Изобретение относится к топливной энергетики, а именно к способам получения топлива на основе тонкодисперсного угля и воды, которое может быть использовано для сжигания в котлах, печах и других установках объектов теплоэнергетики.

Известен способ получения водоугольного топлива, включающий дробление угля до крупности 3 мм, физико-механическую деминерализацию и гомогенизацию, мокрое измельчение до крупности (0,2-0,3) мм, химическую деминерализацию неорганической кислотой с получением реакционной массы, из которой выделяют низкозольный измельченный уголь и нейтрализуют его аммиаком, см. RU Патент №2192449, МПК C10L 1/32 (2000.01), 2002.

Недостатком данного способа является высокое содержание жидкости в угольном топливе перед подачей его на сжигание.

Известен способ получения водоугольного топлива, включающий сухое измельчение предварительно дробленого угля крупностью менее 3 мм в роторно-вихревой мельнице до частиц размером менее 20 мкм, одновременную сепарацию от минеральных компонентов и гидрофобизациию с последующим смешиванием с водой и получением в гидравлическом диспергаторе коллоидной гидросмеси, содержащей 70-80 мас. % и более твердой фазы с частицами менее 5 мкм, см. RU Патент №2167189, МПК C10L 1 /32 (2000.01), 2001.

Недостатком данного способа является невозможность получения водоугольного топлива с высоким содержанием жидкости перед подачей его на сжигание в теплоэнергетических установках.

Наиболее близким по технической сути и достигаемому результату является способ получения водоугольного топлива из ископаемого угля, включающий дробление угля, его мокрое измельчение до коллоидного размера частиц с получением водоугольной суспензии со средним поверхностным размером дисперсной фазы не более 3 мкм, разбавление полученной суспензии водой до концентрации угля 1-3%, ступенчатую деминерализацию измельченного угля для снижения его зольности с образованием первичного и вторичного продуктов, последующую их деминерализацию и обезвоживание, см. RU Патент №2178455, МПК C10L 1/32 (2000.01), 2002.

Недостатком данного способа является низкая теплотворная способность водоугольного топлива, снижающая коэффициент полезного действия теплоэнергетических установок.

Указанный недостаток обусловлен высокой влажностью топлива перед подачей его на сжигание. С увеличением влажности уменьшается теплота сгорания рабочего топлива. Затраты тепла на испарение влаги топлива, а также увеличенный объем продуктов сгорания при повышенной его влажности являются причиной снижения температуры в топке, замедленного выделения летучих (увеличиваются потери от химической неполноты сгорания).

Технической проблемой является то, что водоугольное топливо перед подачей его в теплоэнергетические установки обладает низкой теплотворной способностью, вследствие повышенной влажности.

Техническая проблема повышения теплотворной способности водоугольного топлива, за счет уменьшения влажности, решается способом получения водоугольного топлива, включающим стадии дробления угля, его мокрое измельчение, смешивание с водой для получения водоугольной суспензии, стабилизацию измельченного угля и обезвоживание, согласно изобретению мокрое измельчение угля осуществляют до размеров 100-150 мкм, а обезвоживание производят в центрифуге на движущейся обновляемой фильтрующей поверхности со свободным сечением 40-50% при числе оборотов ротора 200-250 мин-1 до влажности 5-7%, при этом отведенную жидкость (фугат) после обезвоживания возвращают на стадию смешивания.

Решение технической задачи позволяет организовать непрерывное обезвоживание угольного топлива в замкнутом цикле и снизить влажность водоугольного топлива с 30-40% до 5-7% и затраты на испарение воды в 10,3-36,0 раз.

Заявляемый способ поясняется примерами конкретного исполнения.

Пример 1.

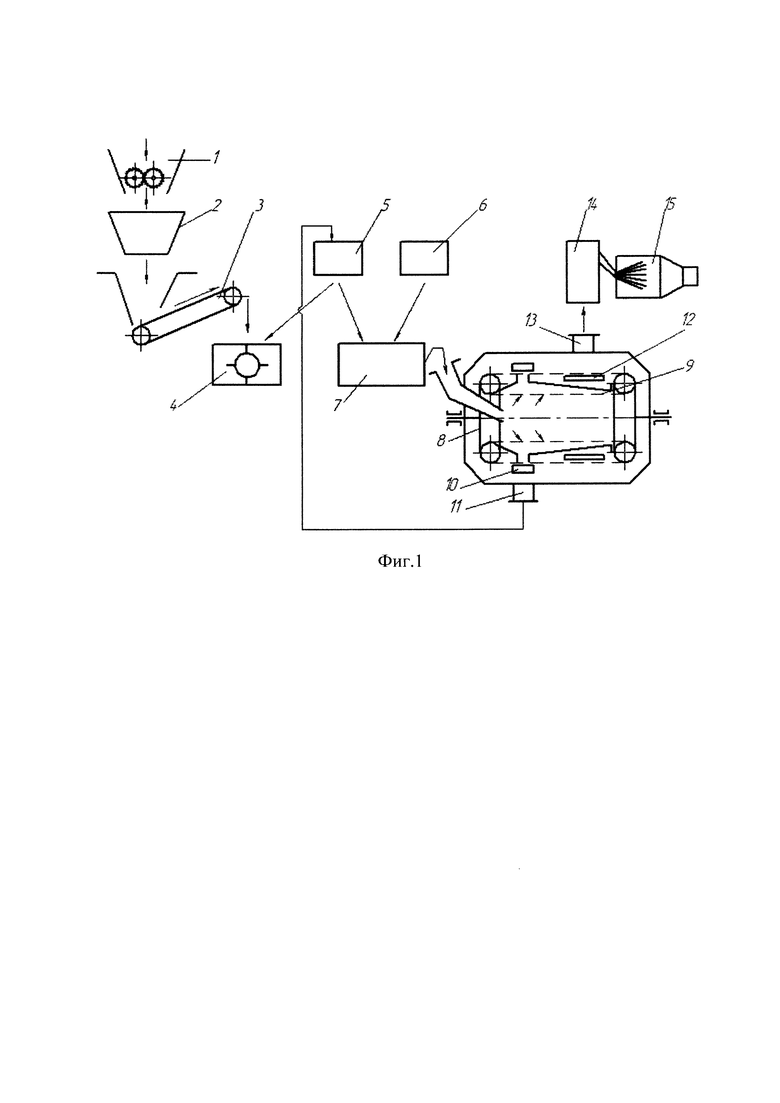

Угольное сырье в виде кусков поступает в дробильную установку 1, где осуществляют его предварительное измельчение до размеров 10-12 мм, и далее в накопительную емкость 2. Измельченный уголь транспортером 3 и воду из емкости 5 подают в гидроударный узел 4 установки мокрого помола, см. фиг. 1. Мокрое измельчение угольных частиц производят до размеров 150 мкм. Полученную суспензию разбавляют водой до концентрации угля 60-65% по массе, смешивают со стабилизирующими добавками в количестве 0,2-0,4% от массы твердой фазы, поступающими из емкости 6, и гомогенизируют угольное топливо в емкости 7. В качестве стабилизирующей добавки может быть использована, например, карбоксиметилцеллюлоза (КМЦ).

На стадии обезвоживания водоугольное топливо через загрузочное устройство поступает в ротор 8 центрифуги, образованный ленточными транспортерами с бесконечными фильтрующими поверхностями 9. По внутреннему радиусу ротора фильтрующая поверхность непрерывная, а по наружному - со свободными промежутками. При вращении ротора с числом оборотов 200 мин-1 и при скорости движения фильтрующей поверхности 0,015-0,02 м/с, свободное сечение которой составляет 40%, жидкость за счет центробежных сил отфильтровывается из угольной суспензии и удаляется из центрифуги через окна 10 и патрубок 11. Отфильтрованную жидкость (фугат) возвращают в емкость для воды 5.

Механически обезвоженный уголь до влажности 7% удаляют из центрифуги через окна 12 и патрубок 13 и направляют на форсунку 14 теплоэнергетической установки 15.

Пример 2 аналогичен примеру 1, отличие состоит в том, что угольные частицы измельчают до размеров 125 мкм и после разбавления водой до 60-65% по массе, введения стабилизирующей добавки в количестве 0,2-0,5% от массы твердой фазы и гомогенизации подают в ротор 8 центрифуги на обезвоживание. Разделение жидкой и твердой фаз осуществляют при числе оборотов ротора 225 мин-1, скорости движения фильтрующей поверхности 0,015-0,02 м/с и ее свободным сечением 45%. Обезвоженный уголь до влажности 6% направляют на форсунку 14 теплоэнергетической установки 15.

Отфильтрованную жидкость (фугат) возвращают в емкость для воды 5.

Пример 3 аналогичен примеру 1,

отличие состоит в том, что угольные частицы измельчают до размеров 100 мкм и после разбавления водой до 60-65% по массе, введения стабилизирующей добавки в количестве 0,2-0,5% от массы твердой фазы и гомогенизации подают в ротор 8 центрифуги на обезвоживание. Разделение жидкой и твердой фаз осуществляют при числе оборотов ротора 250 мин-1, скорости движения фильтрующей поверхности 0,015-0,02 м/с и ее свободным сечением 50%. Обезвоженный уголь до влажности 5% направляют на форсунку 14 теплоэнергетической установки 15.

Теплотворную способность водоугольного топлива, полученного по примерам конкретного выполнения, определяли расчетным методом. Поскольку энергия от сгорания угля тратится на энергию фазового перехода воды из жидкого состояния в газообразное, то точное значение затраченной энергии рассчитывается исходя из теплотворной способности угля. Для углей большинства марок можно считать, что на каждые 10% влаги тратится 1% теплотворной способности угля. Расчеты производились для ископаемого угля Донецкого угольного бассейна имеющего теплотворную способность 6600 ккал/кг при влажности 4%.

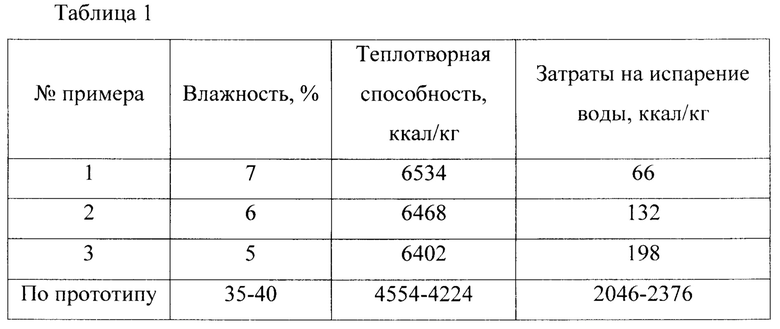

Данные по изменению теплотворной способности водоугольного топлива в зависимости от влажности, полученной заявленным способом, в сравнении со значениями способа-прототипа, представлены в таблице 1.

Из таблицы видно, что в результате использования совокупности признаков заявляемого объекта способа приготовления водоугольного топлива теплотворная способность топлива увеличивается в 1,40-1,55 по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2010 |

|

RU2439131C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ С ЛЕГКОРАЗМОКАЕМОЙ ПОРОДОЙ ДЛЯ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО СУСПЕНЗИОННОГО УГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2378324C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА (КаВУТ) И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2380399C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2000 |

|

RU2178455C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОСОДЕРЖАЩЕЙ ТОПЛИВНО-УГОЛЬНОЙ СУСПЕНЗИИ | 2016 |

|

RU2611630C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2001 |

|

RU2192449C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2266313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2249029C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА ДЛЯ СЖИГАНИЯ В ГАЗОМАЗУТНОМ КОТЛЕ | 2004 |

|

RU2255962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2550818C2 |

Изобретение раскрывает способ получения водоугольного топлива, который включает стадии дробления угля, его мокрое измельчение, смешивание с водой для получения водоугольной суспензии, стабилизацию измельченного угля и обезвоживание, характеризующийся тем, что мокрое измельчение угля осуществляют до размеров 100-150 мкм, а обезвоживание угля осуществляют в центрифуге на движущейся обновляемой фильтрующей поверхности со свободным сечением 40-50% при числе оборотов ротора 200-250 мин-1 до влажности 5-7%, при этом отведенную жидкость (фугат) после обезвоживания возвращают на стадию смешивания. Технический результат заключается в повышении теплотворной способности топлива в 1,40-1,55 раза при снижении влажности. 1 ил., 1 табл., 3 пр.

Способ получения водоугольного топлива, включающий стадии дробления угля, его мокрое измельчение, смешивание с водой для получения водоугольной суспензии, стабилизацию измельченного угля и обезвоживание, отличающийся тем, что мокрое измельчение угля осуществляют до размеров 100-150 мкм, а обезвоживание производят в центрифуге на движущейся обновляемой фильтрующей поверхности со свободным сечением 40-50% при числе оборотов ротора 200-250 мин-1 до влажности 5-7%, при этом отведенную жидкость (фугат) после обезвоживания возвращают на стадию смешивания.

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2000 |

|

RU2178455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2000 |

|

RU2167189C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2268289C1 |

| Способ подготовки водоугольной суспензии к сжиганию | 1990 |

|

SU1728291A1 |

| Способ получения высококонцентрированных водоугольных суспензий | 1985 |

|

SU1530099A3 |

| CN 103013595 A, 03.04.2013 | |||

| CN 105132051 B, 28.07.2017 | |||

| AU 2011229688 B2, 08.05.2014. | |||

Авторы

Даты

2021-03-01—Публикация

2020-08-19—Подача