Область, к которой относится настоящее изобретение

Настоящее изобретение относится к прямому восстановлению оксидов железа для получения железа, восстановленного прямым способом (DRI), также известного в промышленности как губчатое железо. Более конкретно, настоящее изобретение направлено на улучшение работы реакторов прямого восстановления, посредством которых метансодержащий газ, преимущественно, газ коксовых печей (COG) используют в качестве рабочего газа для восстановления оксидов железа. Весь данный COG, необходимый для восстановления оксидов железа, заставляют протекать через часть слоя, содержащего DRI, в основном, ниже зоны восстановления реактора восстановления, с большими техническими и экономическими преимуществами. В настоящем изобретении предлагается улучшенный способ прямого восстановления, в соответствии с которым установка прямого восстановления может быть по преимуществу включена в комплексное устройство производства стали, имеющее коксовые или подобные им печи.

Уровень техники

Известно, что в процессе получения металлургического кокса для работы доменных печей уголь нагревают, чтобы удалить большую часть летучих компонентов и сохранить, в основном, структуру углерода. Кокс, таким образом, обладает физическими и химическими свойствами, которые делают его пригодным для обеспечения энергией и поддержки шихты в доменных печах. Летучие вещества угля содержат ряд соединений, которые, подвергаясь перегонке в коксовых печах, составляют продукт, известный как газ коксовых печей.

Объем и состав COG, образованного в коксовых печах, зависят от характеристик используемого угля. Сырой газ коксовых печей, поступающий из батареи коксовых печей, имеет следующий типичный состав: воды около 47%; водорода от 29 до 55%; метана от 13 до 25%; азота от 5 до 10%; монооксида углерода от 3 до 6%; диоксида углерода от 2 до 3%; углеводородов (этан, пропан и т.д.) от 2 до 1%; и различные примеси, такие как пары смол и пары легких масел (ароматических соединений), состоящих, главным образом, из бензола, толуола и ксилола (указанные три, в общем, известны, как БТК); нафталин; аммиак; сероводород; цианистый водород и другие примеси.

Сырой COG должен быть охлажден, очищен и обработан с помощью ряда химических процессов для отделения полезных соединений, таких как аммиак и другие нефтехимические соединения, и для удаления серы, смол и других веществ, таким образом, чтобы он мог быть использован в качестве топливного газа в батарее коксовых печей и других местах на сталелитейном заводе. На установке обработки COG, COG охлаждают, чтобы сконденсировать водяной пар и примеси и для удаления аэрозолей смол, чтобы предотвратить загрязнение газовых линий и оборудования. Также удаляют аммиак, чтобы предотвратить коррозию газовых линий, и нафталин, чтобы предотвратить загрязнение газовых линий при конденсации. Легкие масла отделяют для извлечения и продажи бензола, толуола и ксилола, а сероводород должен быть удален, чтобы соответствовать требованиям по выбросу его в атмосферу.

После такой обработки COG обычно имеет следующий состав: около 61% водорода; около 8% монооксида углерода; около 4% диоксида углерода; около 22% метана; около 1% азота; около 2% воды; около 2% углеводородов, более тяжелых, чем метан, включая этилен и ацетилен; около 5% БТК; и менее чем около 1% сероводорода, смол и нафталина.

Поскольку газ коксовых печей имеет высокую калорийность, он используется главным образом для целей нагревания на сталелитейных заводах, однако водород и монооксид углерода как ценные химикаты, могут быть с пользой использованы для восстановления железных руд до металлического железа для увеличения производства железа/стали сталелитейных установок.

Процессы прямого восстановления могут быть использованы в сталелитейной промышленности в качестве альтернативы доменным печам, или чтобы дополнить доменные печи, при использовании серосодержащего газа коксовых печей, как способ увеличения производства металлического железа. Наиболее распространенным типом реактора, в котором получают DM, является печь с движущимся слоем шахтного типа, имеющая две главных секции: зону восстановления, в которой восстанавливающий газ циркулирует при высокой температуре и через которую указанный восстанавливающий газ возвращают в контур восстановления, и зону охлаждения, расположенную ниже зоны восстановления, в которой DRI охлаждают до температуры окружающей среды прежде, чем выгрузить из указанного реактора, с помощью циркуляции охлаждающего газа, содержащего также водород и монооксид углерода в охлаждающем контуре.

Железосодержащие частицы в форме гранул, кусков или их смесей загружают в верхнюю часть реактора восстановления шахтного типа и восстанавливают до металлического железа при взаимодействии указанных частиц с восстанавливающим газом, содержащим водород и монооксид углерода, при температуре выше 850°C.

Кислород удаляют из железных руд с помощью химических реакций с водородом (H2) и монооксидом углерода (CO) для получения железа, восстановленного прямым способом (DRI), имеющего высокую степень металлизации (отношение металлического железа к общему содержанию железа в DRI).

Реакции полного восстановления, на которых основан данный процесс, известны и представлены ниже:

Водород и монооксид углерода, преобразованные в воду и диоксид углерода согласно реакциям (1) и (2), отделяют от газового потока, циркулирующего в контуре восстановления и заменяют свежим сырьем восстанавливающего газа. Данный восстанавливающий газовый состав, в общем, поступает от установки реформинга природного газа, но, согласно настоящему изобретению, этот газовый состав отбирают от газа, циркулирующего через нижнюю зону охлаждения/разгрузки реактора восстановления. DRI, присутствующее в зоне охлаждения/разгрузки, участвуют в удалении тяжелых углеводородов, БТК, смол и других нежелательных соединений, присутствующих в COG. Следовательно, эти вещества отсутствуют в контуре восстановления, и не существует проблемы загрязнения в нагревателе газа и другом оборудовании.

До настоящего времени существовало несколько предложений, касающихся использования COG в процессах прямого восстановления, например, патент US №4054444 раскрывает способ прямого восстановления, в котором метан или метансодержащий газ вводят в шахтную печь ниже ее зоны восстановления, чтобы увеличить содержание углерода в DRI. Однако в патенте специально не упомянуто использование COG. COG упомянут здесь в связи с более широкой возможностью подачи метансодержащего технологического газа в контур охлаждающего газа. Газы, введенные в контур охлаждения, полностью протекают вверх через печь из зоны охлаждения в зону восстановления. Этот патент не предусматривает возможность передачи газа из контура охлаждения в контур восстановления через внешний трубопровод, поэтому количество газов, которое может быть подано в контур охлаждения, ограничено количеством, которое не охлаждает слой железных частиц в зоне восстановления.

Патент US №4253867 раскрывает способ использования углеводородсодержащего газообразного технологического топлива на примере COG для восстановления железных руд, в котором смесь COG и водяного пара подают в промежуточную зону, расположенную между зоной восстановления и зоной охлаждения реактора восстановления. Газ коксовых печей преобразуют в водород и монооксид углерода в зоне реформинга, используя преимущества каталитического действия железа и высокой температуры твердого DRI в указанной зоне реформинга. Данный патент ни раскрывает возможности подачи всего COG, необходимого для восстановления оксидов железа, в охлаждающий контур, ни предлагает передавать газ из охлаждающего контура в контур восстановления по внешнему трубопроводу.

Патенты US №4270739 и US №4351513 раскрывают способ прямого восстановления, в котором серосодержащий технологический топливный газ, такой как газ коксовых печей, обессеривают с помощью железосодержащих частиц, содержащихся в реакторе восстановления, нагреванием и введением COG выше зоны восстановления печи восстановления. В патенте '739 COG нагревают в огневом нагревателе перед его введением в зону обессеривания, а в патенте '513 COG нагревают с помощью теплообмена с отходящими газами установки реформинга. Данные патенты не предполагают подачу COG в охлаждающий контур и затем передачу большей части указанного COG из охлаждающего контура в контур восстановления посредством трубопровода, внешнего по отношению к печи восстановления (со значительным преимуществом в части управления процессом).

Документы, процитированные в данном описании (включая патенты), и все документы, которые были процитированы или на которые ссылаются в документах, процитированных в данном описании, включены в описание в качестве ссылок. Документы, включенные в качестве ссылок в данное описание, или любые раскрытия, приведенные в них, могут быть использованы в практике настоящего изобретения.

Раскрытие изобретения

Целью настоящего изобретения является создание способа и устройства для более эффективного использования газа коксовых печей (COG) или подобных ему газов при восстановлении железных руд до DRI в реакторе восстановления с подвижным слоем.

Указанная цель достигается в таком реакторе восстановления, состоящем из верхней зоны восстановления и нижней зоны разгрузки, в котором весь COG, который должен быть подан в качестве состава для восстанавливающего газа, циркулирующего и реагирующего в указанной зоне восстановления, сначала подают в указанную зону разгрузки (предпочтительно функционирующую также в качестве зоны охлаждения), а после этого такой COG (кондиционированный пропусканием через DRI в зоне разгрузки) отбирают из данного реактора и затем добавляют к восстанавливающему газу, который повторно направляют в указанную зону восстановления для восстановления указанных железных руд.

В целом, настоящее изобретение касается способа получения железа, восстановленного прямым способом (DRI), посредством восстановления содержащих оксиды железа частиц в содержащие металлическое железо частицы (DRI) в реакторе восстановления, включающем зону восстановления и нижнюю зону разгрузки, взаимодействием указанных содержащих оксиды железа частиц с высокотемпературным потоком восстанавливающего газа, содержащим водород и монооксид углерода в указанной зоне восстановления, и в котором восстановленные частицы (DRI) стекают вниз из указанной зоны восстановления через указанную нижнюю зону разгрузки; причем указанный способ характеризуется усовершенствованием, заключающимся во введении и циркуляции метансодержащего технологического газа через указанную нижнюю зону, в том числе и через DRI, содержащееся там; удалении из реактора по меньшей мере части газа, протекающего в указанной нижней зоне; передаче с внешней стороны указанного реактора по меньшей мере первой части такого газа, удаленного из указанной нижней зоны; объединении такой первой части указанного удаленного газа с по меньшей мере частично регенерированным исходящим потоком восстанавливающего газа, возвращаемого обратно в зону восстановления; подаче таких объединенных газов вместе в зону восстановления указанного реактора; и управлении расходом указанного метансодержащего технологического газа так, чтобы он был больше, чем расход указанной переданной части указанного удаленного газа примерно на от 50 нормальных кубических метров (нм3) и примерно до 300 нм3 на метрическую тонну DRI, полученного в указанном реакторе восстановления.

Краткое описание чертежей

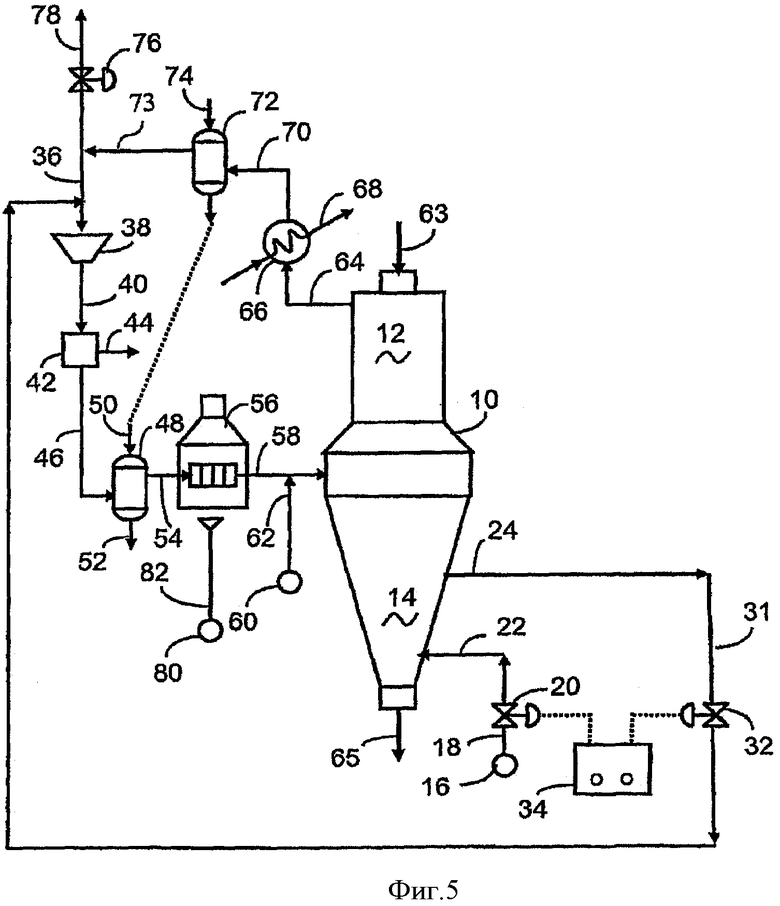

Фиг.1 показывает принципиальную схему способа, в котором COG используют в процессе прямого восстановления в отсутствие установки реформинга, и в котором теплосодержание потока восстанавливающего газа, исходящего из реактора прямого восстановления, использовано для получения пара.

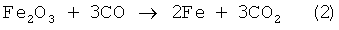

Фиг.2 показывает принципиальную схему способа, в котором COG используют в процессе прямого восстановления в отсутствие установки реформинга, и в котором теплосодержание потока восстанавливающего газа, исходящего из реактора прямого восстановления, использовано для предварительного нагревания восстанавливающего газа, рециклированного в указанный реактор восстановления.

Фиг.3 показывает принципиальную схему способа, в котором COG используют в процессе прямого восстановления, имеющего реформер в контуре газа восстановления.

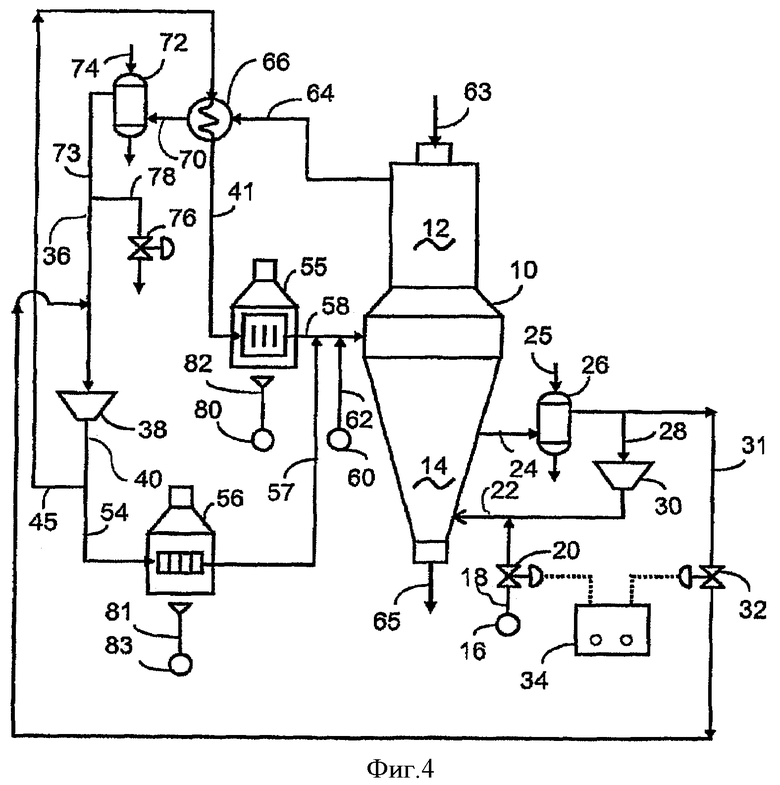

Фиг.4 показывает принципиальную схему способа, в котором COG используют в процессе прямого восстановления, в котором часть потока восстанавливающего газа, исходящего из реактора восстановления, возвращают в реактор восстановления через установку реформинга, а другую часть указанного исходящего потока газа возвращают через газонагреватель.

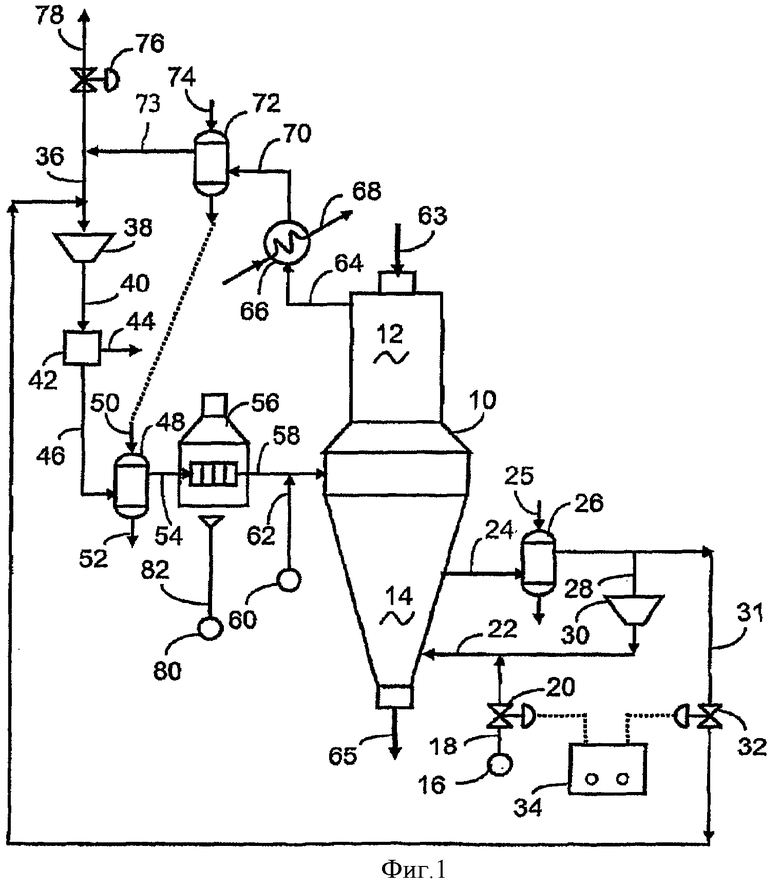

Фиг.5 является принципиальной схемой способа, подобной той, что показана на фиг.1, в которой реактор модифицирован так, что зона разгрузки в основании реактора (в отличие от реакторов, показанных на предыдущих фигурах) не включает охлаждающий контур.

Осуществление изобретения

На приложенных чертежах одинаковые ссылочные номера обозначают одинаковые элементы способа и устройства по данному изобретению. Более подробно на фиг.1 позиция 10 обозначает в целом реактор прямого восстановления шахтного типа с подвижным слоем, имеющий верхнюю зону 12 восстановления и нижнюю зону 14 разгрузки. Зона 14, как один из вариантов, также может быть приспособлена для функционирования в качестве зоны охлаждения. COG из подходящего источника 16 подают по трубопроводу 18 в зону 14 охлаждения посредством трубопровода 22. Как правило, источник 16 поставляет предварительно кондиционированный COG, из которого были удалены многие примеси и некоторые полезные соединения, но который все еще содержит остаточные примеси, вызывающие проблемы при обработке и проблемы в технологическом процессе. Согласно настоящему изобретению COG обрабатывают, улучшая его качество пропусканием его через слой DRI, сформированный в реакторе восстановления таким способом, который допускает улучшенное централизованное управление процессом восстановления при кондиционировании COG.

В предпочтительном варианте воплощения зона 14 разгрузки включает контур охлаждения газа, который образован трубопроводом 22, зоной 14 охлаждения, трубопроводом 24, газоохладителем 26, трубопроводом 28 и компрессором 30.

Согласно настоящему изобретению, часть исходящего потока охлаждающего газа из зоны 14 охлаждения передают из контура охлаждения посредством трубопровода 31 в трубопровод 36 (который образует часть контура восстанавливающего газа для зоны 12 восстановления). Контроллер 34 регулирует расход газа, циркулирующего по трубопроводу 18, посредством управляющего клапана 20, а количество газа, протекающего по трубопроводу 31, посредством управляющего клапана 32. Посредством такого регулирования контроллером 34 количество газа, которое может подниматься из зоны охлаждения в зону восстановления внутри реактора 10, является управляемым и предпочтительно минимизировано. Это является важной особенностью настоящего изобретения; потому что, таким образом, COG, после подачи в зону 14 охлаждения, взаимодействия там с подвижным слоем DRT и кондиционирования, затем, по существу, полностью передан в контур восстановления по трубопроводу 31, для нагревания контролируемым способом и, в конечном счете, введения в зону 12 восстановления как часть рециклированного восстанавливающего газа. Без этого управления газовым потоком внутри реактора 10 условия процесса в зоне восстановления и зоне охлаждения не могут быть отрегулированы до желаемого состава газа, потока и температуры, подходящих для эффективного восстановления частиц оксидов железа и для получения DRI 65 хорошего качества.

Было обнаружено, что лучшие результаты достигнуты, когда разница между расходом газа, протекающего через трубопровод 18 (F1), и расходом газа, протекающего через трубопровод 31 (F2), находится в диапазоне примерно от 100 до примерно 200 нормальных кубических метров (нм3) на тонну произведенного DRI (F1>F2), но предпочтительно эта разница должна быть, по меньшей мере, чем примерно от 50 до примерно 300 нм3 на тонну произведенного DRI.

Поток COG из зоны 14 охлаждения в трубопроводе 24 имеет следующий объемный состав: около 48% водорода; около 41% метана; около 7% воды; около 0,6% монооксида углерода; около 2% диоксида углерода и около 1% азота. Тяжелые углеводороды и БТК были превращены в полезные восстанавливающие газы при взаимодействии COG с DRI, сера также была удалена из COG с помощью DRI. Поэтому газовый исходящий поток из зоны 14 охлаждения по трубопроводу 31 может быть безопасно передан в контур восстановления, без возникновения проблем осаждения углерода и загрязнения оборудования, особенно газонагревателя, теплообменников и компрессоров.

Газ COG после прохождения через зону 14 охлаждения проходит через трубопровод 31 и объединяется с исходящим потоком восстанавливающего газа из зоны 12 восстановления в трубопроводе 36, который приводит к компрессору 38 и затем по трубопроводу 40 к установке 42 удаления CO2 (где часть CO2, полученная при реакциях восстановления, удаляют, чтобы регенерировать восстановительный потенциал газа, возвращаемого в зону 12 восстановления). Удаление диоксида углерода может быть проведено с помощью химической абсорбции или физической адсорбции. Восстанавливающий газ, теперь имеющий низкое содержание CO2 - около 3%, поступает по трубопроводу 46 в увлажнитель 48, где содержание воды в указанном газе контролируемым образом повышают до более высокого уровня - около 6%. Увлажненный газ затем поступает по трубопроводу 54 в нагреватель 56, где его температуру поднимают выше, чем до 850°C, предпочтительно, примерно до 900°C и более предпочтительно, примерно до 950°C. Любое подходящее топливо из источника 80 может быть передано по трубопроводу 82 в огневой нагреватель 56. Это топливо может быть дополнено восстанавливающим газом, вытесненным из контура восстановления по трубопроводу 78. Горячий газовый исходящий поток от нагревателя 56 затем объединяют с кислородом или обогащенным кислородом воздухом 62 из подходящего источника 60. Частичное сжигание с кислородом повышает температуру восстанавливающего газа, поданного в зону 12 восстановления до, приблизительно, от 1000 до 1050°C. Высокотемпературный восстанавливающий газ восстанавливает содержащие оксиды железа частицы 63 (например, гранулы железной руды), подаваемые в верхнюю часть зоны 12, до содержащего металлическое железо DRI 65, которое опускается вниз по реактору со скоростью, регулируемой средствами, известными в технике, и высвобождается посредством зоны 14 охлаждения/разгрузки.

Восстанавливающий газ, поданный в зону 12 восстановления, после реакции с содержащими оксид железа частицами 63 отбирают из реактора 10 посредством трубопровода 64. Горячий восстанавливающий газ пропускают через теплообменник 66, в котором получают преимущественно пар 68. Пар 68 может затем быть использован при работе установки 42 удаления CO2. Из теплообменника 66 восстанавливающий газ подают по трубопроводу 70 в охладитель 72, где восстанавливающий газ непосредственно контактирует с водой 74, чтобы понизить температуру газа ниже примерно 50°C, а также отмыть из него пыль. Воду, образованную при реакциях восстановления в зоне 12, конденсируют в охладителе 72 и удаляют из восстанавливающего газа, регенерируя таким образом его восстановительный потенциал. Охлажденный газ протекает по трубопроводу 73, и его разделяют на две части. Главную часть охлажденного газа возвращают по трубопроводу 36 и далее в зону 12 восстановления, замыкая, таким образом, контур восстанавливающего газа (а меньшую часть вытесняют из указанного контура восстанавливающего газа через трубопровод 78 с регулируемой скоростью с помощью управляющего клапана 76). Вытесненный газ из трубопровода 78 может быть использован как топливо для огневого нагревателя 56 посредством трубопровода 82, или в других целях.

Горячую воду 75 извлекают из охладителя 72 и предпочтительно используют в увлажнителе 48 в качестве исходной воды 50 с тем преимуществом, что ее более высокая температура вносит вклад в повышение температуры восстанавливающего газа в увлажнителе 48, и поэтому количество воды, добавленной к восстанавливающему газу, можно контролировать. Содержание воды в газовом потоке после увлажнения обычно составляет приблизительно от 5% и приблизительно до 10% по объему. Избыточную воду из увлажнителя 48 выпускают через трубопровод 52. Этот прием был описан в патенте US №5110350.

Горячее DRI, в качестве одного из вариантов, охлаждают от температуры около 800°C до ниже чем 100°C в зоне 14 охлаждения перед выгрузкой DRI 65 из реактора 10. В данном предпочтительном варианте воплощения COG из источника 16 используют в качестве охлаждающего агента и также очищают от тяжелых углеводородов и БТК. Специалистам в данной области техники будет очевидно, что настоящее изобретение может быть также применено к реакторам, в которых температуру DRI необязательно снижать до почти окружающей температуры перед выгрузкой (это возможно, когда горячая выгрузка желательна для брикетирования). В этом случае нет никакой необходимости формирования контура охлаждающего газа с охладителем 26 и компрессором 30, и COG может быть напрямую пропущен через зону 14 без рециркуляции, а затем COG может быть передан в зону 12 восстановления по трубопроводу 31.

На фиг.2 общая компоновка схемы способа аналогична схеме, показанной на фиг.1, с тем различием, что теплообменник 66 используют, чтобы предварительно подогреть восстанавливающий газ, полученный из увлажнителя 48 по трубопроводу 69, перед тем, как возвратить его через нагреватель 56 в зону 12 восстановления. COG подают из источника 16 через зону 14 охлаждения и затем, в конечном счете, передают в контур восстановления по трубопроводу 31 в режиме, подобном тому, как описано выше в отношении фиг.1.

Показанный на фиг.3 процесс прямого восстановления отличается от процессов на фиг.1 и 2 тем, что поток восстанавливающего газа, исходящий из зоны восстановления, возвращают через установку 55 каталитического реформинга, в которой содержащий метан рециклизованный газ подвергают реформингу с диоксидом углерода, образованным в зоне 12 восстановления, чтобы получить водород и монооксид углерода. COG подают из источника 16 через зону 14 охлаждения и затем, в конечном счете, передают в контур восстановления по трубопроводу 31 в режиме, подобном тому, как описано выше в отношении фиг.1.

Фиг.4 показывает процесс прямого восстановления, который комбинирует в контуре восстановления как нагреватель 56 рециклированного газа, так и установку 55 каталитического реформинга, работающую подобно вариантам воплощения, показанным на фиг.1, 2 и 3. COG подают из источника 16 через зону 14 охлаждения и затем, в конечном счете, передают в контур восстановления по трубопроводу 31 в режиме, подобном тому, как описано выше в отношении фиг.1.

Настоящее изобретение описано относительно нескольких предпочтительных вариантов воплощения, однако специалисты в данной области техники смогут легко рассмотреть и другие варианты, которые находятся в рамках данного изобретения, объем которого следует определять, исходя из следующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДА ЖЕЛЕЗА ДО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА С ПРИМЕНЕНИЕМ КОКСОВОГО ГАЗА И ГАЗА СТАЛЕПЛАВИЛЬНОЙ КИСЛОРОДНОЙ ПЕЧИ | 2012 |

|

RU2566701C2 |

| СИСТЕМА И СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДА ЖЕЛЕЗА ДО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА С ПРИМЕНЕНИЕМ КОКСОВОГО ГАЗА И ГАЗА СТАЛЕПЛАВИЛЬНОЙ КИСЛОРОДНОЙ ПЕЧИ | 2011 |

|

RU2561573C2 |

| ВОССТАНОВЛЕНИЕ ОКСИДА ЖЕЛЕЗА ДО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА С ПРИМЕНЕНИЕМ ПРИРОДНОГО ГАЗА | 2013 |

|

RU2643007C2 |

| ВОССТАНОВЛЕНИЕ ОКСИДА ЖЕЛЕЗА ДО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА С ПРИМЕНЕНИЕМ КОКСОВОГО ГАЗА И ГАЗА ИЗ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ С ПОДАЧЕЙ КИСЛОРОДА | 2013 |

|

RU2640511C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ С УЛУЧШЕННЫМИ КАЧЕСТВОМ ПРОДУКТА И ЭФФЕКТИВНОСТЬЮ ТЕХНОЛОГИЧЕСКОГО ГАЗА | 2014 |

|

RU2650371C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2465334C2 |

| Способ восстановления дисперсной железной руды до губчатого железа | 1980 |

|

SU995708A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2190022C2 |

| Способ восстановления измельченной железной руды до губчатого железа | 1980 |

|

SU1128842A3 |

Изобретение относится способу получения железа, восстановленного прямым способом (DRI), посредством восстановления частиц, содержащих оксиды железа, в частицы, содержащие металлическое железо (DRI). Способ осуществляют в реакторе восстановления, включающем зону восстановления и нижнюю зону разгрузки. Указанные частицы, содержащие оксиды железа, взаимодействуют с потоком высокотемпературного восстанавливающего газа, содержащего водород и монооксид углерода в зоне восстановления, в которой восстановленные частицы (DRI) стекают из зоны восстановления через нижнюю зону разгрузки. Способ включает введение метансодержащего технологического газа и его циркуляцию через нижнюю зону, включая содержащееся в ней DRI. Из реактора удаляют часть газа, протекающего в нижней зоне, передают внешним образом из реактора первую часть газа, отобранного из нижней зоны, в поток частично регенерированного исходящего восстанавливающего газа, который возвращают в зону восстановления. Объединенные газы совместно подают в зону восстановления реактора и управляют расходом метансодержащего технологического газа таким образом, чтобы он был больше, чем расход переданной части отобранного газа примерно на 50 нм3-300 нм3 на тонну DRI, полученного в реакторе восстановления. Изобретение направлено на более эффективное использование газа коксовых печей при восстановлении железных руд до DRI в реакторе восстановления. 24 з.п. ф-лы, 5 ил.

1. Способ получения железа, восстановленного прямым способом (DRI), посредством восстановления частиц, содержащих оксиды железа, в частицы, содержащие металлическое железо (DRI), в реакторе восстановления, включающем зону восстановления и нижнюю зону разгрузки, взаимодействием указанных частиц, содержащих оксиды железа, с потоком высокотемпературного восстанавливающего газа, содержащего водород и монооксид углерода, в указанной зоне восстановления, в которой восстановленные частицы (DRI) стекают из указанной зоны восстановления через указанную нижнюю зону разгрузки, характеризующийся тем, что он включает введение метансодержащего технологического газа и его циркуляцию через указанную нижнюю зону, включая содержащееся в ней DRI, удаление из реактора по меньшей мере части газа, протекающего в указанной нижней зоне, передачу внешним образом из указанного реактора по меньшей мере первой части газа, отобранного из указанной нижней зоны, в поток по меньшей мере частично регенерированного исходящего восстанавливающего газа, который возвращают в зону восстановления, подачу объединенных газов совместно в зону восстановления указанного реактора и управление расходом указанного метансодержащего технологического газа таким образом, чтобы он был больше, чем расход указанной переданной части указанного отобранного газа примерно на 50-300 нм3 на метрическую тонну DRI, полученного в указанном реакторе восстановления.

2. Способ по п.1, в котором указанный метансодержащий технологический газ является газом коксовых печей.

3. Способ по п.2, в котором указанный метансодержащий технологический газ является кондиционированным газом коксовых печей.

4. Способ по п.1, в котором указанный метансодержащий технологический газ вводят непосредственно в указанную нижнюю зону и весь указанный газ, отобранный из указанного реактора из указанной нижней зоны, передают внешним образом.

5. Способ по п.2, в котором указанный метансодержащий технологический газ вводят непосредственно в указанную нижнюю зону и весь указанный газ, отобранный из указанного реактора из указанной нижней зоны, передают внешним образом.

6. Способ по п.2, в котором указанный газ, отобранный из указанного реактора из указанной нижней зоны, охлаждают и очищают, указанную первую его часть после этого передают внешним образом в указанный исходящий поток по меньшей мере частично регенерированного восстанавливающего газа, а вторую его часть, также охлажденную и очищенную, возвращают обратно в нижнюю зону для охлаждения в ней DRI.

7. Способ по п.3, в котором указанный газ, отобранный из указанного реактора из указанной нижней зоны, охлаждают и очищают, указанную первую его часть после этого передают внешним образом в указанный исходящий поток по меньшей мере частично регенерированного восстанавливающего газа, а вторую его часть, также охлажденную и очищенную, возвращают обратно в нижнюю зону для охлаждения в ней DRI.

8. Способ по п.6, в котором указанный метансодержащий технологический газ соединяют с указанной второй частью охлажденного и очищенного отобранного газа и соединенные газы после этого подают совместно в нижнюю зону охлаждения и разгрузки.

9. Способ по п.6, в котором расход указанного метансодержащего технологического газа больше, чем расход указанной переданной части указанного отобранного газа примерно на 100-200 нм3 на метрическую тонну DRI, полученного в указанном реакторе восстановления.

10. Способ по п.8, в котором расход указанного метансодержащего технологического газа больше, чем расход указанной переданной части указанного отобранного газа примерно на 100-200 нм3 на метрическую тонну DRI, полученного в указанном реакторе восстановления.

11. Способ по п.1, в котором указанный поток восстанавливающего газа, исходящий из зоны восстановления, регенерируют, по меньшей мере, удалением воды перед тем, как объединить его с указанной переданной первой частью указанного отобранного газа.

12. Способ по п.8, в котором указанный поток восстанавливающего газа, исходящий из зоны восстановления, регенерируют, по меньшей мере, удалением воды перед тем, как объединить его с указанной переданной первой частью указанного отобранного газа.

13. Способ по п.10, в котором указанный поток восстанавливающего газа, исходящий из зоны восстановления, регенерируют, по меньшей мере, удалением воды перед тем, как объединить его с указанной переданной первой частью указанного отобранного газа.

14. Способ по п.11, в котором указанный поток восстанавливающего газа, исходящий из зоны восстановления, регенерируют, по меньшей мере, удалением СО2 из указанного исходящего потока восстанавливающего газа.

15. Способ по п.12, в котором указанный поток восстанавливающего газа, исходящий из зоны восстановления, регенерируют, по меньшей мере, удалением СО2 из указанного исходящего потока восстанавливающего газа.

16. Способ по п.13, в котором указанный поток восстанавливающего газа, исходящий из зоны восстановления, регенерируют, по меньшей мере, удалением СО2 из указанного исходящего потока восстанавливающего газа.

17. Способ по п.15, в котором СО2 удаляют из указанных объединенных газов, содержащих указанный исходящий поток восстанавливающего газа.

18. Способ по п.16, в котором СО2 удаляют из указанных объединенных газов, содержащих указанный исходящий поток восстанавливающего газа.

19. Способ по п.17, кроме того, включающий нагревание объединенных газов, содержащих указанный исходящий поток восстанавливающего газа, выше чем до 850°С перед подачей в зону восстановления.

20. Способ по п.18, кроме того, включающий нагревание объединенных газов, содержащих указанный исходящий поток восстанавливающего газа, выше чем до 850°С перед подачей в зону восстановления.

21. Способ по п.19, в котором содержание воды в объединенных газах повышают до уровня примерно от 5 до примерно 10 об.% перед нагреванием.

22. Способ по п.20, в котором содержание воды в объединенных газах повышают до уровня примерно от 5 до примерно 10 об.% перед нагреванием.

23. Способ по п.1, в котором указанные объединенные газы после пропускания через газонагреватель дополнительно смешивают с кислородом так, чтобы поднять температуру до примерно 950-1050°С.

24. Способ по п.21, в котором указанные объединенные газы после пропускания через газонагреватель дополнительно смешивают с кислородом так, чтобы поднять температуру до примерно 950-1050°С.

25. Способ по п.22, в котором указанные объединенные газы после пропускания через газонагреватель дополнительно смешивают с кислородом так, чтобы поднять температуру до примерно 950-1050°С.

| US 6027545 А, 22.02.2000 | |||

| КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ ПИЩЕВОЙ ДОБАВКИ-БАЛЬЗАМА "ЭЛИКСИР" | 1997 |

|

RU2123038C1 |

| US 5110350 А, 05.05.1992 | |||

| Способ переработки ковшевых остатков шлака | 1983 |

|

SU1224337A1 |

| КУРУНОВ И.Ф | |||

| и др | |||

| Состояние и перспективы бездоменной металлургии железа | |||

| - М.: Черметинформация, 2002, с.с.51-59. | |||

Авторы

Даты

2012-01-10—Публикация

2007-01-05—Подача