Изобретение относится к черной металлургии, конкретно к технологии переработки ковшовых остатков шлака на шла.ковьи щебень, .песок, муку и . другие шлаковые материалы, и может быть использовано в промьшш енности строительных материалов.Целдыо изобретения является сокращение срока разрушения ковшовых остатков и повьш1ение качества шЛако- продукции из них.

Способ реализуется следующим образом. .

Для отрыва шлакдвого коржа от поверхности, чаши шлаковоза в чаше шла- ковоза в нижней ее части на расстоянии 450 bjM от днища выполняют- сквозное отверстие, в которое вставляют специальную пробку при наливе рас- шшаленного шлака в ковш. По сле слива основной массы расплава на грану- ляцию или на другой шлаковьш передел в чаше остается шлаковьш корж, гар- Нисажный слой, настывший на стенки чаши, т.е. ковшовые остатки.

Затем з отделешш переработки кор леей ма место пробки устанавливают снециальньш штуцер, который соединен резиновым рукдвом с системой подвода воды. На чаше шлаковоза штуцер закрепляется специальным замком. Шту- |цер снабжен обратньп клапаном. В сис ;теме подвода воды открывают кран, во ца через штуцер и отверстие в чаше шлаковоза попадает в соприкосновение с поверхностью гарнисажного слоя, мгновенно испаряется, и за счет давления водяных паров и различной усадки металла чаши и шлака происходит отрыв шлакового коржа от поверхности чаши, что сопровождается вькодом водяных паров из-под коржа по всей периферии чаши. Новые порции воды также испаряются и способствуют интенсивному охлаждению вновь образованной поверхности шлакового коржа на границе с металлом чаши.

В это время в ковш через специальное душирующее устройство подают воду в количестве 0,05-0,1 охлаждаемой поверхности с интенсивностью 0,6-0,8 . По опытным данным продолжительность душирова- ния не превышает 3-5 мин. Затем от- -ключают подачу воды и чашу шлаковоза кантуют, а остывший корж сходит специальную траншею. При этом происходит разрушение коржа за счет образовавшихся при охлаждении, микро- и макротрещин от герметических на- пряжеш1й и механического удара о поверхность траншеи. За счет разли чных коэффициентов усадки металлических включений в шлаке и шлака при интенсивном охлаждении происходит разрушение пограничной связи между металлом

и шлаком, и металлические включения практически полностью раскрываются, что способствует сокращению потерь металла со шлаком.

Предлагаемая последовательность

операций .гарантирует безопасность процесса и повьш1ение качества исходного сырья (ковшовых остатков) для производства.шлаковой продукции. Данное утверж,цение основывается на следующих доводах. При охлажде- шш поверхности коржа, которая получшшсь при его отрыве от чаши шлаковоза, исключена возможность образования замкнутой полости, где

может произойти мгновенное испарение воды. После отрьша коржа есть |Сообщение водяных паров с атмосфе- |рой, что можно визуально наблюдать. |3атем осуществляют подачу воды свер.ху в шлаковую чашу. Основная масса воды испаряется. В процессе испарения на охлаждаемой поверхности шлакового коржа появляются микротрещины, которые за счет тершгческих напряжений увеличиваются, в них попадают капельки воды, испаряются, способствуют дальнейшему увеличению трещины и разрушению коржа. Улучшение прочности и плотности материала

происходит за счет направленной

кристаллизации шлакового коржа. Пер- вонача 1ьно охлаждают только одну сторону коржа, и его кристалгп1зация направлена от стенки чаши шлаковоза

к ее центру. Растворенные в шлаке газы, которые способствуют образованию пор и снижению плотности шлака при направленной кристаллизации, вытесняются также к центру чаши и

частично покидают шлаковый корж. После этого производится охлаждение коржа сверху и формирование структуры зерна. Зерно по толщине коржа измельчается в различных температурньгх интервалах, что способствует повьш1е- нию прочности, и так как на поверхности взаимодействия шлака с водой зерно мелкое, а в глубинных .слоях

крупнее , то структура коржа получа- ется переменно-кристаллической. Это способствует увеличению прочности шлаковой продукции.

Выбранные параметры охлаждения получены в результате практической проверки.. В шлаковую чашу по предлагаемому способу подавали воду с различным расходом и интенсивностью. При снижении расхода менее 0,05 обрабатываемой поверхности после ка;н товки кора плохо разрушалась и на границах разрушения кусков была высокая температура, наблюдали большое количество крупных кусков. Когда расход воды превьилал 0,1 м./м обрабатываемой поверхности, с коржом выходила вода из чаши, увеличение расхо- да воды вьше 0,1 не улучшало технологический процесс по сравнению с меньшим расходом. Оптимальное количество воды составляет 0,075 - 0,080 .

. Интенсивность подачи воды сказывается на продолжительности процесса охлаждения. При интенсивности менее |0,б продолжительность охпаж- 5дения увеличивается в 1,5-2,0 раза |по сравнению с максимальной интенсив ностью по предлагаемому способу, при этом выделяется большое количество пара. При интенсивности вьш1е 0,8 расходуется неоправданное количество воды, которое не успевает испариться и приводит к образованию на охлаждаемой поверхности паровой

Составитель Б.Ваковский Редактор Н.Швьщкая Техред Н.Бонкало Корректор О.Луговая .

Заказ 189.2/25 Тираж 552. Подписное

ВНИИПИ Государственного ко 1итета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ШШ Патент, г.Ужгород, ул.Проектная,4

0

5

0

5

0

5

рубашки, теплопроводность у которой

намного ниже, чем у воды. I

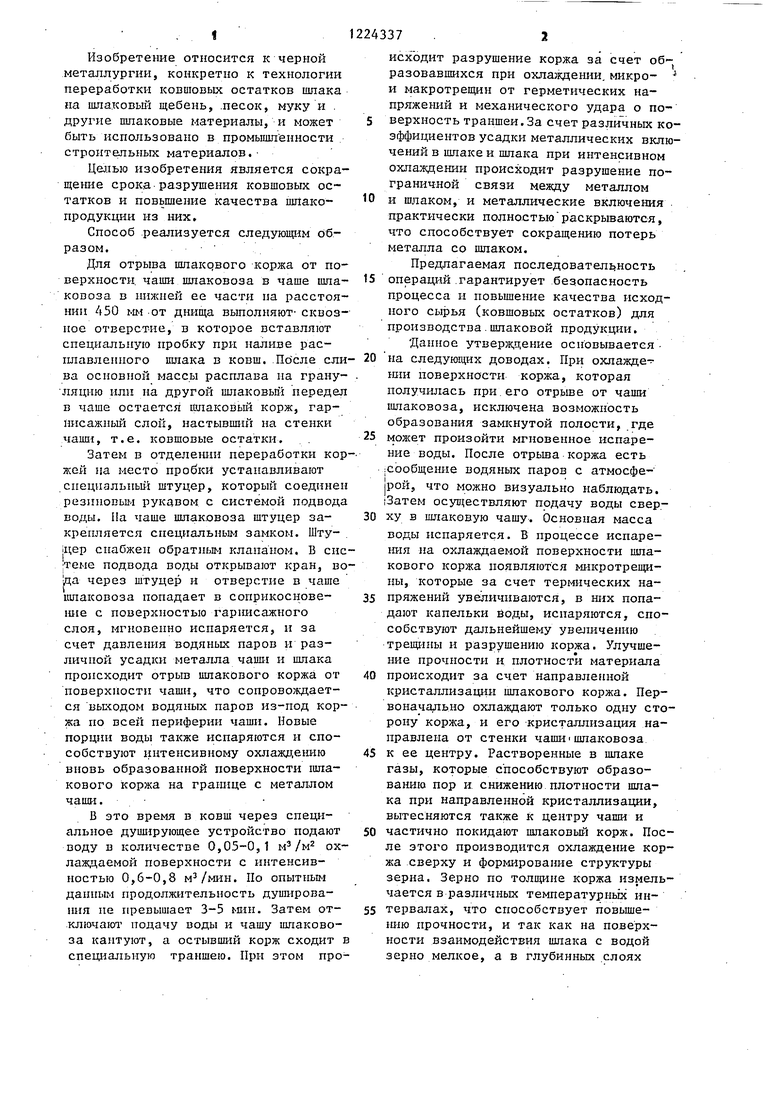

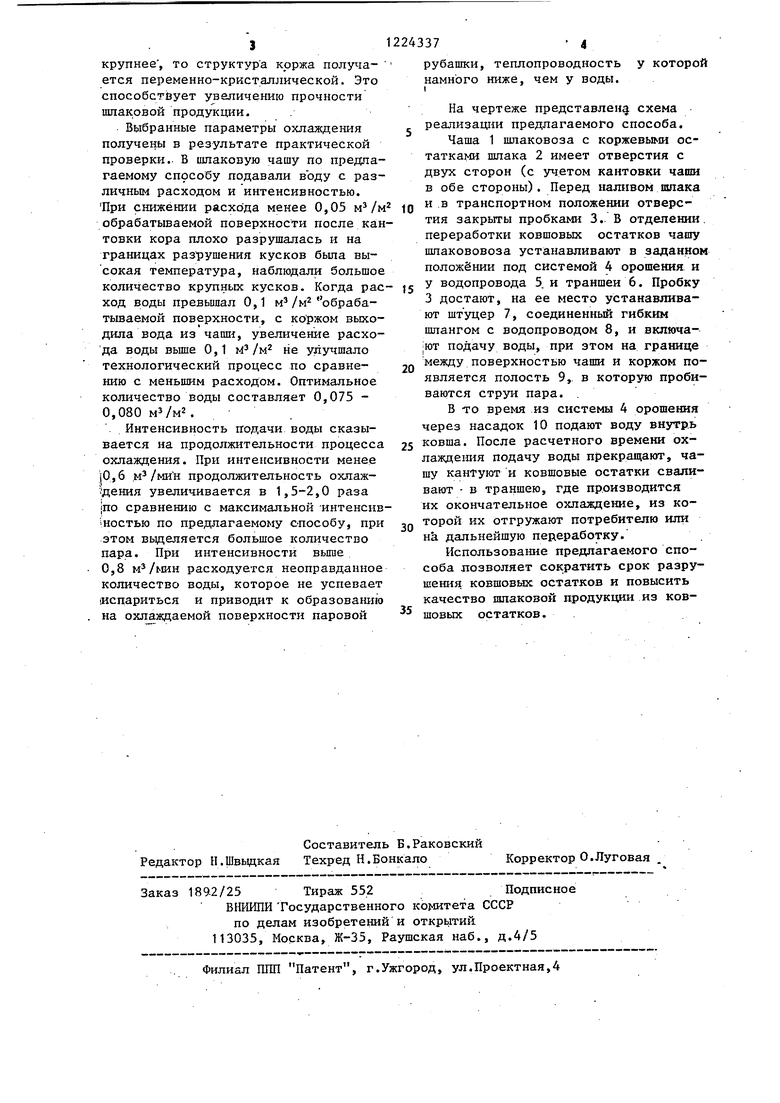

На чертеже представлен схема реализации предлагаемого способа.

Чаша 1 шлаковоза с коржевыми остатками шлака 2 имеет отверстия с двух сторон (с учетом кантовки чаши в обе стороны). Перед наливом пшака и в транспортном положении отверстия закрыты пробками 3. В отделении. переработки ковшовых остатков чашу шлакововоза устанавливают в заданном положении под системой 4 орошения и у водопровода 5. и траншеи 6. Пробку 3 достают, на ее место устанавливают штуцер 7, соединенньй гибким шлангом с водопроводом 8, и включа- |ют подачу воды, при этом на границе между поверхностью чаши и коржом появляется полость 9, в которую пробиваются струи пара. .

Б то время из системы 4 орошения через насадок 10 подают воду внутр.ь ковша. После расчетного времени ох- лажде1шя подачу воды прекращают, чашу кантуют и ковшовые остатки сваливают в траншею, где производится их окончательное охлаждение, из которой их отгружают потребителю шш Hk дальнейшую переработку.

Использование предлагаемого способа позволяет сократить срок разрушения ковшовых остатков и повысить качество шлаковой продукции из ковшовых остатков. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидровыбивки ковшовых остатков шлака из чаши шлаковоза | 1985 |

|

SU1263715A1 |

| Чаша шлаковоза | 1988 |

|

SU1663026A1 |

| Способ обработки ковшового остатка в шлаковозах | 1983 |

|

SU1130606A1 |

| Ковш для транспортировки жидких металлургических шлаков | 1989 |

|

SU1799909A1 |

| Способ переработки доменного шлака | 1980 |

|

SU881032A1 |

| Способ производства щебня из склонных к распаду шлаков текущего выхода | 1983 |

|

SU1147701A1 |

| Установка для переработки ковшовых остатков | 1980 |

|

SU958365A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКО-ГРАФИТ-МЕТАЛЛИЧЕСКИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2139358C1 |

| Способ переработки распадающегося металлургического шлака | 1990 |

|

SU1715737A1 |

| Способ переработки огненно-жидкого доменного шлака | 2024 |

|

RU2839229C1 |

| Рыбозащитное устройство | 1975 |

|

SU627213A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Трехфазный тиристорный коммутатор | 1978 |

|

SU782075A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-15—Публикация

1983-02-15—Подача