ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Данная безусловная заявка на патент/патент является частичным продолжением находящейся одновременно на рассмотрении заявки на патент США №13/107013, поданной 13 мая 2011 года и озаглавленной “Система и способ восстановления оксида железа до металлического железа с применением коксового газа и газа сталеплавильной кислородной печи”, которая заявляет преимущество приоритета предварительной заявки на патент США №61/334786, поданной 14 мая 2010 года и озаглавленной “Система и способ восстановления оксида железа до металлического железа с применением коксового газа и газа сталеплавильной кислородной печи”, содержание обеих из которых полностью включено в данном документе посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0002] Изобретение относится, в общем, к новой системе и способу восстановления оксида железа до металлического железа на сталелитейном заводе с полным циклом или подобном, на котором имеется коксовая печь и/или сталеплавильная кислородная печь. Более конкретно, изобретение относится к новой системе и способу восстановления оксида железа до металлического железа с применением коксового газа и газа сталеплавильной кислородной печи.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0003] На сталелитейных заводах с полным циклом и подобных обычно имеются коксовые печи и/или сталеплавильные кислородные печи и применяют избыточные сопутствующие газы для нагревания и выработки энергии. Во многих применениях было бы желательно использовать сопутствующий коксовый газ (COG) и/или сопутствующий газ основной кислородной печи (BOFG) для восстановления оксида железа до металлического железа в виде железа прямого восстановления (DRI), горячего железа прямого восстановления (HDRI) или горячебрикетированного железа (HBI). Как COG, так и BOFG содержат значительные процентные концентрации монооксида углерода (CO) и водорода (H2), которые являются первичными восстановителями для восстановления оксида железа до металлического железа. COG также содержит 20% метана (CH4), который при определенных условиях может быть реформирован с диоксидом углерода (CO2) и водой (H2O) с образованием CO и H2. BOFG может содержать до 20% азота (N2), который может накапливаться до очень высоких уровней, например, в рециркуляционной системе.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0004] В различных иллюстративных вариантах осуществления изобретение обеспечивает экономичный способ для прямого восстановления железной руды, при котором внешним источником восстановителей является один или оба из COG и BOFG, последний также известен как газ сталеплавильной кислородной печи. Из смеси отходящего газа шахтной печи, полученного из обычной шахтной печи прямого восстановления, хорошо известной специалистам в данной области, и BOFG удаляют CO2. Этот газ, бедный CO2, затем смешивают с чистым COG, увлажняют и нагревают в нагревателе с теплообменником. Затем в нагретый восстановительный газ вводят кислород (O2) для дальнейшего повышения его температуры. Этот горячий восстановительный газ направляют в шахтную печь прямого восстановления, в которой CH4 в горячем восстановительном газе реформируют посредством контакта с DRI/HDRI с последующим восстановлением оксида железа. Отработанный горячий восстановительный газ выходит из шахтной печи прямого восстановления в виде отходящего газа шахтной печи, образует пар в котле-утилизаторе избыточного тепла, очищается в скруббере-холодильнике, а также сжимается и рециркулируется для объединения со свежим BOFG. Часть отходящего газа шахтной печи направляется в нагревательные горелки.

[0005] Другие предполагаемые применения для BOFG включают применение в качестве добавки к очищенному/охлажденному отходящему газу шахтной печи для применения в качестве топлива на основе доменного газа для нагревателя с теплообменником. Аналогично COG также может применяться для различных других целей. COG, нагретый в нагревателе с теплообменником, предпочтительно вначале очищают от сложных углеводородов, которые бы загрязнили нагреватель с теплообменником посредством окислительных процессов (т.е. неполного сгорания) или подобных (тем самым соответственно снижая и потенциально исключая необходимость в добавке BOFG). COG с или без сложных углеводородов может также применяться для добавки к топливу на основе доменного газа для нагревателя с теплообменником, в качестве инжекционного газа переходной зоны шахтной печи прямого восстановления и/или для обогащения конечного потока восстановительного газа. Все эти возможности, которые не являются взаимоисключающими и могут применяться в любом сочетании, описаны подробнее в данном документе ниже.

[0006] Одной целью изобретения является максимизация количества DRI, HDRI или HBI, которые могут быть получены из взятого количества COG и/или BOFG.

[0007] Другой целью изобретения является обеспечение эффективного способа, предоставляющего различные количества COG и/или BOFG.

[0008] Дополнительной целью изобретения является минимизация оборудования и, следовательно, заводской себестоимости путем исключения внешней печи каталитического реформинга, которая применялась бы для выработки CO и H2 путем реформинга CH4 в COG с окислителями из отходящего газа шахтной печи и BOFG. Нагревание смеси газа, бедного CO2, BOFG, бедного CO2, и COG в нагревателе с теплообменником с последующим вводом O2 и реформингом в шахтной печи прямого восстановления является менее дорогостоящим, нежели применение внешней печи каталитического реформинга.

[0009] Еще одной дополнительной целью изобретения является обеспечение работы шахтной печи прямого восстановления при более низком давлении, нежели было бы допустимо в ином случае, поскольку уровень CH4 в горячем восстановительном газе, доставляемом в шахтную печь прямого восстановления, понижают путем добавления BOFG.

[0010] Еще одной дополнительной целью изобретения является ограничение накопления N2 до приемлемого уровня путем применения части отработанного горячего восстановительного газа в качестве топлива нагревателя с теплообменником.

[0011] В одном иллюстративном варианте осуществления изобретение обеспечивает новую систему для восстановления оксида железа до металлического железа с применением коксового газа (COG) и газа сталеплавильной кислородной печи (BOFG), содержащую шахтную печь прямого восстановления для обеспечения отходящего газа; источник BOFG для обеспечения BOFG; систему удаления диоксида углерода (CO2) для удаления CO2 из смеси отходящего газа и BOFG; источник COG для смешивания полученного газа, бедного CO2, с COG и шахтную печь прямого восстановления оксида железа до металлического железа с применением полученного восстановительного газа. Система также включает сатуратор для регулирования содержания влаги полученного восстановительного газа перед его применением в шахтной печи прямого восстановления. Система дополнительно включает нагреватель с теплообменником для нагревания полученного восстановительного газа перед его применением в шахтной печи прямого восстановления. Необязательно топливный газ для нагревателя с теплообменником содержит часть отходящего газа и часть одного или нескольких из COG и BOFG. Система еще дополнительно включает источник кислорода для добавления кислорода к полученному восстановительному газу перед его применением в шахтной печи прямого восстановления. Необязательно система еще дополнительно включает трубопровод для передачи части COG из источника COG в полученный восстановительный газ перед его применением в шахтной печи прямого восстановления. Необязательно система еще дополнительно включает трубопровод для передачи части COG из источника COG в переходную зону шахтной печи прямого восстановления. Необязательно система еще дополнительно включает реактор неполного окисления для удаления сложных углеводородов из COG перед его смешиванием с газом, бедным CO2. Предпочтительно количество применяемого BOFG зависит от количества и состава применяемого COG.

[0012] В другом иллюстративном варианте осуществления изобретение обеспечивает новый способ восстановления оксида железа до металлического железа с применением коксового газа (COG) и газа сталеплавильной кислородной печи (BOFG), включающий этапы, на которых получают отходящий газ из шахтной печи прямого восстановления; получают BOFG из источника BOFG; удаляют диоксид углерода (CO2) из смеси отходящего газа и BOFG; смешивают полученный газ, бедный CO2, с COG из источника COG и восстанавливают оксид железа до металлического железа в шахтной печи прямого восстановления с применением полученного восстановительного газа. Способ также включает этап, на котором с помощью сатуратора регулируют содержание влаги полученного восстановительного газа перед его применением в шахтной печи прямого восстановления. Способ дополнительно включает этап, на котором с помощью нагревателя с теплообменником нагревают полученный восстановительный газ перед его применением в шахтной печи прямого восстановления. Необязательно топливный газ для нагревателя с теплообменником содержит часть отходящего газа и часть одного или нескольких из COG и BOFG. Способ еще дополнительно включает этап, на котором с помощью источника кислорода добавляют кислород к полученному восстановительному газу перед его применением в шахтной печи прямого восстановления. Необязательно способ еще дополнительно включает этап, на котором с помощью трубопровода осуществляют передачу части COG из источника COG с полученным восстановительным газом перед его применением в шахтной печи прямого восстановления. Необязательно способ еще дополнительно включает этап, на котором с помощью трубопровода осуществляют передачу части COG из источника COG в переходную зону шахтной печи прямого восстановления. Необязательно способ еще дополнительно включает этап, на котором с помощью реактора неполного окисления удаляют сложные углеводороды из COG перед его смешиванием с газом, бедным CO2. Предпочтительно количество применяемого BOFG зависит от количества и состава применяемого COG.

[0013] В дополнительном иллюстративном варианте осуществления изобретение обеспечивает способ восстановления оксида железа до металлического железа, включающий этапы, на которых получают отходящий газ из шахтной печи прямого восстановления; получают газ основной кислородной печи (BOFG) из источника BOFG; удаляют диоксид углерода (CO2) из смеси отходящего газа и BOFG и восстанавливают оксид железа до металлического железа в шахтной печи прямого восстановления с помощью полученного газа, бедного CO2. Необязательно способ также включает этап, на котором смешивают полученный газ, бедный CO2, с коксовым газом (COG) из источника COG перед его применением в качестве восстановительного газа. Необязательно способ дополнительно включает этап, на котором удаляют сложные углеводороды из COG перед его смешиванием с полученным газом, бедным CO2.

[0014] В еще одном дополнительном иллюстративном варианте осуществления изобретение обеспечивает способ восстановления оксида железа до металлического железа, включающий этапы, на которых получают отходящий газ из шахтной печи прямого восстановления; смешивают отходящий газ с коксовым газом (COG) из источника COG и восстанавливают оксид железа до металлического железа в шахтной печи прямого восстановления с применением полученного восстановительного газа. Необязательно способ также включает этапы, на которых получают газ основной кислородной печи (BOFG) из источника BOFG; удаляют диоксид углерода (CO2) из смеси отходящего газа и BOFG и смешивают полученный газ, бедный CO2, с COG из источника COG. Необязательно способ дополнительно включает этап, на котором удаляют сложные углеводороды из COG перед его смешиванием с газом, бедным CO2.

[0015] В еще одном дополнительном иллюстративном варианте осуществления изобретение обеспечивает систему для восстановления оксида железа до металлического железа с применением коксового газа (COG), включающую шахтную печь прямого восстановления для обеспечения отходящего газа; источник COG для введения COG в поток восстановительного газа, включающий по меньшей мере часть отходящего газа; и шахтную печь прямого восстановления, восстанавливающую оксид железа до металлического железа с применением потока восстановительного газа и введенного COG. COG при введении имеет температуру приблизительно 1200°C или более. COG имеет содержание CH4 от приблизительно 2% до приблизительно 13%. Предпочтительно COG является реформированным COG. Необязательно COG является свежим горячим COG. Источник COG включает систему неполного окисления. Необязательно источник COG включает горячую кислородную горелку. Необязательно система еще дополнительно включает источник газа основной кислородной печи (BOFG) для введения BOFG в отходящий газ, образующий по меньшей мере часть потока восстановительного газа. Необязательно система еще дополнительно включает систему удаления диоксида углерода (CO2) для удаления CO2 из смеси отходящего газа и BOFG.

[0016] В еще одном дополнительном иллюстративном варианте осуществления изобретение обеспечивает способ восстановления оксида железа до металлического железа с применением коксового газа (COG), включающий этапы, на которых обеспечивают шахтную печь прямого восстановления для обеспечения отходящего газа; обеспечивают источник COG для введения COG в поток восстановительного газа, включающий по меньшей мере часть отходящего газа; и шахтную печь прямого восстановления, восстанавливающую оксид железа до металлического железа с применением потока восстановительного газа и введенного COG. COG при введении имеет температуру приблизительно 1200°C или выше. COG имеет содержание CH4 от приблизительно 2% до приблизительно 13%. Предпочтительно COG является реформированным COG. Необязательно COG является свежим горячим COG. Источник COG включает систему неполного окисления. Необязательно источник COG включает горячую кислородную горелку. Необязательно способ еще дополнительно включает этап, на котором обеспечивают источник газа основной кислородной печи (BOFG) для введения BOFG в отходящий газ, образующий по меньшей мере часть потока восстановительного газа. Необязательно способ еще дополнительно включает этап, на котором обеспечивают систему удаления диоксида углерода (CO2) для удаления CO2 из смеси отходящего газа и BOFG.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0017] Изобретение проиллюстрировано и описано в данном документе со ссылкой на чертежи, в которых одинаковые номера ссылок применены для обозначения соответствующим образом одинаковых компонентов системы/этапов способа и в которых:

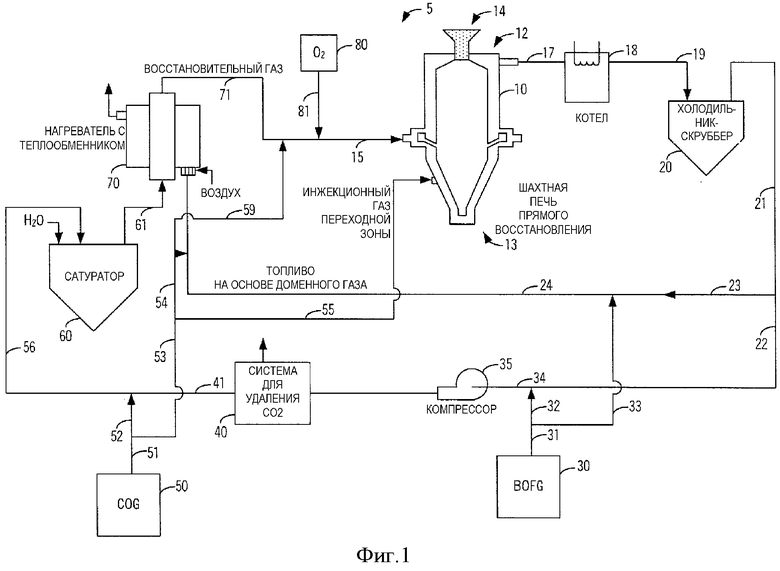

[0018] Фиг. 1 является схематическим изображением, иллюстрирующим один иллюстративный вариант осуществления новой системы и способа для восстановления оксида железа до металлического железа с помощью COG и/или BOFG в соответствии с изобретением;

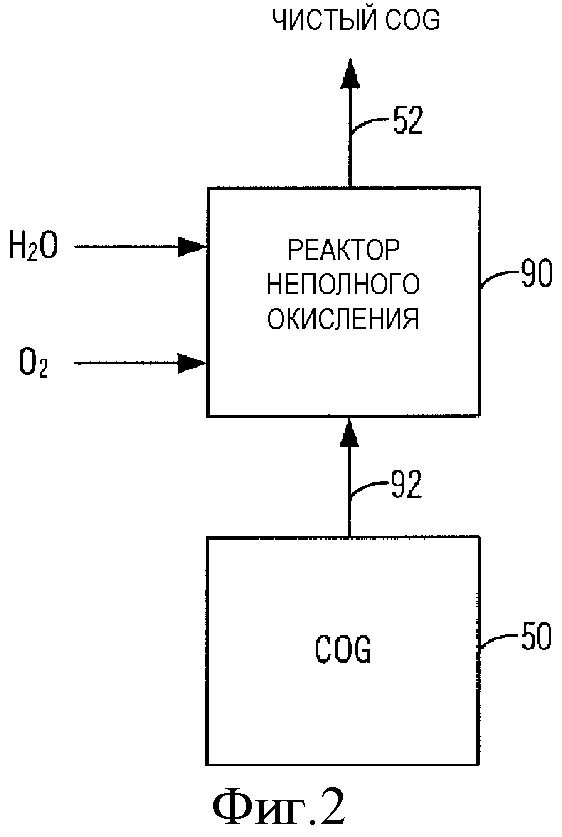

[0019] Фиг. 2 является схематическим изображением, иллюстрирующим один иллюстративный вариант осуществления способа удаления сложных углеводородов из COG в сочетании с системой и способом на фиг. 1; и

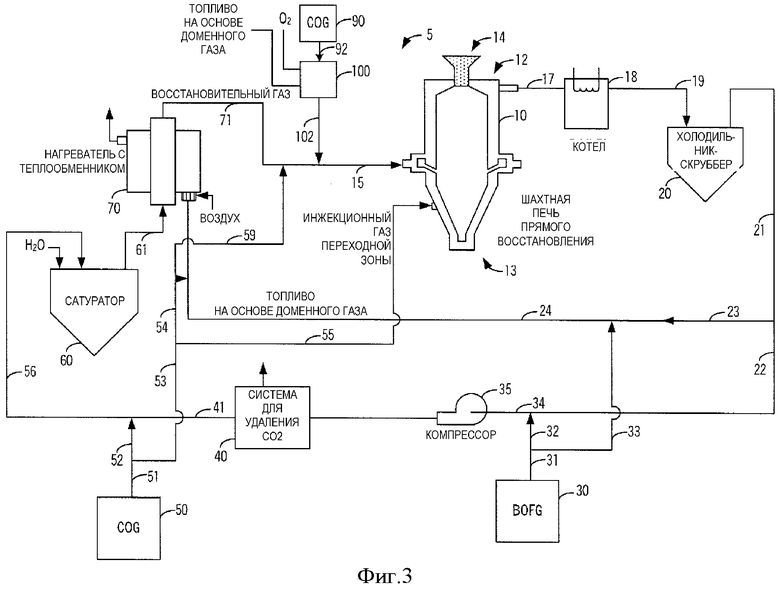

[0020] Фиг. 3 является схематическим изображением, иллюстрирующим альтернативный иллюстративный вариант осуществления новой системы и способа для восстановления оксида железа до металлического железа с помощью COG в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0021] Ссылаясь конкретно на фиг. 1, в одном иллюстративном варианте осуществления новая система и способ восстановления оксида железа до металлического железа с помощью COG и/или BOFG (система и способ в совокупности 5) в соответствии с изобретением включают отдельные компоненты, хорошо известные специалистам в данной области, и поэтому они не проиллюстрированы или не описаны чрезмерно подробно в данном документе, но они соединены вместе в способе в соответствии с изобретением. Эти компоненты включают, без ограничения, обычную шахтную печь прямого восстановления 10, котел-утилизатор избыточного тепла 18, скруббер-холодильник 20, источник BOFG 30 (и/или подходящий сосуд для хранения), систему удаления CO2 40, источник COG 50 (и/или подходящий сосуд для хранения), сатуратор 60, нагреватель с теплообменником 70 и источник кислорода 80 (и/или подходящий сосуд для хранения).

[0022] Шахтная печь прямого восстановления 10 имеет верхний конец, куда подается железная руда в виде окатышей, кусков, агрегатов и т.п. 14. Восстановленные окатыши, куски, агрегаты и т.п. 14 извлекаются в нижнем конце 13 шахтной печи прямого восстановления 10 в виде DRI. Входной трубопровод восстановительного газа 15 расположен между загрузкой сырья и выгрузкой продукта и подает горячий восстановительный газ в шахтную печь прямого восстановления 10. Данный горячий восстановительный газ содержит CH4, который реформируют вблизи секции ввода газа шахтной печи прямого восстановления 10 с помощью CO2 и H2O, содержащихся в горячем восстановительном газе, с получением дополнительных CO и H2. HDRI в реакции реформинга играет роль катализатора. После этой реакции реформинга горячий восстановительный газ, содержащий CO и H2, восстанавливает оксид железа до металлического железа и выходит из шахтной печи прямого восстановления 10 в виде отработанного восстановительного газа через отводящий трубопровод сверху шахтной печи прямого восстановления 10, проходя в трубку 17 к котлу-утилизатору избыточного тепла 18, а затем в скруббер-холодильник 20. Пар, выработанный в котле-утилизаторе избыточного тепла 18, обеспечивает большую часть регенерированного тепла, например, для системы удаления CO2 40. Скруббер-холодильник 20 охлаждает и очищает отработанный отходящий газ, выходящий из скруббера-холодильника через трубопровод 21.

[0023] Далее часть охлажденного отходящего газа поступает в другой трубопровод 23 и направляется в горелки нагревателя с теплообменником 70. Часть охлажденного отходящего газа также поступает в дополнительный трубопровод 22 и входит в трубопровод 32 от источника BOFG 30, образуя еще один трубопровод 34, который направляется в компрессор 35. Сжатый газ из компрессора 35 направляется в систему удаления CO2 40, в которой CO2 вымывается из газа. Газ, бедный CO2, в трубопроводе 41 затем обогащается с помощью COG из другого трубопровода 52 и затем поступает в дополнительный трубопровод 56, который направляется в сатуратор 60, в котором к газу добавляется H2O для регуляции его в отношении контроля углерода в шахтной печи прямого восстановления 10.

[0024] Дополнительный BOFG непосредственно объединяют с топливным потоком доменного газа через трубопровод 33. Дополнительный COG направляется во вспомогательные горелки нагревателя с теплообменником 70 через один или несколько трубопроводов 53 и 54 и в переходную зону шахтной печи прямого восстановления 10 в виде инжекционного газа переходной зоны через один или несколько других трубопроводов 53 и 55. Газ из сатуратора 60 проходит через трубопровод 61 в нагреватель с теплообменником 70, где газ нагревается до приблизительно температуры восстановления горелками, питаемыми сочетанием отработанного отходящего газа печи прямого восстановления и BOFG, а также вспомогательными горелками, питаемыми, например, COG.

[0025] Воздух сгорания предварительно нагревают путем теплообмена с помощью дымового газа горелки. Горячий газ из нагревателя с теплообменником 70 выходит через трубопровод 71, а через другой трубопровод 81 из источника кислорода 80 добавляется O2 для поднятия температуры газа до 1000°C или выше. Газ затем проходит через дополнительный трубопровод 15 с повышенной температурой, требуемой для обеспечения эндотермической нагрузки, необходимой для реформинга in situ в шахтной печи восстановления 10.

[0026] В общем, COG и BOFG имеют химический состав, который может варьироваться в зависимости от конкретного сырья и конкретных технологий на различных сталелитейных заводах по всему миру. Нижеприведенная таблица предоставляет некоторые неисчерпывающие примеры.

[0027] Если COG и BOFG используются наиболее эффективным образом для получения DRI/HDRI/HBI с минимальным количеством COG и/или BOFG без отводимого топлива, существует определенное соотношение COG к BOFG для каждого химического состава газов. Это соотношение может варьироваться от приблизительно 0,95 до приблизительно 1,25. Для BOFG с более высокими количествами CO и, следовательно, более низкими количествами N2 соотношение ближе к 0,95. Для BOFG с более высокими количествами N2 и, следовательно, более низкими количествами CO требуется больше COG и соотношение ближе к 1,25.

[0028] Как упоминалось выше, возможно использовать различные соотношения COG к BOFG вне рассчитанной наилучшей рабочей точки, но это должно выполняться с отводом топлива, которое должно будет потребляться еще где-либо. Одним таким применением такого отводимого топлива может быть, например, увеличение количества дополнительного пара для регенерации в системе удаления CO2 40.

[0029] Как описано выше, помимо добавления к потоку отходящего газа шахтной печи и внесения вклада в возможный поток восстановительного газа другие предполагаемые применения для BOFG включают добавление к потоку отходящего газа шахтной печи для применения в качестве топлива на основе доменного газа для нагревателя с теплообменником 70 (через трубопроводы 31, 33, и 24). Аналогично помимо добавления к потоку отходящего газа шахтной печи и внесения вклада в возможный поток восстановительного газа COG может также применяться для ряда других целей.

[0030] Ссылаясь конкретно на фиг. 2, COG из источника COG 50, который в итоге нагревается в нагревателе с теплообменником 70 (фиг. 1), предпочтительно вначале очищают от серы и сложных углеводородов, которые могли бы загрязнить нагреватель с теплообменником 70 посредством окислительных процессов (т.е. неполного сгорания) или подобных в реакторе неполного окисления 90 или подобном, с помощью добавления O2 и H2O (т.е. пара). При желании данный способ очистки соответственно снижает и потенциально исключает необходимость добавления BOFG. Способ очистки требуется, в первую очередь, для воздействия на присутствие количеств NH3, H2S, смол, HCN, нафталина и BTX (бензол, толуол и ксилол) в COG. Необязательно способ очистки происходит в виде незначительной реакции в трубках системы восстановительного газа в противоположность реактору неполного окисления 90. Реакция окисления выглядит следующим образом (только иллюстративно):

COG - 7,5% CO, 3,5% CO2, 54% H2, 25,25% CH4, 7,45% N2, 2,3% CnHm;

1 часть пара к 10 частям COG;

Добавление кислорода на 10 частей COG:

- 1,7 частей кислорода:

21,38% CO, 2,8% CO2, 61,16% H2, 7,28% H2O, 2,91% CH4, 4,46% N2,

темп. 800°C, 17,1 частей получаемого продукта,

- 2 части кислорода:

22,81% CO, 2,54% CO2, 61,74% H2, 8,14% H2O, 0,49% CH4, 4,27% N2,

темп. 880°C, 17,9 частей получаемого газа.

[0031] Ссылаясь снова конкретно на фиг. 1, COG с или без сложных углеводородов может также применяться для добавления в топливо на основе доменного газа для нагревателя с теплообменником 70 (через трубопроводы 53 и 54) в качестве инжекционного газа переходной зоны шахтной печи прямого восстановления (через трубопроводы 53 и 55) и/или для обогащения конечного потока восстановительного газа (через трубопроводы 53, 54, и 59). Каждая из этих возможностей не является взаимоисключающей, и все эти возможности могут применяться в любом сочетании.

[0032] Ссылаясь теперь на фиг. 3, в альтернативном иллюстративном варианте осуществления изобретения реформированный COG 100 вводится 102 в поток 15 системы/способа непосредственно перед шахтной печью прямого восстановления 10. Предпочтительно данный COG 100 является реформированным COG, как указано ранее, или свежим горячим COG и происходит из системы неполного окисления, такой как горячая кислородная горелка (с помощью которой вводят COG 90 в ультра-высокотемпературный факел), хорошо известен специалистам в данной области техники. Реформированный COG 100 является горячим (от приблизительно 1000°C до приблизительно 1600°C) и вводится 102 в поток 15 при приблизительно 900°C. Из-за этого тепла введение 81 кислорода 80, описанное ранее (фиг. 1), становится необязательным. Результатом является меньшее введение 81 кислорода 80 в систему/способ 5, при этом все же избегая образования угольной сажи. Это введение 102 COG 100 может использоваться вместо или в качестве дополнения к описанным ранее источникам и точкам введения более холодного COG и/или BOFG. Например, введение 102 COG 100 может применяться в сочетании со стандартным способом Midrex с применением природного газа с печью реформинга. В связи с этим описанная ранее система удаления CO2 40 и нагреватель с теплообменником 70 не будут необходимыми (конвертер будет выполнять должным образом обе эти функции).

[0033] Реформированный COG 100 имеет следующие иллюстративные содержания: 2-13% CH4 (при приблизительно 1500°C - приблизительно 1200°C соответственно), 18,7% CO, 1,7% CO2, 43,4% H2, 17,7% H2O, 3,6% N2 и 1,8% C2H6 и, возможно, 0,9% C2H4 и 1,7% C2H2. Разумеется, эти содержания являются только иллюстративными и не должны интерпретироваться как ограничивающие каким-либо образом.

[0034] Хотя изобретение было проиллюстрировано и описано в данном документе, ссылаясь на предпочтительные варианты осуществления и конкретные их примеры, специалистам в данной области будет очевидно, что в других вариантах осуществления и примерах могут выполняться аналогичные функции и/или достигаться подобные результаты. Все такие эквивалентные варианты осуществления и примеры находятся в пределах сущности и объема изобретения, предполагаются им, и подразумевается, что они охватываются следующими пунктами формулы изобретения.

Изобретение относится к системе и способу восстановления оксида железа до металлического железа на сталелитейном заводе с полным циклом. Система содержит шахтную печь прямого восстановления, в которой восстанавливают оксид железа до металлического железа с применением потока восстановительного газа и обеспечивают отходящий газ, источник коксового газа (COG) для введения COG в содержащий по меньшей мере часть отходящего газа поток восстановительного газа, используемого в указанной шахтной печи прямого восстановления, и трубопровод для передачи части COG из источника COG в переходную зону шахтной печи прямого восстановления. COG при введении имеет температуру приблизительно 1200ºC или выше. COG имеет содержание CH4 от приблизительно 2% до приблизительно 13%. Предпочтительно COG является реформированным COG. Необязательно COG является свежим горячим COG. Источник COG включает систему неполного окисления. Необязательно источник COG включает горячую кислородную горелку. Изобретение обеспечивает максимизацию количества DRI, HDRI или HBI, которые могут быть получены из взятого количества COG и/или BOFG, исключение внешней печи каталитического реформинга, ограничение накопления N2 до приемлемого уровня. 3 н. и 20 з.п. ф-лы, 3 ил., 1 табл.

1. Система для восстановления оксида железа до металлического железа, содержащая:

шахтную печь прямого восстановления, в которой восстанавливают оксид железа до металлического железа с применением потока восстановительного газа и обеспечивают отходящий газ;

источник коксового газа (COG) для введения COG в содержащий по меньшей мере часть отходящего газа поток восстановительного газа, используемого в указанной шахтной печи прямого восстановления; и

трубопровод для передачи части COG из источника COG в переходную зону шахтной печи прямого восстановления.

2. Система по п. 1, отличающаяся тем, что COG при введении имеет температуру приблизительно 1200°С или выше.

3. Система по п. 1, отличающаяся тем, что COG имеет содержание СН4 от приблизительно 2% до приблизительно 13%.

4. Система по п. 1, отличающаяся тем, что COG содержит реформированный COG.

5. Система по п. 1, отличающаяся тем, что COG содержит свежий горячий COG.

6. Система по п. 1, отличающаяся тем, что источник COG содержит систему неполного окисления.

7. Система по п. 1, отличающаяся тем, что источник COG содержит горячую кислородную горелку.

8. Система по п. 1, дополнительно содержащая источник газа основной кислородной печи (BOFG) для введения BOFG в отходящий газ, который образует по меньшей мере часть потока восстановительного газа.

9. Система по п. 8, дополнительно содержащая систему удаления диоксида углерода (CO2) для удаления CO2 из смеси отходящего газа и BOFG.

10. Способ восстановления оксида железа до металлического железа, включающий этапы, на которых:

восстанавливают оксид железа до металлического железа в шахтной печи прямого восстановления с применением потока восстановительного газа и получают в ней отходящий газ; и

вводят коксовый газ (COG) из источника COG в содержащий по меньшей мере часть отходящего газа поток восстановительного газа, используемого в указанной шахтной печи прямого восстановления;

причем способ дополнительно включает этап, на котором с помощью трубопровода осуществляют передачу части COG из источника COG в переходную зону шахтной печи прямого восстановления.

11. Способ по п. 10, отличающийся тем, что COG при введении имеет температуру приблизительно 1200°С или выше.

12. Способ по п. 10, отличающийся тем, что COG имеет содержание СН4 от приблизительно 2% до приблизительно 13%.

13. Способ по п. 10, отличающийся тем, что COG содержит реформированный COG.

14. Способ по п. 10, отличающийся тем, что COG содержит свежий горячий COG.

15. Способ по п. 10, отличающийся тем, что источник COG содержит систему неполного окисления.

16. Способ по п. 10, отличающийся тем, что источник COG содержит горячую кислородную горелку.

17. Способ по п. 10, дополнительно включающий этап, на котором обеспечивают источник газа основной кислородной печи (BOFG) для введения BOFG в отходящий газ, который образует по меньшей мере часть потока восстановительного газа.

18. Способ по п. 17, дополнительно включающий этап, на котором обеспечивают систему удаления диоксида углерода (СО2) для удаления СО2 из смеси отходящего газа и BOFG.

19. Способ восстановления оксида железа до металлического железа, включающий этапы, на которых восстанавливают оксид железа до металлического железа в шахтной печи прямого восстановления с применением восстановительного газа, который содержит смесь отходящего газа из шахтной печи прямого восстановления и коксового газа (COG) из источника COG, причем способ дополнительно включает этап, на котором с помощью трубопровода осуществляют передачу части COG из источника COG в переходную зону шахтной печи прямого восстановления.

20. Способ по п. 19, отличающийся тем, что COG при смешивании имеет температуру приблизительно 1200°С или выше.

21. Способ по п. 19, отличающийся тем, что COG имеет содержание СН4 от приблизительно 2% до приблизительно 13%.

22. Способ по п. 19, отличающийся тем, что COG содержит реформированный COG.

23. Способ по п. 19, отличающийся тем, что источник COG содержит горячую кислородную горелку.

| US 2009211401 A1, 27.08.2009 | |||

| US 6986800 В2, 17.01.2006 | |||

| US 4100033 А, 11.07.1978 | |||

| US 4889323 A, 26.12.1989 | |||

| RU 2008132328 A, 20.02.2010. |

Авторы

Даты

2015-10-27—Публикация

2012-02-02—Подача