Уровень техники

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обработки жидкости, который включает удаление компонента смолы из жидкости, используемой для отслаивания компонента органической смолы с поверхности подложки.

Описание предшествующего уровня техники

Фотолитография используется при производстве сопел головок струйной печати и жидкокристаллических панелей. В таких областях, когда осуществляется травление на металле и изоляционных материалах, сформированных на подложке, их поверхность или конкретный узел защищается с помощью резиста, состоящего из органической смолы, и резист удаляют после окончания травления. Для удаления резиста имеется способ осуществления процесса плазменного травления с использованием кислородной плазмы. В этом способе, когда на подложке экспонируется металлическая пленка и органическая пленка с недостаточной стойкостью к окислению, металлическая пленка и органическая пленка окисляются, что является нежелательным. При этом резист, используемый для осуществления травления на металлической пленке, и органическая пленка удаляются с использованием органического растворителя, такого как отслаивающая жидкость. Однако поскольку отслаивающая жидкость используется неоднократно, способность растворения резиста снижается. Соответственно, отслаивающая жидкость, которая используется в течение определенного времени, должна заменяться новым растворителем.

С точки зрения глобальной защиты окружающей среды требуется введение технологии рециклирования рециклируемой отслаивающей жидкости вместо ее удаления. В последние годы разрабатывается технология рециклирования для отслаивающей жидкости, использующая газообразный озон, который является более безопасным, поскольку газообразный озон опять превращается в кислород при разложении и таким образом дает меньшую нагрузку на окружающую среду.

Например, выложенная заявка на патент Японии №2004-241602 описывает способ обработки отслаивающей жидкости для резиста на поверхности подложки с использованием озона, подвергание ее ионному обмену, а затем удаление органической кислоты, которая генерируется, с помощью процесса озонирования.

Однако может возникнуть случай, где органическая кислота в недостаточной степени разлагается в органическом растворителе и таким образом не может в достаточной степени удаляться посредством процесса ионного обмена, таким образом, существует интерес к тому, чтобы металлическая пленка в форме подложки растворялась с помощью остаточной органической кислоты, когда отслаивающая жидкость используется повторно.

Сущность изобретения

Для решения рассмотренной выше проблемы, настоящее изобретение предусматривает способ обработки жидкости с помощью удаления компонента смолы из жидкости, используемой как отслаивающая жидкость, так, чтобы жидкость слабо воздействовала на пленки, такие как металлические пленки на подложке, когда жидкость используется повторно в качестве отслаивающей жидкости, и таким образом могла бы стабильно использоваться в качестве отслаивающей жидкости.

В соответствии с одним из аспектов настоящего изобретения, способ обработки жидкости включает разложение смолы в жидкости, с обеспечением контакта газообразного озона с жидкостью, содержащей водорастворимое карбонильное соединение и смолу; и удаление органической кислоты, генерируемой при разложении смолы, из жидкости посредством подвергания жидкости после разложения, ионному обмену на ионообменной смоле, где жидкость, подлежащая ионному обмену, содержит воду.

В соответствии с одним из аспектов настоящего изобретения, является возможным стабильное повторное использование отслаивающей жидкости для удаления компонентов смолы.

Другие признаки настоящего изобретения станут очевидными из последующего описания примерных вариантов осуществления со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Фиг.1 представляет собой схематический вид установки по обработке подложки, содержащей устройство рециклирования отслаивающей жидкости в соответствии с одним из вариантов осуществления, когда осуществляется рециклирование отслаивающей жидкости в соответствии с настоящим изобретением.

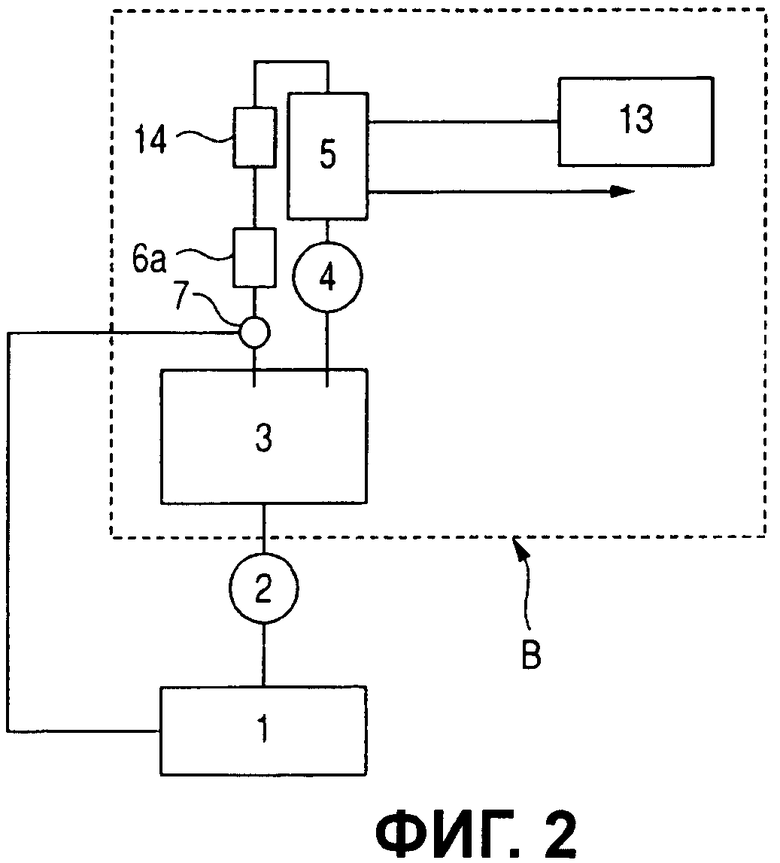

Фиг.2 представляет собой схематический вид устройства по обработке подложки, включающей устройство рециклирования отслаивающей жидкости, для осуществления рециклирования отслаивающей жидкости в соответствии с первым сравнительным примером.

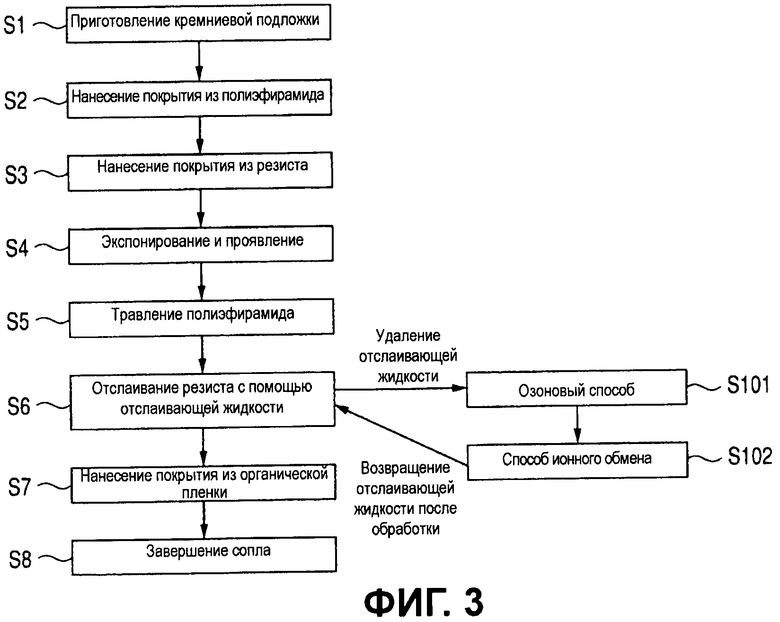

Фиг.3 представляет собой блок-схему способа изготовления подложки для струйного печатающего устройства с использованием способа рециклирования отслаивающей жидкости в соответствии с настоящим изобретением.

Описание вариантов осуществления

Предпочтительные варианты осуществления настоящего изобретения будут теперь описываться подробно в соответствии с прилагаемыми чертежами.

Авторы изобрели способ рециклирования отслаивающей жидкости, способный осуществлять отслаивание компонента органической смолы на поверхности подложки с использованием конкретной отслаивающей жидкости, рециклирование отслаивающей жидкости, в которой растворяется органический компонент смолы, с использованием газообразного озона, и обработку жидкости, которая подвергается рециклированию, с использованием ионообменной смолы, таким образом, удаляя органическую кислоту и примеси, которые могут разрушать подложку и пленки на подложке. В частности, отслаивающая жидкость, которая отслаивает компонент органической смолы, подвергается рециклированию с помощью газообразного озона с тем, чтобы разложить компонент органической смолы в отслаивающей жидкости на низкомолекулярные компоненты, и процесс ионного обмена осуществляется на технологической жидкости, содержащей разложившуюся низкомолекулярную органическую кислоту или примеси. В частности, обрабатываемая во время ионного обмена жидкость содержит воду. Соответственно, является возможным понизить концентрации органической кислоты или примеси в обработанной жидкости, получая, таким образом, рециклированную отслаивающую жидкость так, чтобы она не вызывала коррозию металла на подложке, такого как алюминий. В частности, в способе в соответствии с настоящим изобретением, могут оптимизироваться композиция отслаивающей жидкости и сочетание ионообменной смолы в процессе ионного обмена.

Способ рециклирования отслаивающей жидкости

Отслаивающая жидкость

В этом варианте осуществления отслаивающая жидкость для отслаивания компонента органической смолы на поверхности подложки содержит водорастворимое карбонильное соединение и воду для растворения и отслаивания компонента органической смолы.

В дополнение к этому, как описывается позднее, отслаивающая жидкость подвергается рециклированию с помощью газообразного озона после отслаивания компонента органической смолы, с тем, чтобы жидкости, которые являются стойкими к воздействию озона и не являются химически активными по отношению к озону, использовались как отслаивающая жидкость. Для разрушения ненасыщенных связей, таких как двойные связи, для окисления ароматических соединений, имеющих группы-доноры электрона, или для проявления высокой чувствительности к сульфидам или молекулам, имеющим нуклеофильные атомы, таким как амины, озон разлагает такие материалы. В дополнение к этому, при реакции озона при высоких значениях рН происходит значительный автолиз озона. Однако в этом процессе могут генерироваться очень активные радикалы ОН, которые являются основными компонентами, участвующими в реакции окисления. По этой причине здесь может иметь место случай, когда демонстрируется сильная окислительная способность к разложению тех веществ, которые не могут разлагаться в течение обычного окисления, которое приводит к генерированию тепла нейтрализации и к выбросам дыма.

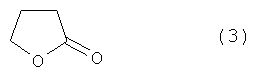

С точки зрения манипуляций в ходе озонового процесса рециклирования и подавления разрушения слоя полиэфирамида на подложке, в качестве водорастворимого карбонильного соединения вводят водорастворимые карбонильные соединения, имеющие стойкость к озону, например, γ-бутиролактон (формула (3)), этиленкарбонат, этиленацетат и глицеролацетат. Эти вещества могут использоваться по-отдельности или в сочетаниях из двух или более их типов. В соответствии с настоящим изобретением, поскольку такие водорастворимые карбонильные соединения растворяются в использованной в способе воде, карбонильные соединения, такие как этиленкарбонат, которые являются твердыми при комнатной температуре, более удобны при манипуляциях. Более того, процесс рециклирования с использованием газообразного озона и процесс ионного обмена с помощью ионообменной смолы могут легко осуществляться. В качестве водорастворимого карбонильного соединения, может использоваться γ-бутиролактон (формула (3)), который является жидкостью при комнатной температуре, как соединение, которое легко смешивается с водой.

Отслаивающая жидкость в соответствии с настоящим изобретением может содержать водорастворимый органический растворитель, также как и водорастворимое карбонильное соединение и воду, постольку, поскольку отслаивающая жидкость не оказывает отрицательного влияния на эффект настоящего изобретения.

При рассмотрении результата настоящего изобретения было обнаружено, что в случае, где водорастворимое карбонильное соединение представляет собой γ-бутиролактон, когда количество воды, содержащейся в отслаивающей жидкости, равно или больше чем 10% массовых и равно или меньше чем 32% массовых, отслаивание компонента органической смолы восстанавливается, и в частности, отслаивающая жидкость из которой удаляются органическая кислота или примеси, которые разрушают подложку, рециклируется надлежащим образом. Количество воды, содержащейся в отслаивающей жидкости, может быть равным или большим, чем 15% массовых, и быть равным или меньшим, чем 25% массовых.

Типы компонента органической смолы для отслаивания с поверхности подложки не являются как-либо ограниченными при условии, что они являются растворимыми в отслаивающей жидкости и могут разлагаться на низкомолекулярные соединения с помощью окисления или реакции разложения с помощью озона, и являются желательными ненасыщенные углеводороды, содержащие как структуру двойные связи или тройные связи. Например, могут использоваться смолы на основе новолака.

Способы отслаивания компонента органической смолы с поверхности подложки с помощью отслаивающей жидкости как-либо не ограничиваются, и может использоваться, например, способ погружения в танк или атомизация распылением.

Более того, в описании, "отслаивающая жидкость" представляет собой жидкость, используемую для растворения и удаления компонента органической смолы с подложки. Однако в описании отслаивающая жидкость рассматривается как жидкость, в которой отслаивается от подложки и растворяется компонент органической смолы, то есть жидкость, в которой, в процессе отслаивания, растворяется компонент органической смолы, который наносится на подложку из заданного количества листов. В дополнение к этому, "технологическая жидкость" представляет собой жидкость, в которой разлагается компонент органической смолы, когда отслаивающая жидкость, описанная позже, подвергается рециклированию с помощью газообразного озона. Более того, "рециклированная жидкость" представляет собой жидкость, получаемую после того как технологическая жидкость подвергается ионному обмену с помощью ионообменной смолы, описываемой позже.

Процесс с использованием газообразного озона

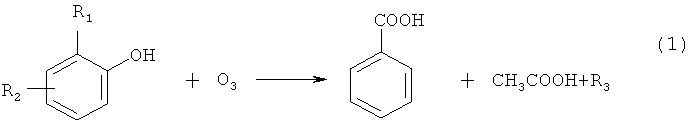

Предполагается, что газообразный озон генерирует реакцию с компонентом органической смолы в отслаивающей жидкости, как представлено Формулой (1), и генерирует такие продукты, как органическая кислота и низкомолекулярные компоненты, с помощью разложения компонента органической смолы. В этом примере, считая, что с помощью растворения и удаления резиста могут получаться соединения на основе фенола, в качестве примера приводится поведение при разложении с помощью озона, где стехиометрия игнорируется.

(R1, R2, и R3 представляют собой органические группы).

В указанном выше примере соединения на основе фенола разлагаются на низкомолекулярные соединения, такие как бензоат и ацетат.

До настоящего времени использовались технологии с применением газообразного озона для процесса рециклирования отслаивающей жидкости. Однако в способе аэрирования газообразным кислородом в жидкости с помощью способа аэрирования, используемого при атмосферном давлении или давлении, близком к атмосферному, растворимость кислорода в воде или растворителе является низкой и таким образом является низкой эффективность, и имеются такие проблемы, что реакции занимают продолжительное время и обрабатывающий агент является дорогостоящим. В известном решении используется способ обеспечения газообразному озону при таком же давлении, как и давление отслаивающей жидкости, или при большем давлении, контакта с отслаивающей жидкостью, находящейся под давлением, создаваемым с помощью циркуляционного насоса в смесителе, или способ обеспечения контакта газ-жидкость с использованием модуля с непористой мембраной. С помощью этих способов обеспечивается контакт газообразного озона с отслаивающей жидкостью в виде мелких пузырьков при поддержании высокого давления газообразного озона, и таким образом, для разложения компонента органической смолы до достаточной степени.

Процесс рециклирования отслаивающей жидкости для растворения и отслаивания компонента органической смолы на поверхности подложки с использованием газообразного озона может осуществляться после удаления отслаивающей жидкости в другой танк, из которого она используется для способа отслаивания, или он может осуществляться впоследствии на отслаивающей жидкости в течение процесса отслаивания.

Когда используется танк, формы танка не ограничиваются как-либо, и танк может иметь структуру для герметизации жидкости и может соединяться с мешалкой для поддержания жидкости в однородном состоянии. С помощью герметизации жидкости не допускается испарения компонентов растворителя и таким образом может не допускаться агрегирование и преципитация компонента органической смолы. Одновременно, может не допускаться выброс воды или грязи в атмосферу. В дополнение к этому, если жидкость все время перемешивается с помощью мешалки, может предотвращаться возникновение неоднородности жидкости в течение процесса рециклирования с помощью газообразного озона или во время хранения, таким образом, поддерживается однородное состояние.

В дополнение к этому, для осуществления с процесса использованием озона в дальнейшем в процессе отслаивания, может устанавливаться стационарный измеритель влажности или стационарный атомно-абсорбционный спектрометр как постоянный механизм для отслеживания характеристик и состояния отслаивающей жидкости; однако это не являются существенным. Кроме того, модуль деаэрации может устанавливаться в циркуляционном трубопроводе озонового процесса для деаэрации газообразного озона из отслаивающей жидкости с использованием снижения давления или для деаэрации газообразного озона с помощью вдувания газообразного азота или инертного газа в деаэратор, с тем, чтобы возвращать жидкость в процессе отслаивания.

Способ генерирования газообразного озона, осуществляемый в соответствии с настоящим изобретением, не ограничивается как-либо, и газообразный озон может генерироваться с помощью тихого разряда или электролиза. В частности, может использоваться генератор озона типа тихого разряда с использованием газообразного кислорода и газообразного азота как исходных материалов для генерирования озона, постольку, поскольку высококонцентрированный газообразный озон может получаться легко и просто. Хотя концентрация газообразного озона не ограничивается как-либо, более высокая концентрация является более эффективной, так как способ рециклирования может осуществляться за короткое время. В соответствии с настоящим изобретением, может использоваться смешанный газ из газообразного кислорода и газообразного азота, содержащий озон с концентрацией в пределах от 200 до 500 г/м3. Более конкретно, концентрация озона может находиться в пределах от 300 до 450 г/м3.

Как описывается выше, в качестве реактора отслаивающей жидкости и газообразного озона, может использоваться реактор, снабженный модулем с непористой мембраной, реактором газ-жидкость и деаэратором в танке. Хотя давление отслаивающей жидкости и газообразного озона, используемого здесь, не ограничивается как-либо, давление может находиться в диапазоне от 0,01 до 0,4 МПа в датчике. Более конкретно, давление может быть в диапазоне от 0,05 до 0,3 МПа в датчике. В дополнение к этому, в циркуляционном трубопроводе отслаивающей жидкости может устанавливаться модуль деаэрации для деаэрации непрореагировавшего газообразного озона.

В дополнение к этому, можно использовать узел фильтрования, установленный для фильтрования жидкости в течение озонового процесса в циркуляционном трубопроводе для технологической жидкости с тем, чтобы удалять твердые продукты со стойкостью к озону, содержащиеся в отслаивающей жидкости. Соответственно, остаточные твердые продукты, не разложившиеся с помощью озонового процесса, могут удаляться, предотвращая, таким образом, появление твердых продуктов подложки, остающихся в технологической жидкости. В дополнение к этому, материал узла фильтрования как-либо не ограничивается, поскольку материал является стойким к отслаивающей жидкости. Однако может использоваться узел фильтрования, изготовленный из фторкаучука, который является стойким ко многим органическим растворителям, и более конкретно, может использоваться узел фильтрования, изготовленный из гидрофильного фторкаучука.

В дополнение к этому, для предотвращения избыточной обработки с помощью газообразного озона, рассмотренный выше абсорбционный спектрометр может использоваться для непрерывного измерения коэффициента поглощения технологической жидкости с тем, чтобы способ с использованием газообразного озона мог осуществляться до тех пор, пока компонент органической смолы, который поглощает определенную длину волны, не достигает поглощения, соответствующего достаточной степени разложившегося состояния.

После рециклирования технологической жидкости с помощью озона может быть осуществлен непосредственный контакт с ионообменной смолой, с помощью переключения клапана, установленного в трубопроводе, или может быть осуществлен контакт с ионообменной смолой после деактивирования озона, растворенного в технологической жидкости, с помощью хранения технологической жидкости в другом танке в течение необходимого времени. Хотя форма указанного другого танка не ограничивается как-либо, может использоваться танк, снабженный отверстием для выхода газа и мешалкой для поддержания технологической жидкости в однородном состоянии. По этой причине деаэрация газообразного озона может ускоряться с помощью выхода газа во избежание поступления воды или грязи в обрабатывающую жидкость. В дополнение к этому, возникновения неоднородности в технологической жидкости при хранении можно избежать с помощью перемешивания технологической жидкости мешалкой, поддерживая, таким образом, однородное состояние.

Процесс, осуществляемый с помощью ионообменной смолы

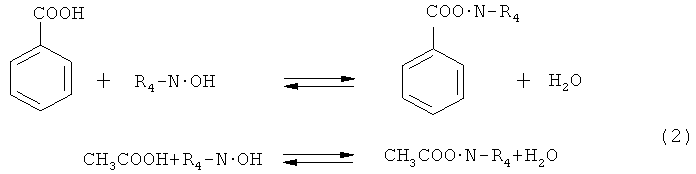

В дальнейшем, обеспечивается контакт органической кислоты в технологической жидкости с ионообменной смолой, и такими продуктами, как органическая кислота, генерируемая с помощью разложения компонента органической смолы, которые адсорбируются в ионообменной смоле, с тем, чтобы они удалялись из технологической жидкости, с помощью реакции, которая описывается с помощью следующей Формулы (2)

(R4-N·OH представляет собой анионообменную смолу).

Ионообменная установка, используемая в способе в соответствии с настоящим изобретением, как-либо не ограничивается, и может использоваться ионный обмен типа электрической регенерации или типа электрической деминерализации с обратной поляризацией с использованием мембраны из ионообменной смолы, и колоночного типа, в котором колонну заполняют гранулированной ионообменной смолой. В частности, как правило, используется колоночный тип с использованием гранулированной ионообменной смолы. В качестве ионообменной смолы может использоваться любая смешанная ионообменная смола, анионообменная смола и катионообменная смола. В качестве ионообменной смолы имеется, например, стирольная смола типа геля. В качестве анионообменной смолы имеется, например, акриловая смола типа геля. В качестве смешанной катионообменной смолы имеется, например, акриловая смола пористого типа. Они могут использоваться по-отдельности, или два или более типов ионообменной смолы могут объединяться для использования.

В соответствии с настоящим изобретением, с точки зрения необходимости удаления компонентов кислоты, генерируемых с помощью реакции озона, как описывается с помощью Формулы (1), может использоваться, по меньшей мере, анионообменная смола. Анионообменная смола может использоваться отдельно или может использоваться смешанная ионообменная смола, полученная с помощью смешивания анионообменной смолы с катионообменной смолой в произвольной пропорции. Иначе, более предпочтительно, в соответствии с количеством ионов в технологической жидкости, после первоначального подвергания технологической жидкости ионному обмену с помощью анионообменной смолы, технологическая жидкость может подвергаться ионному обмену с помощью смешанной ионообменной смолы. В случае, где содержатся катионные примеси, такие как ионы металлов, для их удаления может использоваться катионообменная смола. В этом способе, когда в отслаивающей жидкости присутствует вода, отделение Н+ от карбоксильной группы ускоряется, с получением карбоксильных анионов, что приводит к улучшению эффективности ионного обмена.

В соответствии с настоящим изобретением, с точки зрения улучшения эффективности ионного обмена, к дополнительной отслаивающей жидкости может добавляться вода после осуществления процесса с помощью газообразного озона и до осуществления процесса с помощью ионообменной смолы.

Основная структура ионообменной смолы может представлять собой стирол или акрил, и может применяться гель любого типа, пористого типа и сильнопористого типа, и тип геля может использоваться с точки зрения осуществления манипуляций. В дополнение к этому, анионообменная смола может быть сильноосновной или слабоосновной, и поэтому образование ее функциональных групп и ионов не ограничиваются как-либо. Кроме того, катионообменная смола может быть сильнокислотной или слабокислотной, и образование ее функциональных групп и ионов поэтому не ограничиваются как-либо. В дополнение к этому, пропорции смешивания для смешанной ионообменной смолы между катионной смолой и анионной смолой как-либо не ограничиваются, и могут адекватно выбираться в соответствии с вариантом осуществления для эффективного осуществления ионного обмена.

В соответствии с настоящим изобретением, в качестве ионообменной смолы может использоваться ионообменная смола, у которой относительное поглощение отслаивающей жидкости на длине волны 270 нм до и после погружения, увеличивается в 1 раз или больше и в 3 раза или меньше, когда ионообменная смола погружается в отслаивающую жидкость. Ионообменная смола имеет стойкость по отношению к используемой отслаивающей жидкости, и элюируемое количество примеси является малым, когда пропускается технологическая жидкость для осуществления ионного обмена, таким образом, предотвращается накопление примесей. Это представляет собой эффективный путь с точки зрения снижения нагрузок с помощью предварительной обработки ионообменной смолы. Более конкретно, относительное увеличение времени поглощения может составлять 1 раз или больше и 1,5 раза или меньше.

Контакт между ионообменной смолой и технологической жидкостью может стать возможным с помощью прохождения технологической жидкости через колонну, заполненную ионообменной смолой, или с помощью инжектирования ионообменной смолы в танк для хранения загрузочного типа. Когда используется загрузочный тип, после удаления ионообменной смолы из технологической жидкости с помощью дополнительного узла фильтрования, рециклированная жидкость возвращается в процессе отслаивания резиста. Конечная точка процесса ионного обмена может определяться с помощью либо проверки того, возвращается ли рециклированная жидкость в нейтральный диапазон или нет, с использованием рН-метра или соответствующего способа, включая титрование, либо с помощью проверки того, достигает ли проводимость рециклированной жидкости установленного значения.

В дополнение к этому, ионообменная смола, используемая для ионного обмена, может отводиться и после использования, должна заменяться каждый раз. Однако, с точки зрения эксплуатационных расходов и нагрузки на окружающую среду, ионообменная смола может обрабатываться для рециклирования так, чтобы использоваться многократно. Посредством осуществления дополнительного процесса рециклирования на ионообменной смоле, в которой продукты адсорбируются после разложения органических кислот, ее возможность осуществления ионного обмена восстанавливается. Соответственно, при повторном использовании, могут удаляться продукты, полученные при разложении с помощью газообразного озона, или примеси, полученные в процессе рециклирования, таким образом, получают рециклированную отслаивающую жидкость с пониженной концентрацией примесей в жидкости. Когда компонент смолы разлагается с помощью газообразного озона, создается множество типов неописанных органических кислот. Поскольку эти кислоты различаются по характеристикам, таким как температура плавления, они не могут эффективно удаляться с помощью дистилляции. В соответствии с настоящим изобретением, такие неописанные органические кислоты могут удаляться посредством ионного обмена совместно, эффективно рециклируя, таким образом, отслаивающую жидкость.

Устройство рециклирования отслаивающей жидкости

Будет описываться один из примеров устройства рециклирования отслаивающей жидкости в соответствии с настоящим изобретением и способом рециклирования отслаивающей жидкости с использованием устройства рециклирования, однако, изобретение этим не ограничивается.

Фиг.1 иллюстрирует пример устройства для обработки подложки, содержащего устройство рециклирования А отслаивающей жидкости в соответствии с настоящим изобретением. Устройство обработки, показанное на фиг.1, содержит, в качестве средств для отслаивания органического компонента смолы с поверхности подложки с отслаивающей жидкостью танк отслаивания 1, который заполняется отслаивающей жидкостью для погружения подложки. Новая отслаивающая жидкость закачивается в танк отслаивания 1 с помощью смешивания водорастворимого карбонильного соединения с водой в устройстве смешивания (не показано) до установленной пропорции. Устройство рециклирования А отслаивающей жидкости содержит устройство озоновой обработки и устройство ионного обмена. Устройство озоновой обработки для обработки отслаивающей жидкости для разложения компонента органической смолы в отслаивающей жидкости посредством использования газообразного озона, таким образом, чтобы она использовалась как технологическая жидкость, включает реактор газ-жидкость 5 для обеспечения контакта отслаивающей жидкости с газообразным озоном и генератором озона 13, для генерирования газообразного озона. В дополнение к этому, ионообменная установка для обработки технологической жидкости с использованием ионообменной смолы для использования в качестве рециклированной жидкости содержит колонны 10 и 11, которые заполняются ионообменной смолой для осуществления процесса ионного обмена с помощью прохождения через них технологической жидкости. В дальнейшем, в данном документе, будет описываться пример процесса, осуществляемого на подложке, с использованием устройства обработки подложки, иллюстрируемого на фиг.1, и способ рециклирования отслаивающей жидкости.

Сначала отслаивающая жидкость в соответствии с настоящим изобретением вводится в танк отслаивания 1, иллюстрируемый на фиг.1. Подложка, имеющая компонент органической смолы на поверхности, погружается в отслаивающую жидкость, которая наполняет танк отслаивания 1, и прикладываются ультразвуковые волны, которые при необходимости разлагают и отслаивают компонент органической смолы.

Всю отслаивающую жидкость, в которой растворяется и отслаивается компонент органической смолы, удаляют с помощью извлекающего насоса 2 из танка отслаивания 1 для сбора в танк для хранения 3. В дальнейшем, отслаивающая жидкость подается в реактор газ-жидкость 5 с помощью циркуляционного насоса 4, присоединенного к танку для хранения 3. Отслаивающая жидкость выгружается из реактора газ-жидкость 5 и возвращается в танк для хранения 3 для циркулирования.

После того как давление циркулирующей отслаивающей жидкости на выходе реактора газ-жидкость 5 достигает установленного давления, газообразный озон генерируется с помощью генератора озона 13, и газообразный озон направляется в реактор газ-жидкость 5, чтобы обеспечить контакт с отслаивающей жидкостью в нем, тем самым осуществляется процесс рециклирования с помощью газообразного озона. Модуль деаэрации 14 устанавливается в циркуляционном трубопроводе для деаэрации непрореагировавшего газообразного озона из технологической жидкости с тем, чтобы избежать появления достаточного количества газообразного озона в танке для хранения. В дополнение к этому, в течение процесса с газообразным озоном, измеряется поглощение с помощью измерителя 6а, установленного в циркуляционном трубопроводе для измерения поглощения, с тем, чтобы определить конечную точку процесса с газообразным озоном.

После проверки достижения конечной точки процесса с газообразным озоном, генерирование газообразного озона останавливается. В дальнейшем, автоматический клапан 7, установленный в циркуляционном трубопроводе, переключается для направления технологической жидкости в танк для хранения 8.

Технологическая жидкость циркулирует с помощью циркуляционного и возвратного насоса 9 для прохождения через колонны 10 и 11, заполненные ионообменной смолой, для осуществления процесса ионного обмена. Например, колонна 10 заполняется анионообменной смолой, и колонна 11 заполняется смешанной ионообменной смолой. Электропроводность обработанной жидкости измеряется с помощью измерителя электрической проводимости, установленного как измеритель 6b (устройство обнаружения) в танке для хранения, и момент времени, в который изменение величины равно 0, рассматривается как конечная точка процесса ионного обмена, получая, таким образом, рециклированную жидкость.

В дополнение к этому, фрагмент циркулирующего устройства обработки подложки в соответствии с настоящим изобретением конструируется с насосом и направляющими и циркулирующими трубопроводами.

В дальнейшем, следующую отслаивающую жидкость удаляют с помощью извлекающего насоса 2 из танка отслаивания 1, и автоматический клапан 12 переключается для направления рециклированной жидкости в танк отслаивания 1 для повторного использования в качестве отслаивающей жидкости. Рециклированная жидкость, обрабатываемая для рециклирования, как описывается выше, имеет такие же характеристики отслаивания, что и отслаивающая жидкость до того, как она использовалась для отслаивания компонента органической смолы.

Рециклированная жидкость может непосредственно использоваться повторно в качестве отслаивающей жидкости. В ином случае, вода или другие ее компоненты могут повторно подвергаться установлению их параметров с тем, чтобы при использовании или при рециклировании жидкость могла смешиваться с вновь инжектируемой отслаивающей жидкостью для использования.

Способ изготовления подложки для струйного принтера

Способ изготовления подложки для струйного принтера в соответствии с настоящим изобретением не ограничивается как-либо постольку, поскольку отслаивающая жидкость, используемая для отслаивания компонента органической смолы на подложке поверхности, рециклируется с помощью способа рециклирования в соответствии с настоящим изобретением и повторно используется в этом способе. Здесь компонент органической смолы представляет собой маску из резиста, который остается после способа фотолитографии, осуществляемого с использованием резиста.

Один из примеров способа изготовления подложки для струйного принтера в соответствии с настоящим изобретением будет описываться со ссылкой на Фиг.3. Сначала подготавливается кремниевая подложка, сконструированная с контуром для высвобождения краски (SI). Затем, для улучшения адгезии между подложкой и смолой, используемой для формирования выхода для высвобождения краски и формирования блокирующего слоя для защиты контура от краски, полиэфирамид наносится как покрытие, получаемое с помощью центрифугирования, или как покрытие, наносимое с помощью валика (S2). Затем, для получения структуры полиэфирамидной смолы без фоточувствительности с использованием фотолитографии, наносится резист позитивного типа или резист негативного типа с фоточувствительностью (S3). С использованием таких резистов в качестве фотомасок, выполняются экспонирование для получения и проявления структуры, а в дальнейшем с помощью травления полиэфирамида (S4), получают желаемую структуру. Затем, для удаления резиста, который служил в качестве маски травления, кремниевая подложка погружается в отслаивающую жидкость для отслаивания всего резиста на подложке (S6). Процесс с использованием азона осуществляется, как описывается выше, в отслаивающей жидкости, в которой растворяется резист (S101). Затем осуществляется процесс ионного обмена на отслаивающей жидкости после осуществления процесса с использованием азона (S102). С другой стороны, органическая пленка наносится на кремневую подложку для формирования выхода для высвобождения краски (S7), и повторяется формирование структуры с использованием фотолитографии, формируя, таким образом, сопло для высвобождения чернил на подложке (S8). Процессы от S1 до S8 и процессы S101 и S102 могут осуществляться последовательно или могут осуществляться одновременно.

Примеры

В дальнейшем, в данном документе, варианты осуществления настоящего изобретения будут описываться со ссылками на прилагаемые чертежи. Изобретение не ограничивается описанными примерами, как следует далее, без отступления от духа и рамок настоящего изобретения. Так же, термины "часть", "%", "процент" в описании представляют собой массовые доли, если где-то конкретно не определяется иначе.

ОЦЕНКИ

Рабочие характеристики отслаивания

Кремниевая подложка погружается в рециклированную жидкость, и измеряется время от начала отслаивания компонента органической смолы до момента, когда соединение полностью отслаивается.

Оценки кремниевой подложки

Измеряется толщина алюминиевой пленки на поверхности подложки до и после отслаивания компонента органической смолы с помощью рециклированной жидкости после обработки 5000 листов и рециклирования. Критерии оценки показываются, как указано ниже.

А: величина изменения толщины равна или меньше чем 0,02 мкм

В: величина изменения толщины равна или меньше чем 0,02 мкм

и равна или меньше чем 0,05 мкм

С: величина изменения толщины больше чем 0,05 мкм

В дополнение к этому, для каждой кремниевой подложки, обработанной с помощью рециклируемой жидкости после обработки 5000 листов и рециклирования, чипы, полученные на поверхности подложки, обследуются соответствующим образом с использованием металлографического микроскопа, и когда встречается постороннее вещество или деформация, выход считается неадекватным. Критерии оценки показываются, как указано ниже.

А: выход равен или больше чем 90%

В: выход равен или больше чем 80% и меньше чем 90%

С: выход меньше чем 80%

Оценки головки струйного принтера

Головка струйного принтера изготавливается из чипов каждой кремниевой подложки, обработанной рециклированной жидкостью после обработки и рециклирования 5000 листов, и печатная продукция, фактически напечатанная с помощью принтера, обследуется невооруженным глазом. Критерии оценки показываются, как указано ниже.

А: не существует отклонения в печатной продукции

В: не существует ни одной точки отсутствия высвобождения или отклонения от заданного направления

С: существуют две или более точек отсутствия высвобождения или отклонения от заданного направления

Измерения поглощения до и после погружения ионообменной смолы

20 частей ионообменной смолы, используемой в изобретении, погружается в 100 частей отслаивающей жидкости, и поглощение отслаивающей жидкости на длине волны в 270 нм до и после погружения измеряется с помощью абсорбционного спектрометра "U-3310" (название торговой марки, производится Hitachi High-Technologies Corporation).

Пример 1

Сначала отслаивающая жидкость (упоминается в дальнейшем в данном документе как GBL80) создается с помощью смешивания 20 частей воды с 80 частями γ-бутиролактона (GBL) и в достаточной степени перемешивается и смешивается с тем, чтобы ввести ее в танк отслаивания 1, показанный на фиг.1.

В дополнение к этому, в качестве компонента органической смолы для отслаивания с поверхности подложки, позитивный резист "OFPR-800" на основе новолака (название торговой марки, производится Tokyo Ohka Kogyo Co., Ltd.) наносится на полиэфирамидную пленку кремниевой подложки с помощью центробежного устройства для распределения. В дальнейшем, после предварительного затвердевания, осуществляют экспонирование с использованием установки совмещения, а затем осуществляется проявление. Затем, для удаления нижнего слоя полиэфирамидной пленки, кремниевая подложка вводится в кислородную плазму устройства для плазменного травления и оставляется в кислородной плазме в течение 12 минут для плазменного травления полиэфирамида. В дальнейшем, кремниевая подложка погружается в наполненный GBL80 танк отслаивания при температуре от 1 до 25 градусов в течение 5 минут, остаточный резист удаляется с помощью воздействия ультразвуковых волн, и эта жидкость рассматривается как рециклированная отслаивающая жидкость. Более того, также как и полиэфирамидная пленка, алюминиевая пленка присутствует на поверхности кремниевой подложки.

После отслаивания установленного числа листов все количество отслаивающей жидкости удаляется с помощью извлекающего насоса 2 из танка отслаивания 1 для сбора в танке для хранения 3 и перемешивания с помощью мешалки, установленной в танке для хранения 3, для поддержания однородности. В дальнейшем, отслаивающая жидкость вводится в реактор газ-жидкость 5 с помощью циркуляционного насоса 4, соединенного с танком для хранения 3. Отслаивающая жидкость, высвобожденная из реактора газ-жидкость 5, возвращается в танк для хранения 3 для циркуляции. Затем, после того как давление циркулирующей отслаивающей жидкости на выходе реактора газ-жидкость 5 достигает 0,2 МПа в датчике, газообразный озон генерируется с помощью генератора озона 13 "SGVP-440" (торговая марка, производится Sumitomo Precision Products Co., Ltd.) для направления в реактор газ-жидкость 5. Обеспечивается контакт озона с отслаивающей жидкостью для осуществления способа рециклирования с помощью газообразного озона. Более того, модуль деаэрации 14 устанавливается в циркуляционном трубопроводе для деаэрации непрореагировавшего газообразного озона из технологической жидкости и с тем, чтобы избежать заполнения газообразным озоном танка для хранения 3. В дополнение к этому, в течение процесса рециклирования, измерители концентрации типа светопропускания "ModelAFl2 sensor" и "Model612 indicator" (торговая марка, производится Wedgewood) устанавливаются как измеритель 6 для измерения поглощения на длине волны 400 нм.

Генерирование газообразного озона останавливают в момент времени, когда поглощение на 400 нм, измеренное с помощью операций, равно или меньше чем 0,5 Абс. В дальнейшем, автоматический клапан 7, установленный в циркуляционном трубопроводе, переключается для направления технологической жидкости в танк для хранения 8 с тем, чтобы отслаивающая жидкость перемешивалась до однородного состояния с помощью мешалки, установленной в танке для хранения 8.

В дополнение к этому, в качестве ионообменной смолы используется смешанная ионообменная смола типа геля "амберит ESG-2" (торговая марка, производится Organo Corporation). При измерении поглощения ионообменной смолы пиковое значение не демонстрируется на длине волны 270 нм после погружения, и относительное увеличение поглощения до и после погружения составляет 1,2 раза.

Ионообменная смола заполняет колонну 10 и циркулирует через колонну с помощью циркуляционного и возвратного насоса 9 для осуществления процесса ионного обмена. Электрическая проводимость жидкости измеряется измерителем электрической проводимости, установленным как измеритель 6 в танке для хранения 8, момент времени, в который изменение величины становится равным 0, означает конечную точку процесса ионного обмена, и эта жидкость используется как рециклированная жидкость. Также устанавливается постоянный измеритель концентрации компонентов жидкости в ближней ИК области спектра для измерения количества воды "RD-300" (торговая марка, производится KURABO Industries Ltd.).

В дальнейшем, следующая отслаивающая жидкость удаляется из танка отслаивания 1 с помощью извлекающего насоса 2, и автоматический клапан 12 переключается для направления рециклированной жидкости в танк отслаивания 1 для повторного использования в качестве отслаивающей жидкости. Исходная отслаивающая жидкость, которая представляет собой жидкость "GBL80", и отслаивающая жидкость, которая представляет собой рециклированную жидкость, демонстрируют одинаковые показатели отслаивания.

Пример 2

Процесс рециклирования осуществляют тем же способом, как в Примере 1, за исключением того, что жидкий резист позитивного типа "PMER-AR900" (торговая марка, производится Tokyo Ohka Kogyo Co., Ltd.) используется в качестве резиста, который должен отслаиваться с поверхности подложки.

Пример 3

Процесс рециклирования осуществляют тем же способом, как в Примере 1, за исключением того, что отслаивание резиста осуществляют с использованием отслаивающей жидкости (GBL90), содержащей 90 частей γ-бутиролактона и 10 частей воды, вместо "GBL80".

Пример 4

Процесс рециклирования осуществляют тем же способом, как в Примере 1, за исключением того, что отслаивание резиста осуществляют с использованием отслаивающей жидкости (GBL68), содержащей 68 частей γ-бутиролактона и 32 части воды, вместо "GBL80".

Пример 5

Процесс рециклирования осуществляют тем же способом, как в Примере 1, за исключением того, что анионообменная сильноосновная смола типа геля "амберит IRA402BLCI" (торговая марка, производится Organo Corporation) используется в качестве ионообменной смолы. Измеряется поглощение ионообменной смолы до и после погружения. Пиковое значение не демонстрируется на длине волны 270 нм после погружения, и относительное увеличение поглощения до и после погружения составляет 3,0 раза.

Пример 6

Слабоосновная анионообменная смола типа геля "амберит IRA67" (торговая марка, производится Organo Corporation) и смешанная ионообменная смола типа геля "амберит ESG-2" (торговая марка, производится Organo Corporation) заполняют колонны 10 и 11 соответственно в качестве ионообменных смол. Процесс рециклирования осуществляют тем же способом, как в Примере 1, за исключением того, что циркуляцию осуществляют с помощью циркуляционного и возвратного насоса 9 последовательным прохождением через анионообменную смолу и смешанную ионообменную смолу для осуществления процесса ионного обмена. Измеряется поглощение анионообменной смолы до и после погружения. Пиковое значение редко демонстрируется на длине волны 270 нм после погружения, и относительное увеличение поглощения до и после погружения составляет 2,5 раза. Дополнительно измеряется поглощение ионообменной смолы до и после погружения. Пиковое значение редко демонстрируется на длине волны 270 нм после погружения, и относительное увеличение поглощения до и после погружения составляет 1,2 раза.

Пример 7

Процесс рециклирования осуществляется тем же способом, как в Примере 1, за исключением того, что отслаивание резиста осуществляют с помощью отслаивающей жидкости (ЕС80), содержащей 80 частей этиленкарбоната и 20 частей воды, вместо "GBL80".

Сравнительный пример 1

Процесс рециклирования осуществляют тем же способом, как в Примере 1, за исключением того, что не осуществляется процесс ионного обмена с помощью ионообменной смолы после осуществления процесса рециклирования с помощью газообразного озона с использованием устройства рециклирования В без колонн 10 и 11 и автоматического клапана 12, как показывается на фиг.2. Когда обрабатываются 500 листов кремниевой подложки, имеется уменьшение толщины алюминиевой пленки на подложке.

Пример 8

Процесс рециклирования осуществляют тем же способом, как в Примере 1, за исключением того, что осуществляют выравнивающее отслоение с помощью отслаивающей жидкости (GBL92), содержащей 92 части γ-бутиролактона и 8 частей воды, вместо "GLB80". Демонстрируется, что некоторые точки, где толщина полиэфирамидной пленки, которая представляет собой нижний слой резиста, немного уменьшается после отслойки резиста; однако это не влияет на изготовление головки.

Пример 9

Процесс рециклирования осуществляют тем же способом, как в Примере 1, за исключением того, что отслаивание резиста осуществляют с помощью отслаивающей жидкости (GBL65), содержащей 65 частей γ-бутиролактона и 35 частей воды, вместо "GBL80". Поскольку резист отслаивается от подложки, время отслаивания небольшое. Однако имеется случай, где резист присутствует в отслаивающей жидкости в твердом состоянии, так что время, затраченное на процесс рециклирования с помощью газообразного озона, больше, по сравнению с примерами 1-6.

Пример 10

Процесс рециклирования осуществляют тем же способом, как в Примере 1, за исключением того, что сильнопористый тип слабоосновной анионообменной смолы "DIAION WA-30" (торговая марка, производится Mitsubishi Chemical Corporation) используют в качестве ионообменной смолы. Измеряется поглощение ионообменной смолы до и после погружения. Пиковое значение демонстрируется на длине волны 270 нм после погружения, и относительное поглощение увеличивается в 10 раз до и после погружения. В дополнение к этому, имеется обесцвечивание смолы после погружения. Процесс рециклирования осуществляют на отслаивающей жидкости с использованием ионообменной смолы. При обработке 500 листов кремниевой подложки проблем не возникало. Однако после обработки 2500 листов на подложке имеется остаток.

Пример 11

Процесс рециклирования осуществляют тем же способом, как в Примере 1, за исключением того, что пористый тип слабоосновной анионообменной смолы "амберит IRA96SB" (торговая марка, производится Organo Corporation) используется в качестве ионообменной смолы. Измеряется поглощение ионообменной смолы до и после погружения. Пиковое значение демонстрируется на длине волны 270 нм после погружения, и относительное поглощение после погружения увеличивается в 3,5 раза. Процесс рециклирования отслаивающей жидкости осуществляют с использованием ионообменной смолы. Обработка 2500 листов кремниевой подложки не доставляет проблем; однако при обработке 5000 листов на подложке имеется остаток.

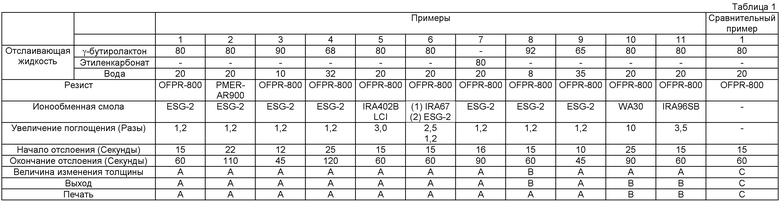

Результаты различных оценок рециклированных жидкостей, полученных в Примерах 1-11 и в Сравнительном примере 1, показаны в таблице 1.

Хотя настоящее изобретение описывалось со ссылками на примерные варианты осуществления, необходимо понять, что изобретение не ограничивается описанными примерными вариантами осуществления. Рамки следующей далее формулы изобретения должны соответствовать расширенной его интерпретации с тем, чтобы оно охватывало все эти модификации и эквивалентные конструкции и функции.

Изобретение относится к способу обработки жидкости, который включает удаление компонента смолы из жидкости, используемой для отслаивания компонента органической смолы с поверхности подложки. Способ обработки жидкости включает разложение смолы в жидкости с помощью обеспечения контакта газообразного озона с жидкостью, содержащей водорастворимое карбонильное соединение и смолу. Также способ обработки жидкости включает удаление органической кислоты, генерируемой при разложении смолы из жидкости посредством подвергания жидкости после разложения ионному обмену на ионообменной смоле. При этом ионообменная смола включает анионообменную смолу. Причем жидкость, подлежащая ионному обмену, содержит воду. При этом водорастворимое карбонильное соединение представляет собой, по меньшей мере, одно, выбранное из γ-бутиролактона, этиленкарбоната, этиленацетата и глицеролацетата. Кроме того, жидкость, которую используют для контакта с газообразным озоном при разложении, получают посредством использования жидкости, содержащей водорастворимое карбонильное соединение и воду, в качестве растворителя, и удаления смолы с подложки, снабженной смолой. Техническим результатом изобретения является обеспечение повторного использования отслаивающей жидкости для удаления компонентов смолы, а также использования отслаивающей жидкости, которая не вызывает коррозию металла на подложке. 10 з.п. ф-лы, 3 ил., 1 табл.

1. Способ обработки жидкости, включающий: разложение смолы в жидкости с помощью обеспечения контакта газообразного озона с жидкостью, содержащей водорастворимое карбонильное соединение и смолу; и

удаление органической кислоты, генерируемой при разложении смолы из жидкости посредством подвергания жидкости после разложения ионному обмену на ионообменной смоле,

где жидкость, подлежащая ионному обмену, содержит воду.

2. Способ обработки по п.1, в котором водорастворимое карбонильное соединение представляет собой, по меньшей мере, одно, выбранное из γ-бутиролактона, этиленкарбоната, этиленацетата и глицеролацетата.

3. Способ обработки по п.1, в котором ионообменная смола включает анионообменную смолу.

4. Способ обработки по п.1, в котором водорастворимое карбонильное соединение представляет собой γ-бутиролактон.

5. Способ обработки по п.1, в котором при удалении жидкость сначала подвергают ионному обмену с использованием анионообменной смолы, а затем жидкость подвергают ионному обмену с использованием смешанной ионообменной смолы.

6. Способ обработки по п.1, в котором, при осуществлении разложения, жидкость содержит воду.

7. Способ обработки по п.1, в котором, после осуществления разложения, воду добавляют в жидкость, которую затем подвергают ионному обмену.

8. Способ обработки по п.1, в котором жидкость, которую при разложении используют для контакта с газообразным озоном, получают посредством использования жидкости, содержащей водорастворимое карбонильное соединение, в качестве растворителя, и удаления смолы с подложки, снабженной смолой.

9. Способ обработки по п.1, в котором жидкость, которую используют для контакта с газообразным озоном при разложении, получают посредством использования жидкости, содержащей водорастворимое карбонильное соединение и воду, в качестве растворителя, и удаления смолы с подложки, снабженной смолой.

10. Способ обработки по п.1, в котором смолу удаляют с подложки, покрытой смолой, с использованием жидкости, содержащей водорастворимое карбонильное соединение, которую получают на стадии удаления.

11. Способ обработки по п.9, в котором водорастворимое карбонильное соединение представляет собой γ-бутиролактон, и жидкость содержит воду в пропорции равной или большей, чем 10 мас.% и равной или меньшей, чем 32 мас.% по отношению к массе жидкости.

| JP 2006057359 А, 02.03.2006 | |||

| JP 2000331977 А, 30.11.2000 | |||

| US 20042166763 A1, 04.11.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОНСТРУКЦИИ И ПОДЛОЖКИ ДЛЯ ПЕЧАТНЫХ ПЛАТ НА ЕЕ ОСНОВЕ | 1995 |

|

RU2139792C1 |

| JP 2007201070 A, 08.09.2007. | |||

Авторы

Даты

2012-01-10—Публикация

2010-08-12—Подача