Настоящее изобретение относится к способу получения содержащей комплекс поли(3,4-диалкокситиофена) и полианиона водной дисперсии и к полученной вышеуказанным способом водной дисперсии. Настоящее изобретение также относится к содержащей водную дисперсию композиции для покрытия и к подложке с проводящей прозрачной пленкой.

Проводящие прозрачные пленки используют для покрытия прозрачных электродов жидкокристаллических дисплеев, электролюминесцентных дисплеев, плазменных дисплеев, электрохромных дисплеев, солнечных элементов, сенсорных индикаторных панелей и тому подобного и для покрытия подложек, таких как подложки, изготовленные из электромагнитного экранирующего материала. Наиболее широко используемой проводящей прозрачной пленкой является наносимая по способу вакуумного напыления пленка из легированного индием оксида олова. Однако образование пленки из легированного индием оксида олова по способу вакуумного напыления связано с проблемами такими, как необходимость высокой температуры для пленкообразования и высокая стоимость процесса пленкообразования. Пленка из легированного индием оксида олова может быть получена по способу нанесения покрытия. Однако для пленкообразования этим способом необходима высокая температура, проводимость пленки зависит от степени дисперсности легированного индием оксида олова и величина матовости пленки не всегда низкая. Кроме того, в случае пленки на основе неорганического оксида, такой как пленка из легированного индием оксида олова, имеется тенденция к растрескиванию, вызываемая изгибанием подложки, так что проводимость может быть снижена.

С другой стороны, проводящая прозрачная пленка, изготовленная из проводящего полимера, которая может быть получена при низкой температуре и с низкими затратами, была предложена в качестве проводящей прозрачной пленки, изготовленной из органического материала. Что касается проводящего полимера, который может быть использован для такой пленки, в публикации патента Японии 2636968 описывается комплекс поли(3,4-диалкокситиофена) и полианиона и способ получения комплекса.

Этот комплекс обладает хорошей диспергируемостью в воде. Тонкая пленка, получаемая путем нанесения содержащей водную дисперсию комплекса композиции для покрытия на подложку, обладает достаточной антистатической функцией, но недостаточной прозрачностью и проводимостью.

В публикации выложенной заявки на патент Японии 8-48858 описывается, что получаемая путем нанесения композиции для покрытия на подложку тонкая пленка обладает повышенной проводимостью, причем композицию для покрытия получают путем добавления соединения, выбираемого из группы, состоящей из соединения с двумя или более гидроксильными группами, соединения с амидной группой и соединения с лактамной группой, к водной дисперсии, содержащей комплекс поли-(3,4-диалкокситиофена) и полианиона, описанный в публикации патента Японии 2636968. В публикации выложенной заявки на патент Японии 2000-153229 описывается, что тонкая пленка, получаемая путем нанесения композиции для покрытия, содержащей непротонное соединение с диэлектрической постоянной ε≥15, на подложку и высушивания полученной в результате подложки при температуре ниже 100°С, обладает повышенной проводимостью.

Свойства всех композиций для покрытия, описанных в этих публикациях, улучшены за счет добавления специфического соединения к водной дисперсии, содержащей комплекс поли(3,4-диалкокситиофена) и полианиона, описанный в публикации патента Японии 2636968, и их проводимости относительно повышены. Однако содержащая комплекс (то есть проводящий полимер) водная дисперсия является той же самой, так что прозрачность и проводимость полученной в результате из водной дисперсии пленки не являются обязательно достаточными.

Настоящее изобретение направлено на решение вышеуказанных проблем, и объектом настоящего изобретения является получение водной дисперсии, содержащей проводящий полимер, из которого может быть образована проводящая тонкая пленка с превосходной прозрачностью и проводимостью, и содержащая водную дисперсию композиция для покрытия.

В результате глубокого исследования проблем и достигнутого согласно настоящему изобретению решения, авторами настоящего изобретения найдено, что водная дисперсия, содержащая проводящий полимер с превосходной прозрачностью и проводимостью, может быть получена путем использования пероксодисерной кислоты в качестве окислителя или использования любого окислителя в сочетании с применяемой для снижения значения рН кислотой при полимеризации 3,4-диалкокситиофена в присутствии полианиона.

Настоящее изобретение относится к способу получения содержащей комплекс поли(3,4-диалкокситиофена) и полианиона водной дисперсии, включающему полимеризацию 3,4-диалкокситиофена, отвечающего формуле (I):

где R1 и R2, независимо друг от друга, означают атом водорода или алкил с 1-4 атомами углерода, или вместе образуют алкиленовую группу с 1-4 атомами углерода, которая может быть незамещена или замещена,

в присутствии полианиона путем использования пероксодисерной кислоты в качестве окислителя в водном растворителе, либо путем использования окислителя в водном растворителе и кислоты, выбираемой из группы, состоящей из водорастворимых неорганических кислот и водорастворимых органических кислот, добавляемых с целью снижения значения рН получаемой реакционной смеси.

Если необходимо, в случае использования пероксодисерной кислоты в качестве окислителя, с целью снижения значения рН получаемой реакционной смеси также может быть добавлена кислота, выбираемая из группы, состоящей из водорастворимых неорганических кислот и водорастворимых органических кислот.

Настоящее изобретение также относится к полученной вышеуказанным способом водной дисперсии, содержащей комплекс поли(3,4-диалкокситиофена) и полианиона.

Настоящее изобретение относится, далее, к композиции для покрытия, включающей содержащую комплекс поли(3,4-диалкокситиофена) и полианиона водную дисперсию и соединение, выбираемое из группы, состоящей из водорастворимых соединений с амидной группой, водорастворимых соединений с гидроксильной группой, водорастворимых сульфоксидов, водорастворимых сульфонов.

Настоящее изобретение относится, далее, к подложке с прозрачной проводящей пленкой, получаемой путем нанесения вышеуказанной композиции для покрытия на поверхность подложки и высушивания полученной в результате подложки.

Ниже приводится подробное описание настоящего изобретения.

Предпочтительными примерами алкильных групп с 1-4 атомами углерода, обозначаемых радикалами R1 и R2 формуле (I), являются метил, этил и н-пропил.

Примеры алкиленовой группы с 1-4 атомами углерода, образованной радикалами R1 и R2 вместе, включают 1,2-алкиленовую группу и 1,3-алкиленовую группу, предпочтительно метиленовую группу, 1,2-этиленовую группу и 1,3-пропиленовую группу. Из них особенно предпочтительной является 1,2-этиленовая группа. Алкиленовая группа с 1-4 атомами углерода может быть незамещена или замещена, и примерами заместителей являются алкил с 1-12 атомами углерода и фенил. Примеры замещенной алкиленовой группы с 1-4 атомами углерода включают 1,2-циклогексиленовую группу и 2,3-бутиленовую группу. 1,2-Алкиленовая группа, которая может быть образована радикалами R1 и R2 вместе и которая может быть замещена алкилом с 1-12 атомами углерода, является типичным примером алкиленовых групп. Эта 1,2-алкиленовая группа может происходить от 1,2-дибромалканов, которые могут быть получены путем бромирования α-олефина такого, как этен, пропен, гексен, октен, додецен или стирол.

Примеры полианиона, используемого согласно вышеуказанному способу, включают поликарбоновую кислоту такую, как полиакриловая кислота, полиметакриловая кислота и полималеиновая кислота, и полисульфокислоту такую, как полистиролсульфокислота и поливинилсульфокислота. Из них особенно предпочтительной является полистиролсульфокислота. Поликарбоновая кислота может представлять собой сополимер винилкарбоновой кислоты и другого полимеризуемого мономера, а полисульфокислоты могут быть сополимером винилсульфокислоты и другого полимеризуемого мономера. Примерами полимеризуемого мономера являются акрилаты и стирол. Среднечисловая молекулярная масса полианиона составляет величину в пределах предпочтительно 1000-2000000, более предпочтительно 2000-500000 и в высшей степени предпочтительно 10000-200000. Количество используемого полианиона составляет предпочтительно 50-3000 мас. частей, более предпочтительно 100-1000 мас. частей и в высшей степени предпочтительно 150-500 мас. частей, по отношению к 100 мас. частям тиофена.

Используемым согласно вышеуказанному способу растворителем является водный растворитель, особенно предпочтительной является вода. Альтернативно, может быть использована вода, содержащая смешивающийся с водой растворитель такой, как спирты (например, метанол, этанол, пропан-2-ол и пропан-1-ол), ацетон и ацетонитрил.

Согласно способу настоящего изобретения примеры используемого в реакции полимеризации 3,4-диалкокситиофена окислителя включают, но не исчерпывающим образом, пероксодисерную кислоту, пероксодисульфат натрия, пероксодисульфат калия, пероксодисульфат аммония, неорганические соли трехвалентного железа такие, как соли трехвалентного железа неорганических кислот, органические соли трехвалентного железа такие, как соли трехвалентного железа органических кислот, пероксид водорода, перманганат калия, дихромат калия, соли щелочных металлов надборной кислоты и соли меди. Из них в высшей степени предпочтительными являются пероксодисерная кислота, пероксодисульфат натрия, пероксодисульфат калия и пероксодисульфат аммония. Количество используемого окислителя составляет предпочтительно 1-5 эквивалентов и более предпочтительно 2-4 эквивалента, по отношению к одному молю тиофена.

Согласно способу настоящего изобретения предпочтительно, чтобы значение рН реакционной смеси в процессе реакции полимеризации было низким (предпочтительно 1,5 или ниже). На этом основании, когда из вышеприведенного перечня окислителей выбирают пероксодисерную кислоту, в случае предпочтительного применения достаточным является простое добавление ее к реакционной системе без регулирования значения рН. Когда выбирают другие окислители, необходимо добавлять кислоту для регулирования значения рН. Значение рН реакционной смеси составляет предпочтительно 1,5 или ниже и более предпочтительно 1,0 или ниже.

В качестве кислоты может быть использована кислота, выбираемая из группы, состоящей из водорастворимых неорганических кислот и водорастворимых органических кислот. Примерами неорганических кислот являются соляная кислота, серная кислота, азотная кислота и фосфорная кислота. Примерами органических кислот являются п-толуолсульфокислота, бензолсульфокислота, метансульфокислота и трифторметансульфокислота.

Кроме того, в качестве окислителя, если необходимо, может быть добавлено каталитическое количество ионов металлов таких, как железо, кобальт, никель, молибден и ванадий (в виде соединений, которые могут образовывать такие ионы металлов).

Температура реакционной смеси в процессе реакции полимеризации согласно способу составляет 0-100°С, предпочтительно 0-50°С и более предпочтительно 0-30°С, для подавления побочных реакций.

Реакцию полимеризации можно проводить в течение 5-100 часов в зависимости от типа и количества окислителя, температуры реакции полимеризации, значения рН реакционной смеси и тому подобного. Обычно время составляет 10-40 часов.

В результате реакции полимеризации образуется поли(3,4-диалкокситиофен). Эту реакцию полимеризации осуществляют в присутствии полианиона и, следовательно, поли(3,4-диалкокситиофен) образует комплекс с этим полианионом, так что в настоящем описании изобретения его называют как "комплекс поли(3,4-диалкокситиофена) и полианиона" или просто "комплекс".

Композиция для покрытия согласно настоящему изобретению может включать соединение, выбираемое из группы, состоящей из водорастворимого соединения с амидной группой, водорастворимого соединения с гидроксильной группой, водорастворимого сульфоксида и водорастворимого сульфона, в дополнение к водной дисперсии, содержащей комплекс поли(3,4-диалкокситиофена) и полианиона. Соединение (соединения) включают в целях повышения проводимости покровной пленки.

Примеры водорастворимого соединения с амидной группой, содержащегося в композиции для покрытия согласно настоящему изобретению, включают, но не исчерпывающим образом, N-метил-2-пирролидон, 2-пирролидон, N-винил-2-пирролидон, N-метилформамид, N,N-диметилформамид и формамид. Лактоны такие, как γ-бутиролактон, оказывают по существу такие же воздействия, как и таковые водорастворимого соединения с амидной группой. Из них предпочтительными являются N-метил-2-пирролидон, 2-пирролидон, N-винил-2-пирролидон, N-метилформамид, формамид и N,N-диметилформамид. В высшей степени предпочтительным соединением является N-метилформамид. Эти амиды могут быть использованы индивидуально или в виде комбинации двух или более соединений.

Предпочтительными примерами водорастворимого соединения с гидроксильной группой, содержащегося в композиции для покрытия согласно настоящему изобретению, являются многоатомные спирты такие, как глицерин, бутан-1,3-диол, этиленгликоль и простой моноэтиловый эфир диэтиленгликоля. Они могут быть использованы индивидуально или в виде комбинации двух или более соединений.

Примеры водорастворимого сульфоксида, содержащегося в композиции для покрытия согласно настоящему изобретению, включают диметилсульфоксид и диэтилсульфоксид.

Примеры водорастворимого сульфона, содержащегося в композиции для покрытия согласно настоящему изобретению, включают диэтилсульфон и тетраметиленсульфон.

С целью улучшения пленкообразующих свойств и адгезионной способности в отношении подложки, композиция для покрытия согласно настоящему изобретению может включать водорастворимое или диспергируемое в воде полимерное связующее. Примеры водорастворимого или диспергируемого в воде полимерного связующего включают, но не исчерпывающим образом, сложные полиэфиры, поли(мет)акрилаты, полиуретаны, поливинилацетат, поливинилиденхлорид, полиамиды, полиимиды, сополимеры с сополимерным компонентом, выбираемым из группы, состоящей из стирола, винилиденхлорида, винилхлорида и алкил(мет)акрилата.

С целью повышения смачиваемости в отношении подложки, композиция для покрытия согласно настоящему изобретению может включать небольшое количество поверхностно-активного вещества. Предпочтительные примеры поверхностно-активного вещества включают, но не исчерпывающим образом, неионогенные поверхностно-активные вещества (как, например, простые полиоксиэтиленалкилфениловые эфиры, простые полиоксиэтиленалкиловые эфиры, сорбитановые эфиры жирных кислот, амиды жирных оксикислот) и фторуглеродные поверхностно-активные вещества (как, например, фторалкилкарбоновые кислоты, перфторалкилбензолсульфокислоты, четвертичные перфторалкиламмониевые соли и предпочтительно перфторалкилполиоксиэтиленэтанол).

Кроме того, с целью повышения смачиваемости в отношении подложки и способности к высыханию покровной пленки, композиция для покрытия согласно настоящему изобретению может включать воду или смешивающийся с водой растворитель. Примеры смешивающегося с водой растворителя включают, но не исчерпывающим образом, метанол, этанол, пропан-2-ол, н-пропанол, изобутанол, этиленгликоль, пропиленгликоль, ацетон, метилэтилкетон, ацетонитрил, тетрагидрофуран, диоксан и смешанный растворитель из этих веществ.

Примеры подложки, на которую наносят покрытие с помощью композиции для покрытия согласно настоящему изобретению, включают пластмассовый лист, пластмассовую пленку, нетканый материал и стеклянную пластинку. Примерами пластмасс, из которых формуют пластмассовый лист или пленку, являются сложные полиэфиры, полистирол, полиимиды, полиамиды, полисульфоны, поликарбонаты, поливинилхлорид, полиэтилен, полипропилен, смесь из этих полимеров, сополимер, содержащий образующий эти полимеры мономер, фенолформальдегидная смола, эпоксидная смола и сополимеры акрилонитрила, бутадиена и стирола.

Примеры соответствующей технологии нанесения покрытия включают, но не исчерпывающим образом, способы нанесения покрытия такие, как нанесение покрытия методом глубокой печати, нанесение покрытия валиком и нанесение покрытия с удалением излишков с помощью планки; способы печати такие, как трафаретная печать, глубокая печать, флексография, офсетная печать и струйная печать; нанесение покрытия методом распыления и нанесение покрытия путем окунания.

Пленку (то есть прозрачную проводящую пленку) получают на поверхности подложки путем нанесения композиции для покрытия на подложку и высушивания подложки. Покровную жидкость высушивают при температуре 20-250°С в течение времени от трех секунд до одной недели, предпочтительно при температуре 70-130°С в течение времени от 5 секунд до 60 секунд.

Таким образом может быть получена покрытая прозрачной проводящей пленкой подложка согласно настоящему изобретению. Полученная тонкая пленка на поверхности подложки обладает гибкостью и в высшей степени улучшенной прозрачностью и проводимостью по сравнению с обычной тонкой пленкой, полученной из проводящего полимера политиофена.

Прозрачная проводящая пленка предпочтительно может быть использована на поверхности электродов электролюминесцентной панели, пиксел-электродов жидкокристаллических дисплеев, электродов конденсаторов, различных прозрачных электродов таких, как прозрачные электроды сенсорной индикаторной панели, и электромагнитной экранирующей оболочки экранных дисплеев.

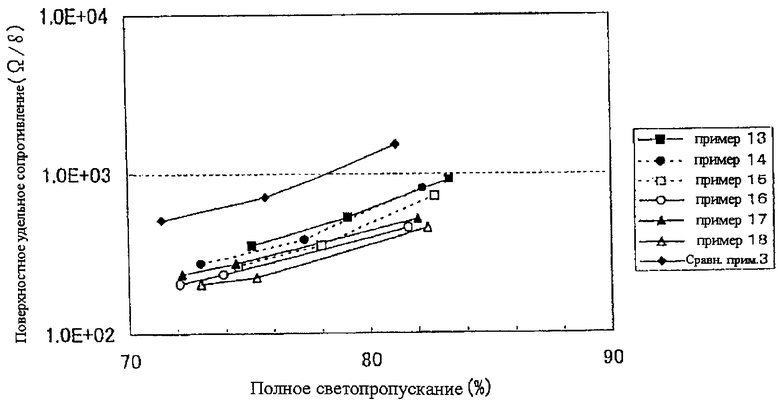

На чертеже представлен график зависимости между полным светопропусканием и поверхностным удельным сопротивлением подложки с покрытием, полученной по способу согласно настоящему изобретению.

Примеры

Ниже настоящее изобретение более конкретно описывается с помощью примеров и сравнительных примеров. Однако объем настоящего изобретения не ограничен этими примерами. Нужно заметить, что термин "части" в нижеследующих примерах и сравнительных примерах относится к "массовым частям".

1. Используемые материалы

В примерах и сравнительных примерах, продукт ВЕРСА-ТЛ 72 (среднечисловая молекулярная масса: 75000; содержание твердого вещества: 20%), выпускаемый фирмой Ниппон НСК Лтд., разбавляли и использовали в виде водного раствора полистиролсульфокислоты для получения водной дисперсии, содержащей комплекс поли(3,4-диалкокситиофена) и полианиона.

Для ионообменной обработки водной дисперсии комплекса поли(3,4-диалкокситиофена) и полианиона, продукт Леватит S100Н, выпускаемый фирмой Байер АГ, использовали в качестве катионообменной смолы, а Леватит МП62, выпускаемый фирмой Байер АГ, использовали в качестве анионообменной смолы.

В качестве водной дисперсии полиэфирной смолы, служащей как связующее в композиции для покрытия в примерах и сравнительных примерах, использовали продукт Габсен ЕС-210 (содержание твердого вещества: 25%), выпускаемый фирмой Нагазе Кемтекс Корпорейшн. В качестве фторуглеродного поверхностно-активного вещества использовали продукт Пласкоат РИ-2 (содержание твердого вещества: 10%), выпускаемый фирмой Гоо Кемикл Ко., Лтд.

2. Технология нанесения покрытия и высушивания

В примерах и сравнительных примерах композицию для покрытия наносили на подложку и высушивали следующим образом. В качестве подложки использовали пленку из полиэтилентерефталата (Люмиррор Т-60, выпускаемую фирмой Торей Индастриес Инк.) и композицию для покрытия наносили с помощью вайербарса [№8 (для получения слоя толщиной 18,3 мкм во влажном состоянии), №12 (для получения слоя толщиной 27,4 мкм во влажном состоянии) или №16 (для получения слоя толщиной 36,6 мкм во влажном состоянии)] и высушивали путем обдувки при температуре 100°С в течение 1-3 минут, и таким образом получали покрытую тонкой пленкой подложку.

3. Оценка тонкой пленки на поверхности подложки согласно примерам и сравнительным примерам.

3.1. Поверхностное удельное сопротивление измеряли с помощью прибора Лореста-ГП (МСР-Т600), выпускаемого фирмой Мицубиси Кемикл Корпорейшн в соответствии с Японским промышленным стандартом К 6911.

3.2. Полное светопропускание и величину матовости измеряли с помощью вычислительного устройства для определения матовости HGM-2B, выпускаемого фирмой СУГА Тест Инструменте Ко. Лтд. в соответствии с Японским промышленным патентом К 7150. Полное светопропускание необработанной пленки из полиэтилентерефталата (типа Люмиррор Т, выпускаемой фирмой Торей) составляет 87,8%, а величина матовости составляет 1,9%.

3.3. Адгезию покровной пленки к подложке измеряли согласно испытанию на надрез прямоугольной формы в соответствии с Японским промышленным стандартом К 5400.

Пример 1

Сначала 49 частей 1%-ного водного раствора сульфата трехвалентного железа, 8,8 частей 3,4-этилендиокситиофена и 117 частей 10,9%-ного водного раствора пероксодисерной кислоты добавляли к 1887 частям водного раствора, содержащего 20,8 частей полистиролсульфокислоты. Значение рН реакционной смеси в это время составляло 1,34. Эту реакционную смесь перемешивали при температуре 18°С в течение 23 часов. Затем к реакционной смеси добавляли 154 части катионообменной смолы и 232 части анионообменной смолы и перемешивали в течение двух часов. После этого ионообменную смолу отфильтровывали, так что получали дисперсию в деионизированной воде (2041 частей: содержание твердого вещества составляет 1,32%), содержащую комплекс поли(3,4-этилендиокситиофена) и полистиролсульфокислоты.

Сравнительный пример 1

Сначала 49 частей 1%-ного водного раствора сульфата трехвалентного железа, 8,8 частей 3,4-этилендиокситиофена и 17,4 частей пероксодисульфата натрия добавляли к 2012 частям водного раствора, содержащего 22,2 части полистиролсульфокислоты. Значение рН реакционной смеси в это время составляло 1,52. Эту реакционную смесь перемешивали при температуре 18°С в течение 23 часов. Затем к реакционной смеси добавляли 154 части катионообменной смолы и 232 части анионообменной смолы и перемешивали в течение двух часов. После этого ионообменную смолу отфильтровывали, так что получали дисперсию в деионизированной воде (2066 частей: содержание твердого вещества составляет 1,37%), содержащую комплекс поли(3,4-этилендиокситиофена) и полистиролсульфокислоты.

Пример 2

Сначала 49 частей 1%-ного водного раствора сульфата трехвалентного железа, 64,2 части 25%-ного водного раствора серной кислоты, 8,8 частей 3,4-этилен-диокситиофена и 17,4 части пероксодисульфата натрия добавляли к 1964 частям водного раствора, содержащего 22,2 части полистиролсульфокислоты. Значение рН реакционной смеси в это время составляло 0,93. Эту реакционную смесь перемешивали при температуре 18°С в течение 23 часов. Затем к реакционной смеси добавляли 154 части катионообменной смолы и 232 части анионообменной смолы и перемешивали в течение двух часов. После этого ионообменную смолу отфильтровывали, так что получали дисперсию в деионизированной воде (2082 частей: содержание твердого вещества составляет 1,35%), содержащую комплекс поли(3,4-этилендиокситиофена) и полистиролсульфокислоты.

Пример 3

Сначала 49 частей 1%-ного водного раствора сульфата трехвалентного железа, 64,2 части 25%-ного водного раствора серной кислоты, 8,8 частей 3,4-этилен-диокситиофена и 120,7 частей 10,9%-ного водного раствора пероксодисерной кислоты добавляли к 1859 частям водного раствора, содержащего 22,2 части полистиролсульфокислоты. Значение рН реакционной смеси в это время составляло 0,93. Эту реакционную смесь перемешивали при температуре 18°С в течение 23 часов. Затем к реакционной смеси добавляли 154 части катионообменной смолы и 232 части анионообменной смолы и перемешивали в течение двух часов. После этого ионообменную смолу отфильтровывали, так что получали дисперсию в деионизированной воде (2081 частей: содержание твердого вещества составляет 1,35%), содержащую комплекс поли(3,4-этилендиокситиофена) и полистиролсульфокислоты.

Пример 4

Сначала 49 частей 1%-ного водного раствора сульфата трехвалентного железа, 30 частей концентрированной азотной кислоты, 8,8 частей 3,4-этилендиокситиофена и 121 часть 10,9%-ного водного раствора пероксодисерной кислоты добавляли к 1887 частям водного раствора, содержащего 22,2 части полистиролсульфокислоты. Значение рН реакционной смеси в это время составляло 0,83. Эту реакционную смесь перемешивали при температуре 18°С в течение 19 часов. Затем к реакционной смеси добавляли 154 части катионообменной смолы и 232 части анионообменной смолы и перемешивали в течение двух часов. После этого ионообменную смолу отфильтровывали, так что получали дисперсию в деионизированной воде (2075 частей: содержание твердого вещества составляет 1,36%), содержащую комплекс поли(3,4-этилендиокситиофена) и полистиролсульфокислоты.

Пример 5

Сначала 49 частей 1%-ного водного раствора сульфата трехвалентного железа, 25 частей трифторметансульфокислоты, 8,8 частей 3,4-этилендиокситиофена и 121 часть 10,9%-ного водного раствора пероксодисерной кислоты добавляли к 1850 частям водного раствора, содержащего 22,2 части полистиролсульфокислоты. Значение рН реакционной смеси в это время составляло 1,22. Эту реакционную смесь перемешивали при температуре 18°С в течение 23 часов. Затем к реакционной смеси добавляли 154 части катионообменной смолы и 232 части анионообменной смолы и перемешивали в течение двух часов. После этого ионообменную смолу отфильтровывали, так что получали дисперсию в деионизированной воде (2033 частей: содержание твердого вещества составляет 1,39%), содержащую комплекс поли(3,4-этилендиокситиофена) и полистиролсульфокислоты.

Пример 6

Сначала 49 частей 1%-ного водного раствора сульфата трехвалентного железа, 20 частей концентрированной соляной кислоты, 8,8 частей 3,4-этилендиокситиофена и 117 частей 10,9%-ного водного раствора пероксодисерной кислоты добавляли к 1887 частям водного раствора, содержащего 22,2 части полистиролсульфокислоты. Значение рН реакционной смеси в это время составляло 0,95. Эту реакционную смесь перемешивали при температуре 18°С в течение 23 часов. Затем к реакционной смеси добавляли 154 части катионообменной смолы и 232 части анионообменной смолы и перемешивали в течение двух часов. После этого ионообменную смолу отфильтровывали, так что получали дисперсию в деионизированной воде (2061 частей: содержание твердого вещества составляет 1,37%), содержащую комплекс поли(3,4-этилендиокситиофена) и полистиролсульфокислоты.

Пример 7

Сначала 5 частей водной дисперсии полиэфирной смолы, 4 части N-метилформамида и 1 часть фторуглеродного поверхностно-активного вещества добавляли к 90 частям водной дисперсии, содержащей комплекс поли(3,4-этилендиокситиофена) и полистиролсульфокислоты, полученный согласно примеру 1, и смесь перемешивали в течение одного часа, так что получали 100 частей композиции для покрытия.

Примеры 8-12

Следовали той же методике, как в примере 7, за исключением того, что полученную согласно примеру 1 водную дисперсию заменяли каждой из водных дисперсий, полученных в примерах 2-6, так что получали соответственно 100 частей композиции для покрытия.

Сравнительный пример 2

Следовали той же методике, как в примере 7, за исключением того, что полученную согласно примеру 1 водную дисперсию заменяли водной дисперсией, полученной в сравнительном примере 1, так что получали соответственно 100 частей композиции для покрытия.

Пример 13

Полученную в примере 7 композицию для покрытия наносили на поверхность пленки из полиэтилентерефталата с помощью каждого из трех типов вайербарсов и затем высушивали, так что получали покрытую тонкой пленкой подложку. В таблице 1 представлены результаты оценки полного светопропускания и величины матовости полученной подложки с покрытием и поверхностного удельного сопротивления и адгезии тонкой пленки к подложке. Полное светопропускание и величина матовости используемой в качестве подложки пленки из полиэтилентерефталата составляют 87,8% и 1,9%.

Примеры 14-18

Следовали той же методике, как в примере 13, за исключением того, что полученную согласно примеру 7 композицию для покрытия заменяли каждой из композиций для покрытия, полученных в примерах 8-12. В таблице 1 в совокупности представлены результаты оценки полученных тонких пленок на поверхности подложек.

Сравнительный пример 3

Следовали той же методике, как в примере 13, за исключением того, что полученную согласно примеру 7 композицию для покрытия заменяли композицией для покрытия, полученной в сравнительном примере 2. В таблице 1 в совокупности представлены результаты оценки полученных тонких пленок на поверхности подложек.

)

)

)

)

Как видно из таблицы 1, во всех примерах показаны более высокие величины полного светопропускания и более низкие поверхностные удельные сопротивления, чем таковые сравнительного примера. Величина матовости и адгезия в примерах и таковые в сравнительном примере по существу равны друг другу. Кроме того, покрытые тонкими пленками подложки, полученные в примерах 13-18 и в сравнительном примере 3, пятидесятикратно сгибали каждую в противоположных направлениях, так что радиус вогнутой части каждой из подвергнутых сгибанию пленок составлял 1 см, и поверхностное удельное сопротивление измеряли до и после сгибания. Поверхностное удельное сопротивление во всех случаях изменилось незначительно (в пределах ±5%), что указывает на то, что они являются гибкими. На чертеже представлена зависимость между полным светопропусканием и поверхностным удельным сопротивлением подложки с покрытием, указанной в таблице 1. Определяли поверхностное удельное сопротивление при полном светопропускании 80% и в таблице 2 представлены полученные результаты.

)

)

Как видно из таблицы 2, согласно примеру 13, где применяют композицию (пример 7), содержащую водную дисперсию (пример 1), полученную путем использования пероксодисерной кислоты в качестве окислителя, поверхностное удельное сопротивление (600 Ом/ ) при полном светопропускании 80% более чем на 50% ниже такового согласно сравнительному примеру 3, где использовали пероксодисульфат натрия.

) при полном светопропускании 80% более чем на 50% ниже такового согласно сравнительному примеру 3, где использовали пероксодисульфат натрия.

Также в случае (пример 14), где применяли композицию (полученную согласно примеру 8), содержащую водную дисперсию (полученную согласно примеру 2; эта дисперсия соответствует дисперсии, которая получена путем добавления серной кислоты к реакционной смеси согласно сравнительному примеру 1 с целью установления значения рН, равного 0,93), поверхностное удельное сопротивление при полном светопропускании 80% снижено от 1300 Ом/ (сравнительный пример 3, согласно которому используют дисперсию сравнительного примера 1) до 560 Ом/

(сравнительный пример 3, согласно которому используют дисперсию сравнительного примера 1) до 560 Ом/ ).

).

Кроме того, поверхностное удельное сопротивление при полном светопропускании 80% снижается, далее, за счет использования пероксодисерной кислоты в качестве окислителя и, кроме того, за счет добавления органической кислоты или неорганической кислоты для снижения значения рН, таким же образом, как согласно примерам 3-6 (см. примеры 15-18).

Таким образом, подложка с покрытием, обладающая хорошей прозрачностью и проводимостью, может быть получена путем использования пероксодисерной кислоты в качестве окислителя или использования любого окислителя в сочетании с кислотой, которую применяют для снижения значения рН.

Из композиции для покрытия, включающей содержащую комплекс поли(3,4-диалкокситиофена) и полианиона водную композицию, согласно настоящему изобретению может быть легко получена пленка путем "влажной технологии" и эта пленка обладает гибкостью и превосходной прозрачностью и проводимостью. Следовательно, композиция для покрытия согласно настоящему изобретению пригодна для получения поверхностных электродов электролюминесцентных панелей, пиксел-электродов жидкокристаллических дисплеев, электродов конденсаторов, различных прозрачных электродов таких, как прозрачные электроды сенсорных индикаторных панелей, и электромагнитной экранирующей оболочки экранных дисплеев. Кроме того, из композиции можно получать пленку при низкой температуре, которая обладает гибкостью, так что пленка особенно пригодна в качестве проводящей прозрачной пленки, образованной на подложке из пластмассовой пленки.

Изобретение относится к способу получения содержащей комплекс поли(3,4-диалкокситиофена) и полианиона водной дисперсии и к полученной таким способом водной дисперсии. Описан способ получения содержащей комплекс поли(3,4-диалкокситиофена) и полианиона водной дисперсии, включающий полимеризацию 3,4-диалкокситиофена, отвечающего формуле (I): где R1 и R2, независимо друг от друга, означают атом водорода или алкил с 1-4 атомами углерода, или вместе образуют алкиленовую группу с 1-4 атомами углерода, которая может быть замещена, в присутствии полианиона с использованием пероксодисерной кислоты в качестве окислителя в водном растворителе при значении рН, равном 1,5 или меньше, либо с использованием окислителя в водном растворителе, в который добавляют кислоту, выбираемую из группы, состоящей из водорастворимых неорганических кислот и водорастворимых органических кислот, в количестве, обеспечивающем снижение значения рН получаемой реакционной смеси до 1,5 или меньше. Также описана композиция для покрытия, включающая содержащую комплекс поли(3,4-диалкокситиофена) и полианиона водную дисперсию, а также описана подложка с проводящей прозрачной пленкой, получаемая путем нанесения указанной выше композиции. Технический результат - получение водной дисперсии, придающей получаемому из нее покрытию уменьшенное поверхностное удельное сопротивление. 3 н. и 1 з.п. ф-лы, 2 табл., 1 ил.

где R1 и R2, независимо друг от друга, означают атом водорода или алкил с 1-4 атомами углерода, или вместе образуют алкиленовую группу с 1-4 атомами углерода, которая может быть замещена, в присутствии полианиона с использованием пероксодисерной кислоты в качестве окислителя в водном растворителе при значении рН, равном 1,5 или меньше, либо с использованием окислителя в водном растворителе, в который добавляют кислоту, выбираемую из группы, состоящей из водорастворимых неорганических кислот и водорастворимых органических кислот, в количестве, обеспечивающем снижение значения рН получаемой реакционной смеси до 1,5 или меньше.

| Многоканальное устройство для нормализации фильтрации и преобразования сигналов датчиков постоянного тока | 1971 |

|

SU440957A1 |

| ПАТЕЯТНО-ТЕХНННЕСКАЯБИБЛИОТЕКА | 0 |

|

SU339340A1 |

| Способ полимеризации тиофена и его производных | 1974 |

|

SU513043A1 |

Авторы

Даты

2008-06-27—Публикация

2003-07-24—Подача