Изобретение может быть применено при производстве устройств, для функционирования которых требуется создание и поддержание вакуума или контролируемой газовой среды внутри рабочего объема. Изобретение может быть использовано в различных научных и технологических приложениях, например в лампах разрядного напряжения, генерирующих рентгеновских трубках, автоэмиссионных диодах, ускорителях частиц, полупроводниковых приборах, микроэлектромеханических системах.

Нанокомпозитная газопоглощающая структура обладает высокоразвитой поверхностью, что характеризует, во-первых, ее высокую сорбционную способность и, во-вторых, характеризует эффективность применения в миниатюрных устройствах с ограниченным рабочим объемом, например микроэлектромеханических системах.

Известна газопоглощающая пористая структура (патент США №7122100), изготавливаемая прессованием порошков активных металлов с органическими компонентами или без них, органические компоненты удаляются при последующей термической обработке, электрофорезе или трафаретной печати. Газопоглощающий материал изготавливается из активных металлов и их сплавов, затем в виде порошков с размерами частиц в диапазоне 20-100 мкм подвергается термическому спеканию в инертной атмосфере или в вакууме при температуре 800-1200°С, обеспечивая пористость и механическую прочность структуры. Проблема осыпания микрочастиц решается нанесением несплошной металлической пленки на поверхность газопоглотителя.

Недостатками газопоглощающей структуры являются: высокие температуры технологического процесса спекания порошков; сложность монтажа в миниатюрные изделия, например микроэлектромеханические системы; эффективная поверхность структуры ограничена из-за относительно больших размеров частиц - 20-100 мкм, а использование порошков с меньшим диаметром частиц проблематично.

Наиболее близкой по технической сути является газопоглощающая структура по патенту США №7745014, принятая нами за прототип. Газопоглощающая структура состоит из двух слоев: нижнего, пористого слоя, обеспечивающего высокую сорбционную емкость, и верхнего слоя, обеспечивающего низкую температуру активации. Пористость структуры определяется особенностями реализации процесса катодного распыления: подложка, на которую ведется распыление, охлаждается, это затрудняет миграцию осажденных атомов и, соответственно, их упорядочение в виде регулярной структуры. В результате получается иррегулярная гранулированная пленочная структура. Толщина структуры находится в интервале 1-10 мкм, при этом должна быть обеспечена требуемая сорбционная емкость. Описываемые структуры обладают достаточно высоким значением эффективной поверхности, отношение эффективной поверхности к геометрической составляет не менее 20.

Недостатком газопоглощающей структуры является ограничение по толщине, проблематично получение структур с толщиной более 50 мкм, ограничивающим фактором является, в основном, длительное время формирования структуры с использованием процесса катодного распыления. Другой недостаток способа - отсутствие открытой пористости материала, что затрудняет диффузию газа в материал, особенно с возрастанием толщины газопоглощающей структуры.

Задача изобретения - предложение нанокомпозитной газопоглощающей структуры с повышенным значением эффективной поверхности и сорбционной емкости, в которой также отсутствует осыпание микрочастиц.

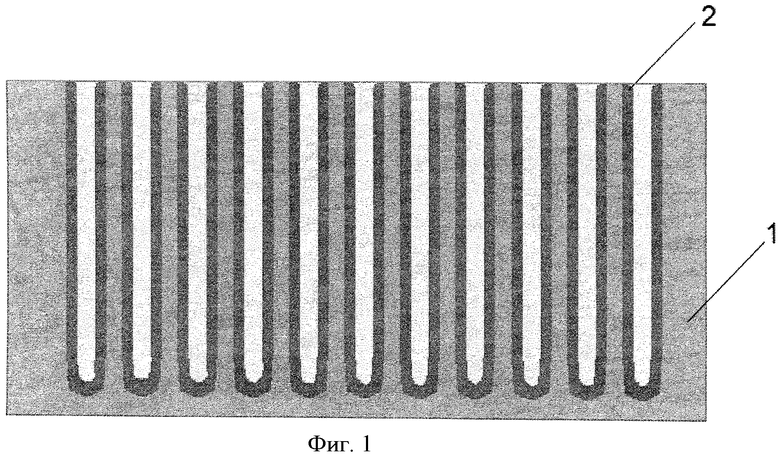

Нанокомпозитная газопоглощающая структура представлена на фиг.1, где: 1 - пористый кремний, 2 - слой активного металла.

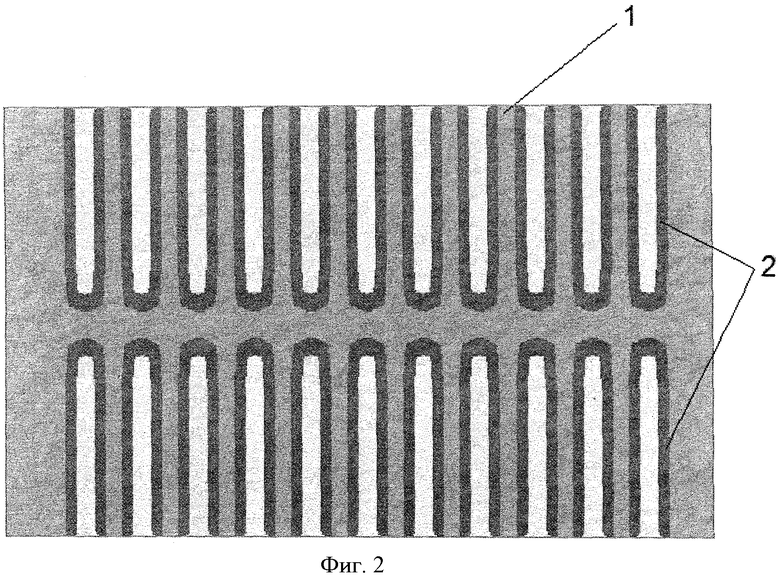

Может быть также реализована двусторонняя газопоглощающая структура, представленная на фиг.2, где: 1 - пористый кремний, 2 - слой активного металла.

Изобретение позволяет создавать нанокомпозитные газопоглощающие структуры с высоким значением эффективной поверхности и с большей толщиной по сравнению с прототипом. Высокое значение эффективной поверхности достигается за счет использования пористого кремния с порами нанометрового диапазона в качестве матрицы для нанесения активных металлов и их сплавов. Эффективная поверхность структуры с порами нанометрового диапазона составляет до 1000 м2/см3. Кроме того, использование кремния при изготовлении газопоглощающей структуры позволяет создавать газопоглотитель большей толщины по сравнению с прототипом, от 300 мкм и более. Толщина газопоглощающей структуры в прототипе имеет значение не более 50 мкм, что ограничивается возможностями процесса катодного распыления, получение структур с толщиной более 50 мкм технологически затруднительно из-за большого времени проведения процесса. Также при толщине структур более 50 мкм в прототипе будет затруднена диффузия газов вглубь газопоглощающего материала, так как структура прототипа не имеет истинной пористости, а представляет собой гранулированную пленку, в связи с этим диффузия газов происходит, вероятнее всего, по границам зерен иррегулярной структуры. В отличие от прототипа, предлагаемая нами нанокомпозитная газопоглощающая структура имеет открытую пористость и сохраняет ее по всей глубине пор, при этом глубина определяется толщиной используемой кремниевой подложки и может достигать нескольких сотен микрометров (фиг.1, фиг.2).

Изобретение также имеет ряд преимуществ и по сравнению с газопоглощающими структурами, изготавливаемыми методами порошковой металлургии. Во-первых, при изготовлении газопоглощающих структур спеканием используются порошки с диаметром частиц 20-100 мкм, в результате чего прессованная газопоглощающая структура обладает гораздо меньшей пористостью, чем предлагаемая нами нанокомпозитная газопоглощающая структура. Применяемый нами способ наноструктурирования обеспечивает получение регулярной пористой структуры с диаметром пор до 10 нм. Во-вторых, при изготовлении газопоглощающих структур методами спекания используются высокие температуры, от 800 до 1200°С. Максимальная же температура, используемая при изготовлении предлагаемой нами нанокомпозитной газопоглощающей структуры, составляет 200°С. В-третьих, затруднительно использование газопоглощающих структур, изготавливаемых методами порошковой металлургии, в миниатюрных изделиях, например, микроэлектромеханических системах: проблематичен монтаж таких структур внутрь миниатюрного объема из-за относительно больших размеров; сложность обработки подобных структур технологиями микросистемной техники; осыпание микрочастиц прессованных газопоглощающих структур приводит к нарушениям функционирования микроэлектромеханических систем. Для решения проблемы осыпания частиц в приводимом аналоге (патент США №7122100) используется напыление несплошной металлической пленки, которая предотвращает осыпание. Однако подобное техническое решение не снимает полностью проблему осыпания, так как защитный слой может нарушаться при механообработке структуры, например, перед ее монтажом в корпус. Предлагаемое нами изобретение полностью лишено описанных недостатков: технология получения нанокомпозитной газопоглощающей структуры исключает образование и осыпание микрочастиц; нанокомпозитная газопоглощающая структура на основе пористого кремния может быть легко встраиваема внутрь миниатюрных объемов, так как могут применяться отработанные в микросистемной технике технологии сборки; получение требуемых конфигураций нанокомпозитной газопоглощающей структуры может осуществляться стандартными технологиями микрообработки кремния.

Рассмотрим особенности создания нанокомпозитной газопоглощающей структуры. Для получения пористого кремния применяется технология электрохимического анодирования, которая обеспечивает получение пористой структуры с диаметром пор в диапазоне от 10 нм до нескольких мкм, глубина пор, при этом, не лимитируется и может соответствовать толщине используемой кремниевой подложки. Диаметр пор и их глубина определяют пористость структуры. Осаждение активных металлов на стенки пор кремния производится электрохимическим способом, который обеспечивает нанесение слоя металлов равномерно по всей поверхности пор с сохранением открытой пористости структуры.

Толщина слоя активных металлов в газопоглощающей структуре варьируется в широком диапазоне и определяется размером пор и требованием сохранения открытой пористости. Для получения кремниевой матрицы могут быть использованы монокристаллические кремниевые пластины толщиной 300-500 мкм, применяемые в микроэлектронной и микросистемной технологии, а также кремниевые слои, формируемые, например, осаждением кремния из газовой фазы.

Для реализации практической реализации изобретения используются следующие технологические процессы. Для электрохимического травления применяется вертикальный вариант фторопластовой ячейки с кремниевым анодом и платиновым катодом, конструктивно выполненным в виде сетки. Используется подложка монокристаллического кремния размером р-типа ориентации (100) с удельным сопротивлением 10 Ом·см. Состав раствора электролита включает HF, C2H5OH и H2O. Перед электрохимическим травлением подложка кремния выдерживается в водном растворе HF для снятия естественного поверхностного окисла, после чего промывается в деионизованной воде и устанавливается в электрохимическую ячейку. Через ячейку пропускают ток, величина которого в процессе анодирования поддерживается постоянной в пределах 0,5%. Травление ведется при отсутствии внешнего освещения. После электрохимического травления электролит сливается, а кремниевая структура промывается деионизованной водой. Затем ячейка заполняется электролитом для электрохимического осаждения газопоглощающих слоев.

Формирование газопоглощающих слоев может быть реализовано электролитическим осаждением титана. Осаждение ведется из водного раствора оксалата титана (TiC2O4) при комнатной температуре и плотности тока 30-50 мА. После осаждения слоя металла структура промывается этиловым спиртом, затем высушивается в вакуумной камере при температуре 200°С в течение 20 мин. Толщина осажденных пленок варьируется в широком диапазоне и определяется, во-первых, размером пор, в которые ведется осаждение и, во-вторых, требованием сохранения открытой пористости структуры.

Таким образом, реализация изобретения обеспечивает эффективную поверхность нанокомпозитной газопоглощающей структуры до 1000 м2/см3. Газопоглощающая структура может быть реализована практически без ограничений по толщине, толщина структуры ограничивается только толщиной используемой кремниевой подложки - это дает эффект увеличения сорбционной емкости по сравнению с прототипом. Также преимуществом по сравнению с прототипом является то, что реализуемая структура обладает открытой пористостью.

Источники информации

1. Патент США №7122100.

2. Патент США №7745014 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОКОМПОЗИТНАЯ ГАЗОПОГЛОЩАЮЩАЯ СТРУКТУРА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2523718C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОПОГЛОЩАЮЩЕЙ СТРУКТУРЫ | 2011 |

|

RU2474912C1 |

| ВАРИКАП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2614663C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2358359C1 |

| МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ ВЗРЫВАТЕЛЬ ИЗОХОРИЧЕСКИЙ | 2012 |

|

RU2522362C1 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2017 |

|

RU2662454C1 |

| МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ ВЗРЫВАТЕЛЬ | 2012 |

|

RU2522323C1 |

| Зонд для сканирующей зондовой микроскопии и способ его изготовления (варианты) | 2017 |

|

RU2660418C1 |

| Способ получения многослойных нанокомпозитных пленок CuO/C с сенсорными свойствами в широком спектральном оптическом диапазоне | 2023 |

|

RU2810420C1 |

Предложенное изобретение относится к вакуумной технике и представляет собой газопоглощающий материал в виде нанокомпозитной газопоглощающей структуры для поддержания вакуума в различных приборах, в том числе и в микроэлектромеханических системах. Нанокомпозитная газопоглощающая структура представляет собой пористый кремний с порами нанометрового диапазона, которые заполнены газопоглощающим слоем из активного металла или его сплава. Полученная таким образом структура обладает высоким значением эффективной поверхности с высоким значением сорбционной емкости за счет использования пористого кремния с порами нанометрового диапазона и активных металлов и их сплавов с открытой пористостью, размещенных в матрице кремния, что является техническим результатом изобретения. Кроме того, полученная структура исключает образование и осыпание микрочастиц и может быть легко встроена внутрь миниатюрных объемов. 2 ил.

Нанокомпозитная газопоглощающая структура, включающая пористую структуру, газопоглощающий слой, отличающаяся тем, что пористая структура представляет собой пористый кремний с порами нанометрового диапазона, который служит матрицей для газопоглощающего слоя из активных металлов и их сплавов, с открытой пористостью.

| US 7745014 B1, 29.06.2009 | |||

| US 7122100 B1, 17.10.2006 | |||

| Устройство для выборочного печатания | 1975 |

|

SU537851A1 |

| СПОСОБ УВЕЛИЧЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ПРОЦЕССОВ ОСАЖДЕНИЯ ТОНКИХ ПЛЕНОК НА ПОДЛОЖКУ | 2000 |

|

RU2240377C2 |

| СПОСОБ УДАЛЕНИЯ ГАЗООБРАЗНЫХ ПРИМЕСЕЙ ИЗ ПОТОКА ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2123971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2073931C1 |

| Материал для теплоизлучающего покрытия вращающегося анода рентгеновской трубки | 1990 |

|

SU1746426A1 |

Авторы

Даты

2012-01-10—Публикация

2010-12-01—Подача