Область, к которой относится изобретение

Настоящее изобретение относится к жидкой моющей композиции, содержащей алкоксилированный полиэтилениминовый полимер, аминоксид и сульфатное или сульфонатное поверхностно-активное вещество для обеспечения улучшенного удаления жировых загрязнений с поверхности посуды.

Уровень техники

Удаление жира при помощи жидких моющих композиций является актуальной задачей для потребителей. Потребители, использующие жидкое моющее средство в качестве композиции жидкого моющего средства для бытового мытья посуды, склонны использовать ее для мытья сильнозагрязненных, замасленных изделий в конце мойки, после того как вымыты более легкообрабатываемые изделия, такие как стаканы и мелкая посуда.

Для удаления жира композиции жидкого моющего средства для легкого мытья посуды нуждаются в сильном вспенивании. Неожиданно было обнаружено, что настоящее изобретение придает жидкой композиции для мытья посуды улучшенную очищающую способность при сохранении приемлемого общего количества очистителя и высоты пены.

Сущность изобретения

Настоящее изобретение относится к жидким моющим композициям, содержащим: (а) от примерно 0,1 мас.% до примерно 10 мас.% алкоксилированного полиэтилениминового полимера, содержащего полиэтилениминовую главную цепь со средневзвешенной молекулярной массой от примерно 400 до примерно 10000, и этот алкоксилированный полиэтилениминовый полимер содержит далее: (1) одну или две модификации алкоксилирования на атом азота посредством полиоксиалкиленовой цепи, имеющей в среднем от примерно 1 до примерно 30 алкоксидных групп на модификацию, при этом концевая алкоксигруппа модификации алкоксилирования заканчивается атомом водорода, C1-C4 алкилом или их смесями; (2) замещение одной C1-C4 алкильной группы и одной или двух модификаций алкоксилирования на атом азота полиалкиленоксидной цепью, имеющей в среднем от примерно 1 до примерно 40 алкоксигрупп на модификацию, при этом концевая алкоксигруппа заканчивается водородом, C1-C4 алкилом или их смесью; или (3) их сочетание; и (b) от примерно 5 мас.% до примерно 40 мас.% сульфатного или сульфонатного поверхностно-активного вещества (ПАВ).

Все цитируемые документы, в релевантной части, включены в заявку посредством ссылки; цитирование любого из них не должно рассматриваться как признание их релевантным уровнем техники в отношении настоящего изобретения.

Подробное описание изобретения

Жидкие моющие композиции по настоящему изобретению неожиданно обеспечивают улучшенное удаление жировых загрязнений при сохранении высоты пены и приемлемого общего содержания такого очистителя в жидких композициях для мытья посуды.

Как используется в данной заявке, под «жировым загрязнением» подразумеваются вещества, содержащие по меньшей мере часть (т.е. по меньшей мере 0,5 мас.% от массы загрязнения) насыщенных и ненасыщенных жиров и масел, предпочтительно жиров и масел животного происхождения, таких как говяжий и (или) куриный жир.

Как используется в данной заявке, «профиль пены» означает меру вспенивания (низкую или высокую) и стойкость вспенивания (длительную или ограниченную) в процессе мойки, которая возникает при использовании жидких моющих композиций настоящего изобретения. Для жидких композиций для мытья посуды требуется сильное и стойкое вспенивание. Это особенно важно для жидких композиций для мытья посуды, поскольку потребитель использует вспенивание как показатель эффективности моющей композиции. Кроме того, потребитель жидкой композиции для мытья посуды также использует профиль пены как показатель того, что моющий раствор все еще содержит активные компоненты ПАВ. Обычно потребитель обновляет моющий раствор при уменьшении вспенивания. Таким образом, потребитель будет склонен менять состав жидкой композиции для мытья посуды с низким вспениванием чаще, чем это необходимо, по причине низкого уровня вспенивания.

Как используется в данной заявке, «посуда» подразумевает такие поверхности, как блюда, стаканы, кружки, сковородки, противни и столовые приборы, изготовленные из керамики, фарфора, металла, стекла, пластика (полиэтилена, полипропилена, полистирола и т.д.) и дерева.

Как используется в данной заявке, «жидкая моющая композиция для мытья посуды в мягких условиях» относится к таким композициям, которые используются при ручной мойке посуды. Эти композиции обычно дают значительное вспенивание или пенообразование.

Как используется в данной заявке, если указано явно, все диапазоны значений представлены в формате «от Х до Y» или «от примерно Х до примерно Y». Следует понимать, что любое предельное значение, указанное в настоящем описании, будет включать в себя любое максимальное или минимальное значение, как если бы такое максимальное или минимальное предельное значение было указано непосредственно. Любой диапазон, приведенный в данном описании, будет включать в себя любой более узкий поддиапазон, как если бы такой поддиапазон был бы указан непосредственно.

Если не указано иное, массовые проценты даны по отношению к массовому содержанию в жидкой моющей композиции. Все температуры, если не указано иное, даны по шкале Цельсия.

Алкоксилированный полиэтилениминовый полимер

Композиция по настоящему изобретению может содержать от примерно 0,01 мас.% до примерно 2 мас.%, предпочтительнее от примерно 0,1 мас.% до примерно 1,5 мас.%, более предпочтительно от примерно 0,2 мас.% до примерно 1,5 мас.% алкоксилированного полиэтиленимина, в расчете на массу композиции.

Согласно настоящему изобретению алкоксилированный полиэтиленимин имеет полиэтилениминовую главную цепь со средневзвешенной молекулярной массой от примерно 400 до примерно 10000, предпочтительнее от примерно 400 до примерно 7000, альтернативно от примерно 3000 до примерно 7000.

Алкоксилирование полиэтилениминовой главной цепи включает в себя: (1) одну или две модификации алкоксилирования на атом азота в полиэтилениминовой главной цепи в зависимости от того, проводится ли модификация у внутреннего атома азота или же у концевого атома азота, причем модификация алкоксилирования состоит из замещения атома водорода полилкоксиленовой цепи, имеющей в среднем от примерно 1 до примерно 40 алкоксидных групп на модификацию, где концевая алкоксигруппа модификации алкоксилирования заканчивается водородом, C1-C4 алкилом или их смесями; (2) замещение одной С1-С4 алкильной группы и одной или двух модификаций алкоксилирования на атом азота в полиэтилениминовой главной цепи в зависимости от того, происходит ли замещение у внутреннего или концевого азота, причем модификация алкоксилирования состоит из замещения атома водорода полилкоксиленовой цепи, имеющей в среднем от примерно 1 до примерно 40 алкоксидных групп на модификацию, где концевая алкоксигруппа модификации алкоксилирования заканчивается водородом, С1-С4 алкилом или их смесями; или (3) их сочетание.

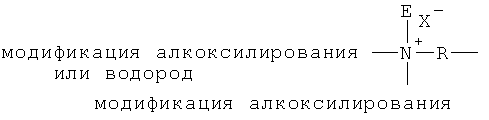

Например, ниже показаны неограничивающие возможные модификации концевого атома азота полиэтилениминовой главной цепи, где R представляет собой этиленовый спейсер, а Е представляет собой C1-C4 алкильную группу и Х- представляет собой подходящий водорастворимый противоион.

или

Кроме того, ниже показаны неограничивающие примеры возможных модификаций у внутренних атомов азота полиэтилениминовой главной цепи, где R представляет собой этиленовый спейсер, а Е представляет собой C1-C4 алкильную группу и Х- представляет собой подходящий водорастворимый противоион.

или

или

Модификация алкоксилирования полиэтилениминовой главной цепи состоит в замещении атома водорода полиаклиленоксидной цепью, имеющей в среднем от примерно 1 до примерно 30 алкоксидных групп, предпочтительно от примерно 5 до примерно 20 алкоксидных групп. Алкоксидные группы выбраны из этокси- (ЭО), 1,2-пропокси- (1,2-ПО), 1,3-пропокси- (1,3-ПО), бутоксигрупп (БО) и их сочетаний. Предпочтительно, полиалкоксиленовая цепь выбирается из этоксигрупп и блоков этокси/пропоксигрупп. Более предпочтительно, полиалкоксиленовая цепь представляет собой этоксигруппы со средней степенью от примерно 5 до примерно 15, а полиалкоксиленовая цепь представляет собой блоки этокси/пропоксигрупп со средней степенью этоксилирования от примерно 5 до примерно 15 и средней степенью пропоксилирования от примерно 1 до примерно 16. Более предпочтительно, полиалкоксиленовая цепь представляет собой блоки этокси/пропоксигрупп, где блок пропоксигруппы является концевой алкоксигруппой.

Модификация может приводить к постоянной кватернизации атомов азота полиэтилениминовой главной цепи. Степень постоянной кватернизации атомов азота полиэтилениминовой главной цепи может составлять от 0% до примерно 30%. Предпочтительно, чтобы в полиэтилениминовой главной цепи было менее 30% постоянно кватернизованных атомов азота.

Предпочтительный модифицированный полиэтиленимин имеет общую структурную формулу (I):

где полиэтилениминовая главная цепь имеет средневзвешенную молекулярную массу 600 или 5000, n в формуле (I) имеет значение 5-10, a R в формуле (I) выбирается из водорода, C1-C4 алкила и их смесей.

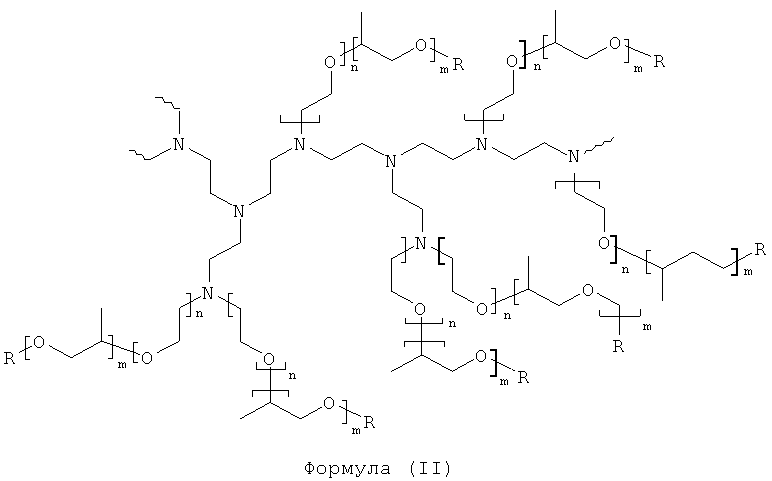

Другой предпочтительный полиэтиленимин имеет общую структурную формулу (II):

где полиэтилениминовая главная цепь имеет средневзвешенную молекулярную массу или 600 или 5000, в формуле (II) n имеет среднее значение 10, m в среднем равно 7, a R выбирается из водорода, C1-C4 алкила и их смесей. Степень постоянной кватернизации атомов азота полиэтилениминовой главной цепи по формуле (II) может составлять от 0 % до примерно 22%.

Такие полиамины могут быть получены, например, полимеризацией этиленимина в присутствии такого катализатора, как диоксид углерода, дисульфит натрия, серная кислота, пероксид водорода, соляная кислота, уксусная кислота и т.п.

ПРИМЕР 1

Полиэтиленимин (с молекулярной массой главной цепи 5000), далее - PEI 5000, с 7 этоксигруппами (ЭО) на один атом азота полиэтилениминовой главной цепи (NH)

а) Обработка PEI 5000 с 1 EO/NH

В 2 л реакторе нагревают до 80°С 900 г 50 мас.% водного раствора PEI 5000 (молекулярная масса главной цепи 5000) и трижды продувают азотом (до тех пор, пока не будет достигнуто давление 500 кПа (5 бар)). Увеличивают температуру до 90°С и добавляют 461 г этиленоксида до тех пор, пока давление не вырастет до 500 кПа (5 бар). Продуванием азотом при 80°С и вакууме 50 кПа (500 мбар) в течение 2 часов удаляют летучие компоненты. Собирают 1345 г 68%-ного водного раствора, который содержит PEI 5000 с 1 EO/NH.

б) Алкоксилирование в присутствии растворителя

В 2 л реакторе обрабатывают 362 г 68,5% водного раствора, полученного на стадии а), 31 г 40%-ного водного раствора гидроксида калия и 300 г ксилола, и трижды продувают азотом, пока не будет достигнуто давление 500 кПа (5 бар). Удаляют воду в течение 4 часов при 170°С (в присутствии растворителя). При 120°С и давлении 300 кПа добавляют 753 г этиленоксида при 120°С и давлении 300 кПа (3 бар). Перемешивают 3 часа при 120°С. Удаляют из соединения растворитель и продувают водяным паром при 120°С в течение 3 часов. Собирают 1000 г светло-коричневатой вязкой жидкости (амин: 2,5448 ммоль КОН/г; значение рН 1%-ного водного 11,2), которая и является целевым продуктом (PEI 5000 - 7 EO/NH).

ПРИМЕР 2

Полиэтиленимин (с молекулярной массой главной цепи 5000), далее - PEI 5000, с 10 этоксигруппами (ЭО) и 7 пропоксигруппами (ПО) на один атом азота полиэтилениминовой главной цепи (NH)

а) Обработка PEI 5000 с 1 EO/NH, как в примере 1.

б) Алкоксилирование.

В 2 л реакторе обрабатывают 163 г 68,4% водного раствора, полученного на стадии а), 13,9 г 40%-ного водного раствора гидроксида калия, нагревают до 70°С и трижды продувают азотом, пока не будет достигнуто давление 500 кПа (5 бар). Удаляют воду в течение 4 часов при 120°С и вакууме 1 кПа (10 мбар). При 120°С добавляют 506 г этиленоксида до тех пор, пока не будет достигнуто давление 800 кПа (8 бар). Перемешивают 4 часа при 120°С. Продувают азотом при 120°С. Добавляют 519 г пропиленоксида при 120°С до тех пор, пока давление не достигнет 800 кПа (8 бар). Перемешивают в течение 4 часов при 102°С. Удаляют летучие компоненты продувкой азотом при 80°С или в вакууме 50 кПа (500 мбар) и температуре 80°С. Собирают 1178 г светло-коричневатой вязкой жидкости (аминовый титр: 0,9276 ммоль КОН/г; значение рН 1%-ного водного 10,67), которая и является целевым продуктом (PEI 5000-10 EO/NH - 7 PO/NH).

ИЛИ

Альтернативно: б) Алкоксилирование в присутствии растворителя.

В 2 л реакторе обрабатывают 137 г 68,7% водного раствора, полученного на стадии а), 11,8 г 40% водного раствора гидроксида калия и 300 г ксилола и трижды продувают азотом (до достижения давления 500 кПа (5 бар)). Удаляют имеющуюся воду в течение последующих 4 часов, поддерживая температуру 170°С (при удалении растворителя). Добавляют 428 г этиленоксида при 120°С до получения давления 300 кПа (3 бар) и перемешивают 2 часа при 120°С. Продувают азотом при 120°С. Добавляют 439 г пропиленоксида при 120°С до тех пор, пока не давление не достигнет 300 кПа (3 бар). Перемешивают при 120°С в течение 3 часов. Удаляют растворитель из соединения и продувают водяным паром при температуре 120°С в течение 3 часов. Собирают 956 г светло-коричневатой вязкой жидкости (титр амина: 0,9672 ммоль КОН/г; значение рН 1%-ного водного 10,69), которая и является целевым продуктом (PEI 5000 - 10 PO/NH - 7 PO/NH).

ПРИМЕР 3

Полиэтиленимин (с молекулярной массой главной цепи 5000), далее - PEI 5000, с 10 этоксигруппами (ЭО) и 7 пропоксигруппами (РО) на один атом азота полиэтилениминовой главной цепи (NH) с 22%-ной кватернизацией

PEI 5000 получают, как описано в примере 2.

а) Кватернизация.

300 г PEI 5000 10 PO/NH - 7 PO/NH (пример 2) нагревают, в атмосфере азота, до 60°С. Затем по каплям добавляют 7,3 г диметилсульфата. Повышают температуру до 70°С и смесь перемешивают в течение 3 часов. Восстановление аминового титра (с 0,9672 ммоль/г до 0,7514 ммоль/г) свидетельствует о кватернизации 22% N. Получают 307 г коричневатой, вязкой жидкости, которая представляет собой PEI 5000 - (10 PO/NH-7 PO)/NH - 22% кват.

ПРИМЕР 4

Полиэтиленимин (с молекулярной массой главной цепи 600), далее - PEI 600, с 10 этоксигруппами (ЭО) и 7 пропоксигруппами (РО) на один атом азота полиэтилениминовой главной цепи (NH)

а) Обработка PEI 600 с помощью 1 EO/NH.

В 2 л реакторе нагревают до 90°С 516 г полиэтиленимина 600 (молекулярная масса 600 г/моль) и 10,3 г воды и трижды продувают азотом, пока давление не достигнет 5 бар. При 90°С добавляют 528 г этиленоксида. После 1 часа перемешивания при 90°С получают 1050 г жидкости. Летучие компоненты удаляют продувкой азотом или в вакууме при 90°С и 10 мбар. Жидкость содержит PEI 600 с 1 EO/NH.

б) Алкоксилирование.

В 2 л реакторе обрабатывают 86 г жидкости, полученной на стадии а), 10,8 г 40%-ного водного раствора КОН, нагревают до 80°С и трижды продувают аргоном, пока не будет достигнуто давление 5 бар. Удаляют воду в течение 2,5 часа при 120°С и вакууме 10 мбар. Затем реактор продувается азотом и при 120°С добавляют 393 г пропиленоксида и перемешивают при данной температуре в течение 2 часов. Продувкой азотом, или в вакууме 500 мбар при 80°С, удаляют летучие компоненты. Получают 865 г светло-коричневатой вязкой жидкости (аминовый титр: 1,0137 ммоль КОН/г; значение рН 1%-ного водного 11,15), которая и является целевым продуктом (PEI 60010 EO/NH - 7 PO/NH).

Водный жидкий носитель

Жидкие композиции моющих средств по настоящему изобретению дополнительно содержат от примерно 30% до примерно 80% водного жидкого носителя, в котором растворяются, диспергируются или суспендируются прочие необходимые или опциональные компоненты композиции. Более предпочтительно, водный жидкий носитель будет составлять от примерно 45% до примерно 70%, более предпочтительно от примерно 45% до примерно 65% композиций по настоящему изобретению.

Одним предпочтительным компонентом жидкого водного носителя является вода. Однако жидкий водный носитель может содержать и другие материалы, которые представляют собой жидкости или которые растворяются в жидком носителе при комнатной (20-25°С) температуре и которые также могут выполнять некоторые иные функции, кроме инертного наполнителя. В зависимости от географии использования жидкой моющей композиции по настоящему изобретению вода в составе жидкого водного носителя может иметь жесткость на уровне 2-30 грн/галл (гран на галлон; известная специалистам мера жесткости воды).

рН композиции

Жидкая композиция моющего средства может иметь любое подходящее значение рН. Предпочтительно, рН композиции устанавливается между 4 и 14. Более предпочтительно, композиция имеет рН между 6 и 13, еще более предпочтительно между 6 и 10. рН композиции может регулироваться при помощи известных из уровня техники изменяющих рН компонентов.

Густота композиции

Предпочтительно жидкие композиции моющих средств по настоящему изобретению являются загущенными и имеют вязкость более 500 сП при 20°С. Более предпочтительно вязкость указанной композиции находится между 500 до 1100 сП. В настоящее изобретение не входят композиции, имеющие вид микроэмульсий.

Поверхностно-активные вещества (ПАВ)

Жидкая композиция моющего вещества согласно настоящему изобретению может дополнительно содержать поверхностно-активные вещества, отличные от среднеразветвленных аминоксидов, обсуждавшихся ранее, и выбранные из неионогенных, анионогенных, катионогенных ПАВ, амфолитных, цвиттерионных, полуполярных неионогенных ПАВ и их смесей. Опционально, когда они присутствуют, ПАВ могут составлять от примерно 0,01 мас.% до примерно 50 мас.% от массы жидких моющих композиций по настоящему изобретению, предпочтительно от примерно 1 мас.% до примерно 50 мас.% от массы жидкой моющей композиции. Неограничивающие изобретение примеры опциональных ПАВ рассматриваются далее.

Анионные ПАВ

Сульфатные или сульфонатные ПАВ

Сульфатное или сульфонатное ПАВ присутствует в количестве по меньшей мере 5%, более предпочтительно от 5% до 40%, а наиболее предпочтительно от 5% до 30% от массы жидкой моющей композиции.

Подходящие для использования в композициях по настоящему изобретению сульфатные или сульфонатные ПАВ включают в себя водорастворимые соли или кислоты С10-С14 алкил, или гидроксиалкил, сульфата или сульфонатов. Подходящие противоионы включают в себя водород, катион щелочного металла или аммония, или замещенного аммония, но предпочтительно натрий.

Если углеводородная цепь разветвлена, она предпочтительно содержит С1-4 алкильные звенья ветвления. Средний процент разветвления сульфатного или сульфонатного ПАВ предпочтительно составляет более 30%, предпочтительнее от 35% до 80%, наиболее предпочтительно от 40% до 60% от всех углеводородных цепей.

Сульфатные или сульфонатные ПАВ могут выбираться из С11-C18 алкилбензол-сульфонатов (LAS), C8-C20 первичных, разветвленных или неупорядоченных алкилсульфонатов (AS); С10-C18 вторичных (2,3) алкилсульфатов; С10-C18 алкоксиалкилсульфатов (AExS), где х предпочтительно составляет 1-30; C10-C18 алкоксиалкилкарбоксилатов, предпочтительно содержащих 1-5 этоксидных звеньев; среднеразветвленных алкилсульфатов, подобных описанным в патентах США №№6.020.303 и 6.060.443; среднеразветвленных алкоксиалкилсульфатов, подобных описанным в патентах США №№6.008.181 и 6.020.303; модифицированных алкилбензолсульфонатов (MLAS), подобных описанным в публикациях международных заявок WO 99/05243, WO 99/05242, WO 99/05244, WO 99/05082, WO 99/05084, WO 99/05241, WO 99/07656, WO 00/23549 и WO 00/23548; сульфонаты метилового эфира (MES) и альфа-олефинсульфонаты (AOS).

Обычно используемые ПАВ на основе алкилсульфонатов и (или) алкильсульфатов глицерина имеют высокое содержание мономера (более 60 мас.% от массы ПАВ на основе алкилсульфоната глицерина). Как используется в данной заявке, «олигомер» включает в себя димер, тример, тетрамер и олигомеры до гептамеров ПАВ на основе алкилсульфоната и (или) алкилсульфата глицерина. Минимизации содержания мономера может быть от 0 мас.% до примерно 60 мас.%, от 0 мас.% до примерно 55 мас.%, от 0 мас.% до примерно 50 мас.%, от 0 мас.% до примерно 30 мас.% от массы имеющегося глицерин-алкилсуфонатного и (или) алкилсульфатного ПАВ.

Глицерин-алкилсуфонатное и (или) алкилсульфатное ПАВ, пригодное для использования в настоящем изобретении, включает в себя ПАВ, имеющие длину цепи от С10-С40, С10-С22, C12-C18 и C16-C18. Алкильная цепь может быть разветвленной или неразветвленной, причем ветвления, при их наличии, содержат С1-4 алкильную группу, например метильную (C1) или этильную (С2). Обычно структуры подходящих олигомеров глицерин-алкилсульфонатных ПАВ, которые могут использоваться в рамках настоящего изобретения, включают в себя (А) димеры; (Б) тримеры и (В) тетрамеры.

Специалист определит, что противоион может быть замещен другими подходящими растворимыми катионами, отличными от натрия, как показано выше. R в вышеуказанных структурах (А)-(В) представляет собой С10-40, С10-22, C12-18 и C16-18. Алкильная цепь может быть разветвленной или неразветвленной, причем ветвления, при их наличии, содержат С1-4 группы, например метильную (C1) или этильную (С2). Специалисту также ясно, что соответствующие олигомеры глицерин-алкилсульфатного ПАВ могут также иметь похожие структуры с группой SO3 -, являющейся группой OSO3 -.

Содержание олигомера глицерин-алкилсульфатного и (или) алкилсульфонатного ПАВ может находиться между примерно 40 мас.% и 100 мас.%, примерно 45 мас.% и 100 мас.%, примерно 50 мас.% и 100 мас.%, примерно 70 мас.% и 100 мас.% от массы глицерин-алкилсульфатного и (или) алкилсульфонатного ПАВ. Как используется в данной заявке, «содержание олигомера» обозначает сумму олигомеров глицерин-алкилсульфатного и (или) алкилсульфонатного ПАВ, таких как димеры, тримеры, квадримеры и более (гептамеры), присутствующих в глицерин-алкилсульфатном и (или) алкилсульфонатном ПАВ. Более конкретно, как показано ниже в Таблице 1, неограничивающие изобретение примеры содержания олигомера глицерин-алкилсульфонатного ПАВ показывают массовое процентное содержание присутствующих олигомеров и минимизацию содержания мономера глицерин-алкилсульфонатного ПАВ. Глицерин-алкилсульфонатное ПАВ опционально присутствует в количестве по меньшей мере 10%, более предпочтительно от 10% до 40%, и наиболее предпочтительно от 10% до 30% от массы композиции.

Диалкилсульфосукцинаты

Опциональным компонентом, используемым в жидких моющих композициях по настоящему изобретению, являются диалкилсульфосукцинаты. Диалкилсульфосукцинат может представлять собой разветвленный или неразветвленный C6-15 диалкилсульфосукцинат. Алкильные группы могут быть симметричными (т.е. алкильные группы одинаковые) или асимметричными (т.е. алкильные группы различные). Предпочтительно, алкильная группа симметрична. Диалкилсульфосукцинаты могут присутствовать в жидкой моющей композиции в количестве от примерно 0,5% до примерно 10% от массы композиции.

Неионогенные ПАВ

При наличии в композиции неионогенного ПАВ оно присутствует в эффективном количестве, более предпочтительно от 0,1% до 20% от массы жидкой моющей композиции. Подходящие неионогенные ПАВ включают в себя продукты конденсации алифатических спиртом с 1-25 молями этиленоксида. Алкильная цепь алифатического спирта может быть или неразветвленной, или разветвленной, первичной или вторичной, и, как правило, содержит от 8 до 22 атомов углерода. Особенно предпочтительными являются продукты конденсации спиртов, имеющих алкильную группу, содержащую от 10 до 20 углеродных атомов, с 2-18 молями этиленоксида на моль спирта. Также являются подходящими алкилполигликозиды, имеющие формулу R2O(СnН2nО)t(гликозил)x (формула III), где R2 формулы (III) выбран из группы, состоящей из алкила, алкилфенила, гидроксиалкила, гидроксиалкилфенила и их смесей, где алкильные группы содержат от 10 до 18, предпочтительно от 12 до 14 атомов углерода; n в формуле (III) равно 2 или 3, предпочтительно 2; t в формуле (III) составляет от 0 до 10, предпочтительно 0; а х в формуле (III) составляет от 1,3 до 10, предпочтительно от 1,3 до 3, наиболее предпочтительно от 1,3 до 2,7. Гликозил предпочтительно является производным глюкозы.

Подходящими также являются ПАВ на основе амидов жирных кислот, имеющих формулу (IV):

где R6 в формуле (IV) является алкильной группой, содержащей от 7 до 21, предпочтительно от 9 до 17 атомов углерода, и каждый R7 в формулы (IV) выбирают из группы, состоящей из водорода, C1-C4 алкила, C1-C4 гидроксиалкила и -(С2Н4O)xН, где х варьируется от 1 до 3. Предпочтительными амидами являются С8-С20 амиды аммония, моноэтаноламиды, диэтаноламиды и изопропаноламиды.

Катионогенные ПАВ

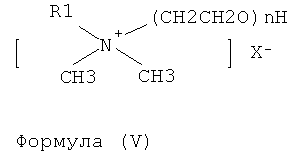

При наличии в композиции катионогенного ПАВ оно присутствует в эффективном количестве, более предпочтительно от 0,1% до 20% от массы жидкой моющей композиции. Подходящими катионогенными ПАВ являются ПАВ на основе четвертичного аммония. Пригодные ПАВ на основе четвертичного аммония выбирают из группы, состоящей из моно-С6-С16, предпочтительно С6-С10 N-алкил- или алкенил-аммониевых ПАВ, где остающиеся позиции N замещены метильными, гидроксиэтильными или гидроксипропильными группами. Другим предпочтительным катионогенным ПАВ является С6-C18- алкильный или алкенильный эфир четвертичного аммониевого спирта, например четвертичные хлористые эфиры. Более предпочтительно, катионогенные ПАВ имеют формулу (V):

где в формуле (V) R1 представляет собой C8-C18 гидрокарбил и их смеси, предпочтительно C8-14 алкил, более предпочтительно C8, С10 или С12-алкил, и Х в формуле (V) представляет собой анион, предпочтительно хлорид или бромид.

Аминоксидные ПАВ

Жидкие моющие композиции по настоящему изобретению могут содержать аминоксидного поверхностно-активного вещества (ПАВ) в количестве от примерно 0,1% до примерно 15% от массы моющей композиции. Аминоксид может содержать неразветвленную или среднеразветвленную алкильную группу.

Неразветвленные аминоксиды, при опциональном их использовании, включают в себя водорастворимые аминоксиды, содержащие одну C8-18 алкильную группу и 2 группы, выбранные из числа С1-3 алкильных групп и C1-3 гидроксиалкильных групп; водорастворимые фосфиноксиды, содержащие одну С10-18 алкильную группу и 2 группы, выбранные из группы, состоящей из C1-3 алкильных групп и C1-3 гидроксиалкильных групп; и водорастворимые сульфоксиды, содержащие одну С10-18 алкильную группу и группу, выбранную из ряда C1-3 алкильной и C1-3 гидроксиалкильной групп.

Предпочтительные аминоксидные ПАВ имеют формулу (VI):

где R3 в формуле (VI) является неразветвленным C8-22 алкилом, неразветвленным C8-22 гидроксиалкилом, C8-22 алкилфенильной группой и их смесями; R4 в формуле (VI) является С2-3 алкиленом, или C2-3 гидроксиалкиленом, или их смесью; х составляет от 0 до примерно 3; а каждый из R5 в формуле (VI) представляет собой C1-3 алкильную, или C1-3 гидроксиалкильную группу, или полиэтиленоксидную группу, содержащую в среднем от примерно 1 до примерно 3 этиленоксидных звеньев. Группы R5 в формуле (VI) могут быть соединены друг с другом, например, через атом азота или кислорода, образуя циклическую структуру.

В частности, неразветвленные аминоксидные ПАВ могут включать в себя неразветвленные С10-C18 алкилдиметиламиноксиды и неразветвленные C8-С12 алкоксиэтил-дигидроксиэтиламиноксиды. Предпочтительные аминоксиды включают в себя неразветвленные С10, неразветвленные C10-C12 и неразветвленные С12-С14 алкилдиметиламиноксиды.

Как используется в настоящем изобретении, термин «среднеразветвленный» означает, что аминоксид имеет одну алкильную группу, содержащую n1 углеродных атомов с одной алкильным ответвлением на алкильной группе, имеющей n2. Такое алкильное ответвление располагается у углеродного атома в α-положении по отношению к атому азота алкильной группы. Такой тип разветвления аминоксидов также известен специалисту как «внутренний аминоксид». Общая сумма n1 и n2 составляет от 10 до 24 атомов углерода, предпочтительнее от 12 до 20, и более предпочтительно от 10 до 16. Число атомов углерода в одной алкильной группе (n1) должно быть приблизительно равным числу атомов углерода в алкильном ответвлении (n2), так чтобы алкильная группа и алкильное ответвление были симметричны. Как используется в данной заявке, под «симметричным» подразумевается, что |n1-n2| менее или равно 5, предпочтительно 4, наиболее предпочтительно от 0 до 4 атомов углерода в по меньшей мере 50 мас.%, более предпочтительно по меньшей мере от 75 мас.% до 100 мас.% среднеразветвленных аминоксидов, используемых в настоящем изобретении.

Аминоксид далее содержит две группы, независимо выбранные из C1-3 алкильных, С1-3 гидроксиалкильных групп, или полиэтиленоксидную группу, содержащую в среднем от примерно 1 до примерно 3 этиленоксидных звеньев. Предпочтительно, две эти группы выбирают из C1-3-алкила, более предпочтительно обе группы выбирают из C1-алкила.

Амфолитные ПАВ

Другие подходящие не ограничивающие примеры амфотерного моющего ПАВ, опционального для настоящего изобретения, включают в себя амидопропилбетаины и производные алифатических или гетероциклических вторичных и третичных аминов, в которых алифатическая группа может быть с линейной или разветвленной цепью, и где один из алифатических заместителей содержит от 8 до 24 атомов углерода и по меньшей мере один алифатический заместитель содержит анионную водорастворимую группу. Обычно, если таковые присутствуют, амфолитные ПАВ составляют от примерно 0,01 мас.% до примерно 20 мас.%, предпочтительно от примерно 0,5 мас.% до примерно 10 мас.% от массы жидкой моющей композиции.

Ионы магния

Опциональное наличие ионов магния может использоваться в моющей композиции, когда композиции используются в умягченной воде, содержащей несколько бивалентных ионов. При использовании ионы магния предпочтительно добавляются к композициям по настоящему изобретению в виде гидроксида, хлорида, ацетата, сульфата, формиата, оксида или нитратной соли. Активное содержание ионов магния, при их использовании, составляет от 0,01% до 1,5%, предпочтительно от 0,015% до 1%, более предпочтительно от 0,025% до 0,5% от массы жидкой моющей композиции.

Растворитель

При необходимости, композиции по настоящему изобретению могут содержать растворитель. Подходящие растворители включают в себя С4-14-эфиры и диэфиры, гликоли, алкоксилированные гликоли, эфиры C6-C16 гликолей, алкоксилированные ароматические спирты, ароматические спирты, алифатические разветвленные спирты, алкоксилированные алифатические разветвленные спирты, алкоксилированные неразветвленные C1-C5 спирты, неразветвленные C1-C5 спирты, амины, С8-С14 алкил- и циклоалкилуглеводороды и галогенуглеводороды, а также их смеси. Если растворитель присутствует, жидкая моющая композиция может содержать от примерно 0,01% до примерно 20%, предпочтительно от примерно 0,5% до примерно 20%, более предпочтительно от примерно 1% до примерно 10% растворителя в расчете на массу жидкой моющей композиции. Такие растворители могут быть использованы в сочетании с водным жидким носителем, например водой, или же они могут быть использованы без какого-либо жидкого носителя на водной основе.

Гидротропный компонент

Жидкие моющие композиции, согласно настоящему изобретению, могут опционально содержать в эффективном количестве гидротропное вещество, так что указанные жидкие моющие композиции подходящим образом совместимы с водой. Пригодные гидротропы, используемые в настоящем изобретении, включают в себя анионные гидротропы, в частности кумолсульфонаты натрия, калия и аммония, толуолсульфонаты натрия, калия и аммония, ксилолсульфонаты натрия, калия и аммония, а также их смеси и родственные соединения, как это раскрыто в патенте США №3.915.903. Жидкие моющие композиции по настоящему изобретению обычно содержат от 0% до 15 мас.% гидротропного компонента или их смесей, в расчете на массу моющей композиции; предпочтительно от 1% до 10%, наиболее предпочтительно от 3 мас.% до 6 мас.%.

Полимерный пеностабилизатор

Композиции по настоящему изобретению могут опционально содержать полимерный стабилизатор пены. Такие полимерные пеностабилизаторы обеспечивают увеличенный объем и устойчивость пены указанных композиций. Такие полимерные пеностабилизаторы могут быть выбраны из гомополимеров (N,N- диалкиламино)алкильных эфиров и (N,N-диалкиламино)алкилакрилатных эфиров. Средневзвешенная молекулярная масса полимерных усилителей вспенивания, определенная посредством обычной гель-проникающей хроматографии, составляет от 1000 до 2.000.000, предпочтительно от 5000 до 1.000.000, более предпочтительно от 10.000 до 750.000, более предпочтительно от 20.000 до 500.000, даже более предпочтительно от 35.000 до 200.000. Полимерный пеностабилизатор может опционально иметь вид соли, органической или неорганической, например цитрата, сульфата или нитрата (N,N-диметиламино)алкилакрилатного эфира.

Одним предпочтительным полимерным пеностабилизатором является (N,N-диметиламино)алкилакрилатным эфиром, а именно акрилатным эфиром, представленным нижеследующей формулой (VII):

Полимерный усилитель вспенивания, когда он присутствует в рассматриваемых композициях, может присутствовать в количестве от 0,01% до 15%, предпочтительно от 0,05% до 10%, более предпочтительно от 0,1% до 5% от массы жидкой моющей композиции.

Диамины

Другим опциональным компонентом композиций по настоящему изобретению является диамин. Поскольку практика пользователей жидких моющих композиций допускает значительные вариации, указанные композиции будут предпочтительно содержать 0-15%, предпочтительно от 0,1% до 15%, предпочтительно от 0,2% до 10%, более предпочтительно от 0,25% до 6%, более предпочтительно от 0,5% до 1,5% по меньшей мере одного диамина в расчете на массу композиции. Предпочтительными органическими диаминами являются такие, которые имеют рК1 и рК2 в диапазоне между 8,0 и до 11,5, предпочтительно в диапазоне от 8,4 до 11, даже более предпочтительно от 8,6 до 10,75. Предпочтительные материалы включают в себя 1,3-бис(метиламин)циклогексан (рКа=10-10,5), 1,3-пропандиамин (рК1=10,5; рК2=8,8), 1,6-гександиамин (рК1=11; рК2=10), 1,3-пентандиамин DYTEK ЕР® (рК1=10,5; рК2=8,9), 2-метил-1,5-пентандиамины DYTEK А® (рК1=11,2; рК2=10,0). Другие предпочтительные материалы включают в себя первичные/первичные диамины с алкиленовыми спейсерами от C4 до C8. В целом считается, что первичные диамины являются предпочтительными по сравнению со вторичными и третичными диаминами.

Определение рК1 и рК2

Как используется в данной заявке, «pKa1» и «рКа2» являются количественными выражениями известных из уровня техники рКа. В рамках данной заявки рКа используется в том же смысле, обычном для специалиста в данной области химии. Приводимые здесь величины могут быть взяты из литературы, например из «Critical stability constants: volume 2, amines» Smith и Vartel, Plenium Press, NY и London, 1975. Дополнительные сведения о рКа могут быть получены из релевантной литературы, например из сопутствующей информации от Dupont®, поставщика диаминов. В качестве рабочего примера данной заявки рКа диаминов определяют в полностью водном растворе при 25°С и ионной силе между 0,1 и 0,5 М.

Карбоновая кислота

Жидкие моющие композиции по настоящему изобретению могут содержать разветвленную или неразветвленную карбоновую кислоту или ее соль для улучшения ощущения ополаскивания. Присутствие анионогенных ПАВ, в особенности в больших количествах в области 15-35 мас.%, приводит к приданию композиции ощущения скользкости для рук пользователя и посуды. Такое ощущение скользкости уменьшается при использовании карбоновых кислот, то есть ощущение ополаскивания притупляется.

Карбоновые кислоты, пригодные для данного изобретения, включают в себя C1-6 линейные или содержащие по меньшей мере 3 углеродных атома циклические кислоты. Линейная или циклическая углеродсодержащая цепь карбоновой кислоты или ее соли может быть замещена группой, выбранной из группы, состоящей из гидроксила, сложного эфира, простого эфира, алифатической группы, имеющей от 1 до 6, более предпочтительно от 1 до 4 атомов углерода, и их смесей.

Предпочтительными карбоновыми кислотами являются выбранные из группы, состоящей из салициловой кислоты, малеиновой кислоты, ацетилсалициловой кислоты, 3-метилсалициловой кислоты, 4-гидроксиизофталевой кислоты, дигидроксифумаровой кислоты, 1,2,4-бензолтрикарбоновой кислоты, пентановой кислоты и их слой и смесей. Если карбоновая кислота присутствует в виде ее соли, катион указанной соли выбирается из числа щелочных металлов, щелочноземельных металлов, моноэтаноламина, диэтаноламина или триэтаноламина и их смесей.

При наличии карбоновой кислоты или ее соли они присутствуют предпочтительно на уровне от 0,1% до 5%, более предпочтительно от 0,2% до 1%, и наиболее предпочтительно от 0,25% до 0,5%.

Предпочтительно, жидкие моющие композиции по настоящему изобретению имеют вид чистых жидких составов. Под «чистым» подразумевается прозрачный и стабильный. Чтобы достигнуть чистоты композиций, используют растворители и гидротропы, как это известно специалисту в области бытовых жидких композиций для мойки посуды. В соответствии с настоящим изобретением предпочтительно, чтобы жидкие моющие композиции являлись чистыми однофазными жидкостями, однако изобретение также охватывает чистые и непрозрачные продукты, содержащие дисперсные фазы, например катышки или гранулы, как это показано в патенте США №5.866.529 на имя Erilli et al. и в патенте США №6.380.150 на имя Toussaint et al., при условии, что такие продукты являются физически устойчивыми (т.е. не разделяются) при хранении.

Жидкие моющие композиции по настоящему изобретению могут быть расфасованы в любую подходящую упаковку для доставки композиции пользователю. Предпочтительно, упаковка представляет собой прозрачную тару, изготовленную из стекла или пластика.

Прочие опциональные компоненты

Моющие композиции по данному изобретению могут дополнительно содержать множество других опциональных ингредиентов, подходящих для использования в жидких моющих композициях, например отдушку, красители, обеспечивающие непрозрачность агенты, ферменты, хелатирующие агенты, загустители и буферы рН, что говорит о том, что композиции по настоящему изобретению обычно имеют рН от 4 до 14, предпочтительно от 6 до 13, наиболее предпочтительно от 6 до 10. Дополнительное обсуждение приемлемых опциональных компонентов, используемых в бытовой моющей композиции, может быть найдено в патенте США №5.798.505.

Способ использования

В способе по настоящему изобретению загрязненную посуду приводят в контакт с эффективным количеством, обычно от примерно 0,5 мл до примерно 20 мл (в расчете на 25 отмываемых тарелок), предпочтительно от примерно 3 мл до примерно 10 мл жидкой моющей композиции по настоящему изобретению, растворенной в воде. Реальное количество используемой жидкой моющей композиции будет зависеть от пользователя и, как правило, зависит от таких факторов, как конкретный состав продукта, включая концентрацию активных ингредиентов в композиции, количество загрязненной посуды, подлежащей помывке, степень загрязнения посуды и т.п. Конкретный состав продукта, в свою очередь, зависит от ряда факторов, например от целевого рынка (т.е. США, Европа, Япония и т.д.) потребления продукта. Примеры подходящих композиций приведены ниже, в Таблице 1.

Обычно от примерно 0,01 мл до примерно 150 мл, предпочтительно от примерно 3 мл до примерно 40 мл жидкой моющей композиции смешивают в раковине, объем которой составляет от примерно 1000 мл до примерно 20000 мл, предпочтительнее от примерно 5000 мл до примерно 15000 мл, с примерно 2000-20000 мл воды, как правило, от примерно 5000 мл до примерно 15000 мл воды. Загрязненную посуду погружают в раковину, содержащую разбавленные композиции, где и приводят в контакт загрязненные поверхности посуды с тряпкой, губкой или аналогичным чистящим изделием. Тряпка, губка или подобное изделие может погружаться в смесь воды и моющей композиции до того, как вступит в контакт с поверхностью посуды, который обычно длится от примерно 1 до примерно 10 секунд, хотя реальное время может варьироваться в зависимости от пользователя и применения. Контактирование тряпки, губки или подобного изделия с поверхностью посуды предпочтительно сопровождается одновременным оттиранием посуды.

Другой способ использования будет содержать погружение загрязненной посуды в водяную ванну или выдержку под струей текущей воды без какого-либо моющего средства. Устройство для сбора жидкой композиции для мытья посуды, такое как губка, располагается непосредственно в неразбавленной части композиции для мытья посуды в течение периода времени, обычно составляющего от примерно 1 до примерно 5 секунд. Поглощающее устройство обычно контактирует с каждой поверхностью посуды в течение промежутка времени от примерно 1 до примерно 10 секунд, хотя реальное время применения будет зависеть от таких факторов, как степень загрязнения посуды. Контактирование поглощающего устройства с поверхностью посуды предпочтительно сопровождается одновременным оттиранием.

Способы испытания

Способ определения вязкости

Вязкость композиции по настоящему изобретению определяют на вязкозиметре Брукфильда (модель #LVD VII+) при 20°С. Для измерений продуктов с различной вязкостью используют шпиндель S31 с соответствующей скоростью; например, продукт с вязкостью больше 1000 сП меряют при 12 об/мин, 30 об/мин используют для измерения вязкостей от 500 сП до 1000 сП: при 60 об/мин меряют вязкости менее 500 сП.

1: С12-13-этоксиалкилсульфонат, содержащий в среднем 0,6 этоксигрупп.

2: Неионогенное вещество может быть этоксилированным ПАВ, содержащим С11-алкил, содержащим 9 этоксигрупп.

3: Поли(оксиэтилен-оксипропилен-оксиэтилен), три-блок сополимер АВА-типа (например, PLURONIC L81® или PLURONIC L43®).

4: Такие, как в примерах 1-4.

5: 1,3-ВАС представляет собой 1,3-бис(метиламино)циклогексан.

6. Гомополимер (N,N-диметиламино)этила и метакрилата.

Хотя настоящее изобретение и показано на конкретных вариантах его осуществления, для специалиста в данной области представляется очевидным, что возможны различные изменения и модификации по настоящему изобретению без отхода от его объема и сути. Таким образом, следующая далее формула изобретения включает в себя все такие модификации и изменения, входящие в объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КВАТЕРНИЗОВАННЫЕ ПОЛИЭТИЛЕНИМИНЫ С ВЫСОКОЙ СТЕПЕНЬЮ ЭТОКСИЛИРОВАНИЯ | 2013 |

|

RU2628886C2 |

| СПОСОБ МЫТЬЯ ПОСУДЫ ВРУЧНУЮ СО СТОЙКОЙ ПЕНОЙ | 2010 |

|

RU2552624C2 |

| КВАТЕРНИЗОВАННЫЕ ПОЛИЭТИЛЕНИМИНЫ С ВЫСОКОЙ СТЕПЕНЬЮ КВАТЕРНИЗАЦИИ | 2013 |

|

RU2631860C2 |

| СТАБИЛЬНЫЕ УСТОЙЧИВЫЕ МОЮЩИЕ СРЕДСТВА ДЛЯ МЫТЬЯ ПОСУДЫ РУЧНЫМ СПОСОБОМ | 2011 |

|

RU2552622C2 |

| ЖИДКИЙ МОЮЩИЙ СОСТАВ ДЛЯ МЫТЬЯ ПОСУДЫ РУЧНЫМ СПОСОБОМ | 2010 |

|

RU2527423C2 |

| СПОСОБ МЫТЬЯ ПОСУДЫ | 2011 |

|

RU2561274C2 |

| Жидкий моющий состав для мытья посуды ручным способом | 2010 |

|

RU2608735C1 |

| КОМПОЗИЦИИ ЧИСТЯЩИХ СРЕДСТВ, СОДЕРЖАЩИЕ МНОГОПОЛИМЕРНУЮ СИСТЕМУ, ВКЛЮЧАЮЩУЮ ПО МЕНЬШЕЙ МЕРЕ ОДИН АЛКОКСИЛИРОВАННЫЙ ЖИРОУДАЛЯЮЩИЙ ПОЛИМЕР | 2008 |

|

RU2444564C2 |

| ЖИДКИЙ МОЮЩИЙ СОСТАВ ДЛЯ МЫТЬЯ ПОСУДЫ РУЧНЫМ СПОСОБОМ | 2010 |

|

RU2494143C2 |

| ЖИДКИЙ МОЮЩИЙ СОСТАВ ДЛЯ МЫТЬЯ ПОСУДЫ РУЧНЫМ СПОСОБОМ | 2010 |

|

RU2499037C2 |

Настоящее изобретение относится к жидкой моющей композиции. Моющая композиция содержит алкоксилированный полиэтилениминовый полимер и алкил- или гидроксиалкилсульфатное или сульфонатное ПАВ. При этом полиэтилениминовый полимер содержит одну или две модификации алкоклисирования на атом азота и замещение одной C1-C4 алкильной группы и одной или двух модификаций алкоксилирования на атом азота. Все компоненты взяты при определенном соотношении. Изобретение позволяет эффективно удалять жировые загрязнения при сохранении высоты пены и приемлемого общего содержания такого очистителя в жидких композициях для мытья посуды. 3 н. и 12 з.п. ф-лы, 1 табл.

1. Жидкая моющая композиция, содержащая:

(a) от 0,1 до 10 мас.% алкоксилированного полиэтилениминового полимера, содержащего полиэтилениминовую главную цепь со средневзвешенной молекулярной массой от 400 до 10000, при этом алкоксилированный полиэтилениминовый полимер содержит:

(1) одну или две модификации алкоксилирования на атом азота посредством полиоксиалкиленовой цепи, имеющей в среднем от 1 до 30 алкоксидных групп на модификацию, при этом концевая алкоксигруппа модификации алкоксилирования заканчивается атомом водорода, C1-C4 алкилом или их смесями;

(2) замещение одной C1-C4 алкильной группы и одной или двух модификаций алкоксилирования на атом азота полиалкиленоксидной цепью, имеющей в среднем от 1 до 40 алкоксигрупп на модификацию, при этом концевая алкоксигруппа заканчивается водородом, C1-C4 алкилом или их смесью; или

(3) их сочетание; и

(b) от 5 до 40 мас.% сульфатного или сульфонатного ПАВ;

(c) от 30 до 80% водного жидкого носителя в расчете на массу композиции.

2. Жидкая моющая композиция по п.1, отличающаяся тем, что содержит от 30 до 80% водного жидкого носителя в расчете на массу композиции.

3. Жидкая моющая композиция по п.1, отличающаяся тем, что сульфатное или сульфонатное ПАВ выбрано из неразветвленных алкилсульфонатов, жирных алкилсульфатов, алкоксилированных алкилсульфатов и их смесей.

4. Жидкая моющая композиция по п.1, в которой модификации алкоксилирования выбирают из этокси (ЕО), 1,2-пропокси (1,2-РО), 1,3-пропокси (1,3-РО), бутокси (ВО) и их сочетаний.

5. Жидкая моющая композиция по п.1, отличающаяся тем, что модификации алкоксилирования выбраны из этоксигрупп и блочных этокси/пропоксигрупп.

6. Жидкая моющая композиция по п.1, отличающаяся тем, что модификации алкоксилирования представляют собой блоки этокси/пропоксигрупп, имеющие среднюю степень этоксилирования от 5 до 15 и среднюю степень пропоксилирования от 1 до 16.

7. Жидкая моющая композиция по п.1, отличающаяся тем, что дополнительно содержит от 0,1 до 15% аминоксида в расчете на массу моющей композиции.

8. Жидкая моющая композиция по п.1, отличающаяся тем, что дополнительно содержит от примерно 2 до 5% разветвленного или неразветвленного С6-С14- диалкилсульфосукцината в расчете на массу композиции.

9. Жидкая моющая композиция по п.1, отличающаяся тем, что дополнительно содержит от примерно 0,1 до 20% анионогенного ПАВ, катионогенного ПАВ или их смесь в расчете на массу жидкой моющей композиции.

10. Жидкая моющая композиция по п.9, отличающаяся тем, что неионогенное ПАВ выбрано из группы C8-C22 алифатических спиртов с 1-25 моль этиленоксида, алкилполигликозидов, ПАВ на основе амидов жирных кислот, и их смеси.

11. Жидкая моющая композиция по п.1, отличающаяся тем, что дополнительно содержит от 0,01 до 20% растворителя в расчете на массу жидкой моющей композиции и от 0 до 15% гидротропа в расчете на массу жидкой моющей композиции.

12. Жидкая моющая композиция по п.1, отличающаяся тем, что дополнительно содержит 0,01 до 4 мас.% ионов магния, от 0,1 до 15 мас.% диамина или их смесей.

13. Жидкая моющая композиция по п.1, отличающаяся тем, что дополнительно содержит от 0,01 до 15 мас.% полимерного усилителя вспенивания, полимерного пеностабилизатора или их смесей.

14. Способ мытья посуды жидкой моющей композицией по п.1, в котором от 0,01 до 150 мл указанной моющей композиции растворяют в 2000-20000 мл воды и посуду погружают в полученную таким образом разбавленную композицию и моют контактированием загрязненных поверхностей посуды с тряпкой, губкой или подобным изделием.

15. Способ мытья посуды, в котором посуду погружают в водяную ванну или выдерживают под струей текущей воды, а эффективное количество жидкой моющей композиции по п.1 наносят на устройство и данное устройство с нанесенной моющей композицией вводят по отдельности в контакт с каждой из загрязненных поверхностей посуды.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ЕР 1637583 А, 22.03.2006 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2012-01-20—Публикация

2007-05-21—Подача