Изобретение относится к аппаратурному оформлению процессов тепломассообмена, протекающих в системе газ (пар) - жидкость, таких как абсорбция, десорбция, ректификация, перегонка, дистилляция и др.

Цель изобретения - интенсификация процесса тепломассопереноса за счет диспергирования жидкости, турбулизации фаз и обновления их поверхности контакта.

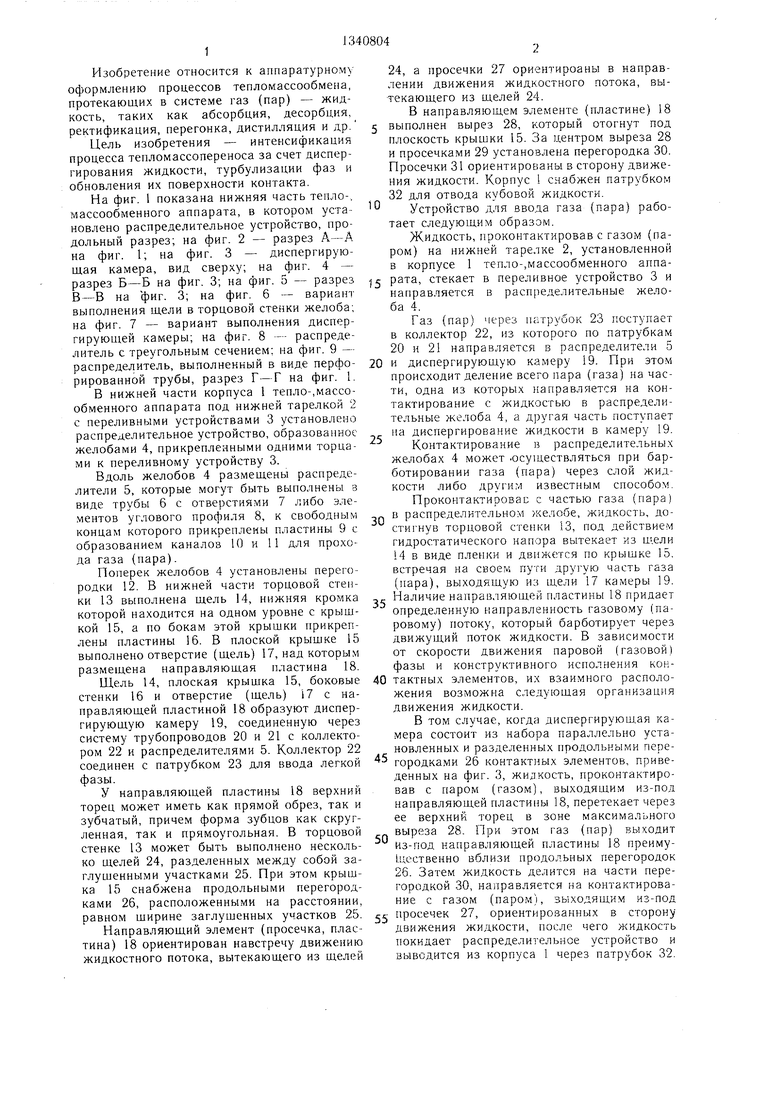

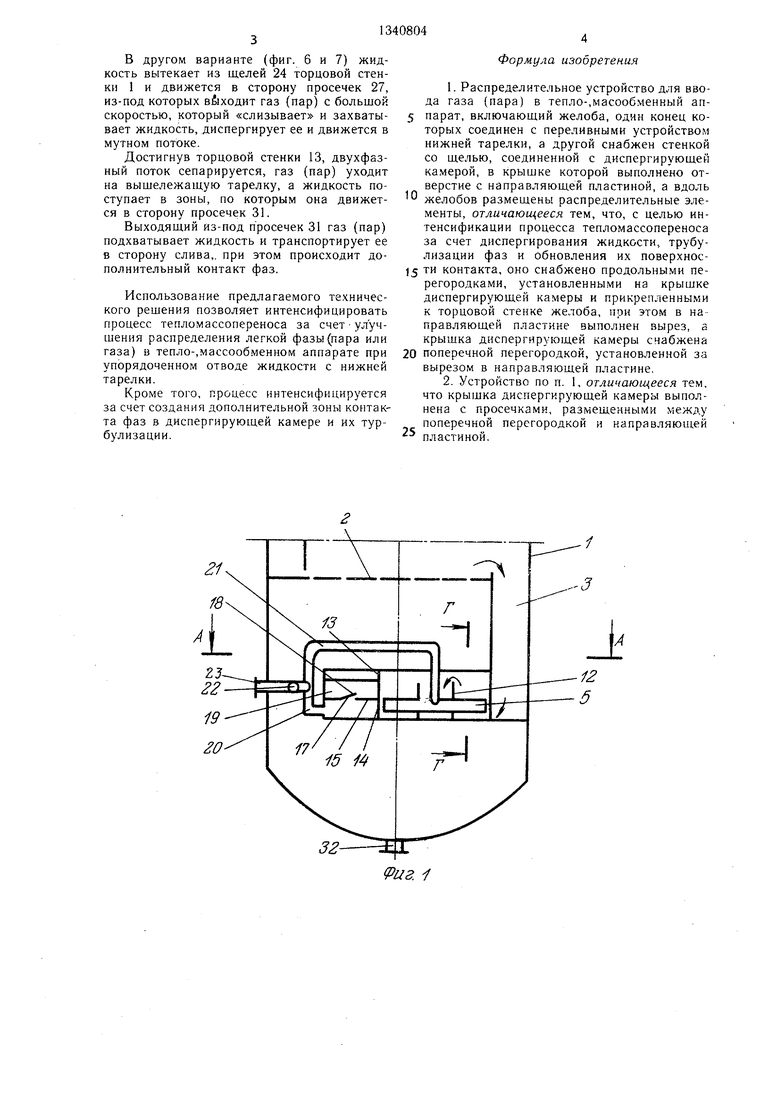

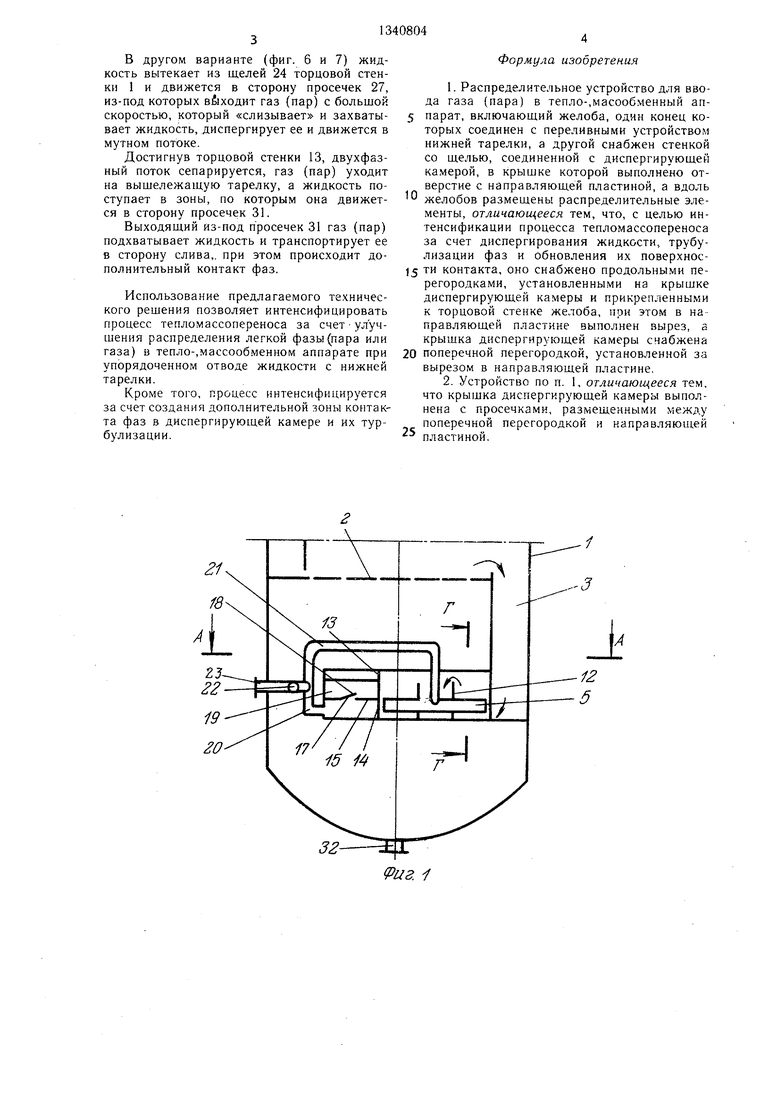

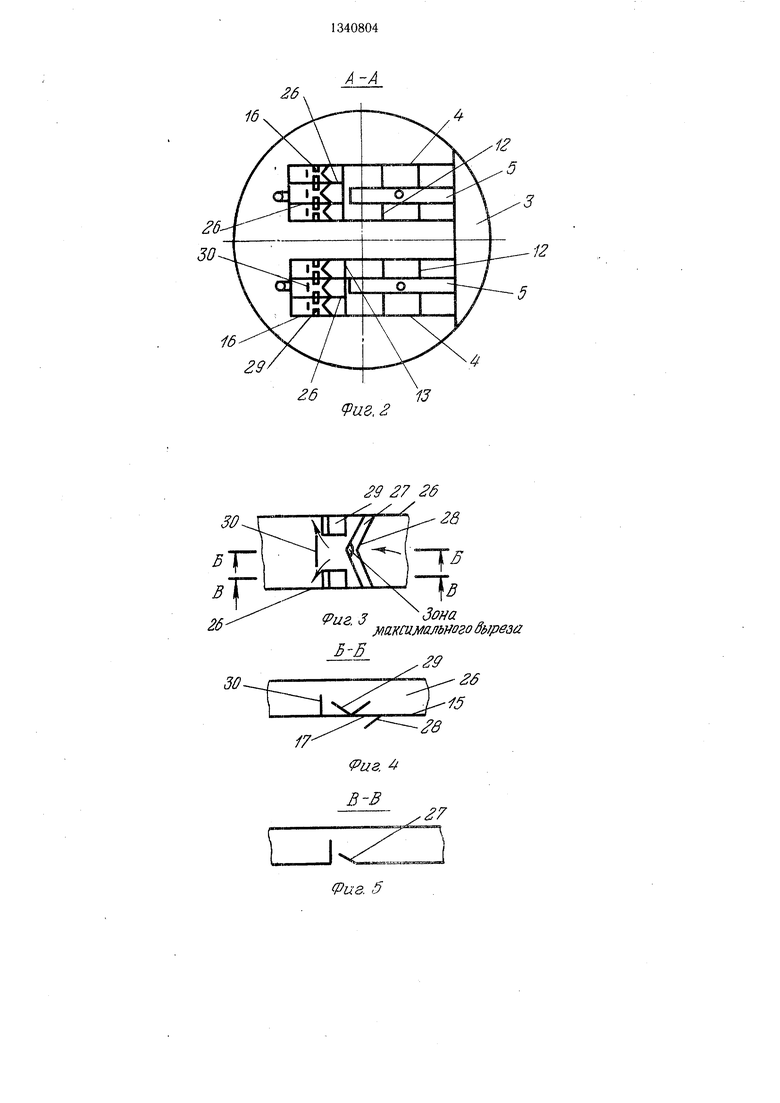

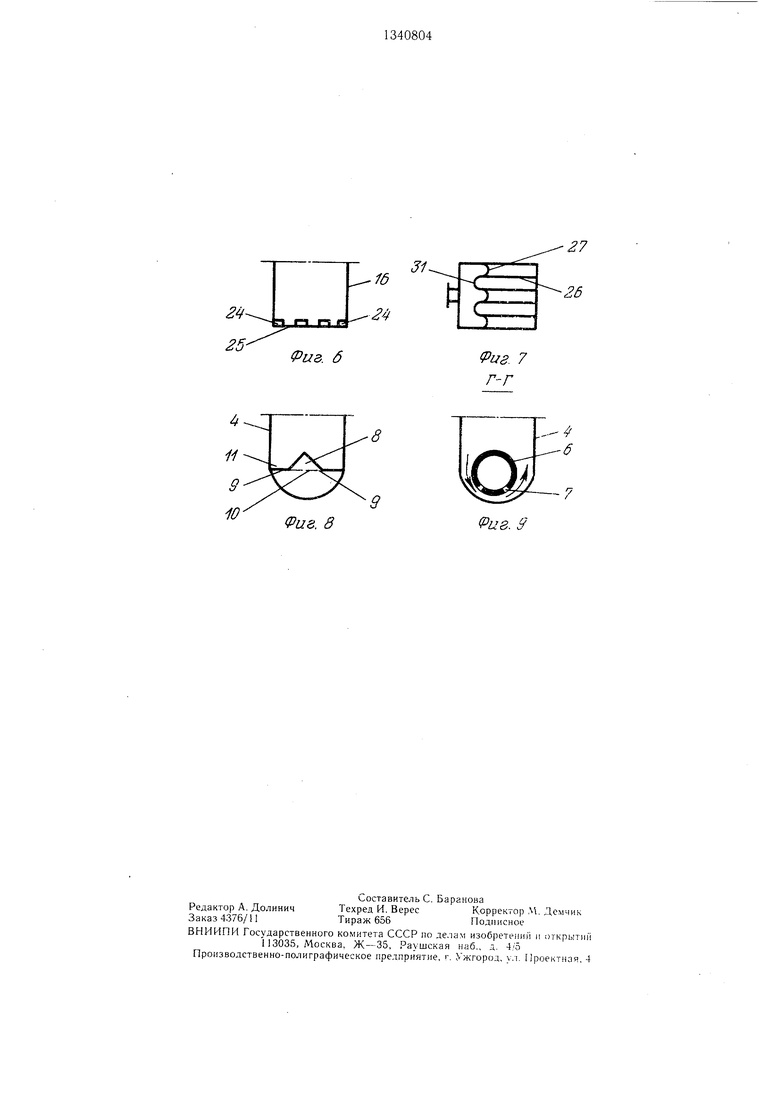

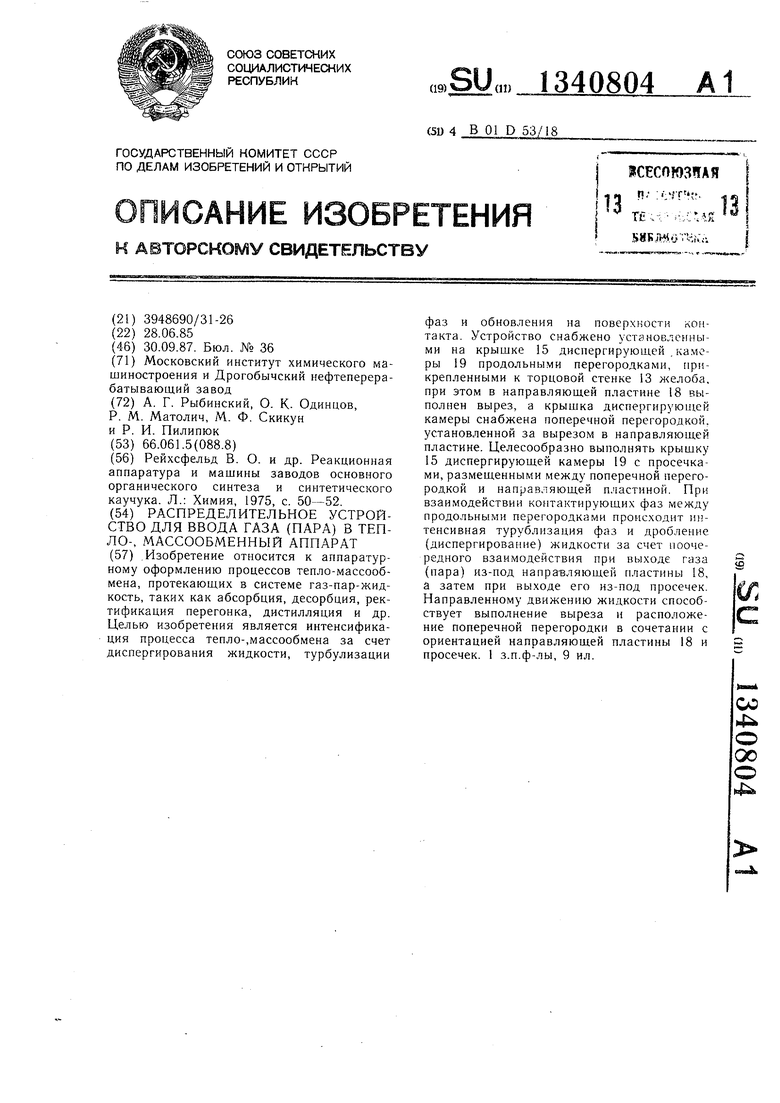

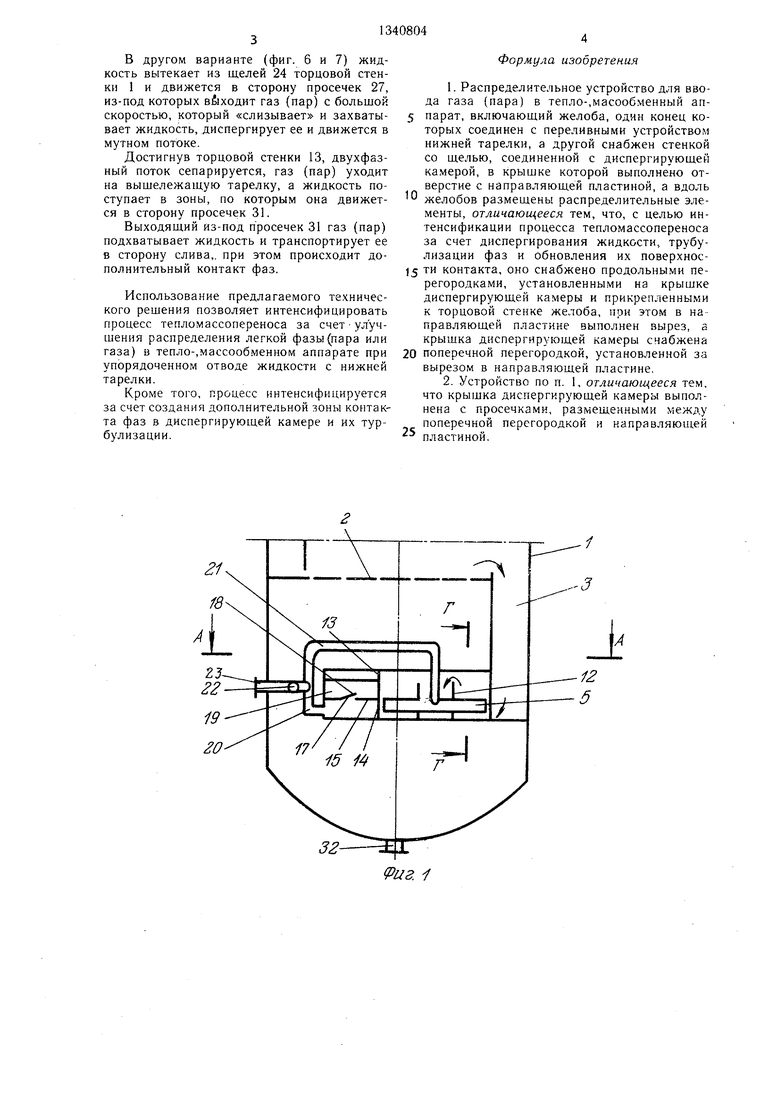

На фиг. 1 показана нижняя часть тепло-, массообменного аппарата, в котором установлено распределительное устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - диспергирующая камера, вид сверху; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - вариант выполнения щели в торцовой стенки желоба; на фиг. 7 - вариант выполнения диспергирующей камеры; на фиг. 8 -- распределитель с треугольным сечением; на фиг. 9 - распределитель, выполненный в виде перфорированной трубы, разрез Г-Г на фиг. 1.

В нижней части корпуса 1 тепло-,массообменного аппарата под нижней тарелкой 2 с переливными устройствами 3 установлено распределительное устройство, образованное желобами 4, прикрепленными одними торцами к переливному устройству 3.

Вдоль желобов 4 размещены распределители 5, которые могут быть выполнены з виде трубы 6 с отверстиями 7 либо элементов углового профиля 8, к свободным концам которого прикреплены пластины 9 с образованием каналов 10 и 11 для прохода газа (пара).

Поперек желобов 4 установлены перегородки 12. В нижней части торцовой стенки 13 выполнена щель 14, нижняя которой находится на одном уровне с крышкой 15, а по бокам этой крышки прикреплены пластины 16. В плоской крышке 15 выполнено отверстие (щель) 17, над которым размещена направляющая пластина 18.

Щель 14, плоская крышка 15, боковые стенки 16 и отверстие (щель) 17 с направляющей пластиной 18 образуют диспергирующую камеру 19, соединенную через систему трубопроводов 20 и 21 с коллектором 22 и распределителями 5. Коллектор 22 соединен с патрубком 23 для ввода легкой фазы.

У направляющей пластины 18 верхний торец может иметь как прямой обрез, так и зубчатый, причем форма зубцов как скругленная, так и прямоугольная. В торцовой стенке 13 может быть выполнено несколько щелей 24, разделенных между собой за- глущенными участками 25. При этом крышка 15 снабжена продольными перегородками 26, расположенными на расстоянии, равном ширине заглушенных участков 25.

Направляющий элемент (просечка, пластина) 18 ориентирован навстречу движению жидкостного потока, вытекающего из щелей

0

5

0

5

0

5

0

5

0

5

24, а просечки 27 ориентироаны в направлении движения жидкостного потока, вытекающего из щелей 24.

В направляющем элементе (пластине) 18 выполнен вырез 28, который отогнут под плоскость крышки 15. За центром выреза 28 и просечками 29 установлена перегородка 30. Просечки 31 ориентированы в сторону движения жидкости. Корпус 1 снабжен патрубком 32 для отвода кубовой жидкости.

Устройство для ввода газа (пара) работает следующим образом.

Жидкость, проконтактировав с газом (паром) на нижней тарелке 2, установленной в корпусе 1 тепло-,массообменного аппарата, стекает в переливное устройство 3 и направляется в распределительные желоба 4.

Газ (пар) через патрубок 23 поступает в коллектор 22, из которого по патрубкам 20 и 21 направляется в распределители 5 и диспергирующую камеру 19. При этом происходит деление всего пара (газа) на части, одна из которых направляется на контактирование с жидкостью в распределительные желоба 4, а другая часть поступает па диспергирование жидкости в камеру 19.

Контактирование и распределительных желобах 4 может .осуществляться при бар- ботировании газа (пара) через слой жидкости либо другим известным способом.

Проконтактировас с частью газа (пара) в распределительном желобе, жидкость, достигнув торцовой стенки i3, под действием гидростатического напора вытекает из щели 14 в виде пленки и движется по крышке 15. встречая на своем пути другую часть газа (пара), выходящую из щели 17 камеры 19. Наличие направляющей пластины 18 придает определенную направленность газовому (паровому) потоку, который барботирует через движущий поток жидкости. В зависимости от скорости движения паровой (газовой) фазы и конструктивного исполнения контактных элементов, их взаимного расположения возможна следующая организация движения жидкости.

В том случае, когда диспергирующая камера состоит из набора параллельно установленных и разделенных продольными перегородками 26 контактных элементов, приведенных на фиг. 3, жидкость, проконтактировав с паром (газом), выходящим из-под направляющей пластины 18, перетекает через ее верхний торец в зоне максимального выреза 28. При этом газ (пар) выходит Из-под направляющей пластины 18 преиму- цественно вблизи продольных перегородок 26. Затем жидкость делится на части перегородкой 30, направляется на контактирование с газом (паром), зыходящим из-под просечек 27, ориентированных в сторону движения жидкости, после чего жидкость покидает распределительное устройство и выводится из корпуса 1 через патрубок 32,

В другом варианте (фиг. 6 и 7) жидкость вытекает из щелей 24 торцовой стенки 1 и движется в сторону просечек 27, из-под которых в&ходит газ (пар) с большой скоростью, который «слизывает и захватывает жидкость, диспергирует ее и движется в мутном потоке.

Достигнув торцовой стенки 13, двухфазный поток сепарируется, газ (пар) уходит на вышележащую тарелку, а жидкость поступает в зоны, по которым она движется в сторону просечек 31.

Выходящий из-под просечек 31 газ (пар) подхватывает жидкость и транспортирует ее в сторону слива,, при этом происходит дополнительный контакт фаз.

Использование предлагаемого технического решения позволяет интенсифицировать процесс тепломассопереноса за счетулучшения распределения легкой фазы (пара или газа) в тепло-,массооб.менном аппарате при упорядоченном отводе жидкости с нижней тарелки.

Кроме того, процесс интенсифицируется за счет создания дополнительной зоны контакта фаз в диспергирующей камере и их тур- булизации.

Формула изобретения

1.Распределительное устройство для ввода газа (пара) в тепло-,масообменный аппарат, включающий желоба, один конец которых соединен с переливными устройством нижней тарелки, а другой снабжен стенкой со щелью, соединенной с диспергирующей камерой, в крышке которой выполнено отверстие с направляющей пластиной, а вдоль

желобов размещены распределительные элементы, отличающееся тем, что, с целью интенсификации процесса тепломассопереноса за счет диспергирования жидкости, трубу- лизации фаз и обновления их поверхности контакта, оно снабжено продольными перегородками, установленными на крышке диспергирующей камеры и прикрепленными к торцовой стенке желоба, при этом в направляющей пластине выполнен вырез, а крышка диспергирующей камеры снабжена

поперечной перегородкой, установленной за вырезом в направляющей пластине.

2.Устройство по п. 1, отличающееся тем, что крыщка диспергирующей камеры выполнена с просечками, размещенными между поперечной перегородкой и направляющей пластиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1988 |

|

SU1583153A1 |

| Устройство для ввода газа (пара) в тепломассообменный аппарат | 1984 |

|

SU1315000A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1391691A1 |

| Тепломассообменный аппарат для процессов в системе газ (пар)-жидкость | 1981 |

|

SU986471A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1329806A1 |

| Тарелка для тепломассообмена и мокрого пылеулавливания | 1984 |

|

SU1255156A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1473790A1 |

| Контактный элемент | 1981 |

|

SU997707A1 |

| Аппарат для тепломассообмена | 1985 |

|

SU1291170A1 |

| Роторный колонный массообменный аппарат | 2022 |

|

RU2798127C1 |

.Изобретение относится к аппаратурному оформлению процессов тепло-массооб- мена, протекающих в системе газ-пар-жидкость, таких как абсорбция, десорбция, ректификация перегонка, дистилляция и др. Целью изобретения является интенсификация процесса тепло-,массообмена за счет диспергирования жидкости, турбулизации фаз и обновления на поверхности контакта. Устройство снабжено установленными на крышке 15 диспергирующей , каморы 19 продольными перегородками, прикрепленными к торцовой стенке 13 желоба, при этом в направляющей пластине 18 выполнен вырез, а крыщка диспергирующей камеры снабжена поперечной перегородкой, установленной за вырезом в направляющей пластине. Целесообразно выполнять крышку 15 диспергирующей камеры 19 с просечками, размещенными между поперечной перегородкой и направляющей пластиной. При взаимодействии контактирующих фаз между продольными перегородками происходит интенсивная турублизация фаз и дробление (диспергирование) жидкости за счет поочередного взаимодействия при выходе газа (пара) из-под направляющей пластины 18, а затем при выходе его из-под просечек. Направленному движению жидкости способствует выполнение выреза и расположение поперечной перегородки в сочетании с ориентацией направляющей пластины 18 и просечек. 1 з.п.ф-лы, 9 ил. D СО 4 О 00 о

/

16

id

29

2613

иг,2

12

4

Риг, 3 Зона

ткситльтго дьгреза

9 27 26 .

Б Б

.29

30:

26

б

.

в-в

-26

.

Фиг. S

11 9 10

Фиг. 8

| Рейхсфельд В | |||

| О | |||

| и др | |||

| Реакционная аппаратура и машины заводов основного органического синтеза и синтетического каучука | |||

| Л.: Химия, 1975, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1987-09-30—Публикация

1985-06-28—Подача