Изобретение относится к державке инструмента, в частности прорезного резца, с проходящим вдоль продольной оси державки базовым телом, которое в торцовой части имеет зажимную головку для установки режущего элемента, при этом зажимная головка имеет посадочное место для режущего элемента, ограниченное зажимной лапкой и нижней опорной поверхностью, а зажимная лапка прижимается к нижней опорной поверхности при помощи зажимного элемента. Кроме того, изобретение относится к режущему элементу для державки инструмента такого рода.

Державка инструмента такого рода известна из описания изобретения к DE 10132721 С1. Такие державки инструмента применяются, в частности, для выполнения операций прорезания и продольного обтачивания, а также для операций отрезания и распиливания на вращающейся заготовке. Как правило, обрабатываемая деталь проходит несколько этапов обработки. На каждом этапе обработка производится различными инструментами. Для этого часто в держателе станка, например кассетного типа, часто последовательно размещаются несколько различных державок инструмента, которые предназначены для крепления различных инструментов. При этом деталь, вращающаяся в процессе обработки резанием, попеременно контактирует с различными инструментами для выполнения операций обработки.

В результате обработки резанием режущие элементы подвержены износу и периодически подлежат замене. Для сокращения времени простоя оборудования при обработке деталей следует стремиться к максимальному упрощению операции замены отдельных инструментов. Одновременно отдельные инструменты, в частности режущие элементы, должны быть установлены в державке инструмента в строго определенном положении и без зазора, чтобы впоследствии обеспечить оптимальную и высокоточную обработку детали.

Задачей данного изобретения является обеспечение возможности простой замены режущих элементов. Кроме того, задачей изобретения является разработка режущего элемента, приспособленного для этой цели.

Поставленная задача решена путем разработки державки инструмента, отличительные признаки которого приведены в п.1 формулы изобретения. Он включает базовое тело, как правило, прямоугольной формы, которое размещается вдоль продольной оси Х державки инструмента. По своей ширине базовое тело проходит вдоль оси Y, а по высоте - вдоль оси Z. На переднем торцовом конце державка инструмента снабжена зажимной головкой для установки режущего элемента. Зажимная головка имеет посадочное место для режущего элемента, которое сверху ограничено зажимной лапкой, а снизу - нижней опорной поверхностью. Между зажимной лапкой и опорной поверхностью зажимается режущий элемент. Для этого между зажимной лапкой и опорной поверхностью предусмотрен зажимной шлиц, за счет чего зажимная лапка упруго закреплена на теле державки инструмента. Для зажима режущего элемента в посадочном месте предусмотрен зажимной элемент, при помощи которого зажимная лапка прижимается к нижней опорной поверхности. Зажимной элемент проходит через разделительный шлиц и установлен в опоре базового тела державки, за счет чего при зажиме режущего элемента зажимной элемент прижимает зажимную лапку непосредственно к опорной поверхности. После этого для обеспечения свободного легкого доступа с целью замены режущего элемента угол зажима между центральной осью зажимного элемента и продольной осью державки инструмента должен составлять менее 45°, в частности, менее 30°. Таким образом, в плоскости X-Z центральная ось зажимного элемента расположена относительно продольной оси державки инструмента и, следовательно, относительно оси Х под углом зажима, благодаря чему плоскость головки зажимного элемента расположена отвесно к продольной оси державки инструмента, что обеспечивает хороший доступ к ней. Благодаря хорошему доступу с торца возможно упрощенное выполнение операции замены режущего элемента, даже если в резцедержателе станка такая державка установлена вместе с несколькими другими державками в общем узком пространстве. Эксперименты показали, что благодаря малому углу зажима обеспечивается хороший доступ к зоне замены режущего элемента и одновременно, несмотря на малый угол зажима, при помощи зажимного элемента достигается достаточное усилие зажима в перпендикулярном опорной поверхности направлении, то есть в направлении оси Z, и, следовательно, достигается точная и надежная установка режущего элемента в посадочном месте. Для обеспечения достаточного усилия зажима режущего элемента угол зажима предпочтительно превышает 10°, в частности, более 20-25°.

Согласно предпочтительной форме выполнения зажимная лапка имеет утопленное гнездо для установки головки зажимного элемента, при этом утопленное гнездо проходит вдоль средней линии. Эта средняя линия расположена со смещением вверх относительно центральной оси зажимного элемента. Это означает, что в плоскости X-Z центральная ось и средняя линия смещены относительно друг друга. За счет этого при затяжке зажимного элемента возникают дополнительные усилия в направлении зажима, по существу в направлении оси Z. Благодаря этому имеет место общее увеличение усилия зажима. В данном случае величина смещения составляет от 0,2 до 0,3 мм.

Для обеспечения простоты изготовления державки инструмента торцовая поверхность его базового тела, проходящая рядом с посадочным местом для режущего элемента, образована, предпочтительно, максимум двумя плоскими торцовыми участками. В примере выполнения предлагаемого изобретения торцовая поверхность образована только одним торцовым участком, который, в частности, расположен перпендикулярно центральной оси зажимного элемента.

Если торцовая поверхность образована двумя торцовыми участками, то верхний торцовый участок, на который устанавливается головка зажимного элемента, расположен, предпочтительно, перпендикулярно центральной оси зажимного элемента. Примыкающий снизу второй торцовый участок расположен, предпочтительно, под прямым углом к продольной оси державки инструмента. За счет такого перпендикулярного расположения относительно продольной оси державки инструмента формируется больше свободного пространства для отвода стружки. Однако при формировании торцовой поверхности только за счет одного наклонного торцового участка также формируется достаточное свободное пространство для обрабатываемой детали за счет сравнительно отвесного расположения торцовой поверхности.

При выполнении торцовых участков в виде плоской поверхности без изломов, при изготовлении державки торцовая поверхность может быть выполнена путем относительно простого метода обработки, например, путем фрезерования.

Для прижимания зажимной лапки к опорной поверхности предусмотрен разделительный шлиц, который отделяет зажимную лапку от остальной части базового тела до поперечного сечения, работающего на изгиб. Предпочтительно следует предусмотреть только один-единственный разделительный шлиц. По меньшей мере один торцовый участок торцовой поверхности предпочтительно проходит до этого разделительного шлица без образования кромок. Такой единственный торцовый участок торцовой поверхности может быть выполнен, в частности, путем простой операции фрезерования. За счет малого угла зажима в данном случае не требуется использование изогнутой поверхности для формирования достаточного свободного пространства для обрабатываемой детали.

Согласно предпочтительной форме выполнения разделительный шлиц заканчивается внутри зажимной головки, то есть поперечное сечение, работающее на изгиб, находится в зажимной головке. При этом протяженность зажимной головки в направлении продольной оси державки инструмента обусловлена участком головки, приподнятым относительно верхней поверхности базового тела державки инструмента. Поскольку в качестве зажимного элемента используется, главным образом, зажимной винт, а для создания необходимого зажимного усилия требуется выполнение резьбы в теле державки, размещаемой на обратной стороне разделительного шлица относительно зажимной лапки, такая компоновка позволяет обеспечить максимально возможную длину резьбы. За счет расположения разделительного шлица в области зажимной головки также обеспечивается достаточная длина резьбы, за счет чего можно достичь максимального размера участка передачи усилия зажима. Резьба образует в теле державки для крепления инструмента опору для зажимного элемента.

Посадочное место для режущего элемента проходит, предпочтительно, через участок головки. При этом обеспечивается возможность формирования максимально короткого участка головки. Такой максимально короткий участок головки особо целесообразен при размещении в держателе станка нескольких державок инструмента, например в кассетах автоматов фасонно-продольного точения. В этом случае державки инструмента располагаются рядом, например, вертикально одна над другой. Данная описанная державка инструмента предназначена, в частности, для установки режущей пластинки с целью формирования отрезного инструмента. При использовании нескольких инструментов для обработки детали такого рода отрезные инструменты имеют максимальную длину, так называемую длину вылета. Так как отдельные режущие кромки всех инструментов должны находиться в одной плоскости, отрезной инструмент является лимитирующим фактором. Таким образом, следует стремиться к максимально короткому участку головки державки инструмента, чтобы оно могло быть как можно дальше утоплено в кассету.

Для обеспечения максимально возможной длины резьбы зажимного винта разделительный шлиц должен заканчиваться внутри приподнятой зоны головки.

Для компактного выполнения предусмотрено, что разделительный шлиц имеет s-образную форму и в своем среднем сечении расположен перпендикулярно центральной оси режущего элемента. Кроме того, предусмотрено, что среднее сечение размещено в передней части относительно продольной оси державки инструмента, то есть почти в центре или перед центром зажимной головки. Поэтому разделительный шлиц расположен в непосредственной близости к торцовой поверхности базового тела, благодаря чему для зажимного элемента остается длинный участок передачи усилия зажима.

Согласно еще одной предпочтительной форме выполнения, посадочное место для режущего элемента расположено вдоль продольной оси, которая в плоскости X-Z по отношению к продольной оси державки инструмента образует вспомогательный задний угол. Другими словами, продольная ось расположена под вспомогательным задним углом относительно вертикальной плоскости, проходящей в направлении продольной оси державки инструмента. Этот угол предпочтительно составляет менее 2°, в частности, в диапазоне от 1 до 1,5°. Так как боковые поверхности прямоугольного базового тела державки инструмента расположены параллельно продольной оси державки инструмента, посадочное место для режущего элемента расположено под вспомогательным задним углом относительно одной из боковых поверхностей базового тела. Эта боковая поверхность обычно определяет нулевую позицию инструмента относительно оси Y, точно устанавливаемую системой управления станка.

Целесообразно, чтобы посадочное место для режущего элемента в направлении продольной оси державки включало заднюю упорную поверхность, в которую режущий элемент упирается в смонтированной позиции. При этом эта задняя упорная поверхность расположена под прямым углом к продольной оси державки инструмента. Это означает, что упорная поверхность дополнительно наклонена по отношению к продольной оси посадочного места режущего элемента на величину дополнительного заднего угла. Поэтому упорная поверхность по отношению к продольной оси посадочного места режущего элемента расположена не строго перпендикулярно, а несколько наклонно. В соответствии с этим торцовая сторона режущего элемента наклонена по отношению к продольной оси режущей пластины на величину дополнительного заднего угла, причем таким образом, что обеспечивается плотное прилегание торцовой поверхности режущего элемента к упорной поверхности.

Целесообразно, чтобы при вставленном режущем элементе вершина режущей кромки режущего элемента находилась на одной линии с этой боковой поверхностью базового тела державки инструмента. Благодаря этому вершина режущей кромки находится в заданном нулевом положении в держателе станка, что обеспечивает простоту настройки и исключает необходимость пересчета. Такое точное позиционирование вершины режущей кромки в плоскости, которой определяется требуемое нулевое положение режущего элемента, возможно благодаря тому, что к размерам базового тела державки, в частности к его боковым размерам, предъявляются и выполняются очень высокие требования по допускам.

Кроме того, предусмотрено, что дополнительно к наклону на дополнительный задний угол относительно оси X-Z посадочное место для режущего элемента в плоскости X-Y предпочтительно расположено под определенным углом наклона, относительно продольной оси державки инструмента. Это означает, что посадочное место для режущего элемента наклонено относительно горизонтальной плоскости на определенный угол наклона. Этот угол составляет несколько градусов, например в диапазоне от 3 до 10°, предпочтительно около 5°. За счет этого угла наклона посадочное место для режущего элемента проходит через базовое тело державки по косой линии, за счет чего в задней части базового тела державки инструмента посадочное место для режущего элемента расположено глубже. Это, в конечном итоге, позволяет обеспечить минимально возможную длину зажимной головки, так как посадочное место для режущего элемента может без проблем проходить по зажимной головке наружу.

Поставленная задача решена также за счет предлагаемого, согласно изобретению, режущего элемента для описанного выше державки инструмента такого рода. Режущий элемент проходит вдоль продольной оси пластины и имеет пластинообразную область резания с торцовой режущей кромкой. В предпочтительной форме выполнения область резания расширяется в направлении продольной оси пластины от узкого места к режущей кромке. Поэтому обе противолежащие боковые поверхности пластинчатой области резания проходят раздельно по направлению к режущей кромке, в результате чего область резания по направлению к режущей кромке расширяется. За счет этого непосредственно на режущем элементе формируется вспомогательный задний угол пластинки. Он действует в качестве дополнения к дополнительному заднему углу, который образован путем наклонного расположения посадочного места режущего элемента.

Согласно другой предпочтительной форме выполнения, режущий элемент выполнен вращательно-симметричным на 180° относительно центральной оси вращения. Поэтому режущий элемент выполнен в виде двухсторонней поворотной режущей пластины.

При этом согласно еще одной предпочтительной форме выполнения поворотная режущая пластина содержит утолщенную среднюю область. К каждой стороне утолщенной средней области примыкает по одной пластинообразной области резания. При этом эти пластинообразные области резания смещены и размещены напротив друг друга по диагонали. Причем наружные стороны пластинообразных областей резания расположены на одной оси по меньшей мере с одной наружной стороной средней области.

Согласно другой предпочтительной форме выполнения, область резания содержит вершину наружной режущей кромки, расположенную на одной линии с наружной кромкой средней области. Поэтому к средней области примыкает наружная боковая поверхность области резания. На передней торцовой стороне области резания, на верхнем уголке наружной боковой поверхности, образована вершина режущей кромки.

К особым преимуществам предлагаемого технического решения следует отнести то, что при помощи одного и того же посадочного места режущего элемента державки инструмента можно легко получить прорезку различной ширины. При этом ширина прорезки определяется длиной режущей кромки, начиная от ее вершины. За счет наличия утолщенной средней зоны имеется возможность производить настройку ширины прорезки с помощью режущего элемента. При этом ширина прорезки может проходить от вершины режущего элемента вплоть до максимально возможного значения ширины, которое соответствует толщине средней области.

На противоположной стороне, в переходном участке между пластинообразной областью резания и утолщенной средней областью, образована торцовая стенка, действующая как своего рода уступ. Эта торцовая стенка размещается, преимущественно, наклонно к продольной оси пластинки. При этом угол наклона выбирается таким образом, что торцовая стенка в смонтированном состоянии проходит параллельно и, предпочтительно, соосно участку торцовой поверхности в области головки зажимного элемента. За счет этого торцовая стенка в смонтированном состоянии является продолжением этого участка торцовой поверхности. Поэтому нормаль к плоскости торцовой стенки наклонена относительно продольной оси пластинки под углом менее 45°, в частности, менее 30°. Если угол зажима составляет, например, 25°, а все посадочное место для режущего элемента наклонено относительно горизонтальной области под углом наклона 5°, то угол между торцовой стенкой и продольной осью пластинки составляет 20°.

Более детально сущность предлагаемого изобретения поясняется при помощи представленных на фигурах примеров выполнения. В схематическом виде представлены:

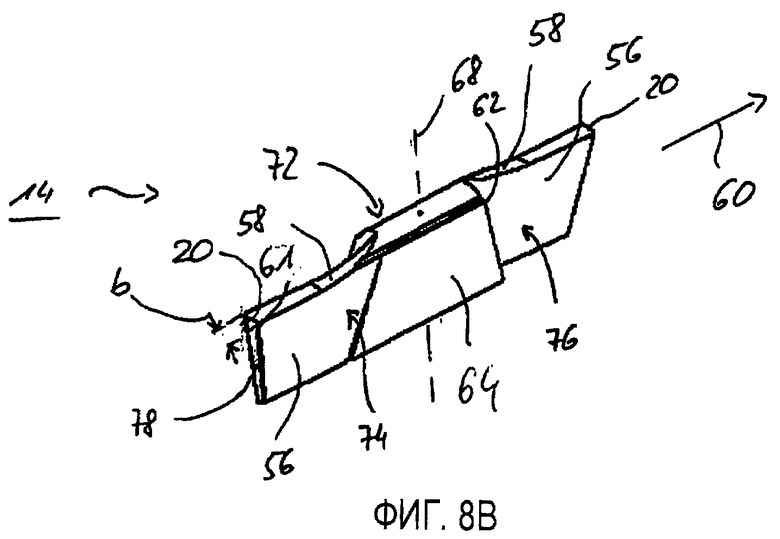

фиг.1 - вид сбоку с вырезом державки инструмента в области зажимной головки с зажатым режущим элементом;

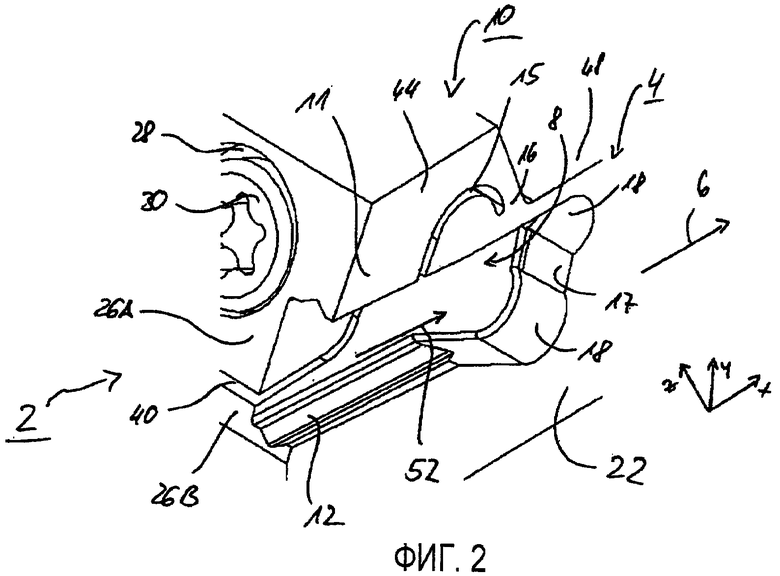

фиг.2 - перспективный вид с вырезом державки инструмента в области зажимной головки без режущего элемента;

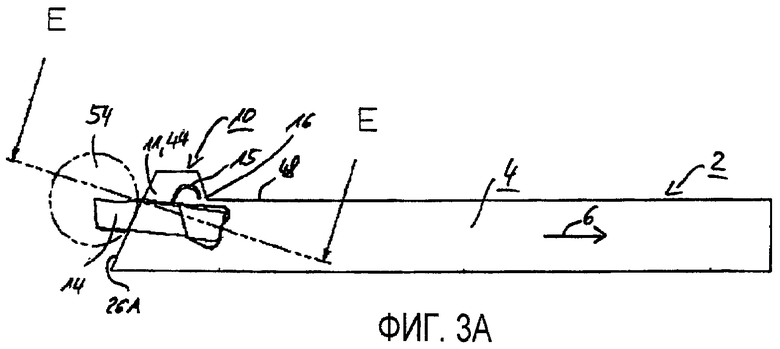

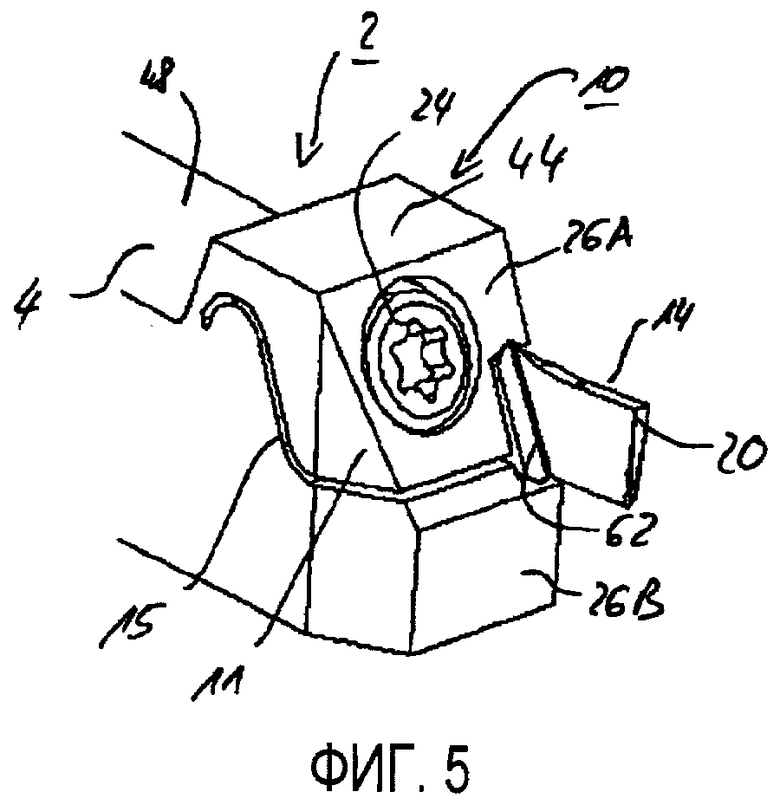

фиг.3А, В - вид сбоку и вид сверху державки инструмента со вставленным режущим элементом;

фиг.4 - вид в разрезе по линии сечения Е-Е согласно фиг.3А в передней части державки инструмента;

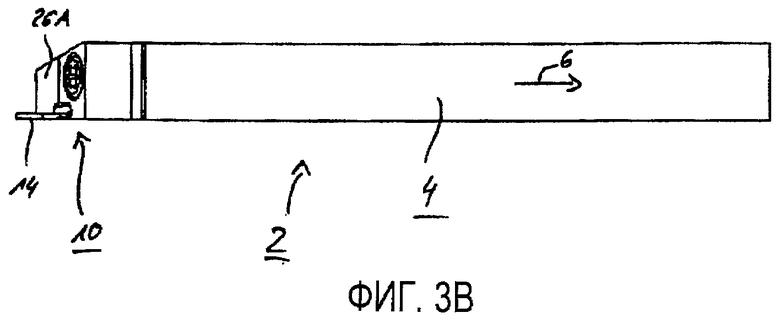

фиг.5 - перспективный вид державки инструмента в области зажимной головки;

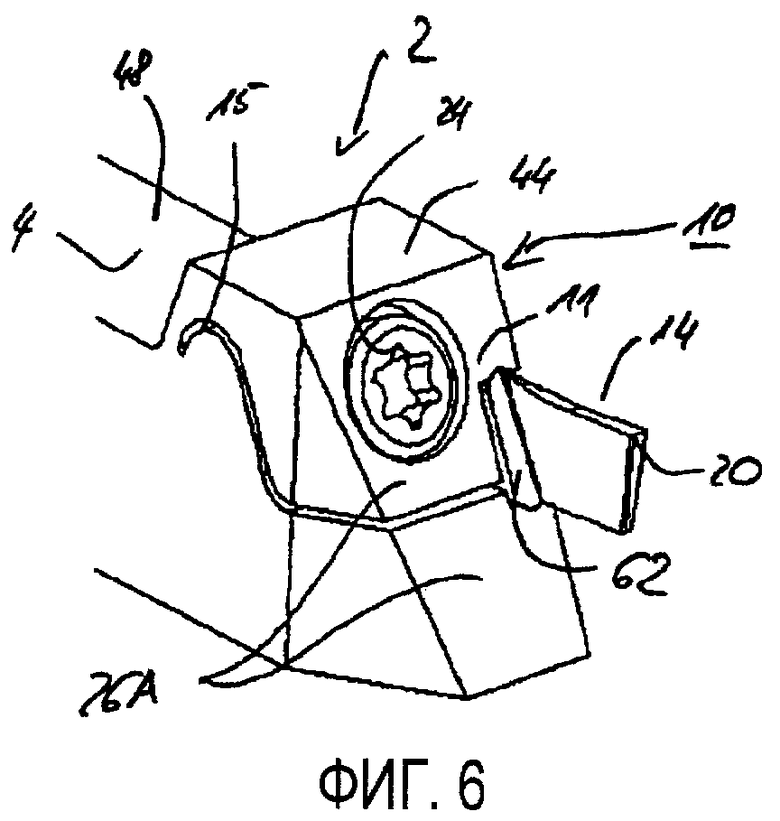

фиг.6 - перспективный вид альтернативного варианта выполнения державки инструмента в области зажимной головки;

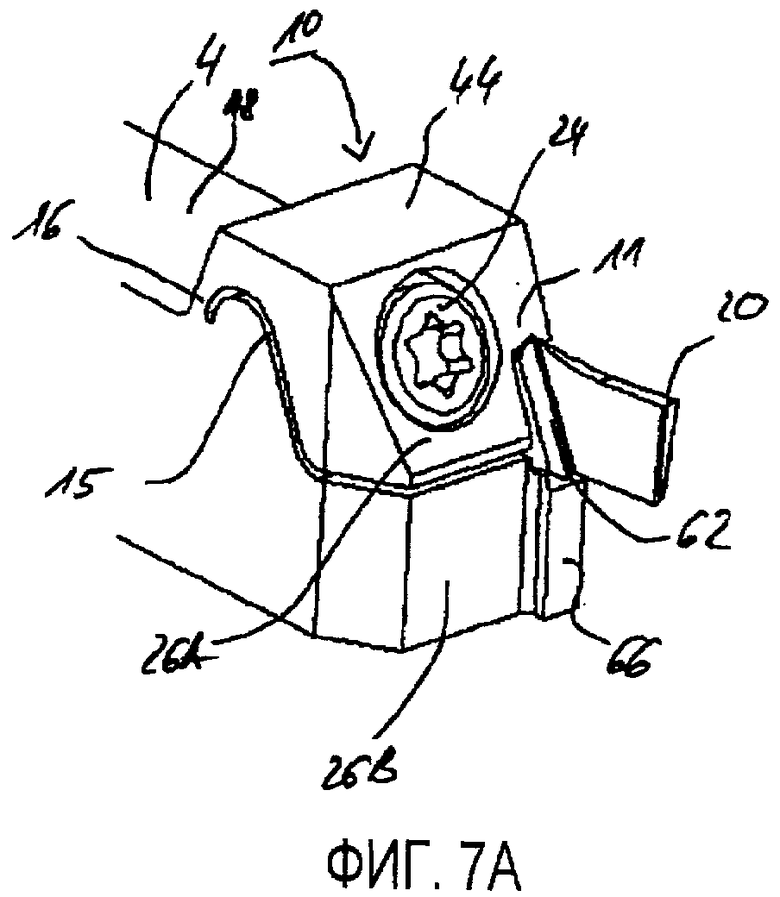

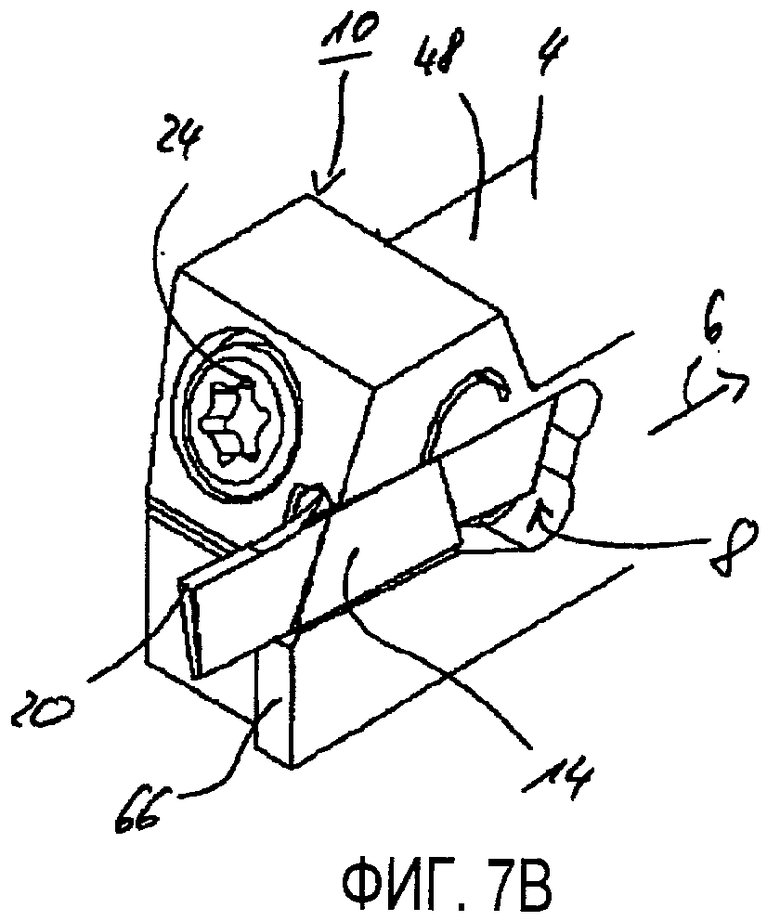

фиг.7А, В - два перспективных вида другого варианта выполнения державки инструмента в области зажимной головки;

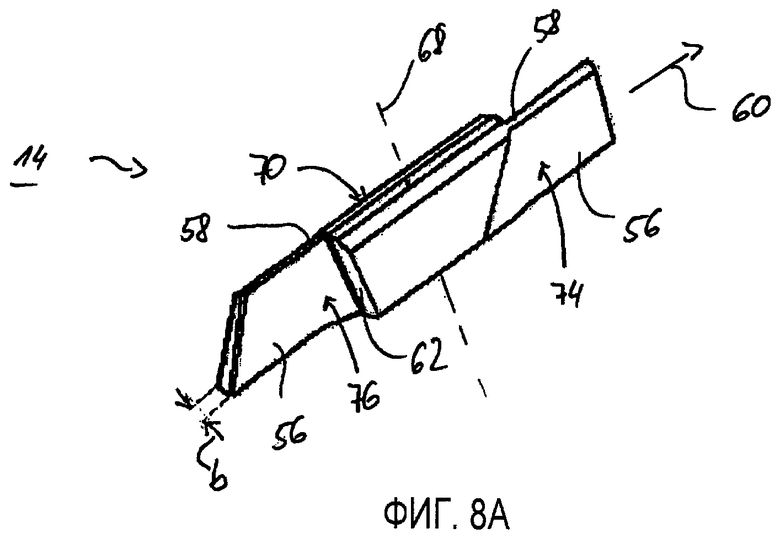

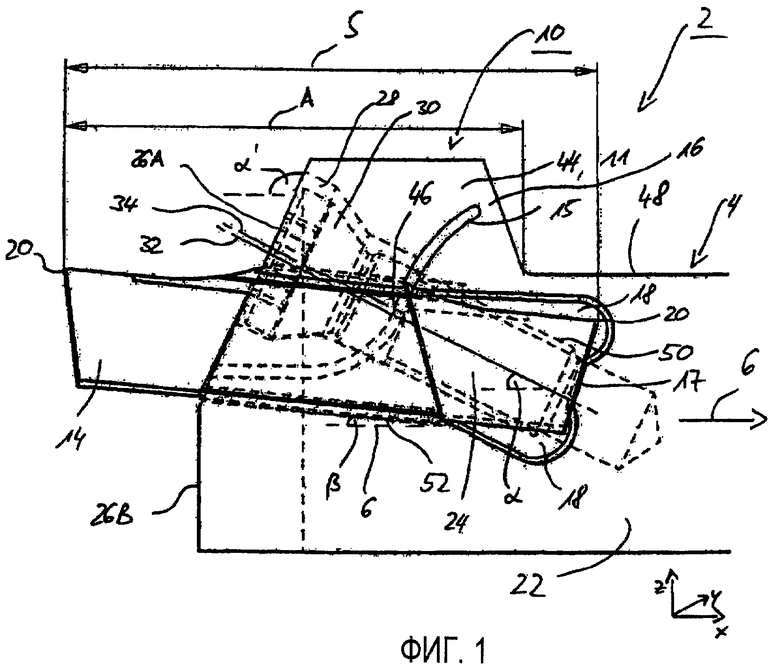

фиг.8А - перспективный вид режущего элемента по направлению с нижней стороны;

фиг.8В - перспективный вид представленного на фиг.8А режущего элемента в направлении с верхней стороны режущего элемента.

Одни и те же функциональные элементы обозначены на фигурах одинаковыми позициями.

Державка 2 инструмента согласно фиг.1 содержит базовое тело 4, которое проходит вдоль продольной оси 6 державки. Продольная ось 6 державки инструмента одновременно образует ось Х декартовой системы координат. Базовое тело 4 проходит своей высотой по оси Z этой декартовой системы координат. Его ширина проходит по оси Х декартовой системы координат. В своей передней торцовой области базовое тело 4 снабжено зажимной головкой 10 с посадочным местом 8 для режущего элемента (сравни, в частности, с фиг.2). Это посадочное место сверху ограничено зажимной лапкой 11, а снизу - опорной поверхностью 12. Нижняя опорная поверхность 12 и нижняя сторона зажимной лапки 11 имеют углубления, которые образуют направляющую для установки режущего элемента 14 (ср. с фиг.1), в которой он устанавливается с геометрическим замыканием. Зажимная лапка 11 образована путем выполнения в базовом теле 4 разделительного шлица 15. Разделительный шлиц 15 отделяет зажимную лапку 11 от остальной части базового тела 4 до работающего на изгиб поперечного сечения 16. На заднем конце посадочного места 8 для режущего элемента предусмотрена упорная поверхность 17, в которую режущий элемент 14 упирается в смонтированном состоянии. При этом упорная поверхность 17 выполнена наклонной, причем таким образом, что режущий элемент 14 своей задней торцовой стороной плотно прилегает к упорной поверхности 17, как это видно из фиг.1 и фиг.4. В направлении оси Z к упорной поверхности 17 примыкают выемки 18, образующие свободную зону. В смонтированном состоянии в эти выемки 18 входят соответствующие угловые части режущего элемента 14, выполненного в виде двухсторонней поворотной режущей пластины. За счет этого исключается возможность повреждения режущих кромок 20 режущего элемента 14.

В направлении боковой поверхности 22 базового тела посадочное место 8 для режущего элемента выполнено открытым, то есть в этой части оно не ограничено стенкой.

Для закрепления режущего элемента 14 он, согласно представленному на чертежах примеру выполнения, зажимается зажимным элементом, выполненным в виде зажимного винта 24. При этом зажимной винт 24 проходит от переднего первого участка 26А торцовой поверхности до базового тела 4 наклонно относительно продольной оси 6 державки инструмента. В области зажимной головки 10 выполнено также утопленное гнездо 28, в которой в смонтированном состоянии фиксируется головка 30 зажимного винта 24. Зажимной винт 24 проходит вдоль центральной оси 32, относительно которой он выполнен вращательно-симметричным. Параллельно центральной оси 32, но не конгруэнтно, проходит средняя линия 34 утопленного гнезда 28. Таким образом, средняя линия 34 и центральная ось 32 смещены относительно друг друга, и величина этого смещения составляет от 0,2 до 0,3 мм.

Как следует из фиг.1, разделительный шлиц 15, начиная с нижней части первого участка 26А торцовой поверхности, в области от торцовой стороны базового тела 4 проходит вначале горизонтально, а затем, изгибаясь почти s-образно, проходит в участке 44 головки зажимной лапки 11. При этом разделительный шлиц 15 имеет средний участок 46, который расположен по существу перпендикулярно центральной оси 32 зажимного винта 24.

При этом участок 44 зажимной головки 10 определяется подъемом в виде утолщения по отношению к верхней поверхности 48 стержня базового тела 4. В представленном на фигурах примере выполнения этот подъем имеет трапецеидальную форму. Особое значение имеет то, что разделительный шлиц 15 заканчивается над этой верхней ограничительной стороной 48 и в пределах участка 44 головки. Это делает возможным выполнение участка 44 головки максимально коротким. Благодаря этому резьба 50, которая выполнена в базовом теле 4 в месте сопряжения с разделительным шлицем 15, может иметь достаточно большую длину, за счет чего на зажимную лапку 11 и, следовательно, на режущий элемент 14 через зажимной винт 24 может передаваться значительное усилие.

Из представленного на фиг.1 примера выполнения также следует, что посадочное место 8 для режущего элемента проходит по участку 44 головки. В результате этого длина режущего элемента S превышает длину выступа А. При этом длина режущего элемента S определяется максимальным удлинением режущего элемента 8 в его продольном направлении. Длина выступа А определяется расстоянием между участком перелома, в котором участок 44 головки переходит в верхнюю поверхность 48 стержня, и позицией, в которой режущая кромка 20 находится в смонтированном состоянии.

Центральная ось 32 зажимного винта 24 наклонена относительно продольной оси 6 державки инструмента под углом зажима α и находится в вертикальной плоскости. При этом вертикальная плоскость образована осями Х и Z. В примере выполнения угол зажима α составляет около 25°. В соответствии с этим, расположенный под прямым углом к центральной оси 32 первый участок 26А торцовой поверхности расположен под углом α' к продольной оси 6 державки инструмента, при этом выполняется условие: α'=90°+α.

За счет такого тупого угла зажима α зажимной винт 24 очень полого входит в базовое тело 4. За счет этого первый участок 26А торцовой поверхности расположен относительно круче, и, тем самым, обеспечивается хороший доступ с торца к зажимному винту 24. Таким образом, облегчается манипулирование с зажимным винтом с торцовой стороны державки инструмента, что обеспечивает простоту и малое время замены режущего элемента 14 в случае, например, его износа. Таким образом, нет необходимости снимать с держателя станка державку 2 инструмента полностью. Это является очень значительным преимуществом, так как державка 2 должна быть установлена в держателе или инструментальной кассете станка с высокой точностью. Благодаря малому значению угла зажима α обеспечивается хороший доступ и простота замены режущих элементов также и в случае установки на станке нескольких державок 2 инструмента с различными инструментами в ряд или, в частности, один над другим.

Для обеспечения надежной фиксации и, возможно, большего усилия прижима режущего элемента 14 к нижней опорной поверхности 12 предусмотрено несколько мероприятий, которые могут быть использованы по отдельности, предпочтительно, в комбинации друг с другом для обеспечения особо надежного зажатия. В первую очередь следует отметить смещение центральной оси 32 относительно средней линии 34, в результате которого центральная ось 32 в направлении оси Z расположена ниже средней линии 34. За счет такого эксцентрического расположения обеих линий 32 и 34 в направлении опорной поверхности 12 развиваются дополнительные компоненты усилия, что обусловливает увеличение общего усилия зажима.

Для обеспечения достаточно большого усилия зажима важное значение имеют расположение и форма разделительного шлица 15. При этом в первую очередь следует отметить максимально возможную длину резьбы 50. Кроме того, достаточно большая длина посадочного места режущего элемента 14 в пределах базового тела 4 достигается за счет того, что посадочное место 8 для режущего элемента проходит по всему участку 44 головки. Помимо этого, преимуществом является и то, что посадочное место 8 для режущего элемента, расположенное вдоль продольной оси 52, наклонено под углом β по отношению к продольной оси 6 державки инструмента. При этом продольная ось 52 расположена параллельно как относительно нижней опорной поверхности 12, так и относительно нижней поверхности зажимной лапки 11. Угол наклона β составляет, преимущественно, около 5°.

На виде сбоку согласно фиг.3А в качестве примера дополнительно показана обрабатываемая деталь 54. Как следует из чертежа, для обеспечения достаточного свободного пространства для обработки детали 54 на передней торцовой стороне державки 2 инструмента не требуются особые выемки, углубления и прочее. Более того, за счет относительно отвесной ориентации передней торцовой поверхности угла α' вполне достаточно при выполнении этой передней торцовой стенки в виде плоской поверхности.

Как следует из вида в разрезе согласно фиг.4, продольная ось 52 посадочного места 8 для режущего элемента расположена под вспомогательным задним углом γ к продольной оси 6 державки инструмента и, следовательно, к вертикальной плоскости, то есть продольная ось 52 расположена под вспомогательным задним углом γ относительно плоскости X-Z. На приведенном примере выполнения вспомогательный задний угол γ составляет 1,5°. За счет того, что продольная ось 52 посадочного места 8 для режущего элемента расположена не параллельно продольной оси 6 державки инструмента, режущий элемент 14 в смонтированном положении расположен по наклонной линии. Режущий элемент 14 на своем переднем конце дополнительно имеет пластинообразную область 56 резания, которая расширяется от узкого места 58 к режущей кромке 20. За счет этого на режущем элементе 14 дополнительно формируется вспомогательный задний угол режущей пластины, образованный продольной осью 60 корпуса режущей пластины и направлением наружной стороны области 56 резания. В смонтированном положении продольная ось 60 корпуса режущей пластины и продольная ось 52 посадочного места 8 режущего элемента проходят параллельно.

Величина вспомогательного заднего угла γ, длина режущего элемента 14 и длина посадочного места 8 для режущего элемента подобраны таким образом, что наружная вершина 61 режущей кромки режущего элемента 14 расположена на одной линии с боковой поверхностью 22 базового тела 4. Так как по боковой поверхности 22 обычно устанавливается нулевое положение державки 2 инструмента по оси Y, благодаря такому выполнению обеспечивается установление вершины 61 режущей кромки непосредственно в этом нулевом положении.

Задняя упорная поверхность 17 расположена под углом δ, составляющим 90° относительно продольной оси 6 державки инструмента. Относительно продольной оси 52 упорная поверхность 17 наклонена на величину вспомогательного заднего угла γ. Таким образом, упорная поверхность 17 наклонена по отношению к продольной оси 52 под углом примерно 91,5°. За счет этого корректируется соответствующий угол обратной торцовой стороны режущего элемента 14. Как следует из фиг.1, режущий элемент 14 прилегает к упорной поверхности 17 только средней областью торцовой стороны, примыкающей к режущей кромке 20. Благодаря произведенной за счет угла δ коррекции достигается в максимальной степени плоскостное прилегание этой торцовой стороны к упорной поверхности 17. За счет наличия вспомогательного заднего угла γ режущая кромка 20 расположена относительно продольной оси 52 и, следовательно, продольной оси 60 корпуса режущей пластины под углом, величина которого равна вспомогательному заднему углу. За счет такой геометрии обеспечивается строго перпендикулярное положение режущей кромки 20 относительно продольной оси 6 державки инструмента.

Благодаря такому выполнению режущей части инструмента, в процессе обработки заготовки, в частности при выполнении операций прорезки, обрабатываемая режущей кромкой 20 поверхность заготовки расположена перпендикулярно направлению подачи и, следовательно, продольной оси 6 державки инструмента. При этом длина режущей кромки 20 обусловливает так называемую ширину врезания b. Эта ширина врезания в принципе может в достаточной мере регулироваться в пределах от размера вершины 61 режущей кромки до величины толщины средней области 64. За счет возможности использования режущих элементов 14 с различной шириной врезания b, при помощи одного державки 2 инструмента могут выполняться операции прорезки с различной шириной врезания b.

Вершина 61 режущей кромки расположена, по существу, на одной линии с наружной кромкой средней зоны 64. За счет наличия вспомогательного заднего угла γ обеспечивается достаточный свободный ход режущей кромки 20 по ее наружной стороне. На вершине 61 режущей кромки, противолежащей внутренней боковой поверхности 76 области 56 резания, образован задний угол. В результате наклонного положения режущего элемента 14, для компенсации этого наклона, он выполнен в виде двойного заднего угла.

На фиг.5, 6 и 7А, 7В представлены различные варианты выполнения державки 2 инструмента. В примере выполнения согласно фиг.5 к верхнему первому участку 26А торцовой поверхности примыкает второй нижний участок 26В торцовой поверхности, который расположен перпендикулярно продольной оси 6 державки 2 инструмента. При этом разделительный шлиц 15 проходит в поперечном направлении в нижней пятой части верхнего первого участка 26А торцовой поверхности. При этом торцовая стенка 62 утолщенной средней области 64 режущего элемента 14 (утолщенная средняя область 64 представлена на фиг.8А, 8В, а также фиг.4) расположена на одной оси с первым участком 26А торцовой поверхности.

В варианте выполнения согласно фиг.6 предусмотрен только сквозной участок 26А торцовой поверхности, который примерно в своей средней части разделяется разделительным шлицем 15. В отличие от этого, в примере выполнения согласно фиг.7А, 7В предусмотрен второй, почти вертикально расположенный нижний участок 26В торцовой поверхности. В этом примере выполнения разделительный шлиц 15 размещен ниже первого участка 26А торцовой поверхности. В этом примере выполнения имеет место незначительная степень опасности того, что отводимая стружка будет заклиниваться в разделительном шлице 15, так как за счет вертикального расположения второго участка 26В торцовой поверхности обеспечивается увеличенное свободное пространство для отвода стружки. Кроме того, под режущим элементом 14 выполнена опорная стойка 66, которая дополнительно поддерживает режущий элемент 14 в его средней области 64.

В представленных на фиг.2 и 5-7 примерах выполнения разделительный шлиц 15 входит в участок 44 головки, в его самой верхней точке имеет точку поворота, чтобы затем вновь изогнуться и пройти вниз. Поэтому в своих верхней и средней частях разделительный шлиц 15 выполнен в виде стержня. За счет этого средний участок 46 в максимальной степени сдвинут в сторону передней торцовой стороны. Одновременно разделительный шлиц 15 проходит вблизи зоны перелома между участком 44 головки и верхней поверхностью 48 стержня, в результате чего формируется оптимальное поперечное сечение 16, работающее на изгиб.

На фиг.8А, 8В схематически представлен режущий элемент 14, предназначенный для использования в описанной выше державке 2. При этом на фиг.8А представлена нижняя часть 70 режущего элемента 14, которая в смонтированном положении прижимается к нижней опорной поверхности 12. И, напротив, на фиг.8В представлена верхняя часть 72 режущего элемента 14, к которой прижимается нижняя поверхность зажимной лапки 11. Как нижняя часть 70, так и верхняя часть 72 имеют выступы, которые с геометрическим замыканием входят в нижнюю опорную поверхность 12 или в нижнюю поверхность зажимной лапки 11.

Режущий элемент 14, как правило, выполнен в виде двухсторонней режущей пластины, которая выполнена вращательно-симметричной на 180° относительно центральной оси 68 вращения. Режущий элемент 14 подразделен на три области: это средняя область 64, к которой с обеих сторон примыкает область 56 резания. Непосредственно на переходном участке между утолщенной средней областью 64 и областью 56 резания сформировано самое узкое место 58 режущего элемента 14. Начиная с этого места, область 56 резания непрерывно расширяется в направлении передней режущей кромки 20.

Начиная от режущей кромки 20, расположенной в верхней части 72, область 56 резания сужается в направлении нижней части 70. Одновременно верхняя часть 72 скошена в направлении от утолщенной средней области 64 к области 56 резания, за счет чего отрезок верхней части 72 в области 56 резания в направлении оси Z расположен под отрезком верхней части 72 в утолщенной средней области 64.

Если режущий элемент 14 на своей наружной боковой поверхности 74 на переходном участке между средней областью 64 и областью 56 резания имеет лишь одну кромку и незначительный уступ, то на своей внутренней боковой поверхности 76 на этом переходном участке расположена торцовая стенка 62, которая расположена под углом к продольной оси режущей пластины 60.

По направлению от верхней части 72 вершина режущей кромки 61 расположена на продолжении наружной стороны средней области 64. При этом вершина режущей кромки 61 расположена на одной линии с наружной стороной средней области 64 и, следовательно, расположена с ней в одной плоскости. От режущей кромки 20 вниз проходит торцовая сторона 78, которая образует относительно режущей кромки 20 задний угол. Торцовая сторона 78 имеет форму трапеции, в результате чего область 56 резания по направлению вниз сужается. За счет этого в нижней области образуется вышеупомянутый уступ к средней области 64. На верхней кромке величина этого уступа равна нулю, так как вершина режущей кромки 61 расположена на одной линии с наружной стороной средней зоны 64. Одновременно торцовая сторона 78 расположена наклонно по отношению к центральной оси вращения 68.

Державка содержит проходящее вдоль продольной оси базовое тело, которое снабжено на торцовой стороне зажимной головкой для установки режущего элемента. При этом зажимная головка имеет посадочное место для режущего элемента, ограниченное зажимной лапкой и нижней опорной поверхностью, причем между зажимной лапкой и опорной поверхностью проходит разделительный шлиц, а зажимная лапка выполнена с возможностью прижатия к нижней опорной поверхности при помощи зажимного элемента, расположенного наклонно к продольной оси державки и проходящего через разделительный шлиц. Для упрощения замены режущего элемента центральная ось зажимного элемента образует относительно продольной оси державки угол зажима менее 45°, в частности менее 30°. При этом зажимная лапка имеет утопленную выемку для установки головки зажимного элемента, которая проходит вдоль средней линии. При этом центральная ось зажимного элемента смещена относительно средней линии утопленной выемки в направлении нижней опорной поверхности. В режущем элементе для державки длина режущей кромки определяет ширину прорезки, которая регулируется от вершины режущей кромки до максимальной ширины прорезки, соответствующей толщине средней области режущего элемента. 2 н. и 18 з.п. ф-лы, 8 ил.

1. Державка (2) инструмента, в частности прорезного резца, содержащая проходящее вдоль продольной оси (6) державки в направлении оси Х базовое тело (4), ширина которого проходит по оси Y, а высота - по оси Z, и которое снабжено на торцовой стороне зажимной головкой (10) для установки режущего элемента (14), при этом зажимная головка (10) имеет посадочное место (8) для режущего элемента, ограниченное зажимной лапкой (11) и нижней опорной поверхностью (12), причем между зажимной лапкой (11) и опорной поверхностью (12) проходит разделительный шлиц (15), а зажимная лапка (11) выполнена с возможностью прижатия к нижней опорной поверхности (12) при помощи зажимного элемента (24), расположенного наклонно к продольной оси (6) державки и проходящего через разделительный шлиц (15), отличающаяся тем, что центральная ось (32) зажимного элемента (24) образует относительно продольной оси (6) державки угол зажима (α) менее 45°, в частности менее 30°, при этом зажимная лапка (11) имеет утопленное гнездо (28) для установки головки (30) зажимного элемента (24), которое проходит вдоль средней линии (34), при этом центральная ось (32) зажимного элемента (24) смещена относительно средней линии (34) утопленного гнезда (28) в направлении нижней опорной поверхности (12).

2. Державка (2) по п.1, отличающаяся тем, что торцовая поверхность базового тела, проходящая возле посадочного места (8) для режущего элемента, образована максимум двумя плоскими участками (26А, В) торцовой поверхности.

3. Державка (2) по п.2, отличающаяся тем, что зажимная лапка (11) отделена от базового тела (4) разделительным шлицем (15) до поперечного сечения (16), работающего на изгиб, при этом базовое тело (4) в области зажимного элемента (24) имеет участок (26А) торцовой поверхности, наклоненный относительно продольной оси (6) державки и проходящий до разделительного шлица (15) без образования кромок.

4. Державка (2) по п.1, отличающаяся тем, что зажимная лапка (11) отделена от базового тела (4) разделительным шлицем (15) до поперечного сечения (16), работающего на изгиб, при этом базовое тело (4) в области зажимного элемента (24) имеет участок (26А) торцовой поверхности, наклоненный относительно продольной оси (6) державки и проходящий до разделительного шлица (15) без образования кромок.

5. Державка (2) по одному из пп.1-4, отличающаяся тем, что зажимная лапка (11) отделена от базового тела (4) разделительным шлицем (15) до поперечного сечения (16), работающего на изгиб, при этом работающее на изгиб поперечное сечение (16) расположено внутри зажимной головки (10), протяженность которой в направлении продольной оси (6) державки определена участком (44) головки, который приподнят относительно верхней поверхности стержня (48) базового тела (4).

6. Державка (2) по п.5, отличающаяся тем, что посадочное место (8) для режущего элемента проходит за участок (44) головки в направлении продольной оси (6) державки.

7. Державка (2) по п.6, отличающаяся тем, что разделительный шлиц (15) заканчивается в приподнятом участке (44) головки.

8. Державка (2) по п.7, отличающаяся тем, что разделительный шлиц (15) имеет s-образную форму и на своем среднем участке (46) расположен почти перпендикулярно центральной оси (32) зажимного элемента (24).

9. Державка (2) по п.5, отличающаяся тем, что разделительный шлиц (15) заканчивается в приподнятом участке (44) головки.

10. Державка (2) по п.9, отличающаяся тем, что разделительный шлиц (15) имеет s-образную форму и на своем среднем участке (46) расположен почти перпендикулярно центральной оси (32) зажимного элемента (24).

11. Державка (2) по п.3, отличающаяся тем, что разделительный шлиц (15) имеет s-образную форму и на своем среднем участке (46) расположен почти перпендикулярно центральной оси (32) зажимного элемента (24).

12. Державка (2) по п.4, отличающаяся тем, что разделительный шлиц (15) имеет s-образную форму и на своем среднем участке (46) расположен почти перпендикулярно центральной оси (32) зажимного элемента (24).

13. Державка (2) по п.5, отличающаяся тем, что разделительный шлиц (15) имеет s-образную форму и на своем среднем участке (46) расположен почти перпендикулярно центральной оси (32) зажимного элемента (24).

14. Державка (2) по п.6, отличающаяся тем, что разделительный шлиц (15) имеет s-образную форму и на своем среднем участке (46) расположен почти перпендикулярно центральной оси (32) зажимного элемента (24).

15. Режущий элемент (14) для державки (2) инструмента по одному из пп.1-14, в котором длина режущей кромки (20) определяет ширину (b) прорезки, которая регулируется от вершины (61) режущей кромки до максимальной ширины (b) прорезки, соответствующей толщине средней области (64).

16. Режущий элемент (14) по п.15, отличающийся тем, что он проходит вдоль продольной оси (60) пластины и имеет пластинообразную область (56) резания с торцовой режущей кромкой (20), при этом область (56) резания расширяется в направлении продольной оси (60) пластины от узкого места (58) к режущей кромке (20).

17. Режущий элемент (14) по п.15 или 16, отличающийся тем, что он выполнен вращательно-симметричным на 180° относительно центральной оси (68) вращения.

18. Режущий элемент (14) по п.17, отличающийся тем, что имеет утолщенную среднюю область (64), к которой с двух сторон и диаметрально противоположно соответственно примыкает пластинообразная область (56) резания.

19. Режущий элемент (14) по п.17, отличающийся тем, что к средней области (64) на одной линии примыкает наружная боковая поверхность (74) области (56) резания, пролегая до наружной вершины (61) режущей кромки, так что она расположена на одной линии со средней областью (64).

20. Режущий элемент (14) по п.15 или 19, отличающийся тем, что средняя область (64) на переходном участке к соответствующей пластинообразной области (56) резания имеет торцовую стенку (62), расположенную наклонно к продольной оси (60) пластины.

| DE 10132721 А, 23.01.2003 | |||

| Двусторонний отрезной резец | 1979 |

|

SU876315A1 |

| Сборный отрезной резец | 1988 |

|

SU1555063A1 |

| Антенна | 1990 |

|

SU1775773A2 |

| Устройство для измерения неравномерности вращения | 1977 |

|

SU664102A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Справочник инструментальщика./ Под ред | |||

| И.А | |||

| Ординарцев | |||

| - Л.: Машиностроение, 1987, с.268. | |||

Авторы

Даты

2012-01-27—Публикация

2007-10-10—Подача