Изобретение относится к режущему инструменту, предназначенному для закрепления на фрезерной резцовой головке, включающему в себя стержень и головку с впаянным режущим элементом, содержащим вспомогательную режущую кромку, образованную передней поверхностью и задней поверхностью.

Кроме того, изобретение относится к фрезерной резцовой головке для ортогонального вращательного фрезерования с эксцентричной установкой инструмента, в частности для тонкого фрезерования опорных поверхностей коленчатого или распределительного валов при помощи двух, предпочтительно трех, эксцентрично размещенных режущих инструментов вышеупомянутого типа.

Фрезерная резцовая головка указанного типа известна из описания изобретения к патенту DE 4003862. Выемки для режущих инструментов в известной фрезерной резцовой головке, согласно этому патенту, проходят от торцовой поверхности базового тела параллельно его оси вращения с зазором относительно окружности, при этом режущие кромки используемых режущих пластинок лишь незначительно выступают за торцовую поверхность базового тела. Кроме того, оси предназначенных для зажима цилиндрических шпонок расположены под углом к осям держателей режущих пластинок. Кроме того, предусмотрена еще одна цилиндрическая шпонка с дифференциальным винтом для осевой регулировки каждой режущей пластинки, установленная в выемке, которая проходит от периметра базового тела внутрь в радиальном направлении. Для осевой регулировки и для создания направленного внутрь в радиальном направлении усилия зажима используются одинаковые по геометрической форме цилиндрические шпонки. Преимуществом этой фрезерной резцовой головки является то, что за счет расположения выемок для установки держателей режущих пластинок параллельно оси вращения базового тела имеют место только направленные радиально центробежные силы, не содержащие аксиальных компонентов. Эти силы воспринимаются оптимально, так как выемки расположены не непосредственно по периметру базового тела, а находятся внутри в радиальном направлении на определенном расстоянии от поверхности периметра. Благодаря этому фрезерная резцовая головка может использоваться при высоких значениях числа оборотов и обусловленных этим высоких значениях центробежной силы. В случае известной фрезерной резцовой головки возможна также точная регулировка режущих элементов в осевом направлении, что обусловлено отсутствием наложения радиальных составляющих усилия.

Согласно уровню техники в данной области, окончательная обработка коленчатых валов автомобилей производится путем шлифования или ленточного шлифования с использованием смазочно-охлаждающей жидкости, при этом в случае разработки оптимального фрезерного инструмента такого рода шлифование коленчатых валов могло бы производиться только лишь путем фрезерования. Вследствие особой формы исполнения коленчатого вала в этом случае используется ортогональное фрезерование без осевой подачи при эксцентричном расположении инструмента. При этом инструмент перемещается вниз, за счет чего формирование гнезда подшипника производится исключительно посредством вспомогательной режущей кромки инструмента. При этом инструмент должен быть таким образом расположен относительно обрабатываемой детали, чтобы в процессе врезания вспомогательной режущей кромки перекрывалась вся линия контакта гнезда подшипника. В этом случае диаметр гнезда подшипника формируется этой линией контакта. Исходя из данного метода обработки, средняя зона вспомогательных режущих кромок глубже входит в обрабатываемую деталь, чем остальные зоны. Это приводит к тому, что режущая кромка в средней зоне подвержена более значительному износу, чем остальные зоны.

Дополнительные детали ортогонального вращательного фрезерования описаны, например, в патенте DE 102004022360 A1. Однако ортогональному вращательному фрезерованию с эксцентричным расположением инструмента без осевой подачи присущ существенный недостаток. Вследствие того, что при данном методе обработки вспомогательная режущая кромка инструмента выполняет опускное движение, мельчайшие погрешности режущей кромки или износ инструмента отражаются негативно на окончательной форме и качестве обрабатываемой поверхности. При этом различная степень износа отдельных зон инструмента приводит к дефектам формы обрабатываемой поверхности.

Вследствие отсутствия аксиального перемещения инструмента коррекция возникающего износа инструмента как путем его подачи, так и путем изменения траектории движения инструмента практически невозможна.

Задачей данного изобретения является устранение указанных недостатков путем, в частности, разработки конфигурации режущего инструмента, которая наряду с высокоточной обработкой поверхности обеспечит длительный срок службы режущего инструмента.

Задачей изобретения является также разработка соответствующей фрезерной резцовой головки.

Первая задача данного изобретения решена за счет отличительных признаков режущего инструмента согласно п.1 формулы изобретения, в котором вспомогательная режущая кромка имеет скругление, радиус которого непрерывно увеличивается, начиная от одного конца вспомогательной режущей кромки по меньшей мере до центра режущей кромки или до другого конца вспомогательной режущей кромки. Такая форма исполнения относится как к режущему инструменту с вспомогательной режущей кромкой, радиус которой непрерывно увеличивается, начиная от минимального на одном конце режущей кромки до максимального на другом ее конце, так и к режущим инструментам с вспомогательной режущей кромкой, в которых радиус вспомогательной режущей кромки непрерывно увеличивается от уголка режущей кромки до середины режущей кромки, а затем вновь непрерывно уменьшается до другого конца вспомогательной режущей кромки. В первом случае на режущей кромке сформирован один единственный клинообразный участок скругления, а во втором случае сформированы два клина, которые простираются от одного конца режущей кромки до центра режущей кромки.

В случае использования инструментов с прямолинейной шлифованной режущей кромкой оказалось, что в центре режущей кромки и в прилегающих к ней с двух сторон зонах имеет место повышенный износ, то есть наблюдается значительный износ задней поверхности инструмента. При этом повышенный износ имеет место на тех участках режущей кромки, которые наиболее длительное время контактируют с обрабатываемой деталью. На расположенных рядом участках, которые имеют менее длительный контакт с обрабатываемой деталью, в частности с карданным валом, степень износа задней поверхности ниже. Дальнейшие исследования показали, что в случае прямолинейных режущих кромок в течение довольно длительного времени степень износа задней поверхности инструмента непрерывно возрастает. После окончания этой дегрессивной фазы износа процесс износа задней поверхности переходит в фазу так называемого линейного износа, при которой степень износа в течение относительно длительного времени остается постоянной, и после этого наступает прогрессивная фаза износа, в течение которой имеет место значительное увеличение степени износа вплоть до выхода инструмента из строя.

Применяемое, согласно предлагаемому изобретению, округление режущей кромки предусматривает скругление с малым радиусом в зоне повышенного износа и скругление с большим радиусом в зоне менее значительного износа. За счет такого геометрического исполнения эффективно предотвращается смещение режущей кромки.

На практике скругление режущей кромки может производиться методом крацевания, при этом зоны, в которых скругление должно быть произведено с большим радиусом, обрабатываются методом крацевания более длительное время при более высоком давлении, чем зоны с меньшим радиусом скругления.

Признаки предпочтительных форм исполнения предлагаемого, согласно изобретению, режущего инструмента приведены в зависимых пунктах формулы изобретения 2-10.

Разность значений минимального и максимального радиуса округления режущей кромки составляет максимум 6 мкм, предпочтительно максимум 5 мкм.

Оптимальной является ширина скруглений, то есть ширина скругленной кромки в перпендикулярном линии режущей кромки направлении, которая к концу режущей кромки уменьшается до 0 мм.

Согласно другой форме исполнения предлагаемого изобретения, на задней поверхности предусмотрена фаска, которая имеет скругление, при этом радиус скругления фаски на наружном конце вспомогательной режущей кромки меньше, чем радиус скругления фаски в центре вспомогательной режущей кромки или на другом конце вспомогательной режущей кромки, в зависимости от того, какая должна быть выполнена фаска - простая клинообразная конусная фаска или двойная коническая фаска. Ширина фаски к концу вспомогательной режущей кромки непрерывно уменьшается до 0 мм. Максимальная ширина фаски составляет 10 мкм, преимущественно не более 4 мкм. Ширина фаски, как правило, начиная от центра вспомогательной режущей кромки в обе периферийные стороны, уменьшается до 0 мм. Скругление режущей кромки или фаски производится, преимущественно, методом шлифования с использованием крацовочного полировального станка с углом относительно оси вращения инструмента от 89,5° до 90°.

Согласно другому исполнению предлагаемого изобретения, минимальный радиус шлифованного выпуклого участка задней поверхности или режущей кромки составляет 800 мм. Задний угол режущего элемента составляет преимущественно 10°±2°.

Кроме того, для решения поставленной задачи предлагается конструкция фрезерной резцовой головки согласно пп.11 или 12 формулы изобретения. Согласно предлагаемому изобретению, во фрезерной резцовой головке с несколькими режущими инструментами указанного выше типа радиус скругления режущей кромки на конце режущей кромки, который при вращении фрезерной резцовой головки описывает меньшую окружность, меньше, чем радиус скругления участка режущей кромки, который описывает большую окружность при вращении фрезерной резцовой головки. В качестве альтернативы этому техническому решению используется также режущий инструмент, в котором предусмотрена фаска, ширина которой по направлению к наружной стороне уменьшается до 0 мм, при этом ее ширина непрерывно увеличивается до максимального значения, начиная от конца вспомогательной режущей кромки к ее центру. На наружных уголках вспомогательной режущей кромки радиус скругления фаски имеет минимальное значение и по мере приближения к центру режущей кромки увеличивается до большего радиуса конусной фаски. Таким образом, в случае режущей кромки такой конфигурации в области максимального износа предусмотрена стабилизация кромки, что предотвращает смещение кромки, которое в обычных случаях имеет место вследствие повышенного износа.

Остальные примеры исполнения и преимущества предлагаемого изобретения более детально поясняются при помощи чертежей, на которых представлены:

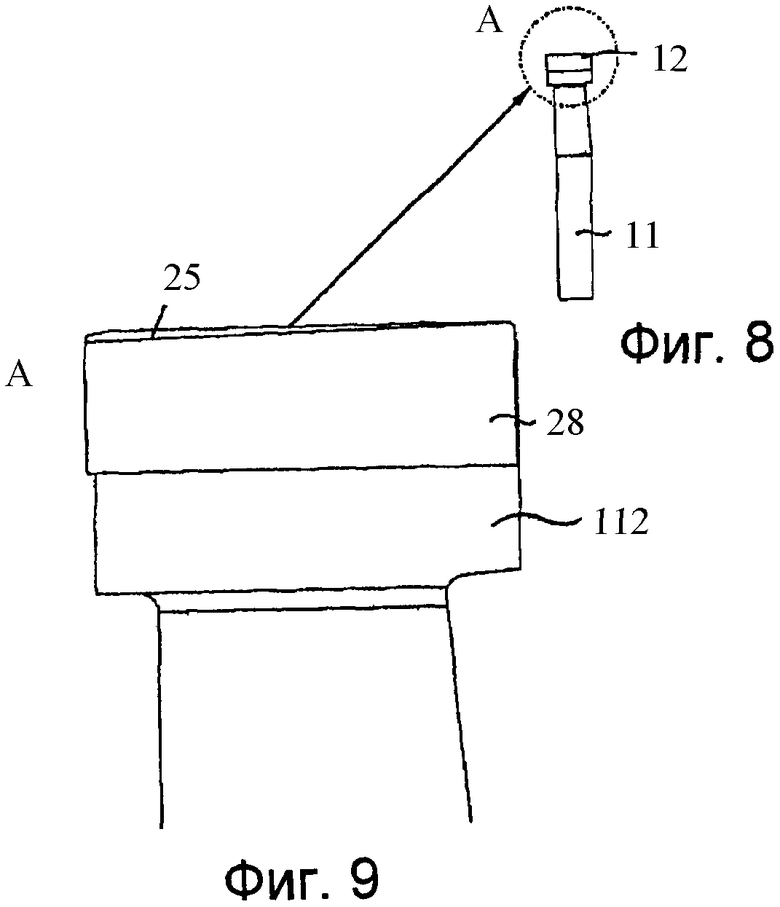

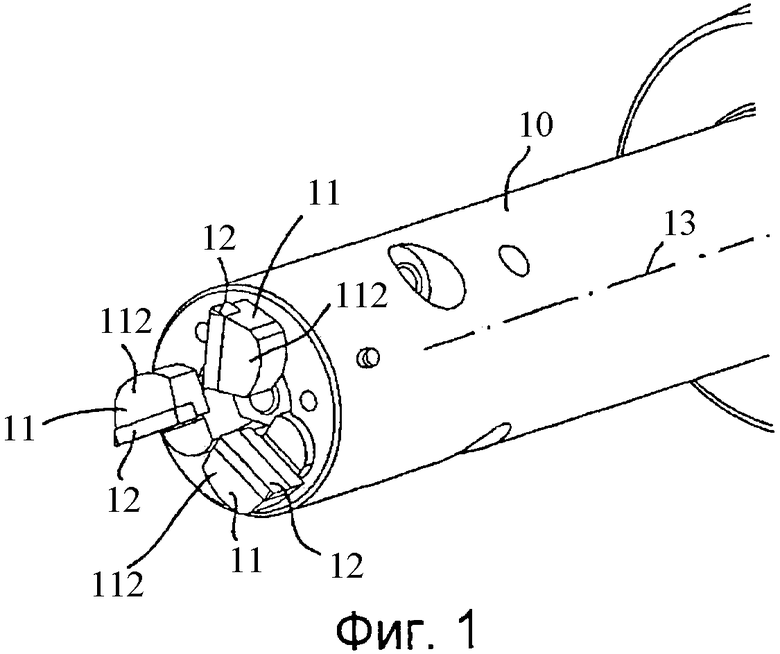

Фиг.1 - общий вид фрезерной резцовой головки с тремя режущими инструментами;

Фиг.2 - принципиальная схема фрезерной резцовой головки согласно Фиг.1;

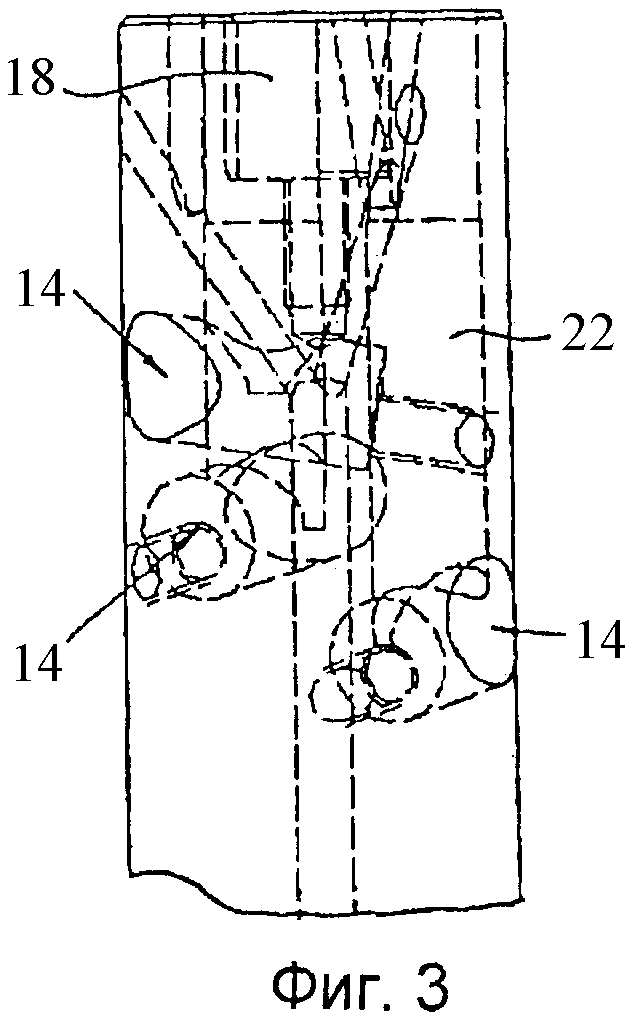

Фиг.3 - продольный разрез фрезерной резцовой головки без режущего инструмента;

Фиг.4 - вид сбоку режущего инструмента;

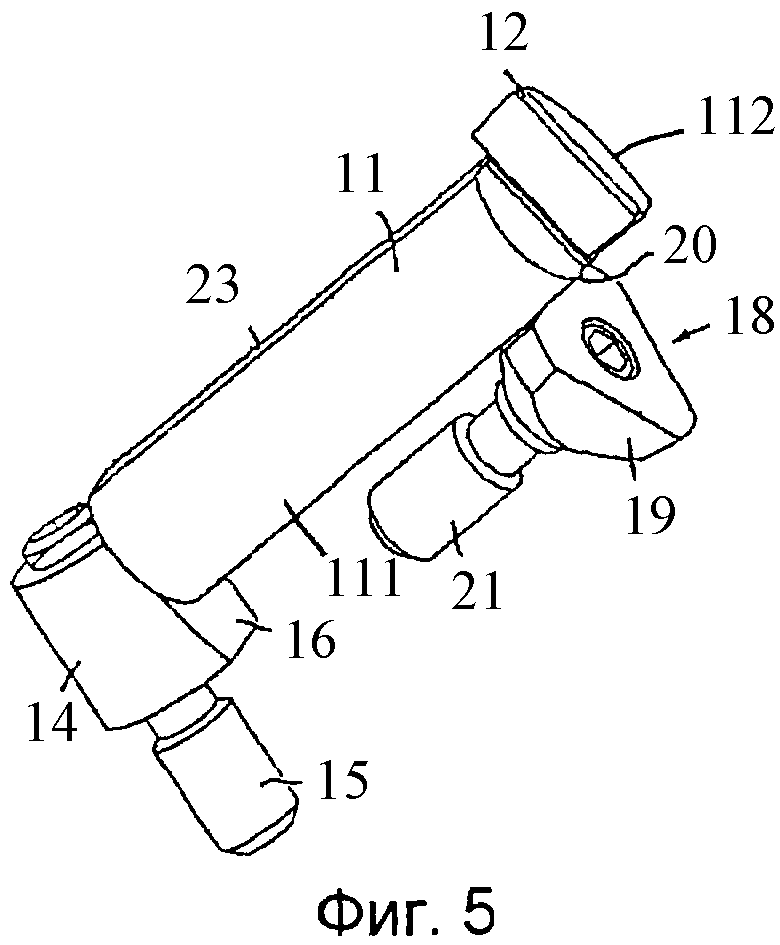

Фиг.5 - принципиальная схема положения режущего инструмента относительно зажимной детали и конусного элемента для регулировки в осевом направлении;

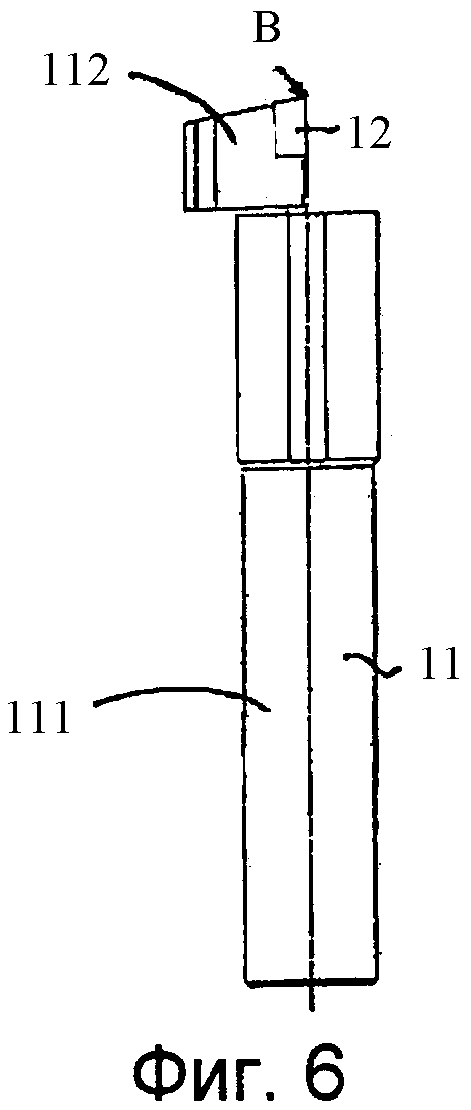

Фиг.6 - еще один вид сбоку режущего инструмента;

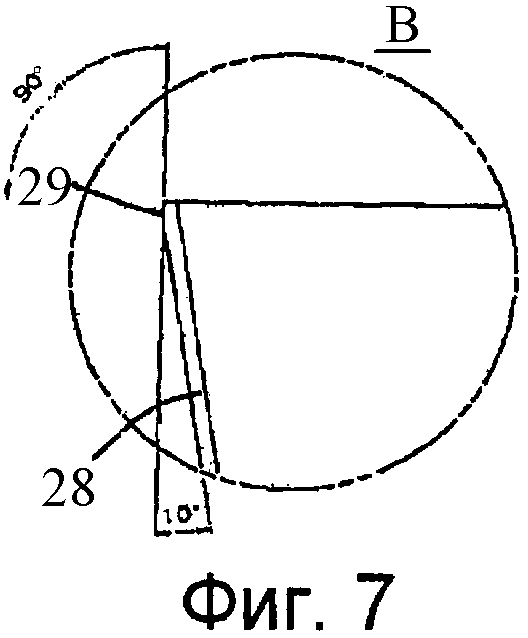

Фиг.7 - увеличенный вид фрагмента «В» на разрезе;

Фиг.8 - еще один вид сбоку режущего инструмента;

Фиг.9 - увеличенный вид фрагмента «А» на разрезе;

Фиг.10 - вид сверху режущей головки согласно Фиг.9;

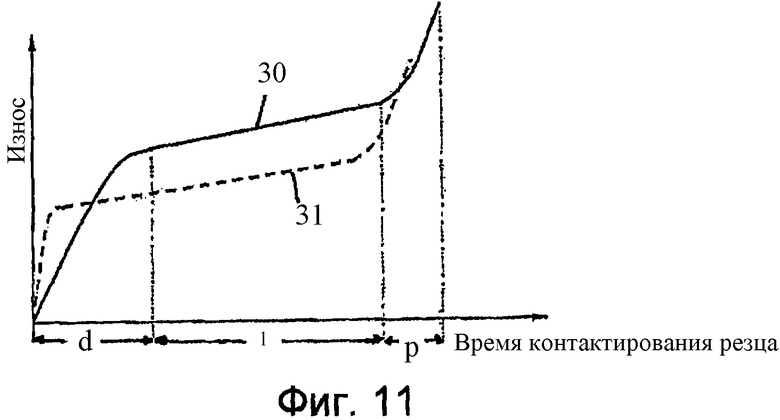

Фиг.11 - схематическое представление кривой износа;

Фиг.12 - принципиальная схема формы исполнения скруглений фаски или режущей кромки.

Представленная на Фиг.1-3 фрезерная резцовая головка состоит из базового тела 10, в которое впаяны три режущих инструмента 11 с впаянными режущими элементами 12. Режущие инструменты 11 вставлены в выполненные параллельно продольной оси 13 отверстия 22 (см. Фиг.3). В радиальном направлении или под небольшим углом к радиальной оси в базовом теле 10 выполнено еще несколько отверстий, в которых установлены клиновые элементы 14, которые перемещаются в радиальном направлении посредством юстировочного винта 15 или, предпочтительно, посредством винта с двойной резьбой.

Как видно из Фиг.5, клиновые элементы 14 имеют клиновые поверхности 16, которые расположены наклонно относительно радиальной плоскости базового тела, за счет чего при радиальном перемещении клинового элемента 14 режущий инструмент 11 может перемещаться вдоль его продольной оси, то есть в аксиальном направлении. Для зажима режущего инструмента предусмотрена зажимная деталь 18, которая расположена по центру и имеет три зажимные поверхности 19, которые прилегают к соответствующим зажимным поверхностям режущего инструмента 11. Зажимная деталь 18 может быть зафиксирована при помощи винта 21, который выполнен, предпочтительно, в виде винта с двойной резьбой. Зажимная деталь 18 в представленном на фигуре примере исполнения предназначена для фиксации трех режущих инструментов 11, которые имеют плоскую поверхность 20. Благодаря особой форме исполнения зажимной детали 18 и расположению поверхностей зажима 19 в форме треугольника обеспечивается возможность точной установки режущих элементов 12 и режущих инструментов 11 под углом 120° относительно друг друга (см. Фиг.1). Посредством цилиндрической шпонки и соответствующего винта 15 каждый режущий инструмент 11 может перемещаться в осевом направлении. Для установки параллельно оси режущего инструмента и, следовательно, режущих элементов предназначены отверстия 22. Поверхность 23 предназначена для предотвращения линейного контакта между режущим инструментом 11 и отверстием 22. Как показано на Фиг.4, режущий инструмент 11 имеет также наклонную поверхность 24, наклон которой соответствует наклону поверхности 19 относительно зажимной детали.

В качестве альтернативы можно также вместо посадочных отверстий использовать расположенное снаружи упругое зажимное кольцо в сочетании с расположенной по центру в осевом направлении зажимной деталью, между которыми могут быть зажаты режущие инструменты 11. Упругое зажимное кольцо навинчивается или запрессовывается на базовое тело 10.

На Фиг.7 представлен увеличенный фрагмент «В» впаянного режущего элемента 12 в разрезе, из которого видно, что задняя поверхность 28 расположена под задним углом, составляющим 10°. Обозначенная позицией 29 противоизносная фаска представляет собой скругленную фаску, задачей которой является моделирование характерной для данного метода обработки картины износа с учетом требуемого наклона режущей кромки. За счет этого значительно уменьшается дегрессивный износ d, который имеет место в случае использования известных режущих вставок и который представлен на Фиг.11 в виде кривой 30. Как видно из чертежа, линейная зона такого рода износа, представленная штриховой зоной I, значительно сокращается. Зона прогрессивного износа обозначена индексом р.

В верхней зоне задней поверхности, как показано в деталях на Фиг.8 и 10, предусмотрена имеющая форму конуса скругленная фаска 25, которая выполняется методом крацевания. Передняя поверхность 27 (см. Фиг.10) расположена под передним углом, составляющим 0°. Конусная скругленная фаска 25 на первом конце режущей кромки 25а имеет малый радиус скругления, а на противолежащем конце 25b - большой радиус скругления. Режущий инструмент согласно Фиг.6-10 вставляется во фрезерную резцовую головку таким образом, что конец 25а с малым радиусом скругления направлен в сторону оси инструмента, в то время как противолежащий конец 25b с большим радиусом скругления расположен на стороне наружного диаметра инструмента.

На Фиг.12 представлен вариант исполнения с двойной конусной фаской, в котором наружный радиус 32 скругления фаски меньше внутреннего радиуса 33 скругления фаски. За счет этого формируются два усеченных на 1/4 конуса, которые прилегают друг к другу своими базовыми поверхностями.

Предлагаемые, согласно изобретению, технические решения позволяют значительно снизить степень образования зазубрин на режущей кромке.

Режущий инструмент предназначен для закрепления на фрезерной резцовой головке и включает стержень, головку с впаянным режущим элементом, содержащим вспомогательную режущую кромку, образованную передней поверхностью и задней поверхностью. Для повышения точности обработки и стойкости режущего инструмента вспомогательная режущая кромка имеет фаску в виде скругления, радиус которого непрерывно увеличивается, начиная от одного конца вспомогательной режущей кромки по меньшей мере до центра режущей кромки или до другого конца вспомогательной режущей кромки. 3 н. и 9 з.п. ф-лы, 12 ил.

1. Режущий инструмент для закрепления на фрезерной резцовой головке, включающий в себя стержень (111) и головку (112) с впаянным режущим элементом (12), содержащим вспомогательную режущую кромку, образованную передней поверхностью и задней поверхностью, отличающийся тем, что вспомогательная режущая кромка имеет фаску в виде скругления (25), радиус которого непрерывно увеличивается, начиная от одного конца (25а) вспомогательной режущей кромки по меньшей мере до центра режущей кромки или до другого конца (25b) вспомогательной режущей кромки.

2. Режущий инструмент по п.1, отличающийся тем, что радиус скругления режущей кромки отличается максимум на 6 мкм, предпочтительно максимум на 5 мкм.

3. Режущий инструмент по п.1 или 2, отличающийся тем, что ширина скругленной кромки в направлении, перпендикулярном линии режущей кромки, уменьшается до 0 мм на одном ее конце (25а).

4. Режущий инструмент по п.1, отличающийся тем, что на задней поверхности (28) предусмотрена фаска, которая имеет округление, радиус которого на наружных концах (25а) вспомогательной режущей кромки меньше такового в центре вспомогательной режущей кромки или на другом ее конце.

5. Режущий инструмент по п.4, отличающийся тем, что ширина фаски на одном конце вспомогательной режущей кромки уменьшается до 0 мм.

6. Режущий инструмент по п.5, отличающийся тем, что максимальная ширина фаски составляет ≤10 мкм, предпочтительно ≤4 мкм.

7. Режущий инструмент по п.6, отличающийся тем, что ширина фаски в обе стороны непрерывно уменьшается до 0 мм.

8. Режущий инструмент по п.1 или 4, отличающийся тем, что режущую кромку или фаску (25) скругляют с использованием крацовочного полировального станка, преимущественно путем обработки по дуге с углом относительно оси вращения инструмента от 89,5° до 90°.

9. Режущий инструмент по п.8, отличающийся тем, что минимальный радиус обработанной по дуге зоны задней поверхности составляет, по меньшей мере, R=800 мм.

10. Режущий инструмент по п.1, отличающийся тем, что задний угол составляет 10°±2°.

11. Фрезерная резцовая головка для ортогонального вращательного фрезерования с эксцентричным размещением инструмента, в частности, для точного фрезерования опорных узлов коленчатого или распределительного валов, посредством, по меньшей мере двух, предпочтительно трех, эксцентрично расположенных режущих инструментов по одному из предыдущих пунктов, при этом радиус округления режущей кромки на ее конце, который описывает меньшую окружность при вращении фрезерной резцовой головки, меньше радиуса скругления режущей кромки, которое описывает большую окружность.

12. Фрезерная резцовая головка для ортогонального вращательного фрезерования с эксцентричным размещением инструмента, в частности, для точного фрезерования опорных узлов коленчатого или распределительного валов, посредством, по меньшей мере, двух, предпочтительно трех, эксцентрично расположенных режущих инструментов со стержнем и головкой с впаянными режущими элементами (12), которые включают в себя переднюю поверхность (27) и заднюю поверхность (28) с фаской (25), причем ширина граничащей с вспомогательной режущей кромкой и расположенной на задней поверхности (28) фаски (25) уменьшается в наружном направлении до 0 мм, отличающаяся тем, что ширина фаски соответственно к центру вспомогательной режущей кромки увеличивается до максимального значения, причем радиус округления фаски на концах вспомогательной режущей кромки имеет минимальное значение, а в центре вспомогательной режущей кромки - максимальное значение.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Токарный резец | 1975 |

|

SU624728A1 |

| Режущая пластина | 1981 |

|

SU1060321A1 |

| Способ обработки поверхностей вращения | 1984 |

|

SU1255302A1 |

| Способ фрезерования цилиндрической поверхности | 1987 |

|

SU1511013A1 |

Авторы

Даты

2011-08-10—Публикация

2008-01-22—Подача