Изобретение относится к области машиностроения, а именно к методам нанесения защитных покрытий на лопатки энергетических и транспортных турбин и, в особенности, газовых турбин авиадвигателей.

Газотурбинные установки и двигатели находят все более широкое применение в современной технике: двигатели самолетов и вертолетов, судовые газотурбинные двигатели, энергетические ГТУ и газоперекачивающие агрегаты. К основным деталям, определяющим надежность, экономичность и ресурс их работы, относятся рабочие лопатки турбины. Турбинные лопатки работают в достаточно жестких условиях: высокие температуры, агрессивные среды (кислород, сера, окислы ванадия и другие элементы), значительные знакопеременные механические нагрузки и резкие теплосмены. Существующие тенденции совершенствования турбомашин приводят к еще большему ужесточению указанных условий эксплуатации и к повышению стоимости деталей. Все это требует применения на лопатках турбин более эффективных защитных покрытий.

Одним из путей повышения температуры в турбине при сохранении ресурса лопаток является применение теплозащитных покрытий (ТЗП). Керамические ТЗП, при их достаточной толщине, могут ощутимо снизить теплоприток к основному материалу охлаждаемой лопатки и обеспечить ее работоспособность в условиях высоких температур.

Наиболее перспективным материалом для формирования теплозащитного слоя ТЗП является керамика на основе диоксида циркония, стабилизированного оксидом иттрия (ZrO2·Y2O3). Для обеспечения адгезии керамического слоя и защиты основного материала детали от окисления ТЗП имеет жаростойкий подслой.

Известен способ нанесения теплозащитного покрытия на лопатку турбины [патент РФ №2325467, МПК С23С 4/10. Способ получения создающего термический барьер покрытия / Я.Вигрен, М.Ханссон / ВОЛЬВО АЭРО КОРП. / 2008] включающий предварительную обработку поверхности лопатки и нанесение связующего подслоя, жаростойкого слоя системы MeCrAlY и теплозащитного керамического слоя на основе диоксида циркония, стабилизированного оксидом иттрия.

Известен также способ нанесения теплозащитного покрытия на лопатку турбины (патент США №4904542. Многослойное коррозионно-стойкое покрытие), включающий газотермическое нанесение многослойного покрытия, состоящего из чередующихся керамических и металлических слоев. Также известно многослойное высокотемпературное покрытие, состоящее из керамических слоев, разделенных металлическими слоями. Данное покрытие имеет ряд существенных недостатков. Входящая в его состав керамика образована путем плазменного напыления, что существенно снижает его термическую усталость и долговечность. Материал металлических слоев выбирается исходя из характеристик его стойкости к эрозии. Это ведет к тому что при наличии перепадов температуры как по толщине, так и по его поверхности в материале металлического слоя возникнут термические напряжения, которые будут переданы керамике, имеющей низкую прочность на растяжение.

Известен также способ получения теплозащитного покрытия, преимущественно для рабочих лопаток турбин газотурбинных двигателей и энергетических установок, включающий подготовку поверхности лопатки, формирование подслоя, путем нанесения жаростойкого слоя и переходного слоя, нанесение на переходный слой внешнего керамического слоя на основе ZrO2 стабилизированного Y2O3 (патент РФ №2078148). Известный способ нанесения теплозащитного покрытия на лопатку турбины включает также предварительную абразивно-жидкостную обработку и обработку шлифпорошком, нанесение слоя жаростойкого покрытия из сплава на никелевой основе методом вакуумно-плазменной технологии, нанесение второго слоя из сплава на основе алюминия, легированного никелем 13-16% и иттрием 1,5-1,8%, вакуумный отжиг и подготовку поверхности перед нанесением третьего керамического слоя из диоксида циркония, стабилизированного 7-9 мас.%, оксида иттрия (ZrO2-7% Y2O3), и последующие дополнительные вакуумный диффузионный и окислительный отжиг.

Известен также способ подготовки поверхности детали под нанесение многослойного покрытия на металлические изделия методом катодного распыления, включающий ионную очистку и/или модификацию поверхности изделия [патент РФ №2228387, МПК С23С 14/06. Способ нанесения многослойного покрытия на металлические изделия. Опубл. 2004 г.]. Однако функциональным назначением ионно-имплантационной обработки поверхности в данном случае не является повышение жаростойкости слоя.

Наиболее близким по технической сущности является способ получения теплозащитного покрытия на рабочих лопатках турбин газотурбинных двигателей или энергетических установок, включающий ионно-имплантационную обработку поверхности лопатки, формирование подслоя путем нанесения жаростойкого слоя из сплава Al-Si-Y с его ионной имплантацией и переходного слоя и нанесение внешнего керамического слоя на основе ZrO2, стабилизированного Y2O3 (патент РФ №2264480, МПК С23С 14/06, С23С 14/34, С23С 14/48, С23С 14/58. СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ. Опубл. 20.11 2005, Бюл. №32). Известный способ включает также следующие операции: очистка поверхности детали; модификация поверхности детали; нанесение конденсационного покрытия многокомпонентного сплава; образование переходных микрослоев путем ионной имплантации; нанесение интерметаллидных микрослоев путем диффузионной металлизации или ионно-плазменного напыления и отжига; образование переходных слоев путем ионного перемешивания; нанесение оксидных слоев путем контролируемого отжига, шликерным методом или электронно-лучевым напылением; модификация наружной поверхности покрытия имплантацией; дополнительная обработка покрытия.

Основным недостатком прототипа является низкая жаростойкость подслоя, а также недостаточная выносливость и циклическая прочность деталей с покрытием, т.е. параметры, которые необходимо обеспечивать при эксплуатации рабочих лопаток турбин газотурбинных двигателей и установок.

Техническим результатом заявляемого способа является повышение жаростойкости подслоя при одновременном повышении выносливости и циклической прочности деталей с защитными покрытиями.

Технический результат достигается тем, что в способе получения теплозащитного покрытия на рабочих лопаток турбин газотурбинных двигателей или энергетических установок, включающем ионно-имплантационную обработку поверхности лопатки, формирование подслоя путем нанесения жаростойкого слоя из сплава Al-Si-Y с его ионной имплантацией и переходного слоя, и нанесение внешнего керамического слоя на основе ZrO2, стабилизированного Y2O3, в отличие от прототипа ионно-имплантационную обработку поверхности лопатки производят ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si, в качестве материала для формирования жаростойкого слоя используют сплав состава: Si - от 4,0% до 12,0%; Y - от 1,0 до 2,0%; Al - остальное, причем нанесение жаростойкого слоя чередуют с периодической имплантацией ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si с формированием жаростойкого слоя в виде микрослоев, разделенных имплантированными микро- или нанослоями, а в качестве материала для нанесения переходного слоя используют сплав состава: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Ni - остальное или состава: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Со - от 16% до 30%; Ni - остальное, а перед нанесением жаростойкого слоя на поверхность лопатки дополнительно наносят слой одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм.

Технический результат достигается также тем, что в способе получения теплозащитного покрытия жаростойкий слой наносят с толщиной от 5 мкм до 60 мкм и с количеством микрослоев от 3 до 1000, а переходный слой наносят с толщиной от 1 мкм до 10 мкм.

Технический результат достигается также тем, что в способе получения теплозащитного покрытия перед нанесением внешнего керамического слоя дополнительно наносят слой одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм, керамический слой наносят толщиной от 80 мкм до 300 мкм.

Технический результат достигается также тем, что в способе получения теплозащитного покрытия нанесение слоев покрытия осуществляют шликерным или газотермическим, или магнетронными методами, или электронно-лучевым испарением и конденсацией в вакууме; в качестве материала керамического слоя используют ZrO2-Y2O3 в соотношении Y2O3 - 5…9 вес.%, ZrO2 - остальное, а после нанесения покрытия производят его диффузионный отжиг.

Технический результат достигается также тем, что в способе получения теплозащитного покрытия ионную имплантацию проводят при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2 и, как вариант, перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

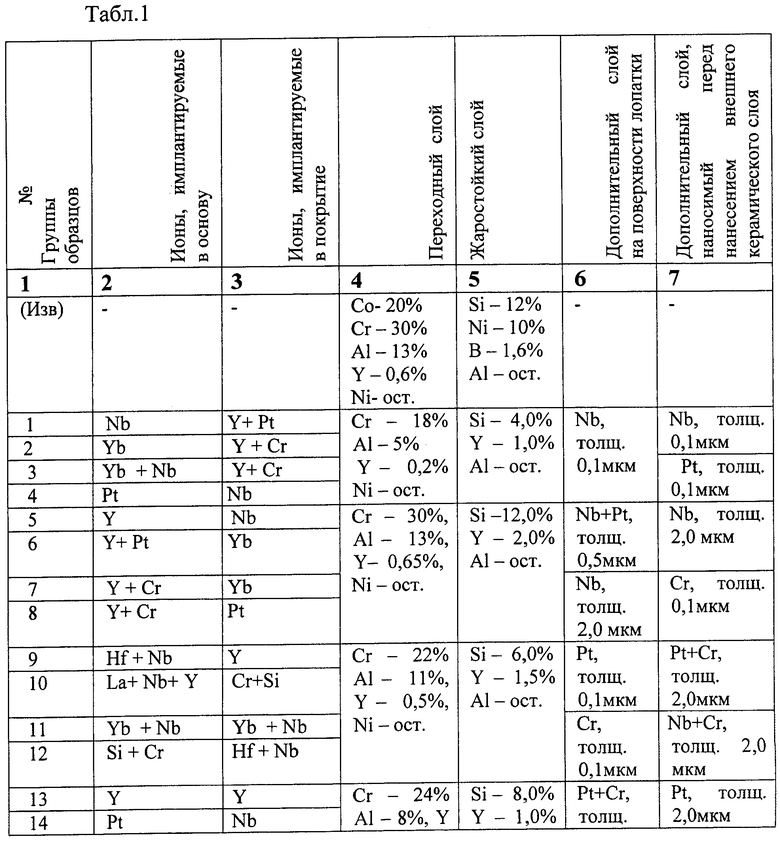

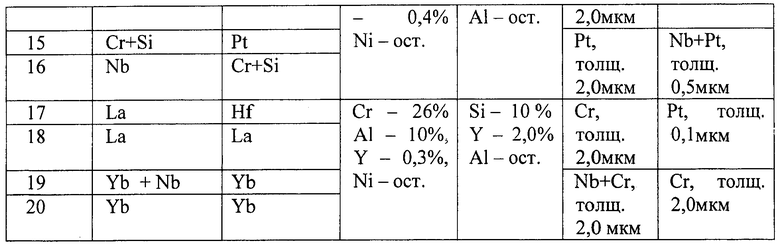

Для оценки стойкости лопаток газовых турбин с теплозащитными покрытиями, полученными по известному и предлагаемому способам, были проведены следующие испытания. Режимы и условия нанесения покрытий на образцы из никелевых и кобальтовых сплавов (ЦНК-7, ЦНК-21, FSX-414, ЖС-6, ЖС-6У, ЭИ-893, U-5000) приведены в таблице 1.

Режимы обработки образцов и нанесения покрытия: ионная имплантация (Nb, Pt, Yb, Y, La, Hf, Cr, Si или их сочетанием) при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2 (диффузионный отжиг в вакууме при температуре 400°С в течение 1 ч). Нанесение слоев покрытия осуществляли следующими методами: шликерным, газотермическим, магнетронными, электронно-лучевым испарением и конденсацией в вакууме.

Материал слоев и схема их чередования - согласно таблице 1. Толщины слоев составляли: по известному способу жаростойкий слой -толщиной 40 мкм и 80 мкм, переходный слой - 80 мкм и 40 мкм. При формировании по предлагаемому способу толщина переходного слоя составляла от 1 мкм до 10 мкм; толщина жаростойкого слоя составляла от 5 мкм до 60 мкм, а количество микро- или нанослоев - от 3 до 1000; керамический слой как в известном, так и в предлагаемом способах наносили толщинами от 80 мкм до 300 мкм, а в качестве материала керамического слоя использовали ZrO2-Y2O3 в соотношении Y2O3 - 5…9 вес.%, ZrO2 - остальное. Перед ионно-имплантационной обработкой поверхности части лопаток подвергали упрочняющей обработке микрошариками.

Были также проведены испытания на выносливость и циклическую прочность образцов из никелевых и кобальтовых сплавов ЦНК-7, ЦНК-21, FSX-414, ЖС-6, ЖС-6У, ЭИ-893, U-5000 в условиях высоких температур (при 870-950°С) на воздухе. В результате проведенных испытаний было установлено следующее: условный предел выносливости (σ-1) лопаток составляет

1) по известному способу - никелевые сплавы в среднем 230-250 МПа, кобальтовые 220-235 МПа;

2) по предлагаемому способу никелевые сплавы в среднем 260-290 МПа, кобальтовые 250-275 МПа (таблица 2).

Изотермическая жаростойкость покрытий оценивалась на образцах диаметром d=10

мм и длиной 1=30 мм. Образцы покрытиями помещались в тигли и выдерживались на воздухе при температуре Т=1200°С. Жаростойкость покрытий оценивалась по характерному времени (τ) до появления первых очагов газовой коррозии или других дефектов, которые определялось путем визуального осмотра через каждые 50 часов испытаний при температуре 1200°С. Взвешивание образцов вместе с окалиной производилось через 500 и 1000 ч испытаний, при этом определялась величина удельного прироста массы образца на единицу его поверхности по сравнению с исходным весом ΔР, г/м. Полученные результаты представлены в таблице 3.

Стойкость покрытий к теплосменам оценивалось по количеству циклов, которые выдерживали покрытия до разрушения керамического слоя. Цикл термосмены представлял собой нагрев образца до 1150°С, температурную выдержку в течение 15 мин и охлаждение в воде до температуры 20°С. После каждого цикла теплосмены по наличию отслоений оценивалось стойкость покрытия. Данные по сравнительным испытаниям на термостойкость показали, что в среднем количество теплосмен до разрушения у покрытия-прототипа составило 36 циклов, а у покрытий, нанесенных по предлагаемому способу, от 47 до 85 циклов.

Повышение жаростойкости покрытий и предела выносливости лопаток из никелевых и кобальтовых сплавов с покрытиями (таблицы 2 и 3), указывает на то, что при применении следующих вариантов нанесения теплозащитного покрытия на рабочие лопатки турбин газотурбинных двигателей или энергетических установок: ионно-имплантационная обработка поверхности лопатки ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si; формирование подслоя путем нанесения жаростойкого слоя из сплава Al-Si-Y с его ионной имплантацией и переходного слоя, и нанесение внешнего керамического слоя на основе ZrO2, стабилизированного Y2O3; использование в качестве материала для формирования жаростойкого слоя сплава состава: Si - от 4,0% до 12, 0%; Y - от 1,0 до 2,0%; Al - остальное; чередование нанесения жаростойкого слоя с периодической имплантацией ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si с формированием жаростойкого слоя в виде микрослоев, разделенных имплантированными микро- или нанослоями; использование в качестве материала для нанесения переходного слоя сплава состава: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Ni - остальное, или состава: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Со - от 16% до 30%; Ni - остальное; дополнительное нанесение перед нанесением жаростойкого слоя на поверхность лопатки слоя одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм; нанесение жаростойкого слоя с толщиной от 5 мкм до 60 мкм и с количеством микрослоев от 3 до 1000; нанесение переходного слоя с толщиной от 1 мкм до 10 мкм; дополнительное нанесение перед нанесением внешнего керамического слоя одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм; нанесение керамического слоя толщиной от 80 мкм до 300 мкм; нанесение слоев покрытия шликерным, или газотермическим, или магнетронными методами, или электронно-лучевым испарением и конденсацией в вакууме; использование в качестве материала керамического слоя ZrO2-Y2O3 в соотношении Y2O3 - 5…9 вес.%, ZrO2 - остальное; проведение ионной имплантации при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2 как при обработке поверхности основного материала детали, так и при формировании жаростойкого и переходного слоев покрытия; проведение диффузионного отжига после нанесения покрытия - всё это позволяет достичь технического результата заявляемого изобретения - повышения жаростойкости подслоя при одновременном повышении выносливости и циклической прочности деталей с защитными покрытиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2447195C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2441099C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2479669C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2423551C2 |

| СПОСОБ УПРОЧНЕНИЯ БЛОКА СОПЛОВЫХ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2010 |

|

RU2445199C2 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛОПАТОК ТУРБИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2423550C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2426819C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКЕ ТУРБИНЫ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2426817C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2011 |

|

RU2479666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ГАЗОВОЙ ТУРБИНЫ ИЗ НИКЕЛЕВОГО ИЛИ КОБАЛЬТОВОГО СПЛАВА | 2011 |

|

RU2496911C2 |

Изобретение относится к области машиностроения, а именно к методам нанесения защитных покрытий на лопатки энергетических и транспортных турбин, в частности газовых турбин авиадвигателей. Технический результат - повышение жаростойкости покрытия при одновременном повышении выносливости и циклической прочности деталей с покрытием. Способ включает ионно-имплантационную обработку поверхности лопатки, формирование подслоя путем нанесения жаростойкого слоя с его ионной имплантацией и переходного слоя, и нанесение внешнего керамического слоя на основе ZrO2, стабилизированного Y2O3. Ионно-имплантационную обработку поверхности лопатки производят ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si. В качестве материала для формирования жаростойкого слоя используют сплав состава: Si - от 4,0% до 12, 0%; Y - от 1,0 до 2,0%; Al - остальное. При этом нанесение жаростойкого слоя чередуют с периодической имплантацией ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si с формированием жаростойкого слоя в виде микрослоев, разделенных имплантированными микро- или нанослоями. В качестве материала для нанесения переходного слоя используют сплав состава Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Ni - остальное или состава Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0,2% до 0,7%; Со - от 16% до 30%; Ni - остальное. 19 з.п. ф-лы, 3 табл.

1. Способ получения теплозащитного покрытия на рабочих лопатках турбин газотурбинных двигателей или энергетических установок, включающий ионно-имплантационную обработку поверхности лопатки, формирование подслоя путем нанесения жаростойкого слоя из сплава Al-Si-Y с его ионной имплантацией и переходного слоя и нанесение внешнего керамического слоя на основе ZrO2 стабилизированного Y2O3, отличающийся тем, что ионно-имплантационную обработку поверхности лопатки производят ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si, в качестве материала для формирования жаростойкого слоя используют сплав состава: Si - от 4,0% до 12,0%; Y - от 1,0% до 2,0%; Al - остальное, причем нанесение жаростойкого слоя чередуют с периодической имплантацией ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si с формированием жаростойкого слоя в виде микрослоев, разделенных имплантированными микро- или нанослоями, а в качестве материала для нанесения переходного слоя используют сплав состава Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0,2% до 0,7%; Ni - остальное или состава Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0,2% до 0,7%; Со - от 16% до 30%; Ni - остальное.

2. Способ по п.1, отличающийся тем, что перед нанесением жаростойкого слоя на поверхность лопатки дополнительно наносят слой одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм.

3. Способ по п.1, отличающийся тем, что жаростойкий слой наносят с толщиной от 5 мкм до 60 мкм и с количеством микрослоев от 3 до 1000.

4. Способ по п.1, отличающийся тем, что переходный слой наносят толщиной от 1 мкм до 10 мкм.

5. Способ по п.1, отличающийся тем, что перед нанесением внешнего керамического слоя дополнительно наносят слой одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм.

6. Способ по п.1, отличающийся тем, что керамический слой наносят толщиной от 80 мкм до 300 мкм.

7. Способ по любому из пп.1-6, отличающийся тем, что нанесение слоев покрытия осуществляют шликерным, или газотермическим, или магнетронными методами или электронно-лучевым испарением и конденсацией в вакууме.

8. Способ по любому из пп.1-6, отличающийся тем, что в качестве материала керамического слоя используют ZrO2-Y2O3 в соотношении Y2O3 - 5-9 вес.%, ZrO2 - остальное.

9. Способ по п.7, отличающийся тем, что в качестве материала керамического слоя используют ZrO2-Y2O3 в соотношении Y2O3 - 5-9 вес.%, ZrO2 - остальное.

10. Способ по любому из пп.1-6, 9, отличающийся тем, что после нанесения покрытия производят его диффузионный отжиг.

11. Способ по п.7, отличающийся тем, что после нанесения покрытия производят его диффузионный отжиг.

12. Способ по п.8, отличающийся тем, что после нанесения покрытия производят его диффузионный отжиг.

13. Способ по любому из пп.1-6, 9, 11, 12, отличающийся тем, что ионную имплантацию проводят при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2.

14. Способ по п.7, отличающийся тем, что ионную имплантацию проводят при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2.

15. Способ по п.8, отличающийся тем, что ионную имплантацию проводят при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2.

16. Способ по любому из пп.1-6, 9, 11, 12, 14, 15, отличающийся тем, что перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

17. Способ по п.7, отличающийся тем, что перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

18. Способ по п.8, отличающийся тем, что перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

19. Способ по п.10, отличающийся тем, что перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

20. Способ по п.13, отличающийся тем, что перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛОПАТКУ ТУРБИНЫ | 1993 |

|

RU2078148C1 |

| ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ СУПЕРСПЛАВА С СИСТЕМОЙ ЗАЩИТНОГО ПОКРЫТИЯ | 1996 |

|

RU2165478C2 |

| ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065505C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2012-01-27—Публикация

2009-04-28—Подача