Данное изобретение относится к способу сооружения лакировальной установки в заданном месте.

Лакировальные установки для деталей, которые требуются, например, в больших количествах и с отличным качеством в автомобильной промышленности, являются сложными производственными установками, которые требуют больших инвестиций. Такие лакировальные установки обычно выполнены так, что их устанавливают в здании и при этом часто адаптируют к заданной зданием пространственной ситуации. Это приводит к тому, что расположение отдельных обрабатывающих зон внутри установки является сложным и требует больших затрат труда, поскольку их выполнение согласовывается с местными особенностями.

Такие лакировальные установки планируются и строятся в соответствии с определенной спецификацией, содержащей последовательность и количество рабочих стадий, стадии лакировки, стадии предварительной и последующей обработки, связанную с подлежащими лакировке конструктивными элементами логистику и снабжение установки энергией и рабочими средами. Если такую известную лакировальную установку необходимо дополнить или с большими затратами труда переоборудовать, поскольку изменилась, например, спецификация подлежащих лакировке конструктивных элементов, то это связано с высокой стоимостью, большими неудобствами и другими мешающими компромиссами. Поэтому в целом переоборудованные установки этого вида часто являются убыточными, поскольку не во всех случаях изменения установки соответствуют тому, чего требует измененная спецификация процесса. Часто приходится заключать компромиссы, которые усложняют процессы лакировки, процессы предварительной и последующей обработки и редко представляют полностью приемлемые решения. При этом иногда степени свободы процесса лакировки частично сужаются вместо расширения в смысле улучшения процессов.

Переустройства существующих лакировальных установок, которые используются, например, у изготовителей автомобилей и, в частности, у поставщиков конструктивных элементов автомобилей, являются сложными, дорогими, длительными, из-за помех текущему режиму лакировки выполнимыми лишь в определенные временные окна, и поэтому должны по возможности исключаться.

Другой недостаток указанных выше лакировальных установок состоит в том, что они выполняются с учетом места ее размещения. Поэтому перемещение такой лакировальной установки на другое место требует очень много затрат труда и иногда невозможно, поскольку снятие отдельных узлов, их перемещение на новое место и их сборка в готовую для работы лакировальную установку связаны с большими препятствиями.

Хотя лакировальные установки для больших фасонных частей уже конструируются и создаются в виде модулей, однако при этом в данном случае на передний план выходит уменьшение конструктивных затрат относительно отдельных узлов лакировальной установки (моющей машины, зоны испарения, сушилки, кабины, вентиляционные установки и т.д.). Отдельные части/модули транспортируют к месту установки и там собирают вместе. К этому относится, как правило, также прокладка всех труб для воды, сточных вод и снабжение энергией, такой как электрический ток, газ, сжатый воздух и т.д. Это требует связанного с большой стоимостью присутствия специальных фирм на стройке, которые после завершения монтажных работ выполняют пробные запуски и при необходимости доработки. При этом монтажные работы выполняются частично по возможности параллельно, частично их приходится выполнять друг за другом.

Для многих различных видов работ необходимо длительное время использовать на стройплощадке специальные фирмы. Лишь после выполнения определенных монтажных работ можно начинать пробные пуски для тестирования отдельных групп процесса, при этом, как правило, затем следуют работы по улучшению и оптимизации. Помимо персонала специальные фирмы должны поставлять на стройку большое количество подъемных и транспортировочных инструментов, особые инструменты и машины. Поэтому все работы по монтажу и запуску в производство занимают в большинстве случаев месяцы. Кроме того, для пользователя существует опасность того, что необнаруженные неисправности отрицательно повлияют на качество изготовления, соответственно, на соблюдение сроков.

Поэтому в основу данного изобретения положена задача создания способа сооружения лакировальной установки в заданном месте с целью значительного уменьшения затрат на сооружение, соответственно, на создание лакировальной установки в месте ее размещения по сравнению с известными способами.

Эта задача решена согласно изобретению с помощью способа сооружения лакировальной установки в заданном месте, причем лакировальная установка предназначена для лакировки конструктивных элементов с помощью процесса лакировки, который содержит, по меньшей мере, одну рабочую стадию, при этом лакировальная установка содержит, по меньшей мере, одну модульную группу, которая предназначена для рабочей стадии, и, кроме того, заданное количество (больше или равное одному) работоспособных модулей, которые являются специфичными для этой модульной группы и способствуют выполнению рабочей стадии, и при этом каждый модуль имеет специфичные для модуля компоненты, в котором в первой стадии изготавливают, по меньшей мере, один, предпочтительно каждый модуль модульной группы в соответствующем месте изготовления, который отделен в пространстве от места установки, при этом после изготовления соответствующего модуля все специфичные компоненты этого модуля собирают в модуль, и модуль сам по себе является работоспособным, во второй стадии каждый модуль модульной группы транспортируют к месту установки, и в третьей стадии воздвигают лакировальную установку посредством создания в месте установки модульной группы за счет соединения всех модулей модульной группы. Работоспособный сам по себе означает, что возможна функциональная проверка после изготовления отдельного модуля уже в соответствующем месте изготовления. Сменные части, такие как, например, фильтры, фильтровальные вставки или распылители на лакировальном роботе, можно окончательно монтировать, например, лишь в месте установки.

Согласно изобретению предложена выполненная, по меньшей мере, из одной модульной группы лакировальная установка. Лакировальная установка может содержать полный процесс лакировки. Лакировальная установка может содержать полный процесс лакировки или же лишь части его, т.е., например, подготовку (активирование подлежащих лакировке поверхностей и т.д.) и/или последующую обработку (полировку, местные доработки и т.д.). Модульные группы, которые содержат соответствующие сами по себе работоспособные модули, выполняют согласно изобретению, по меньшей мере, одну рабочую стадию всего процесса лакировки.

Каждый сам по себе работоспособный модуль способствует выполнению предназначенной для модульной группы рабочей стадии и имеет для этого соответствующие специфичные для модуля компоненты. Согласно изобретению перед созданием, соответственно, сооружением лакировальной установки в заданном месте, например, в условиях места изготовления автомобилей, по меньшей мере, один модуль, предпочтительно каждый модуль модульной группы полностью изготавливают в соответствующем месте изготовления, при этом после изготовления соответствующего модуля все специфичные компоненты этого модуля собирают в модуль, и модуль является сам по себе работоспособным. Сами по себе работоспособные модули задуманы согласно изобретению так, что после изготовления уже достигается функция, соответственно, выполнение в полном объеме доли соответствующего модуля в рабочей стадии. Так, например, вся модульная группа в виде лакировальной кабины, которая предназначена для рабочей стадии лакировки, может иметь, среди прочего, сам по себе работоспособный модуль в виде кабинного модуля, соответственно, модуля с функцией лакировки, и функциональный модуль для осаждения распыленного тумана, при этом специфичные компоненты кабинного модуля содержат, среди прочего, стенку кабины, дно кабины, фильтровальную крышку, лакировальный робот, который закреплен, например, на стенке кабины или на дне кабины, подачу краски, управление роботом, управление кабиной, транспортировочные средства и освещение кабины. Специфичные компоненты функционального модуля для осаждения распыленного тумана содержат, среди прочего, систему осаждения, установку циркуляции воздуха, подачу холодной и теплой воды и управляющую часть. Например, из четырех других таких само по себе работоспособных модулей, таких как, например, модуль в виде участка чистого пространства с дном и крышкой в качестве специфичных компонентов, затем возникает вся модульная группа в виде лакировальной кабины. Для подготовки само по себе работоспособных модулей осуществляют согласно изобретению предварительный монтаж всех труб, кабелей и других необходимых для работы устройств. Размеры модулей выбирают так, чтобы их можно было легко транспортировать, например, автомобильным, железнодорожным или водным транспортом.

Работоспособные собранные модули затем транспортируют к предусмотренному месту установки и там соединяют друг с другом для создания модульной группы. Согласно изобретению затем для ввода в эксплуатацию в предусмотренном месте работоспособные, соответственно, готовые к использованию модули лишь снабжают необходимыми средами и необходимым электрическим током из находящихся в месте установки источников сред, соответственно, источников тока через трубопроводы для сред, соответственно, соединения для сред и кабели для тока, причем для этого, по меньшей мере, один из модулей предпочтительно имеет, среди прочего, специфичные для модуля компоненты в виде соединительных элементов для соединения модуля с трубопроводами для сред, соответственно, кабелями электрического тока.

Кроме того, поскольку все соединения для рабочих сред и кабелей тока предпочтительно выполнены в однозначно определяемом виде, то нет необходимости в специальных фирмах, или они необходимы лишь в очень небольшом объеме, за счет чего можно сильно уменьшать затраты на координацию и ввод в эксплуатацию. Согласно изобретению также отпадает необходимость в длительном устранении недостатков. Согласно изобретению необходимо выполнять лишь требующие небольших затрат труда соединительные работы, в частности, для соединения модулей в соответствующую модульную группу. Согласно изобретению отпадают связанные с большими затратами труда монтажные работы, поскольку в соответствующую модульную группу собираются уже само по себе работоспособные модули.

В частности, с помощью изобретения можно значительно уменьшать риск поставки изделий с нарушением обусловленных с клиентами сроков и качественных показателей, поскольку необходимый ввод в эксплуатацию модулей можно выполнять уже в месте изготовления, а также вследствие модульной конструкции можно быстро и без больших затрат заменять дефектные модули работоспособными модулями.

В одной предпочтительной модификации изобретения процесс лакировки содержит несколько рабочих стадий, которые выполняются в соответствии с заданной последовательностью, и лакировальная установка содержит несколько модульных групп, при этом каждая модульная группа предназначена, по меньшей мере, для одной из рабочих стадий, и при этом в третьей стадии сооружают лакировальную установку посредством подготовки каждой модульной группы за счет соединения всех модулей модульной группы, и соединения друг с другом всех подготовленных модульных групп для обеспечения заданной последовательности рабочих стадий. Согласно изобретению с помощью этого способа можно возвести имеющую полностью модульную конструкцию лакировальную установку, которая наряду с собственно лакировкой может содержать также множество других рабочих стадий, таких как, например, очистка или сушка подлежащих лакировке или лакированных конструктивных элементов, в заданном месте установки, а именно со значительно уменьшенными затратами по сравнению с известными решениями, как указывалось выше.

В одной предпочтительной модификации изобретения, по меньшей мере, один из модулей уже перед изготовлением в месте изготовления, которое является монтажным цехом или монтажным помещением, по меньшей мере, в одном месте монтажа, которое может быть, соответственно, пространственно отделено от места изготовления согласно изобретению частично собирают, при этом также место монтажа предпочтительно является монтажным цехом или монтажным помещением. Таким образом, можно сооружение лакировальной установки согласно изобретению согласовывать с особенностями, для которых требуется или является предпочтительным неполный предварительный монтаж.

Предпочтительно, места изготовления, по меньшей мере, двух модулей являются идентичными, при этом в одной особенно практичной модификации изобретения места изготовления всех модулей являются идентичными.

В одной другой практичной модификации изобретения, по меньшей мере, для одного собранного модуля между второй и третьей стадией выполняют проверку модуля относительно его работоспособности. Это осуществляют согласно изобретению предпочтительно после подготовки предусмотренного, соответственно, необходимого для соответствующего модуля снабжения рабочими средами и электрическим током. Таким образом, можно распознавать и устранять источники неисправностей уже перед транспортировкой к месту установки.

Предпочтительно, во время третьей стадии каждую модульную группу соединяют, по меньшей мере, с еще одной модульной группой, а именно предпочтительно соединяют разъемно с целью обеспечения, в частности, возможности простого и практичного демонтажа модульной группы и, тем самым, всей лакировальной установки после завершения или прерывания лакировальных работ в месте возведения. Соединение можно осуществлять предпочтительно за счет применения соединительных средств, с помощью которых обеспечивается возможность соединения отдельных модульных групп с силовым замыканием или с геометрическим замыканием. Согласно изобретению такие соединительные средства могут быть также предусмотрены для соединения отдельных модулей модульной группы.

Таким образом, модули, соответственно, модульные группы можно просто снова отсоединять друг от друга, так что возможно значительно более простое перемещение лакировальной установки. В частности, резко уменьшается стоимость демонтажа, кроме того, снижается также стоимость трубопроводов для подачи рабочих сред и кабелей для электрического тока, которые, согласно прежним концепциям установки, как правило, больше не использовались.

Кроме того, изобретение относится к лакировальной установке для лакировки конструктивных элементов, предпочтительно полимерных конструктивных элементов, таких как, например, бамперы для автомобилей, с помощью процесса лакировки, который включает, по меньшей мере, одну рабочую стадию, содержащей, по меньшей мере, одну модульную группу, которая предназначена для этой рабочей стадии, причем модульная группа имеет заданное количество само по себе работоспособных модулей, которые являются специфичными для модульной группы и которые обеспечивают выполнение рабочей стадии, причем процесс лакировки предпочтительно содержит несколько рабочих стадий, которые выполняются в соответствии с заданной последовательностью, и лакировальная установка предпочтительно содержит несколько модульных групп, причем каждая модульная группа предназначена, по меньшей мере, для одной из рабочих стадий, и модульные группы соединены друг с другом для обеспечения заданной последовательности рабочих стадий.

Лакировальная установка, которую можно сооружать предпочтительно с помощью способа согласно изобретению, в заданном месте установки, содержит само по себе работоспособные модули. Согласно изобретению подготавливают лакировальную установку, которую можно соорудить без выполнения больших монтажных работ, поскольку уже имеются само по себе работоспособные модули, которые согласно изобретению задуманы так, что уже обеспечивается функция, соответственно, возможность выполнения в объеме вклада соответствующего модуля для выполнения рабочей стадии. Необходимые для сооружения лакировальной установки работы ограничиваются, как указывалось выше, простыми, связанными с небольшими затратами соединительными работами при одновременном значительном уменьшении стоимости сооружения лакировальной установки. При снятии, переоборудовании или дооборудовании лакировальной установки можно в любое время, без существенного вмешательства в структуру лакировальной установки, заменять по отдельности, например, при изменении спецификаций лакировки или при неправильной работе модуля. Можно также без больших затрат осуществлять дооборудование в случае появления новой прогрессивной техники посредством замены соответствующего модуля новым модулем соответствующего выполнения.

Предусмотренные для отдельных модульных групп рабочие стадии процесса лакировки могут быть, например, следующими:

подача конструктивных элементов,

очистка конструктивных элементов,

сушка конструктивных элементов,

активирование поверхности конструктивных элементов (обработка пламенем, активирование плазмой и т.п.),

контролирование конструктивных элементов,

маскирование определенных зон поверхности конструктивного элемента,

обдув конструктивных элементов ионизированным воздухом,

охлаждение конструктивных элементов,

нанесение первого лакового слоя на поверхность конструктивного элемента,

испарение первого лакового слоя,

сушку/горячую сушку первого лакового слоя,

охлаждение конструктивных элементов,

нанесение второго лакового слоя на поверхность конструктивного элемента,

испарение второго лакового слоя,

сушку/горячую сушку второго лакового слоя,

охлаждение конструктивных элементов,

нанесение третьего лакового слоя на поверхность конструктивного элемента,

испарение третьего лакового слоя,

сушку/горячую сушку третьего лакового слоя,

охлаждение конструктивных элементов,

контроль/проверку качества лакированных конструктивных элементов,

ремонт/исправление лакированных конструктивных элементов,

снятие масок с лакированных конструктивных элементов, и/или

удаление конструктивных элементов.

Предпочтительно, модули модульной группы соединены друг с другом в соответствии со специфичной для модульной группы схемой модулей, которая может быть предпочтительно согласована с соответствующими заданными целями лакировки, соответственно, процессами лакировки.

В одной конкретной модификации изобретения каждый модуль имеет специфичные для модуля компоненты, причем в одной практической модификации изобретения, по меньшей мере, в одном модуле каждой модульной группы, по меньшей мере, один специфичный компонент выполнен в виде контейнера, причем контейнер имеет внутреннее пространство, в котором установлены другие специфичные компоненты модуля. Предпочтительно, каждый модуль каждой модульной группы имеет специфичный компонент в виде контейнера, при этом каждый контейнер модуля соединен с силовым замыканием, по меньшей мере, с еще одним контейнером модуля той же модульной группы. Отдельные модульные группы могут быть также соединены друг с другом этим образом.

Соединение может осуществляться с применением стяжных устройств, винтов, зажимных устройств и аналогичных средств. Таким образом, можно на соединенных таким образом контейнерах или рядом с ними располагать другие контейнеры, причем система из множества контейнеров образует стабильную модульную группу, соответственно, состоящую из нескольких модульных групп лакировальную установку, которая в противоположность лакировальным установкам согласно уровню техники не нуждается в дополнительных опорных средствах в виде лесов, опорных конструкций, галерей, оснований или т.п. Согласно изобретению вместо контейнеров могут быть предусмотрены любые другие, сами по себе стабильные устройства, такие как, например, кабины для монтажа, соответственно, размещения специфичных компонентов.

В еще одной практической модификации внутреннее пространство контейнера ограничено стенками контейнера, при этом, по меньшей мере, в одной стенке контейнера выполнено, по меньшей мере, одно проходное отверстие, которое предназначено для прохождения, по меньшей мере, одного трубопровода, который проходит из внутреннего пространства контейнера наружу. Проходное отверстие может быть выполнено в боковых стенках контейнера или в дне, или в верхней стенке контейнера, и предназначено, например, для прохождения токопроводящих линий, трубопроводов для рабочих сред, линий передачи данных, кабелей передачи данных, гидравлических шлангов или т.п.

Предпочтительно, в качестве исходной базы для контейнеров используются так называемые морские контейнеры, которые используются во всем мире в качестве стандарта для транспортировки изделий и товаров любого вида. Эти контейнеры применяются в больших количествах для перевозки грузов по морю, железнодорожным и автомобильным транспортом. За счет использования во всем мире во многих местах имеются средства логистики для таких контейнеров или же они могут быть легко приобретены при поддержке предприятий логистики. Контейнеры указанного вида используются не только для перевозок товаров и изделий, но также для создания, например, офисных или жилых помещений для временного или длительного использования, которые собираются из модулей, как это можно часто видеть на больших стройках. Контейнеры этого вида имеют целый ряд преимуществ, они имеют стабильную рамную конструкцию, выполняются во всем мире с нормированными стандартными размерами, и их конструкция и величина стандартизированы в соответствии с нормами. Контейнеры имеют средства для осуществления погрузки с помощью стандартных способов на грузовые автомобили, железнодорожный и водный транспорт, при этом во всем мире имеются необходимые погрузочные устройства.

Если технические рамочные условия, такие как, например, размер модулей, соответственно, узлов или необходимые габаритные размеры не допускают использование этих стандартных контейнеров, то модули, соответственно, функциональные модули конструируют так, чтобы их все же можно было транспортировать. При этом наряду с интегральной работоспособностью процесса учитывается необходимая собственная стабильность для транспортировки, а также использования на месте установки без дополнительных стальных конструкций.

Контейнеры обычно снабжены, по меньшей мере, на одной торцевой стенке, соответственно, боковой стенке парой створчатых дверей для обеспечения доступа во внутреннее пространство контейнера. Если в соответствии с идеей изобретения лакировальная установка подлежит созданию из модулей, которые в качестве существенных специфичных компонентов имеют такие контейнеры, а именно посредством соединения друг с другом контейнеров модулей заданным образом, то эти контейнеры в большинстве случаев необходимо снабжать дополнительным отверстием на торцевой стороне, которая располагается напротив двустворчатых дверей. В определенных случаях может быть также предпочтительным выполнять отверстия в продольных стенках контейнера.

Предпочтительно, если между каждыми двумя подлежащими соединению, соответственно, сцеплению друг с другом контейнерами расположены уплотнительные средства с целью экранирования пространства обработки внутри контейнера от внешних воздействий в виде пыли, постороннего воздуха и т.д. При этом могут быть предусмотрены средства для создания герметичного соединения между двумя сцепленными друг с другом контейнерами, при этом эти средства могут быть уплотнительными системами, уплотнительными рамами, уплотнительными пакетами, уплотнительными подушками или шнурами или т.п. С помощью этих средств удается создавать рабочее пространство в соединенных контейнерах, в котором поддерживается разница давления воздуха относительно окружения. Это имеет решающее значение, в частности, для направления воздуха внутри лакировальной установки.

В другой практической модификации изобретения специфичные компоненты установлены во внутреннем пространстве контейнера в соответствии с заданной схемой расположения компонентов.

В еще одной конкретной модификации изобретения, по меньшей мере, в одном модуле каждой модульной группы несколько специфичных компонентов выполнено в виде электрических и/или пневматических, и/или гидравлических, и/или предназначенных для передачи данных, и/или проводящих рабочие среды компонентов, которые образуют специфичную для модуля инфраструктуру.

Сюда могут входить компоненты, которые выполнены, например, в виде средств, предназначенных для подвода электрической энергии, измерения данных, передачи данных, обработки данных, и/или для направления, распределения и/или кондиционирования газов.

В еще одной практической модификации изобретения предусмотрены соединительные средства, которые предназначены для соединения инфраструктуры одной модульной группы с инфраструктурой другой модульной группы. Для этого модульные группы, соответственно, модули имеют соединительные средства с возможностью соединения в сеть для передачи данных. Это может быть шина данных, однако, можно использовать также другие соединительные средства с целью обеспечения соединения в сеть с помощью беспроводной передачи данных, при этом это могут быть системы, основанные на передаче радиосигналов или сигналов на других частотах электромагнитного излучения. Преимуществом последних является быстрое создание соединений. Согласно изобретению предусмотрен обмен данными изготовления и качества, которые получают при обработке конструктивных элементов во время процесса лакировки, между отдельными модульными группами с целью управления всем процессом лакировки конструктивных элементов.

В одной предпочтительной модификации изобретения предусмотрены передаточные средства, которые предназначены для передачи энергии и/или рабочих сред, и/или сигналов, и/или данных, по меньшей мере, между двумя модульными группами.

Предпочтительно, модули, соответственно, модульные группы могут иметь для этого нормированные интерфейсы, в которых осуществляется передача энергии и/или рабочих сред, и/или сигналов, и/или данных, при этом они содержат электрические и/или электронные интерфейсы, а также трубопроводы, которые служат для направления текучей среды.

Для этого модули, соответственно, модульные группы могут быть соединены друг с другом, соответственно, объединены в сеть для обмена рабочими средами, при этом эти рабочие среды могут содержать, например, воду, сжатый воздух, лакировочные материалы и соответствующие вспомогательные вещества, такие как отвердители, растворители, чистящие средства и т.д., воздух для целей сушки (подогретый, без влаги, очищенный и т.д.), пар, носители тепла (нагретое масло или вода или другие жидкости или же газы).

При этом особенно предпочтительно, если интерфейсы для передачи энергии и/или рабочих сред, и/или сигналов, и/или данных выполнены в виде штекерных соединений, что можно предпочтительно использовать для быстрого соединения и тем самым для быстрого ввода в эксплуатацию лакировальной установки.

При этом для предотвращения ошибок при, например, множестве необходимых соединений для одной рабочей среды, можно использовать кодированные быстрые сцепления.

В этом случае соединение модулей можно выполнять без специалистов, поскольку согласно данному изобретению реализуется решение по принципу «подключайся и выполняй лакировку».

В качестве специфичных для модуля компонентов могут быть также предусмотрены датчики, которые измеряют сигналы и/или данные и передают в средства передачи. Сигналы и/или данные, создаваемые датчиками, могут обеспечивать информацию, а именно, в частности, о параметрах процесса лакировки.

Модули, соответственно, модульные группы могут иметь в качестве специфичных компонентов управляющие устройства. Управляющие устройства могут быть выполнены в виде персонального компьютера с входами для данных, которые поставляются датчиками, и выходами для данных, которые передаются в исполнительные механизмы. Управляющие устройства отдельных модулей, соответственно, также отдельных модульных групп могут быть объединены в сеть, за счет чего обеспечивается возможность управления с центрального поста. Это имеет преимущества при эксплуатации установки, поскольку из одного места доступны все релевантные данные, которые характеризуют рабочее состояние установки и которые имеют решающее значение для изготовления, соответственно, лакировки конструктивных элементов в установке. Данные сходятся в этом центральном месте, там эти данные можно визуализировать, оттуда можно также вмешиваться на основании имеющихся данных в работу отдельных модулей с помощью используемых в нем специфичных компонентов, в частности, в виде исполнительных механизмов.

В еще одной практической модификации изобретения лакировальная установка имеет семь модульных групп, в том числе модульную группу, предназначенную для использования в качестве зоны промывки, соответственно, предпочтительно также в качестве зоны очистки и зоны активирования, модульную группу, предназначенную для использования в качестве лакировальной кабины, модульную группу, предназначенную для использования в качестве зоны испарения, модульную группу, предназначенную для использования в качестве зоны сушки, модульную группу, предназначенную для использования в качестве зоны охлаждения, модульную группу, предназначенную для использования в качестве зоны контроля, и модульную группу, предназначенную для использования в качестве зоны доработки.

Модульная группа, предназначенная для использования в качестве зоны промывки, имеет, среди прочего, модули со следующими специфичными компонентами:

средства для подачи и отвода воды, датчики давления, температуры, концентрации моющего средства, величины рН моечного раствора и других необходимых водных рабочих сред, и датчики для температуры воздуха, давления воздуха, движения воздуха. В качестве альтернативного решения, очистку можно выполнять, согласно изобретению, также с помощью гранул СО2, соответственно, снега СО2.

Модульная группа, предназначенная для использования в качестве лакировальной кабины, содержит, среди прочего, модули со следующими специфичными компонентами: средствами для подвода воздуха и отвода воздуха, по меньшей мере, одним лакировальным роботом, средствами для подачи лака, чистящим устройством для аппарата нанесения лака и датчиками температуры воздуха, давления воздуха, относительной влажности воздуха, наличия частиц в воздухе, движения воздуха в пространстве обработки.

Модульная группа, предназначенная для использования в качестве зоны сушки, имеет, среди прочего, модули со следующими специфичными компонентами: средства для подвода воздуха и отвода воздуха, источники инфракрасного излучения и датчики температуры воздуха, давления воздуха, относительной влажности воздуха, наличия частиц в воздухе, движения воздуха в пространстве обработки.

Модульная группа, предназначенная для использования в качестве зоны охлаждения, имеет, среди прочего, модули со следующими специфичными компонентами: средства для подвода воздуха и отвода воздуха, датчики температуры воздуха, давления воздуха, относительной влажности воздуха, наличия частиц в воздухе, движения воздуха в пространстве обработки и датчики температуры для измерения температуры поверхности конструктивных элементов.

Модульная группа, предназначенная для использования в качестве зоны контроля, имеет, среди прочего, модули со следующими специфичными компонентами: средства для подвода воздуха и отвода воздуха, средства для освещения и датчики температуры воздуха, давления воздуха, относительной влажности воздуха, наличия частиц в воздухе, движения воздуха в пространстве обработки.

Модульная группа, предназначенная для использования в качестве зоны дополнительной обработки, имеет, среди прочего, модули со следующими специфичными компонентами: средства для подвода воздуха и отвода воздуха, средства для освещения и датчики температуры воздуха, давления воздуха, относительной влажности воздуха, наличия частиц в воздухе, движения воздуха в пространстве обработки.

Ниже приводится более подробное пояснение примера выполнения способа согласно изобретению со ссылками на прилагаемые чертежи, на которых изображено:

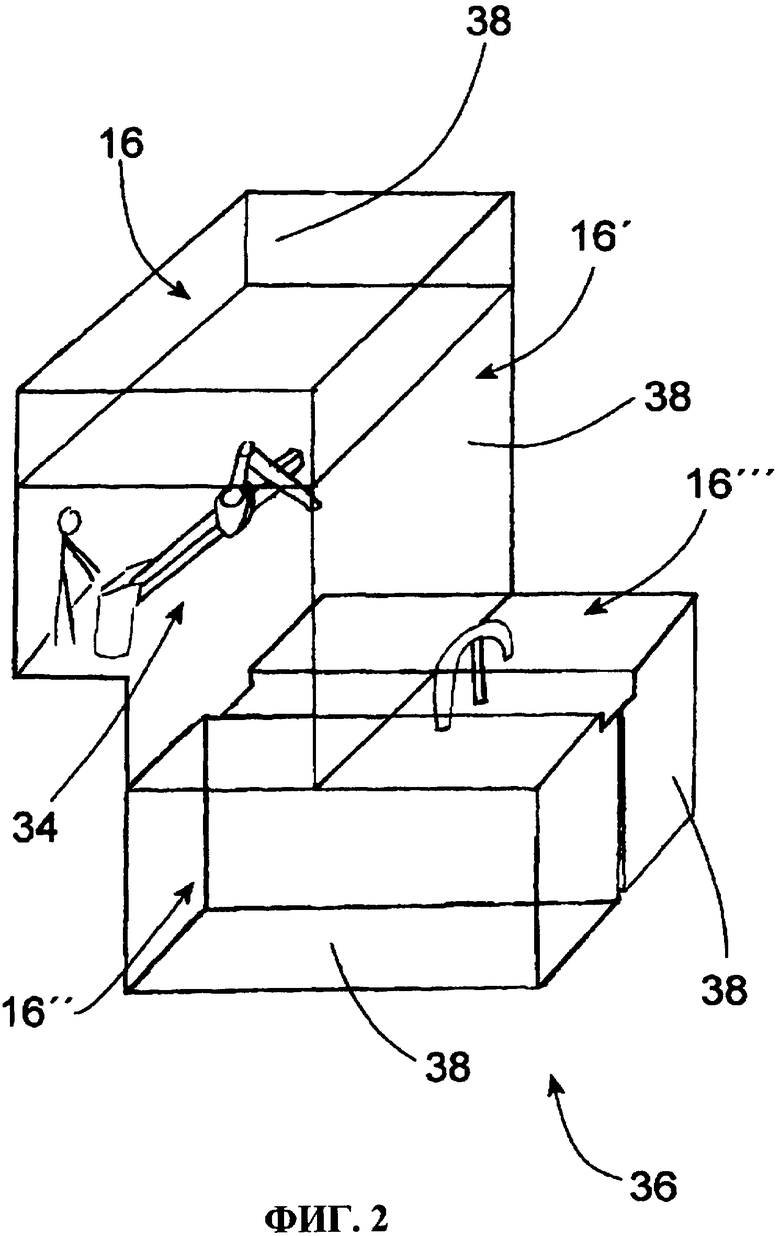

фиг.1 - схема для иллюстрации способа согласно изобретению; и

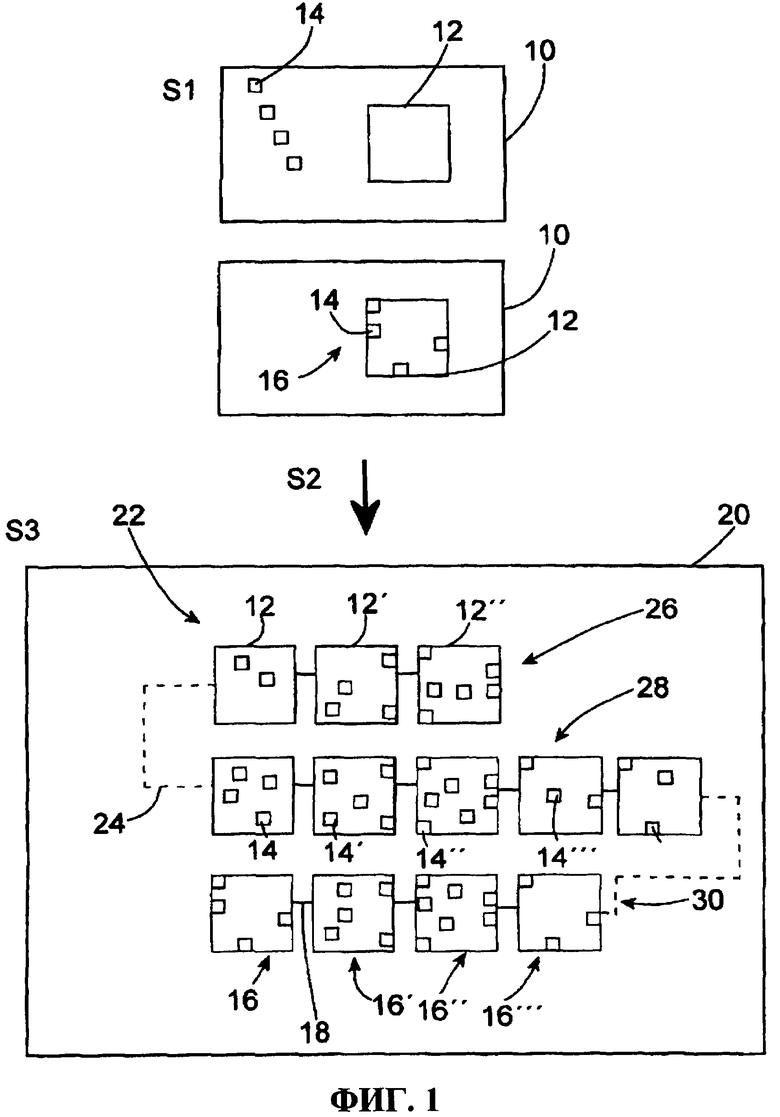

фиг.2 - несколько соединенных друг с другом модулей модульной группы в качестве модульной группы лакировальной кабины.

На фиг.1 показана схема для иллюстрации способа согласно изобретению. В первой стадии S1 выполняют сборку отдельных специфичных компонентов модуля 16, содержащего контейнер 12 и другие специфичные компоненты 14 (см. верхнюю схему для стадии S1) в модуль 16 (см. нижнюю схему для стадии S1) в месте 10 изготовления. Для этого монтируют все другие компоненты 14 предпочтительно во внутреннем пространстве контейнера 12. Все другие модули всех модульных групп подлежащей сооружению лакировальной установки с соответствующими специфичными компонентами также собирают аналогично стадии 1.

На фиг.1 показана ситуация, в которой все компоненты 12 и 14 собраны в модуль 16 в месте 10 изготовления, которое предпочтительно является монтажным цехом. Однако согласно изобретению модуль 16 может быть также частично собран перед окончательным изготовлением в месте 10 изготовления в удаленном от места 10 изготовления месте монтажа (не изображено).

После сборки модуль 16 является само по себе работоспособным, в частности, так, что уже достигается реализация функции, соответственно, возможность ее осуществления в объеме вклада соответствующего модуля в рабочую стадию модульной группы этого модуля, при этом, например, модуль в виде лакировального модуля, соответственно, функционального лакировального модуля (не изображен) имеет в качестве специфичных компонентов, среди прочего, стенки кабины, дно кабины, фильтровальную крышу, лакировальный робот, подачу лака, управление роботом и кабиной, транспортировочное устройство и освещение кабины. При необходимости может быть интегрирован участок чистого пространства с дном и крышей также в качестве специфичного компонента, при этом все трубопроводы, кабели и другие необходимые для работы устройства также предварительно смонтированы, так что возникает сам по себе работоспособный модуль.

После сборки всех предназначенных для сооружения лакировальной установки модулей, во второй стадии S2 их транспортируют к предусмотренному месту 20 размещения, где выполняют третью стадию S3, а именно сооружение лакировальной установки 22 согласно изобретению, в которой собранные модули 16, 16', 16'' и 16''' сначала соединяют друг с другом в модульные группы 26, 28 и 30 (см. схематичные соединительные линии 18), каждая из которых предназначены, по меньшей мере, для одной рабочей стадии всего процесса лакировки. Затем подготовленные так модульные группы 26, 28, 30 соединяют друг с другом для обеспечения заданной последовательности рабочих стадий процесса лакировки (см. схематичные соединительные линии 24).

Соединения 24 модульных групп 26, 28, 30, а также предпочтительно соединения 18 отдельных модулей в модульные группы содержат наряду с подлежащим выполнению механическим соединением модульных групп 26, 28, 30, соответственно, модулей 16, 16', 16'' и 16''' также соединение их инфраструктур, и, кроме того, соединение модульных групп 26, 28, 30, соответственно, модулей 16, 16', 16'' и 16''' с помощью передаточных средств, которые предназначены для передачи энергии и/или рабочих сред, и/или сигналов, и/или данных между модульными группами 26, 28, 30, соответственно, модулями 16, 16', 16'' и 16''' (не изображены). Кроме того, необходимо подготовить соединение с подходящим электроснабжением и снабжением рабочими средами в месте 20 установки (не изображено). Большая часть, предпочтительно все подлежащие выполнению соединения выполняются согласно изобретению с помощью быстродействующих сцеплений, так что сцепление модульных групп, соответственно, модулей можно выполнять без участия специалистов. Таким образом, согласно изобретению реализовано практичное и недорогое решение по принципу «подключайся и выполняй лакировку».

Поскольку отдельные модули 16, 16', 16'' и 16''' в месте 20 установки уже являются само по себе работоспособными, то работы по сооружению лакировальной установки 22 в месте 20 ее размещения ограничиваются лишь указанными, просто выполняемыми соединительными работами. Сложные, подлежащие выполнению в месте 20 установки монтажные работы, обычные в известных решениях, отпадают при одновременном значительном сокращении стоимости и повышении гибкости относительно использования лакировальной установки 22 в заданном месте 20 установки.

На фиг.2 показано несколько соединенных друг с другом модулей одной модульной группы в виде модульной группы 36 в качестве лакировальной кабины.

Модульная группа 36 лакировальной кабины содержит наряду с другими, само по себе работоспособными модулями (здесь не изображены), в частности, модули в виде функционального модуля 16 распределения воздуха, в виде функционального лакировального модуля 16', и в виде двух функциональных модулей 16'', 16''' осаждения распыленного тумана. Все модули 16, 16', 16'' и 16''' имеют в качестве специфичных компонентов соответствующую кабину 38, предпочтительно в виде контейнера, которые соединены механически друг с другом, и внутри которых размещены другие специфичные компоненты. Кабины 38 функциональных модулей 16'', 16''' имеют длину до 12 м. Высота этих кабин лежит внутри диапазона примерно 3-4 м, предпочтительно высота составляет примерно 4 м, а ширина лежит внутри диапазона примерно 4-5 м, предпочтительно ширина составляет примерно 4,5 м. Эти размеры согласно изобретению, которые имеются предпочтительно также в других модулях, обеспечивают возможность транспортировки модулей без дорогостоящих особых мер, которые требуются для устройств с большими размерами.

Функциональный лакировальный модуль 16' имеет в качестве специфичных компонентов, среди прочего, фильтровальную крышу, лакировальный робот 34, который закреплен, например, на стенке кабины или на дне кабины, подачу краски, управление роботом и кабиной, транспортировочное устройство и освещение кабины (не изображены). Функциональные модули 16'', 16''' имеют в качестве специфичных компонентов, среди прочего, систему осаждения, систему рециркуляции воздуха, подачу холодной и теплой воды и управляющую часть (не изображена).

Указанная в примере выполнения лакировальная установка пригодна, в частности, для лакировки деталей автомобиля, таких как, например, бамперы или т.п. Это имеет то преимущество, что, например, для конкретного производственного ряда автомобилей создается такая лакировальная установка в непосредственной близости от места изготовления автомобилей, и при необходимости после завершения серии автомобилей она может быть перемещена в другое место. Однако возможно также применение идеи изобретения для лакировки конструктивных элементов вне места сборки автомобилей.

Перечень позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ УЗЕЛ И УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ПРЕДМЕТА | 2011 |

|

RU2553854C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2007 |

|

RU2436638C2 |

| ЛАКИРОВАЛЬНЫЙ РОБОТ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2009 |

|

RU2492937C2 |

| СПОСОБ СБОРКИ КАБИНЫ ВОДИТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА ПРОМЫШЛЕННОГО НАЗНАЧЕНИЯ | 2014 |

|

RU2673316C2 |

| УНИВЕРСАЛЬНОЕ ИНФРАСТРУКТУРНОЕ УСТРОЙСТВО ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2502557C2 |

| МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ПРЕДМЕТОВ | 2011 |

|

RU2572897C2 |

| СИСТЕМА МОДУЛЬНОГО ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2642227C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ОБЪЕКТОВ | 2010 |

|

RU2540387C2 |

| ПОЗИЦИОНИРУЮЩЕЕ УСТРОЙСТВО ПЕЧАТНОЙ МАШИНЫ | 1999 |

|

RU2221700C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЛИФТОМ | 2010 |

|

RU2499759C2 |

Изобретение относится к способу сооружения лакировальной установки в заданном месте, предназначенной для лакировки конструктивных элементов с помощью процесса лакировки. Процесс лакировки включает по меньшей мере одну рабочую стадию. Лакировальная установка содержит по меньшей мере одну модульную группу, которая предназначена для одной рабочей стадии и которая имеет заданное количество работоспособных модулей. Модули являются специфичными для модульной группы и способствуют выполнению рабочей стадии. Одна модульная группа выполнена как модульная группа лакировальной кабины. Каждый модуль имеет специфичные для всей модульной группы компоненты, при котором на первой стадии подготавливают по меньшей мере один, предпочтительно, каждый модуль модульной группы в соответствующем месте изготовления. Место изготовления отделено в пространстве от места размещения установки. После подготовки соответствующего модуля все специфичные компоненты этого модуля собраны в модуль. Модуль сам по себе является работоспособным. На второй стадии каждый модуль модульной группы транспортируют к месту размещения установки. На третьей стадии сооружают лакировальную установку. В месте сооружения лакировальной установки приготовляют модульную группу лакировочных кабин и при необходимости другие модульные группы путем соединения всех модулей модульной. Техническим результатом изобретения является значительное уменьшение затрат на сооружение установки. 2 н. и 17 з.п. ф-лы, 2 ил.

1. Способ сооружения лакировальной установки (22) в заданном месте (20) ее размещения, причем лакировальная установка (22) предназначена для лакировки конструктивных элементов с помощью процесса лакировки, который включает по меньшей мере одну рабочую стадию, причем лакировальная установка (22) содержит по меньшей мере одну модульную группу (26, 28, 30), которая предназначена для этой рабочей стадии, и которая имеет заданное количество работоспособных модулей (16, 16', 16'', 16'''), которые являются специфичными для модульной группы (26, 28, 30) и способствуют выполнению этой рабочей стадии, причем одна модульная группа (36) выполнена как модульная группа лакировальной кабины, причем каждый модуль (16, 16', 16'', 16''') имеет специфичные для всей модульной группы (26, 28, 30, 36) компоненты (14, 14', 14'', 14'''), при котором на первой стадии подготавливают по меньшей мере один, предпочтительно, каждый модуль (16, 16', 16'', 16''') модульной группы (26, 28, 30, 36) в соответствующем месте (10) изготовления, которое отделено в пространстве от места (20) размещения установки, причем после изготовления соответствующего модуля (16, 16', 16'', 16''') все специфичные компоненты (14, 14', 14'', 14''') этого модуля (16, 16', 16'', 16''') собраны в модуль (16, 16', 16'', 16'''), и модуль (16, 16', 16'', 16''') сам по себе является работоспособным, причем на второй стадии каждый модуль (16, 16', 16'', 16''') модульной группы (26, 28, 30, 36) транспортируют к месту (20) размещения установки и на третьей стадии сооружают лакировальную установку (22), причем в месте (20) ее размещения приготовляют модульную группу (36) лакировочных кабин и при необходимости другие модульные группы (26, 28, 30, 36) путем соединения всех модулей (16, 16', 16'', 16''') модульной группы (26, 28, 30, 36).

2. Способ по п.1, отличающийся тем, что процесс лакировки содержит несколько рабочих стадий, которые выполняются в соответствии с заданной последовательностью, и лакировальная установка содержит несколько модульных групп (26, 28, 30), причем каждая модульная группа (26, 28, 30) предназначена по меньшей мере для одной из рабочих стадий, причем в третьей стадии сооружают лакировальную установку (22) путем приведения в готовность каждой модульной группы (26, 28, 30) за счет соединения всех модулей (16, 16', 16'', 16''') модульной группы (26, 28, 30) и соединения друг с другом всех подготовленных модульных групп (26, 28, 30) для обеспечения заданной последовательности рабочих стадий.

3. Способ по любому из пп.1 или 2, отличающийся тем, что по меньшей мере один из модулей (16, 16', 16'', 16''') уже перед изготовлением в месте (10) изготовления частично собирают по меньшей мере в одном месте монтажа.

4. Способ по п.3, отличающийся тем, что место монтажа является монтажным цехом или монтажным помещением.

5. Способ по п.1, отличающийся тем, что места (10) изготовления по меньшей мере двух модулей (16, 16', 16'', 16''') являются идентичными.

6. Способ по п.1 или 2, отличающийся тем, что по меньшей мере для одного собранного модуля (16, 16', 16'', 16''') между второй и третьей стадией выполняют проверку модуля (16, 16', 16'', 16''') относительно его работоспособности.

7. Способ по п.1, отличающийся тем, что во время третьей стадии каждую модульную группу (26, 28, 30) соединяют по меньшей мере с другой модульной группой (26, 28, 30).

8. Способ по п.1, отличающийся тем, что место (10) монтажа является монтажным цехом или монтажным помещением.

9. Лакировальная установка (22) для лакировки конструктивных элементов с помощью процесса лакировки, который включает по меньшей мере одну рабочую стадию, содержащая по меньшей мере одну модульную группу (26, 28, 30, 36), которая предназначена для рабочей стадии, при этом модульная группа (26, 28, 30, 36) имеет заданное количество само по себе работоспособных модулей (16, 16', 16'', 16'''), которые являются специфичными для модульной группы (26, 28, 30, 36) и предназначены для выполнения этой рабочей стадии, причем одна модульная группа (36) выполнена как модульная группа лакировальных кабин, которая собрана из нескольких соединенных друг с другом и выполненных в виде лакировальных кабин модулей (16, 16', 16'', 16''').

10. Лакировальная установка по п.9, отличающаяся тем, что процесс лакировки включает несколько рабочих стадий, которые выполняются в соответствии с заданной последовательностью, и лакировальная установка предпочтительно содержит несколько модульных групп (26, 28, 30, 36), при этом каждая модульная группа (26, 28, 30, 36) предназначена по меньшей мере для одной из рабочих стадий, и модульные группы (26, 28, 30, 36) соединены друг с другом для обеспечения заданной последовательности рабочих стадий.

11. Лакировальная установка (22) по п.9 или 10, отличающаяся тем, что модули (16, 16', 16'', 16''') модульной группы (26, 28, 30, 36) соединены друг с другом в соответствии со специфичной для модульной группы (26, 28, 30, 36) схемой модулей.

12. Лакировальная установка (22) по п.9, отличающаяся тем, что каждый модуль (16, 16', 16'', 16''') имеет специфичные для модуля (16, 16', 16'', 16''') компоненты.

13. Лакировальная установка (22) по п.12, отличающаяся тем, что по меньшей мере в одном модуле (16, 16', 16'', 16''') каждой модульной группы (26, 28, 30, 36) по меньшей мере один специфичный компонент (14, 14', 14'', 14''') выполнен в виде контейнера (12, 12' 12'', 12'''), причем контейнер (12, 12' 12'', 12''') имеет внутреннее пространство, в котором установлены другие специфичные компоненты (14, 14', 14'', 14''') модуля.

14. Лакировальная установка (22) по п.13, отличающаяся тем, что внутреннее пространство контейнера ограничено стенками контейнера, при этом по меньшей мере в одной стенке контейнера выполнено по меньшей мере одно проходное отверстие, которое предназначено для прохождения по меньшей мере одного трубопровода, который проходит из внутреннего пространства контейнера (12, 12' 12'', 12''') наружу.

15. Лакировальная установка (22) по п.13 или 14, отличающаяся тем, что специфичные компоненты (14, 14', 14'', 14''') установлены во внутреннем пространстве контейнера (12, 12' 12'', 12''') в соответствии с заданной схемой расположения компонентов.

16. Лакировальная установка (22) по п.12 или 13, отличающаяся тем, что по меньшей мере в одном модуле (16, 16', 16'', 16''') каждой модульной группы (26, 28, 30, 36) несколько специфичных компонентов (14, 14', 14'', 14''') выполнено в виде электрических и/или пневматических, и/или гидравлических, и/или предназначенных для передачи данных, и/или проводящих рабочие среды компонентов, которые образуют специфичную для модульной группы (26, 28, 30, 36) инфраструктуру.

17. Лакировальная установка (22) по п.16, отличающаяся тем, что предусмотрены соединительные средства, которые предназначены для соединения инфраструктуры одной модульной группы (26, 28, 30, 36) с инфраструктурой другой модульной группы (26, 28, 30, 36).

18. Лакировальная установка (22) по п.9, отличающаяся тем, что предусмотрены передаточные средства, которые предназначены для передачи энергии и/или рабочих сред, и/или сигналов, и/или данных по меньшей мере между двумя модульными группами (26, 28, 30, 36).

19. Лакировальная установка (22) по п.9 или 18, отличающаяся тем, что лакировальная установка (22) имеет семь модульных групп (26, 28, 30, 36), включающих модульную группу (26, 28, 30), которая предназначена для использования в качестве зоны промывки, модульную группу (36), предназначенную для использования в качестве лакировальной кабины, модульную группу (26, 28, 30), предназначенную для использования в качестве зоны испарения, модульную группу (26, 28, 30), предназначенную для использования в качестве зоны сушки, модульную группу (26, 28, 30), предназначенную для использования в качестве зоны охлаждения, модульную группу (26, 28, 30), предназначенную для использования в качестве зоны контроля, и модульную группу (26, 28, 30), предназначенную для использования в качестве зоны дополнительной обработки.

| DE 102004060515 В3, 05.01.2006 | |||

| DE 19541409 A1, 15.05.1997 | |||

| DE 102004056493 A1, 12.01.2006 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАПРАВЛЕНИЯ ИНСТРУМЕНТА(ПРОШИВКИ) К ВЕРТИКАЛЬНО-ПРОШИВОЧНЫМ СТАНКАМ | 1971 |

|

SU415111A1 |

| US 5743962 A, 28.04.1998 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2116234C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ И СУШКИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1990 |

|

RU2011429C1 |

Авторы

Даты

2012-02-10—Публикация

2007-08-08—Подача