Изобретение относится к лакировальному роботу для лакирования кузовов автомобилей, согласно ограничительной части п.1 формулы изобретения. Под «лакировальным роботом» в данном случае понимается любые управляемые программой многокоординатные машины для нанесения покрытия или другие движущиеся автоматы. Кроме того, изобретение относится к соответствующему способу эксплуатации такого лакировального робота.

В современных лакировальных установках используются для лакирования кузовов автомобилей многокоординатные роботы, которые в качестве наносящего устройства несут, например, ротационный распылитель и обеспечивают высокоэффективный режим нанесения лака.

При этом иногда или часто необходима смена краски, когда кузова автомобилей должны покрываться лаком различного цвета. Поэтому известные лакировальные роботы имеют раскрытое, например, в DE 10335358 А1, устройство смены цвета, которое на стороне входа соединено с несколькими краскопроводами, через которые можно подавать лаки различного цвета. В устройстве смены цвета отдельные краскопроводы входят через соответствующий клапан в общий центральный канал, который снабжает ротационный распылитель через регулятор давления и дозировочный насос подлежащим нанесению лаком.

При такой конструкции устройства смены цвета необходимо промывать центральный канал между устройством смены цвета и главным игольчатым клапаном распылителя при смене цвета, прежде чем можно наносить другой лак с другим цветом. Промывка центрального канала при смене цвета является важной, поскольку остающиеся в центральном канале при смене цвета остатки лака могут загрязнять новый лак.

Однако при этом недостатком является то, что при смене цвета объем лака между устройством смены цвета и главным игольчатым клапаном приходится удалять в отходы, так что, например, в устройстве смены цвета с 24 возможными цветами возникает потеря краски между 45 и 55 мл. Поэтому для минимизации возникающих при смене цвета потерь краски известна установка устройства смены цвета возможно ближе к распылителю, т.е. в дистальной руке робота, которая называется также «рукой 2», и на которой установлен ручной шарнир (ось руки) для распылителя.

Однако монтаж устройства смены цвета в дистальной руке робота требует до настоящего времени настолько большого конструктивного пространства в дистальной руке робота, что известные лакировальные роботы со смонтированным в дистальной руке устройством смены цвета пригодны лишь для наружного лакирования, т.е. для лакирования наружных поверхностей кузовов автомобилей, поскольку при этом конструктивный размер дистальной руки робота имеет лишь второстепенное значение.

В противоположность этому, для внутреннего лакирования кузовов автомобилей до настоящего времени нельзя использовать лакировальные роботы, в которых устройство смены цвета смонтировано на дистальной руке робота, поскольку для внутреннего лакирования необходимы тонкие узкие руки робота, которые можно вводить во внутреннее пространство кузовов автомобилей с целью лакирования внутренних поверхностей во внутреннем пространстве. Поэтому в известных лакировальных установках для лакирования кузовов автомобилей используются для внутреннего лакирования лакировальные роботы другой конструкции, в которой устройство смены цвета монтируется не на дистальной руке робота, при этом приходится мириться с повышенными потерями краски для обеспечения возможности получения более стройной конструкции дистальной руки робота, или же использовать вместо этого сложные технологии, такие как, например, сосуды с краской в распылителе или очистные системы с поршневыми дозаторами.

Таким образом, недостатком известных лакировальных установок является то, что для внутреннего лакирования, с одной стороны, и для наружного лакирования, с другой стороны, необходимо использовать роботы различного типа, что, как правило, и при не оптимальном выполнении во всяком случае требует применения различных технологий нанесения. Однако различные конструкции лакировальных роботов и соответствующие технологии нанесения приводят к повышенным конструктивным затратам и затратам на логистику.

Поэтому в основу изобретения положена задача создания соответственно улучшенного лакировального робота.

Эта задача решена с помощью лакировального робота, соответственно, соответствующего способа эксплуатации, согласно независимым пунктам формулы изобретения.

Изобретение содержит общую техническую идею создания лакировального робота, который конструктивно, т.е. за счет целесообразного расположения конструктивных элементов с меньшей потребностью в конструктивном пространстве, пригоден как для лакирования наружных поверхностей кузовов автомобилей, так и для лакирования внутренних поверхностей кузовов автомобилей.

Это означает, что робот должен обеспечивать возможность введения распылителя при смонтированных, т.е. мешающих дверях и капотах, в пространства для двигателя и багажника кузова и в достаточной для лакирования внутреннего пространства мере через дверные отверстия (и в особых случаях через оконные отверстия) во внутреннее пространство кузова. В типичных случаях, при горизонтальном положении руки вертикальная высота «руки 2» (или в других лакировальных машина дистальной руки машины) в зоне ее расположенного со стороны распылителя конца не должна быть больше 350 мм, предпочтительно 300 мм, а ее измеряемая поперек высоте ширина в этой зоне не должна быть больше 300 мм, предпочтительно 250 мм, при этом вертикальная высота руки, как правило, является более важной, чем ее ширина. Эти пределы для достаточно плоского (по высоте) или узкого (по ширине) размера не должны превышаться для достаточной длины в направлении поворотной оси этой руки, например, по меньшей мере, до 300 мм от поверхности установки оси руки, в других случаях, по меньшей мере, до 500 мм. В своей нижней зоне рука может затем становиться шире, например, для бокового выхода шланга, и по конструктивным причинам также выше.

Такие тонкие руки робота для внутреннего лакирования кузовов сами по себе известны, однако они до настоящего времени по причинам отсутствия места не могли содержать необходимые для нанесения конструктивные элементы, такие как устройства смены цвета, дозировочные насосы, регуляторы давления краски и т.д., т.е. они имели указанные недостатки, такие как потери краски, промывочного средства и потери времени и т.д.

Поэтому лакировальный робот, согласно изобретению, имеет одну или несколько рук робота, с целью позиционирования в пространстве устройства нанесения (например, ротационного распылителя, воздушного распылителя, безвоздушного распылителя или ультразвукового распылителя), что само по себе известно из уровня техники. Руки робота могут быть расположены кинетически последовательно или же параллельно или комбинированно последовательно и параллельно, при этом можно использовать также указанную в ЕР 1614480 В1 параллельную кинематику лишь с одной (дистальной) рукой. В противоположность этому, в лакировальном роботе, согласно изобретению, дистальная рука робота (т.е. так называемая «рука 2») настолько узкая и тонкая, что дистальную руку робота со смонтированным на нем устройствами нанесения можно вводить через отверстия кузова (например, оконные отверстия) во внутреннее пространство кузовов автомобилей, с целью лакирования расположенных там внутренних поверхностей.

Кроме того, лакировальный робот, согласно изобретению, предпочтительно имеет устройство смены цвета, которое для минимизации возникающих при смене цвета потерь краски предпочтительно смонтировано на дистальной руке («руке 2») лакировального робота, что обеспечивается за счет особой конструкции устройства смены цвета без отрицательного влияния на пригодность для внутреннего лакирования.

В одном предпочтительном примере выполнения изобретения устройство смены цвета имеет несколько мест стыковки (например, на красочной планке), в которые с помощью отдельных краскопроводов подаются лаки различного цвета. Кроме того, устройство смены цвета имеет в этом примере выполнения подвижное устройство извлечения (отбора) краски (например, стыковочную каретку), которую можно выборочно стыковывать с местами стыковки и которая в состыкованном состоянии извлекает (отбирает) лак из соответствующего краскопровода и подает извлеченный лак в общий краскопровод. Для выбора лака желаемого цвета устройство извлечение краски позиционируется так, что оно стыкуется с соответствующим местом стыковки, после чего можно извлекать лак через место стыковки из соответствующего краскопровода. Таким образом, в этом примере выполнения устройство смены цвета не имеет, в противоположность указанному в начале известному устройству смены цвета, центрального канала для краски, так что устройство смены цвета на основании своей конструкции предотвращает также при неправильной работе клапанов для краски или неправильном управлении клапанами для краски возможность загрязнения лака, поскольку лишь один единственный краскопровод соединен с устройством извлечения краски.

В указанном выше устройстве смены цвета, согласно изобретению, в отдельных краскопроводах расположен соответствующий клапан для краски, который по выбору закрывает или открывает поток лака через соответствующий краскопровод. При этом отдельные клапаны для краски управляются одним и тем же управляющим сигналом, причем это может быть, например, пневматический, электрический или же механический управляющий сигнал. Предпочтительно, управляющий сигнал для управления отдельными клапанами для краски направляется через пристыкованное место стыковки к соответствующему клапану для краски, так что управляющий сигнал лишь тогда может приходить к одному из клапанов для краски, когда устройство извлечения краски пристыковано к соответствующему месту стыковки. За счет такого управления клапанами для краски надежно обеспечивается, что отдельные клапаны для краски могут быть открыты лишь тогда, когда устройство извлечения краски пристыковано к соответствующему месту стыковки. Таким образом, отдельные клапаны для краски предпочтительно выполнены так, что клапаны для краски при отсутствии управляющего сигнала закрывают соответствующий краскопровод. В качестве клапанов для краски или вместо обычных клапанов для краски можно применять также в качестве быстро закрывающихся или быстро соединяющихся муфт известные элементы, управляемые извне обратные клапаны или открывающиеся с помощью толкателя клапаны.

Подвижное устройство извлечения краски может быть, например, стыковочной кареткой, установленной с возможностью линейного сдвига относительно мест стыковки отдельных краскопроводов. Однако, в качестве альтернативного решения, существует также возможность выполнения устройства извлечения краски с возможностью поворота с целью стыковки с желаемым местом стыковки.

Аналогичные устройства смены цвета известны, например, из заявки ЕР 1245295 А2, полное содержание которой включается в данное описание относительно конструкции и принципа действия устройства смены цвета.

Кроме того, лакировальный робот, согласно изобретению, предпочтительно имеет два раздельных циркуляционных контура промывки, а именно, первый промывочный циркуляционный контур для промывки мест стыковки устройства смены цвета и второй промывочный циркуляционный контур для промывки общего краскопровода для лаков различного цвета между устройством смены цвета и распылителем, при этом оба циркуляционных контура промывки являются раздельными или, по меньшей мере, выполнены с возможностью разделения, так что обеспечивается возможность промывки мест стыковки независимо и раздельно от общего краскопровода. Таким образом, при такой конструкции имеется возможность промывки общего краскопровода для лаков различного цвета вплоть до распылителя, в то время как одновременно или, по меньшей мере, с перекрытием во времени, промываются места стыковки устройства смены цвета. Эта одновременная, соответственно, перекрывающаяся во времени промывка уменьшает при смене цвета время смены цвета. Кроме того, устройство извлечения краски при смене цвета может уже приближаться к новому месту стыковки и состыковываться с ним, в то время как промывается общий краскопровод для лаков различного цвета вплоть до распылителя, что также способствует уменьшению времени смены цвета.

Разделение обоих циркуляционных контуров промывки осуществляется при этой конструкции предпочтительно с помощью, по меньшей мере, одного разделительного клапана, который расположен в устройстве извлечения краски.

При этом первый циркуляционный контур промывки предпочтительно ведет от трубопровода для промывочного средства через клапан для промывочного средства через общий краскопровод по потоку за разделительным клапаном к распылителю и, наконец, по выбору через возвратный клапан в возвратный трубопровод или через главный игольчатый клапан распылителя. Таким образом, для промывки общего краскопровода в рамках данного изобретения существуют различные возможности.

С одной стороны, существует возможность, что служащая обычно в качестве промывочного средства растворительная жидкость после промывки общего краскопровода разбрызгивается распылителем аналогично подлежащему нанесению лаку. При этом вводимое в общий краскопровод промывочное средство действует в качестве вытесняющей среды и выталкивает еще находящийся в краскопроводе лак через распылитель. Возможен также так называемый режим вытеснения, при котором еще находящийся в краскопроводе и разбрызганный распылителем остаточный лак еще практически полностью применяется для лакирования, пока, наконец, служащее в качестве вытеснительной среды промывочное средство не будет выходить из распылителя. Таким образом, в этом режиме вытеснения необходимо точно знать момент переключения, в который закрывается клапан для краски и открывается клапан для промывочного средства. В этом случае необходимо заканчивать режим лакирования с достаточным запасом во времени, прежде чем служащее в качестве вытеснительной среды промывочное средство будет выходить из распылителя. Само по себе известным образом вытеснение можно осуществлять с помощью толкающего лак очистного поршня, при этом очистной поршень толкается промывочным средством. Однако если остаточный лак непосредственно толкается промывочным средством (то же относится к возвратному режиму), то для предотвращения известного «копьевого эффекта» требуются трубопроводы с достаточно малым диаметром шланга. Внутренний диаметр всех трубопроводов и каналов в конструктивных элементах, через которые лак непосредственно выталкивается промывочным средством или другой выталкивающей средой, должен быть поэтому меньше 6 мм, например, между примерно 2 мм и примерно 4 мм. Кроме того, эти трубопроводы и каналы не должны иметь углов и резких изгибов для предотвращения копьевого эффекта и завихрений и т.п.

С другой стороны, при промывке общего краскопровода существует возможность, что в распылителе расположен первый возвратный клапан, через который промывочное средство можно направлять в возвратный трубопровод.

Оба указанных выше вида промывки можно также комбинировать друг с другом тем, что выдавливаемый промывочным средством из общего краскопровода лак сначала применяется для лакирования. Незадолго до достижения промывочным средством главного игольчатого клапана распылителя, закрывается главный игольчатый клапан и открывается возвратный клапан в распылителе, для того чтобы не распылять промывочное средство.

Кроме того, система смены цвета, согласно изобретению, обеспечивает возможность повторного применения находящегося в общем краскопроводе между устройством смены цвета и распылителем лака тем, что находящийся при смене цвета между устройством смены цвета и распылителем лак через место стыковки выдавливается назад в соответствующий краскопровод, поэтому этот режим называется также возвратным режимом. Выдавливание назад лака из участка общего краскопровода между устройством смены цвета и распылителем в краскопровод предпочтительно осуществляется за счет того, что зоне распылителя по потоку перед главным игольчатым клапаном вводится служащее в качестве вытеснительной среды толкающее средство, такое как, например, промывочное средство, в общий краскопровод. В этом случае введенное в общий краскопровод промывочное средство выдавливает находящийся в общем краскопроводе лак назад в соответствующий краскопровод. Поэтому в соответствующем примере выполнения изобретения подводящий промывочное средство трубопровод входит в расположенный в распылителе клапан для промывочного средства по потоку перед главным игольчатым клапаном распылителя в общий краскопровод, с целью выдавливания оставшегося в общем краскопроводе лака для последующего применения через устройство смены цвета в соответствующий краскопровод, при этом введенное промывочное средство служит в качестве выталкивающей среды.

Можно также осуществлять возвратный режим само по себе известным образом с помощью очистного поршня.

Ввод вытеснительной или выталкивающей среды, например, растворительного или промывочного средства в распылитель, осуществляется предпочтительно не непосредственно через трубопровод для промывочного средства, а через дозатор промывочного средства, который расположен в трубопроводе для промывочного средства по потоку перед клапаном для промывочного средства и может находящееся в дозаторе промывочное средство выталкивать в общий краскопровод, когда открыт клапан для промывочного средства.

Под «дозатором» в данном случае понимается приспособление, которое должно транспортировать заданный объем (дозу) жидкости, но в отличие от применяемых для покрывного материала дозировочных насосов не должно создавать определенный объемный поток в единицу времени.

Такой дозатор, например, поршневой дозатор, который предпочтительно нагружается лишь давлением и работает без заданного управления длительностью и скоростью, имеет существенное преимущество, например, по сравнению с работающим с определенным объемом шестеренчатым дозировочным насосом. Наряду с меньшими затратами на управление, обеспечивается, прежде всего, преимущество значительно меньших потерь, которые вызываются в дозировочных насосах за счет проскальзывания и вследствие износа при работе становятся постоянно и, кроме того, непредсказуемо больше.

При этом по потоку перед дозатором промывочного средства предпочтительно находится другой клапан для промывочного средства для управляемого заполнения дозатора промывочного средства через трубопровод для промывочного средства. Таким образом, на стороне входа дозатор промывочного средства можно предпочтительно заполнять через клапан для промывочного средства из подводящего промывочное средство трубопровода промывочным средством. В противоположность этому, на стороне выхода дозатор промывочного средства соединен через клапан для промывочного средства с общим краскопроводом, с целью дозирования служащего в качестве вытеснительного средства промывочного средства в общий краскопровод.

В предпочтительном варианте выполнения изобретения дозатор промывочного средства имеет дозировочный объем, который по существу равен объему заполнения краскопровода между соответствующим состыкованным клапаном для краски, с одной стороны, и главным игольчатым клапаном распылителя, с другой стороны. Тем самым дозировочный объем дозатора промывочного средства является достаточным для заполнения всего участка общего краскопровода между устройством смены цвета и распылителем служащим в качестве вытеснительного средства промывочным средством и за счет этого вытеснения находящегося в этом участке трубопровода лака обратно в соответствующий краскопровод.

Например, для возвратного режима дозатор промывочного средства может быть выполнен в виде дозировочного цилиндра или же образован очистным шлангом.

Относительно привода дозатор промывочного средства имеются различные возможности, при этом дозатор промывочного средства предпочтительно имеет электрический или пневматический привод.

Как уже пояснялось выше, устройство смены цвета, согласно изобретению, имеет подвижное устройство извлечения краски, которое можно состыковывать с одним или несколькими местами стыковки, с целью извлечения лака желаемого цвета через место стыковки из соответствующего краскопровода. При этом предпочтительно предусмотрено зажимное устройство, которое зажимает механически друг с другом устройство извлечения краски (например, стыковочную каретку) и соответствующее место стыковки (например, в красочной планке) в состыкованном состоянии. Это предпочтительно обеспечивает возможность стыковки устройства извлечения краски с соответствующим местом стыковки без приложения силы, так что нет необходимости в имеющих большие размеры держателях или опорах.

В предпочтительном варианте выполнения изобретения зажимное устройство имеет канавку с поднутрением, в которую входит зажимной элемент. Например, отдельные краскопроводы и соответствующие клапаны для краски и места стыковки могут быть расположены в ряд в красочной планке, при этом красочная планка имеет канавку для зажимания с устройством извлечения краски. При этом устройство извлечения краски предпочтительно состоит из стыковочной каретки, которая предназначена для сдвигания в продольном направлении канавки относительно красочной планки, при этом стыковочная каретка с помощью стыковочного цилиндра может затягивать направляемый в канавке захватный диск, с целью зажимания стыковочной каретки с красочной планкой.

Несмотря на зажимание между стыковочной кареткой, с одной стороны, и красочной планкой, с другой стороны, в случае неисправности, например, выходе из строя предусмотренных там уплотнений, может возникать утечка в зоне мест стыковки, при этом лак выходит в канавку в красочной планке. Поэтому предпочтительно, когда канавка на своей нижней стороне не имеет поднутрения, чтобы выходящий за счет утечки лак мог вытекать внизу из канавки. Поэтому в предпочтительном варианте выполнения изобретения канавка имеет поднутрение лишь на своей верхней боковой стенке, в то время как на своей нижней боковой стенке канавка не имеет поднутрения.

Как уже указывалось выше, устройство смены цвета предпочтительно смонтировано на дистальной руке робота (руке 2), для того чтобы общий краскопровод между устройством смены цвета и распылителем был возможно коротким, что приводит, соответственно, к меньшим потерям при смене цвета. Кроме того, на дистальной руке робота предпочтительно смонтированы также регулятор давления краски и/или дозировочный насос для покрывного материала, так что существенные части устройства нанесения находятся на дистальной руке робота. Кроме того, предпочтительно, когда в дистальной руке робота расположен также регулируемый пневматический сервопривод, для перемещения устройства извлечения краски (например, стыковочной каретки) относительно мест стыковки (например, на красочной планке), с целью выбора лака желаемого цвета.

Под «дозировочным насосом» для дозирования покрывного материала в данном случае понимается транспортировочное устройство, в котором можно во время нанесения автоматически изменять объемный расход, т.е. транспортируемый в единицу времени объем материала, например, в зависимости от покрываемых в данный момент частичных зон подлежащего покрытию предмета. Типичными примерами дозировочных насосов являются приводимые в действие электродвигателем поршневые дозаторы или, в частности, шестеренчатые насосы или другие вращающиеся вытеснительные насосы. Изменение по необходимости величины дозирования достигается, как известно, посредством управления скоростью вращения серводвигателя дозировочного насоса.

Кроме того, предпочтительно, когда регулятор давления краски, сервопривод для устройства извлечения краски и/или дозировочный насос расположены в одном общем соединительном блоке, за счет чего отпадает необходимость в соединительных шлангах между регулятором давления краски и дозировочным насосом, и тем самым исключаются обусловленные шлангами неисправности. Кроме того, интеграция регулятора давления краски и дозировочного насоса в единственном соединительном блоке обеспечивает короткие соединения, а также простую и компактную конструкцию. Регулятор давления краски может быть установлен непосредственно на дозировочном насосе.

Согласно другому аспекту изобретения, достойному защите, предусмотрено особое соединение отдельных краскопроводов с устройство смены цвета. Для этого в устройстве смены цвета для отдельных краскопроводов расположены соответствующие приемные отверстия, в которые вводятся краскопроводы для соединения с устройством смены цвета. При этом краскопроводы на своем свободном конце имеют наклонно проходящую зажимную поверхность, которая может состоять, например, из конической и проходящей коаксиально приемному отверстию боковой поверхности. Кроме того, в устройстве смены цвета находится зажимное отверстие, которое проходит по существу под прямым углом к приемному отверстию и входит в приемное отверстие, при этом зажимное отверстие имеет внутреннюю резьбу. В зажимное отверстие можно затем ввинчивать зажимной винт (например, винт с внутренним шестигранником, с отверстием под звездообразный ключ, шлицем или винт с крестообразным шлицем или т.п.), который своим свободным концом упирается в наклонную зажимную поверхность на свободном конце краскопровода и тем самым фиксирует краскопровод в осевом направлении и зажимает в приемном отверстии.

Указанная выше соединительная конструкции, согласно изобретению, пригодна также для соединения других трубопроводов и поэтому достойна защиты независимо от других признаков изобретения.

Кроме того, изобретение предлагает способ эксплуатации лакировального робота, при этом лакировальный робот применяется как для лакирования наружных поверхностей, так и для лакирования внутренних поверхностей кузовов автомобилей.

При смене цвета способ эксплуатации, согласно изобретению, предпочтительно предусматривает, что подвижное устройство извлечения краски (например, стыковочная каретка) устройства смены цвета стыкуют с одним из нескольких мест стыковки (например, на красочной планке), которые снабжаются из нескольких краскопроводов лаками различного цвета.

После стыковки, подлежащий нанесению лак извлекается через соединенное место стыковки из соответствующего краскопровода, и распылитель снабжается выбранным устройством смены цвета лаком через общий для лаков различного цвета краскопровод.

Кроме того, в способе эксплуатации, согласно изобретению, предусмотрено, что места стыковки в устройстве смены цвета промываются промывочным средством с помощью первого промывочного циркуляционного контура, в то время как общий краскопровод между устройством смены цвета и распылителем промывается промывочным средством с помощью второго промывочного циркуляционного контура, при этом первый циркуляционный контур отделен или выполнен с возможностью отделения от второго циркуляционного контура.

При этом предпочтительно места стыковки и общий краскопровод между устройством смены цвета и распылителем промываются одновременно или, по меньшей мере, с перекрытием во времени, с целью сокращения времени смены цвета.

При этом оба циркуляционных контура предпочтительно отделены друг от друга с помощью, по меньшей мере, одного разделительного клапана, с целью обеспечения возможности одновременной промывки или промывки с перекрытием во времени.

В рамках уже упомянутого выше режима вытеснения в способе эксплуатации, согласно изобретению, при смене цвета предусмотрено, что оставшийся в общем краскопроводе лак с помощью второго промывочного циркуляционного контура по выбору выдавливается из общего краскопровода через находящийся в распылителе возвратный клапан в возвратный трубопровод, или же через основной игольчатый клапан распылителя.

В противоположность этому, в уже упомянутом выше возвратном режиме в способе эксплуатации, согласно изобретению, предусмотрено, что оставшийся в общем краскопроводе лак выдавливается через место стыковки обратно в соответствующий краскопровод и затем снова применяется.

Данное изобретение пригодно, в частности, также для нанесения двухкомпонентных лаков, при этом необходимые дополнительные конструктивные элементы, такие как, например, дозировочные насосы, также могут быть расположены в узкой руке лакировальной машины.

Изобретение пригодно, так же как обычные лакировальные роботы с предусмотренными вблизи распылителя устройствами смены цвета для электростатического покрытия как проводящим лаком, таким как, например, водяной лак, так и другими покрывными материалами с непосредственной зарядкой или внешней зарядкой. При не проводящих лаках и измеренных данных непосредственной зарядки в распылителе, стыкуемое устройство смены цвета, согласно изобретению, может лежать на высоковольтном потенциале распылителя, поскольку столб лака между устройством смены цвета и заземленной подающей краску частью робота достаточен для изоляции. В противоположность этому, при проводящем лаке устройство смены цвета может быть заземлено, когда применяется, например, ротационный распылитель с наружными электродами.

Другие предпочтительные модификации изобретения указаны в формуле изобретения или же более подробно поясняются ниже вместе с описанием предпочтительных примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - лакировальный робот, согласно изобретению, в изометрической проекции;

фиг.2 - дистальная рука (рука 2) лакировального робота, согласно изобретению, в изометрической проекции;

фиг.3 - дистальная рука робота, в другой изометрической проекции;

фиг.4 - красочная планка в качестве составной части устройства смены цвета, в изометрической проекции;

фиг.5 - схема стыковочной системы в лакировальном роботе, согласно изобретению;

фиг.6А, 6В - поперечные сечения красочной планки различных конструкций;

фиг.7 и 8 - соединение отдельных краскопроводов с устройством смены цвета;

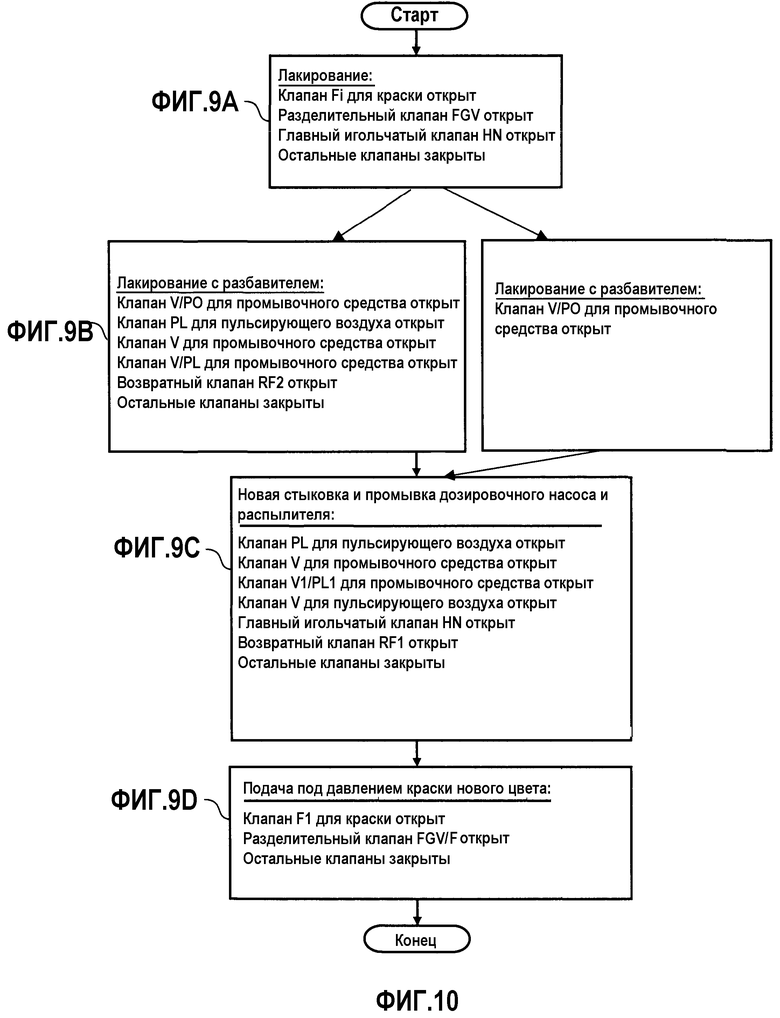

фиг.9А-9D - различные рабочие состояния лакировального робота в рамках так называемого вытеснительного режима;

фиг.10 - блок-схема вытеснительного режима;

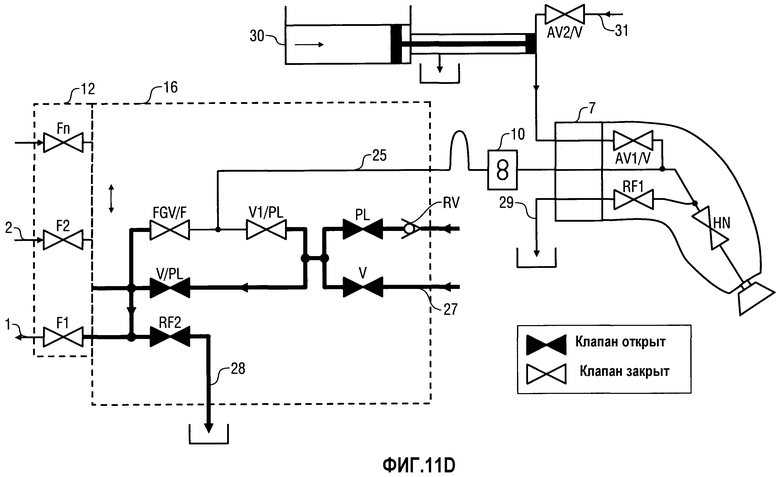

фиг.11А-11Е - различные рабочие состояния лакировального робота, согласно изобретению, в рамках так называемого возвратного режима;

фиг.12 - блок-схема возвратного режима;

фиг.13А-13Н - различные рабочие состояния системы А/В, согласно изобретению, для вытеснительного режима и соответствующая последовательность операций во времени;

фиг.14А-14Н - различные рабочие состояния системы А/В, согласно изобретению, для возвратного режима и соответствующая последовательность операций во времени;

фиг.15 - пригодная, в частности, для системы А/В, согласно изобретению, клапанная система;

фиг.16 - модульная красочная планка устройства смены цвета, которое пригодно для лакировального робота, согласно изобретению;

фиг.17 - схема модуля красочной планки из фиг.16;

фиг.18 - задняя сторона красочной планки, согласно фиг.16;

фиг.19 - работающий с циркуляцией краски модуль красочной планки, согласно фиг.16;

фиг.20 - задняя сторона красочной планки, согласно фиг.19;

фиг.21 - клапанная система модуля, согласно фиг.19, с присоединенными к клапанам трубопроводами внутри тела модуля;

фиг.22 - подходящий для дополнения красочной планки, согласно фиг.16-18, модуль для снабжения особой краской;

фиг.23А - блок-схема клапанной системы модуля, согласно фиг.22, и его соединение с распылителем лакировального робота; и

фиг.23В - клапанная система модуля для снабжения особой краской в красочной планке, согласно фиг.23А, в увеличенном масштабе.

На фиг.1-8 показаны различные проекции, соответственно, части лакировального робота 1, согласно изобретению, который используется в лакировальной установке для лакирования кузовов автомобилей, при этом лакировальный робот 1 пригоден как для лакирования наружных поверхностей кузовов автомобилей, так и для лакирования внутренних поверхностей кузовов автомобилей, как будет подробней пояснено ниже.

Лакировальный робот 1 имеет в основном обычную конструкцию и имеет основание 2 робота, которое в этом примере выполнения может быть неподвижно смонтировано на машинном фундаменте. Однако в качестве альтернативного решения можно также монтировать основание 2 робота при соответствующей модификации на рельсе с возможностью линейного перемещения, так что обеспечивается возможность движения лакировального робота 1 в лакировальной кабине параллельно направлению транспортировки подлежащих лакированию кузовов автомобилей. Для указанной здесь цели также целесообразно монтировать рельс само по себе известным образом (ЕР 1609532 А1) на высоте верхней части кузова или над его крышей.

На основании 2 робота смонтирована рука 3 робота с возможностью поворота вокруг вертикальной поворотной оси относительно основания 2 робота. На руке 3 робота смонтирована с возможностью поворота другая рука 4 робота.

Наконец, на дистальном конце руки 4 робота смонтирована с возможностью поворота дистальная рука 5 робота, при этом рука 5 робота с помощью обычной, т.е. трех или четырехкоординатной оси 6 руки робота направляет ротационный распылитель 7.

При этом дистальная рука 5 робота показана не закрытой корпусом, так что можно видеть, что на дистальной руке 5 робота смонтированы существенные части устройства нанесения, а именно, как показано на фиг.2, устройство 8 смены цвета, регулятор 9 давления краски само по себе известного и обычного типа, дозировочный насос 10 для дозирования лака и, в данном примере нанесения, двухкомпонентных лаков, дозировочный насос 11 для дозирования отвердителя.

Устройство 8 смены цвета имеет так называемую красочную планку 12, которая через несколько краскопроводов 13 снабжается лаками различного цвета, при этом отдельные краскопроводы 13 входят в красочную планку 12 через соответствующий клапан 14 для краски (см. фиг.5) в соответствующем стыковочном месте 15, из которой извлекается желаемый лак. В качестве клапанов 14 для краски с небольшой потребностью в конструктивном пространстве могут быть целесообразно предусмотрены управляемые электрически или предпочтительно с помощью пневматического привода клапанов игольчатые клапаны с коническими клапанными иглами на их конце, как это само по себе известно из обычных устройств смены цвета (например, из DE 19846073А1, ЕР 1250964 В1, DE 102007037663.6).

Как будет подробнее пояснено ниже (применительно к фиг.16-18), клапаны 14 для краски (см. фиг.5) могут быть расположены, например, в боковой поверхности красочной планки 12 в один или предпочтительно в два параллельных ее продольному направлению (в направлении стрелки на фиг.3) ряда с лежащими поперек или предпочтительно перпендикулярно этим боковым поверхностям и тем самым предпочтительно лежащим параллельно направлению стыковки (линейного привода 17 на фиг.5) игольным осям. Кроме того, как показано на фигурах, соответствующие места 15 стыковки (см. фиг.4) могут находиться с равномерными расстояниями друг от друга в одном или нескольких параллельных продольному направлению рядах, например, в боковой поверхности красочной планки 12, целесообразно на противоположной клапанам для краски стороне красочной планки 12. При показанном расположении с двумя рядами, места стыковки одного ряда в продольном направлении красочной планки смещены каждое на половину расстояния между соседними местами стыковки относительно мест стыковки другого ряда.

Кроме того, устройство 8 смены цвета имеет стыковочную каретку 16, которая предназначена для сдвига в направлении стрелки (см. фиг.2 и 3) относительно красочной планки 12 в продольном направлении, при этом стыковочная каретка позиционируется в направлении стрелки само по себе известным образом, например, с помощью работающего с пневматическим цилиндром линейного привода 17, с целью стыковки в желаемом месте 15 стыковки красочной планки 12. В качестве альтернативного решения, можно использовать само по себе известным образом также привод с электродвигателем или другой линейный привод, управление которым осуществляется с помощью находящихся в памяти управляющих данных.

Для точного позиционирования мест стыковки, линейный привод снабжен само по себе известным образом измерительным устройством 32 (см. фиг.2). Поскольку распылитель 7 и в некоторых случаях также части руки 5 робота могут находиться при работе под напряжением, то измерительное устройство 32 в этих случаях изолировано относительно высокого напряжения. Кроме того, в случае электрического измерительного устройства оно может быть заключено в герметичный корпус для выполнения известных условий защиты от взрыва. Это же относится к другим возможно имеющимся в руке робота электрическим элементам.

Система соединительных трубопроводов на стороне распылителя стыковочной каретки 16 может находиться в перемещаемой параллельно направлению сдвига U-образной кабельной тяговой цепи или направляющей цепи в виде само по себе известной из лакировальных машин, так называемой энергетической цепи, которая на одном конце соединена со стыковочной кареткой, а на другом конце закреплена неподвижно.

Система трубопроводов на стороне распылителя соединена с отверстиями стыковочной каретки 16, которые выровнены с одним из рядов мест 15 стыковки красочной планки 12. Другие стыковочные отверстия могут быть предусмотрены в стыковочной каретке 16 для промывочных целей и для пневматических управляющих сигналов для переключения клапанов 14 для краски.

В показанной на фиг.2-4 красочной планке 12 для, например, 24 красок, принимается, что шланги для краски подсоединены в виде подающих каналов. Когда имеется место, например, для двойного количества соединений для краски, то красочная планка может быть выполнена также для режима циркуляции красок, как будет более подробно пояснено ниже.

Как показано на фиг.4 и 5, красочная планка 12 имеет между предусмотренными в показанном примере обоими рядами мест 15 стыковки проходящую в направлении стрелки (см. фиг.2 и 3) канавку 18, на верхней стороне которой расположено поднутрение. В смонтированном состоянии в канавке 18 скользит захватная шайба 19, которая направляется от стыковочной каретки 16 с помощью пневматического цилиндра 20. С помощью выполненного в качестве стыковочного и зажимного цилиндра пневматического цилиндра 20 обеспечивается возможность сдвига стыковочной каретки и красочной планки в поперечном направлении относительно друг друга. Вместо пневматического цилиндра 20 может быть также предусмотрен привод от электродвигателя или другой привод.

В стыкованном состоянии пневматический цилиндр 20 притягивает захватную шайбу 19, так что захватная шайба 19 тянет поднутрение канавки 18 в направлении стыковочной каретки 16, что приводит к механическому зажиманию между стыковочной кареткой 16, с одной стороны, и красочной планкой 12, с другой стороны.

Это механическое зажимание между стыковочной кареткой 16 и красочной планкой 12 приводит, с одной стороны, к по существу не имеющей утечки стыковке с местами 15 стыковки красочной планки 12.

С другой стороны, этот вид затягивания между стыковочной кареткой 16 и красочной планкой 12 обеспечивает возможность стыковки без действующих наружу сил, так что нет необходимости в сложных держателях, соответственно, опорах для прижимания стыковочной каретки 16 к красочной планке 12.

В противоположность этому, в не стыкованном состоянии пневматический цилиндр 20 ослаблен, так что захватная шайба 19 может свободно скользить с зазором в канавке 18, для того чтобы пневматический линейный сервопривод 17 мог свободно позиционировать стыковочную каретку 16 в направлении стрелки, с целью стыковки с желаемым местом 15 стыковки.

Кроме того, как показано на фиг.4 и 6А, канавка 18 имеет поднутрение лишь на своей верхней стороне, в то время как канавка 18 на своей нижней стороне не имеет поднутрения, а имеет даже наклоненную косо вниз боковую поверхность канавки. Это выполнение канавки 18 является предпочтительным, поскольку выходящий вследствие утечки в канавку 18 лак может просто стекать и легко удаляться.

На фиг.6В показано альтернативное выполнении канавки 18, при этом канавка 18 расположена на красочной планке 12 снаружи.

В показанном примере выполнения стыковочной каретки 16 обеспечивается возможность сдвига стыковочной каретки 16 относительно неподвижно смонтированной в руке 5 красочной планки 12, однако возможно также обратное расположение со сдвигаемой красочной планкой.

В конструктивном выполнении устройства 8 смены цвета предпочтительной является чрезвычайно стройная конструкция, так что дистальная рука 5 робота, несмотря на расположенные в ней устройства нанесения, также имеет очень тонкое выполнение. Это важно, поскольку тем самым можно легко вводить дистальную руку 5 робота через отверстия кузова (например, оконные отверстия) в подлежащий лакированию кузов автомобиля, с целью лакирования там внутренних поверхностей. Таким образом, на основании своей стройной конструкции лакировальный робот 1, согласно изобретению, пригоден как для лакирования внутренних поверхностей, так и для лакирования наружных поверхностей. Это дает возможность использовать на линии лакирования лишь один единственный тип робота для лакирования кузовов автомобиля, что означает существенное упрощение.

На фиг.2 и 3 показан соединительный блок 21, в котором интегрированы дозировочный насос 10 для основного лака и регулятор 9 давления лака, а также соответствующие датчики 33 давления. Регулятор 9 давления краски может быть установлен непосредственно и без соединительного шланга на дозировочном насосе 10. Эта интеграция дозировочного насоса 10 и регулятора 9 давления краски в соединительном блоке 21 обеспечивает то преимущество, что вместе со шлангами отпадают обусловленные шлангами неисправности между регулятором 9 давления краски и дозировочным насосом 10. Кроме того, интеграция дозировочного насоса 10 и регулятора 9 давления краски в соединительном блоке 21 обеспечивает преимущество более коротких соединений, а также простой и компактной конструкции. На фиг.2 позицией 21' обозначен второй соединительный блок для упомянутой в начале двухкомпонентной системы.

На фиг.7 и 8 показана соединительная конструкция, согласно изобретению, для соединения краскопровода 13 с красочной планкой 12. Так, отдельные краскопроводы имеют на своем свободном конце вставной ниппель 22 с накидной гайкой 23, при этом вставной ниппель 22 для соединения с красочной планкой 12 вставляется в соответствующее приемное отверстие в красочной планке 12. Для фиксации вставного ниппеля 22 и тем самым также соответствующего краскопровода в приемном отверстии красочной планки 12, красочная планка 12 имеет дополнительно зажимное отверстие, которое проходит поперек, т.е. под прямым углом или косо к приемному отверстию и входит в приемное отверстие. В это зажимное отверстие для фиксации вставного ниппеля 22 ввинчивается зажимной винт 24, пока зажимной винт 24 не упрется своей конической вершиной в имеющую соответствующую коническую форму зажимную поверхность вставного ниппеля 22. При дальнейшем ввинчивании зажимного винта 24 в приемное отверстие, вставной ниппель 22 и тем самым также соответствующий краскопровод фиксируется в приемном отверстии.

При этом зажимной винт 24 может быть выполнен в виде винта с внутренним шестигранником или т.п., так что для соединения отдельных краскопроводов 13 требуется лишь один ключ с шестигранником или т.п., которым просто пользоваться для отдельных краскопроводов 13 в виде вилочного или кольцевого ключа. Поэтому отдельные соединения краскопроводов 13 могут быть расположены на красочной планке 12 на небольшом расстоянии друг от друга, за счет чего дополнительно уменьшается требуемое конструктивное пространство.

При выполняемом с помощью пневматического цилиндра 20 (см. фиг.5) стыковочном движении стыковочной каретки 16 поперек красочной планки 12 необходимо обеспечивать точное центрирование стыковочного входа стыковочной каретки 16 относительно стыковочного отверстия 15 соответствующего клапана 14 для краски. Для этого, по меньшей мере, на одном из обоих конструктивных элементов 12, 16 может быть расположен один или несколько центрирующих штифтов (не изображены), которые могут входить в отверстие в соответствующих других конструктивных элементах. Это позиционирование выполнено для определенной точности (например, 0,5 мм), которая должна выдерживаться, поскольку центрирующие штифты не могут больше компенсировать большие отклонения (например, больше 0,5 мм) от правильного положения линейного позиционирования с помощью, например, пневматического сервопривода 17 (см. фиг.3). Отклонения возможны, поскольку в предусмотренном для позиционирования измерительном устройстве не может или не должен применяться датчик любой точности. Для точного позиционирования можно управлять линейным приводом 17 с помощью регулировочного контура, при этом вводимые в память для отдельных красок величины позиционирования сравниваются с определяемыми с помощью измерительного устройства 32 (см. фиг.2) фактическими положениями и исправляются при отклонениях.

Однако при таком позиционировании может иметься тот недостаток, что запомненные величины позиционирования не точно совпадают с действительными положениями стыковочных отверстий 15. Причиной этих погрешностей являются, например, допуски на изготовление системы смены цвета или допуски измерительной системы. Суммирующиеся допуски могут возникать, например, при сборке устройства смены цвета, т.е., в частности, красочной планки 12, из отдельных модульных сегментов (см. фиг.16-18). Дополнительно к погрешностям линейного позиционирования, действительное стыковочное положение может также изменяться за счет статических сил (например, в зависимости от угла руки робота), а также сил ускорения движений робота. При не точно совпадающей с действительным положением стыковочного отверстия номинальной величине позиционирования и коррекции этой погрешности с помощью центрирующих штифтов, регулирование пыталось бы после стыковки приблизиться к соответствующему номинальному значению, якобы правильному положению. Это может приводить к увеличению давления с помощью регулировочного контура до максимального давления в пневматическом цилиндре линейного привода, так что при последующей стыковке напряженная за счет пневматики стыковочная каретка внезапно прыгает в неправильное номинальное положение или же перепрыгивает его. Следствием этого было бы не желательная механическая нагрузка центрирующих штифтов и соответствующих отверстий.

Для решения этой проблемы имеются, согласно изобретению, различные возможности, которые можно реализовать, в частности, с помощью функций программного обеспечения управления стыковкой.

Согласно первой возможности, можно не желательные механические нагрузки предотвращать тем, что после стыковки управление уменьшает давление в пневматическом цилиндре до нуля или до достаточно низкого значения.

Вторая возможность состоит в том, что управление измеренное после стыковки действительное положение стыковки (по меньшей мере, внутри заданного допустимого допуска) принимает в качестве нового номинального положения и тем самым предотвращает не желательное противорегулирование. Это новое номинальное положение может быть справедливым лишь для последующей стыковки или же может быть введено в память в качестве будущего номинального положения.

Другая возможность состоит в статистической оценке измеренных при целесообразном количестве (например, между 3 и 50 или же 100) предшествующих процессов стыковки для одной и той же краски действительных положений стыковки и принимании вычисленного среднего значения в качестве нового номинального положения. За счет этого можно исключить, по меньшей мере, большие колебания и погрешности.

Кроме того, можно вычислять в качестве номинального положения принимаемое среднее положение из определяемых верхнего и нижнего граничных значений положения, которые получают тем, что пристыкованная стыковочная каретка перемещается с помощью сервопривода в обоих направлениях до соответствующей границы имеющегося зазора движения.

Другие проблемы могут возникать в системе позиционирования (измерительном устройстве 32). Так, например, возможно, что применяемый в измерительной системе датчик положения выдает для действительного положения стыковочной каретки различные измерительные значения положения в зависимости от ее направления движения. Этот гистерезисный недостаток датчика можно устранять тем, что отдельные клапаны 14 для краски, соответственно, их стыковочные отверстия 15 всегда набегаются с одного и того же направления. В противном случае направление сближения было бы случайным и зависело от того, в каком направлении лежит следующий подлежащий стыковке клапан для краски, что в других случаях может быть целесообразным. Вместо этого для предотвращения указанной проблемы гистерезиса, сближение с соответствующим следующим клапаном для краски происходит в том же направлении, что и с текущим клапаном для краски, когда он лежит относительно опорной точки (например, первого клапана для краски) в том же направлении. Если в противоположность этому, следующий клапан для краски лежит между фактическим клапаном для краски и опорной точкой, то стыковочная каретка со своим стыковочным входом перемещается сначала назад за следующий клапан для краски до места (например, до первого клапана для краски), откуда она приближается к этому следующему клапану для краски после изменения направления движения.

Альтернативная возможность состоит в том, что для каждого стыковочного положения запоминается не как в нормальном случае лишь одно номинальное значение, а для каждого из обоих возможных направлений сближения свое номинальное значение, которое затем применяется в зависимости от направления движения стыковочной каретки.

Другим недостатком системы позиционирования может быть не достаточная для требуемой точности позиционирования линейность характеристик датчиков, т.е. измерительного значения в зависимости от пути стыковочной каретки. Аналогичные проблемы могут основываться на старении датчика или на износе или температурных погрешностях измерительного устройства. Эти и другие проблемы можно решать с помощью отдельного реферирования, при этом для установки управляющей программы сближение с положением каждой краски осуществляется вручную и затем вносятся в память соответствующее фактическое положение, так что точность зависит еще лишь от (само по себе экстремально точной) возможности воспроизведения. В качестве менее сложного альтернативного решения, можно вручную или автоматически выполнять сближение лишь с первым местом стыковки, определять фактическое положение и затем оттуда перемещать самостоятельно стыковочную каретку по известной для системы длине пути до следующего места стыковки, затем до следующего места стыковки и т.д. В каждом месте стыковки предпочтительно при отсутствии давления в пневматическом цилиндре заносится в память измеренное положение в качестве номинального значения, пока не будет составлена полная таблица положений. Поскольку расстояния между местами стыковки небольшие, то получаются, соответственно, небольшие линейные погрешности.

Целесообразно при составлении таблицы номинальных значений положения выполнять различные проверки относительно правильности и полноты. С одной стороны, проверяется, чтобы на одном определенном участке пути, на котором может находиться лишь стыковочное отверстие клапана для краски единственного цвета, не установлены и не внесены в память положения для двух различных цветов. Кроме того, проверяется, что между каждыми двумя измеренными положениями краски внутри определенной границы допуска (обычно несколько мм) выдерживается предусмотренное расстояние, с целью предотвращения перепрыгивания при определении номинального значения, например, одного положения краски. Затем можно целесообразно также проверять, что положения краски запоминаются в логичной последовательности красок (1, 2, 3 …).

Позиционирование и программирование, согласно изобретению, пригодно также для других стыковочных устройств смены цвета, включая ротационные устройства смены цвета с поворотными входами стыковки и не ограничивается обязательно пригодными для внутреннего и наружного лакирования роботами.

На фиг.9А-9D показаны различные рабочие состояния лакировального робота 1 в рамках так называемого вытеснительного режима, при этом различные рабочие состояния показаны на фиг.10 в виде структурной схемы.

Ниже приводится сначала описание нормального режима лакирования со ссылками на фиг.9А.

В нормальном режиме лакирования, согласно фиг.9А, стыковочная каретка 16 состыкована с первым стыковочным входом на красочной планке 12, и через краскопровод 13.1 и клапан F1 для краски извлекается лак желаемого цвета из красочной планки 12.

Извлеченный из красочной планки 12 лак затем направляется через разделительный клапан FGV/F в общий краскопровод 25, при этом общий краскопровод 25 ведет через дозировочный насос 10 к ротационному распылителю 7, который наносит подаваемый лак при открытом главном игольчатом клапане HN.

Ниже поясняется показанное на фиг.9В рабочее состояние лакировального робота.

С одной стороны, в этом рабочем состоянии находящийся в общем краскопроводе 25 лак выдавливается из общего краскопровода 25, почему это рабочее состояние называется также вытеснительным режимом. В этом рабочем состоянии клапан F1 для краски закрыт, так что красочная планка 12 не выдает лак в стыковочную каретку 16.

Вместо этого вводится промывочное средство (обычно, растворитель для применяемого лака) через трубопровод 26 подачи промывочного средства и клапан V/PD для промывочного средства в общий краскопровод 25, при этом промывочное средство служит в качестве вытеснительной среды и выдавливает оставшийся в общем краскопроводе 25 лак через ротационный распылитель 7 из общего краскопровода 25. При этом выдавленный через ротационный распылитель 7 лак можно сначала применять еще для лакирования, однако режим лакирования необходимо своевременно прекращать, прежде чем из ротационного распылителя 7 начнет выходить подаваемое через трубопровод 26 промывочное средство.

В этом рабочем состоянии разделительный клапан FGV/F закрыт и тем самым отделяет общий краскопровод 25 от места стыковки на красочной планке 12, что обеспечивает возможность промывки места стыковки.

Для этого через трубопровод 27 подачи промывочного средства и клапан V для промывочного средства вводится промывочное средство в стыковочную каретку 16, при этом промывочное средство проходит вплоть до мест стыковки на красочной планке 12 и тем самым промывает его. Наконец, введенное промывочное средство через возвратный или обратный клапан RF2 и возвратный или обратный трубопровод 28 направляется обратно.

Таким образом, в этом примере выполнения предусмотрены два раздельных циркуляционных промывочных контура, которые обеспечивают возможность одновременной промывки общего краскопровода 25 и мест стыковки.

Первый промывочный циркуляционный контур ведет, исходя из трубопровода 27 подачи промывочного средства, через клапан V для промывочного средства и клапан V/PL к местам стыковки красочной планки 12 и, наконец, через возвратный клапан RF2 в возвратный трубопровод 28.

В противоположность этому, второй промывочный циркуляционный контур ведет, исходя из трубопровода 26 подачи промывочного средства, через клапан V/PO для промывочного средства в общий краскопровод 25, откуда первый промывочный циркуляционный контур проходит через дозировочный насос 10 в ротационный распылитель 7 через главный игольчатый клапан HN.

Кроме того, в этом рабочем состоянии через обратный клапан RV и клапан PL вводится пульсирующий воздух для улучшения промывочного действия.

Как показано в структурной схеме на фиг.10 (справа рядом с фиг.9В), место стыковки промывается не перед или после ведущего через распылитель трубопровода, а параллельно ему, т.е. одновременно, с целью предотвращения замедления работы.

Ниже поясняется показанное на фиг.9С рабочее состояние.

С одной стороны, стыковочная каретка 16 стыкована, как показано на фигуре, после соответствующего сдвига со вторым стыковочным входом (вместо первого стыковочного входа, как на фиг.9А и 9В) в другом месте стыковки красочной планки 12, с целью извлечения лака другого цвета. Для этого стыковочная каретка 16 сдвигается с помощью пневматического линейного сервопривода 17 относительно красочной планки 12 в направлении стрелки, при этом стыковочная каретка 16 стыкуется с местом стыковки клапана F2 для краски, который снабжается через краскопровод 13.2 лаком определенного цвета.

С другой стороны, в этом рабочем состоянии происходит промывка ротационного распылителя 7 и дозировочного насоса 10. Для этого через трубопровод 27 подачи промывочного средства и клапан V для промывочного средства подается промывочное средство, которое через открытый клапан V1/PL и также открытый клапан для краски попадает в общий краскопровод 25. Оттуда вводимое промывочное средство достигает ротационного распылителя 7 и затем через главный игольчатый клапан HN и расположенный в ротационном распылителе 7 возвратный клапан RF1 и возвратный трубопровод 29 направляется обратно.

Кроме того, в этом рабочем состоянии через обратный клапан RV и клапан PL для пульсирующего воздуха вводится еще пульсирующий воздух, с целью улучшения промывочного действия.

Ниже поясняется показанное на фиг.9D рабочее состояние лакировального робота 1, в котором подается под давлением новый лак. При этом желаемый лак достигает из краскопровода 13.2 через открытый клапан F2 для краски и открытый разделительный клапан GFV/F ротационный распылитель 7, при этом главный игольчатый клапан HN сначала закрыт. В конце этого рабочего состояния ротационный распылитель 7 готов к нанесению нового лака.

На фиг.11А-11Е показаны различные рабочие состояния в модифицированном примере выполнения лакировального робота, который обеспечивает выполнение так называемого возвратного режима, при котором оставшийся при смене цвета в общем краскопроводе 25 лак выдавливается обратно в соответствующий краскопровод 13.1, соответственно, 13.2, с целью обеспечения возможности применения его снова.

Ниже сначала поясняется рабочее состояние, показанное на фиг.11А, в котором происходит нормальный режим лакирования. В этом рабочем состоянии лак через краскопровод 13.1, клапан F1 для краски, первый стыковочный вход стыковочной каретки 16, разделительный клапан FGV/F и общий краскопровод 25 попадает в ротационный распылитель 7, который наносит подаваемый лак при открытом главном игольчатом клапане HN.

Ниже приводится описание показанного на фиг.11В рабочего состояния, в котором при смене цвета находящийся в общем краскопроводе 25 между устройством 8 смены цвета и ротационным распылителем 7 лак выдавливается обратно в соответствующий краскопровод 13.1.

Для этого служит дозатор 30 промывочного средства в виде показанного возвратного цилиндра, который на стороне входа через трубопровод 31 подачи промывочного средства и клапан AV2/V для промывочного средства заполняется промывочным средством. Что понимается здесь под дозатором, было уже пояснено выше.

На стороне выхода дозатор 30 промывочного средства соединен через клапан AV1/V в ротационном распылителе 7 по потоку перед главным игольчатым клапаном HN с общим краскопроводом 25.

В так называемом возвратном режиме дозатор 30 промывочного средства выдавливает находящееся в нем промывочное средство через клапан AV1/V для промывочного средства в общий краскопровод 25, при этом вводимое промывочное средство служит в качестве вытеснительной среды и выдавливает находящийся в общем краскопроводе 25 лак через разделительный клапан FGV/F и клапан F1 для краски обратно в соответствующий краскопровод 13.1, что обеспечивает возможность применения снова выдавленного назад лака.

Ниже приводится описание показанного на фиг.11С рабочего состояния, в котором промываются дозировочный насос 10 и ротационный распылитель 7.

Для этого из трубопровода 27 подачи промывочного средства через клапан V для промывочного средства и клапан V1/PL вводится промывочное средство в общий краскопровод 25, при этом промывочное средство попадает через главный игольчатый клапан HN ротационного распылителя 7 и возвратный клапан RF1 в возвратный трубопровод 29. Кроме того, в этом рабочем состоянии через обратный клапан RV и клапан PL для пульсирующего воздуха вводится пульсирующий воздух, с целью улучшения промывочного действия.

Ниже приводится описание показанного на фиг.11D рабочего состояния, в котором стыковочная каретка 16 промывается вплоть до мест стыковки на красочной планке 12.

Для этого из трубопровода 27 подачи промывочного средства через клапан V для промывочного средства и клапан V/PL вводится промывочное средство, которое проходит вплоть до мест стыковки красочной планки 12 и тем самым промывает их. Затем введенное промывочное средство направляется через возвратный клапан RF2 в возвратный трубопровод 28.

Кроме того, при промывке стыковочной каретки 16 также подается через обратный клапан RF и клапан PL для пульсирующего воздуха пульсирующий воздух, с целью улучшения промывочного действия.

Ниже приводится описание показанного на фиг.11Е рабочего состояния.

С одной стороны, в этом рабочем состоянии стыковочная каретка 16, как показано на фигуре, после соответствующего сдвига стыкована своим вторым стыковочным входом (вместо указанного первого стыковочного входа) с другим местом стыковки красочной планки 12, с целью извлечения лака другого цвета.

С другой стороны, в этом рабочем состоянии подается под давлением новый лак. При этом лак из краскопровода 13.2 через клапан F2 для краски и разделительный клапан FGV/F попадает в ротационный распылитель 7, где новый лак сначала достигает еще закрытый главный игольчатый клапан HN. После подачи под давлением нового лака ротационный распылитель 7 может затем наносить новый лак.

Указанные выше (применительно к фиг.9-12) для вытеснительного и возвратного режимов клапанные системы могут быть расширены для дальнейшей экономии времени при смене цвета на систему А/В, при которой из стыковочной каретки 16 два раздельных краскопровода ведут параллельно в распылитель 7.

Существенные подробности вытеснительной системы А/В показаны, начиная с фиг.13а. В соответствии с этим, сдвигаемая вдоль красочной планки 12 с клапанами F1, F2 и т.д. стыковочная каретка 16 имеет два селективно соединяемых с клапанами для краски красочной планки 12 стыковочных входа 40 и 41, из которых в зависимости от положения стыковочной каретки лишь один или лишь другой соединен с одним из клапанов для краски в красочной планке 12, в то время как другой может быть герметично закрыт, например, с помощью красочной планки (как в примерах выполнения, согласно фиг.9-12). С обоими стыковочными входами в стыковочной каретке 12 соединены параллельно друг другу четыре изображенных клапана, а именно, возвратный клапан RLF, клапан LFA для краски ветви А, клапан LFB для краски ветви В и промывочный клапан LSV. От клапана LFA для краски краскопровод 25А ветви А ведет через дозировочный насос 10А в распылитель 7, и там к включенному внутри распылителя перед главным игольчатым клапаном HN клапану FA для краски. Параллельно ему, от клапана LFB для краски краскопровод 25В ветви В ведет через дозировочный насос 10В в распылитель 7, и там к включенному внутри распылителя перед главным игольчатым клапаном HN клапану FB для краски.

Кроме того, стыковочная каретка 16 содержит оба показанных вытеснительных клапана LPOA и LPOB, из которых клапан LPOA соединен внутри стыковочной каретки с ведущим от клапан LFA к дозировочному насосу 10А трубопроводом 25А, и аналогичным образом клапан LPOB соединен с трубопроводом 25В. На своем входе клапаны LPOA и LPOB соединены с ведущим в стыковочную каретку трубопроводом 26РО для служащего в качестве вытеснительного сдвигающего средства промывочного средства (разбавителя). Дополнительно к этому, стыковочная каретка содержит оба показанных клапана LVPLA и LVPLB, из которых, аналогично клапанам POA и РОВ один соединен с трубопроводом 25А, а другой - с трубопроводом 25В, и которые на стороне входа соединены через трубопровод 26V/PL с наружными клапанами V и PL для промывочного средства (разбавителя) и пульсирующего воздуха.

В распылителе 7 находятся другие клапаны PL' и V' для пульсирующего воздуха и разбавителя, которые включены параллельно указанным клапанам FA и FB перед главным игольчатым клапаном HN и могут снабжаться на стороне входа из соответствующих ведущих в распылитель трубопроводов (не изображены). Кроме того, распылитель содержит оба показанных возвратных клапана RFA и RFB, которые, как показано на фигуре, включены между входной стороной клапана FA, соответственно, FB и общим для них возвратным трубопроводом 29.

В показанном на фиг.13В рабочем состоянии, в котором открыты (лишь) клапаны F1, LFA, FA и HN и с клапаном F1 красочной планки 12 состыкован стыковочный вход 40 стыковочной каретки 16, через эти клапаны протекает соответствующая краска в конусную тарелку распылителя 7. Таким образом, лакирование осуществляется через ветвь А.

В показанном на фиг.13С рабочем состоянии открыты (лишь) клапаны LSV, LRF, POA, V, PL, а также остаются открытыми клапаны FA и HN, в то время как ранее стыкованный клапан LFA закрыт. В этом рабочем состоянии с помощью вытеснительного средства (разбавителя) из трубопровода 26РО вытесняется через открытый клапан РОА еще находящийся в трубопроводе 25А остаточный лак к дозировочному насосу 10А и из него транспортируется в конусную тарелку, с целью использования само по себе известного вытеснительного принципа для окончательного лакирования. Это рабочее состояние продолжается так долго, пока не будет израсходовано (точно задаваемое по количеству и во времени) количество остаточного лака. Параллельно этому и одновременно промывается место стыковки стыковочной каретки 16 с обоими стыковочными входами 40 и 41 с помощью приходящего из трубопровода 26V/PL промывочного средства, т.е. с помощью разбавителя и пульсирующего воздуха. Промывочное средство может стекать через открытый возвратный клапан LRF.

В показанном на фиг.13D рабочем состоянии процесс промывки завершен (клапаны LSV и LRF закрыты), в то время как вытеснительный режим через ветвь А еще продолжается, и одновременно стыковочная каретка 16 со своим вторым стыковочным входом 41 сдвигается к клапану F2 красочной планки 12.

В показанном на фиг.13Е рабочем состоянии также еще продолжается вытеснительный режим с краской клапана F1 для краски через ветвь А. Однако параллельно этому и одновременно через стыкованный с клапаном F2 для следующей краски вход 41 может подаваться следующая краска через открытый теперь клапан LFB через ветвь В, т.е. трубопровод 25В и дозировочный насос 10В вплоть до еще закрытого клапана FB для краски распылителя, при этом из трубопровода может удаляться воздух через клапан RFB.

В показанном на фиг.13F рабочем состоянии вытеснительный режим завершен (клапан РОА закрыт), так что можно промывать распылитель с его конусной тарелкой через его открытые клапаны V' и PL' и главный игольчатый клапан HN.

В показанном на фиг.13G рабочем состоянии через ветвь В и теперь открытый клапан FB для краски распылителя осуществляется лакирование с помощью нового лака, в то время как параллельно этому и одновременно через открытый клапан LVPLA промывается трубопровод 25А, включая дозировочный насос 10А, вплоть до закрытого клапана FA для краски распылителя приходящим из трубопровода 26V/PL промывочным средством, которое стекает через открытый возвратный клапан RFA. Вследствие этого ветвь А тотчас снова готова для следующей краски.

На фиг.13Н показан типичный пример выполнения во времени указанного вытеснительного режима А/В. На стадии “start” начинается поясненный применительно к фиг.13С и т.д. вытеснительный режим в ветви А и одновременно промывка места стыковки стыковочной каретки. Как следует из фиг.13Н, время смены цвета составляет в рассматриваемом примере лишь около 6 сек.

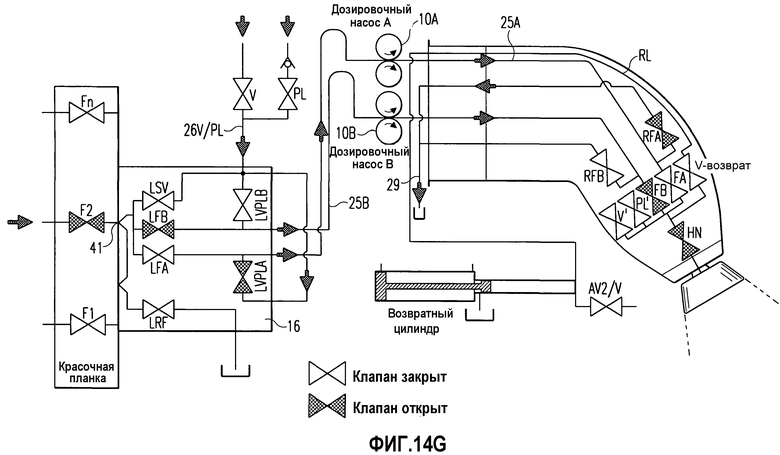

Существенные подробности возвратной системы А/В показаны на фиг.14А и т.д. Относительно расположения клапанов LRF, LFA, LFB, LSV, V и PL, а также LVPLA и LVPLB в стыковочной каретке 16, дозировочных насосов 10А и 10В и находящихся в распылителе 7 клапанов FA, FB, PL', V', а также RFA и RFB, возвратная система может совпадать с вытеснительной системой А/В. Соответственно, это относится к другим подробностям.

В противоположность этому, отсутствуют, естественно, клапаны РОА и РОВ вытеснительной системы, в то время как, с другой стороны, в распылителе параллельно клапанам FA-V' перед главным игольчатым клапаном HN включен дополнительный возвратный клапан VReflow и, например, снаружи распылителя в руке робота может быть расположен уже указанный в примерах выполнения, согласно фиг.11а и т.д., возвратный цилиндр или дозатор 30 промывочного средства с клапанами AV2/V для промывочного средства. Дозатор 30 промывочного средства соединен через возвратный трубопровод LR с возвратным клапаном VReflow.

В показанном на фиг.14В рабочем состоянии, в котором открыты (лишь) клапаны F1, LFA, FA и HN, осуществляется лакирование как на фиг.13В с помощью вытекающей из клапана F1 для краски в ветви А краски.

Согласно показанному на фиг.14С рабочему состоянию, процесс лакирования завершен посредством закрывания главного игольчатого клапана HN, и при еще открытом клапане FA открывается возвратный клапан VReflow. Дозатор 30 промывочного средства проталкивает служащее в качестве выталкивающего средства промывочное средство (разбавитель) через возвратный клапан VReflow еще находящийся в трубопроводе 25А лак через клапан FA назад к дозировочному насосу 25А, который транспортирует лак в противоположном направлении через открытые клапаны FLA и F1 обратно в систему снабжения красками (возврат).

Как только завершается возврат через клапан F1 красочной планки 12 и этот клапан снова закрывается, можно, согласно фиг.14D, промывать через открытые клапаны LSV и LRF места стыковки стыковочной каретки 16 со стыковочными входами 40 и 41, в то время как одновременно через клапаны V' и PL' распылителя и через главный игольчатый клапан HN можно промывать конусную тарелку.

Согласно фиг.14Е, за счет сдвига стыковочной каретки 16 ее второй стыковочный вход 41 присоединяется к клапану F2 для следующей краски. Параллельно этому и одновременно можно при продолжении промывки конусной тарелки промывать краскопровод 25А распылителя, а именно, с помощью приходящего через открытый теперь клапан LVPLA и транспортируемого дозировочным насосом 10А разбавителя, который затем стекает через открытый возвратный клапан RFA и трубопровод 29.

Еще во время промывки трубопровода 25А, как показано на фиг.14F, подается под давлением новая краска из клапана F2 для краски через клапан LFB в трубопровод 25В и до клапана FB для краски распылителя, при этом аналогично фиг.13Е, возможно удаление воздуха через клапан RFB. Одновременно можно заполнять возвратный цилиндр дозатора 30 промывочного средства через клапан AV2/V.

В показанном на фиг.14G рабочем состоянии осуществляется лакирование новым лаком, транспортируемым из клапана F2 через ветвь В, т.е. трубопровод 25В, в конусную тарелку. Параллельно этому и одновременно может продолжаться промывка ветви А, как на фиг.14F, и затем завершаться.

На фиг.14Н показан типичный пример выполнения во времени указанного возвратного режима А/В. На стадии “start” начинается описанное применительно к фиг.14Е движение стыковки стыковочной каретки 16 вплоть до соединения входа 41 с клапаном F2 для краски. Как показано на фиг.14Н, время смены цвета составляет в этом примере примерно 10 с.

Когда распылитель 7, например, при закрытом клапане FA для краски, должен промываться через открытый возвратный клапан RFA (см. фиг.13G и фиг.14Е), то необходимо по возможности промывать также закрытый клапан для краски до его клапанного седла. Для этого пригодно схематично изображенный на фиг.15 предпочтительный узел из клапана FA для краски и возвратного клапана RFA. Оба клапана в этом примере выполнены в виде автоматически управляемых игольчатых клапанов само по себе известной из лакировальных установок конструкции (которые могут быть пригодны также для других показанных на различных фигурах клапанных функций, как правило, за исключением главного игольчатого клапана HN). Такие клапаны могут иметь, как известно, трубчатую часть 50 корпуса с цилиндрическим или коническим внутренним пространством, через которое проходит сдвигаемая с помощью, например, пневматического или пневматически управляемого привода в примыкающей части 51 корпуса клапанная игла (не изображена) до выполненного в наружном конце части 50 корпус клапанного седла. В противоположном этому в осевом направлении месте с внутренним пространством части 50 корпуса соединен трубопровод 52, через который направляется подлежащая управлению краска в указанный в показанном примере клапан FA для краски. При открытом клапане FA краска протекает на другой стороне клапанного седла в выпускной трубопровод 53.

Возвратный клапан RFA может по своей конструкции соответствовать клапану FA для краски, т.е. иметь свое клапанное седло в конце своей трубчатой части 60 корпуса и противоположно ему соединительный трубопровод 62. Однако, как показано на фигуре и в соответствии с изобретением, конический в этом примере конец части 60 корпуса входит по другую сторону от ее клапанного седла в соответствующую часть 50 корпуса клапана FA для краски, так что при открытом возвратном клапане RFA оба соединительных трубопровода 52 и 62 соединены друг с другом через граничащие друг с другом внутренние пространства обоих клапанов. Таким образом, когда клапан FA для краски закрыт и возвратный клапан RFA открыт, то для промывки показанного клапанного блока сначала оставшаяся краска, а затем промывочное средство протекают через соединительный трубопровод 52 во внутреннее пространство клапана FA и оттуда вытекают через возвратный клапан RFA и его трубопровод 62, как показано стрелкой RF.

Аналогичная клапанная система целесообразно предусмотрена для клапанов RFB и FB ветви В указанной выше системы А/В. Вместо схематично показанного на фиг.15 специального клапанного блока возможны также конструкции и системы, в которых клапанное седло возвратного клапана находится не во внутреннем пространстве клапана для краски или на нем, а снаружи него и соединено с клапаном для краски через подходящий трубопровод. Кроме того, можно выбирать как для указанных выше, так и для примеров выполнения, описание которых следует ниже, другие известные конструкции клапанов, если они пригодны для описываемой цели.

Как уже указывалось выше (применительно к фиг.5), клапаны 14 для краски могут быть установлены, по меньшей мере, в двух лежащих друг над другом и в продольном направлении красочной планки 12 параллельных рядах перпендикулярно противоположной местам стыковки боковой поверхности красочной планки, так что общая конструктивная длина красочной планки 12, соответственно, сокращается. Целесообразный пример выполнения такого расположения показан частично упрощенно на фиг.16, где на верхней стороне красочной планки 12 показаны также уже упомянутые (применительно к фиг.7 и 8) служащие в качестве соединения для каждого клапана для краски вставные ниппели 22. Вставные ниппели 22 вставлены в показанные на фиг.4 крышеобразно наклоненные торцевые поверхности 65 на верхней стороне красочной планки 12, так что их перпендикулярные к наклонным торцевым поверхностям 65 оси также наклонены косо к продольному направлению красочной планки 12, и в соседние, противоположно наклоненные торцевые поверхности можно вводить, например, зажимные винты 24 (см. фиг.7 и 8). Предпочтительно, вставные ниппели 22 также расположены рядом друг с другом в двух параллельных в продольном направлении рядах, из которых на фиг.16 показан лишь передний на чертеже ряд вставных ниппелей. В зоне боковой поверхности 66 красочной планки 12, которая граничит с противоположной соединениям для краски нижней стороной красочной планки, проходит параллельно продольному направлению красочной планки, как показано на фигуре, первый ряд клапанов 14 для краски. В направлении к граничащей с соединениями для краски зоны боковой поверхности 66 установлен второй ряд клапанов 14' для краски, при этом клапаны 14 и 14' для краски, как показано на фигуре, смещены относительно друг друга в продольном направлении. За счет этого необходимые для вставления клапанов для краски отверстия обоих рядов в вертикальном относительно продольного направления направлении могут иметь меньшее расстояние по вертикали друг от друга, так что получается особенно компактная конструкция и меньшая высота красочной планки 12, что, согласно изобретению, желательно и предпочтительно для возможно плоской по указанным в начале причинам руки робота.

Поскольку количество подключаемых красок и тем самым необходимое количество клапанов 14 и 14' для краски может быть различным от случая к случаю, однако необходимо применять возможно более унифицированные конструктивные элементы, то красочная планка 12 имеет предпочтительно модульную конструкцию, которую можно произвольно и простым образом расширять или уменьшать относительно подключаемых красок. В показанном на фиг.16 примере красочная планка 12 состоит из желаемого количества (в данном случае 9) составленных неподвижно, но с возможностью разъединения модулей показанной для наглядности схематично на фиг.17 формы. Можно видеть, что каждый модуль 67 содержит два клапана 14 и 14' для краски, средние оси которых имеют измеренное по вертикали, т.е. перпендикулярно продольному направлению красочной планки 12 (и, следовательно, также направлению сдвига стыковочной каретки 16) расстояние А, измеренное параллельно продольному направлению смещение VV между клапанами, при этом расстояние А меньше действительного расстояния друг от друга клапанных осей и в показанном примере выполнения лишь немного больше диаметра отверстия для клапана в плоскости торцевой поверхности 66, в то время как смещение VV приблизительно равно или, как показано на фигуре, может быть несколько больше половины диаметра отверстия для клапана. На упомянутой наклонной торцевой поверхности 65 показан один из обоих вставных ниппелей 22 для соединения краски модуля 67.

Для того чтобы не увеличивать горизонтальную, т.е. измеренную в продольном направлении, длину красочной планки 12 за счет смещенного по горизонтали расположения клапанов для краски, каждый модуль 67 имеет показанное изогнутое прохождение своих проходящих по существу перпендикулярно боковой поверхности 66 поперечных поверхностей 68 и 69. В соответствии с этим, поперечная поверхность 68 проходит на одной стороне модуля от наклонной боковой поверхности 65 сначала вертикально вдоль верхнего клапана 14' для краски, чтобы затем, следуя его круговой форме, изгибаться внутрь почти до нижнего клапана 14 для краски, по которому она затем проходит снова вертикально вплоть до нижней стороны красочной планки 12. Поперечная поверхность 67 имеет параллельное изогнутое прохождение, так что поперечные поверхности 68 и 69 точно согласуют друг с другом соседние модули 67, как показано на фиг.16. Указанная форма модулей 67 имеет то преимущество, что, несмотря на горизонтальное смещение VV клапанов в продольном направлении красочной планки 12, требуется не больше места, чем для одного модуля, который содержит один единственный клапан 14 для краски. Внутри общей длины красочной планки 12 отдельные модули лишь на необходимую толщину стенки тела модуля шире диаметра отверстия для клапана на наружной стороне красочной планки.