Уровень техники

Настоящее изобретение относится к резиновому элементу для шины, который способствует улучшению однородности шины и предотвращает дефекты формовки. Настоящее изобретение также относится к способу получения резинового элемента и способу получения пневматической шины.

Область техники

Пневматическая шина включает различные резиновые элементы, такие как резина протектора, резина боковины, резина обжимной части, брекерная резина и резина внутренней оболочки. Обычно эти резиновые элементы формуют экструзией с заранее заданной формой поперечного сечения, например, с помощью червячного экструдера для резинового производства. Недостаток состоит в том, что способ требует использования фильеры червячного экструдера с определенным поперечным сечением и длительного периода времени для его замены.

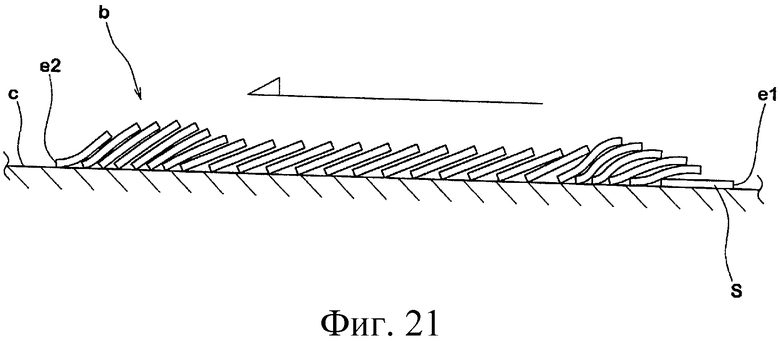

В предлагаемом решении для устранения недостатков, как показано на Фиг.21, используют блок (assembly) (b) из намотанной ленты в качестве резинового элемента (см., например, указанный ниже патентный документ 1). Блок (b) из намотанной ленты формируют спиральной намоткой невулканизированной резиновой ленты (S) в форме полосы на цилиндрический объект (С). Блок (b) из намотанной ленты, представленный на Фиг.21, предназначен для резины протектора.

Можно легко сформировать блок (b) из намотанной ленты любого требуемого поперечного сечения, например, изменяя шаг намотки резиновой ленты. Это освобождает от обычной необходимости в подготовке различных видов фильер и от трудностей, связанных с их заменой. Этот способ исключает промежуточные заготовки резиновых элементов, например, посредством получения блока (b) из намотанной ленты прямо по окружности деталей шины, тем самым снижая количество обрабатываемого материала для резиновых элементов и обеспечивая преимущество дополнительного повышения эффективности производства шин.

Патентный документ 1: нерассмотренная патентная заявка Японии №2006-51711.

Описание изобретения

Задачи изобретения

В частности, когда резиновый элемент пневматической шины формуют из резиновой ленты (S), количество витков резиновой ленты (S) можно сделать меньше при увеличении ее толщины. Это означает, что блок (b) из намотанной ленты может быть получен за более короткий период времени, посредством чего повышается эффективность производства пневматических шин.

Однако, как показано на Фиг.22(а) и 22(b), концевую поверхность (es) концевых участков (е1) и (е2) в продольном направлении резиновой ленты (S) обычно обрезают по существу перпендикулярно продольному направлению ленты. В результате этого возникает проблема крутых ступенек, формирующихся по толщине на концевых участках (е1) и (е2).

Недостаток такой ступеньки, помимо ухудшения однородности шины, также состоит в наличии большого воздушного кармана (i), ограниченного концевым участком (е1) начала намотки, как показано на Фиг.22(а). Воздушный карман (i) вызывает дефекты формовки, наблюдаемые на поверхности резины в виде повреждений и вздутий после вулканизации.

Более того, как показано на Фиг.23, воздух удерживается на концевых участках (е1) и (е2), так как указанная выше концевая поверхность (es) проходит по ширине, что способствует возникновению воздушного кармана (i). Это приводит к колебанию массы и жесткости в окружном направлении, усиливающемуся на концевых участках (е1) и (е2), тем самым вызывая проблему выраженного ухудшения однородности.

Целью настоящего изобретения является обеспечение резинового элемента для шины, способного подавлять дефекты формовки и ухудшение однородности шины, а также обеспечение способа получения резинового элемента и способа получения пневматической шины.

Средства решения задач изобретения

В соответствии с первым аспектом настоящего изобретения, резиновый элемент для шины сформирован из спирально намотанной невулканизированной резиновой ленты, имеющей первый концевой участок в продольном направлении, который служит в качестве начальной стороны намотки резиновой ленты, и второй концевой участок в продольном направлении, который служит в качестве конечной стороны намотки. Концевая поверхность первого концевого участка и второго концевого участка имеет переднюю концевую кромку, проходящую, в горизонтальной проекции, от первой боковой кромки ко второй боковой кромке резиновой ленты по ширине этой ленты. Концевая поверхность по меньшей мере одного из первого концевого участка и второго концевого участка представляет собой наклонную поверхность, наклоненную относительно продольного направления резиновой ленты.

Второй аспект настоящего изобретения относится к способу получения резинового элемента для шины в соответствии с первым аспектом настоящего изобретения и включает стадии закрепления первого концевого участка в продольном направлении резиновой ленты на по существу цилиндрическом объекте; спиральной намотки резиновой ленты на цилиндрический объект и закрепления второго концевого участка в продольном направлении на блоке из намотанной резиновой ленты, полученном на указанной стадии намотки. Концевая поверхность первого концевого участка и второго концевого участка имеет переднюю концевую кромку, проходящую, в горизонтальной проекции, от первой боковой кромки ко второй боковой кромке резиновой ленты по ширине этой ленты. Концевая поверхность по меньшей мере одного из первого концевого участка и второго концевого участка представляет собой наклонную поверхность, наклоненную относительно продольного направления резиновой ленты.

Третий аспект настоящего изобретения относится к способу получения шины, включающему стадии формовки невулканизированной шины с использованием резинового элемента для шины в соответствии со вторым аспектом настоящего изобретения и вулканизации невулканизированной шины.

Технический результат изобретения

В первом аспекте настоящего изобретения по меньшей мере один из первого концевого участка и второго концевого участка резиновой ленты имеет концевую поверхность, наклоненную в продольном направлении резиновой ленты. В качестве вышеупомянутой наклонной поверхности можно использовать наклонную поверхность, которая наклонена с постепенным снижением толщины в направлении передней концевой кромки. Такая наклонная поверхность с изменяющейся толщиной позволяет исключить возникновение крутой ступеньки на конце, благодаря наклону поверхности, что повышает однородность. Также такая поверхность предотвращает возникновение большого воздушного кармана, когда конец покрыт следующим витком намотки резиновой ленты. В результате подавляют дефекты формовки и ухудшение долговечности пневматической шины.

В качестве вышеупомянутой наклонной поверхности можно использовать наклонную поверхность, передняя концевая кромка которой наклонена относительно продольного направления. Такая наклонная поверхность с наклонной передней концевой кромкой позволяет уменьшить колебание массы и жесткости в окружном направлении и тем самым улучшить однородность. Поскольку передняя концевая кромка наклонена, когда конец покрывают следующим витком намотки резиновой ленты, воздух между участками ленты легко выходит из резинового элемента вдоль передней концевой кромки. Это означает, что воздух практически не удерживается, что предотвращает возникновение большого воздушного кармана.

Краткое описание чертежей

На Фиг.1 представлено поперечное сечение пневматической шины, полученной в соответствии с настоящим изобретением.

На Фиг.2 представлен вид сверху резиновой ленты в соответствии с воплощением настоящего изобретения.

На Фиг.3 представлен вид в перспективе резиновой ленты в соответствии с воплощением настоящего изобретения.

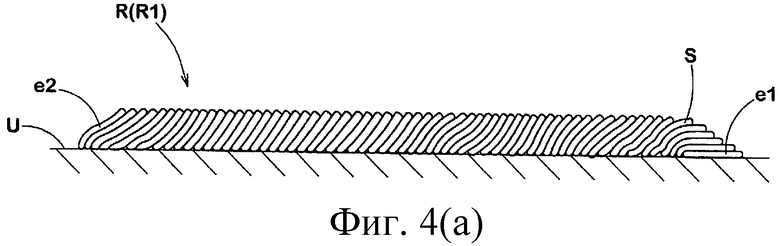

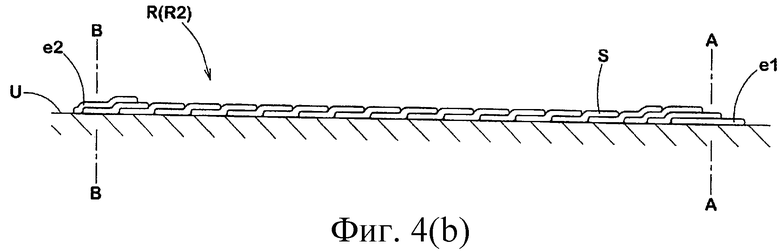

На Фиг.4(а) и 4(b) представлены виды поперечных сечений резиновых элементов, выполненных из блоков из намотанной ленты, полученных с использованием резиновой ленты.

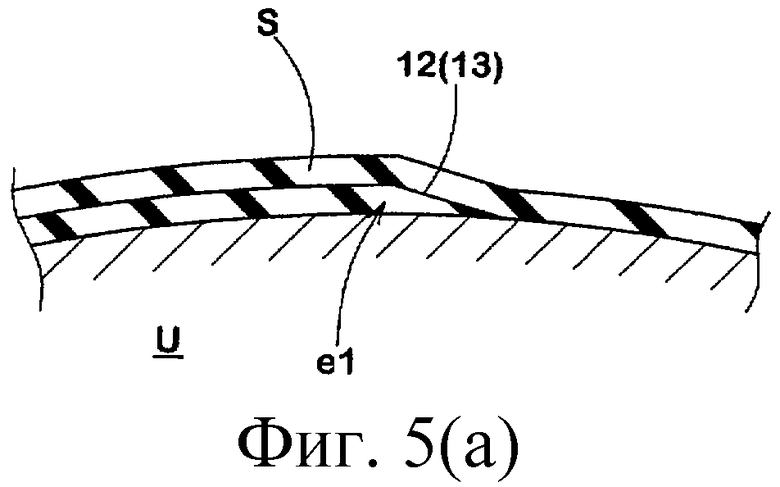

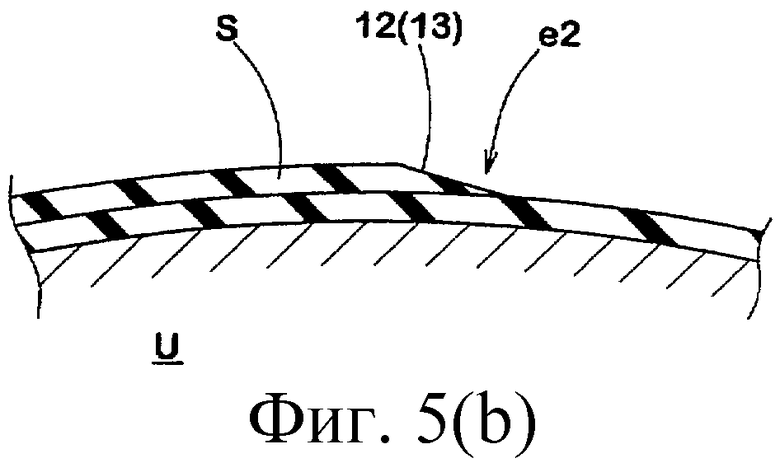

На Фиг.5(а) и 5(b) представлены виды поперечных сечений, соответствующих линиям А-А и В-В на Фиг.4(b).

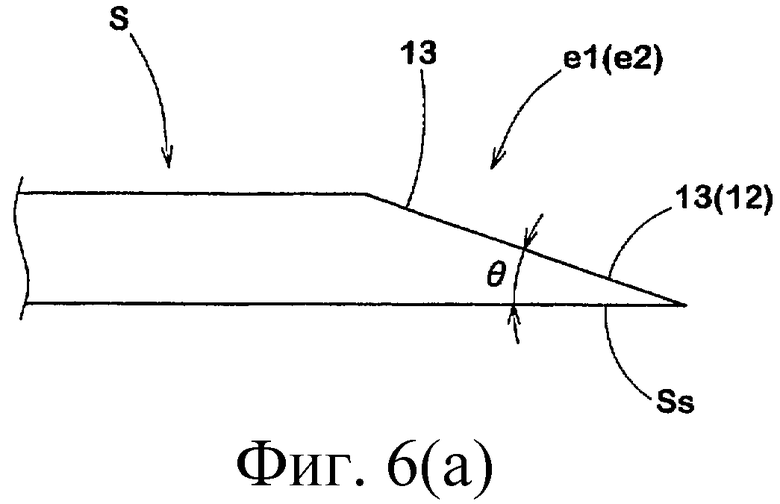

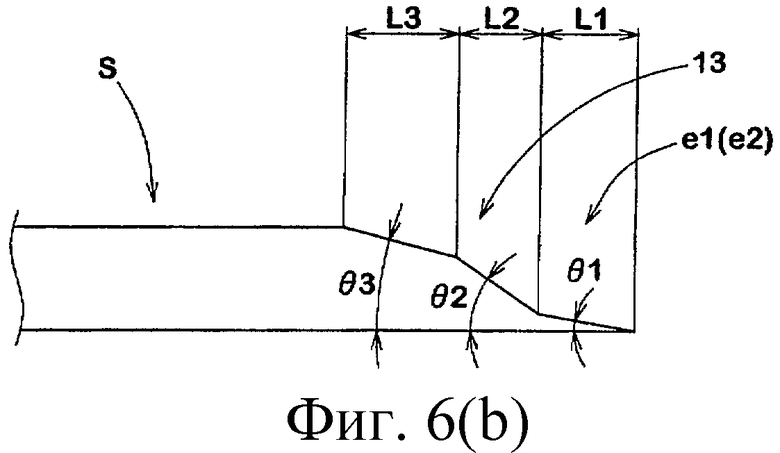

На Фиг.6(а) и 6(b) представлены виды поперечных сечений наклонных поверхностей резиновой ленты.

На Фиг.7 представлен вид сверху резиновой ленты в соответствии с другим воплощением настоящего изобретения.

На Фиг.8 представлен вид в перспективе резиновой ленты в соответствии с другим воплощением настоящего изобретения.

На Фиг.9 представлен вид сверху резиновой ленты в намотанном состоянии в соответствии с воплощением настоящего изобретения.

На Фиг.10(а) и 10(b) представлен вид сверху резиновой ленты в намотанном состоянии в соответствии с другим воплощением настоящего изобретения.

На Фиг.11 представлен схематический вид сбоку установки для получения резинового элемента.

На Фиг.12 представлен вид в перспективе режущего устройства.

На Фиг.13 представлено поперечное сечение резиновой ленты, разрезаемой с помощью режущего устройства.

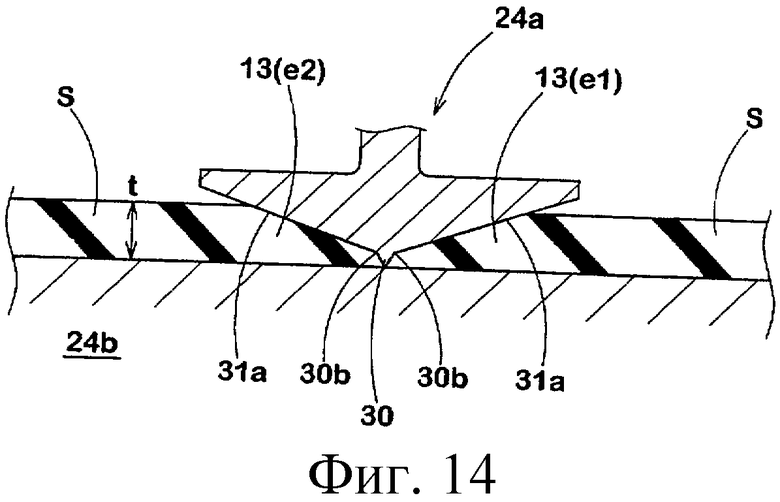

На Фиг.14 представлено поперечное сечение режущего устройства в соответствии с другим воплощением настоящего изобретения.

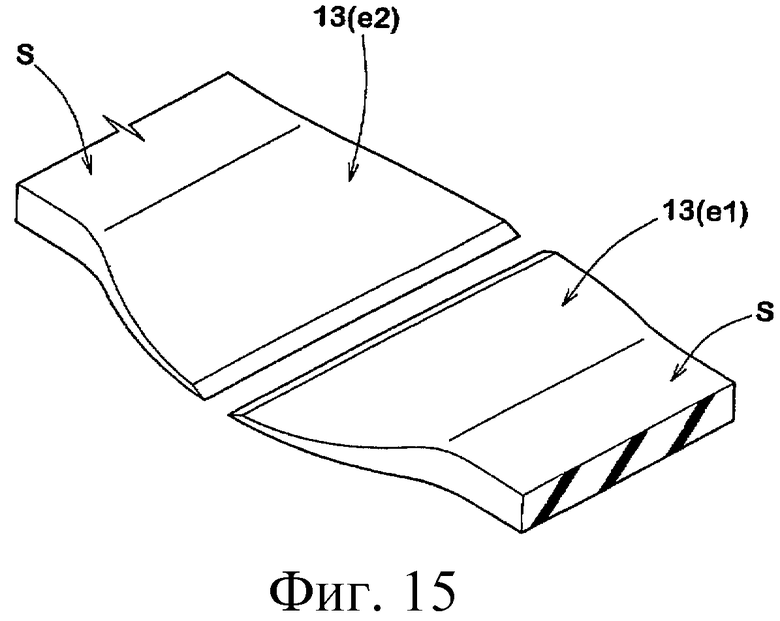

На Фиг.15 представлен вид в перспективе концов резиновой ленты в разрезанном состоянии.

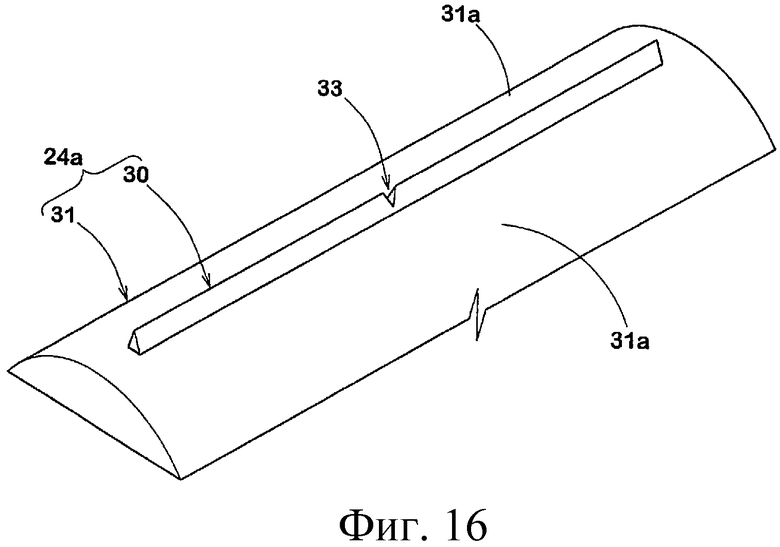

На Фиг.16 представлен вид в перспективе режущего устройства в соответствии еще с одним воплощением настоящего изобретения.

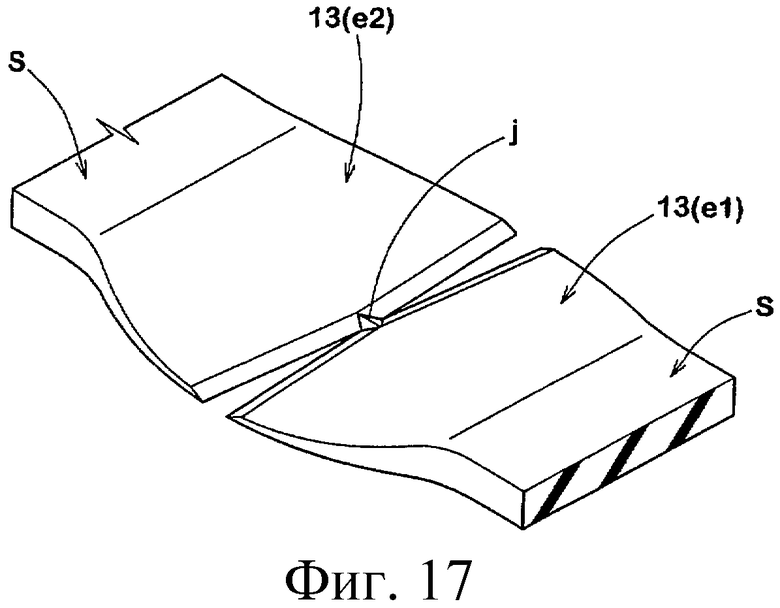

На Фиг.17 представлен вид в перспективе концов резиновой ленты, обрезанной с помощью этого устройства.

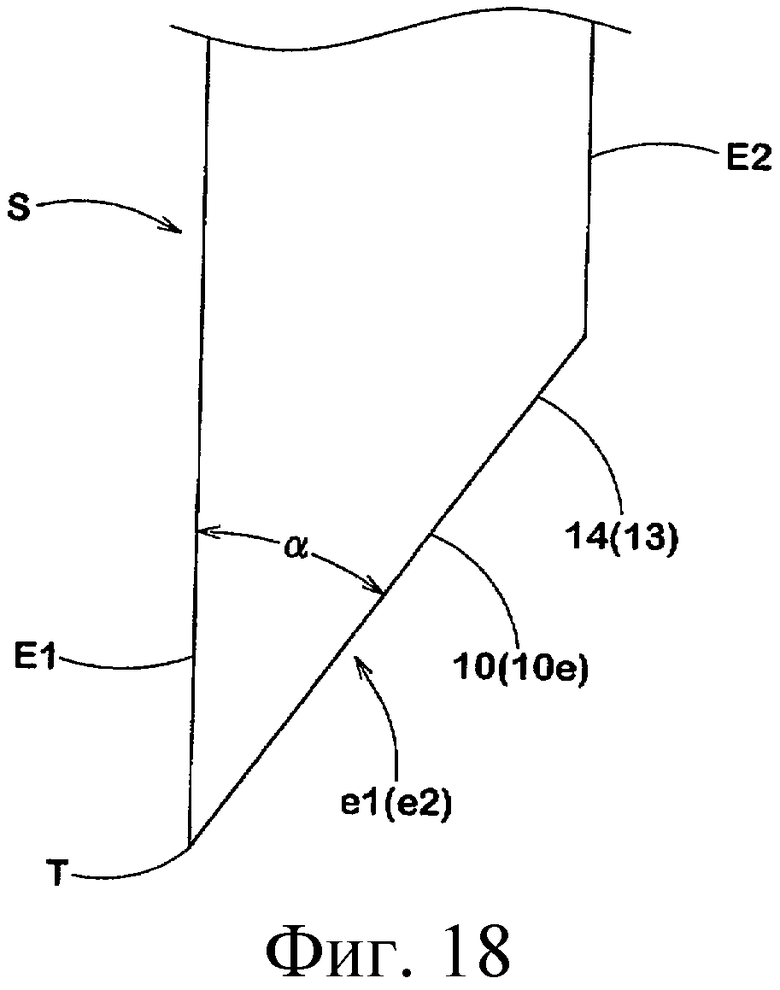

На Фиг.18 представлен вид сверху резиновой ленты в соответствии еще с одним воплощением настоящего изобретения.

На Фиг.19 представлен вид в перспективе резиновой ленты в соответствии еще с одним воплощением настоящего изобретения.

На Фиг.20 представлен вид сверху резиновой ленты в намотанном состоянии в соответствии с воплощением настоящего изобретения.

На Фиг.21 представлено поперечное сечение традиционной резиновой ленты.

На Фиг.22(а) и 22(b) представлены виды поперечных сечений в продольном направлении традиционной резиновой ленты, демонстрирующие концы этой.

На Фиг.23 представлен вид сверху традиционной резиновой ленты в намотанном состоянии.

Описание обозначений

10 - передняя концевая кромка

12 - концевая поверхность

13 - наклонная поверхность

24 - установка для резки

24а - режущее устройство

30 - острая режущая кромка

30b - основание

31 - прижимная часть

31а - прижимная поверхность

Е1, Е2 - боковые кромки

е1, е2 - концевые участки

Fx - продольное направление

G - резиновый элемент

S - резиновая лента

Ss - поверхность

Лучший способ реализации изобретения

Здесь и далее воплощение настоящего изобретения описано на основании чертежей.

На Фиг.1 представлено поперечное сечение пневматической шины 1, полученной с использованием резинового элемента в соответствии с данным воплощением настоящего изобретения. Пневматическая шина 1 включает тороидальный каркас 6, проходящий от протектора 2 через боковины 3 к бортовым кольцам 5 в бортах 4, и брекерный пояс 7, расположенный на радиально внешней стороне каркаса 6.

Каркас 6 сформирован по меньшей мере из одного слоя 6А каркаса, включающего корды каркаса, расположенные под углом, например, от 70 до 90 градусов относительно продольного направления шины. На аксиально-внешней стороне от основной части 6а, проходящей от протектора 2 через боковины к бортовым кольцам 5 в бортах 4, слой 6А каркаса содержит загиб 6b, проходящий от основной части и загнутый от аксиально-внутренней стороны к аксиально-внешней стороне вокруг бортового кольца 5. Брекерный пояс 7 в данном примере состоит из двух слоев 7А и 7В брокера, включающих корды брокера, расположенные под углом, например, от 10 до 35 градусов относительно продольного направления шины.

В качестве основных резиновых элементов пневматическая шина включает резину (G1) протектора, расположенную на радиально-внешней стороне брекерного пояса 7, резину (G2) боковины, расположенную на аксиально-внешней стороне каркаса 6 в боковине 3, резину (G3) внутренней оболочки, изготовленную из воздухонепроницаемой резины и расположенную на аксиально-внутренней стороне каркаса 6, резину (G4) обжимной части, расположенную на аксиально-внешней стороне каркаса в борту 4 и обладающую превосходным сопротивлением абразивному износу брекерную резину (G5), расположенную с обеих сторон и на радиально-внутренней стороне брекерного пояса 7, которая имеет по существу треугольное поперечное сечение, и твердый наполнитель (G6) борта, проходящий радиально наружу в форме конуса от бортового кольца 5.

По меньшей мере для одного из резиновых элементов (G1)-(G6) пневматической шины 1 используют резиновый элемент (R), который, как схематически представлено на Фиг.4(а) и 4(b), представляет собой блок из намотанной ленты, сформированный спиральной намоткой невулканизированной резиновой ленты (S) в форме полосы на цилиндрический объект (U). На Фиг.4(а) в качестве примера представлен резиновый элемент (R1) для резины (G1) протектора, и на Фиг.4(b) в качестве примера представлен резиновый элемент (R2) для резины (G2) боковины.

Резиновый элемент (R) получают способом, включающим стадии:

(1) закрепления первого концевого участка (е1) в продольном направлении резиновой ленты (S) на цилиндрическом объекте (U);

(2) спиральной намотки резиновой ленты (S) на цилиндрический объект (U); и

(3) закрепления второго концевого участка (е2) в продольном направлении резиновой ленты (S) на блоке из намотанной резиновой ленты, сформированном на стадии намотки.

Цилиндрический объект (U) не ограничен особым образом при условии, что он имеет цилиндрическую форму. Примеры цилиндрического объекта (U) включают, помимо формующего барабана, также каркас 6 и брекерный пояс 7, которые являются деталями невулканизированной шины. Это означает, что резиновую ленту (S) можно наматывать непосредственно на контур каркаса 6 или брекерного пояса 7, таким образом формируя резиновый элемент (R). Закрепление концевых участков (е1) и (е2) обеспечивают благодаря вязкости невулканизированной резины.

Как показано на Фиг.2 и 3, резиновая лента (S), например, представляет собой тонкую полосу и имеет толщину (t) не более 5 мм между поверхностями (Ss) резиновой ленты. Концевая поверхность 12 первого конца (е1) и второго конца (е2) резиновой ленты (S) содержит переднюю концевую кромку 10, проходящую, в горизонтальной проекции, от первой боковой кромки (Е1) резиновой ленты (S) ко второй боковой кромке (Е2) резиновой ленты (S) по ширине ленты. Концевая поверхность 12 по меньшей мере одного из концевых участков (е1) и (е2), которая является соответственно концевой поверхностью 12 каждого из концевых участков (е1) и (е2) в данном воплощении, сформирована в виде наклонной поверхности 13, наклоненной относительно продольного направления резиновой ленты (S). Следовательно, наклонная поверхность (13) наклонена, а не перпендикулярна продольному направлению. Данный пример демонстрирует наклонную поверхность 13 с таким наклоном, что толщина резиновой ленты (S) постепенно снижается в направлении указанной передней концевой кромки 10.

Благодаря наклонной поверхности 13, устраняют крутую ступеньку на концевых участках (е1) и (е2) резиновой ленты (S) резинового элемента (R), как показано на Фиг.5(а) и 5(b), которые представляют собой поперечные сечения, соответствующие линиям А-А и В-В на Фиг.4(b).

Более конкретно, как показано на Фиг.5(а), на первом концевом участке (е1) обеспечен тесный контакт между витком намотки резиновой ленты (S), накладываемым на концевой участок (е1), и наклонной поверхностью 13. Это существенно сглаживает изменение толщины резинового элемента (R) на первом концевом участке (е1) и предотвращает возникновение большого воздушного кармана, который наблюдают в известном уровне техники. Также, на втором концевом участке (е2) наклонная поверхность 13 существенно сглаживает изменение толщины резинового элемента (R), как показано на Фиг.5(b).

Таким образом, путем формирования невулканизированной шины из резинового элемента (R) и вулканизации невулканизированной шины обеспечивают получение пневматической шины с повышенной однородностью. В пневматической шине, полученной таким образом, практически не образуется воздушного кармана на концевых участках (е1) и (е2) резиновой ленты (S). Это предотвращает возникновение дефектов формовки и ухудшение долговечности пневматической шины, что иначе вызвано наличием воздушного кармана.

На Фиг.6(а) представлен вид поперечного сечения, взятого по линии С-С Фиг.2. В сечении, перпендикулярном передней концевой кромке 10, угол вышеупомянутой наклонной поверхности 13 относительно поверхности (Ss) резиновой ленты (S), включающей переднюю концевую кромку 10, задают углом Θ наклона. С точки зрения вышеупомянутых преимуществ, угол наклона Θ предпочтительно составляет не более 80 градусов, более предпочтительно, не более 60 градусов, еще более предпочтительно, не более 45 градусов, и наиболее предпочтительно, не более 30 градусов. Хотя с точки зрения технологичности, предпочтительным является угол, по существу равный 45 градусам. На каждом концевом участке (е1) и (е2) наклонная поверхность 13 предпочтительно заострена в направлении передней концевой кромки 10, где толщина наклонной поверхности 13 становится равной нулю.

Наклонная поверхность 13 может иметь неизменный угол наклона Θ, как показано на Фиг.6(а), или углы наклона Θ1, Θ2, …, Θn, как показано на Фиг.6(b) (в данном примере n=3). В последнем случае, как показано в формуле, представленной ниже, среднее значение по различным углам, приведенное к соответствующим длинам, предпочтительно отвечает указанному выше диапазону. Более предпочтительно, все углы наклона Θ1, Θ2, …, Θn соответствуют диапазону

Θ= Σ(Θi·Li)/ΣLi (i=1, 2, …n)

где Θi означает угол наклона концевых участков (е1) и (е2) резиновой ленты (S) и Li означает длину, на которой сохраняется угол Θi.

Толщина (t) и ширина (W) резиновой ленты (S), показанные на Фиг.3, не ограничены особым образом. Тем не менее, если они слишком малы, число витков резиновой ленты (S) при изготовлении резинового элемента (R) возрастает, что может привести к снижению производительности. Чтобы повысить производительность получения резинового элемента (R) и, в конечном итоге, производительность получения пневматической шины 1, нижний предел толщины (t) резиновой ленты (S) предпочтительно составляет не менее 0,2 мм, более предпочтительно, не менее 0,3 мм. Также, нижний предел ширины (W) резиновой ленты (S) предпочтительно составляет не менее 3 мм, более предпочтительно, не менее 5 мм.

С другой стороны, слишком большая толщина (t) и ширина (W) резиновой ленты (S) может привести к ухудшению технологичности намотки резиновой ленты (S) на цилиндрический объект (U) и трудностям при получении точного требуемого поперечного сечения. В свете вышесказанного, верхний предел толщины (t) резиновой ленты (S) предпочтительно составляет не более 5 мм, более предпочтительно, не более 4 мм. Также, верхний предел ширины (W) резиновой ленты (S) предпочтительно составляет не более 50 мм, более предпочтительно, не более 40 мм.

Если поверхность 13 является наклонной поверхностью 13, толщина которой изменяется, передняя концевая кромка 10 наклонной поверхности 13 может быть расположена, в горизонтальной проекции, перпендикулярно продольному направлению, как показано на Фиг.2 и 3. Однако, как показано на Фиг.7 и 8, передняя концевая кромка предпочтительно является наклонной кромкой 10е, наклоненной, в горизонтальной проекции, под углом α от 10 до 80 градусов относительно первой боковой кромки (Е1).

Как показано на Фиг.9, в случае резиновой ленты (S) с наклонной концевой кромкой 10е, когда концевой участок (е1) покрыт следующим витком намотки резиновой ленты (S), концевая поверхность 12 проходит параллельно концевой кромке 10е, с наклоном относительно аксиального направления шины. Это обеспечивает дополнительное распределение изменения массы в продольном направлении шины, тем самым минимизируя диспропорцию масс. Хотя это не показано, подобные преимущественные эффекты получают на втором концевом участке (е2) резиновой ленты (S).

Как показано на Фиг.9, в случае резиновой ленты (S) с наклонной концевой кромкой 10е в первом витке намотки резиновой ленты (S) первый концевой участок (е1) предпочтительно расположен так, что вторая боковая кромка (Е2) находится на боковой кромке резинового элемента (R) по его ширине. Таким образом, резиновую ленту (S) спирально наматывают в направлении Х от второй боковой кромки (Е2) к первой боковой кромке (Е1). Это означает, что резиновую ленту (S) наматывают со смещением от второй боковой кромки (Е2) к первой боковой кромке (Е1). Таким образом, по меньшей мере часть наклонной концевой кромки 10е покрывают следующим витком намотки резиновой ленты (S). Контакт концевого участка (е1) со следующим витком намотки резиновой ленты (S) начинается с верхушки (Т) наклонной концевой кромки 10е. Это позволяет воздуху, присутствующему между радиально наложенными витками резиновой ленты (S), легко выходить наружу резинового элемента (R) вдоль наклонной концевой кромки 10е, что дополнительно надежно предотвращает возникновение воздушного кармана.

Если угол α наклонной концевой кромки 10е составляет менее 10 градусов, жесткость верхушки (Т) резиновой ленты (S) ухудшается, что делает концевые участки (е1) или (е2) нестабильными по форме и вызывает трудности в обращении. С другой стороны, если угол α наклонной концевой кромки 10е превышает 80 градусов, эффект распределения изменения массы в окружном направлении ухудшается, что приводит к ухудшению эффекта выпуска воздуха. С точки зрения вышесказанного, нижний предел угла α более предпочтительно составляет не менее 25 градусов, более предпочтительно, не менее 30 градусов. Верхний предел предпочтительно составляет не более 75 градусов, более предпочтительно, не более 60 градусов.

Как показано на Фиг.9, резиновую ленту (S) наматывают, начиная с первого концевого участка (е1), по существу параллельно окружному направлению цилиндрического объекта (U). После значительного покрытия наклонной концевой кромки 10е, следующий виток намотки резиновой ленты (S) локально сгибают в направлении Х на расстояние, приблизительно равное ширине резиновой ленты (S). Здесь и далее описан пример, в котором резиновую ленту (S) наматывают при обеспечении контакта боковых кромок (Е1) и (Е2) друг с другом. В этом описании данное воплощение намотки резиновой ленты (S) охватывает воплощения "спирально" намотанной резиновой ленты (S).

На Фиг.10(а) и 10(b) представлены другие воплощения намотки резиновой ленты (S). Хотя воплощение, представленное на Фиг.10(а), основано на воплощении, представленном на Фиг.9, только часть наклонной концевой кромки 10е покрыта следующим витком намотки резиновой ленты (S). Если ширина (Gw), на которую наклонная концевая кромка 10е покрыта следующим витком намотки, слишком мала, на боковой кромке резинового элемента (R) образуется V-образная выемка 15, которая вызывает повреждение и возникновение воздушного кармана. С точки зрения вышесказанного, покровный коэффициент (Gw/W), который получают делением покрытой ширины (Gw) наклонной концевой кромки 10е на ширину (W) резиновой ленты (S), предпочтительно составляет не менее 20%, более предпочтительно, не менее 30%.

В воплощении, представленном на Фиг.10(b), первый виток намотки резиновой ленты (S) наматывают с обеспечением более одного круга намотки, чтобы полностью покрыть наклонную концевую кромку 10е концевого участка (е1), а затем следующий виток намотки резиновой ленты (S) плавно наматывают в виде спирали.

Резиновая лента (S) может быть получена различными способами. Например, на Фиг.11 представлена установка 20 для получения резиновой ленты (S).

Установка 20 включает:

червячный экструдер 21 для смешивания резиновых материалов и непрерывной экструзии резиновых материалов в форме ленты;

каландровый вал 22, расположенный на выходе из червячного экструдера 21 и снабженный парой валков 22а и 22b, предназначенных для прижима и формования резины выходящей из червячного экструдера 21, чтобы получить конечную форму поперечного сечения резиновой ленты (S);

конвейер 23 для перемещения резиновой ленты (S), сформованной на каландровом вале 22, и

установку 24 для резки, расположенную на выходе с конвейера 23 и обеспечивающую разрезание резиновой ленты (S).

На выходе из установки 24 для резки установлены приспособление 25 для направления резиновой ленты (S) и формующий барабан 26, на который наматывают резиновую ленту (S). Приспособление 25 выполнено с возможностью перемещения в аксиальном направлении относительно формующего барабана 26 с помощью механизма перемещения, который не показан. Это приспособление позволяет направлять резиновую ленту (S) в заданное положение намотки на формующий барабан 26. Предпочтительно, между конвейером 23 и установкой 24 для резки, если требуется, устанавливают накопитель 27.

Установка 24 для резки включает режущее устройство 24а, расположенное над резиновой лентой (S) и выполненное с возможностью перемещения вверх и вниз, и конвейер 24b, расположенный под резиновой лентой (S) для приема режущего устройства 24а, когда оно опускается вниз.

Как показано на Фиг.12 и 13, режущее устройство 24 состоит из острой режущей кромки 30, проходящей по ширине резиновой ленты (S), и прижимной части в форме по существу круглой колонны, проходящей параллельно режущей кромке 30. Следует отметить, что хотя на Фиг.12 показана режущая кромка 30, размещенная сверху для лучшего ее обзора, на практике режущая кромка расположена снизу, как показано на Фиг.11.

В данном примере режущая кромка 30 имеет ширину (CW), которая больше, чем длина отреза резиновой ленты (S), и высоту (h), которая меньше, чем толщина (t) резиновой ленты (S), как показано на Фиг.13. Прижимная часть 31 содержит прижимную поверхность 31а, проходящую с наклоном вверх в продольном направлении резиновой ленты (S) от основания 30b режущей кромки 30. Хотя в данном примере прижимная поверхность 31а имеет криволинейную поверхность, возможные примеры включают прямолинейные наклоны, как показано на Фиг.14.

Прижимая режущее устройство 24а вниз, начинают разрезание резиновой ленты (S) режущей кромкой 30, сначала разрезая поверхность резиновой ленты (S). Прижимая режущее устройство 24а дальше вниз, полностью разрезают резиновую ленту (S). Здесь высота (h) режущей кромки 30 меньше, чем толщина (t) резиновой ленты (S). Таким образом, в полностью разрезанном состоянии, прижимная поверхность 31а прижимает концевые участки (е1) и (е2) резиновой ленты (S), образуя на них скос, и вышеупомянутая концевая поверхность 12 формируется в виде наклонной поверхности 13. Это означает, что режущее устройство 24а обеспечивает возможность разрезания резиновой ленты (S) и одновременной обработки каждого концевого участка (е1) и (е2) с образованием на них скоса, что повышает производительность.

На Фиг.15 показаны концевые участки (е1) и (е2) резиновой ленты (S), разрезанные режущим устройством 24а. Концевые участки (е1) и (е2) резиновой ленты (S) становятся немного шире за счет прижима прижимной поверхностью 31а с образованием скоса. Дополнительная часть ширины концевых участков (е1) и (е2) не оказывает неблагоприятного влияния на характеристики шины, так как толщина пренебрежимо мала и размер небольшой. Если резиновая лента (S) должна иметь наклонную концевую кромку 10е на передней концевой кромке 10 (как показано на Фиг.7 и 8), режущее устройство 24а может быть расположено так, что его ось (или режущая кромка 30) наклонена под углом Θ относительно продольного направления линии резиновой ленты (S).

Резку резиновой ленты (S) можно выполнять при остановке конвейера 24b. При этом резиновую ленту (S), непрерывно подаваемую по конвейеру 23, собирают в накопителе 27. Альтернативно, резиновую ленту (S) можно разрезать без остановки конвейера 24b, чтобы повысить производительность.

Возможно, резиновая лента (S) может быть легко разрезана слабым резом по поверхности резиновой ленты (S) режущей кромкой 30, например, при относительно большой степени натяжения резиновой ленты (S). Это препятствует прижиму резиновой ленты (S) прижимной поверхностью 31а, достаточному для правильного формирования наклонной поверхности 13. В данном случае режущую кромку 30 предпочтительно снабжают, на какой-либо ее части, по меньшей мере одним пазом 33, который нарушает сплошную линию режущей кромки 30, как показано на Фиг.16. Паз 33 уменьшает длину реза резиновой ленты (S) и тем самым предотвращает преждевременное отрезание ленты, например, при натяжении резиновой ленты (S). Это приводит, например, к резиновой ленте (S), имеющей концевые участки (е1) и (е2), соединенные друг с другом соединением (j), как показано на Фиг.17. Соединение (j) может быть легко разорвано вручную оператором путем натяжения ленты.

На Фиг.18 и 19 представлено другое воплощение резиновой ленты (S). В такой резиновой ленте (S) передняя концевая кромка (10) по меньшей мере одного из первого концевого участка (е1) и второго концевого участка (е2), а именно, в данном примере, передняя концевая кромка 10 обоих концевых участков (е1) и (е2) представляет собой наклонную концевую кромку 10е, наклоненную, в горизонтальной проекции, под углом α от 10 до 80 градусов относительно вышеупомянутой боковой кромки (Е1). Концевая поверхность 12 (наклонная поверхность 13) каждого концевого участка (е1) и (е2) сформирована в виде перпендикулярной поверхности 14, которая наклонена по отношению к направлению ширины и перпендикулярна направлению толщины.

Как показано на Фиг.20, в случае такой резиновой ленты (S), в первом витке резиновой ленты первый концевой участок (е1) расположен так, что вторая боковая кромка (Е2) находится на боковой кромке резинового элемента (R) по его ширине. Затем резиновую ленту (S) спирально наматывают в направлении Х от второй боковой кромки (Е2) к первой боковой кромке (Е1), и по меньшей мере часть наклонной концевой кромки 10е покрывают следующим витком намотки резиновой ленты (S). Также в данном случае, хотя наклонная поверхность 13 образует перпендикулярную поверхность 14, но наклонена относительно направления ширины, воздух между перекрывающимися частями резиновой ленты (S) легко выходит наружу резинового элемента (R) вдоль наклонной концевой кромки 10е. В результате предотвращают возникновение воздушного кармана. Более того, так как передняя концевая кромка 10 представляет собой наклонную концевую кромку 10е, изменение массы распределено в окружном направлении, тем самым улучшая однородность.

Хотя описание изобретения представлено в виде воплощений настоящего изобретения, проиллюстрированные воплощения не следует воспринимать как ограничение области защиты настоящего изобретения; возможны различные модификации без отклонения от области защиты настоящего изобретения.

Испытание 1

Резину протектора формировали спиральной намоткой резиновых лент, характеристики которых представлены в таблице 1. Резину протектора использовали для получения 10000 пневматических шин для легковых автомобилей, которые оценивали согласно характеристикам, представленным в таблице 1. Размер шин составлял 215/45ZR17. Шины испытывали на однородность, наличие изъянов, вызванное скоплением воздуха, и производительность. Методики испытания представлены ниже.

Наличие изъянов

Поверхность резины протектора после вулканизации визуально осматривали на наличие повреждений на поверхности, в основном вызываемых вторым концевым участком резиновой ленты, и на наличие вздутий, в основном вызываемых внутренним скоплением воздуха. Полученные результаты представлены числом присутствующих повреждений и вздутий. Чем меньше величина, тем лучше результат.

Однородность

Изменение радиального усилия (ИРУ) измеряли для каждой испытываемой шины в соответствии с условиями испытаний на однородность, определенными в JASO C607: 2000. Для определения ИРУ для всех шин использовали низкую скорость вращения (10 км/ч). Чем меньше величина ИРУ, тем лучше однородность.

Производительность

Измеряли время, требуемое для получения резинового элемента для резины протектора. Результаты представлены в виде показателя на основе сравнительного примере (А1), принятого за 100. Чем больше величина, тем меньше период времени. Результаты испытаний представлены в таблице 1.

ность [показатель]

ность [показатель]

Результаты испытаний подтверждают, что шины в соответствии с примерами обладают превосходной однородностью и видимыми характеристиками по сравнению со сравнительными примерами.

Испытание 2

Резину обжимной части получали намоткой резиновых лент, технические характеристики которых представлены в таблице 2, способами, представленными на Фиг.9 и 20. Резину обжимной части использовали для получения 100 пневматических шин для легковых автомобилей, которые оценивали согласно характеристикам, представленным в таблице 2. Размер шин составлял 215/45ZR17. Шины одинаковые по другим характеристикам; резиновая лента имела форму полосы шириной 10 мм и толщиной 1,0 мм. Шины испытывали на однородность, наличие изъянов, вызываемых скоплением воздуха, и производительность. Методики испытания представлены ниже.

Наличие изъянов

Поверхность резины обжимной части после вулканизации визуально осматривали на наличие повреждений на поверхности, в основном вызываемых вторым концевым участком резиновой ленты, и на наличие вздутий, в основном вызываемых внутренним скоплением воздуха. Полученные результаты представлены числом присутствующих повреждений и вздутий. Чем меньше величина, тем лучше результат.

Однородность

Изменение радиального усилия (ИРУ) измеряли для каждой испытываемой шины в соответствии с условиями испытаний на однородность, определенными в JASO C607: 2000. Для определения ИРУ для всех шин использовали низкую скорость вращения (6,8 км/ч). Чем меньше величина ИРУ, тем лучше однородность.

Результаты испытаний подтверждают, что шины согласно примерам по изобретению обладают улучшенными характеристиками однородности и внешнего вида, по сравнению с шинами согласно сравнительным примерам.

ности [градус]

ный коэффи

циент (Gw/W) наклон

ной концевой кромки [%]

дения) [число]

ность (ИРУ)

[Н]

Настоящее изобретение относится к способу получения резинового элемента для шины и способу получения пневматической шины. Техническим результатом заявленного изобретения является повышение однородности шины и предотвращение дефектов формовки. Технический результат достигается способом получения резинового элемента для шины, который включает стадии закрепления первого концевого участка резиновой ленты на цилиндрическом объекте. Затем проводят спиральную намотку резиновой ленты на цилиндрический объект. Закрепляют второй концевой участок на блоке из намотанной резиновой ленты, полученном на стадии намотки. При этом концевые поверхности первого и второго концевых участков имеют переднюю концевую кромку, проходящую, в горизонтальной проекции, по ширине этой ленты. Далее прижимают режущим устройством для резания резиновой ленты, имеющим режущую кромку. При этом прижимная часть представляет собой часть круглой колонны с осью, проходящей параллельно режущей кромке, и имеет прижимную поверхность, проходящую с наклоном вверх от основания режущей кромки. Резиновую ленту отрезают по режущей кромке, прижимая режущим устройством, так что прижимная поверхность прижимает концы разрезаемых участков резиновой ленты для формирования на каждом конце наклонной поверхности. При этом угол Θ наклона наклонной поверхности в поперечном сечении, перпендикулярном передней концевой кромке, составляет от 10 до 80 градусов относительно поверхности резиновой ленты. 2 н. и 2 з.п. ф-лы, 28 ил., 2 табл.

1. Способ получения резинового элемента для шины путем спиральной намотки невулканизированной резиновой ленты, включающий стадии:

закрепления первого концевого участка в продольном направлении резиновой ленты на, по существу, цилиндрическом объекте;

спиральной намотки резиновой ленты на цилиндрический объект;

закрепления второго концевого участка в продольном направлении на блоке из намотанной резиновой ленты, полученном на указанной стадии намотки, при этом концевая поверхность первого концевого участка и второго концевого участка имеет переднюю концевую кромку, проходящую в горизонтальной проекции от первой боковой кромки ко второй боковой кромке резиновой ленты по ширине этой ленты,

прижима режущим устройством резиновой ленты для резания резиновой ленты, имеющим режущую кромку, проходящую по ширине резиновой ленты, при этом прижимная часть представляет собой часть круглой колонны с осью, проходящей параллельно режущей кромке, и имеет прижимную поверхность, проходящую с наклоном вверх в продольном направлении резиновой ленты от основания режущей кромки, а резиновую ленту отрезают по режущей кромке, прижимая режущим устройством резиновую ленту, так что прижимная поверхность прижимной части прижимает концы разрезаемых участков резиновой ленты для формирования на каждом конце наклонной поверхности, наклоненной относительно продольного направления резиновой ленты, с постепенным снижением толщины резиновой ленты по направлению к передней концевой кромке, так что угол Θ наклона указанной наклонной поверхности в поперечном сечении, перпендикулярном указанной передней концевой кромке, составляет от 10 до 80° относительно поверхности резиновой ленты, включая указанную переднюю концевую кромку.

2. Способ получения резинового элемента для шины по п.1, в котором указанная передняя концевая кромка указанной наклонной поверхности наклонена относительно продольного направления в горизонтальной проекции с углом наклона α указанной передней концевой кромки, составляющим от 10 до 80° относительно указанной первой боковой кромки.

3. Способ получения резинового элемента для шины по п.2, в котором указанная первая концевая часть в первом витке намотки резиновой ленты размещена так, что указанная вторая боковая кромка резиновой ленты расположена на внешней боковой кромке резинового элемента по ширине резинового элемента, и

по меньшей мере часть наклонной концевой кромки указанного первого концевого участка покрыта следующим витком намотки резиновой ленты при намотке резиновой ленты со смещением в направлении от указанной второй боковой кромки к указанной первой боковой кромке.

4. Способ получения шины, включающий стадии:

формовки невулканизированной шины с использованием резинового элемента для шины, полученного способом по п.1 и

вулканизацию невулканизированной шины.

| JP 2003251709 А, 09.09.2003 | |||

| JP 11291364 А, 26.10.1999 | |||

| ЕР 1226925 A1, 31.07.2002 | |||

| Способ изготовления покрышек пневматических шин и устройство для его осуществления | 1983 |

|

SU1375118A3 |

| WO 2007013161 A1, 01.02.2007 | |||

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК | 0 |

|

SU303207A1 |

| Устройство для изготовления покрышек пневматических шин | 1974 |

|

SU540559A3 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ШНУРА-НАПОЛНИТЕЛЯ НА БОРТОВОЕ КОЛЬЦО ШИНЫ И СПОСОБ НАНЕСЕНИЯ ШНУРА-НАПОЛНИТЕЛЯ | 1997 |

|

RU2177879C2 |

Авторы

Даты

2012-11-10—Публикация

2008-06-10—Подача