Изобретение относится к способам определения работоспособности газонефтепроводных стальных труб магистральных трубопроводов, а именно к определению циклической прочности сварных газонефтепроводных труб в исходном состоянии и с имитаторами дефектов: продольными надрезами и участками ремонта коррозионных повреждений, выполненных с использованием сварки, может быть использовано в нефтяной и газовой промышленности, например, при проверке качества трубной продукции на соответствие техническим требованиям (для экспериментальной оценки конструктивной прочности сварных труб, пластических свойств, вязкости разрушения, циклической прочности металла в составе труб в условиях двухосного нагружения с соотношением главных напряжений 2:1), или для установления предельного (допустимого) срока промышленной и экологически безопасной эксплуатации труб магистральных трубопроводов разных диаметров как после их изготовления, так и после длительной эксплуатации.

В настоящее время уровень требований к прочности, долговечности и экологичности магистральных трубопроводов возрос. Традиционные испытания труб статическим давлением для оценки конструктивной прочности уже недостаточны для проверки выполнения требований к трубам современных строящихся трубопроводов, эксплуатирующихся в сложных климатических условиях, условиях агрессивной внешней среды (морское дно) и при значительно возросших рабочих давлениях перекачиваемого продукта.

Для строительства трубопроводов высоких параметров используются высокопрочные трубы с большой толщиной стенки. По техническим условиям на трубы для перспективных трубопроводов (например, Восточная Сибирь - Тихий Океан, Северный поток и др.) необходимо обеспечивать не только достаточно высокие показатели прочностных и вязких свойств материала труб при эксплуатационных температурах, но и достаточный запас их усталостной прочности. Данное требование обусловлено значительным повышением прочности металла труб по сравнению с традиционным уровнем прочности (до 550 МПа) почти в 2 раза. Как правило, с увеличением прочности металл становится более чувствительным к усталостным нагрузкам и концентраторам напряжений (дефекты, трещины, ремонтные швы), кроме того, при увеличении прочности металла труб растут и номинальные уровни разрешенного эксплуатационного внутреннего давления в магистральных газопроводах и, следовательно, увеличивается амплитуда циклической составляющей нагружения труб магистральных газопроводов.

Одновременно, для сварки труб упомянутых категорий прочности используются соответствующие этим категориям сварочные материалы и технологии, внося тем самым дополнительный вклад в тенденцию снижения циклической долговечности труб. Например, технология сварки высокопрочной стали может потребовать разработки и применения специальных малоэнергетических режимов сварки для снижения уровня послесварочной остаточной напряженности в кольцевых стыковых поворотных (заводских) и неповоротных (монтажных) сварных соединениях, а также выполнения дополнительных требований по снижению уровней концентрации напряжений на границах технологических (заводских) и монтажных швов.

Решение этих проблем вызывает необходимость проведения контрольных статических и ресурсных испытаний по специально разработанной программе, учитывающей специализацию труб категорий прочности К60, К70, Х70-Х100: обеспечение статической и циклической (ресурсной) прочности при нагружении труб внутренним давлением высоких параметров, в том числе труб с имитацией эксплуатационных повреждений и ремонта.

Ближайшим по назначению способу контрольных испытаний газонефтепроводных труб является способ, описанный в статье «Комплексные исследования характеристик работоспособности спирально-шовных труб для магистральных газонефтепроводов», «Трубопроводный транспорт: теория и практика», №3(5), 2006 г., принятый за прототип (13). Основные результаты этих испытаний позволяют произвести:

- анализ механических свойств спирально-шовных труб в состоянии поставки;

- оценку малоцикловой усталости спирально-шовных труб при комбинированном нагружении (циклические нагрузки внутренним давлением и изгибные);

- оценку поведения поперечных сварных швов рулонов при наличии концентраторов напряжений;

- оценку прочностных и пластических свойств труб с поперечным швом в состоянии поставки;

- определение остаточных прочностных свойств труб с поперечным швом;

- анализ структуры поперечных швов труб.

Данный способ-прототип, разработанный для определение служебных характеристик спирально-шовных труб с поперечным швом, по сравнению с другими аналогами обеспечивает получение полноценной экспериментальной информации о достигнутой технологией производства прочности и работоспособности труб при комбинированном нагружении внутренним давлением и изгибом. Недостатком данного способа-прототипа является отсутствие экспериментальных данных о работоспособности натурных труб в условиях циклического нагружения внутренним давлением высоких параметров, что делает результаты этих испытаний недостаточно полными

Техническим результатом предлагаемого изобретения является повышение информативности и полноты оценки работоспособности трубопроводов за счет определения циклической прочности и надежности металла труб в условиях двухосного нагружения (с соотношением главных напряжений 2:1), а также установление предельного (допустимого) срока промышленной и экологически безопасной эксплуатации труб магистральных трубопроводов разных диаметров с большим сроком службы.

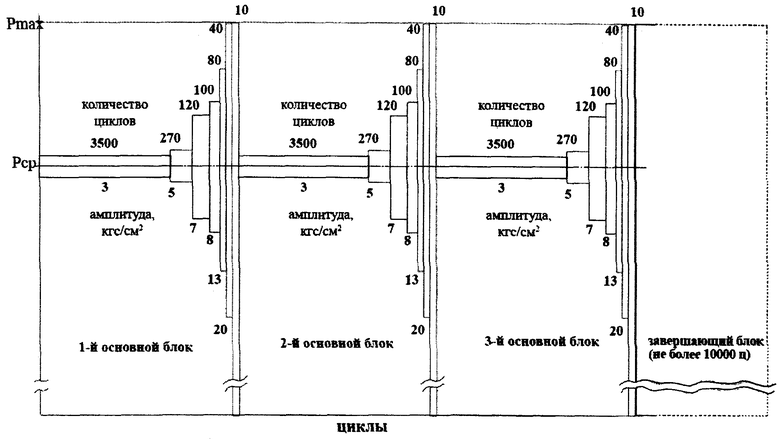

Технический результат достигается тем, что перед завершающим статическим разрушающим испытанием трубы внутренним давлением проводится ее предварительное циклическое ресурсное испытание по ступенчато-блочной программе нестационарного нагружения внутренним давлением, представляющей специально разработанный модельный спектр нагрузок, действующих на реальные трубопроводы во время полного срока их эксплуатации (см. чертеж и табл.1).

Предлагаемый способ проведения контрольных статических и ресурсных испытаний натурных труб большого диаметра основан на результатах анализа случаев аварий и основных повреждающих факторов труб магистральных трубопроводов во время длительной эксплуатации, а также циклических нагрузок от колебаний рабочего давления в трубах.

Испытываются специальным образом подготовленные трубы, в составе которых присутствуют заводские продольные и кольцевые стыковые сварные швы, выполненные по принятой для труб испытываемой категории технологии. Также испытываемая труба может иметь в своем составе кольцевой (стыковой) шов, сваренный по монтажной или ремонтной технологии специализированными сварочными материалами. Для труб одного типоразмера и категории прочности должны выполняться испытания 2-х подготовленных труб. Одновременно с трубами испытываются и примененные при их подготовке сварочные материалы и технологии.

Для труб одного типоразмера и категории прочности должен проводиться следующий комплекс испытаний труб внутренним циклическим давлением (см. чертеж и таблицу 2).

Длина подготовленной трубы должна быть не менее 6 метров, к концам трубы должны быть приварены специальные сферические заглушки, позволяющие уменьшить концевые эффекты повышения местных номинальных напряжений в стенках трубы (дополнительные растягивающие напряжения на поверхности трубы от изгибающего момента, возникающего вследствие ограничения радиальной деформации трубы жесткостью заглушки). Давление в трубе обеспечивается с помощью жидкости (воды), нагнетаемой компрессором.

Основными результатами предлагаемого способа испытаний являются:

- циклическая прочность до образования трещины и циклический ресурс трубы;

- значение максимального давления в трубе перед ее статическим разрушением после циклического ресурсного испытания;

- коэффициент снижения конструктивной прочности трубы при наличии дефектов после ресурсных испытаний;

- установление очага разрушения относительно ближайшего торца трубы и заводского сварного шва;

- результаты анализа механизма (типа) разрушения металла в очаге и на стадии распространения магистральной трещины;

- характеристики интегральной пластичности металла трубы по удлинению периметров и локальной пластичности по утонению кромок в очаге разрушения и на стадии распространения магистральной трещины;

- установление степени снижения циклической несущей способности трубы с участком ремонта и наружным дефектом по сравнению с трубой в исходном состоянии

Таким образом, предлагаемый нормативный способ определения работоспособности и ресурса газонефтепроводных стальных труб магистральных трубопроводов по сравнению с прототипом позволяет обеспечить проверку надежности эксплуатации рассматриваемой номенклатуры труб большого диаметра соответствующего уровня прочности и пригодность примененных сварочных материалов и технологии ремонта, а также может использоваться для установления предельного (допустимого) срока промышленной и экологически безопасной эксплуатации труб магистральных трубопроводов разных диаметров с большим сроком службы или после длительной их эксплуатации.

Источники информации

1. Методика полигонных натурных испытаний труб для оценки конструктивной прочности. ООО "Институт ВНИИСТ». 2007 г.

2. Методика полигонных натурных испытаний труб с надрезами. ООО «Иститут ВНИИСТ», 2007 г.

3. Стенд для испытания труб внутренним давлением и на изгиб и гидравлическая система стенда. Патент РФ №2222800, G01N 3/10, G01N 3/36, опубликовано: 27.01.2004 г.

4. Способ испытания сварных монтажных соединений или локальных участков трубопровода на прочность, патент РФ №2146359, G01N 3/12, опубликовано 10.03.2000 г.

5. Стенд для гидравлического испытания труб, авторское свидетельство СССР №667844, кл. G01М 3/08, 1979. Авторское свидетельство СССР №728009, кл. G01М 3/02, 1980, опубликовано 27.11.1997 г.

6. Способ испытания трубы, заявка: 2005120812/28, 06.07.2005, опубликовано: 10.05.2007 г.

7. Способ реабилитации и определения эксплуатационного ресурса магистрального трубопровода, осуществляемый при его нагружении повышенным давлением в полевых условиях, а, 02.10.1997. US 4909091 а, 20.03.1990 г.

8. Установка для испытания труб, патент РФ №2327129, G01M 3/08, опубликовано 27.09.2008 г.

9. Установка для испытания труб, патент РФ №2247957, G01M 3/08, опубликовано 10.03.2005 г.

10. Установка для испытания труб, авт. свид. СССР №1370470, МПК G01M 3/08, опубликовано 30.01.1988 г.

11. Установка для гидравлических испытаний труб, патент РФ №2150683, G01M 3/08, F17D 5/02, опубликовано 10.06.2000 г.

12. Устройство для монтажа и гидравлических испытаний трубопроводов, патент РФ №2122078, E03F 3/06, опубликовано 20.11.1998 г.

13. «Комплексные исследования характеристик работоспособности спирально-шовных труб для магистральных газонефтепроводов», «Трубопроводный транспорт: теория и практика», №3(5), 2006 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ КОМПОЗИТНО-МУФТОВОЙ РЕМОНТНОЙ КОНСТРУКЦИИ ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2012 |

|

RU2531126C2 |

| СПОСОБ РЕАБИЛИТАЦИИ И ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОГО РЕСУРСА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ОСУЩЕСТВЛЯЕМЫЙ ПРИ ЕГО НАГРУЖЕНИИ ПОВЫШЕННЫМ ДАВЛЕНИЕМ В ПОЛЕВЫХ УСЛОВИЯХ | 2007 |

|

RU2324160C1 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ПЕРЕИСПЫТАНИЙ ДЕЙСТВУЮЩИХ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ | 2014 |

|

RU2572073C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДОВ | 2009 |

|

RU2413195C1 |

| СПОСОБ ИСПЫТАНИЙ ТРУБ НА ДОЛГОВЕЧНОСТЬ | 2015 |

|

RU2591873C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗРУШЕНИЯ ТРУБОПРОВОДОВ В ЗОНАХ КОНЦЕНТРАЦИИ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2008 |

|

RU2378558C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2009 |

|

RU2410217C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА ТЕХНИЧЕСКИХ УСТРОЙСТВ | 2011 |

|

RU2454648C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СРОКА СЛУЖБЫ ТРУБЫ | 2019 |

|

RU2708176C1 |

| СПОСОБ ПРОДЛЕНИЯ РЕСУРСА НАДЗЕМНЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2350832C2 |

Изобретение относится к способам определения работоспособности газонефтепроводных стальных труб магистральных трубопроводов и может быть использовано в нефтяной и газовой промышленности. Техническим результатом является повышение информативности и полноты оценки работоспособности трубопроводов за счет определения циклической прочности и надежности металла труб в условиях двухосного нагружения, а также установление предельного срока промышленной и экологически безопасной эксплуатации труб магистральных трубопроводов разных диаметров с большим сроком службы. Способ определения работоспособности стальных газонефтепроводных труб магистральных трубопроводов возрастающим гидростатическим внутренним давлением до разрушения в условиях двухосного нагружения с соотношением главных напряжений 2:1 включает предварительное нанесение на трубу имитаций эксплуатационных повреждений и ремонта. Перед статическим испытанием внутренним давлением до разрушения проводят по крайней мере не менее трех ресурсных испытаний внутренним циклическим давлением, соответствующим эксплуатационному. Циклические испытания проводят путем нагружения трубы внутренним давлением согласно ступенчато-блочной программе. После проведения трех ресурсных испытаний внутренним циклическим давлением, задаваемым по ступенчато-блочной программе, проводят завершающее ресурсное испытание трубы внутренним пульсирующим отнулевым гидростатическим давлением до уровня, не превышающего 0,7 от предела текучести металла трубы. Дополнительное число нагружений ограничено 10000 циклов. 1 ил., 2 табл.

Способ определения работоспособности стальных газонефтепроводных труб магистральных трубопроводов возрастающим гидростатическим внутренним давлением до разрушения в условиях двухосного нагружения с соотношением главных напряжений 2:1, включающий предварительное нанесение на трубу имитаций эксплуатационных повреждений и ремонта и проведение перед статическим испытанием внутренним давлением до разрушения по крайней мере не менее трех ресурсных испытаний внутренним циклическим давлением, соответствующим эксплуатационному, отличающийся тем, что циклические испытания проводят путем нагружения трубы внутренним давлением согласно ступенчато-блочной программе, при этом в каждом блоке нагружения внутреннее давление в трубе возрастает до уровня, не превышающего 0,7 от предела текучести металла трубы, и после проведения трех ресурсных испытаний внутренним циклическим давлением, задаваемым по ступенчато-блочной программе, проводят завершающее ресурсное испытание трубы внутренним пульсирующим отнулевым гидростатическим давлением до уровня, не превышающего 0,7 от предела текучести металла трубы, при этом дополнительное число нагружений ограничено до 10000 циклов.

| "Трубопроводный транспорт/теория и практика", №3 (5), 2006 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЯ ПОСЛЕ ДВУХ ИЛИ БОЛЕЕ НЕРАЗРУШАЮЩИХ КОНТРОЛЕЙ | 2004 |

|

RU2263296C1 |

| Устройство для испытания изделий внутренним давлением | 1989 |

|

SU1649334A2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ ТРУБ | 1999 |

|

RU2150686C1 |

| СПОСОБ ИСПЫТАНИЯ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242739C2 |

| US 4516431 А, 14.05.1985 | |||

| US 5454276 A, 03.10.1995. | |||

Авторы

Даты

2012-02-10—Публикация

2010-03-23—Подача