Изобретение относится к трубопроводному транспорту и может быть использовано для увеличения срока службы (ресурса) трубопроводов при капитальном ремонте и реконструкции трубопроводов с использованием отремонтированных труб, бывших в эксплуатации, техническое состояние которых восстановлено на заводах или ремонтных базах.

Известен способ реабилитации и определения эксплуатационного ресурса магистрального трубопровода, осуществляемый при его нагружении повышенным давлением в полевых условиях, включающий в себя выбор в процессе переизоляции труб с применением неразрушающих методов контроля базового испытательного участка трубопровода, нагнетание испытательной среды до критического давления, определение показателей механических свойств металла труб, замену дефектных труб, повторное испытание базового участка трубопровода на прочность и герметичность с последующим нагруженном повышенным давлением и реабилитацией магистрального трубопровода. При этом реабилитацию магистрального трубопровода осуществляют с параметрами, предварительно полученными по результатам испытаний базового испытательного участка, а эксплуатационный ресурс магистрального трубопровода определяют расчетным путем по установленным механическим характеристикам - RU 2324160 С1, 2008 г.

Недостатком известного способа продления срока службы трубопровода является то, что в трубопроводе остаются трубы со стресс-коррозионными и коррозионными дефектами, что снижает их усталостную и стресс-коррозионную долговечность по сравнению с новыми трубами и, следовательно, всего трубопровода, так как при реабилитации таких труб эффект повышения долговечности, связанный с образованием пластических зон, затрудняющих образование и развитие трещин, будет различный, зависящий от размеров дефектов. В результате после ремонта трубопровод будет состоять из неравнопрочных труб с различной усталостной долговечностью и долговечностью, обусловленной образованием и ростом стресс-коррозионных трещин.

Наиболее близким аналогом изобретения является способ ремонта труб, предназначенных для повторного применения, реализуемый на мобильной базе по ремонту труб, содержащей участки приемки труб, их очистки, диагностики, ремонта, подготовки под сварку кромок торцов восстановленных при ремонте труб, а также вспомогательное оборудование, грузоподъемные и транспортные средства перемещения труб, участок очистки труб выполнен в виде поточной линии с оборудованием резцовой очистки изоляции труб, обжига остатков изоляции, окончательной очистки труб - RU 2602941 С2, 2016 г.

Известное изобретение решает задачу ремонта линейной части магистральных газопроводов в трассовых условиях применением труб большого диаметра, подготовленных к повторному применению, повышением статической прочности и срока службы по коррозионному механизму деградации за счет проведения технологических операций по очистке, диагностике, ремонту, подготовке под сварку кромок торцов труб и их отгрузке.

Известная технология восстановления труб, повышая статическую прочность и срок службы по коррозионному состоянию при их использовании в трубопроводах, не решает задачу увеличения их усталостной долговечности, связанной с образованием и развитием усталостных и стресс-коррозионных трещин.

В связи с этим, техническая задача, решаемая изобретением - увеличение усталостной долговечности по усталостному механизму разрушения и торможение образования и развития стресс-коррозионных трещин, что увеличивает ресурс трубопроводов при их капитальном ремонте с использованием отремонтированных труб, бывших в эксплуатации.

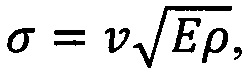

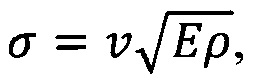

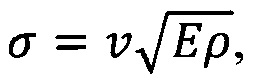

Эта задача решена в способе увеличения срока службы трубы, заключающемся в том, что осуществляют ремонт стальных труб, отобранных для повторного применения, центрируют относительно оси колодца, затем монтируют на торцах трубы узлы усиления и осуществляют с одного конца трубы воздействие ударным механизмом количеством ударов, определяемых по графику изменения долговечности трубы в зависимости от количества ударов, вызывающих в трубе напряжение, значение которого вычисляют по формуле:

где: v - скорость ударного механизма, принимаемая из диапазона от 1,55 до 4,75 м/с;

Е - модуль упругости материала трубы, МПа;

ρ - плотность материала трубы, кг/м3,

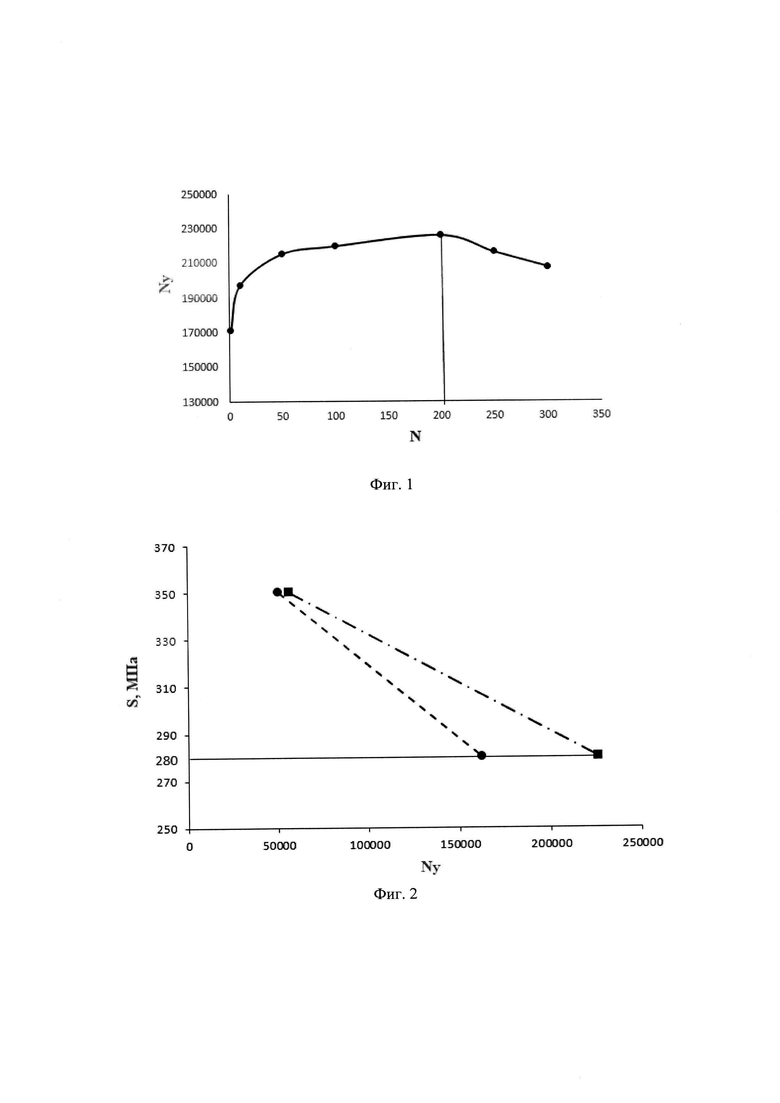

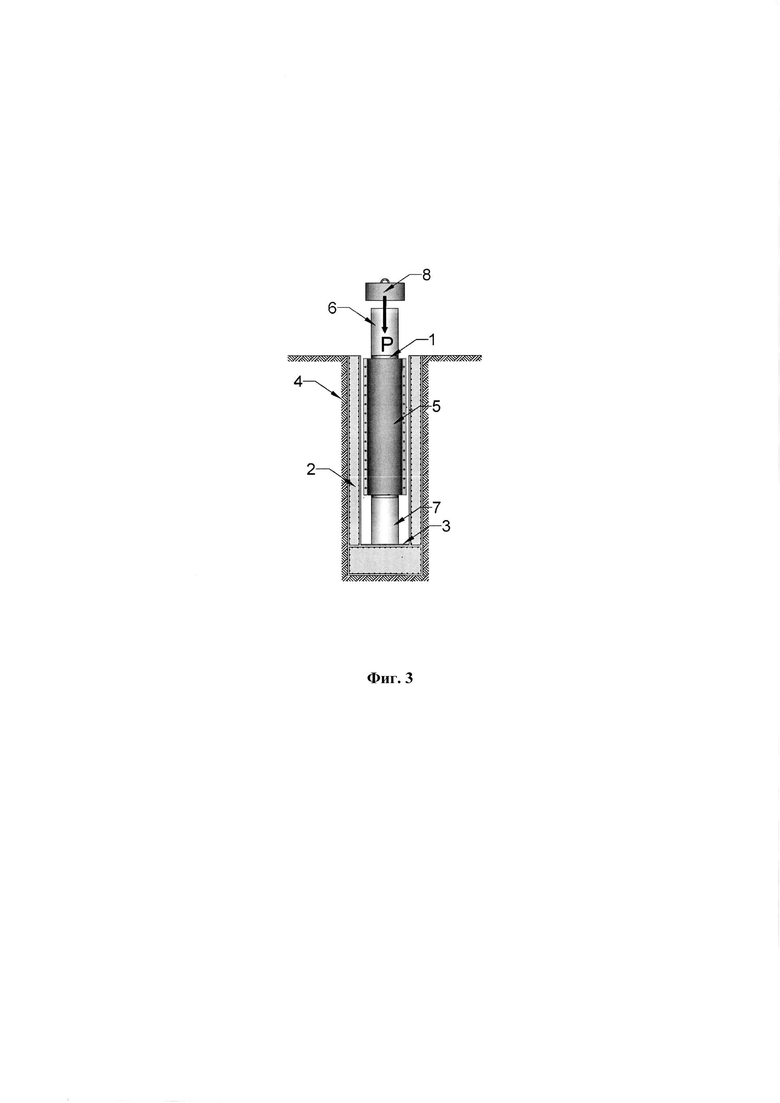

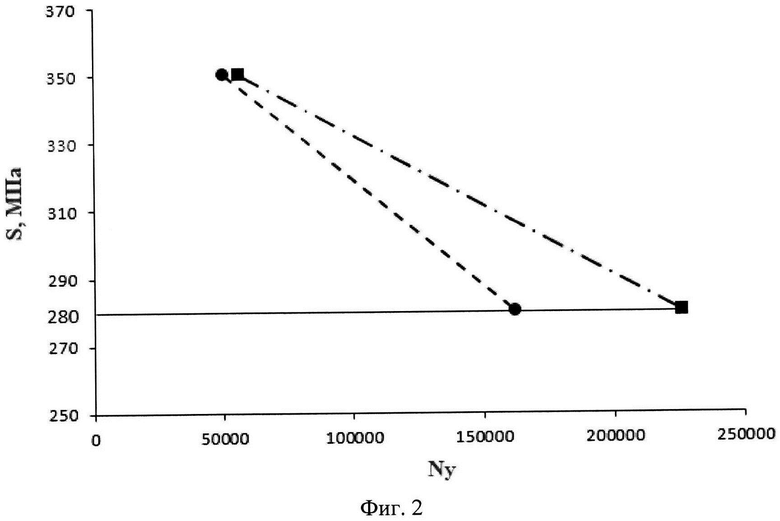

Изобретение поясняется рисунками, где на фиг. 1 показан график изменения долговечности трубы в зависимости от количества ударных динамических воздействий с помощью ударного механизма, на фиг. 2 - графики долговечности, построенные для двух значений коэффициентов m и b на образцах без ударных нагрузок и с ударными нагрузками, на фиг. 3 приведено устройство для реализации способа увеличения срока службы трубы.

Повышение срока службы трубопровода по механизмам деградации - коррозии, стресс-коррозии, усталости - достигается в результате динамического ударного воздействия на трубы ударным механизмом. Повышение срока службы отремонтированных и бездефектных труб со сроками эксплуатации, превышающими 30 лет, доказывают экспериментальные исследования. Для экспериментального подтверждения того факта, что на трубах, бывших в эксплуатации, не наблюдается деградации свойств материала, были проведены экспериментальные исследования образцов, к которым предварительно прикладывались ударные нагрузки. Эти результаты сравнивались с результатами испытаний образцов, к которым не прикладывались ударные нагрузки. Все образцы изготавливались из одного темплета, вырезанного из трубы, которая использовались на газопроводе ПАО «Газпром». Влияние динамических нагрузок, связанное со скоростью их приложения, состоит в увеличении предела текучести с возрастанием скорости нагружения. У многих металлов с ростом скорости удара предел текучести повышается до уровня динамического предела прочности, и материалы в таких условиях становятся хрупкими. Кроме того, при динамическом нагружении возможна ударная усталость, которая может приводить к разрушению вследствие образования микротрещин, их дальнейшего роста и объединения друг с другом. Учитывая эти негативные факторы, испытания образцов проводили на механические свойства с определением временного сопротивления разрыву σв, предела текучести σт, удлинения δ и на усталостную долговечность. Образцы изготавливались из трубы, выполненной из стали 17Г1СУ. Наружный диаметр трубы составлял 1220 мм, толщина стенки равнялась 12 мм. На образцах для усталостных и механических испытаний при площади, равной 150 мм2, воспроизводилась работа ударным механизмом в 395 Дж, то есть, на 1 мм2 приходилось 2,63 Дж.

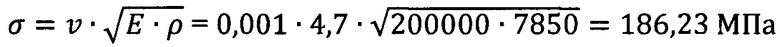

Ударный механизм весом 35,35 кг свободно падал с высоты 1,14 м. Скорость ударного механизма в момент соприкосновения с образцом достигала 4,7 м/с. Значения скоростей при таких испытаниях известны: см. Дж. Коллинз «Повреждение материалов в конструкциях. Анализ Предсказание Предотвращение», М., Мир, 1984 г., стр. 532 (ссылка приложена), их диапазон изменения равен от 1,55 до 4,75 м/с, так как в этом диапазоне не происходит охрупчивания материала.

В соответствии с фиг. 1, к образцу прикладывалось такое количество ударов N, при котором для стали 17Г1СУ достигается максимальный эффект повышения долговечности.

После воспроизведения нагрузок ударным механизмом, для проведения усталостных испытаний образцов, на них в точке пересечения осей симметрии было выполнено сквозное отверстие диаметром 5 мм.

Сравнительные результаты, приведенные на фиг. 2, усталостных испытаний образцов, к которых прикладывались ударные нагрузки (изображены штрихпунктирной линией) и образцов, к которым прикладывались ударные нагрузки (изображены пунктирной линией), показывают, что при уровне нагрузки 280 МПа усталостная долговечность образцов с ударными нагрузками повышается в 1,4 раза. То есть, ударные нагрузки не только не снизили усталостную долговечность, а наоборот, привели к ее увеличению. И этот эффект будет тем больше, чем меньше проектные кольцевые напряжения в трубе. Испытания на механические свойства проводились на образцах, изготовленных из того же темплета, из которого были сделаны образцы для усталостных испытаний. Образцы имели следующие размеры: длина 200 мм, ширина 15 мм и толщина 10 мм. Сопоставление механических характеристик образцов, к которым прикладывались ударные нагрузки, и образцов, к которым ударные нагрузки не прикладывались, показало, что при данном уровне динамических нагрузок изменения их свойств не происходит, а, следовательно, и нет охрупчивания материала образцов. Таким образом, представленные результаты испытаний показывают, что после динамического воздействия, при скорости ударного устройства в момент касания образца, равной 4,7 м/с, механические свойства образцов не меняются, а усталостная долговечность возрастает, что обусловлено как увеличением сопротивляемости материала образованию трещин, так и снижением скорости распространения трещин.

Предлагаемый способ осуществляется следующим образом.

Трубу, удовлетворяющую при капитальном ремонте трубопровода критериям повторного применения, или трубу, бывшую в эксплуатации, и восстановленную на заводах или ремонтных базах, нагружают с торцевого конца динамическими нагрузками с помощью ударного механизма, что вызывает сжимающие продольные напряжения.

Устройство для реализации способа, представленное на фиг. 3, содержит трубу 1, установленную в железобетоном колодце 2 на плите 3, предотвращающей погружение трубы в грунт, и смонтированной на грунте 4.

Труба 1 закреплена в вертикальном положении относительно оси железобетонного колодца 2 любым приспособлением 5 для центровки. Приспособление 5 на фиг. 3 представлено в виде цилиндра. На торцы трубы 1, для предупреждения сплющивания динамическими нагрузками Р, монтируют узлы усиления 6 и 7, которые могут быть выполнены в виде отрезков труб с толщиной стенки, превышающей толщину стенки трубы 1.

Через узел усиления 6, с помощью ударного механизма 8, например, молота, на трубу 1 воздействуют динамической нагрузкой Р в количестве, при котором, как это показано на графике фиг. 1 изменения долговечности в зависимости от количества ударных динамических воздействий, будет получено максимальное значение долговечности.

Пример реализации способа.

В качестве объекта, для которого увеличивается усталостная долговечность, рассматривается труба 1 с наружным диаметром D, равным 1220 мм и с толщиной стенки трубы t, равной 12 мм. Материал трубы - сталь 17Г1СУ. Определение усталостной долговечности N, при циклическом нагружении осуществляется по формуле Ny=10b/σm, где m и b - коэффициенты, применяемые для описания кривой усталости.

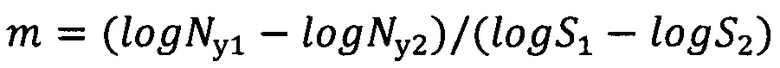

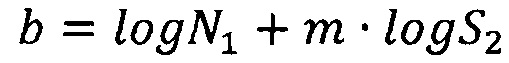

Исходные значения коэффициентов до приложения к образцам ударов m и b соответственно, равны 5,22 и 17,98. Значения этих коэффициентов были определены экспериментально по результатам испытаний на растяжение по отнулевому циклу полосы с центральным отверстием диаметром 5 мм на двух уровнях нагрузки S1, равной 280 МПа и S2, равной 350 МПа. Для уровня нагрузки в 350 МПа усталостная долговечность Ny1 составила 50658 циклов, а для уровня нагрузки в 280 МПа усталостная долговечность Ny2 составила 162251 циклов. По этим данным коэффициент m рассчитывался по формуле:

а коэффициент b рассчитывался по формуле:

Для определения величины напряжений, возникающих в трубе 1 в момент удара, и их критических значений по паспортным данным на трубу 1 и справочным материалам, предел текучести материала σт равен 393,4 МПа, плотность ρ и модуль упругости Е соответственно равны 7850 кг/м3 и 200000 МПа. Скорость v ударного механизма 8 в момент удара по трубе 1 для предотвращения охрупчивания материала, как было указано выше, выбрана из диапазона 1,55-4,75 м/с и равна 4,7 м/с. При такой скорости в трубе 1 возникнут сжимающие напряжения, величина которых будет равна:

В формуле для перевода напряжений из н/мм2 в МПа введен коэффициент 0,001.

Значение этих напряжений значительно меньше предела текучести.

Трубу 1 повторного применения, установленную в железобетонном колодце 2, нагружают динамической нагрузкой Р с помощью ударного механизма 8, скорость которого в момент удара составляет 4,7 м/с.

При количестве ударов N=200, как показано на графике фиг. 1 изменения долговечности в зависимости от количества ударных динамических воздействий, достигается максимальное увеличение долговечности.

Эффект, связанный с увеличением усталостной долговечности трубы, был определен для эксплуатационных отнулевых циклов с экстремумом нагрузки, равном 275 МПа. Для того, чтобы получить значения коэффициентов m и b, применяемых для описания аналитического уравнения по расчету долговечности, были по экспериментальным данным проведены вычисления и получены значения коэффициентов, равные, соответственно, 6,2 и 20,52 для описания аналитического уравнения усталостной долговечности образцов, к которым не прикладывались ударные нагрузки и, соответственно, 5,22 и 17,98 - для описания аналитического уравнения усталостной долговечности образцов, к которым были приложены ударные нагрузки.

На фиг. 2 штрихпунктирный график долговечности построен по результатам расчетов с применением коэффициентов, полученных для образцов, к которым не прикладывались ударные нагрузки, а пунктирный график долговечности построен по результатам расчетов с применением коэффициентов, полученных для образцов, к которым были приложены ударные нагрузки. Без ударных нагрузок усталостная долговечность равна:

Ny=10b/σm=1017,98/2755,22=176475 циклов

После ударного воздействия усталостная долговечность стала равна:

Ny=10b/σm=1020,52/2756,2=248964 цикла

Следовательно, усталостная долговечность для отнулевого цикла с максимальным напряжением, равным 275 МПа в результате ударного динамического воздействия была повышена в 1,4 раза.

Таким образом, увеличение усталостной долговечности труб повторного применения способствует торможению образования и развития стресс-коррозионных и усталостных трещин, что увеличивает ресурс трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ НА ТРУБАХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2004 |

|

RU2277667C1 |

| СПОСОБ ПОДГОТОВКИ ТРУБ ДЛЯ ПОВТОРНОГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2338946C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2013 |

|

RU2518787C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2014 |

|

RU2571018C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБ ТЕПЛОВЫХ СЕТЕЙ | 2008 |

|

RU2366920C1 |

| СПОСОБ РЕАБИЛИТАЦИИ И ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОГО РЕСУРСА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ОСУЩЕСТВЛЯЕМЫЙ ПРИ ЕГО НАГРУЖЕНИИ ПОВЫШЕННЫМ ДАВЛЕНИЕМ В ПОЛЕВЫХ УСЛОВИЯХ | 2007 |

|

RU2324160C1 |

| НАРУЖНОЕ ПОЛИУРЕТАНОВОЕ ДВУХКОМПОНЕНТНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ (ВАРИАНТЫ) | 2012 |

|

RU2481367C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ СТАЛЬНЫХ ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2010 |

|

RU2442114C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ТРУБОПРОВОДА | 2013 |

|

RU2516766C1 |

| Способ оценки усталостной повреждаемости металлических элементов конструкций самолетов при лётных испытаниях на основе расширенной модифицированной кривой усталости | 2018 |

|

RU2687228C1 |

Изобретение относится к трубопроводному транспорту и может быть использовано для увеличения срока службы (ресурса) трубопроводов при их капитальном ремонте с использованием отремонтированных труб, бывших в эксплуатации. Сущность изобретения состоит в том, что осуществляют ремонт стальных труб, отобранных для повторного применения. Затем каждую трубу устанавливают в железобетонный колодец, закрепляют и центрируют относительно оси колодца. На торцах трубы монтируют узлы усиления и осуществляют с одного конца трубы воздействие ударным механизмом количеством ударов, определяемых по графику изменения долговечности трубы в зависимости от количества ударов, вызывающих в трубе значение напряжения, вычисленное по формуле. 3 ил.

Способ увеличения срока службы трубы, заключающийся в том, что осуществляют ремонт стальных труб, отобранных для повторного применения, отличающийся тем, что каждую трубу закрепляют в вертикальном положении в колодце, центрируют относительно оси колодца, затем монтируют на торцах трубы узлы усиления и осуществляют с одного конца трубы воздействие ударным механизмом количеством ударов, определяемых по графику изменения долговечности трубы в зависимости от количества ударов, вызывающих в трубе напряжение, значение которого вычисляют по формуле

где  - скорость ударного механизма, принимаемая из диапазона от 1,55 до 4,75 м/с;

- скорость ударного механизма, принимаемая из диапазона от 1,55 до 4,75 м/с;

Е - модуль упругости материала трубы, МПа;

ρ - плотность материала трубы, кг/м3.

| СПОСОБ ОТБРАКОВКИ И РЕМОНТА ТРУБ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639599C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗРУШЕНИЯ ТРУБОПРОВОДОВ В ЗОНАХ КОНЦЕНТРАЦИИ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2008 |

|

RU2378558C1 |

| МОБИЛЬНАЯ БАЗА ПО РЕМОНТУ ТРУБ, ЕЕ ПОТОЧНАЯ ЛИНИЯ И СТЕНД ПОДГОТОВКИ КРОМОК ТОРЦОВ ТРУБ | 2015 |

|

RU2602941C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДА | 2016 |

|

RU2654154C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ТРУБОПРОВОДА | 2013 |

|

RU2516766C1 |

| СПОСОБ РЕАБИЛИТАЦИИ И ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОГО РЕСУРСА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ОСУЩЕСТВЛЯЕМЫЙ ПРИ ЕГО НАГРУЖЕНИИ ПОВЫШЕННЫМ ДАВЛЕНИЕМ В ПОЛЕВЫХ УСЛОВИЯХ | 2007 |

|

RU2324160C1 |

Авторы

Даты

2019-12-04—Публикация

2019-04-17—Подача