Предложенное изобретение относится к неразрушающему контролю (НК) в процессе изготовления, монтажа и эксплуатации изделий современного машино- и приборостроения, включая транспорт, энергетику, нефте- и газопроводы, сосуды, хранилища, общее машиностроение и т.п. Наиболее ответственные изделия современной техники подвергают многократному неразрушающему контролю (ультразвуковому, радиографическому, вихретоковому и др.), как это предусмотрено, например, ПНАЭГ-7-008-86. В связи с этим одной из важнейших задач в области неразрушающей дефектоскопии является то, какая дефектность остается после первого, второго, третьего и последующих контролей и как можно определить ее основные показатели.

Из уровня техники известен способ неразрушающего контроля скрытых дефектов в конструкции по а.с. SU 1389422 А1, опубликованному 27.02.1996, МПК 7 G 01 N 3/00.

В соответствии с указанным способом перед нагружением конструкции соединяют перемещающееся сечение конструкции с упругим элементом, характеризующимся отрицательной жесткостью, соизмеримой по абсолютной величине с жесткостью испытываемой конструкции, но меньшей ее, затем конструкцию нагружают переменной механической нагрузкой и вызывают ее перемещения, измеряют параметры процесса перемещения конструкции и сравнивают их с такими же параметрами конструкции, уровень дефектов которой принимают за допустимый, на основании чего судят об остаточной дефектности контролируемой конструкции.

Однако данный способ не позволяет определить количество дефектов, остающихся в изделии после нескольких НК, поскольку в нем по сути реализована лишь одна ступень НК.

Наиболее близким к предложенному техническому решению является способ неразрушающего контроля прочности строительных конструкций по патенту РФ RU 2006813 С1, опубликованному 30.01.1994, МПК 7 G 01 N 3/00.

В соответствии с указанным способом на поверхности испытуемой конструкции определяют места возможных максимальных деформаций, в этих местах испытуемую конструкцию нагружают механической нагрузкой, не превышающей предельного значения, определяют величину деформации в этих местах, на основании чего судят об остаточной дефектности конструкции. При этом прикладывают механическую нагрузку постоянной величины, испытуемую конструкцию нагружают 5-10 раз, а при определении величины нагрузки учитывают величину напряжения.

Однако данный способ не позволяет определить с высокой достоверностью и при малых трудозатратах количество дефектов, остающихся в изделии после нескольких НК.

В связи с этим целью настоящего изобретения является повышение достоверности и упрощение процедуры определения количества дефектов, остающихся в изделии после нескольких НК.

Поставленная задача может быть реализована в трех вариантах.

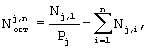

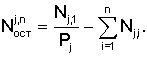

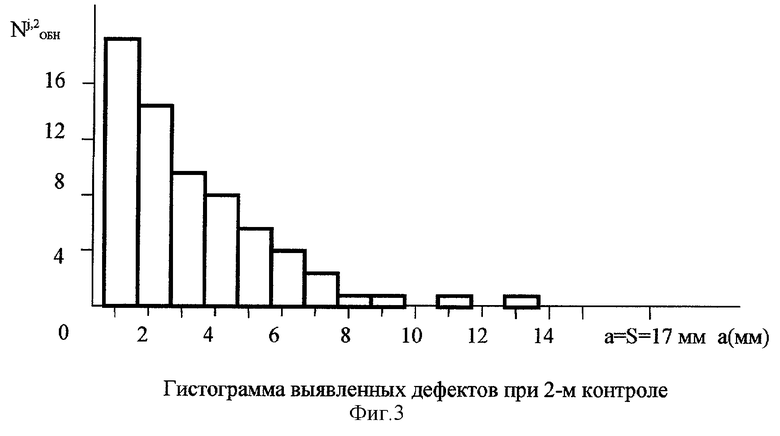

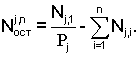

Согласно первому варианту способ определения остаточной дефектности изделия после двух и более НК заключается в том, что определяют достоверность применяемого метода НК Pj по вероятности выявления дефектов, лежащих в определенных интервалах их размеров j=1...m, проводят n НК, где n≥2, при этом после каждого неразрушающего i-го контроля определяют количество дефектов, попавших в определенный интервал их размеров j-Nj,i, затем осуществляют залечивание дефектов, выявленных на данном НК, а количество дефектов, попадающих в определенный интервал размеров j, остающихся в изделии после n-го НК и соответствующего залечивания дефектов, определяют как

где

где  - количество всех выеденных дефектов.

- количество всех выеденных дефектов.

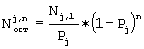

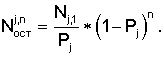

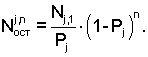

Согласно второму варианту способ определения остаточной дефектности изделия после двух и более НК заключается в том, что определяют достоверность применяемого метода НК Pj по вероятности выявления дефектов, лежащих в определенных интервалах их размеров j=1...m, проводят n НК, где n≥2, при этом после каждого неразрушающего i-го контроля осуществляют залечивание дефектов, выявленных на данном НК, предварительно определив количество дефектов, попавших в определенный интервал их размеров j после 1-го контроля - Nj,1, а количество дефектов, попадающих в определенный интервал размеров j, остающихся в изделии после n-го НК и соответствующего залечивания дефектов, определяют как  .

.

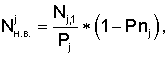

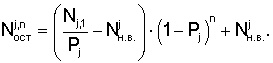

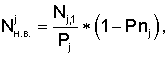

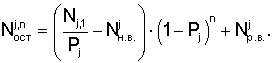

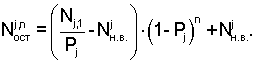

Согласно третьему варианту способ определения остаточной дефектности изделия после двух и более НК заключается в том, что определяют достоверность применяемого метода НК Pj и предельную выявляемость дефектов Pnj по вероятности выявления дефектов, лежащих в определенных интервалах их размеров j=1...m, проводят n НК, где n≥2, при этом после каждого неразрушающего i-го контроля осуществляют залечивание дефектов, выявленных на данном НК, предварительно определив количество дефектов, попавших в определенный интервал их размеров j после 1-го контроля - Nj,1, определяют не выявленное данным методом НК количество остаточных дефектов  а количество дефектов, попадающих в определенный интервал размеров j, остающихся в изделии после n-го НК и соответствующего залечивания дефектов, определяют как

а количество дефектов, попадающих в определенный интервал размеров j, остающихся в изделии после n-го НК и соответствующего залечивания дефектов, определяют как

Один из вариантов реализации предложенного способа поясняется следующими графическими материалами.

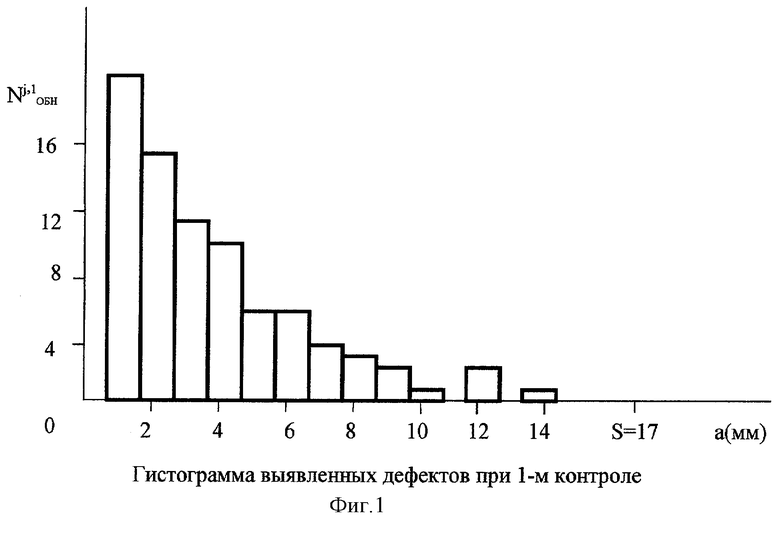

На фиг.1 приведена гистограмма выявленных дефектов при 1-м контроле.

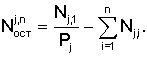

На фиг.2 приведен график с результатами определения остаточной дефектности после 1-го, 2-го и 3-го контролей.

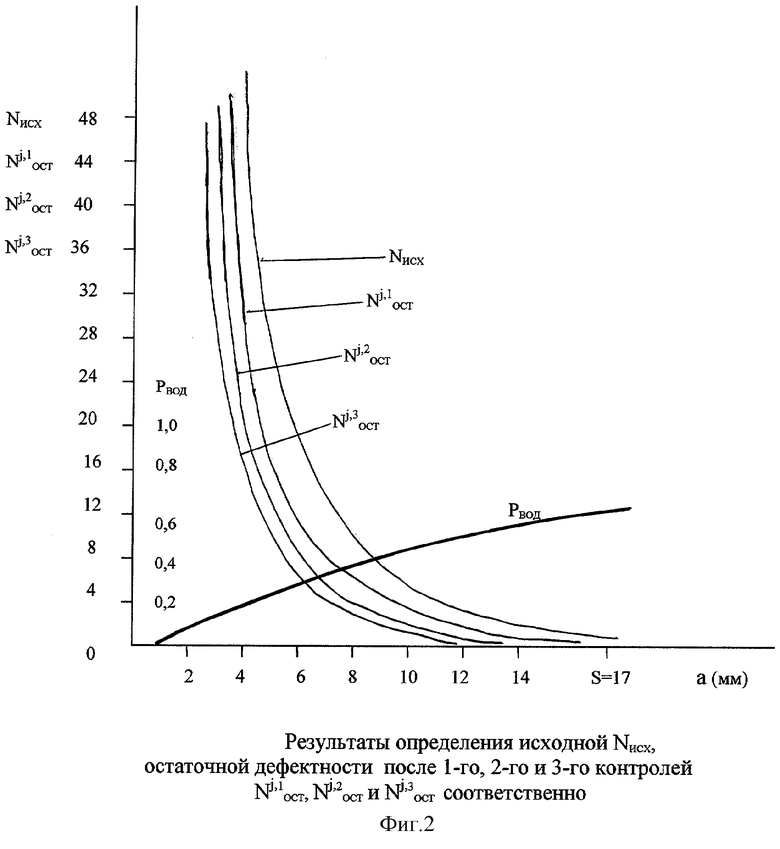

На фиг.3 приведена гистограмма выявленных дефектов при 2-м контроле.

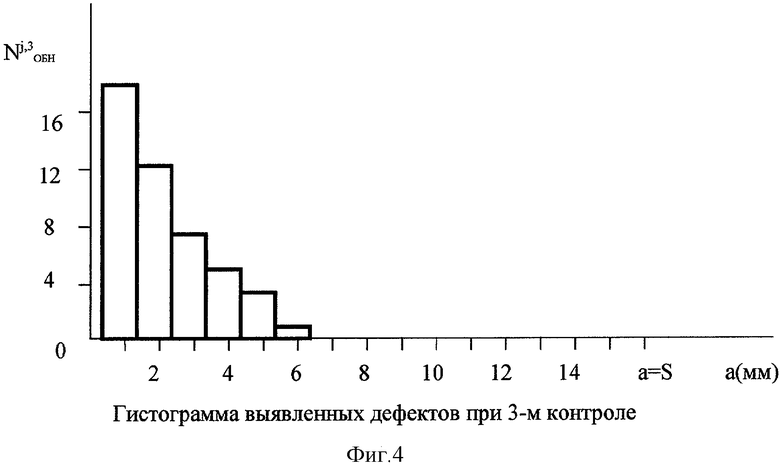

На фиг.4 приведена гистограмма выявленных дефектов при 3-м контроле.

Предложенный способ (в любом из своих вариантов) осуществляется следующим образом.

Для определения достоверности применяемого метода НК Pj и предельной выявляемости дефектов Pnj (последней для третьего варианта осуществления предложенного способа) требуется выполнить следующие операции:

- изготавливают тест-образец, содержащий расположенные случайным образом дефекты, проводят контроль этого тест-образца тем методом НК, которым впоследствии будет осуществлена диагностика контролируемого изделия

- тест-образец изготавливают в форме контролируемого изделия или его наиболее ответственной части из того же материала и по той же технологии и он содержит три группы дефектов:

а) дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров критических для изделия в режиме эксплуатации дефектов;

б) дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении дефектов до размеров дефектов, допустимых при эксплуатации;

в) дефекты, размеры которых лежат в интервале от размеров минимальных, доступных для выявления дефектов, до размеров дефектов, допустимых при изготовлении (допустимо, чтобы верхняя граница интервала превышала размеры дефектов, допустимых при изготовлении).

При этом первые два типа дефектов имитируют дефекты эксплуатационной природы, а третьего типа - технологической.

Далее для определения достоверности применяемого метода НК Рj требуется выполнить следующие действия:

- проводят контроль изготовленного тест-образца выбранным методом неразрушающего контроля, результаты контроля сравнивают с реальными дефектами, заложенными в тест-образец, для каждого типоразмера дефекта;

- определяют соотношение "число обнаруженных дефектов NОБН к числу заложенных дефектов NЗАЛ", которое характеризует вероятность обнаружения данного типоразмера дефекта РВОД;

- по результатам контроля строят кривую вероятности выявляемости дефектов для данного изделия данным методом НК в зависимости от типоразмера дефектов, аппроксимируя наиболее близко описывающим экспериментальные результаты контроля уравнением, строят идеальную кривую, характеризующую стопроцентную выявляемость дефектов;

- о достоверности выбранного метода НК для данного изделия Pj судят по тому, насколько близко подходит экспериментальная кривая к идеальной кривой, при этом:

а) по части кривой вероятности выявления дефектов, лежащей между размером дефектов, допустимых при эксплуатации, и размером критических для изделия в режиме эксплуатации дефектов, судят о достоверности выбранного метода НК для исследуемой детали в области дефектов, важных для безопасности эксплуатации изделия;

б) по части кривой, лежащей между размером допустимых при изготовлении дефектов до размера дефектов, допустимых при эксплуатации, судят о достоверности выбранного метода НК для исследуемой детали в области дефектов, важных для надежности;

в) по части кривой, лежащей между размером минимальных доступных для выявления дефектов и размером допустимых при изготовлении дефектов, судят о достоверности выбранного метода НК для исследуемой детали в области дефектов, важных для качества изготовления.

А для определения предельной выявляемости дефектов Pnj требуется выполнить следующие действия:

- проводят многократный контроль исследуемого тест-образца выбранным методом НК, причем каждый последующий контроль осуществляется новым оператором, а количество контролей определяют из условия, что очередные, как минимум, два оператора не обнаружили ни одного нового дефекта по сравнению с предшественниками;

- характеристики дефектов, установленные неразрушающим контролем, сравнивают с характеристиками заложенных дефектов, а результаты всех выполненных контролей последовательно представляют в виде кривых зависимости Рводk от характеристических размеров дефекта, где Рводk - это суммарная вероятность обнаружения дефекта соответствующего типоразмера выбранным методом НК проведенного числом операторов НК, равным k, определяемая как отношение суммы обнаруженных хотя бы один раз в результате k-го количества проведенных контролей дефектов данного типа к числу заложенных в тест-образец дефектов данного типа;

- контроль прекращают при наличии кривой, положение которой на графике не изменяется с каждым последующим контролем, и полученную кривую считают характеризующей предельную выявляемость дефектов выбранным методом НК Pn вод;

- строят идеальную кривую, характеризующую стопроцентную выявляемость дефектов, а о предельной выявляемости дефектов выбранным методом НК для контролируемого изделия судят по тому, насколько близко подходит кривая Pn вод к идеальной кривой

Далее для осуществления предложенного способа проводят n соответствующих НК (n≥2), определяя после каждого НК количество дефектов, попавших в определенный интервал их размеров j-Nj,i, после чего осуществляют залечивание дефектов, выявленных на очередном НК. В случае, если остаточная дефектность изделия определяется в соответствии со вторым или третьим вариантами осуществления предложенного способа, то нет необходимости в определении количества дефектов, попавших в определенный интервал их размеров j после каждого НК, достаточно определить его только после первого НК - Nj,1.

А в качестве меры остаточной дефектности изделия после n НК выбирают количество дефектов, попадающих в определенный интервал размеров j, остающихся в изделии после n-го НК и соответствующего залечивания дефектов. По первому варианту осуществления предложенного способа оно рассчитывается как

По второму варианту осуществления предложенного способа оно рассчитывается как  А по третьему варианту осуществления предложенного способа сначала определяют не выявленное данным методом НК количество остаточных дефектов как

А по третьему варианту осуществления предложенного способа сначала определяют не выявленное данным методом НК количество остаточных дефектов как  а количество дефектов, попадающих в определенный интервал размеров j, остающихся в изделии после n-го НК и соответствующего залечивания дефектов, в свою очередь рассчитывается как

а количество дефектов, попадающих в определенный интервал размеров j, остающихся в изделии после n-го НК и соответствующего залечивания дефектов, в свою очередь рассчитывается как

Возможность осуществления предложенного способа (на основе первого варианта его осуществления) может быть проиллюстрирована на следующем примере:

Требуется определить остаточную дефектность стального трубопровода после трех контролей неразрушающим ультразвуковым методом дефектоскопом УД-2-12. Первый контроль проводят на стадии изготовления, второй контроль - перед началом эксплуатации, третий - после гидроиспытаний и пробной эксплуатации трубопровода.

Решение поставленной задачи проводится в 4 этапа:

- Сначала проводят первый контроль трубопровода. Результаты контроля представляют в виде гистограммы Nj,1 от j на фиг.1.

- Затем определяют достоверность использованного метода НК в виде зависимости вероятности обнаружения дефекта Pj от принадлежности дефекта к той или иной группе их размеров j (см. кривую 1 на фиг.2).

- По результатам первого НК и вероятности обнаружения дефекта Pj определяют исходную дефектность трубопровода как  для каждой группы размеров дефектов j в виде кривой 2 на фиг.2.

для каждой группы размеров дефектов j в виде кривой 2 на фиг.2.

- Остаточное число дефектов после 1-го, 2-го, 3-го и всех последующих контролей и залечивания всех выявленных дефектов определяют исходя из выражения  Результаты показаны соответственно в виде кривых 3, 4, 5 на фиг.2.

Результаты показаны соответственно в виде кривых 3, 4, 5 на фиг.2.

На фиг.3 и 4 показаны гистограммы выявления дефектов  и

и  , построенные соответственно по результатам 2-го и 3-го контролей.

, построенные соответственно по результатам 2-го и 3-го контролей.

Аналогичными графиками и гистограммами также в принципе легко могут быть пояснены и остальные два возможных варианта реализации предложенного способа. Единственное, что можно сказать на этот счет в отношении этих двух вариантов, что для них не требуется определять количество дефектов, попавших в определенный интервал их размеров j после каждого НК, достаточно определить его только после первого НК - Nj,1.

Предложенный способ в каждом отдельном варианте его реализации позволяет существенно повысить достоверность и упростить процедуру определения остаточной дефектности в изделии после нескольких НК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2004 |

|

RU2265237C1 |

| СПОСОБ ДОВЕДЕНИЯ ИЗДЕЛИЯ ДО ЗАДАННОГО УРОВНЯ КАЧЕСТВА, НАДЕЖНОСТИ И БЕЗОПАСНОСТИ С УЧЕТОМ МЕТОДИКИ КОНТРОЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2296986C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ИЗДЕЛИЯ ПО ДОСТОВЕРНОЙ И ВЕРОЯТНОСТНОЙ ЧАСТЯМ ОСТАТОЧНОЙ ДЕФЕКТНОСТИ | 2003 |

|

RU2243586C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСХОДНОЙ И ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ | 2003 |

|

RU2254562C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОЙ ВЫЯВЛЯЕМОСТИ ДЕФЕКТОВ МЕТОДОМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2243547C2 |

| СПОСОБ ОЦЕНКИ КВАЛИФИКАЦИИ ОПЕРАТОРА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ В ОБЛАСТИ ДЕФЕКТОВ, ВАЖНЫХ ДЛЯ БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ ИЗДЕЛИЯ | 2003 |

|

RU2243549C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕРОЯТНОСТИ ОБНАРУЖЕНИЯ ДЕФЕКТОВ, ИСХОДНОЙ И ОСТАТОЧНОЙ ДЕФЕКТНОСТИ С ИСПОЛЬЗОВАНИЕМ РЕЗУЛЬТАТОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2243585C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОСТОВЕРНОСТИ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ (НК) ДЕФЕКТОВ, ОПРЕДЕЛЯЮЩИХ КАЧЕСТВО ИЗГОТОВЛЕНИЯ, НАДЕЖНОСТЬ И БЕЗОПАСНОСТЬ ЭКСПЛУАТАЦИИ ИЗДЕЛИЯ | 2003 |

|

RU2243565C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ БЕЗОТКАЗНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2005 |

|

RU2301992C2 |

| СПОСОБ ОЦЕНКИ ГАММА-ПРОЦЕНТНОГО РЕСУРСА ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ СО СКРЫТЫМИ ДЕФЕКТАМИ | 2013 |

|

RU2518409C1 |

Данные изобретения относятся к неразрушающему контролю (НК) в процессе изготовления, монтажа и эксплуатации изделий. Данные изобретения направлены на повышение достоверности и упрощение процедуры определения количества дефектов, остающихся в изделии после нескольких НК. Способ определения остаточной дефектности изделия после двух и более НК заключается в том, что определяют достоверность применяемого метода НК Рj по вероятности выявления дефектов, лежащих в определенных интервалах их размеров j=1...m, проводят n НК, где n≥2, при этом после каждого неразрушающего i-го контроля определяют количество дефектов, попавших в определенный интервал их размеров j-Nj,i, затем осуществляют залечивание дефектов, выявленных на данном НК, а количество дефектов, попадающих в определенный интервал размеров j, остающихся в изделии после n-го НК и соответствующего залечивания дефектов, определяют расчетным путем. При определении остаточной дефектности изделия в соответствии со вторым или третьим вариантами осуществления предложенного способа достаточно определить его только после первого НК - Nj,1. При определении остаточной дефектности изделия в соответствии с третьим вариантом осуществления предложенного способа определяют также предельную выявляемость дефектов Рпj применяемым методом НК. 3 н.п. ф-лы, 4 ил.

а количество дефектов, попадающих в определенный интервал размеров j, остающихся в изделии после n-го НК и соответствующего залечивания дефектов, определяют как

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2006813C1 |

| SU 1389422 А, 27.02.1996 | |||

| Сопособ неразрушающего контроля прочности изделий | 1974 |

|

SU606124A1 |

| СТЕПНОВ М.Н | |||

| "Статистические методы обработки результатов механических испытаний" Справочник, М.: "Машиностроение", 1985, стр.74-78 | |||

| "Статистические методы обработки эмпирических данных" Рекомендации, М.: "Издательство стандартов", 1978, стр.84-85 | |||

| Способ контроля прочности конструкции | 1982 |

|

SU1017957A1 |

Авторы

Даты

2005-10-27—Публикация

2004-02-20—Подача