Изобретение относится к обеспечению безопасной эксплуатации трубопроводов длительной эксплуатации в нефтяной и газовой промышленности. Определение остаточного ресурса длительно эксплуатируемых трубопроводов является важным аспектом для обеспечения безопасности их эксплуатации.

Известно, что функционирование трубопроводных сооружений зависит от надежности линейной части - стенки трубопровода. Считается, что отказы в работе трубопровода в большинстве случаев связаны с коррозионной и механической усталостью металла трубы, местной потерей устойчивости, прочности и герметичности стенки трубы. Формирование отказов, как правило, связано с возникновением и развитием дефектов, обусловленных комплексом различных причин конструктивного, технологического и эксплуатационного характера. Основной задачей диагностирования технического состояния действующих трубопроводов является обнаружение возникающих неисправностей, оценка возможности и сроков дальнейшей эксплуатации трубопровода при наличии указанных повреждений и разработка рекомендаций по устранению выявленных неисправностей.

Известны способы диагностики трубопроводов [1], когда определяются наиболее подверженные износу участки, а испытанием образцов определяются прочностные и пластические свойства, ударная вязкость основного металла и сварных соединений.

Недостатком такой оценки остаточного ресурса длительно эксплуатируемых трубопроводов является отсутствие оценки состояния наименее подверженных износу участков трубопровода.

Известен также [2] способ определения остаточного ресурса металла труб магистрального трубопровода. Такой способ включает контроль неразрушающими методами, изготовление образцов, проведение механических испытаний и определение остаточного ресурса. При этом трубы распределяют в партию одной марки стали, одного диаметра и толщины стенки, отбирают от партии трубы с максимальными диаметрами, выбирают из них неразрушающими методами контроля трубу с максимальными средними значениями твердости и коэрцитивной силы для изготовления образцов и проведения механических испытаний двух равных групп образцов, одну из которых предварительно подвергают термообработке, а остаточный ресурс достижения нормативных значений механических свойств металла труб определяют расчетным путем.

Основным недостатком данного способа является косвенный характер определения остаточного ресурса и связанные с ним значительные погрешности.

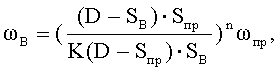

Известен также способ оценки остаточного ресурса трубопроводов [3], выбранный в качестве прототипа, по которому из прямолинейного участка контролируемого трубопровода вырезают образец и определяют объемную долю ωпр пор в металле этого участка, измеряют геометрические параметры трубопровода на его прямолинейном участке и объемную долю пор ωв в наиболее напряженном участке колена трубопровода, по которым судят о ресурсе самого трубопровода. При этом параметр ωв определяется по формуле:

где

D- наружный диаметр трубопровода;

SB и Sпр - толщина стенки на участке колена и прямолинейном участке соответственно;

n - характеристика механических свойств материала трубопровода, равная показателю степени в уравнении длительной прочности;

1<K<2 - коэффициент, зависящий от радиуса трубы;

ωв - объемная доля пор верхушки колена.

Недостатком прототипа является низкая представительность способа и взаимосвязанное с ней отсутствие оценки остаточного ресурса наименее подверженных износу участков трубопровода. Недостатком прототипа является также низкая точность вышеприведенного способа. При наступлении предельного состояния объект не удовлетворяет эксплуатационным требованиям, и дальнейшая эксплуатация его недопустима. Этот момент определяется потерей несущей способности наименее подверженной износу стенки трубопровода.

По сравнению с прототипом, где сопоставляются друг с другом образцы, взятые из наиболее подверженных износу участков и наименее подверженных износу, и последний участок принят за эталон, в заявляемом способе исследуются образцы из любого участка исследуемого трубопровода. Остаточный ресурс наименее подверженного износу участка трубопровода, как правило, выше, чем ресурс остальной его части, что может ввести в заблуждение эксплуатирующую трубопровод организацию. Диагностика в том числе наименее подверженной износу части трубопровода позволяет на ранней стадии износа всего трубопровода с большой степенью вероятности предсказать его остаточный ресурс. Предлагаемый способ позволяет определить остаточный ресурс длительно эксплуатируемого трубопровода с учетом старения и усталости металла стенки трубопровода. При этом предлагаемый способ не заменяет способы диагностики наиболее подверженных износу участков трубопровода, а является дополнением для оценки работоспособности трубопровода в целом с учетом и наименее подверженных износу участков трубопровода. Более того, диагностика трубопроводов с точки зрения величины пористости материала трубопроводов, заявленная в прототипе, не обладает высокой точностью в силу косвенной оценки.

Задачей предлагаемого технического решения является определение остаточного ресурса длительно эксплуатируемых трубопроводов (сроков наступления предельного состояния) с учетом деградации механических свойств металла трубопроводов, подверженных действию различных долговременных нагрузок.

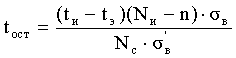

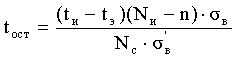

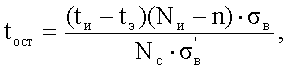

Поставленная задача решается тем, что способ определения остаточного ресурса длительно эксплуатируемых трубопроводов, по которому из контрольного участка вырезают образцы из наименее подверженных износу участков трубопровода, при этом половину подготовленных образцов подвергают отжигу, а вторую половину оставляют в исходном состоянии, при этом обе части образцов - исходный (отожженный) и неотожженный - подвергают испытаниям (статическим и усталостным) и проводят сравнительный анализ, а по результатам испытаний определяют по формуле остаточный ресурс:

,

,

где

tи - время разрушения исходного (отожженного) образца, лет;

tэ - время эксплуатации трубопровода до проведения испытаний, лет;

n - количество циклов нагрузок, которым металл подвергается за время эксплуатации;

Nc - количество циклов к моменту разрушения состаренного (неотожженного) образца;

Nи - количество циклов к моменту разрушения исходного (отожженного) образца;

- предел прочности металла трубы, бывшей в эксплуатации;

- предел прочности металла трубы, бывшей в эксплуатации;

σв - предел прочности металла в исходном (отожженном) состоянии.

Способ реализуется следующим образом.

При необходимости определения остаточного ресурса длительно эксплуатируемого трубопровода вырезают наименее подверженный износу участок стенки трубопровода, из которого изготавливают две партии образцов. Одну партию подвергают рекристализационному отжигу с целью снятия эффекта старения, т.е. имитируют исходное состояние металла, вторую партию оставляют в первоначальном состоянии. Обе партии подвергают испытаниям для последующего сравнения результатов. Образцы подвергают испытаниям на статическое растяжение и на усталость металла методом циклического нагружения (консольного или чистого изгиба). При этом частота колебания нагрузки не должна быть более 40…50 циклов в минуту, а амплитуда подбирается с учетом максимального напряжения, которое может возникнуть в реальных условиях эксплуатации. Нагружение образцов производят до их разрушения.

По результатам испытаний стандартными методами статического растяжения определяют предел прочности металла трубы, бывшей в эксплуатации  и предел прочности металла в исходном (отожженном) σв образце.

и предел прочности металла в исходном (отожженном) σв образце.

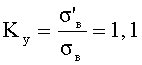

По этим данным определяют коэффициент упрочнения Ку

.

.

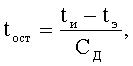

Остаточный ресурс tост определяют как время дальнейшей безопасной эксплуатации трубопровода.

где

- tэ - время эксплуатации трубопровода до проведения испытаний, лет;

- tи - время разрушения исходного (отожженного) образца, лет.

При этом:

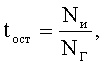

где Nи - количество циклов к моменту разрушения исходного (отожженного) образца;

NГ - количество циклов, который испытывает за 1 год.

Применительно к газопроводам рекомендуется принять NГ=500 циклов в год;

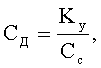

СД - коэффициент деформационного старения, который определяется по формуле:

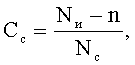

где Сс - степень «старения» металла, определяется по формуле:

где n - количество циклов нагрузок, которым металл подвергается за время эксплуатации.

Nc - количество циклов к моменту разрушения состаренного (неотожженного) образца.

Тогда находим tост

.

.

Предлагаемый способ технического решения прошел апробацию на газопроводах системы газоснабжения ОАО «Газ-сервис» г.Уфа. При этом испытывались подземные газопроводы, проложенные в черте города и прослужившие различные сроки.

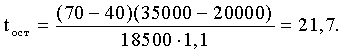

Ниже приводится наиболее типичный пример определения остаточного точного ресурса газопровода, эксплуатируемого в течение 40 лет из стали марки 17ГС.

Экспериментально полученные значения параметров для расчетов:

Таким образом, в тяжелых условиях эксплуатации (при наличии циклических нагрузок) газопровод сохраняет работоспособность как минимум еще в течение 20 лет.

Предлагаемый способ позволяет определить остаточный ресурс длительно эксплуатируемого трубопровода с учетом деградации механических свойств (старения и усталости) металла стенки трубопровода. При этом предлагаемый способ не заменяет способы диагностики наиболее подверженных износу участков трубопровода, а является дополнением для оценки работоспособности трубопровода в целом с учетом и наименее подверженных износу участков трубопровода.

Определение остаточного ресурса длительно эксплуатируемых трубопроводов повышает надежность их эксплуатации, предупреждает катастрофические разрушения на неожиданных, внешне не имеющих дефектов участках, позволяет в плановом порядке поддерживать ресурс важнейших объектов, таких как трубопроводные системы.

Список использованных источников

1. Шумайлов А.С. Гумеров А.Г., Молдованов О.И. Диагностика магистральных трубопроводов. М.: Недра, 1992. - 251 с.

2. Будзуляк Б.В. и др. Способ определения остаточного ресурса металла труб магистрального трубопровода, предназначенных для повторного использования. Патент RU 2226681 от 19.08.2202.

3. Куманин В.И. и др. Способ оценки остаточного ресурса паропроводов. А.с. СССР №1460658 от 12.03.87 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДА | 2016 |

|

RU2654154C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК НАСОСНЫХ ШТАНГ НЕФТЕДОБЫВАЮЩИХ СКВАЖИН | 2014 |

|

RU2572402C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2339018C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ТРУБОПРОВОДОВ | 2013 |

|

RU2536783C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИСХОДНЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2005 |

|

RU2290620C1 |

| СПОСОБ МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2649081C1 |

| СПОСОБ ИСПЫТАНИЯ ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ВНУТРИ ЗАЩИТНОГО ФУТЛЯРА | 2010 |

|

RU2446338C2 |

| Способ определения критической температуры хрупкости стали по сечению стенки объекта | 2017 |

|

RU2651632C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2221231C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

Изобретение относится к обеспечению безопасной эксплуатации трубопроводов длительной эксплуатации в нефтяной и газовой промышленности. Сущность: из контролируемого участка вырезают образцы, свидетельствующие о ресурсе трубопровода. Образцы вырезают из наименее подверженных износу участков трубопровода, причем половину образцов подвергают отжигу, а вторую половину оставляют в исходном состоянии. Обе части образцов - исходный (отожженный) и неотожженный - подвергают испытаниям (статическим и усталостным) и проводят сравнительный анализ, а по результатам испытаний определяют по формуле остаточный ресурс. Технический результат: определение остаточного ресурса длительно эксплуатируемых трубопроводов с учетом деградации механических свойств металла трубопроводов, подверженных действию различных долговременных нагрузок.

Способ определения остаточного ресурса трубопроводов, по которому из контролируемого участка вырезают образцы, свидетельствующие о ресурсе трубопровода, отличающийся тем, что образцы вырезают из наименее подверженных износу участков трубопровода, причем половину образцов подвергают отжигу, а вторую половину оставляют в исходном состоянии, при этом обе части образцов - исходный (отожженный) и неотожженный - подвергают испытаниям (статическим и усталостным) и проводят сравнительный анализ, а по результатам испытаний определяют по формуле остаточный ресурс

где tи - время разрушения исходного (отожженного) образца, лет;

tэ - время эксплуатации трубопровода до проведения испытаний, лет;

n - количество циклов нагрузок, которым металл подвергается за время эксплуатации;

Nc - количество циклов к моменту разрушения состаренного (неотожженного) образца;

Nи - количество циклов к моменту разрушения исходного (отожженного) образца;

- предел прочности металла трубы, бывшей в эксплуатации;

- предел прочности металла трубы, бывшей в эксплуатации;

σв - предел прочности металла в исходном (отожженном) состоянии.

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТОНКОСТЕННЫХ ОБОЛОЧЕК ИЗ РЕЗЕРВУАРНЫХ И ТРУБНЫХ СТАЛЕЙ | 2002 |

|

RU2234079C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2339018C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДА | 2000 |

|

RU2194967C2 |

| Клеть для поперечной раскаткиТРуб | 1979 |

|

SU818678A1 |

Авторы

Даты

2011-02-27—Публикация

2009-07-20—Подача