Предлагаемое изобретение относится к области производства взрывчатых веществ, а именно к производству непрерывным способом баллиститного пороха.

Известен шнековый способ изготовления баллиститного пороха, состоящий из технологических операций, выполняемых на специальном оборудовании, разработанном с учетом физико-механических и реологических свойств пороховой массы, связанных между собой транспортными линиями Смирнов Л.А. "Оборудование для производства баллиститных порохов по шнековой технологии и зарядов из них". - М.: МГАХМ, 1997 с.51-57 / Под ред. Забелина Л.В., взятый авторами за прототип.

Однако существующий способ - прототип имеет ряд серьезных недостатков:

- наличие чрезвычайно опасной операции - вальцевания, в конечный период которой возможно уменьшение механической прочности порохового полотна, увеличение неоднородности, диссипативный разогрев и термическое разложение нитроэфиров, что нередко приводит к вспышкам, аварийным ситуациям и потерям дорогостоящего сырья;

- каждая технологическая операция выполняется в отдельном аппарате с индивидуальными электроприводом и системой теплоподвода, находящемся в отдельном помещении, что приводит к увеличению производственных площадей, трудо-, тепло- и энергозатрат;

- в процессе сушки отвальцованный полуфабрикат подвергается воздействию воздуха (до 6500 м3/час) с температурой до 110°С в сушильном барабане или контактирует с разогретой до 100°С в течение 90 мин открытой поверхностью шнек-транспортной сушилки, что ведет к потере нитроэфиров из пороха, снижению его химической и термической стойкости, а также созданию в воздухе производственного помещения и окружающей среды концентраций особо вредных веществ, во много раз превышающих предельно допустимые нормы, например, ПДК нитроглицерина в воздухе рабочей зоны - 0,02 мг/м3;

- необходимость создания дополнительных транспортных связей между зданиями и устройствами, технологическими аппаратами (ленточные, шнековые транспортеры, элеваторы, пневмотранспорт, автотранспорт и т.д.);

- раздробленность технологических операций и большое количество межфазных перемещений порохового полуфабриката приводит к увеличению потерь и низкому коэффициенту использования сырья и материалов.

Задачей предлагаемого изобретения является разработка экономически и технологически эффективного способа изготовления баллиститного пороха, позволяющего снизить тепло- и энерозатраты на 20-25%, трудозатраты - на 15-20%, межфазные транспортные расходы - на 40-50%, повысить коэффициент использования сырья и материалов до 90% против 50-60% при существующем способе. В предлагаемом способе изготовления достигается высокая химическая однородность массы, ее гомогенность, что ведет к улучшению физико-механических и баллистических свойств: снижается разброс значений скорости горения как внутри партии, так и между партиями. Снижение температурно-временных и механических (сдвиговых при вальцевании) воздействий на пороховую массу обеспечивает повышенную химическую стойкость и термическую стабильность пороха.

Техническим результатом изобретения является способ изготовления баллиститного пороха непрерывным методом на комплексной двухкаскадной экструзионной установке, включающий "варку" пороховой массы, отжим, уплотнение, пластификацию и гранулирование пороховой массы, резку и сушку гранул полуфабриката, повторную пластификацию и формование пороховых элементов через пресс-инструмент. При этом отжим, пластификацию, сушку и формование пороховых элементов ведут в комплексной двухкаскадной экструзионной установке. Отжим пороховой массы до остаточной влажности 2…5% осуществляется в зоне отжима верхнего экструдера через фильтрующую решетку при температуре теплоносителя 35…65°С одновременно с вакуум-отсосом технологической воды, затем проводят пластификацию пороховой массы в зонах уплотнения и пластификации верхнего экструдера при температуре теплоносителя 75…95°С и при экструзии пороховой массы через гранулирующую решетку. Выходящий из решетки экструдат режется ножом на гранулы длиной 8…10 мм и под собственным весом попадает в вакуум-сушильную камеру с дистанционным контролем верхнего и нижнего уровней гранул, где в непрерывном режиме, в псевдоожиженном слое, в течение 25…30 мин подвергается сушке горячим воздухом с температурой 60…70°С с дополнительным вакуум-отсосом избыточного воздуха до остаточного давления 0,01 МПа. Высушенные до влажности не более 0,7% пороховые гранулы поступают в нижний экструдер, где подвергаются сжатию, уплотнению, вторичной пластификации и экструзии через прессинструмент при давлении 20,0…35,0 МПа с формованием элементов требуемых типоразмеров

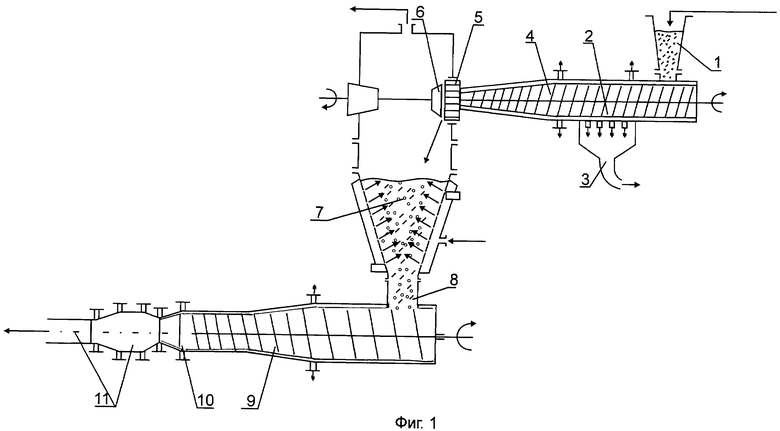

Сущность изобретения представлена на фиг.1, на которой показано, что пороховая масса после фазы «варки» поступает в приемный бункер 1 верхнего экструдера двухкаскадной установки. В зоне отжима 2 при нагнетании и уплотнении пороховой суспензии происходит механический отжим и удаление технологической воды вакуум-отсосом 3 до остаточной влажности 2…5% при температуре теплоносителя 35…65°С. В конической части 4 верхнего экструдера происходит дальнейшее уплотнение массы за счет снижения объема межвиткового пространства по ходу червячного винта, частичная пластификация за счет деформации и процессов аутогезии в пороховой массе и перемещение ее в зону экструзии через обогреваемую гранулирующую решетку 5 с отверстиями диаметром 4…6 мм при температуре теплоносителя 75…95°С. Выходящий через отверстия гранулирующей решетки экструдат режется ножом 6 на гранулы длиной 8…10 мм, которые под собственным весом поступают в вакуум-сушильную камеру в зону непрерывной сушки 7 горячим воздухом с температурой 60…70°С в течение 25…30 мин. Отсос воздуха осуществляется с помощью вакуумных насосов до давления 0,01 МПа. Размер отверстий гранулирующей решетки обеспечивает получение гранул оптимальных размеров с целью качественного проведения процесса сушки при выбранных температурно-временных режимах. Уменьшение размеров гранул ведет к повышению технологической опасности в случае чрезвычайной ситуации, например, при загорании, когда может иметь место резкое увеличение скорости нарастания давления в замкнутом объеме (dP/dt), напрямую зависящее от размеров и плотности частиц. Увеличение размеров гранул ведет к увеличению их массы и невозможности создания псевдоожиженного слоя.

При подаче горячего воздуха через перфорированную стенку вакуум-сушильной камеры навстречу поступающим гранулам в зоне сушки образуется псевдоожиженный слой, благодаря которому обеспечивается интенсивная и равномерная сушка гранул по всему объему. Процесс сушки идет в непрерывном режиме с дистанционным контролем верхнего и нижнего уровней гранул. Температурные режимы (60-70°С) позволяют осуществлять процесс сушки в течение 25-30 мин без потери нитроэфиров. Понижение температуры не обеспечивает получения требуемого содержания влаги (не более 0,7%), повышение температуры ведет к испарению нитроэфиров с поверхности гранул и неравномерности физико-химических свойств полуфабриката.

Высушенные гранулы с влажностью не более 0,7% непрерывно поступают в загрузочный бункер нижнего экструдера 8 с зонами уплотнения и окончательной пластификации 9 при температуре 75-95°С и давлении 20,0…35,0 МПа, создаваемого в зоне прессования 10 перед пресс-инструментом. Монолитная пороховая масса поступает в пресс-инструмент 11 для формования элементов требуемых типоразмеров.

Основные технологические операции, оборудование и режимы переработки баллиститного пороха по прототипу и заявленному способу представлены в таблице 1.

Основные свойства баллиститного пороха, изготовленного по заявляемому способу, представлены в таблице 2 в сравнении с порохом, изготовленным по прототипу:

Представленные в таблице 2 данные свидетельствуют о более высокой однородности пороха, изготовленного по предлагаемой технологии, а это существенно влияет на термическую стойкость и баллистические характеристики, что в целом повышает эффективность боевой установки, т.к. за счет снижения внутри- и межпартийного разброса скорости горения обеспечивается высокая точность попадания в цель одиночных и залповых выстрелов.

Таким образом, предлагаемый способ непрерывного изготовления баллиститного пороха позволяет:

- исключить наиболее опасную фазу производства - операцию вальцевания,

- совместить в одной комплексной двухкаскадной экструзионной установке несколько технологических операций, упростить технологическую схему;

- ввести дополнительный вакуум-отсос в зоне отжима пороховой массы от воды и повысить эффективность отжима;

- осуществлять непрерывную сушку гранулированного полуфабриката горячим воздухом с температурой 60…70°С в псевдоожиженном слое с вакуум-отсосом воздуха из вакуум-сушильной камеры, что повышает эффективность сушки и исключает вероятность зависания гранул в вакуум-сушильной камере;

- обеспечить повышение комплекса эксплуатационных характеристик баллиститного пороха в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ БАЛЛИСТИТНОГО ПОРОХА | 2010 |

|

RU2434831C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОХОВ И ТОПЛИВ БАЛЛИСТИТНОГО ТИПА | 2011 |

|

RU2458896C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПОРОХА | 2004 |

|

RU2260574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2011 |

|

RU2458897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОНАПОЛНЕННОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2009 |

|

RU2412925C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЛЛИСТИТНОГО АРТИЛЛЕРИЙСКОГО ПОРОХА | 2003 |

|

RU2254311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПОРОХА (ВАРИАНТЫ) | 2007 |

|

RU2382020C2 |

| Способ получения блочного топлива по "гибридной" технологии | 2022 |

|

RU2800298C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЛЛИСТИТНОГО ПОРОХА | 1996 |

|

RU2105747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2442764C1 |

Предлагаемое изобретение относится к области взрывчатых веществ, а именно к способу изготовления баллиститного пороха непрерывным методом. Способ изготовления баллиститного пороха непрерывным методом включает в себя "варку" пороховой массы, отжим, уплотнение и пластификацию, гранулирование и сушку гранул экструдата, повторную пластификацию и формование пороховых элементов требуемых типоразмеров, при этом отжим, уплотнение и предварительную пластификацию а также гранулирование экструдата ведут в верхнем экструдере комплексной двухкаскадной экструзионной установки, а в нижнем экструдере происходит уплотнение и повторная пластификация высушенных гранул за счет сжатия и уплотнения в зоне пластификации. Изобретение позволяет обеспечить безопасность технологического процесса, совместить в одной комплексной двухкаскадной установке несколько технологических операций, повысить эффективность отжима. 2 табл., 1 ил.

Способ изготовления баллиститного пороха непрерывным методом, включающий "варку" пороховой массы, отжим, уплотнение, пластификацию и гранулирование пороховой массы, резку и сушку гранул полуфабриката, повторную пластификацию и формование пороховых элементов через прессинструмент, отличающийся тем, что отжим, пластификацию, сушку и формование пороховых элементов ведут в комплексной двухкаскадной экструзионной установке, при этом отжим пороховой массы до остаточной влажности 2…5% производят в зоне отжима верхнего экструдера через фильтрующую решетку при температуре теплоносителя 35…65°С одновременно с вакуум-отсосом технологической воды, затем проводят пластификацию пороховой массы в зонах уплотнения и пластификации верхнего экструдера при температуре теплоносителя 75…95°С и при экструзии пороховой массы через гранулирующую решетку, далее выходящий из решетки экструдат режется ножом на гранулы длиной 8…10 мм и под собственным весом попадает в вакуум-сушильную камеру с дистанционным контролем верхнего и нижнего уровней гранул, где в непрерывном режиме, в псевдоожиженном слое, в течение 25…30 мин подвергается сушке горячим воздухом с температурой 60…70°С с дополнительным вакуум-отсосом избыточного воздуха до остаточного давления 0,01МПа, высушенные до влажности не более 0,7% пороховые гранулы поступают в нижний экструдер, где подвергаются сжатию, уплотнению, вторичной пластификации и экструзии через прессинструмент при давлении 20,0…35,0 МПа с формованием элементов требуемых типоразмеров.

| СМИРНОВ Л.А | |||

| Оборудование для производства баллиститных порохов по шнековой технологии и зарядов для них | |||

| - М., 1997 | |||

| RU 2055063 C1, 27.02.1996 | |||

| Фильтр для очистки природных и сточных вод | 1987 |

|

SU1519745A1 |

| ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2086524C1 |

| СПОСОБ ЗАДЕЛКИ ПРОБОИНЫ В КОРПУСЕ СУДНА | 1999 |

|

RU2160686C1 |

Авторы

Даты

2012-02-20—Публикация

2010-08-02—Подача