Изобретение относится к области ракетной техники, а именно к установке для приготовления баллиститного пороха, и может быть применено в пороховой промышленности для производства твердотопливных двигателей различных классов ракет и других изделий из баллиститного пороха.

Для приготовления баллиститного пороха используется оборудование для отжима пороховой массы от воды, вальцевания, сушки пороховой таблетки, шнекования (получения пороховых шашек).

Известны экстудеры (шнек-прессы) со специальными функциональными зонами, применяемые в производстве непожаровзрывоопасных материалов. Эти многофункциональные многосекционные шнековые аппараты с соотношением длины к диаметру от 15 до 30 и более, известные из книги «Техника переработки пластмасс» под ред. Н.И.Басова и В.Броя - М.: Химия, 1985, стр.148-152, не могут быть применены при переработке пожаровзрывоопасной массы. Во-первых, при значительных давлениях и большой длине даже двухопорные шнеки шнековых машин во время работы имеют значительные отклонения от горизонтальной оси, что при малых зазорах между шнеком и корпусом может привести к трению шнека о корпус, загоранию и взрыву пороховой массы. Во-вторых, наладка параметров процесса в какой-то одной секции аппарата крайне затруднена, поскольку изменение параметров (например, частоты вращения шнека) в одной секции ведет к изменению этого параметра в другой секции, хотя там процесс уже проходил в оптимальном режиме.

Известны устройства, применяемые в промышленности, например, описанные в книге Л.А. Смирнова «Оборудование для производства баллиститных порохов по шнековой технологии и зарядов из них» МГАХМ, Москва, 1997 год, стр.86-95, 114-118, которые приняты за прототип.

Так, в призводстве баллиститного пороха в качестве устройства для отжима пороховой массы от воды используется отжимной пресс ПО-125-1000, содержащий коническо-цилиндрический корпус с фильтрующей решеткой и водяной рубашкой и шнек соответствующего профиля: в зоне отжима - цилиндрический, в зоне прессования - конический, фильеру в виде сменной формующей кольцевой решетки и клиновым затвором. Для обеспечения выхода продукта из фильеры в виде гранул (таблеток) на конце шнека насажен многолопастной нож. В этом шнек-прессе производится отжим пороховой массы с 30…40% до 8…10% влажности.

К недостаткам данного устройства для отжима пороховой массы необходимо отнести следующие. Во-первых, наличие цельного корпуса шнека не позволяет производить точный замер между ребордами шнека и корпусом после сборки в конической и цилиндрической части, что не гарантирует величину требуемого зазора (1,5 мм) и, соответственно, безопасность эксплуатации устройства. Во-вторых, отсутствие датчиков температуры и давления не позволяет оперативно корректировать технологический процесс, что необходимо при недопустимых превышениях указанных параметров. В-третьих, жесткая связь ножевого устройства со шнеком не позволяет регулировать длину выходящих гранул (таблеток) в зависимости от частоты вращения шнека. В-четвертых, напрессованный продукт на поверхности фильеры со стороны режущего устройства гранулятора постепенно затвердевает, повышается его чувствительность к трению. Замедлить процесс образования затвердевшего слоя пороха на поверхности фильеры и одновременно снизить чувствительность его к трению возможно лишь поддержанием определенной температуры фильеры. Однако в существующем устройстве отсутствует рубашка для подачи теплоносителя. Подтверждением опасности этого узла служат случаи загорания в районе фильеры на отжимном прессе ПО-125-1000.

Применяемая в след за отжимом операция вальцевания служит для перетирания, сушки, пластификации, гомогенизации и уплотнения пороховой массы, доводя влажность ее до 3%. В качестве устройства для вальцевания применяются вальцы с двумя чугунными валками и таблетирующими кольцами для получения конечного продукта в виде таблеток. Примером такого оборудования являются вальцы завода «Большевик». Вальцы являются эффективным оборудованием для переработки пороховой массы. К их недостаткам нужно отнести наличие высокого удельного давления между валками на пороховую массу, что нередко приводит к локальному перегреву и вспышкам.

В качестве оборудования для окончательной сушки пороховой таблетки с 2…3 до 1,0…0,5% влажности применяются несколько типов сушилок, наиболее эффективной и безопасной из которых является секционная шнек-транспортная сушилка. В этой сушилке каждая секция снабжена рубашкой обогрева для подачи горячего теплоносителя. Недостатком такой сушилки являются ее значительные размеры, поскольку для осуществления процесса глубокого удаления влаги требуется большое время - не менее 40…60 мин, что вызывает необходимость установки нескольких секций. В результате, для размещения такой сушилки требуются значительные производственные площади.

В качестве пресса для прессования пороховой массы и получения ракетных зарядов и трубчатых порохов применяются формующие шнек-прессы типа Ш-34, содержащие конический шнек, корпус шнека с рубашкой, раструбный или формующий пресс-инструмент с дистанционно управляемым устройством для его крепления. Недостатком формующего шнек-пресса является отсутствие дистанционного контроля за основными параметрами процесса - температурой и давлением в наиболее опасной зоне - на выходе шкек-пресса. Отсутствие такого контроля не позволяет предотвратить загорание пороховой массы. Существующие в настоящее время в шнек-прессе предохранительные приспособления (динамически ослабленные втулки, срезные кольца) ослабляют последствия загорания и взрыва, но не предотвращают их.

Технической задачей предлагаемого изобретения является:

- повышение безопасности переработки пороховой массы баллиститного типа;

- исключение транспортных операций с пороховой массой между аппаратами;

- обеспечение дистанционного контроля за параметрами технологического процесса и возможности автоматизации процесса;

- значительное снижение требуемых площадей для размещения оборудования.

Технический результат достигается тем, что установка для приготовления баллиститного пороха содержит отжимной и формующий шнек-прессы с цилиндро-коническими шнеками, а также сушильный агрегат, корпуса шнеков в конической части выполнены отъемным. Корпуса шнеков соединены дистанционно управляемыми байонетными замками с фильерой в отжимном шнек-прессе и с прессинструментом в формующем шнек-прессе. Фильера отжимного шнек-пресса снабжена рубашкой для подачи теплоносителя с целью исключения затвердевания пороховой массы, налипшей на выходе из фильеры и контактирующей с ножевой головкой гранулятора. На выходе шнеков того и другого шнек-пресса установлены датчики давления и температуры. Сушильный агрегат установлен между отжимным и формующим шнек-прессами. Он состоит из верхней и средней секций, а также сушильной камеры, которая содержит рубашку обогрева, а по центру сушильной камеры установлен обогреваемый полый конус. В сушильной камере установлены датчики уровня и штуцер для подвода горячего воздуха. В средней секции имеется штуцер для соединения с вакуумнасосом. В верхней секции сушильного агрегата на выходе из фильеры установлен гранулятор с ножевой головкой, снабженной дистанционно регулируемым приводом.

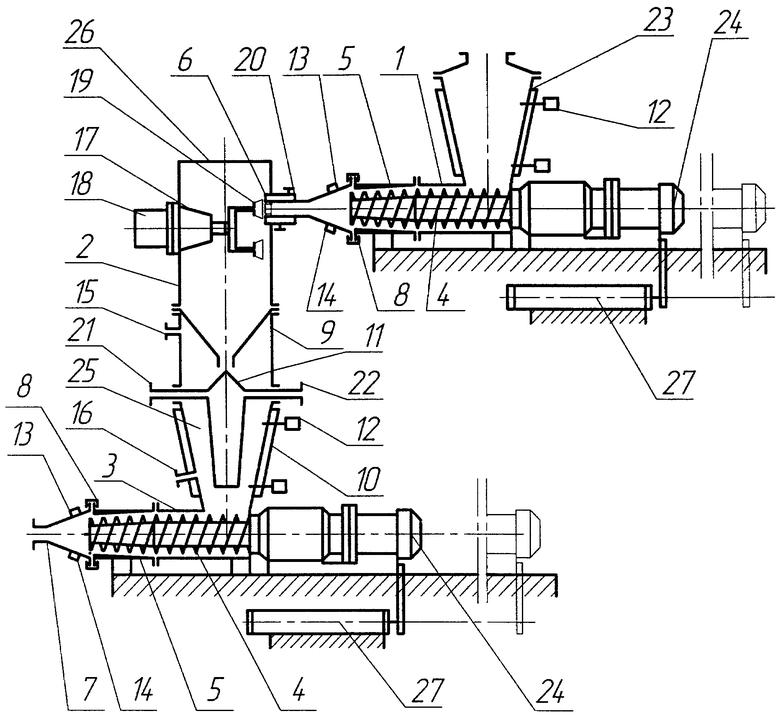

На чертеже схематично изображена установка для приготовления баллиститного пороха.

1 - отжимной шнек-пресс;

2 - сушильный агрегат;

3 - формующий шнек-пресс;

4 - шнек;

5 - отъемный корпус;

6 - фильера;

7 - прессинструмент;

8 - байонетный замок;

9 - средняя секция;

10 - рубашка обогрева;

11 - полый конус;

12 - датчик уровня;

13 - датчик давления;

14 - датчик температуры;

15 - штуцер для соединения с вакуумнасосом;

16 - штуцер для подвода горячего воздуха;

17 - гранулятор;

18 - привод гранулятора;

19 - ножевая головка;

20 - рубашка фильеры;

21 - трубопровод подвода теплоносителя;

22 - трубопровод отвода теплоносителя;

23 - бункер;

24 - привод;

25 - сушильная камера;

26 - верхняя секция;

27 - гидроцилиндр отката шнека.

Установка для приготовления баллиститного пороха состоит из отжимного шнек-пресса 1 с бункером 23, сушильного агрегата 2 и формующего шнек-пресса 3. Оба шнек-пресса снабжены цилиндро-коническими шнеками 4 с приводами 24. Со стороны конической части шнеков корпуса выполнены отъемными. Это позволяет при сборке шнек-прессов перед установкой отъемных корпусов 5 выставить и проконтролировать зазоры между цилиндрической частью шнека и корпусом. А после установки отъемных корпусов 5 проконтролировать зазоры между конической частью шнеков 4 и коническими отъемными корпусами 5. На выходе отжимного шнек-пресса 1 с помощью дистанционно управляемого байонетного замка 8 присоединяется фильера 6, которая снабжена рубашкой 20. На выходе шнек-прессов 1 и 3 установлены датчики давления 13 и датчики температуры 14. Бункер 23 выполнен с рубашкой обогрева, в нем установлены датчики уровня 12. На выходе формующего шнек-пресса 3 с помощью дистанционно управляемого байонетного замка 8 присоединяется прессинструмент 7.

Сушильный агрегат 2 состоит из верхней секции 26, средней секции 9 и сушильной камеры 25. В верхнюю секцию 26 через фильеру 6 поступает отжатая пороховая масса. На выходе из фильеры 6 с зазором установлена ножевая головка 19 гранулятора 17 с дистанционно регулируемым приводом 18. В сушильной камере 25 установлен полый конус 11, в который через трубопровод подвода 21 подается теплоноситель, а через трубопровод 22 теплоноситель отводится. Трубопроводы подачи и отвода теплоносителя в полый корпус 11 одновременно являются элементами, крепящими полый конус 11 между фланцами сушильной камеры 25 и средней секции 9. Сушильная камера 25 снабжена штуцером подвода горячего воздуха 16. Средняя секция 9 имеет штуцер для соединения с вакуумнасосом 15. Сушильная камера 25 снабжена рубашкой обогрева 10 и двумя датчиками уровня 12.

Установка работает следующим образом. В бункер 23 подается исходная пороховая масса с влажностью 30…40%. Попадая в шнек 4, масса проходит зону отжима, где большая часть влаги удаляется (в массе остается влаги до 8%). Далее в конической части шнек-пресса 1 масса уплотняется, нагревается, проходит процесс пластикации и сжатия. При этом одновременно происходит дальнейшее удаление влаги пороховой массы до 3%. Выходя из отверстий фильеры в виде шнуров, пороховая масса срезается ножевой головкой 19 гранулятора 17. В результате в сушильный агрегат 2 пороховая масса попадает в виде таблеток. Для исключения затвердевания массы, налипшей на стенку фильеры 6, в ее рубашку 20 подается теплоноситель. При неработающем формующем шнек-прессе 3, когда его привод 24 не включен, производится предварительное накопление таблеток пороховой массы в сушильной камере 25 до требуемого уровня. Эта операция позволяет обеспечить необходимое время пребывания пороховых таблеток в зоне сушки для дальнейшего удаления влаги из таблеток до 1,0…0,5% влажности. При этом теплоноситель подается в рубашку обогрева 10 и в обогреваемый полый конус 11 сушильной камеры 25. Кроме того, для интенсификации обогрева и удаления паров влаги, в нижнюю часть сушильной камеры 25 через штуцер 16 подается подогретый воздух, а через штуцер 15 средней секции 9 избыток воздуха вместе с парами влаги откачивается вакуумным насосом. При этом для повышения интенсивности испарения влаги в сушильной камере 25 поддерживается заданный уровень разрежения. После накопления таблеток в сушильной камере 25 до требуемого уровня включают привод 24 формующего шнек-пресса 3, производительность которого согласуется с производительностью отжимного шнек-пресса 1. Начинается непрерывный процесс формования пороховых элементов через прессинструмент 7. Уровень пороховой массы, необходимый для поддержания заданного времени пребывания в сушильной камере 25, контролируется датчиками уровня 12 и поддерживается регулированием оборотов привода 24 формующего шнек-пресса 3.

Благодаря наличию датчиков давления 13 и датчиков температуры 14 на выходе отжимного и формующего шнек-прессов, а также возможности регулирования этих параметров за счет автоматического изменения частоты вращения шнеков, обеспечивается поддержание давления и температуры на безопасном уровне.

После окончания технологического цикла выполняется операция дистанционной разборки. Дистанционно управляемые байонетные замки 8 открываются. Затем из отжимного шнек-пресса 1 и формующего шнек-пресса 3 шнеки 4 гидроцилиндрами отката шнека 27 выдвигаются из корпусов шнек-прессов.

Таким образом, предлагаемая установка для приготовления баллиститного пороха позволяет:

- повысить безопасность переработки пороховой массы за счет того, что фильера снабжена рубашкой, в которую подается теплоноситель; корпуса в конической части шнеков выполнены отъемными и соединены с фильерой в отжимном шнек-прессе и с прессинструментом в формующем шнек-прессе дистанционно управляемыми байонетными замками;

- обеспечить дистанционный контроль за процессом и его автоматизацию за счет того, что на выходе шнеков установлены датчики температуры и давления, на бункерах установлены датчики уровня, применены дистанционно регулируемые привода. Такой контроль и автоматическое управление также повышает безопасность процесса.

- повысить эффективность сушильного агрегата за счет сочетания подачи в него горячего воздуха, отсоса паров и избытка воздуха вакуумнасосом, а также наличия рубашки обогрева и обогреваемого полого конуса.

- исключить операции по транспортировке пороховой массы между аппаратами за счет совмещения в одно устройство отжимного шнек-пресса, сушильного агрегата и формующего шнек-пресса. Это также повышает безопасность процесса и значительно снижает требуемые производственные площади для размещения оборудования.

Установка испытана с положительными результатами в условиях производства ФГУП «НИИПМ».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛИСТИТНОГО ПОРОХА НЕПРЕРЫВНЫМ МЕТОДОМ | 2010 |

|

RU2442765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОХОВ И ТОПЛИВ БАЛЛИСТИТНОГО ТИПА | 2011 |

|

RU2458896C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2011 |

|

RU2458897C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ УТИЛИЗАЦИИ ПОРОХОВ И ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2001 |

|

RU2183605C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2219149C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И ВВОДА ПЛАВКИХ КОМПОНЕНТОВ В СМЕСИТЕЛЬ | 2008 |

|

RU2383516C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2496858C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЛЛИСТИТНОГО АРТИЛЛЕРИЙСКОГО ПОРОХА | 2003 |

|

RU2254311C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ ПЕРЕРАБОТКИ ПОРОХОВОЙ МАССЫ БАЛЛИСТИТНОГО ТИПА | 2004 |

|

RU2273626C2 |

| Способ получения блочного топлива по "гибридной" технологии | 2022 |

|

RU2800298C1 |

Изобретение относится к области ракетной техники, а именно к установке для приготовления баллиститного пороха, и может быть применено в пороховой промышленности для производства твердотопливных двигателей различных ракет и других изделий из баллиститного пороха. Установка содержит конструктивно объединенные между собой отжимной 1 и формующий 3 шнек-прессы с цилиндро-коническими шнеками 4, а также сушильный агрегат 2. Корпуса шнеков 5 в конической части выполнены отъемными и соединены с фильерой 6 в отжимном шнек-прессе 1 и с прессинструментом в формующем шнек-прессе 3, дистанционно управляемыми байонетными замками 8. Сушильный агрегат 2 установлен между отжимным 1 и формующим 3 шнек-прессами и состоит из верхней секции 26, средней секции 9 и сушильной камеры 25. Сушильная камера 25 содержит рубашку обогрева 10, обогреваемый полый конус 11, датчики уровня 12, штуцер для подвода горячего воздуха 16. Средняя секция 9 имеет штуцер для соединения с вакуумнасосом 15. В верхней секции 26 на выходе из фильеры 6 отжимного шнек-пресса 1 установлен гранулятор 17 с ножевой головкой 19, снабженной дистанционно регулируемым приводом 24. Устройство позволяет повысить безопасность и экономичность процесса приготовления баллиститного пороха и упростить обслуживание. 1 ил.

Установка для приготовления баллиститного пороха, содержащая отжимной и формующий шнек-прессы с цилиндро-коническими шнеками, сушильный агрегат, отличающаяся тем, что корпуса шнеков в конической части выполнены отъемными и соединены дистанционно управляемыми байонетными замками с фильерой в отжимном шнек-прессе и с прессинструментом в формующем шнек-прессе, фильера снабжена рубашкой для подачи теплоносителя, на выходе шнек-прессов установлены датчики давления и датчики температуры; сушильный агрегат установлен между отжимным и формующим шнек-прессами и состоит из верхней секции, средней секции и сушильной камеры, содержащей рубашку обогрева, обогреваемый полый конус, датчики уровня, штуцер для подвода горячего воздуха, при этом средняя секция имеет штуцер для соединения с вакуумнасосом, а в верхней секции сушильного агрегата на выходе из фильеры установлен гранулятор с ножевой головкой, снабженной дистанционно регулируемым приводом.

| СМИРНОВ Л.А | |||

| Оборудование для производства баллиститных порохов по шнековой технологии и зарядов из них | |||

| - М.: МГАХМ, 1997, с.86-95, 114-118 | |||

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2000 |

|

RU2176229C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ ПЕРЕРАБОТКИ ПОРОХОВОЙ МАССЫ БАЛЛИСТИТНОГО ТИПА | 2004 |

|

RU2273626C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЛЛИСТИТНОГО АРТИЛЛЕРИЙСКОГО ПОРОХА | 2003 |

|

RU2254311C1 |

| US 5619073 А, 08.04.1997 | |||

| DE 3523953 A1, 15.01.1987. | |||

Авторы

Даты

2011-11-27—Публикация

2010-04-29—Подача