Изобретение относится к области получения блочных топлив, предназначенных для использования в качестве источников газов и энергии в генераторах давления.

В настоящее время существуют восемь основных технологий изготовления порохов и твердых смесевых топлив. Среди них технологии на удаляемом (пироксилиновая, водно-эмульсионная) и неудаляемом (баллиститная) растворителях.

Известны способы получения пироксилинового пороха по гидропрессовой технологии, включающей следующие технологические операции:

- обезвоживание пироксилина этиловым спиртом до остаточной концентрации воды 5-20%, смешение компонентов и пластификация пироксилина тройной смесью воды, этилового спирта и диэтилового эфира при соответствующем соотношении компонентов от 1,0:5,6:7,2 до 1,0:2,7:3,0, прессование, резка пороховых элементов, экстракция растворителя, сушка, сортировка и поверхностная обработка [Патент на изобретение №2156230 от 20.09.2000, В.И. Гиндич. «Технология пироксилиновых порохов». Казань. 1995. 391 с.];

- обезвоживание пироксилина, пластификация, прессование, резка, удаление растворителя и порообразователя, сушка [Патент на изобретение №2340585 от 10.12.2008];

- смешение нитратов целлюлозы, летучего растворителя-пластификатора, стабилизатора химической стойкости, формование пороховых элементов, удаление растворителя экстракцией водой, сушка,

сортировка, поверхностная обработка элементов, комплектация партий [Патент на изобретение №2165402 от 20.04.2001].

По данным способам невозможно изготовить составы на основе гигроскопичного перхлората аммония, применение которого исключает получение массы в водной среде и длительную фазу экстракции растворителя в воде ввиду высокой растворимости перхлората аммония. К тому же, при изготовлении по пироксилиновой технологии наблюдается большая усадка пороховых элементов.

Авторами изобретений [Патенты: №2451652 от 27.05.2012 г., №2522642 от 20.07.2014 г., №2527781 от 10.09.2014 г.] предложены водно-дисперсионные способы получения сферических порохов, заключающиеся в приготовлении нитратцеллюлозного порохового лака в водной среде, эмульгировании при введении защитного коллоида - клея мездрового, обезвоживании частиц при введении сернокислого натрия, перемешивании и отгонке растворителя из лаковых элементов. Данные способы предполагают получение пороховых элементов только сфероидальной и дискообразной форм. Однако, по данным способам невозможно приготовить крупно дисперсные (d ≥ 3,0 мм) пороховые составы, содержащие гигроскопичные компоненты.

Известны способы получения баллиститных порохов, включающие смешение компонентов («варка» пороховой массы), отжим воды из пороховой массы, пластификацию в смесителе и прессование элементов [Патенты на изобретения №2254311 от 20.06.2005 г., №2442765 от 20.02.2012 г.]. Фаза «варки» пороховой массы, содержащей нитроглицерин, по данным способам происходит в водной среде, что также не дает возможности изготовления составов, содержащих гигроскопичные компоненты. Эти способы предлагают изготовление составов только на неудаляемом пластификаторе. Поэтому они не подходят для получения топлив на термопластичном связующем, которое пластифицируется только в присутствии удаляемого и неудаляемого растворителей.

В отличие от баллиститной технологии кордитная предусматривает использование смесевого пластификатора: неудаляемого (нитроглицерин) и удаляемого (ацетона), который в последствии удаляется из пороховых элементов [М.А. Фиошина, Д.Л. Русин. «Основы химии и технологии порохов и твердых ракетных топлив». М.: РХТУ им. Д.И. Менделеева. 2001. 307 с]. Однако в России кордитная технология не нашла широкого применения при изготовлении порохов в связи с повышенной опасностью работы с ацетоном.

Наиболее близким техническим решением (прототипом) является способ приготовления топливных масс и формирование изделий смесевых твердых топлив методом проходного прессования, включающий операции смешения компонентов в периодически действующих мешателях типа Вернер-Пфлейдерер при температуре 40-60°С, вальцевания, формования под вакуумом на аппарате ПГФ-200, либо на гидравлическом прессе или шнек-прессе при температуре 75-80°С и давлении 15-20 МПа, резки, отверждения при температуре не более 80°С и давлении 2-3 МПа, охлаждения изделий [М.А. Фиошина, Д.Л. Русин. «Основы химии и технологии порохов и твердых ракетных топлив». М.: РХТУ им. Д.И. Менделеева. 2001. 307 с].

Недостатками прототипа являются:

- наличие опасной стадии вальцевания порошкообразной топливной массы и получения из нее полотна;

- длительность операции отверждения изделий смесевого твердого топлива, которая может достигать 25 суток;

- невозможность изготовления топлив на инертном полимерном связующем, которое пластифицируется только в присутствии удаляемого растворителя и неудаляемого пластификатора.

Технической задачей настоящего изобретения является разработка способа получения блочного топлива на основе водорастворимых компонентов и инертных термопластичных связующих.

Решение технической задачи осуществляется за счет того, что способ получения блочного топлива по «гибридной» технологии, включающий операции смешения компонентов в мешателе типа Вернер-Пфлейдерер, формования на шнек-прессе, резки на элементы, отличается тем, что смешение компонентов осуществляют в четыре стадии с одновременной пластификацией связующего этиловым спиртом и дибутилфталатом или дибутилсебацинатом при модуле по растворителю 0,10-0,14 мас.ч. на 1 мас.ч. общей массы состава, модуле по пластификатору 0,04-0,05 мас.ч. на 1 мас.ч. общей массы состава, проводят трех- или четырехкратную фильтрацию при температуре 50-80°С на гидравлическом прессе и шнек-прессе, сушку элементов при температуре 40-60°С в течение 12-24 часов, сортировку, мешку и бронировку элементов блочного топлива известным способом.

Смешение компонентов в четыре стадии обеспечивает безопасность загрузки и перемешивания состава. Ввод легколетучего удаляемого и неудаляемого растворителей-пластификаторов во время операции смешения компонентов и пластификации массы позволяет изготавливать пороховые составы и топлива на основе инертных полимерных связующих, пластифицирующихся только при действии смешанного растворителя.

Операция фильтрации вместо вальцевания снижает опасность процесса изготовления. Во время этой операции происходит дальнейшая пластификация массы под действием давления и температуры, равномерное распределение в ней наполнителей и уплотнение массы за счет ликвидации закапсулированных газовых включений, что не требует дополнительного вакуумного оборудования, в отличие от прототипа. Также во время фильтрации массы и прессования фильтрата происходит частичное удаление летучего растворителя, что заметно снижает время сушки готовых изделий.

Снижение температуры менее 50°С во время первой и второй фильтрации не приведет к пластификации связующего, равномерному течению топливной массы через фильеру и формированию эластичных шнуров. Повышение температуры более 70°С во время двух первых фильтраций опасно, поскольку на этом этапе в топливной массе содержится большое количество этилового спирта (от 1,5 до 14 мас. %). На третьей и четвертой фильтрации в топливной массе содержится не более 1,5 мас. %, в связи с этим вязкость массы увеличивается. Поэтому повышение температуры до 80°С во время третьей и четвертой фильтрации обеспечивает требуемые вязкость масс, давление фильтрации и безопасность ведения процесса.

Температура 40-60°С во время операции сушки позволяет удалить с поверхности и из объема элементов блочного топлива этиловый спирт до содержания не более 0,3 мас. %. Во время сушки менее 12 часов не достигается требуемое содержание остаточного растворителя. Увеличение времени сушки более 24 часов не целесообразно, т.к. дальнейшего снижения содержания спирта в элементах топлива не происходит. Снижение температуры сушки менее 40°С не позволит удалить этиловый спирт из объема элементов до требуемого содержания (не более 0,3 мас. %), поскольку летучесть данного растворителя при этой температуре низкая. При температуре сушки более 60°С удаление растворителя происходит только с поверхности гранул.

Получение блочного топлива по «гибридной» технологии проводят следующим образом.

Пример 1. Операция смешения и пластификации.

В мешатель типа Вернер-Пфлейдерер, оснащенный обогреваемой рубашкой, при температуре 50°С вводят компоненты в четыре стадии с перемешиванием на каждой стадии: на первой стадии - связующее и сыпучие инертные компоненты (технологические добавки) в течение 8 минут, на второй - жидкие компоненты (пластификатор и технологические добавки), 1/3 часть окислителя и 1/3 часть удаляемого растворителя (этилового спирта) в течение 30 минут, на третьей - 1/3 часть окислителя и 1/3 часть растворителя в течение 30 минут, на четвертой - оставшиеся части окислителя и растворителя в течение 45 минут.

Операция фильтрации.

Полученную массу двухкратно пропускают через гидравлический пресс с обогреваемым корпусом при температуре 50°С. При этом используют фильеру с диаметром отверстий 4 мм. После первой фильтрации полученные шнуры (первичный фильтрат) режут на элементы длиной от 4 до 10 мм, которые повторно направляют в гидропресс на вторую фильтрацию. При этом элементы снова смешивают в единую массу и прессуют на шнуры (вторичный фильтрат), которые режут на элементы аналогичной длины. Их направляют на провялку и сушку до содержания остаточного растворителя не более 1,5 мас. %. Затем вторичный фильтрат одно- или двукратно пропускают через шнек-пресс с обогреваемым корпусом при температуре 50°С с целью повышения кажущейся плотности блочного топлива. Полученные шнуры режут на элементы и направляют на операцию формования.

Операция формования.

Вторичный фильтрат подвергают смешению, прессованию и экструзии при температуре 70°С на шнек-прессе с обогреваемым корпусом. Получают трубки наружным диаметром 10-30 мм и диаметром канала 5-20 мм.

Операция резки.

Полученные трубки термостатируют в сушильном шкафу 30 мин при температуре 50-85°С, затем нарезают на установке для резки трубок на отрезки длиной от 5 до 100 мм.

Операция сушки.

Сушку проводят при температуре 40°С в течение 12 часов в сушильном шкафу или столовых сушилках до содержания остаточного растворителя не более 0,3 мас. %.

Операция сортировки и мешки.

Проводят сортировку и мешку полученных элементов с целью исключения брака и усреднения по физико-химическим показателям. Операция бронирования.

Бронировку элементов блочного топлива проводят известным способом в две стадии. На первой стадии на поверхность топливной шашки наносят клей ЭЛ-20, на который сверху в два слоя накладывают стеклоткань или бязь, пропитанную клеем ЭЛ-20. Сушат с одновременной полимеризацией при температуре 20-25°С в течение 24-25 ч или при 50-70°С в течение 3-5 ч. На второй стадии шашку устанавливают в пресс-форму и в зазор заливают клей ЭЛ-20, полимеризацию которого осуществляют аналогично первой стадии.

По этим режимам изготавливаются блочные топлива, которые содержат в качестве окислителя перхлорат аммония, связующего - поливинилбутираль, пластификатора - дибутилфталат или дибутилсебацинат и удаляемого растворителя - этиловый спирт.

Остальные примеры выполняют аналогичным способом.

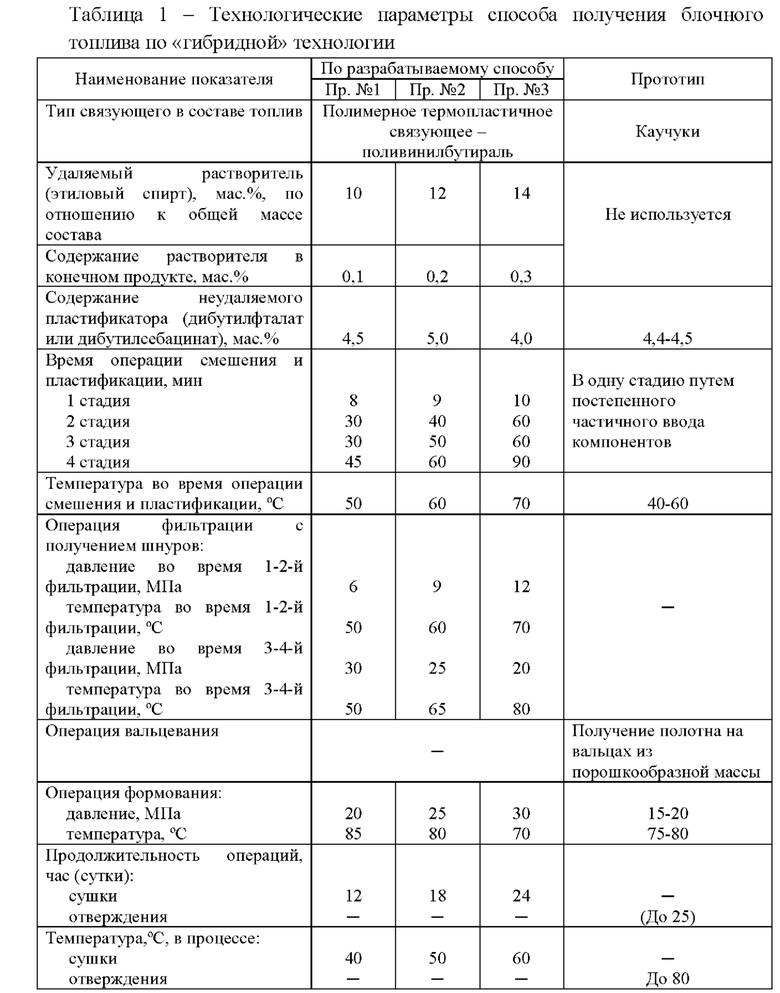

Примеры выполнения способа получения блочного топлива по «гибридной» технологии приведены в таблице 1.

Ввод легколетучего растворителя (этилового спирта) на фазе смешения позволяет переработать топливную массу на основе инертного связующего (поливинилбутираля). Уменьшение растворителя менее 10 мас. % увеличивает вязкость массы, снижает качество перемешивания и повышает опасность операций фильтрации и прессования, вследствие высокого давления. Увеличение растворителя более 14 мас. % приводит к налипанию массы на стенки шнек-пресса во время операции прессования и снижению плотности элементов блочного топлива (Табл.1, Пр. №1-3).

Продолжительность операции сушки значительно ниже (в 25-50 раз), чем операции отверждения у прототипа, что позволяет снизить длительность процесса изготовления.

Совместное использование удаляемого и неудаляемого пластификаторов позволяет отнести данный процесс к «гибридной» технологии, т.е. симбиозу пироксилиновой и кордитной технологий.

Заявляемый способ получения блочного топлива по «гибридной» технологии позволяет за счет замены операции вальцевания на фильтрацию существенно уменьшить пожаро- и взрывоопасность процесса изготовления, снизить его длительность, расширить номенклатуру топлив, исключить использование вакуумного оборудования. Изготовление блочного топлива по данному способу проводят на штатном оборудовании.

Предлагаемый способ получения блочного топлива по «гибридной» технологии прошел опытную отработку и внедрен в малосерийное производство.

Таким образом, заявляемое изобретение удовлетворяет критериям патентоспособности: «Новизна», «Изобретательский уровень» и «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БАЛЛИСТИТНОГО АРТИЛЛЕРИЙСКОГО ПОРОХА | 2003 |

|

RU2254311C1 |

| СОСТАВ ТЕРМОСТОЙКОГО БЛОЧНОГО ЗАРЯДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2184719C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПОРОХА | 2004 |

|

RU2260574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА | 2004 |

|

RU2285685C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОХОВ И ТОПЛИВ БАЛЛИСТИТНОГО ТИПА | 2011 |

|

RU2458896C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНООСНОВНОГО ВЫСОКОАЗОТНОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2001 |

|

RU2212393C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2006 |

|

RU2340585C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2001 |

|

RU2202524C2 |

| Состав цветного огня и способ его изготовления | 2017 |

|

RU2690467C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2001 |

|

RU2212394C2 |

Изобретение относится к области получения блочных топлив, предназначенных для использования в качестве источников газов и энергии в генераторах давления. Способ получения блочного топлива по «гибридной» технологии включает операции смешения компонентов в мешателе типа «Вернер-Пфлейдерер», формования на шнек-прессе, резки на элементы. В качестве окислителя используют перхлорат аммония, в качестве связующего - поливинилбутираль, в качестве пластификатора - дибутилфталат или дибутилсебацинат и в качестве удаляемого растворителя - этиловый спирт. Смешение компонентов осуществляют при температуре 50°С в четыре стадии. На первой стадии перемешивают связующее и сыпучие инертные компоненты - технологические добавки - в течение 8-10 минут. На второй перемешивают жидкие компоненты - пластификатор и технологические добавки, 1/3 часть окислителя и 1/3 часть удаляемого растворителя в течение 30-60 минут. На третьей перемешивают 1/3 часть окислителя и 1/3 часть растворителя в течение 30-60 минут. На четвертой - оставшиеся части окислителя и растворитель в течение 45-90 минут, с одновременной пластификацией связующего этиловым спиртом и дибутилфталатом или дибутилсебацинатом при модуле по растворителю 0,10-0,14 мас.ч. на 1 мас.ч. общей массы состава, по пластификатору 0,04-0,05 мас.ч. на 1 мас.ч. общей массы состав. Проводят трех- или четырехкратную фильтрацию при температуре 50-80°С на гидравлическом прессе и шнек-прессе, сушку элементов при температуре 40-60°С в течение 12-24 часов, сортировку, мешку и бронировку элементов блочного топлива. Обеспечивается уменьшение пожаро- и взрывоопасность процесса изготовления, снижение его длительности, расширение номенклатуры топлив, исключение использования вакуумного оборудования. 1 табл.

Способ получения блочного топлива по «гибридной» технологии, включающий операции смешения компонентов в мешателе типа «Вернер-Пфлейдерер», формования на шнек-прессе, резки на элементы, отличающийся тем, что в качестве окислителя используют перхлорат аммония, в качестве связующего - поливинилбутираль, в качестве пластификатора - дибутилфталат или дибутилсебацинат и в качестве удаляемого растворителя - этиловый спирт, смешение компонентов осуществляют при температуре 50°С в четыре стадии, на первой стадии перемешивают связующее и сыпучие инертные компоненты - технологические добавки - в течение 8-10 минут, на второй - жидкие компоненты - пластификатор и технологические добавки, 1/3 часть окислителя и 1/3 часть удаляемого растворителя в течение 30-60 минут, на третьей - 1/3 часть окислителя и 1/3 часть растворителя в течение 30-60 минут, на четвертой - оставшиеся части окислителя и растворитель в течение 45-90 минут, с одновременной пластификацией связующего этиловым спиртом и дибутилфталатом или дибутилсебацинатом при модуле по растворителю 0,10-0,14 мас.ч. на 1 мас.ч. общей массы состава, по пластификатору 0,04-0,05 мас.ч. на 1 мас.ч. общей массы состав, проводят трех- или четырехкратную фильтрацию при температуре 50-80°С на гидравлическом прессе и шнек-прессе, сушку элементов при температуре 40-60°С в течение 12-24 часов, сортировку, мешку и бронировку элементов блочного топлива.

| М.А | |||

| Фиошина, Д.Л | |||

| Русин, "Основы химии и технологии порохов и твердых ракетных топлив", М.: РХТУ им | |||

| Д.И | |||

| Менделеева, 307 с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2015 |

|

RU2592599C1 |

| DE 3523953 A1, 15.01.1987 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2272801C1 |

| US 5451277 A1, 19.09.1995. | |||

Авторы

Даты

2023-07-19—Публикация

2022-10-14—Подача