Изобретение относится к гидравлическим системам управления положением транспортно-пусковых контейнеров (ТПК) мобильных систем дистанционного минирования (минных заградителей) и может быть использована на других военно-гусеничных машинах, например боевой машине реактивной системы залпового огня для управления положением ТПК.

Как известно, одним из способов сдерживания наступающего противника является установка минных полей из одной или нескольких полос мин на вероятном направлении наступления противника. С этой целью используются или предлагаются для использования минные заградители, например отечественный универсальный минный заградитель УМЗ [1], позволяющий осуществлять возведение таких минных полей. Он содержит самоходное шасси, горизонтальную грузовую платформу рамной конструкции, транспортно-пусковые контейнеры, установленные на опорно-поворотных устройствах грузовой платформы, и систему управления постановкой мин. Каждый ТПК на опорно-поворотном устройстве размещен с фиксированным углом установки в вертикальной плоскости (40° к горизонту). Горизонтальное наведение (поворот ТПК в сторону направления метания) осуществляется вручную его поворотом на опорно-поворотном устройстве с возможностью разворота вправо или влево на 90°. Вручную осуществляется и установка ТПК на угол метания. Однако отсутствие дистанционной возможности наведения транспортно-пусковых контейнеров является существенным недостатком, поскольку при постановке минного поля для установки контейнера по горизонту и на заданный угол метания требуется выход в незащищенную зону (на платформу заградителя).

В современных минных заградителях [2] транспортно-пусковые контейнеры устанавливаются на опорно-поворотных устройствах грузовой платформы с возможностью автоматизированного горизонтального наведения, которое более известно из описания к патенту [3], и с возможностью автоматизированной установки на заданный переменный угол метания. Возможность, упомянутая последней, реализуется за счет шарнирной установки обечайки поддона ТПК с обеспечением подъема поворотом контейнера тяговым гидроцилиндром с последующей стабилизацией контейнера (при достижении заданного угла метания) двумя компенсационными гидроцилиндрами, обеспечивающими жесткое удержание ТПК в рабочем положении во время отстрела мин, формирующих минное поле.

Для дистанционного управления положением ТПК заявителем был отработан ряд гидравлических систем управления положением транспортно-пусковых контейнеров.

Так, из патента [4] на полезную модель известны варианты гидравлических систем управления положением транспортно-пусковых контейнеров, из которых вариант 1 был реализован на образце минного заградителя.

В рассматриваемой гидравлической системе управления ТПК содержатся насосная станция, гидролинии нагнетания и слива, гидромотор для вращения опоры опорно-поворотного устройства, электрогидрораспределители, гидропривод с гидрозамками, силовым гидроцилиндром для подъема поворотом транспортно-пускового контейнера на угол метания, компенсационные гидроцилиндры для удержания контейнера на угле метания, выполненные по схеме одностороннего действия, и компенсационный резервуар локальной гидролинии, в верхней части которого выполнено дренажное отверстие с встроенным воздушным фильтром. Компенсационные гидроцилиндры гидросистемы подключены в гидролинии через собственный гидрозамок. Подключение осуществлено так, что рабочая полость компенсационного гидроцилиндра соединена с клапанной полостью соответствующего гидрозамка, подклапанная полость гидрозамка через локальную гидролинию - с упомянутым компенсационным резервуаром, а поршневая полость гидрозамка - с гидролинией, выполненной с возможностью соединения через двухпозиционный распределитель с гидролинией нагнетания или гидролинией слива.

Данная гидросистема проявила себя достаточно работоспособной. Однако был выявлен недостаток ее использования, заключающийся в том, что в компенсационном резервуаре локальной гидролинии при работе гидросистемы (главным образом, при вытеснении рабочей жидкости в резервуар при опускании ТПК) происходит перемешивание рабочей жидкости и воздуха, вследствие которого воздух имеет возможность (при следующем подъеме ТПК) переноситься и накапливаться в подпоршневой полости компенсационных гидроцилиндров, образуя воздушные пробки. Из-за этого перестает обеспечиваться стабильность положения поршней компенсационных гидроцилиндров с ощутимым изменением угла метания ТПК минного заградителя от заданного положения.

Другим недостатком гидросистемы минного заградителя является ее сложность из-за необходимости оборудования каждого ТПК локальной гидролинией с компенсационным резервуаром, а размещение резервуаров, кроме прочего, увеличивает габариты платформы минного заградителя.

Из патента заявителя [5] известна гидравлическая система управления транспортно-пусковым контейнером минного заградителя, вариант которой (по п.3 формулы полезной модели) принят за прототип по большинству существенных признаков.

Рассматриваемая в прототипе [5] гидравлическая система минного заградителя, выполненного на самоходном шасси с платформой, опорно-поворотными устройствами для установки транспортно-пусковых контейнеров и шарнирными узлами для их подъема поворотом, содержит насосную станцию с нагнетающим насосом и гидробаком, расположенную под платформой в корпусе шасси, гидромотор для вращения опорно-поворотного устройства, электрогидрораспределители, гидропривод с гидрозамками и силовым гидроцилиндром для подъема поворотом транспортно-пускового контейнера на угол метания, гидролинии нагнетания и слива, соединяющие насосную станцию с гидромотором и исполнительным гидроцилиндром. Для удержания контейнера на угле метания гидропривод подъема поворотом транспортно-пускового контейнера снабжен двумя симметрично расположенными относительно продольной оси транспортно-пускового контейнера компенсационными гидроцилиндрами, штоки которых связаны шарнирно с транспортно-пусковым контейнером, отслеживая его положение при работе силового гидроцилиндра. Оба компенсационных гидроцилиндра подключены в гидролинии слива с обеспечением возможности свободного перепуска рабочей жидкости из штоковой и поршневой полости в сливную магистраль (при работе силового гидроцилиндра), при этом указанные рабочие полости компенсационных гидроцилиндров встроены в гидросистему с возможностью запирания собственным гидрозамком после установки транспортно-пускового контейнера на требуемом угле метания. Для обеспечения стабильного положения транспортно-пускового контейнера при метании мин поршневые полости компенсационных гидроцилиндров связаны с клапанными полостями гидрозамков, их штоковые полости - с подклапанными полостями гидрозамков, а поршневые полости гидрозамков - с линией слива. Опоры силового гидроцилиндра и компенсационных гидроцилиндров размещены на опорно-поворотном устройстве по разные стороны от оси шарнира, служащего для подъема поворотом ТПК на угол метания.

В работе при установке ТПК по горизонту рабочая жидкость, подаваемая насосной станцией через трубопроводы напорной гидролинии и гидрораспределитель, поступает к гидромотору, который поворачивает подвижную опору опорно-поворотного устройства транспортно-пускового контейнера в заданное положение по горизонту. Одновременно рабочая жидкость через другой гидрораспределитель поступает в штоковую полостью силового гидроцилиндра. Шток этого гидроцилиндра поворачивает ТПК в шарнире, устанавливая его относительно горизонта на заданное значение угла метания. При этом поршни компенсационных гидроцилиндров принудительно, используя шток, выдвигаются из корпуса, а рабочая жидкость из напорной гидролинии поступает в подпоршневые полости гидрозамков, открывая клапан гидрозамка. Полости компенсационных гидроцилиндров становятся связанными между собой через подклапанные полости гидрозамков и со сливной гидролинией, что обеспечивает свободное перемещение штоков компенсационных гидроцилиндров, отслеживающих положение днища ТПК, поднимаемого силовым гидроцилиндром. После установки транспортно-пускового контейнера по горизонту и на соответствующий угол метания электромагниты гидрораспределителей запирают гидролинии.

Достоинством рассматриваемой гидросистемы является более простая конструкция в сравнении с прототипом.

Однако наряду с упомянутым достоинством в гидравлической системе управления имеется недостаток, ограничивающий ее функциональные возможности, суть которого заключается в имеющей место кратковременной задержке срабатывания гидрозамка (здесь и далее под срабатыванием гидрозамка понимается полное закрытие клапана гидрозамка, прерывающего сообщение поршневой полости компенсационного гидроцилиндра с подклапанной полостью гидрозамка, полностью исключающего перетечки рабочей жидкости в сливную магистраль). Несмотря на кратковременность такой задержки, транспортно-пусковой контейнер до полного срабатывания гидрозамка имеет возможность «проседания» из положения, установленного силовым гидроцилиндром, в результате чего не обеспечивается стабильность заданного угла метания. При этом скорость и величина «проседания» зависят от степени загрузки транспортно-пускового контейнера боеприпасами и величины угла метания, а следовательно, не могут быть скорректированы алгоритмом системы наведения минного заградителя.

Анализ причины «проседания» выявил, что в ходе переходных процессов в гидросистеме минного заградителя при выставке силовым гидроцилиндром транспортно-пускового контейнера на угол метания, сопровождающейся принудительным выдвижением поршней у компенсационных гидроцилиндров с вытеснением рабочей жидкости из их штоковых полостей в поршневую, происходит забор некоторого объема рабочей жидкости через сливную магистраль из гидробака, вызванный разностью объемов штоковой и поршневой полостей на единицу длины гидроцилиндра. При этом в сливной магистрали имеет место кратковременное падение давления (в сравнении с атмосферным), вызванное значительным сопротивлением сливной гидролинии из-за удаленности транспортно-пусковых контейнеров от гидробака, а также более низким расположением гидробака относительно транспортно-пусковых контейнеров (фактически от компенсационных гидроцилиндров), что предопределяет увеличение времени заполнения поршневой полости компенсационного гидроцилиндра рабочей жидкостью и увеличение времени срабатывания гидрозамка. Тем самым при срабатывании гидрораспределителя, отключающего при достижении заданного угла метания силовой гидроцилиндр ТПК, и гидрораспределителей, отключающих запиранием гидрозамка его компенсационные гидроцилиндры, через открытый клапан гидрозамка рабочая жидкость из поршневой полости компенсационного гидроцилиндра перетекает частично в сливную гидролинию, частично в штоковую полость этого же гидроцилиндра, предопределяя некоторое перемещение штока, связанного с ТПК (и нагруженного им), вниз. Это вызывает изменение угла метания у ТПК, что в конечном итоге приводит к изменению параметров устанавливаемого минного поля, снижая эффективность использования минного заградителя.

Задача, решаемая настоящим изобретением, заключается в создании гидравлической системы управления транспортно-пусковым контейнером минного заградителя с повышенной эффективностью при укладке мин, выражающейся в постановке минного поля, наиболее приближенного к заданным параметрам (координатам).

Технический результат, достигаемый изобретением, заключается в стабилизации транспортно-пускового контейнера минного заградителя на угле метания для обеспечения заданных параметров минного поля.

Поставленная задача решается тем, что в гидравлической системе управления транспортно-пусковым контейнером минного заградителя, например заградителя, выполненного на самоходном шасси с опорно-поворотными устройствами для установки транспортно-пусковых контейнеров и шарнирными узлами для их подъема поворотом, содержащей насосную станцию, магистрали нагнетания и слива с соединительными гидролиниями, гидропривод с гидромотором для вращения опоры опорно-поворотного устройства, гидропривод с гидрозамками, силовым гидроцилиндром для подъема поворотом транспортно-пускового контейнера на угол метания и двумя компенсационными гидроцилиндрами, симметрично расположенными относительно продольной оси транспортно-пускового контейнера, для удержания его на угле метания, и электрогидрораспределители, согласно изобретению компенсационные гидроцилиндры каждого транспортно-пускового контейнера выполнены по схеме одностороннего действия и рабочей полостью подключены к напорной и сливной гидролиниям через собственный гидрозамок, при этом рабочая полость компенсационного гидроцилиндра соединена с клапанной полостью гидрозамка, поршневая управляющая полость гидрозамка соединена с двухпозиционным гидрораспределителем, обеспечивающим возможность соединения ее с гидролинией нагнетания или гидролинией слива, а подклапанная полость гидрозамка - с компенсационной гидролинией, предназначенной для соединения рабочей полости компенсационного гидроцилиндра со сливной магистралью в режимах опускания транспортного пускового контейнера и его подъема, при этом в компенсационной гидролинии обеспечено постоянно действующее избыточное давление, сама компенсационная гидролиния связана с магистралью слива, а между компенсационной гидролинией и магистралью слива установлен напорный клапан, при этом гидропривод гидромотора непосредственно связан со сливной магистралью.

При этом оптимальное достижение технического эффекта может быть получено, если для обеспечения постоянно действующего избыточного давления в компенсационной гидролинии к данной гидролинии будет подключен гидронасос малой производительности.

По второму варианту исполнения оптимальное достижение технического эффекта может быть получено, если в напорной магистрали будет установлен делитель потока, ветвь малой производительности которого будет соединена с компенсационной гидролинией.

Анализ отличительных признаков предлагаемой гидросистемы управления транспортно-пусковым контейнером минного заградителя показал следующее:

- выполнение компенсационных гидроцилиндров гидросистемы по схеме одностороннего действия упрощает структуру гидропривода подъема поворотом транспортно-пускового контейнера на угол метания (выстреливания мин);

- подключение каждого компенсационного гидроцилиндра к локальной гидролинии и гидролинии слива через собственный гидрозамок служит независимой работе каждого гидроцилиндра в режиме жесткого упора при закрытых гидрозамках;

- соединение рабочей полости компенсационного гидроцилиндра с клапанной полостью гидрозамка, поршневой управляющей полости гидрозамка - с двухпозиционным гидрораспределителем, обеспечивающим возможность соединения ее с гидролинией нагнетания или гидролинией слива, а подклапанной полости гидрозамка - с компенсационной гидролинией, предназначенной для соединения рабочей полости компенсационного гидроцилиндра со сливной магистралью в режимах опускания транспортного пускового контейнера и его подъема, обеспечивает нормальную работу минного заградителя в режиме наведения транспортно-пускового контейнера на угол метания мин и, собственно, в режиме метания мин;

- обеспечение в компенсационной гидролинии постоянно действующего избыточного давления исключает возможность падения давления в рабочей полости компенсационных гидроцилиндров ниже атмосферного (при подъеме транспортно-пускового контейнера на угол метания), которое может сопровождаться образованием воздушных пробок в рабочей полости под поршнем компенсационного гидроцилиндра. Для этой цели (обеспечения постоянно действующего избыточного давления в компенсационной гидролинии) к данной гидролинии подключен гидронасос малой производительности или в напорной магистрали установлен делитель потока, ветвь малой производительности которого соединена с компенсационной гидролинией для нагнетания в нее рабочей жидкости;

- обеспечение связи компенсационной гидролинии с магистралью слива необходимо для поступления рабочей жидкости из магистрали слива в подпоршневую полость компенсационного гидроцилиндра при подъеме транспортно-пускового контейнера на угол метания;

- обеспечение связи гидропривода гидромотора непосредственно со сливной магистралью и установка между компенсационной гидролинией и магистралью слива напорного клапана исключает возможность образования подпора в гидроприводе (в сливной линии) гидромотора, служащего для вращения опоры опорно-поворотного устройства.

Сущность изобретения поясняется чертежами, на которых изображено:

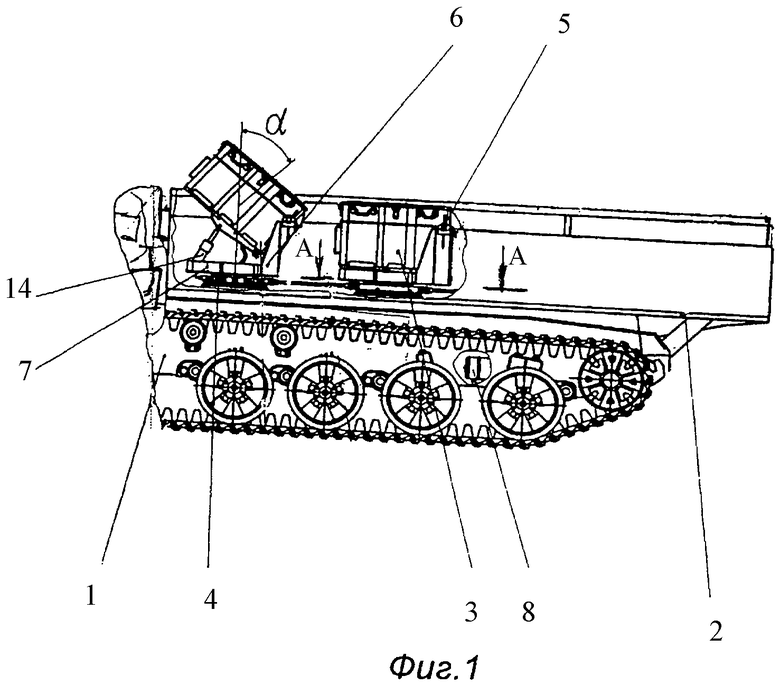

- на фиг.1 - вид с левого борта на кормовую часть минного заградителя, выполненного на гусеничном шасси, в транспортном положении;

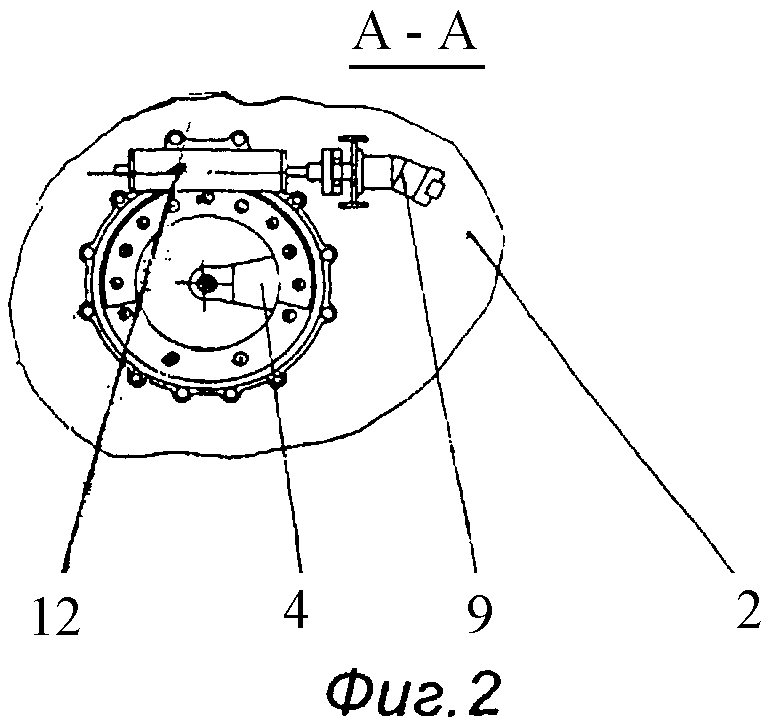

-на фиг.2 - вид на привод поворота по горизонту транспортно-пускового контейнера (разрез по А-А на фиг.1);

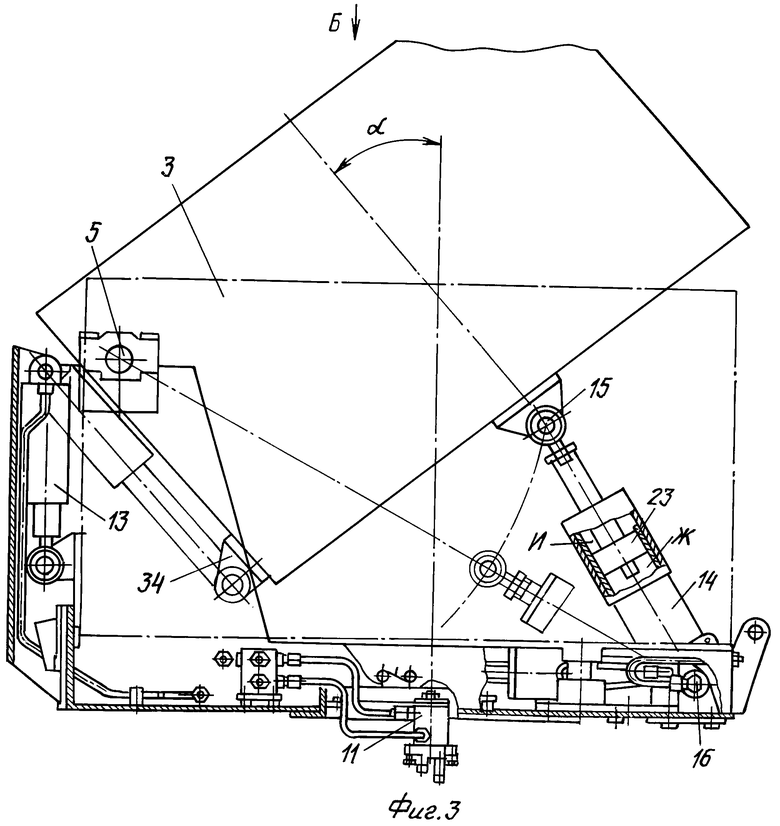

- на фиг.3 - вид с правого борта на устройства подъема контейнера поворотом на угол метания (транспортно-пусковой контейнер показан условно: штрихпунктирной линией - в транспортном положении, сплошной - в рабочем положении);

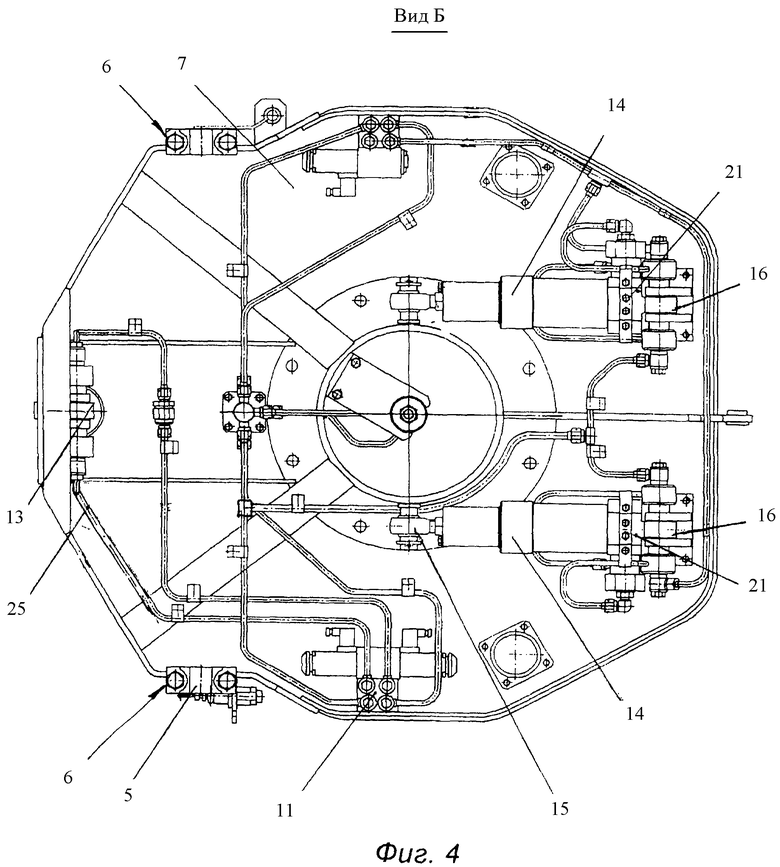

- на фиг.4 - вид сверху на устройство подъема контейнера в рабочее положение (вид Б на фиг.3);

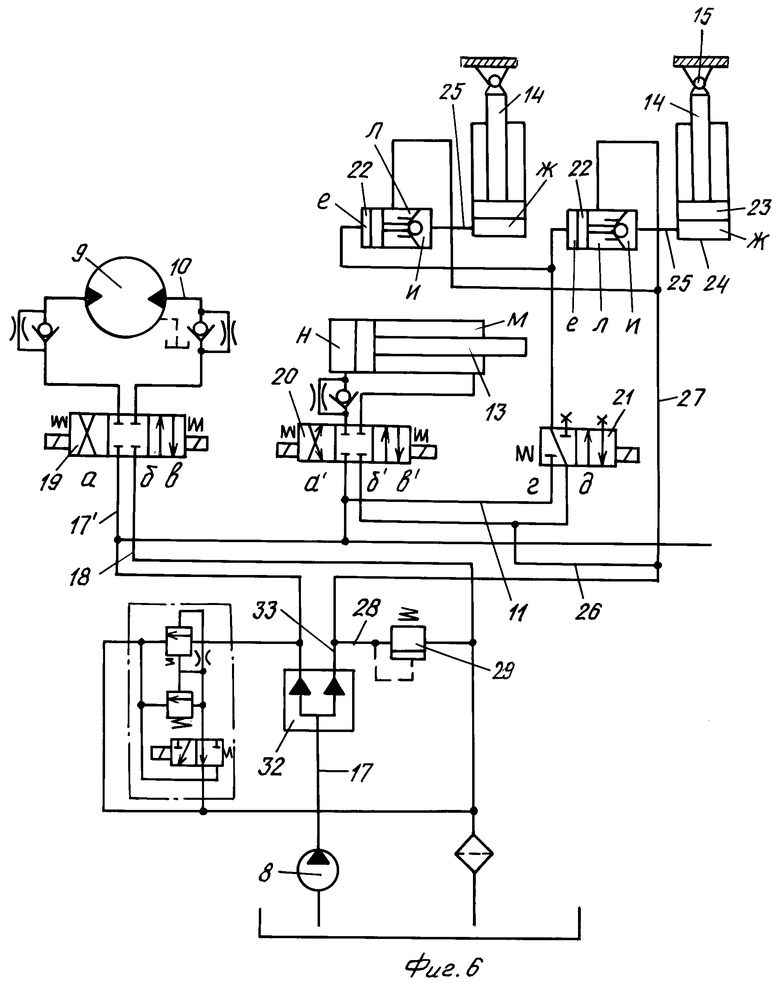

- на фиг.5 - гидравлическая схема минного заградителя для управления положением транспортно-пусковых контейнеров. Вариант исполнения с гидронасосом малой производительности для создания подпора в компенсационной гидролинии;

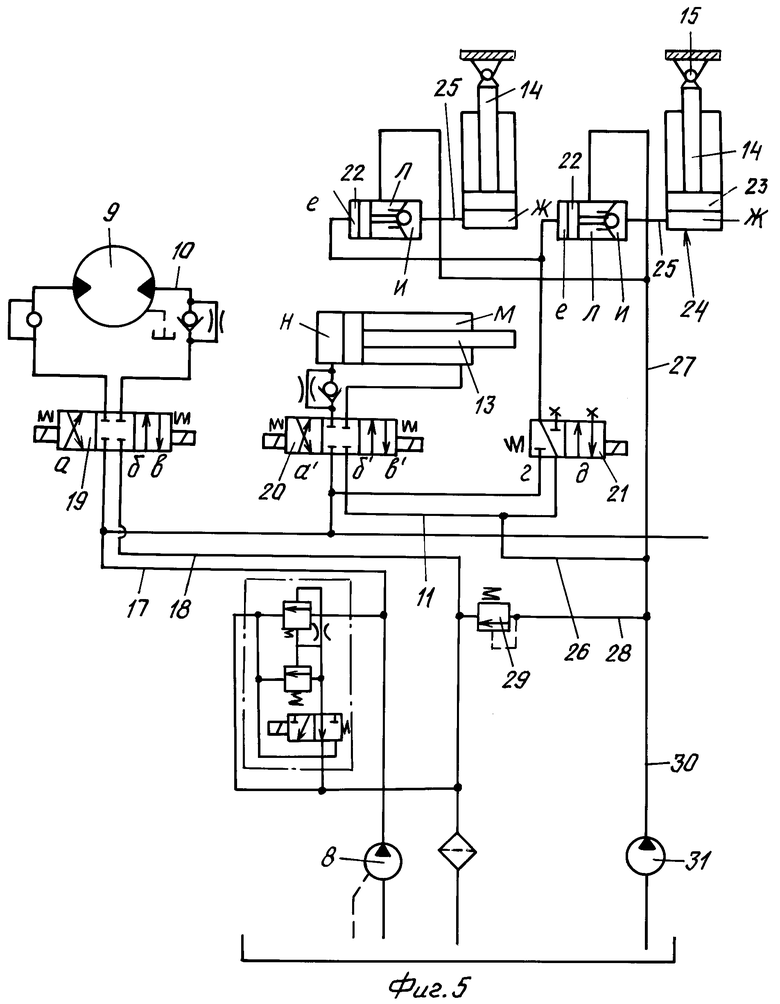

- на фиг.6 - гидравлическая схема минного заградителя для управления положением транспортно-пусковых контейнеров. Вариант исполнения с делителем потока в напорной магистрали для создания подпора в компенсационной гидролинии.

Минный заградитель, гидравлическая система управления транспортно-пусковым контейнером которого является предметом настоящей заявки, содержит самоходное шасси 1 (фиг.1), например гусеничное, с грузовой платформой 2, на которой установлены транспортно-пусковые контейнеры (ТПК) 3 для размещения и обеспечения угла метания противотанковых или противопехотных мин. Каждый ТПК 3 связан с опорно-поворотным устройством 4 (см. также фиг.2), что обеспечивает возможность его разворота на грузовой платформе 2 по горизонту, и установлен с помощью шарнирного узла 5 (шарнира 5, см. также фиг.3 и 4), выполненного на стойках 6, закрепленных либо непосредственно на опорно-поворотном устройстве, либо, как показано на поясняющих фигурах, на жестко связанном с опорно-поворотным устройством поддоне 7 транспортно-пускового контейнера 3, что является эквивалентным.

Минный заградитель снабжен гидросистемой с гидронасосом 8 насосной станции, питающей гидромоторы 9 гидропривода 10, служащие для поворота по горизонту каждого ТПК на опорно-поворотном устройстве, и гидропривод 11, служащий для подъема ТПК поворотом на угол метания. Поворот транспортно-пускового контейнера по горизонту гидромотором 9 в предлагаемой конструкции осуществляется через передаточный механизм 12, выполненный, например в виде червячной пары. Гидропривод 11 включает силовой тяговый гидроцилиндр 13, служащий для подъема контейнера на угол метания, и два компенсационных гидроцилиндра 14, с помощью шарниров 15 связанных с днищем контейнера, а с помощью шарниров 16 - с поддоном 7. Оба компенсационных гидроцилиндра 14 в отличие от тягового гидроцилиндра 13 не являются активными элементами гидросистемы и, по сути, отслеживая положение днища транспортно-пускового контейнера, выставляемого на угол метания с помощью силового гидроцилиндра 13, выполняют в последующем роль жестких упоров, фиксирующих транспортно-пусковой контейнер в заданном положении.

Для выполнения функций по обеспечению возможности оператору минного заградителя дистанционно управлять положением ТПК, гидросистема (см., также, фиг.5) минного заградителя имеет следующие особенности.

Гидронасос 8 связан с гидромоторами 9 и гидроцилиндром 13 напорной 17 и сливной 18 магистралями. Связь обеспечивается через электрогидрораспределители 19 и 20 (далее упоминаются как гидрораспределители). Гидрораспределители 19 и 20 - трехпозиционные, имеют по три характерные позиции «а (a')», «б (б')» и «в (в')». В гидросистеме имеются также двухпозиционные гидрораспределители 21, служащие для управления работой гидроцилиндров 14 с использованием гидрозамков 22. Эти распределители имеют две характерные позиции «г» и «д» для соединения подпоршневых полостей «е» гидрозамков с напорной 17 или сливной 18 магистралями. (Соединение со сливной магистралью осуществляется через промежуточные элементы, как будет показано ниже.)

Каждый компенсационный гидроцилиндр 14 выполнен по известной, например, из работы [6] схеме одностороннего действия и состоит из поршня 23, установленного в цилиндре 24 с образованием поршневой (далее по тексту - «рабочей») полости «ж», которой подключен через трубопровод 25 к клапанной полости «и» собственного гидрозамка 22. При открытом клапане гидрозамка его клапанная полость «и» становится соединенной с подклапанной полостью «л». Пополнение рабочей жидкостью полости «ж» компенсационного гидроцилиндра при подъеме ТПК и вытеснение ее из полости «ж» осуществляется в гидролинию слива 26 при открытом клапане гидрозамка 22. При этом в качестве трубопровода, связующего подклапанную полость «л» и гидролинию слива 26, является компенсационная гидролиния 27. В свою очередь гидролиния слива 26 связана со сливной магистралью 18 через трубопровод 28, в котором установлен напорный клапан 29, обеспечивающий возможность поддержания разного уровня давления в сливной магистрали 18 и гидролинии слива 26.

К компенсационной гидролинии 27 (и гидролинии слива 26) подключен через трубопроводы 30 гидронасос 31 малой производительности, создавая в них при работе некоторое избыточное давление, поддерживаемое напорным клапаном 29 (на уровне 3…5 кгс/см2). При открытом клапане гидрозамка, что характерно для режимов подъема ТПК на угол метания или его опускания, гидронасос 31, создавая избыточное давление, будет подпитывать через компенсационную гидролинию 27 рабочую полость «ж» компенсационного гидроцилиндра 14, исключая падение давления ниже атмосферного, собственно, в гидролиниях и в рабочей полости компенсационных гидроцилиндров, исключая проседание ТПК.

В варианте исполнения гидросистемы управления ТПК, изображенном на фиг.6, для обеспечения постоянно действующего избыточного давления в компенсационной гидролинии, в напорной магистрали 17 (17') установлен делитель потока 32, у которого ветвь 33 малой производительности соединена с гидролиниями слива 26 и компенсационной гидролинией 27, обеспечивая нагнетание в них рабочей жидкости при падении давления, возможность которого рассматривалась выше. В этом случае структура гидросистемы в сравнении с вариантом, использующим гидронасос 31, несколько упрощается. Однако, как показали предварительные экспериментальные исследования, требуется более точная настройка аппаратуры гидропривода подъема ТПК. В целом, для достижения технического эффекта варианты являются эквивалентными.

Силовой гидроцилиндр 13 в гидросистеме установлен таким образом, что подъем ТПК поворотом осуществляется при подаче рабочей жидкости в его поршневую полость «н», а опускание - при подаче рабочей жидкости в штоковую полость «м».

Следует отметить, что при традиционном построении гидросистем наличие избыточного давления в их сливных гидролиниях и гидромагистралях является отрицательным фактором, понижающим коэффициент полезного действия (КПД) системы и увеличивающим, например, продолжительность времени срабатывания исполнительных механизмов. Эти отрицательные факторы, в том числе понижение КПД, присутствуют и в предлагаемой гидросистеме. Однако найденное техническое решение оказалось весьма эффективным для обеспечения длительного сохранения заданного положения ТПК на угле метания, а полученный эффект значительно превосходит последствия от вносимых неблагоприятных факторов.

Работа гидросистемы управления ТПК минного заградителя происходит следующим образом.

Перед установкой минного поля командир с пульта системы управления минированием выдает команды на установку транспортно-пусковых контейнеров 3 в положение метания, обеспечивая их разворот по горизонту и подъем контейнеров на соответствующий угол метания α. При этом на электромагниты гидрораспределителей 19, 20 и 21 подается соответствующий управляющий сигнал. Гидрораспределители 19 и 20 устанавливаются соответственно в положения «а» и «в'», соединяя напорную магистраль 17 соответственно с рабочей линией гидромотора 9 и с поршневой полостью «н» силового гидроцилиндра 13. Рабочая жидкость, подаваемая насосом 8 через трубопроводы напорной магистрали 17 и гидрораспределитель 19, поступает к гидромотору 9, который через передаточный механизм 12 поворачивает подвижную опору опорно-поворотного устройства 4 с транспортно-пусковым контейнером 3 в положение, определяемое системой управления ТПК. Одновременно рабочая жидкость через гидрораспределитель 20 поступает в поршневую полость «н» силового гидроцилиндра 13. Шток этого гидроцилиндра, взаимодействуя с кронштейном 34, поворачивает ТПК в шарнире 5 и устанавливает ТПК на заданное значение угла метания α.

Управляющий сигнал, поступивший на гидрораспределитель 21, устанавливает его в положение «д». Рабочая жидкость из напорной магистрали 17 поступает в подпоршневые полости «е» гидрозамков 22, открывая клапан гидрозамка. Тем самым, рабочая полость «ж» каждого компенсационного гидроцилиндра 14 оказывается связанной через компенсационную гидролинию 27, подклапанную полость «л» гидрозамка, его клапанную полость «и» и гидролинию 25 с гидролинией слива 26. В гидролинии слива 26 и компенсационной гидролинии 27 гидронасосом 31 малой производительности, который включается и работает одновременно с основным гидронасосом 9 насосной станции, создается некоторое избыточное давление, величина которого поддерживается напорным клапаном 29. Тем самым обеспечивается пополнение рабочей полости «ж» и свободное перемещение поршней 23, связанных штоками через упомянутые шарниры 15 с днищем ТПК, поднимаемого силовым гидроцилиндром 13. (Поскольку в любой момент времени компенсационные гидроцилиндры 14 выдвижением штока компенсируют величину перемещения ТПК при его подъеме поворотом, из этого в терминологии описания используется их название как компенсационных.) Излишки рабочей жидкости, подаваемой гидронасосом 31, из гидролиний 27 и 26 через напорный клапан 29 сливаются в бак гидросистемы через сливную магистраль 18

После установки транспортно-пускового контейнера по горизонту и на соответствующий угол метания α система управления минированием в автоматическом режиме путем подачи сигнала на электромагниты гидрораспределителей 19, 20, 21 переводит их в положение, запирающее соответствующие гидравлические магистрали и линии. При этом сначала гидрораспределитель 21 устанавливается в положение «г», затем с некоторым запаздыванием, заданным системой управления минированием, гидрораспределитель 19 устанавливается в положение «б'», а гидрораспределитель 20 - в положение «б». Установкой гидрораспределителя 21 в положение «г» производится запирание клапанов гидрозамков 22 и отсоединение рабочих полостей «ж» компенсационных гидроцилиндров 14 от гидролинии 25, исключая истечение рабочей жидкости из полостей «ж» обратно в компенсационную 27 и сливную 26 гидролинии, в том числе, при воздействии дополнительной нагрузки на транспортно-пусковой контейнер при метании (выстреливании) мин. Таким образом, рабочие полости «ж» компенсационных гидроцилиндров работают как постоянно принудительно заполненные, а выставленный угол метания α является стабильным.

При опускании ТПК избыточное давление в рабочей полости «ж» и гидролиниях 26 и 27 поддерживается массой ТПК через поршень 23 на рабочую жидкость.

Существующее отличие в работе между рассмотренным и вторым вариантом обеспечения постоянно действующего принудительного давления в компенсационной гидролинии при подъеме и опускании ТПК заключается только в том, что, как указывалось выше, оно создается отбором рабочей жидкости через ветвь 33 делителем потока 32 из магистрали 17 нагнетания.

Из сравнения предлагаемого технического решения с прототипом видно, что в предлагаемом решении исключено понижение давления в сливной магистрали и сливных гидролиниях ниже уровня атмосферного.

Техническое решение опробовано с подтверждением достижения технического результата. Оптимальные параметры гидросистемы отработаны на стенде, моделирующем реальные условия работы ТПК.

Тем самым предлагаемое изобретение отвечает решаемой задаче, а именно созданию гидравлической системы управления транспортно-пусковым контейнером минного заградителя с повышенной эффективностью при укладке мин, с экспериментально подтвержденным достижением технического результата, заключающегося в стабилизации транспортно-пускового контейнера минного заградителя на угле метания для обеспечения заданных параметров минного поля.

Источники информации

1. Универсальный минный заградитель. Техническое описание и инструкция по эксплуатации, М.: Воениздат МО СССР, 1989 г., стр.15-23.

2. Патент РФ №2339895 на изобретение «Минный заградитель» по заявке №2007108815 от 09.03.2007 г., кл. F41Н 7/10.

3. Патент РФ №2339896 на изобретение «Минный заградитель» по заявке №2007108814 от 09.03.2007 г., кл. F41Н 7/10.

4. Патент РФ №76705 на полезную модель «Гидравлическая система управления транспортно-пусковым контейнером минного заградителя (варианты)» по заявке №2008114464 от 14.04.2008 г., кл. F41Н 7/10.

5. Патент РФ №65641 на полезную модель «Гидравлическая система управления транспортно-пусковым контейнером минного заградителя (варианты)» по заявке №20071114345 от 16.04.2007 г., кл. F41Н 7/10.

6. Башта Т.М. «Машиностроительная гидравлика», М.: Машиностроение, 1971 г., стр.318, рис.177в.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕИМУЩЕСТВЕННО МОБИЛЬНОЙ УСТАНОВКИ С КАЧАЮЩЕЙСЯ ЧАСТЬЮ | 2015 |

|

RU2629763C2 |

| Устройство управления грузоподъемным краном | 1980 |

|

SU965966A1 |

| ГИДРОПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 2020 |

|

RU2733004C1 |

| МИННЫЙ ЗАГРАДИТЕЛЬ | 2007 |

|

RU2339895C1 |

| Гидропривод бурильной установки | 1991 |

|

SU1788230A1 |

| Гидросистема специального оборудования транспортно-заряжающей машины на колесном шасси | 2021 |

|

RU2787601C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЭЛЕКТРОГИДРАВЛИЧЕСКИМ ПРИВОДОМ ГРУЗОПОДЪЕМНОГО КРАНА | 1999 |

|

RU2179144C2 |

| ГИДРОПРИВОД ПЕРЕКРЫТИЯ СЕКЦИИ МЕХАНИЗИРОВАННОЙ КРЕПИ | 2000 |

|

RU2165529C1 |

| Гидропривод грузовой лебедки стрелового крана | 1984 |

|

SU1294760A1 |

| Гидросистема управления рабочими органами шпалоподбивочного устройства | 1990 |

|

SU1761844A1 |

Изобретение относится к оборонной технике, в частности к гидравлическим системам управления транспортно-пусковым контейнером минного заградителя, например заградителя, выполненного на самоходном шасси с опорно-поворотными устройствами для установки транспортно-пусковых контейнеров и шарнирными узлами для их подъема поворотом. Гидравлическая система содержит насосную станцию, магистрали нагнетания и слива с соединительными гидролиниями, гидропривод с гидромотором для вращения опоры опорно-поворотного устройства и гидропривод с гидрозамками. Помимо этого гидравлическая система также содержит силовой гидроцилиндр для подъема поворотом транспортно-пускового контейнера на угол метания и два компенсационных гидроцилиндра, симметрично расположенных относительно продольной оси транспортно-пускового контейнера для удержания транспортно-пускового контейнера на угле метания, и электрогидрораспределители. Компенсационные гидроцилиндры каждого транспортно-пускового контейнера выполнены по схеме одностороннего действия и рабочей полостью подключены к напорной и сливной гидролиниям через собственный гидрозамок. Рабочая полость компенсационного гидроцилиндра соединена с клапанной полостью гидрозамка. Поршневая управляющая полость гидрозамка соединена с двухпозиционным гидрораспределителем, обеспечивающим возможность соединения управляющей полости гидрозамка с гидролинией нагнетания или гидролинией слива. Подклапанная полость гидрозамка соединена с компенсационной гидролинией, предназначенной для соединения рабочей полости компенсационного гидроцилиндра со сливной магистралью в режимах опускания транспортно-пускового контейнера и его подъема. В компенсационной гидролинии обеспечено постоянно действующее избыточное давление. Компенсационная гидролиния связана с магистралью слива, а между компенсационной гидролинией и магистралью слива установлен напорный клапан. Гидропривод гидромотора непосредственно связан со сливной магистралью. Достигается стабилизация транспортно-пускового контейнера минного заградителя на угле метания. 2 з.п. ф-лы, 6 ил.

1. Гидравлическая система управления транспортно-пусковым контейнером минного заградителя, например заградителя, выполненного на самоходном шасси с опорно-поворотными устройствами для установки транспортно-пусковых контейнеров и шарнирными узлами для их подъема поворотом, содержащая насосную станцию, магистрали нагнетания и слива с соединительными гидролиниями, гидропривод с гидромотором для вращения опоры опорно-поворотного устройства, гидропривод с гидрозамками, силовым гидроцилиндром для подъема поворотом транспортно-пускового контейнера на угол метания и двумя компенсационными гидроцилиндрами, симметрично расположенными относительно продольной оси транспортно-пускового контейнера для удержания его на угле метания, и электрогидрораспределители, отличающаяся тем, что компенсационные гидроцилиндры каждого транспортно-пускового контейнера выполнены по схеме одностороннего действия и рабочей полостью подключены к напорной и сливной гидролиниям через собственный гидрозамок, при этом рабочая полость компенсационного гидроцилиндра соединена с клапанной полостью гидрозамка, поршневая управляющая полость гидрозамка соединена с двухпозиционным гидрораспределителем, обеспечивающим возможность соединения ее с гидролинией нагнетания или гидролинией слива, а подклапанная полость гидрозамка - с компенсационной гидролинией, предназначенной для соединения рабочей полости компенсационного гидроцилиндра со сливной магистралью в режимах опускания транспортного пускового контейнера и его подъема, при этом в компенсационной гидролинии обеспечено постоянно действующее избыточное давление, сама компенсационная гидролиния связана с магистралью слива, а между компенсационной гидролинией и магистралью слива установлен напорный клапан, при этом гидропривод гидромотора непосредственно связан со сливной магистралью.

2. Гидравлическая система по п.1, отличающаяся тем, что для обеспечения постоянно действующего избыточного давления в компенсационной гидролинии к ней подключен гидронасос малой производительности.

3. Гидравлическая система по п.1, отличающаяся тем, что для обеспечения постоянно действующего избыточного давления в компенсационной гидролинии, в напорной магистрали установлен делитель потока, ветвь малой производительности которого соединена с компенсационной гидролинией.

| Тиратронное реле | 1943 |

|

SU65641A1 |

| Способ диагностики злокачественных опухолей легких при помощи рентгенографии | 1948 |

|

SU76705A1 |

| МОСТОВОЙ ШТАБЕЛЕР | 0 |

|

SU178068A1 |

Авторы

Даты

2012-02-20—Публикация

2010-08-16—Подача