Изобретение относится к области обработки металлов давлением, в частности, может быть использовано для получения равнотолщинной обшивки двойной кривизны летательного аппарата за один переход при минимальных деформациях удлинения по поверхности детали.

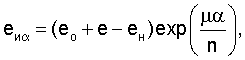

В обработке металлов давлением при получении деталей обшивок двойной кривизны известен способ ступенчатой обтяжки [В.П.Чистяков. А.В.Юшков. Особенности формообразования обтяжкой деталей сложных форм из труднодеформируемых сплавов. - В сб.: Стали и сплавы цветных металлов. - Куйбышев, 1974. - с.34-39], который заключается в уменьшении угла охвата, то есть схода заготовки с обтяжного пуансона, и тем самым позволяет снизить влияние трения на стадии избыточных деформаций согласно закону:

где eиα - деформация на стадии избыточного деформирования под углом α;

eo - общая деформация заготовки, определяющая форму детали на вершине;

е - деформация калибровки, необходимая для вывода всех участков заготовки за предел текучести;

eн - деформация вершины на стадии нестационарного деформирования;

μ - коэффициент трения;

α - угол охвата на данной ступени;

n - константа упрочнения листового материала.

Известен способ обтяжки по двум пуансонам [А.с. СССР №659238, МКИ В 21 D 11/20, БИ №6, 1979]. Способ обтяжки листового материала по двум пуансонам заключается в обтяжке заготовки по пуансону с углом охвата меньшим, чем требуемый, до сообщения ей деформаций удлинения, соответствующей детали заданной геометрической формы, любым из подходящих способов, например путем обтяжки на прессе типа РО, а затем изгибом заготовки на заданную кривизну либо на прессе типа ОП, либо дробеструйным способом, либо формообразованием тонколистовых деталей вручную.

Известен также способ формообразования деталей двойной кривизны [В.И.Ершов, В.И.Глазков, М.Ф.Каширин. Совершенствование формообразующих операций листовой штамповки. - М.: Машиностроение, 1990. - С.188-190], в соответствии с которым для уменьшения неравномерности деформации удлинения и, следовательно, увеличения точности изготовления деталей обтяжку производят с применением неравномерного в тангенциальном направлении нагрева заготовок до температур, обеспечивающих увеличение пластичности материала.

К основным недостаткам данных способов можно отнести невысокое качество, связанное с существующей неравномерностью деформации по поверхности детали обшивки двойной кривизны при значительном утонении листового материала, и, как следствие, получение разнотолщинной обшивки.

Известен способ формообразования листовых деталей двойной кривизны [Патент 2002537 С1, МКИ В 21 D 11/20, БИ №41-42, 1993], при котором производят фиксирование поперечных краев листовой заготовки в зажимах, обтяжку заготовки секторным пуансоном от вершины к краям в поперечном направлении с одновременным поджатием ее к секторному пуансону с последующей обтяжкой в продольном направлении.

Недостатком этого способа является сложность при практической реализации, связанная с изготовлением специального устройства для его осуществления, кроме того, способ не обеспечивает равнотолщинность детали двойной кривизны.

Наиболее близким технологическим решением является классический способ обтяжки, такой как простая обтяжка с полным углом охвата αк около 90° на специализированных обтяжных прессах [А.И.Громова, В.И.Завьялова, В.К.Коробов. Изготовление деталей из листов и профилей при серийном производстве. - М.: Оборонгиз, 1960. - С.133-149], при котором заготовку изгибают в продольном направлении, а затем обтягивают по пуансону.

Недостатком этого способа обтяжки является низкое качество, связанное с сильной неравномерностью деформации по поверхности детали обшивки двойной кривизны, значительное утонение листового материала и, как следствие, получение разнотолщинной обшивки.

Поставлена задача разработать такой способ, который позволит повысить качество деталей обшивок двойной кривизны путем выравнивания деформации по ее поверхности при минимальных деформациях удлинения и получения равнотолщинной обшивки с минимальным утонением за один переход.

Поставленная задача достигается за счет того, что в способе формообразования деталей двойной кривизны, включающем изгиб листовой заготовки в продольном направлении до полного угла охвата αк, а затем обтяжку по обтяжному пуансону, производят обтяжку листовой заготовки, закрепленной в прямолинейных зажимных устройствах, с блокировкой развивающегося очага деформации по поверхности обшивки в течение всего процесса формообразования профилированной эластичной средой портала.

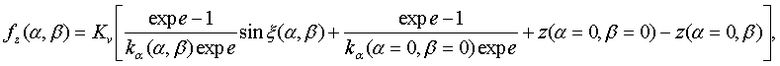

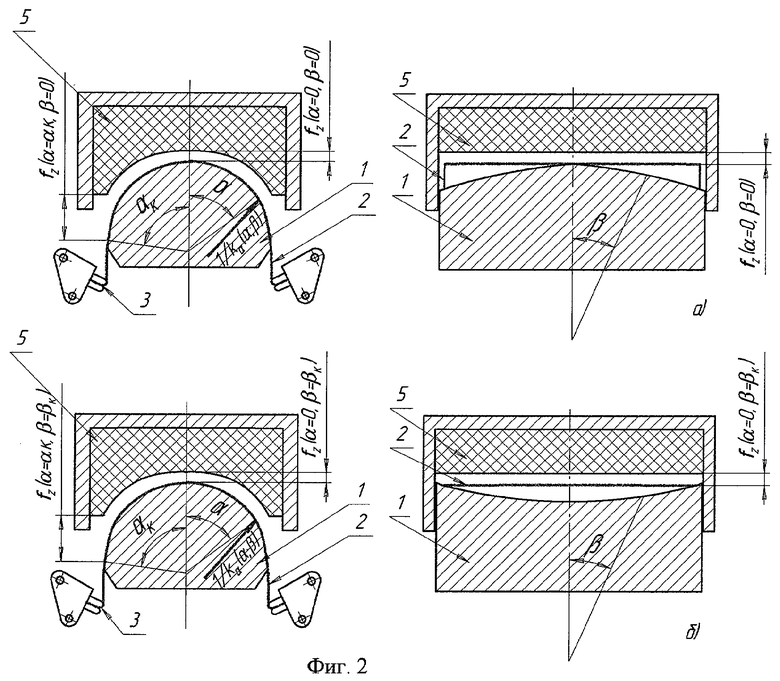

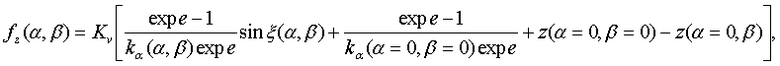

Для обшивок двояковыпуклой формы обтяжной пуансон и портал установлены с возможностью перемещения навстречу друг другу, а профилирование эластичной среды производят согласно закону:

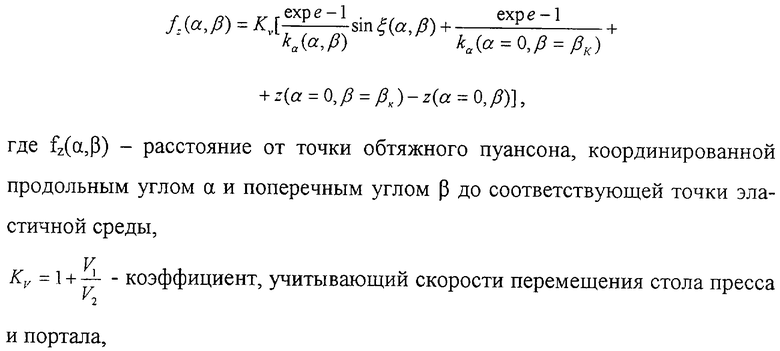

а для обшивок выпукло-вогнутой формы обтяжной пуансон и портал установлены с возможностью перемещения навстречу друг другу, а профилирование эластичной среды производят согласно закону:

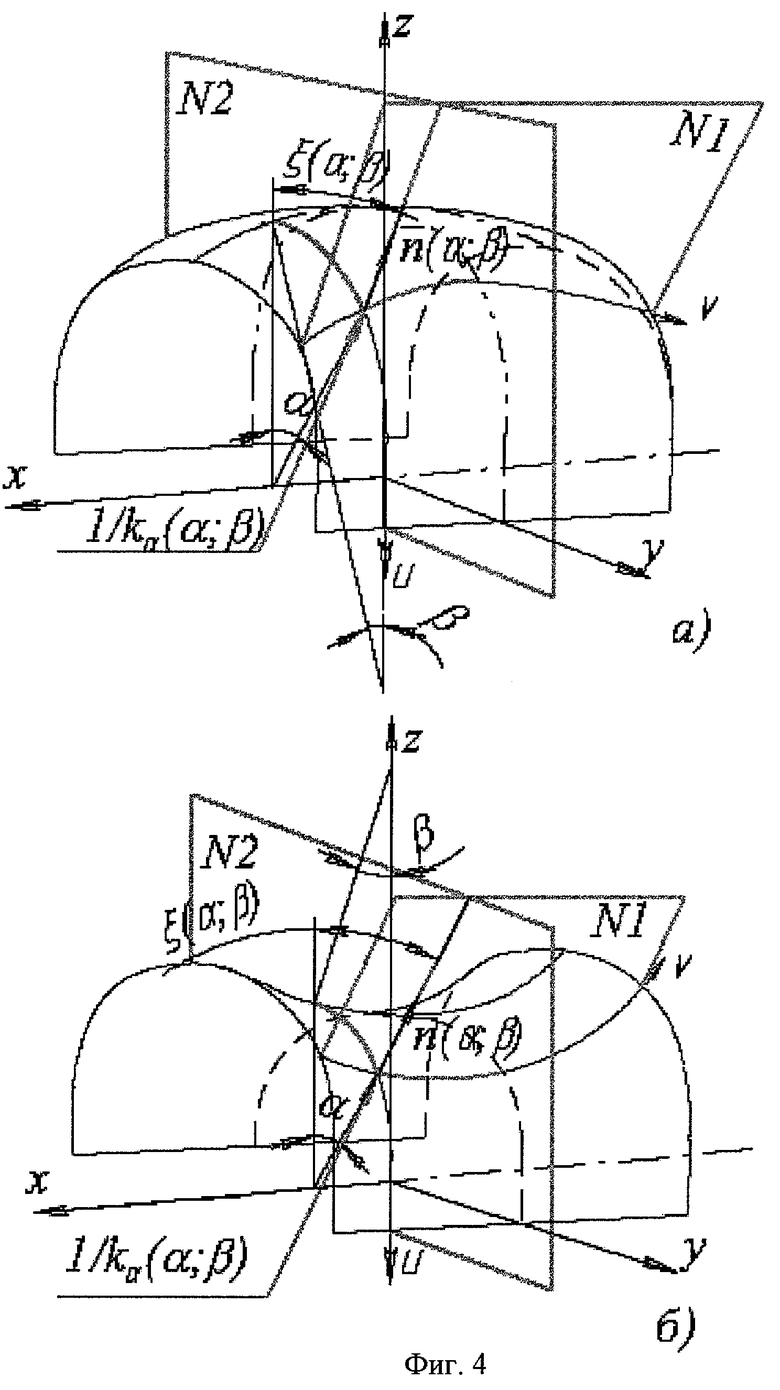

kα(α,β) - кривизна точки продольного сечения обшивки плоскостью №2, координированной продольным углом α и поперечным углом β, как показано на фиг.4;

ξ(α,β) - угол в точке (α, β) между осью z декартовой системы координат и нормалью n, лежащей в плоскости №1 на фиг.4;

V1 - скорость перемещения портала;

V2 - скорость перемещения обтяжного пуансона;

е - заданная деформация;

z(α,β) - высота от основания обтяжного пуансона до точки, координированной продольным углом α и поперечным углом β в декартовой системе координат;

βK - полный угол в поперечном сечении.

Сопоставимый анализ заявляемого решения с прототипом показывает, что способ формообразования деталей двойной кривизны отличается от известных тем, что производят обтяжку листовой заготовки, закрепленной в прямолинейных зажимных устройствах, с блокировкой развивающегося очага деформации по поверхности обшивки в течение всего процесса формообразования профилированной эластичной средой портала. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Известны технические решения, в которых расширены технологические возможности за счет увеличения равномерности деформаций по поверхности детали обшивки двойной кривизны. Однако эти способы увеличения равномерности деформаций не обеспечивают получение равнотолщинной обшивки с минимальным утонением за один переход, что возможно при блокировке развивающегося очага деформации в течение всего процесса формообразования профилированной эластичной средой портала. Таким образом, заявляемый способ соответствует критерию "изобретательский уровень".

Сущность изобретения поясняется чертежами, где:

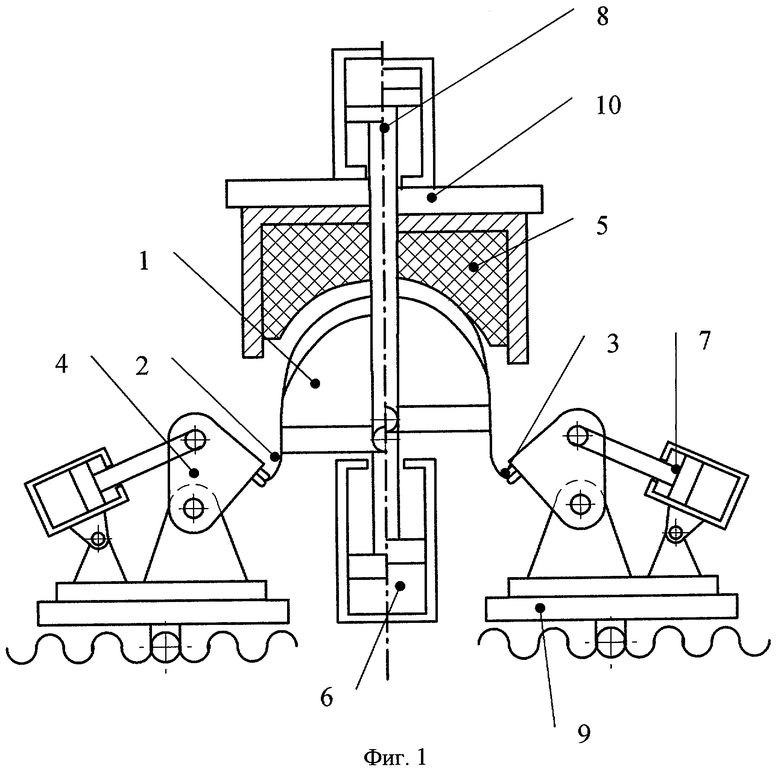

на фиг.1 показан способ формообразования деталей двойной кривизны на прессе FEKD: левая сторона - исходное положение, правая сторона - положение в процессе формообразования;

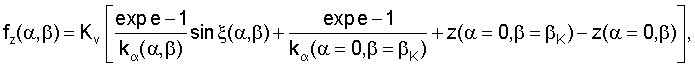

на фиг.2 показано исходное положение обтяжного пуансона и контейнера с профилированной эластичной средой (слева - продольное сечение, справа - поперечное сечение): а) формообразование обшивки двояковыпуклой формы, б) формообразование обшивки выпукло-вогнутой формы;

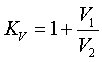

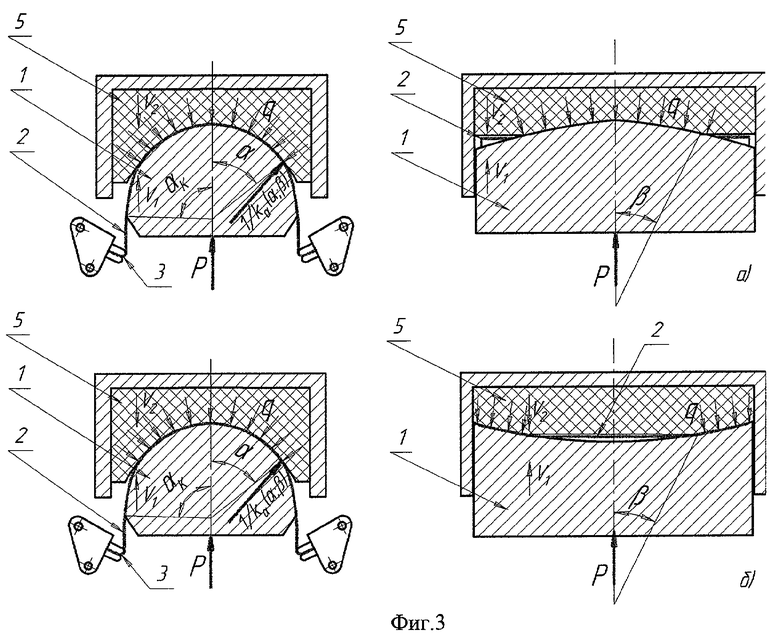

на фиг.3 показано промежуточное положение обтяжного пуансона и контейнера с профилированной эластичной средой процесса формообразования (слева - продольное сечение, справа - поперечное сечение): а) формообразование обшивки двояковыпуклой формы, б) формообразование обшивки выпукло-вогнутой формы;

на фиг.4 показаны технологические параметры готовой обшивки двойной кривизны: а) двояковыпуклой формы, б) выпукло-вогнутой формы;

на фиг.5 показаны контур отформованной детали обшивки двойной кривизны и границы раздела между равнотолщинной отформованной заготовкой с минимальным утонением и схода детали с сильным утонением: а) обшивки двояковыпуклой формы, б) обшивки выпукло-вогнутой формы;

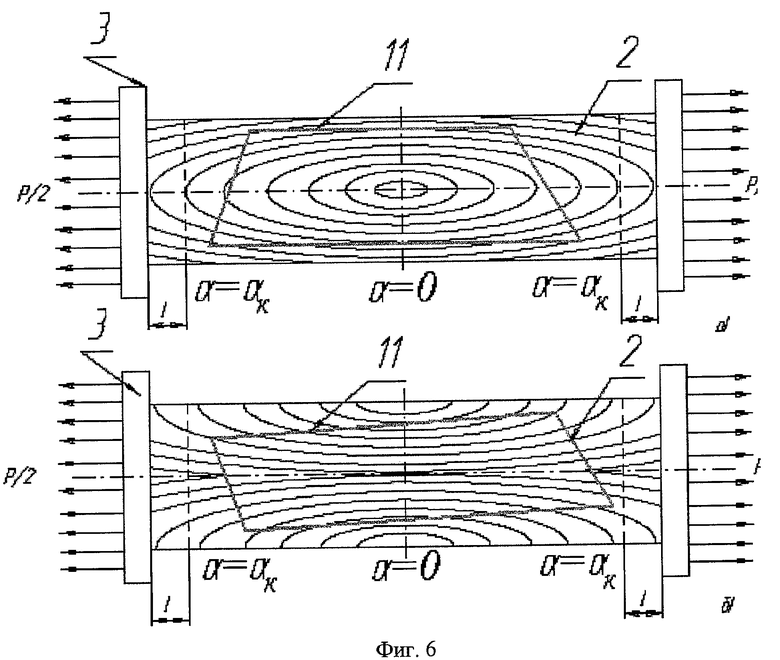

на фиг.6 показаны промежуточные границы развивающегося очага деформации, блокируемого профилированной эластичной средой: а) при формообразовании обшивки двояковыпуклой формы, б) при формообразовании обшивки выпукло-вогнутой формы.

Заявляемый способ реализуется на обтяжных прессах, снабженных порталом, например на обтяжном прессе FEKD.

На чертежах обозначены: 1 - обтяжной пуансон, 2 - листовая заготовка, 3 - зажимные губки, 4 - балансир, 5 - контейнер с профилированной эластичной средой, 6 - гидроцилиндры подъема стола, 7 - растяжные гидроцилиндры, 8 - гидроцилиндры привода портала, 9 - каретки пресса, 10 - портал, 11 - контур детали обшивки двойной кривизны. Дополнительно обозначены: α - продольный угол охвата, β - поперечный угол, αк - полный угол охвата в продольном сечении, βк - полный угол в поперечном сечении, kα(α,β) - кривизна точки продольного сечения обшивки плоскостью №2, координированной продольным углом α и поперечным углом β, l - сход детали с сильным утонением, Р - усилие деформирования, fz(α,β) - расстояние от точки обтяжного пуансона, координированной продольным углом α и поперечным углом β, до соответствующей точки эластичной среды, n(α,β) - нормаль к поверхности обтяжного пуансона лежащей в плоскости №1 и координированной продольным углом α и поперечным углом β.

На стол пресса устанавливают обтяжной пуансон 1, а на столе портала 10 закрепляют контейнер с профилированной эластичной средой 5. Профилирование эластичной среды производят согласно закону:

- для обшивок двояковыпуклой формы

- для обшивок выпукло-вогнутой формы

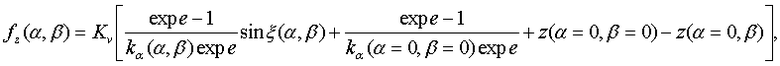

где fz(α,β) - расстояние от точки обтяжного пуансона, координированной продольным углом α и поперечным углом β до соответствующей точки эластичной среды,

- коэффициент, учитывающий скорости перемещения стола пресса и портала,

- коэффициент, учитывающий скорости перемещения стола пресса и портала,

kα(α,β) - кривизна точки продольного сечения обшивки плоскостью №2, координированной продольным углом α и поперечным углом β, как показано на фиг.4,

ξ(α,β) - угол между осью z декартовой системы координат и нормалью n, лежащей на плоскости №1, в точке (α,β), как показано на фиг.4,

V1 - скорость перемещения портала,

V2 - скорость перемещения стола пресса,

е - заданная деформация растяжения,

z(α,β) - высота от основания пуансона до точки, координированной продольным углом α и поперечным углом β в декартовой системе координат.

Поверхность листовой заготовки 2 и пуансона 1 обезжириваются с целью увеличения коэффициента трения между поверхностями пуансона 1, заготовки 2 и эластичной среды 5.

Затем посредством кареток 9 пресса и растяжных цилиндров 7 через балансиры 4 устанавливают полный угол охвата αк. Листовой материал 2 фиксируют в зажимных губках 3 и приводят в движение обтяжной пуансон 1 гидроцилиндрами 8 для выборки люфтов в системе пресса.

После выборки люфтов движение обтяжного пуансона прекращается, и портал 10 с контейнером 5 посредством гидроцилиндров 8 устанавливают в положение, обеспечивающее расстояние fz(α,β) от точки обтяжного пуансона, координированной продольным углом α и поперечным углом β, до соответствующей точки эластичной среды. Гидроцилиндры подъема стола 6 и портала 8 приводят в движение обтяжной пуансон 1 и контейнер с эластичной средой 5 навстречу друг другу.

Деформация заготовки 2 начинается с вершины. Сход листового материала 1 деформируется упруго. Расстояние fz(α,β) от точки обтяжного пуансона, координированной продольным углом α и поперечным углом β, до соответствующей точки профилированной эластичной среды 5, обеспечивает развитие заданной оптимальной деформации растяжения е. После чего давление эластичной среды блокирует данную точку за счет сил трения между поверхностями листового материала, пуансона и эластичной среды контейнера. Таким образом, деформирования в уже отформованной части обшивки не происходит.

Однако сход заготовки l, находящийся вне зоны блокировки, получает большую деформацию удлинения, неравномерную по ширине заготовки, и сильно утоняется.

В результате получают равнотолщинную обшивку двойной кривизны путем выравнивания деформаций по ее поверхности при минимальных деформациях удлинения. Профилированная эластичная среда блокирует очаг деформации по поверхности обшивки, в то время как сход заготовки l получает большую деформацию удлинения и сильно утоняется. Однако сход заготовки l идет в отход при обрезке отформованной заготовки по контуру детали.

Использование предлагаемого способа обтяжки позволяет получить равнотолщинную обшивку с минимальным утонением материала за один переход, что впоследствии ведет к улучшению аэродинамических характеристик летательного аппарата, увеличению ресурса работы обшивки и заклепок, а так же устранение ручной доводки негладкости пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Способ изготовления деталей двойной кривизны | 1988 |

|

SU1606230A1 |

| СПОСОБ ОБТЯЖКИ ДЛИННОМЕРНЫХ ОБШИВОК ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123403C1 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2057607C1 |

| СПОСОБ ФОРМОВКИ КРУПНОГАБАРИТНЫХ ОБШИВОК | 1980 |

|

SU858233A1 |

| ОБТЯЖНОЙ ПУАНСОН ДЛЯ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ОБШИВОК | 2009 |

|

RU2410181C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1990 |

|

SU1672665A1 |

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

Изобретение относится к области обработки металлов давлением. Способ включает изгиб листовой заготовки в продольном направлении до полного угла охвата, а затем обтяжку по обтяжному пуансону. Обтяжку листовой заготовки, закрепленной в прямолинейных зажимных устройствах, производят с блокировкой развивающегося очага деформации по поверхности обшивки в течение всего процесса формообразования профилированной эластичной средой портала. В частных случая осуществления способа для обшивок двояковыпуклой формы и для обшивок выпукло-вогнутой формы обтяжной пуансон и портал устанавливают с возможностью перемещения навстречу друг другу, а профилирование эластичной среды производят согласно представленным в формуле изобретения законам. Достигается повышение качества деталей обшивок двойной кривизны путем выравнивания деформации удлинения и получение равнотолщинной обшивки с минимальным утонением за один переход. 2 з.п. ф-лы, 6 ил.

где fz(α,β) - расстояние от точки обтяжного пуансона, координированной продольным углом α и поперечным углом β, до соответствующей точки эластичной среды;

- коэффициент, учитывающий скорости перемещения обтяжного пуансона и портала;

- коэффициент, учитывающий скорости перемещения обтяжного пуансона и портала;

kα(α,β) - кривизна точки продольного сечения обшивки плоскостью №2, координированной продольным углом α и поперечным углом β, как показано на фиг.4;

ξ(α,β) - угол между осью z декартовой системы координат и нормалью n, лежащей в плоскости №1 в точке (α,β), как показано на фиг.4;

V1 - скорость перемещения портала;

V2 - скорость перемещения обтяжного пуансона;

е - заданная деформация;

z(α,β) - высота от основания обтяжного пуансона до точки, координированной продольным углом α и поперечным углом β в декартовой системе координат.

где fz(α,β) - расстояние от точки обтяжного пуансона, координированной продольным углом α и поперечным углом β, до соответствующей точки эластичной среды;

- коэффициент, учитывающий скорости перемещения обтяжного пуансона и портала;

- коэффициент, учитывающий скорости перемещения обтяжного пуансона и портала;

kα(α,β) - кривизна точки продольного сечения обшивки плоскостью №2, координированной продольным углом α и поперечным углом β, как показано на фиг.4;

ξ(α,β) - угол между осью z декартовой системы координат и нормалью n, лежащей в плоскости №1, в точке (α,β), как показано на фиг.4;

V1 - скорость перемещения портала;

V2 - скорость перемещения обтяжного пуансона;

е - заданная деформация;

z(α,β) - высота от основания обтяжного пуансона до точки, координированной продольным углом α и поперечным углом β в декартовой системе координат;

βK - полный угол в поперечном сечении.

| ГРОМОВА А.Н., ЗАВЬЯЛОВА В.И., КОРОБОВ В.К., Изготовление деталей из листов и профилей при серийном производстве, Москва, ОБОРОНГИЗ, 1960, с.133-149 | |||

| Способ обтяжки листовых заготовок | 1983 |

|

SU1127667A1 |

| Способ обтяжки при формообразовании деталей двойной кривизны | 1977 |

|

SU707647A1 |

| RU 2002537 С1, 15.11.1993 | |||

| АНГОБ | 2004 |

|

RU2257364C1 |

Авторы

Даты

2006-04-27—Публикация

2004-03-22—Подача