Изобретение относится к обработке металлов давлением, в частности к технологии изготовления листовых гнутых деталей, например наружной обшивки судов.

Известен способ формообразования листовых деталей двоякой кривизны, при котором заготовку формообразуют за два перехода, на первом из которых придают кривизну в одном направлении, а на втором - окончательную форму, причем на первом переходе образуют коническую поверхность, у которой по меньшей мере один радиус поперечного сечения равен радиусу оболочки в широтном направлении.

Недостаток указанного способа состоит в необходимости производить формообразование в два перехода, для чего требуется не менее двух штампов и многократные приложения нагрузок для обеспечения требуемой точности формы заготовок.

Цель изобретения - расширение технологических возможностей штампов путем формообразования заготовок за один переход на универсальном штампе с повышением точности получаемой заготовки.

Поставленная цель достигается тем, что получение заданной поверхности гнутых деталей выполняют на прокладках, устанавливаемых друг против друга на матрице и пуансоне штампа, по краям детали, высотой равной разности стрелок погиби фиксированной и заданной поверхности с формой вдоль широтного направления гнутой детали, соответствующей так называемым "индикатриссам Дюпена", и полушириной от точки сравнения, численно равной в соответствии со свойствами "индикатрисс Дюпена", корню квадратному из радиуса кривизны заданной поверхности в точке сравнения.

При этом наружные поверхности прокладок целесообразно выполнять по контуру, соответствующему заданному контуру детали, по которому производят удаление гибочных припусков после окончания гибки.

Для компенсации разницы пружинения по фиксированной и заданной поверхности по центру пуансона устанавливается дополнительная прокладка, пропорциональная по высоте разности кривизны пружинения заданной и фиксированной поверхности.

Получение заданной поверхности гнутых деталей выполняют на прокладках, устанавливаемых друг против друга на имеемых матрицах и пуансоне по краям детали. При этом высоту выбирают равной разности стрелок погиби фиксированной и заданной поверхности. Так как радиус кривизны фиксированной поверхности матрицы больше заданного, то величина пружинения на заданной поверхности будет меньше, согласно теории упругости кривизна пружинения определяется формулой =

=  , (1) где Rпр - радиус пружинения;

, (1) где Rпр - радиус пружинения;

m - относительный изгибающий момент;

σт и Е - предел текучести и модуль упругости материала детали;

S - толщина детали.

Величина m увеличивается с уменьшением радиуса изгиба R и следовательно, уменьшается кривизна пружинения  .

.

При этом форма прокладок должна соответствовать так называемым "индикатриссам Дюпена", которая объективно характеризует кривизну поверхности. "Индикатриссой Дюпена" называется линия, полученная, если от некоторой точки поверхности отложить на касательной к каждому нормальному сечению отрезок, равный корню квадратному из радиуса кривизны этого сечения.

Для цилиндров "индикатриссы Дюпена" представляют образующие, для сфер - окружности, для парусовидных деталей - эллипсы, для седлообразных деталей - гиперболы.

Тем самым "индикатриссы Дюпена" отражают как характер кривизны детали, так и ее величину, к тому же эти линии отражают, как правило, контур заготовок, например, для цилиндра - прямоугольник; для сферы - круг; для парусовидной детали - эллипс, что и позволяет разместить прокладки по краям детали, а после гибки оконтуривать ее в заданные размеры. Принятие полуширины подкладки, пропорциональной в соответствии со свойствами "индикатрисс Дюпена" корню квадратному из радиуса кривизны, является оптимальным для формообразования, так как расстояние между опорами lon исходя из общепринятой зависимости R =  пропорциональнo

пропорциональнo  и стрелке прогиба f:

и стрелке прогиба f:

l = 2 (2)

(2)

Получающуюся естественную разницу между пружинением по фиксированной и заданной поверхности устраняют прямо пропорциональным изменению прогиба увеличением калибрующего усилия или установлением по центру пуансона дополнительной прокладки высотой, пропорциональной разности кривизны заданной и фиксированной поверхности штампа.

Как известно из теории и практики гибки калибрующее усилие уменьшает пружинение материала ввиду увеличения контактных напряжений. При этом, как показали исследования, в довольно широких пределах радиусов изгиба R и относительных изгибающих моментов mсж с учетом калибрующих сжимающих усилий, относительный изгибающий момент, а следовательно, и прогиб согласно вышеприведенным зависимостям прямо пропорционален увеличению усилия Р на величину Рсж.

При этом без учета в первом приближении сил трения имеются следующие зависимости с учетом введения коэффициента сжимающего усилия Ксж по площади контакта Fк, равного

Kсж=  (3)

(3)

mсж= 1,16 1+1,25

1+1,25

1-1,25

1-1,25  , (4) при этом зависимость

, (4) при этом зависимость  = f

= f практически прямо пропорциональная.

практически прямо пропорциональная.

Поэтому и дополнительное калибрующее усилие прямо пропорционально кривизне пружинения и прогибу от пружинения hпр, т.е.

hпр= f = f

= f = f3(Pсж) (5)

= f3(Pсж) (5)

Таким образом неизбежная разница в пружинении по фиксированной и заданной поверхности устраняется прямо пропорциональным увеличением сжимающего усилия, величина которого может быть определена расчетом или по первому пробному нажатию.

Вместо увеличения сжимающего усилия можно установить по центру пуансона дополнительную прокладку высотой hпр, пропорциональной разности кривизн пружинения заданной  и фиксированной

и фиксированной  , определяемой согласно указанных зависимостей

, определяемой согласно указанных зависимостей

hпр=  (mф-m), (6) где l - расстояние между внутренними кромками матричных прокладок;

(mф-m), (6) где l - расстояние между внутренними кромками матричных прокладок;

mф - относительный изгибающий момент фиксированной поверхности штампа.

Величина высоты дополнительной центральной прокладки также может быть определена пробной гибкой следующим образом. Фиксируется усилие Р касания центра заготовки фиксированной поверхности штампа с замером прогиба на любой длине, например l, затем сообщается и замеряется дополнительное усилие Рсж и новая стрелка прогиба, пропорционально оставшейся недогнутой стрелке погиба увеличивается усилие Рсж.

Ввиду того, что для проверки деталей сложной формы требуются каркасы, которые не могут быть жесткими, и потому не обеспечивают требуемой точности, целесообразно наружную кромку формообразующих прокладок выбрать по контуру детали, по которому легко произвести причерчивание и удаление гибочных припусков. Ранее таких приемов в известных способах гибки не было.

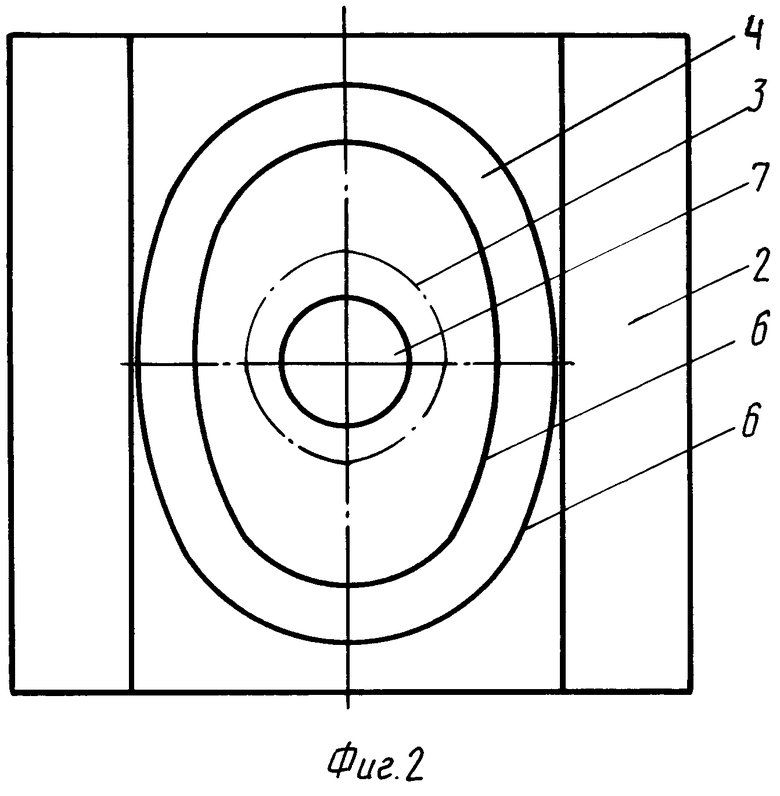

На фиг. 1 изображено поперечное сечение изгибаемой заготовки; на фиг. 2 - положение дополнительных подкладок на матрице штампа.

Перед гибкой заготовки 1 на матрицу 2 с фиксированной поверхностью с постоянным или переменным радиусом кривизны Rф и на пуансон 3 также напротив матричных прокладок устанавливают прокладки 4 и 5. Прокладки 4 и 5 располагают по так называемым "индикатриссам Дюпена" 6 с полушириной от точки D до краю заготовки  , (отрезки АД = АЕ численно равные по свойствам индикатрисс

, (отрезки АД = АЕ численно равные по свойствам индикатрисс  , где R - переменный или постоянный заданный радиус по краям заготовки - отрезок ОА). Расстояние между внутренними кромками прокладки по оси пуансона l, разница по высоте между заданной и фиксированной поверхностью h, а стрелка погиби фиксированной поверхности hф.

, где R - переменный или постоянный заданный радиус по краям заготовки - отрезок ОА). Расстояние между внутренними кромками прокладки по оси пуансона l, разница по высоте между заданной и фиксированной поверхностью h, а стрелка погиби фиксированной поверхности hф.

По центру штампа точки 0 помещается прокладка 7 высотой hпр. При гибке действует усилие свободного изгиба Р до соприкосновения заготовки с фиксированной поверхностью, затем калибрующее сжимающее усилие Рсж для уменьшения пружинения.

Гибку заготовки 1 осуществляют по установленным на пуансоне 2 и матрице 3 по "индикатриссам Дюпена" 6 прокладкам 4 и 5. Когда заготовка касается фиксированной поверхности матрицы или прокладки 7, проверяется достигнутая форма, если имеется недогиб, то путем увеличения усилия на величину Рсж, которая определяется расчетом или, как приведено выше, путем пробной гибки получают заданную поверхность. Затем по крайней кромке прокладок 4 или 5 причерчивается и оконтуровывается согнутая деталь в чистый размер.

П р и м е р. На прессе ДЗП усилием 800 тс потребовалось формообразование сферических элементов ("лепестков"), радиусом R - 5200 мм из стали 10ХСНД толщиной S = 22 мм. Имелся штамп для гибки цилиндрических деталей радиусом Rфм = 7500 мм, шириной рабочей поверхности 1200 мм, от которого взята матрица. Также взят пуансон от другого штампа со сферическим наконечником радиусом Rфп = 1500 мм. На матрицу и пуансон были установлены на болтах прокладки полушириной в соответствии со свойствами "индикатрисс Дюпена", в плане  =

=  =

=  ≈ 72 мм представляющее форму "лепестка" с его заданными размерами. Прокладки вырезались на газорезательной машине с ЧПУ типа "Кристалл" из плит толщиной 150 мм. Разница между заданной и фиксированной поверхностью штампа определялась по правилам аналитической геометрии на персональной ЭВМ "Электроника+1841". Для компенсации разности пружинения материала по заданной и фиксированной поверхности была установлена на матрице круговая планка диаметром 2а = 144 мм и толщиной, определенной по указанной формуле (6)

≈ 72 мм представляющее форму "лепестка" с его заданными размерами. Прокладки вырезались на газорезательной машине с ЧПУ типа "Кристалл" из плит толщиной 150 мм. Разница между заданной и фиксированной поверхностью штампа определялась по правилам аналитической геометрии на персональной ЭВМ "Электроника+1841". Для компенсации разности пружинения материала по заданной и фиксированной поверхности была установлена на матрице круговая планка диаметром 2а = 144 мм и толщиной, определенной по указанной формуле (6)

hпр=  (mф-m) =

(mф-m) =  ·(1,57-1,54) = 2 мм

·(1,57-1,54) = 2 мм

Значения относительных изгибающих моментов определялись по отраслевому стандарту РД5.9091-88, табл. 32 в зависимости от относительных радиусов r =  ;

;

r =

236 и rф=

236 и rф=

341 и тогда m = 1,58 и mф = 1,53.

341 и тогда m = 1,58 и mф = 1,53.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194589C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2199407C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2199408C2 |

| Способ формообразования деталей двойной кривизны | 1991 |

|

SU1794532A1 |

| УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ С ДВОЯКОЙ КРИВИЗНОЙ ПОВЕРХНОСТИ | 2013 |

|

RU2522973C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2003 |

|

RU2243843C1 |

| Способ формообразования листовых заготовок двоякой кривизны | 1988 |

|

SU1574316A1 |

| Способ гибки листов в штампе | 1991 |

|

SU1803225A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ С ВЫСТУПАМИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397832C2 |

Использование: изобретение относится к технологии изготовления листовых гнутых деталей, например, наружной обшивки судов. Способ заключается в сравнении заданной и фиксированной формы поверхности штампа с определением их разности по "индикаториссам Дюпена", по которым перед гибкой устанавливают подкладки на поверхность штампа. После гибки производят обрезку припусков. Способ позволяет на одном штампе изготавливать детали практически любой формы. 1 з.п. ф-лы, 2 ил.

, где R - радиус кривизны заданной поверхности в средней точке по ширине прокладки, а разницу пружинения по фиксированной и заданной поверхностям устраняют посредством приложения калибрующего усилия гибки, увеличивающегося прямо пропорционально изменению прогиба, или установкой по центру прокладки высотой, пропорциональной разности кривизны пружинения заданной и фиксированной поверхностей штампа.

, где R - радиус кривизны заданной поверхности в средней точке по ширине прокладки, а разницу пружинения по фиксированной и заданной поверхностям устраняют посредством приложения калибрующего усилия гибки, увеличивающегося прямо пропорционально изменению прогиба, или установкой по центру прокладки высотой, пропорциональной разности кривизны пружинения заданной и фиксированной поверхностей штампа.

| Способ формообразования деталей двойной кривизны | 1985 |

|

SU1299656A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-15—Публикация

1990-11-20—Подача