Предлагаемое изобретение относится к металлургическому машиностроению, а именно к конструкциям гидравлических прессов мощностью от 650 МН и выше, как горизонтальной, так и вертикальной конструкции.

Известны гидравлические прессы, имеющие рамную станину и поперечины, собранные из катаных и сварно-кованых плит (смотри, например, А.Ф.Белов, Б.В.Розанов, В.П.Линц «Объемная штамповка на гидравлических прессах». М., «Машиностроение», 1986 г., стр.48-49, рис.25). Низкие рабочие давления увеличивают количество цилиндров в конструкции пресса, что приводит к неоправданно большим габаритам и высокой металлоемкости прессов.

В 70 годы прошлого века был создан пресс усилием 650 МН. Применение высоких давлений в гидросистеме и оригинальной конструкции рамной станины дали возможность создать компактный мощный гидравлический пресс (смотри, например, там же, стр.44-45, рис.23 и стр.56, рис.29).

В настоящее время возникла необходимость создания более мощных прессов по данной конструктивной схеме.

Пресс усилием 650 МН имеет высоту 35 метров. Вес одной С-образной скобы равен 170 т. Для пресса усилием, например, 800 МН вес С-образной скобы будет превышать 250 т. Изготовление, транспортировка и монтаж такой скобы представляют значительные трудности.

Кроме того, развитие атомной энергетики потребовало создания мощных универсальных гидравлических прессов, способных наряду со штамповкой дисков турбин, днищ и элементов котлов осуществлять прессование стальных труб большого диаметра (до 1400 мм) и длиной до 13000 мм. Для удаления отпрессованной трубы из пресса в нижней части пресса (в ригеле) необходимо выполнять специальный проем. Наличие такого проема требует значительно увеличить габариты скоб и в большей мере нижних головок скоб, образующих нижний ригель станины. Выполнение таких скоб цельными при настоящем уровне тяжелого машиностроения невозможно.

Техническим результатом изобретения является обеспечение возможности создания конструкции С-образной скобы, удобной при транспортировке и монтаже, т.е. расширение технологических возможностей и повышение производительности труда при монтаже и сборке пресса.

Технический результат достигается тем, что в гидравлическом прессе, содержащем рамную станину, выполненную в виде пластинчатых С-образных скоб, головные части которых скреплены стяжками с образованием ригелей рамы, соединенных между собой балками, С-образные скобы выполнены в виде двух полускоб со стыкуемой частью молоткообразной формы, жестко соединенных между собой упомянутыми стыкуемыми частями с образованием силовых стоек рамы посредством двух С-образных охватывающих плит, силовых стяжек и распирающих клиновых пар, установленных с обеспечением расклинивания стыка полускоб и соединения их с натяжением.

С-образные охватывающие плиты могут быть выполнены с фиксирующими пазами, в которых размещены краевые элементы полускоб.

Изобретение поясняется графическими материалами, где:

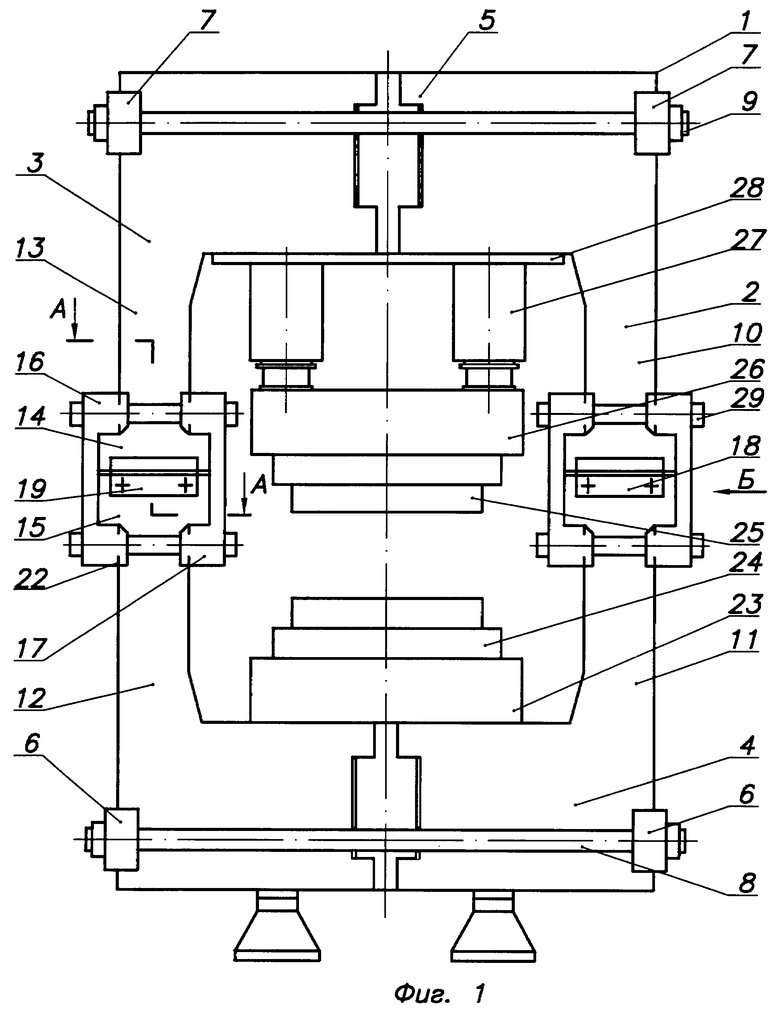

на фиг.1 изображен общий вид пресса;

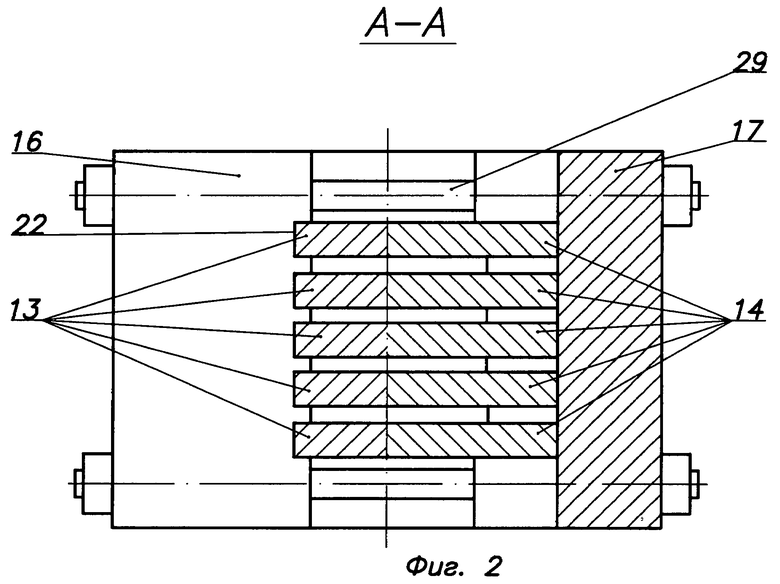

на фиг.2 - разрез А-А на фиг.1;

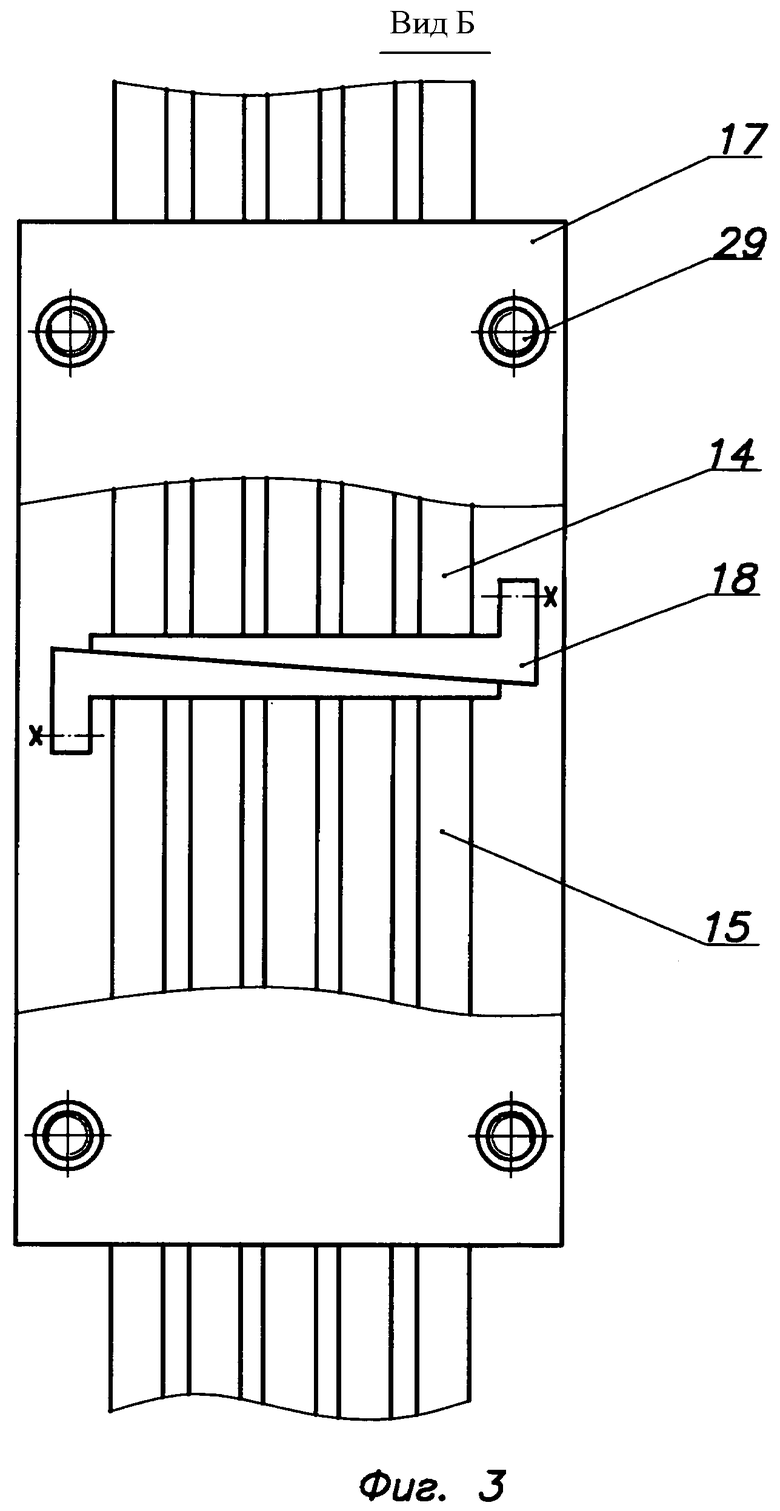

на фиг.3 - вид Б на фиг.1;

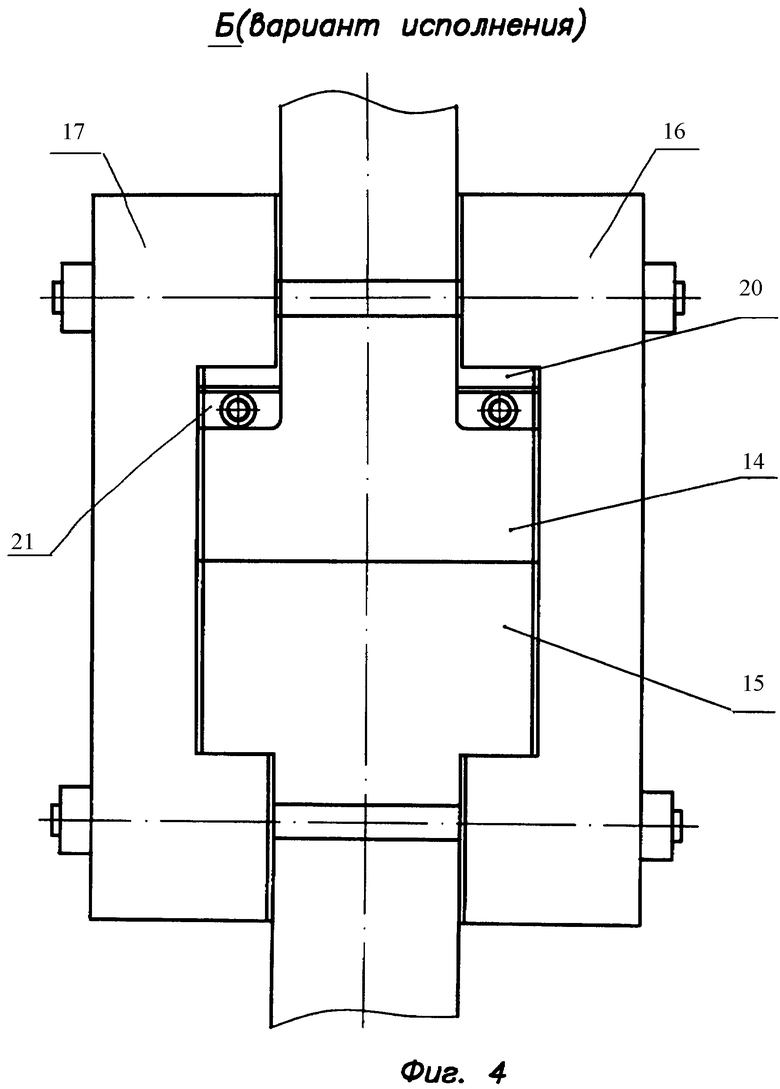

на фиг.4 - второй вариант исполнения расклинивания узла соединения полускоб.

Гидравлический пресс содержит силовую раму 1, состоящую из ряда пластинчатых скоб 2 и 3, головные части 4 и 5 которых соединены между собой балками 6 и 7 и скреплены стяжками 8 и 9. Каждая из скоб 2 и 3 выполнена сборной из двух полускоб. Скоба 2 составлена соответственно из полускоб 10 и 11, а скоба 3 из полускоб 12 и 13. Стыкуемые части полускоб 14, 15 имеют молоткообразную форму. На совмещенные по торцам полускобы 14 и 15, образующие стойки рамы, устанавливаются две С-образные плиты 16 и 17, охватывающие все полускобы стойки. Между торцами полускоб 14, 15 устанавливаются распирающие клиновые пары 18, 19, которые при монтаже обеспечивают соединения полускоб с натяжением (фиг.3).

Расклинивание стыка полускоб может быть также выполнено по другой схеме (фиг.4), а именно устанавливая клиновые пары 20, 21 (фиг.4) между выступами молотковых головок 14, 15 полускоб и соответствующими им выступами, охватывающими С-образные плиты 16, 17.

Для фиксации полускоб при монтаже в С-образных плитах выполнены пазы 22, в которых размещаются краевые элементы полускоб 12, 13.

Первоначально монтируется нижняя часть пресса. Нижние полускобы 11, 12 соединяются между собой балками 6 и скрепляются стяжками 8, образуя нижний ригель 4. На ригеле 4 устанавливаются стол 23 и штамповый инструмент 24, на который через мерные проставки устанавливается верхний штамповый инструмент 25, подвижная поперечина 26, рабочие гидроцилиндры 27 и опорная плита 28. Далее устанавливаются верхние полускобы 10, 13, соединяются балками 7 и предварительно затягиваются стяжками 9, образуя верхний ригель 5. Стыковые части каждой полускобы 14, 15 стягиваются друг с другом посредством двух С-образных охватывающих плит 16, 17 и силовых стяжек 29.

Таким образом, изготовление станины гидравлического пресса из С-образных пластинчатых скоб, выполненных из двух полускоб, жестко соединенных при монтаже пресса в единую монолитную скобу, позволит создать новую оригинальную конструкцию мощного универсального гидравлического пресса, способного осуществлять как штамповку крупногабаритных деталей, так и прессования стальных труб большого диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2510801C1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2448835C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2443560C1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

| Гидравлический пресс | 1971 |

|

SU470156A1 |

| Станина мощного пресса | 1975 |

|

SU560764A1 |

| СТЕНД ДЛЯ МОНТАЖА И ДЕМОНТАЖА ШИНЫ КОЛЕСА БОЛЬШЕГРУЗНОГО АВТОМОБИЛЯ И ПОДВЕСКА ДЛЯ ЗАХВАТА КОЛЕСА | 2007 |

|

RU2340465C1 |

| СПОСОБ МОНТАЖА КОЛОНН И УСТРОЙСТВО ДЛЯ ЗАХВАТА КОЛОНН | 2006 |

|

RU2334067C1 |

| Металлическая рамная крепь из спецпрофиля | 1982 |

|

SU1070315A1 |

| Рамная станина | 1980 |

|

SU912547A1 |

Изобретение относится к обработке металлов давлением, в частности к гидравлическим прессам с рамной станиной. Станина выполнена в виде пластинчатых С-образных скоб. Головные части скоб скреплены стяжками и образуют ригели рам. Ригели соединены между собой балками. С-образные скобы выполнены в виде двух полускоб со стыкуемой частью молоткообразной формы. Полускобы жестко соединены между собой упомянутыми стыкуемыми частями посредством двух С-образных охватывающих плит, силовых стяжек и распирающих клиновых пар. Клиновые пары установлены с обеспечением расклинивания стыка полускоб и соединения их с натяжением. С-образные охватывающие плиты могут быть выполнены с фиксирующими пазами, в которых размещены краевые элементы полускоб. В результате обеспечивается повышение производительности сборки и монтажа пресса. 1 з.п. ф-лы, 4 ил.

1. Гидравлический пресс, содержащий рамную станину, выполненную в виде пластинчатых С-образных скоб, головные части которых скреплены стяжками с образованием ригелей рамы, соединенных между собой балками, отличающийся тем, что С-образные скобы выполнены в виде двух полускоб со стыкуемой частью молоткообразной формы, жестко соединенных между собой упомянутыми стыкуемыми частями с образованием силовых стоек рамы посредством двух С-образных охватывающих плит, силовых стяжек и распирающих клиновых пар, установленных с обеспечением расклинивания стыка полускоб и соединения их с натяжением.

2. Пресс по п.1, отличающийся тем, что С-образные охватывающие плиты выполнены с фиксирующими пазами, в которых размещены краевые элементы полускоб.

| БЕЛОВ А.Ф, РОЗАНОВ Б.В., ЛИНЦ В.П | |||

| Объемная штамповка на гидравлических прессах | |||

| - М.: Машиностроение, 1986, с.48-49, рис.25 | |||

| 0 |

|

SU373177A1 | |

| 1972 |

|

SU417317A1 | |

| СТАНИНА ПРЕССА | 2006 |

|

RU2325281C2 |

| Предохранительное устройство стрелового крана | 1984 |

|

SU1211209A1 |

| US 4343236 A, 10.08.1982. | |||

Авторы

Даты

2012-02-27—Публикация

2010-09-06—Подача