Изобретение относится к металлургическому машиностроению, а именно к конструкциям мощных гидравлический прессов усилием выше 650 МН.

Известен гидравлический пресс, содержащий рамную станину из пластинчатых С-образных скоб, скрепленных в верхних и нижних частях стяжками, образующих ригели (А.Ф. Белов, Б.В. Розанов, В.П. Линц «Объемная штамповка на гидравлических прессах», М.: «Машиностроение». 1986, с.44-45, рис.23 и с.56, рис.29).

При создании более мощных прессов изготовление, транспортировка и монтаж С-образных пластинчатых скоб представляет значительную трудность. Поэтому было предложено делать скобу сборной из двух полускоб со стыкуемой частью молоткообразной формы, охватываемой двумя С-образными плитами, стянутыми силовыми стяжками и распорными клиновыми парами (принятый в качестве прототипа патент РФ №2443561, приоритет 06.09.2010).

Недостаток такой конструкции заключается в больших габаритах стыкуемой части и, как следствие, увеличение габаритов и веса всей станины. Кроме того, при работе пресса необходимо постоянно следить за тем, чтобы стыкуемые части скоб оставались максимально затянутыми, а сами стыки не раскрывались.

Техническим результатом изобретения является создание пресса с меньшими габаритами за счет уменьшения габаритов стыкуемой части полускоб, а также повышение надежности соединения стыкуемых частей за счет создания в них предварительного натяжения, предотвращающего раскрытие стыка.

Технический результат достигается тем, что в гидравлическом прессе, содержащем рамную станину в виде С-образных скоб, выполненных в виде двух жестко соединенных между собой с образованием силовой стойки рамы станины полускоб и распирающие элементы, стыкуемые части верхней и нижней полускоб включают пластины, размещенные между пластинами полускоб и закрывающие места стыков полускоб, и цилиндрические валики, жестко закрепляющие стыкуемые части полускоб с пластинами, образуя пакет, при этом в стыкуемых частях полускоб и пластинах выполнены овальные отверстия для установки распирающих элементов, распирающие элементы выполнены в виде состоящих из двух частей разрезных клиновых валиков, каждая из пластин в пакете установлена со смещением оси своего овального отверстия относительно оси овальных отверстий стыкуемых частей полускоб, причем одна из частей разрезного клинового валика сопряжена своей цилиндрической поверхностью с пластинами, а другая - со стыкуемыми частями полускоб.

Изобретение поясняется графическими материалами, где на:

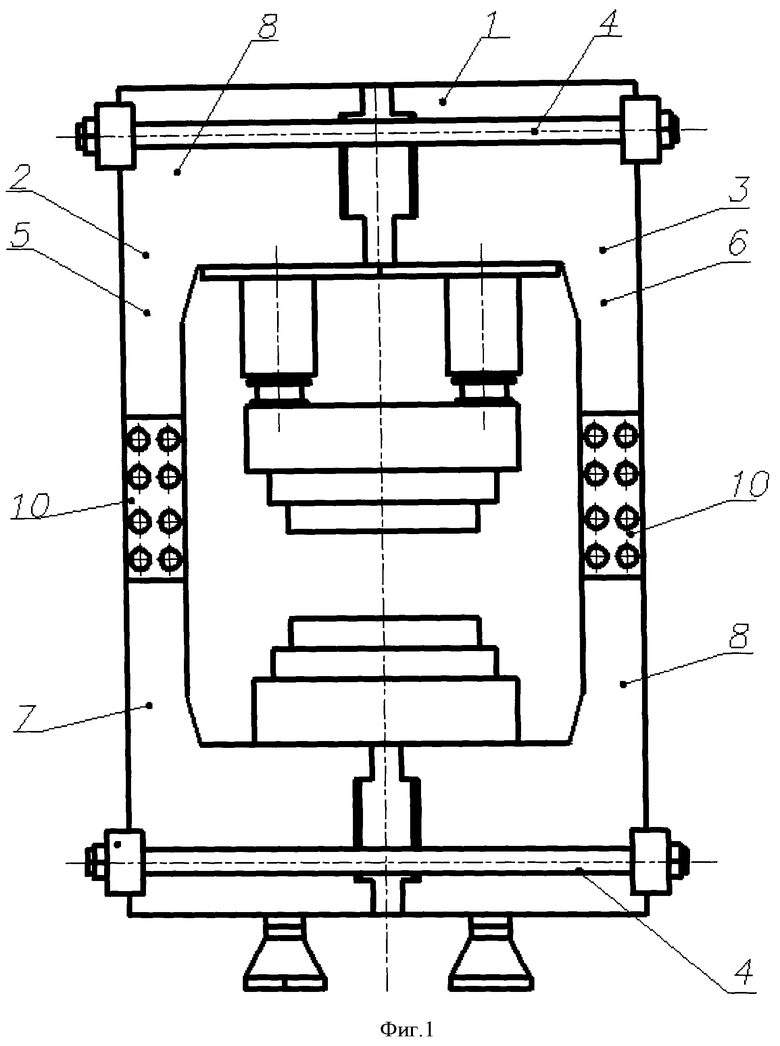

фиг.1 - общий вид пресса;

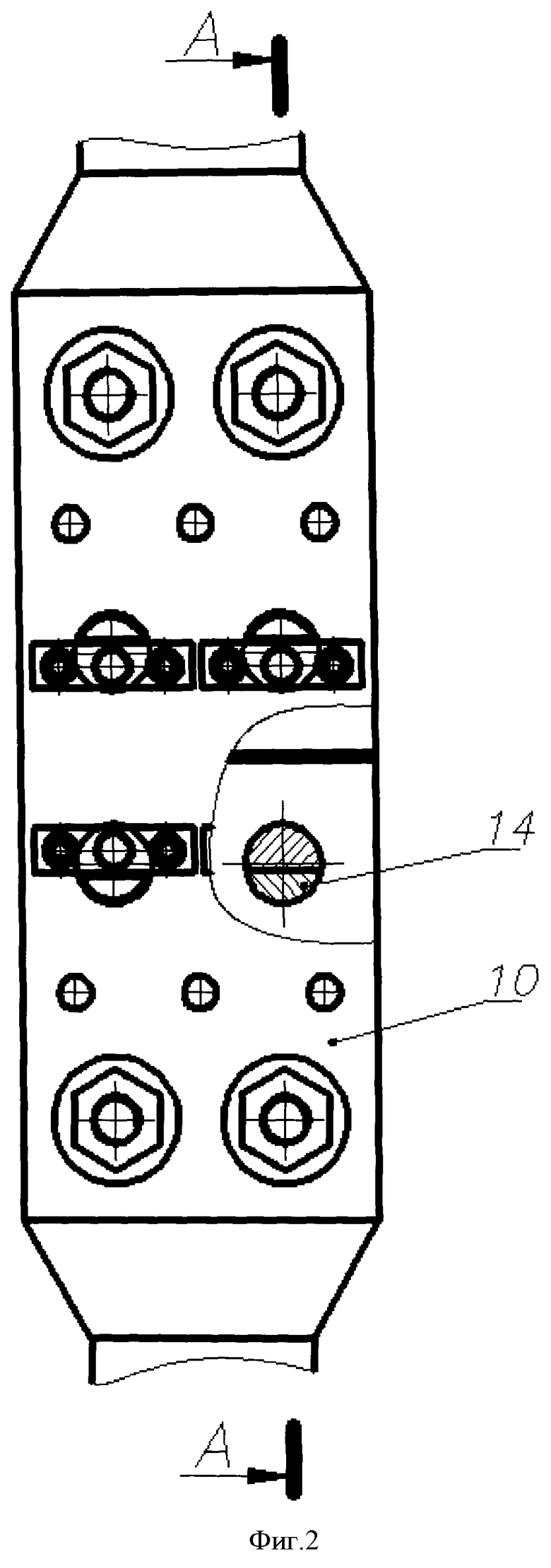

фиг.2 - вид соединения в плоскости скоб;

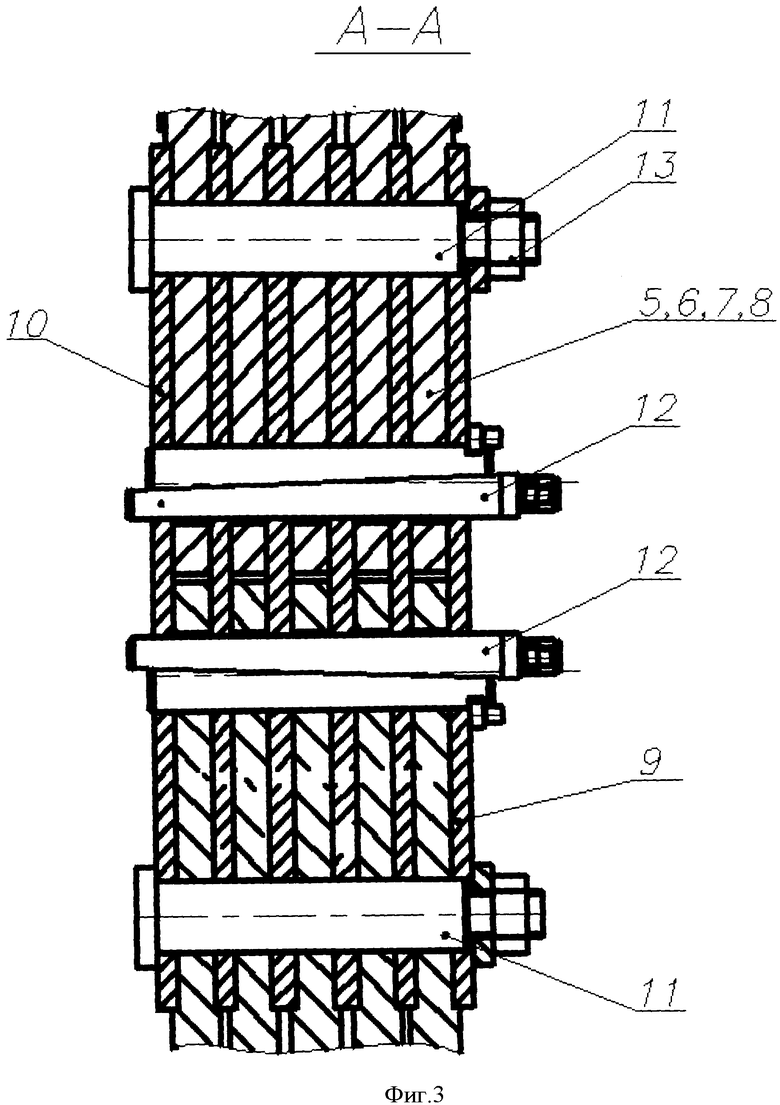

фиг.3 - разрез по А-А на фиг.2.

Гидравлический пресс содержит рамную станину 1, включающую левую скобу 2 и правую скобу 3, каждая из которых состоит из набора пластинчатых скоб. Левая скоба 2 и правая скоба 3 соединены между собой силовыми стяжками 4. Скоба 2 и скоба 3 состоят из двух полускоб - верхней и нижней, соответственно, 5 и 7, 6 и 8. Стыки полускоб 5 и 7, 6 и 8 закрывают и соединяют посредством пластин 9. Пластины 9 устанавливают между пластинами стыкуемых частей полускоб 5 и 7, 6 и 8, а также закрывают места стыков, в результате чего образуются пакеты 10.

Затем устанавливают цилиндрические валики 11 и состоящие из двух частей разрезные клиновые валики 12. Для прочного соединения пакетов 10 цилиндрические валики 11 установлены в соответствующих отверстиях с натягом и затянуты гайками 13.

Для установки разрезных клиновых валиков 12 в стыкуемых частях полускоб 5 и 7, 6 и 8 и пластинах 9 выполнены овальные отверстия 14.

Усилие предварительного натяжения создается следующим образом.

Собирают станину и затягивают силовые стяжки 4. Предварительно собирают пакеты 10, чередуя пластины полускоб 5 и 7, 6 и 8 и пластины 9 и устанавливая пластины 9 между пластинами стыкуемых частей полускоб (а также закрывая места стыков) со смещением оси овального отверстия 14 относительно оси овальных отверстий 14 стыкуемых частей полускоб, после чего запрессовывают в соответствующие отверстия цилиндрические валики 11 и затягивают гайки 13. Разрезные клиновые валики 12 устанавливают в овальные отверстия 14 таким образом, что одна часть валика 12 (неподвижная) своей цилиндрической поверхностью контактирует со стыкуемыми частями полускоб 5 и 7, 6 и 8, а другая часть валика 12 (подвижная) - с пластинами 9. За счет того, что ось овальных отверстий пластин смещена относительно оси стыкуемых частей полускоб между частями разрезных клиновых валиков 12, полускобами и пластинами со стороны, противоположной контакту, образуется зазор.

После монтажа станины необходимо нагрузить пресс усилием, превышающим рабочее на 20-25%, для создания в конструкции узла стыкуемых частей полускоб участков предварительного натяжения, для чего осуществляют предварительную затяжку стыкуемых частей полускоб. Усилие от верхних 5, 6 и нижних 7, 8 полускоб через цилиндрические валики 11 передается на пластины 9, которые растягиваются на участке между цилиндрическим валиками 11. Внутренние части полускоб на этом участке, за счет имеющихся зазоров, свободно перемещаются в направлении растяжения. На участках контакта частей разрезного клинового валика 12 с полускобами и пластинами появляются зазоры, а предварительная затяжка исчезает. Под действием нагрузки подвижные части валиков 12 перемещаются, полностью выбирая зазор между своей цилиндрической частью и пластинами 9, после чего пресс разгружается.

В полускобах 5 и 7, 6 и 8 и пластинах 9 на участках между цилиндрическими валиками 11 и разрезными клиновыми валиками 12 возникает усилие предварительного натяжения. В пластинах появляются остаточные растягивающие напряжения, а в стыкуемых частях полускоб - сжимающие. Амплитуда переменных напряжений от рабочей нагрузки в зонах концентрации, расположенных возле отверстий в пластинах 9 и стыкуемых частях полускоб 5 и 7, 6 и 8, уменьшается, тем самым повышается усталостная прочность всего соединения - пакета 10.

Пресс работает следующим образом. После загрузки заготовки в зону инструмента (верхний и нижний штампы), подается рабочее давление в гидроцилиндры пресса. Верхний штамп воздействует на заготовку, после чего происходит ее деформирование и оформление изделия. Усилие штамповки передается на станину 1 пресса. Наличие участков предварительного натяжения в соединении стыкуемых частей полускоб 5 и 7, 6 и 8 и пластинах 9, из которых состоит пакет 10 станины 1, обеспечивает работу пресса без раскрытия соединительного стыка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2443561C1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2448835C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2443560C1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

| Станина мощного пресса | 1975 |

|

SU560764A1 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2262450C2 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ГИБКИХ ЭЛАСТИЧНЫХ ТРУБОПРОВОДОВ | 2010 |

|

RU2516730C2 |

| Быстросъемный болт для крепления лопасти вертолета | 2023 |

|

RU2813808C1 |

| СПОСОБ МОНТАЖА ВЕНТИЛИРУЕМЫХ ФАСАДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293826C1 |

| СТЕНД ДЛЯ МОНТАЖА И ДЕМОНТАЖА ШИНЫ КОЛЕСА БОЛЬШЕГРУЗНОГО АВТОМОБИЛЯ И ПОДВЕСКА ДЛЯ ЗАХВАТА КОЛЕСА | 2007 |

|

RU2340465C1 |

Изобретение относится к металлургическому машиностроению и может быть использовано в конструкциях мощных гидравлических прессов усилием свыше 650 МН. Гидравлический пресс содержит рамную станину в виде С-образных пластинчатых скоб. Каждая скоба выполнена в виде верхней и нижней полускоб, которые жестко соединены между собой с образованием силовой стойки станины. Между пластинами полускоб размещены пластины, которые закрывают стыки полускоб. Для обеспечения жесткого крепления стыкуемых частей полускоб с пластинами предусмотрены цилиндрические валики. В стыкуемых частях полускоб и пластинах выполнены овальные отверстия для установки распирающих элементов. Указанные элементы представляют собой разрезные клиновые валики, состоящие из двух частей. Каждая из пластин в пакете установлена со смещением оси своих овальных отверстий относительно оси соответствующих овальных отверстий стыкуемых частей полускоб. Одна из частей разрезного клинового валика сопряжена своей цилиндрической поверхностью с пластинами. Другая часть валика сопряжена со стыкуемой частью полускобы. В результате обеспечивается повышение надежности соединения стыкуемых частей полускоб за счет создания в них предварительного натяжения, предотвращающего раскрытие стыка. 3 ил.

Гидравлический пресс, содержащий рамную станину в виде С-образных пластинчатых скоб, каждая из которых выполнена в виде верхней и нижней полускоб, жестко соединенных между собой с образованием силовой стойки рамной станины, и распирающих элементов, отличающийся тем, что он снабжен пластинами для стыкуемых частей верхней и нижней полускоб, которые размещены между пластинами полускоб и закрывают стыки полускоб, и цилиндрическими валиками, обеспечивающими жесткое крепление стыкуемых частей полускоб с пластинами с образованием пакета, при этом в стыкуемых частях полускоб и пластинах выполнены овальные отверстия для установки распирающих элементов, которые выполнены в виде разрезных клиновых валиков, состоящих из двух частей, при этом каждая из пластин в пакете установлена со смещением оси своих овальных отверстий относительно оси соответствующих овальных отверстий стыкуемых частей полускоб, причем одна из частей разрезного клинового валика сопряжена своей цилиндрической поверхностью с пластинами, а другая - со стыкуемой частью полускобы.

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2443561C1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2448835C1 |

| Станина мощного пресса | 1975 |

|

SU560764A1 |

| 0 |

|

SU373177A1 | |

| WO 1997047914 А1, 18.12.1997 | |||

| US 4615208 A, 07.10.1986 | |||

Авторы

Даты

2014-04-10—Публикация

2012-09-12—Подача