Область техники, к которой относится изобретение

Настоящее изобретение относится к головке для выбрасывания жидкости, которая выбрасывает жидкость, и к способу изготовления головки для выбрасывания жидкости. Конкретно, настоящее изобретение относится к струйной записывающей головке, которая выбрасывает чернила на заданный носитель записи с целью осуществления записи, и к способу изготовления струйной записывающей головки.

Уровень техники

Примером использования головки для выбрасывания жидкости, которая выбрасывает жидкость, является струйная записывающая головка, предназначенная для использования в способе струйной записи, в котором чернила выбрасывают на заданный носитель записи с целью осуществления записи.

В струйной записывающей головке (записывающей головке) имеется подложка, которая включает по меньшей мере: множество каналов выбрасывания, через которые происходит выбрасывание чернил; канал потока, сообщающийся с каждым из каналов выбрасывания; входной канал для подвода чернил в канал потока; генерирующий энергию элемент, предназначенный для сообщения энергии выбрасывания чернилам в канале потока. Записывающая головка дополнительно включает опорный элемент, который поддерживает подложку, элемент, образующий каналы подвода чернил, по которым чернила поступают на подложку, и т.п. В качестве подложки, обычно, используется подложка, изготовленная из Si (кремния). Элемент, образующий каналы подвода чернил, изготавливают из пластика или подобного ему материала.

В такой записывающей головке, как правило, из-за разницы коэффициентов линейного расширения подложки выбрасываемого элемента, снабженного генерирующим энергию элементом для выбрасывания жидкости из канала выбрасывания, и элементом подвода чернил, предназначенным для удержания жидкости, увеличивается напряжение на контактной поверхности и, в результате этого, подложка выбрасывающего элемента подвергается короблению или скручиванию.

В таком случае на контактной поверхности между подложкой выбрасывающего элемента и элементом подвода чернил вследствие увеличения температуры во время записи возникает термическое напряжение, которое является причиной деформации подложки выбрасывающего элемента, в результате чего может портиться записанное изображение.

Для решения указанной проблемы в патенте US 6257703 предлагается конструкция, в которой опорный элемент с таким же коэффициентом линейного расширения, как и у подложки выбрасывающего элемента, помещают между подложкой выбрасывающего элемента и элементом подвода чернил. Кроме того, в опубликованной патентной заявке Японии № 2007-276156 описан способ литья опорного элемента с таким же коэффициентом линейного расширения, как у подложки выбрасывающего элемента, совместно с элементом подвода чернил.

Однако свойства, которыми должны обладать материалы, используемые для изготовления элемента подвода чернил и опорного элемента, различны. Следовательно, даже если опорный элемент и элемент подвода чернил отливать совместно, нельзя получить благоприятные свойства контактной поверхности, остается вероятность возникновения отслаивания и т.п. опорного элемента и элемента подвода чернил после изготовления и, следовательно, снижения герметичности. Следовательно, существует необходимость получения соединения опорного элемента и элемента подвода чернил с чрезвычайно высоким сродством.

Раскрытие изобретения

Настоящее изобретение позволяет решить указанные выше проблемы, свойственные традиционной технологии; его целью является обеспечение головки для выбрасывания жидкости, в которой опорный элемент, поддерживающий подложку выбрасывающего элемента, и элемент подвода чернил, подводящий чернила к подложке выбрасывающего элемента, соединены друг с другом с чрезвычайно высоким сродством. Целью настоящего изобретения также является обеспечение эффективного и воспроизводимого способа изготовления такой головки для выбрасывания жидкости.

В соответствии с одним из примеров настоящего изобретения, возможно получить головку для выбрасывания жидкости, в которой опорный элемент, поддерживающий подложку выбрасывающего элемента, и элемент подвода чернил, подводящий чернила к подложке выбрасывающего элемента, соединены друг с другом с чрезвычайно высоким сродством. Также возможно изготавливать такую головку для выбрасывания жидкости эффективным и воспроизводимым способом.

Другие отличительные особенности настоящего изобретения станут ясны из следующего ниже описания примеров его осуществления со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

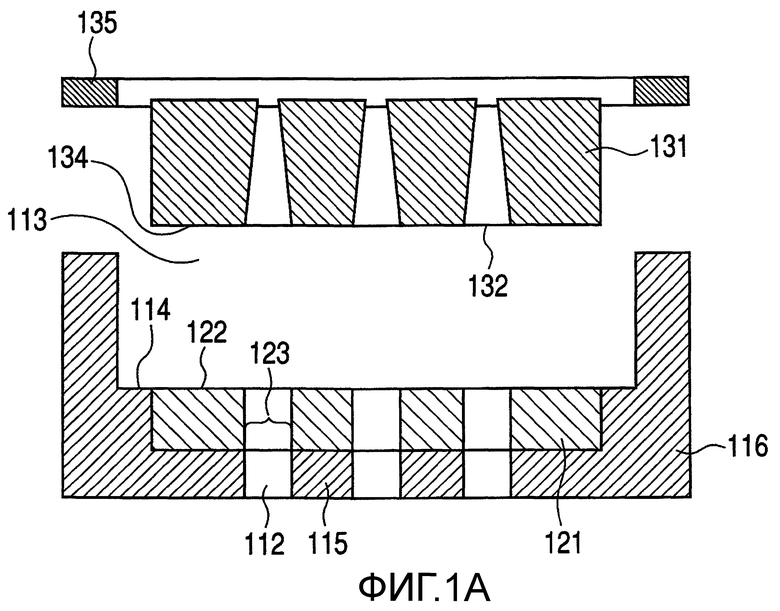

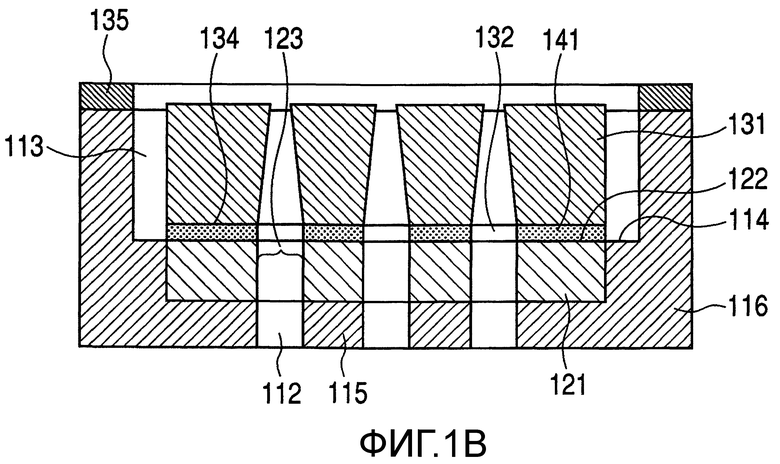

Фиг. 1А и 1В представляют собой схематический вид в разрезе части записывающей головки, соответствующей одному из вариантов осуществления настоящего изобретения.

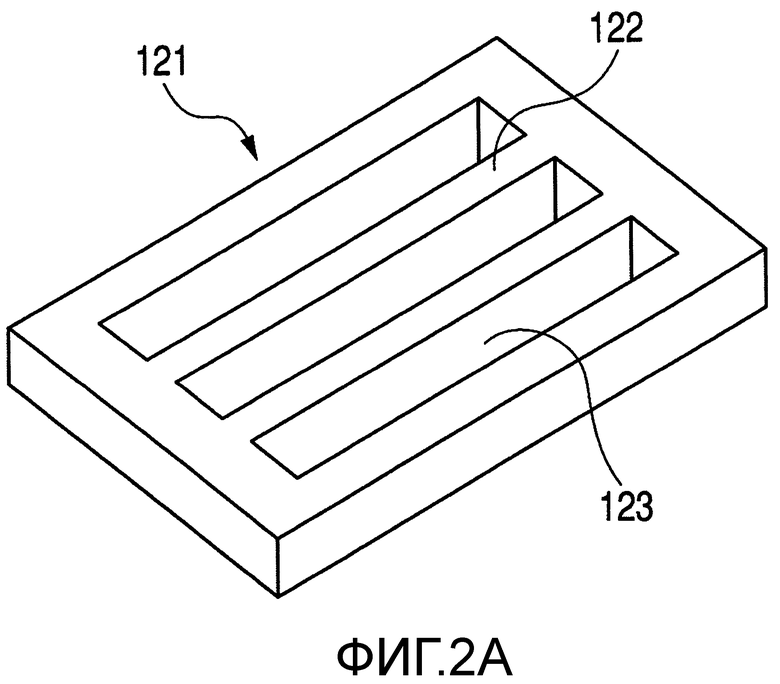

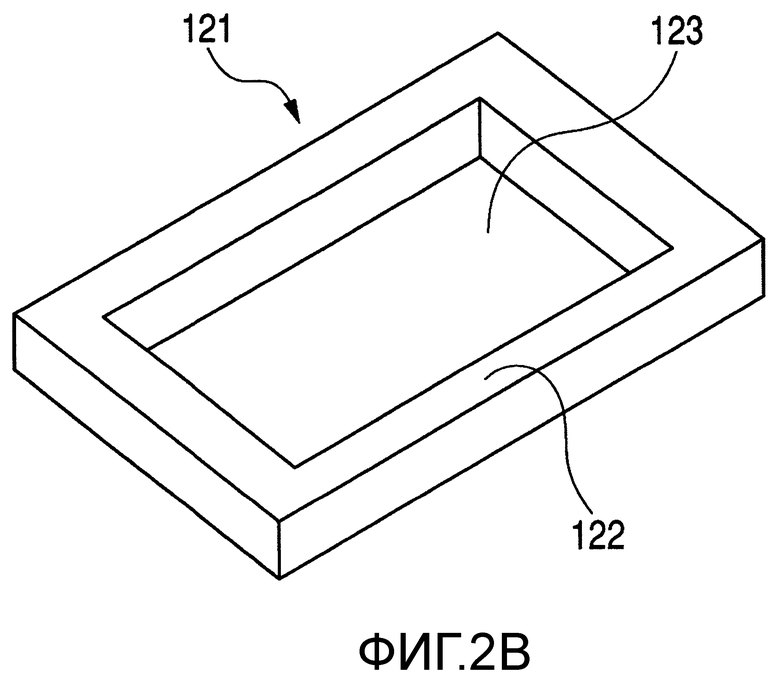

Фиг. 2А и 2В представляют собой схематический вид в перспективе части записывающей головки, соответствующей одному из вариантов осуществления настоящего изобретения.

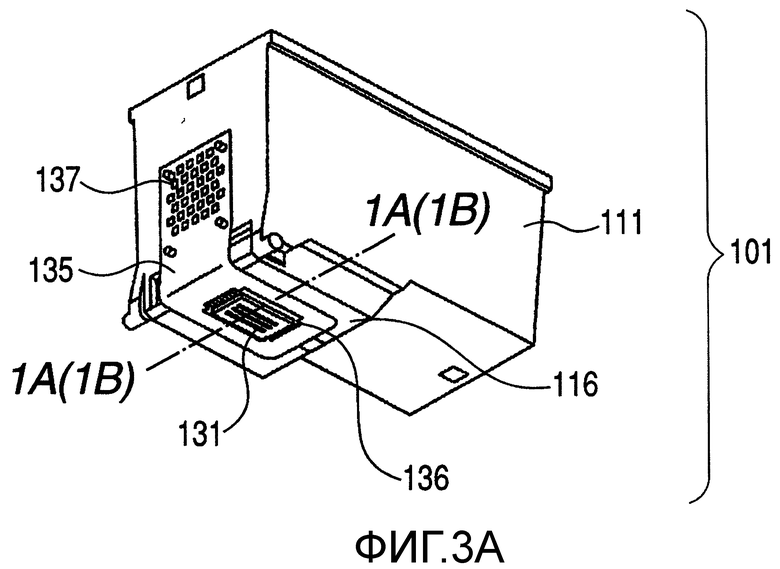

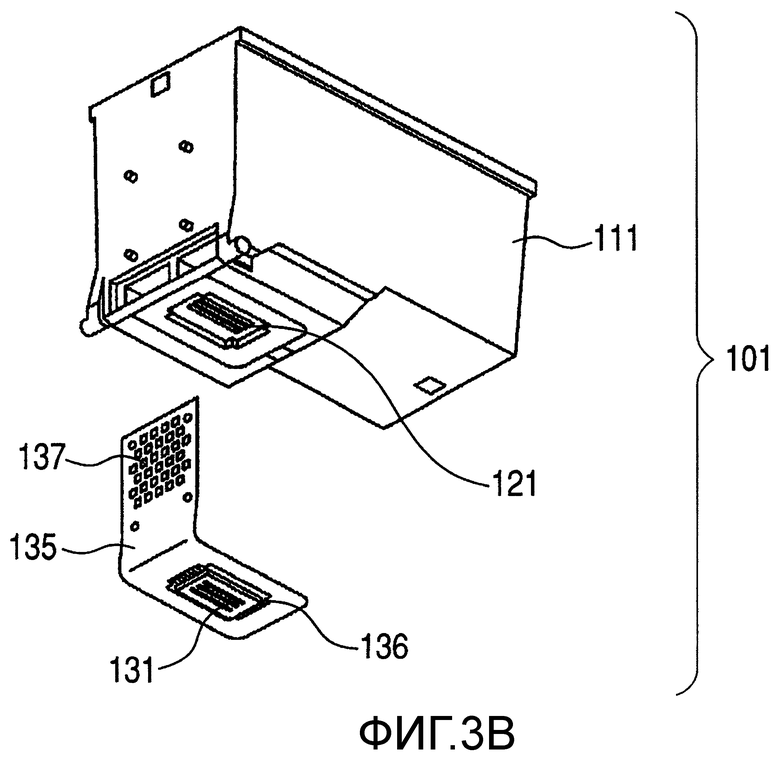

Фиг. 3А и 3В представляют собой схематический вид в перспективе части записывающей головки, соответствующей одному из вариантов осуществления настоящего изобретения.

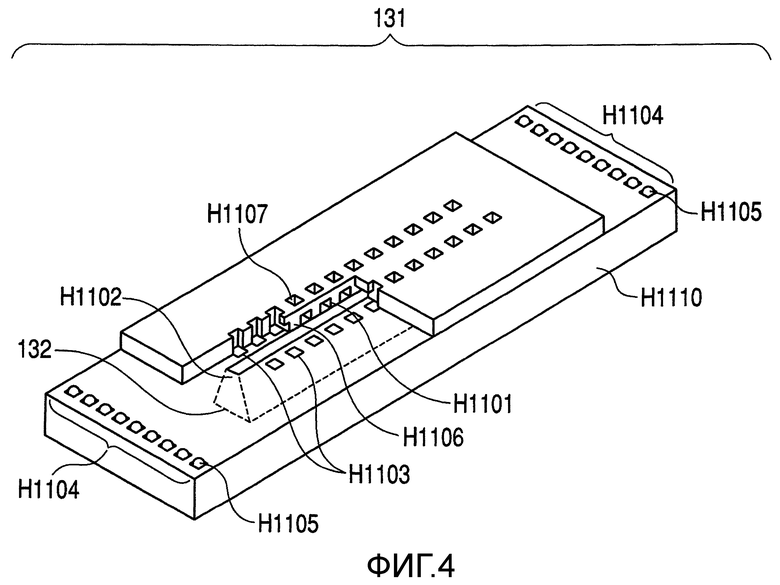

Фиг. 4 представляет собой схематический вид в перспективе подложки выбрасывающего элемента, используемого в записывающей головке в соответствии с одним из вариантов осуществления настоящего изобретения.

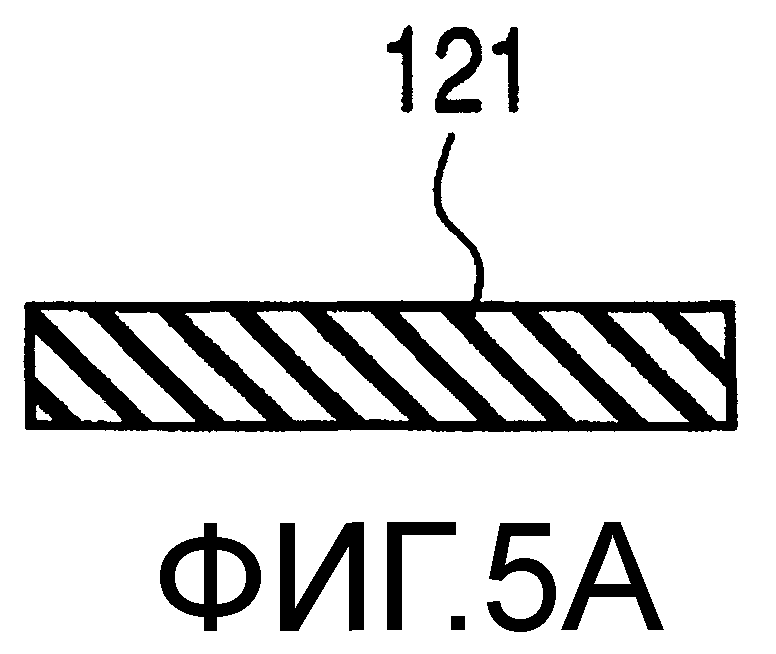

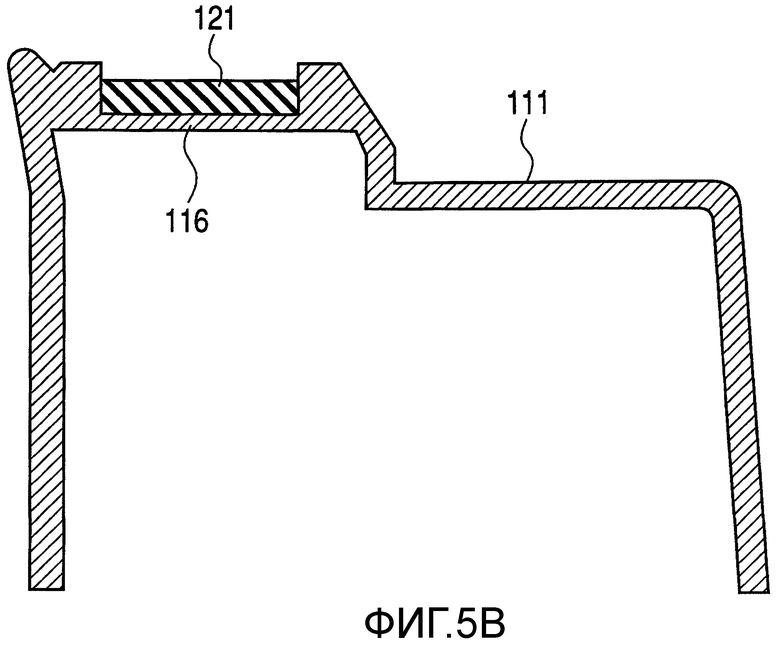

Фиг. 5А и 5В представляют собой схематический вид в разрезе части записывающей головки, соответствующей одному из вариантов осуществления настоящего изобретения.

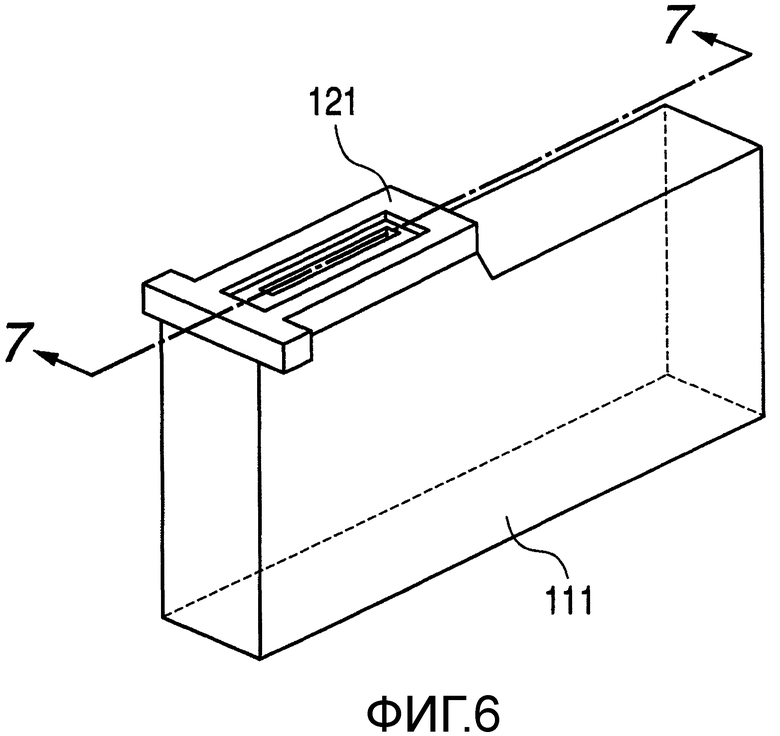

Фиг. 6 представляет собой схематический вид в перспективе записывающей головки, соответствующей одному из вариантов осуществления настоящего изобретения.

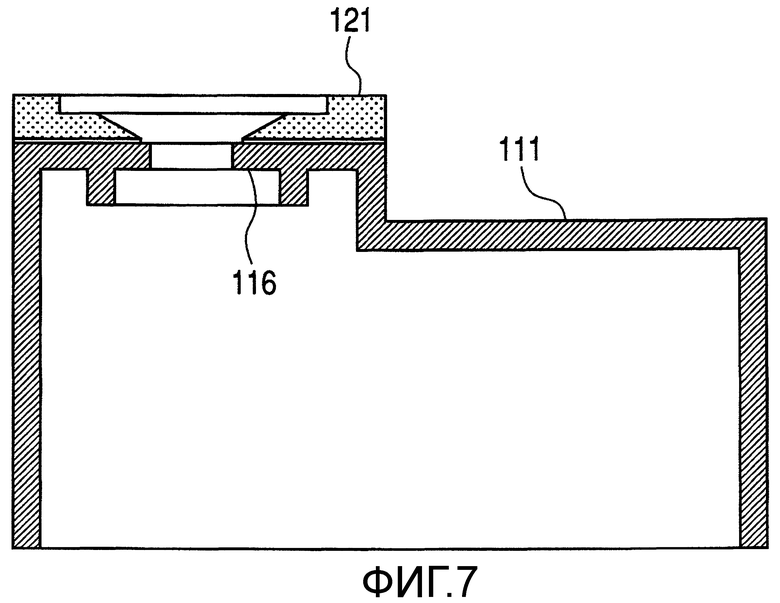

Фиг. 7 представляет собой схематический вид в разрезе части записывающей головки, соответствующей одному из вариантов осуществления настоящего изобретения.

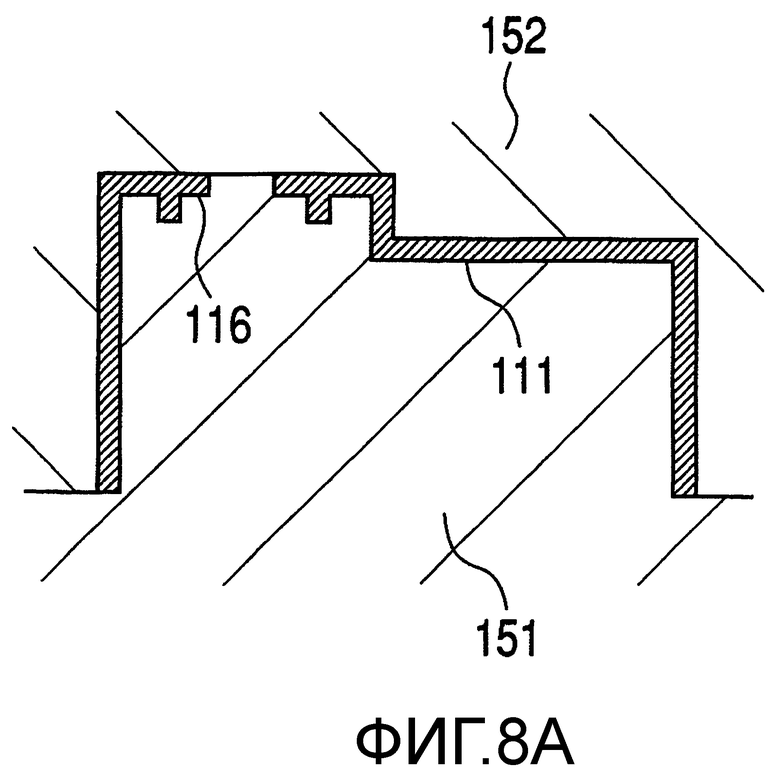

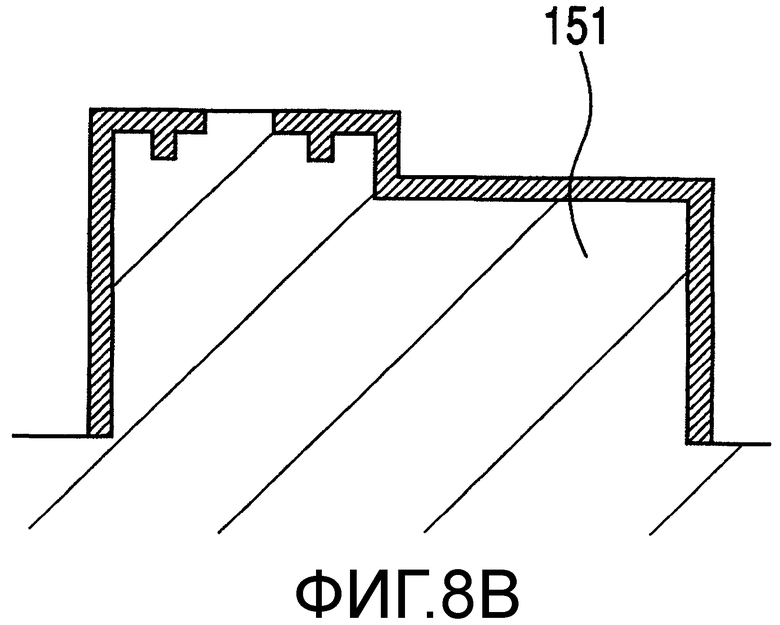

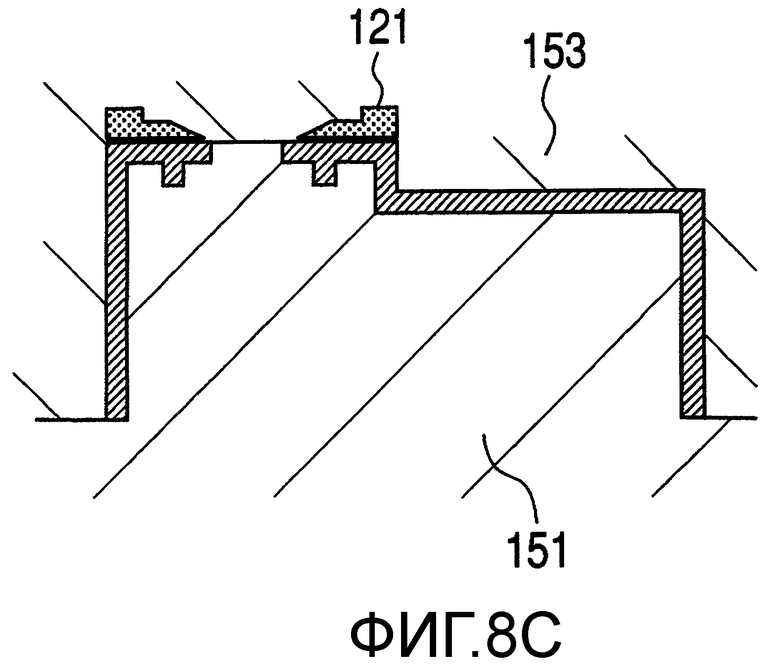

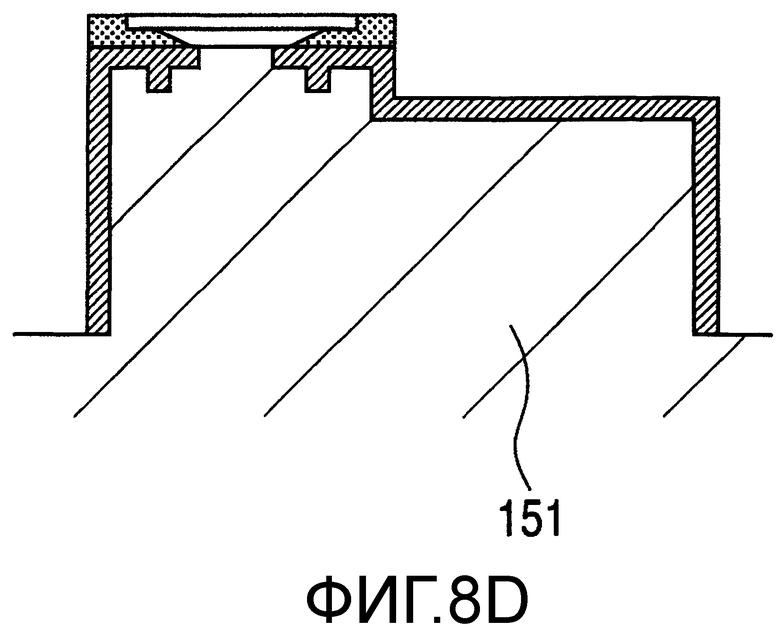

Фиг. 8А, 8В, 8С и 8D представляют собой схематический вид в разрезе, поясняющий процесс литья записывающей головки в соответствии с одним из вариантов осуществления настоящего изобретения.

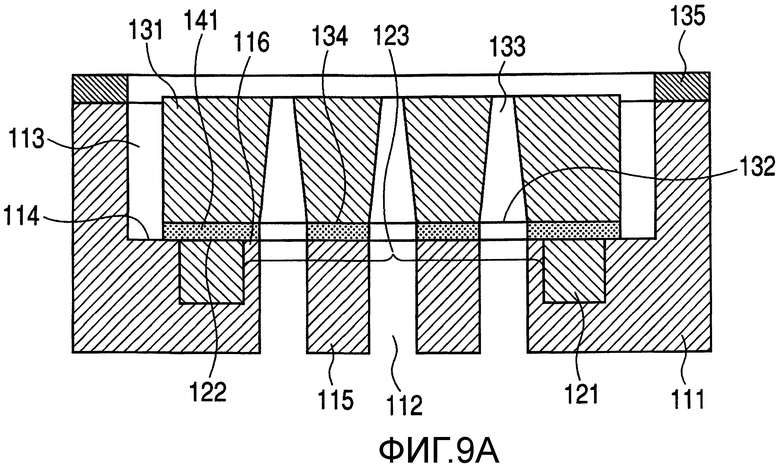

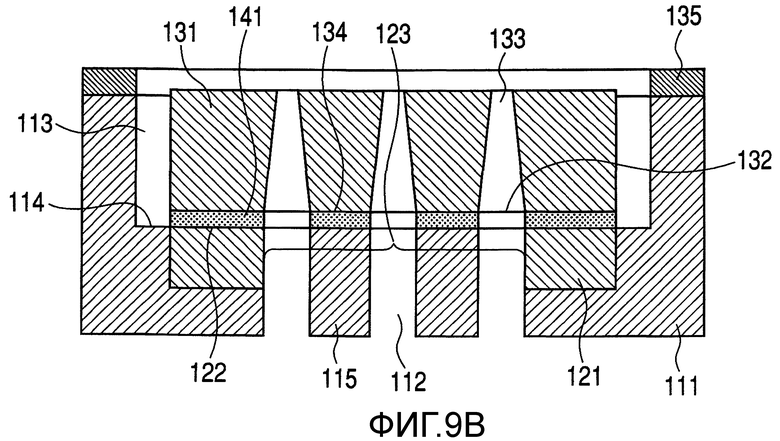

Фиг. 9А и 9В представляют собой схематический вид в разрезе части записывающей головки, соответствующей одному из вариантов осуществления настоящего изобретения.

Описание предпочтительного варианта осуществления изобретения

Далее настоящее изобретение описано подробно, со ссылкой на чертежи.

В нижеследующем описании конструктивным элементам с одинаковыми функциями на чертежах присвоены одинаковые ссылочные позиции, и их описание может быть опущено.

Следует отметить, что головка для выбрасывания жидкости может быть установлена на таких устройствах, как принтер, копировальный аппарат, факсимильный аппарат, имеющий систему связи, текстовой процессор, имеющий печатающий блок, а также промышленных печатающих устройствах, объединенных с различными обрабатывающими аппаратами. Головка для выбрасывания жидкости также может быть использована для выбрасывания лекарственных препаратов и т.д.

Используя головку для выбрасывания жидкости в качестве записывающей головки, возможно осуществлять запись на различных носителях записи, таких как бумага, пряжа, волокно, ткань, кожа, металл, пластик, стекло, древесина, керамика.

Далее настоящее изобретение описано с использованием струйной записывающей головки (записывающей головки) в качестве примера головки для выбрасывания жидкости.

На фиг. 3А и 3В представлен вид в перспективе, поясняющий конструкцию струйной записывающей головки, которая приставляет собой один из вариантов осуществления настоящего изобретения. На фиг. 3А показана записывающая головка в сборе, на фиг. 3В показана разобранная записывающая головка. Как показано на фиг. 3А и 3В, записывающая головка 101 включает блок 111 главного корпуса, опорный элемент 121, подложку 131 выбрасывающего и подложку 135 печатной платы. Блок 111 главного корпуса элемент 116 подвода чернил, емкость для чернил, в качестве элемента хранения чернил, и опорный элемент 121 выполнены за одно целое. Подложка 131 выбрасывающего элемента имеет канал выбрасывания для выбрасывания чернил и расположена в блоке 136 для размещения подложки выбрасывающего элемента в подложке 135 печатной платы. Элемент 116 подвода чернил необязательно должен быть изготовлен как неотъемлемая часть емкости для чернил.

Подложка 135 печатной платы обеспечивает электрическую связь подложки 131 выбрасывающего элемента с терминальным блоком 137 и подает группу управляющих сигналов от терминального блока 137 к подложке выбрасывающего элемента 131. Например, для установления связи между подложкой 135 печатной платы и подложкой 131 выбрасывающего элемента может быть применена ТАВ (автоматизированная сборка кристаллов на ленточном носителе).

На фиг. 2А и 2В представлены виды в перспективе опорного элемента 121. В опорном элементе 121 имеются отверстия 123, которые сообщаются с каналом подвода чернил, и контактная поверхность 122, к которой присоединена подложка выбрасывающего элемента. На фиг. 2А показан случай, когда предусмотрено множество отверстий 123, на фиг. 2В показан случай, когда имеется одно отверстие. Размер отверстия 123 может быть задан должным образом.

Фиг. 1А и 1В представляют собой схематический вид в разрезе по линии 1А(1В)-1А(1В) на фиг. 3А одной части записывающей головки, которая представляет собой первый вариант осуществления настоящего изобретения.

Во-первых, как показано на фиг. 1А, опорный элемент 121 расположен в углублении 113 элемента 116 подвода чернил, образующего каналы 112 подвода чернил. Опорный элемент 121 расположен так, что отверстия 123 опорного элемента 121 соответствуют каналам 112 подвода чернил. Каналы 112 подвода чернил разделены промежуточными стенками 115 элемента 116 подвода чернил. В этом варианте осуществления изобретения показана струйная записывающая головка с тремя каналами 112 подвода чернил, что позволяет подавать чернила разных типов. Следует отметить, что опорный элемент 121 не обязательно должен быть расположен в углублении 113, которое представляет собой пустое пространство внутри элемента 116 подвода чернил. Опорный элемент 121 может быть расположен в области элемента 116 подвода чернил, не имеющей углубления, как показано на фиг. 6 и 7.

На фиг. 1В показана конструкция соединения опорного элемента 121 с подложкой 131 выбрасывающего элемента. Подложку 131 выбрасывающего элемента, соединенную с подложкой 135 печатной платы, помещают в углубление 113 блока 111 главного корпуса так, чтобы отверстия 123 опорного элемента 121 соответствовали отверстиям 132 для подвода чернил подложки 131 выбрасывающего элемента. В результате образуется конструкция, в которой каналы 112 подвода чернил, отверстия 123 и отверстия 132 для подвода чернил непосредственно сообщаются друг с другом. В такой конструкции управляющие сигналы поступают в нагреватели (не показаны), представляющие собой генерирующие энергию элементы, которые располагаются на верхней поверхности подложки 131 выбрасывающего элемента и генерируют энергию, используемую для выбрасывания жидкости, по подложке 135 печатной платы. Таким образом, каждый нагреватель генерируют тепло. В это время чернила, поступающие в отверстия 132 для подвода чернил подложки 131 выбрасывающего элемента через каналы 112 подвода чернил, нагреваются и образуют пузырек, вследствие явления пленочного кипения, и выбрасываются из канала 133 выбрасывания в направлении поверхности для записи носителя записи по мере расширения пузырька.

При этом, даже если подложка 131 выбрасывающего элемента под действием тепла каждого из нагревателей (не показаны) расширяется, деформация может быть устранена, так как опорный элемент 121 обладает таким же коэффициентом линейного расширения, как и подложка выбрасывающего элемента.

Кроме того, контактная поверхность 134 подложки 131 выбрасывающего элемента соединена с контактной поверхностью 122 опорного элемента 121 при помощи адгезива 141. При этом плоскостность контактной поверхности 122 опорного элемента 121, предпочтительно, составляет не более 20 мкм. При такой плоскостности возможно использование трафаретной печати, представляющей собой простой способ нанесения адгезивного покрытия, чтобы аккуратно прикрепить подложку 131 выбрасывающего элемента путем его прижатия к контактной поверхности 122 так, чтобы она повторяла плоскостность контактной поверхности 122. Таким образом, предотвращается потеря точности попадания чернил в ходе выбрасывания. Адгезив 141, желательно, обладает малой вязкостью и низкой температурой затвердевания, быстро затвердевает, после затвердевания характеризуется относительно высокой твердостью, а также является стойким к чернилам.

Фиг. 9А поясняет вариант осуществления изобретения, в котором использован опорный элемент, показанный на фиг. 2В, в том же разрезе, что и на фиг. 1А и 1В. В этом варианте осуществления изобретения предусматривается такой опорный элемент 121, что отверстия 123 соответствуют множеству каналов 112 подвода чернил, то есть в области блока 111 главного корпуса формируется множество каналов 112 подвода чернил, соответствующих отверстиям 123. Следовательно, опорный элемент 121 вставляется в область блока 111 главного корпуса вокруг каналов 112 подвода чернил, исключая промежуточные стенки 115. Таким образом, опорный элемент 121 отливают как неотъемлемую часть блока 111 главного корпуса, при этом он не вступает в контакт с чернилами в каналах 112 подвода чернил.

Подложку 131 выбрасывающего элемента, соединенную с подложкой печатной платы 135, помещают в углубление 113 блока 111 главного корпуса так, что каналы 112 подвода чернил блока 111 главного корпуса соответствуют отверстиям 132 для подвода чернил подложки 131 выбрасывающего элемента. Контактную поверхность 134 подложки 131 выбрасывающего элемента прикрепляют к контактной поверхности 122 опорного элемента 121 при помощи адгезива 141. В области промежуточных стенок 115, поскольку опорный элемент 121 в этом месте отсутствует, подложку 131 выбрасывающего элемента прикрепляют к блоку 111 главного корпуса при помощи адгезива 141.

Фиг. 9В поясняет другой вариант осуществления изобретения, в котором использован опорный элемент, показанный на фиг. 2В.

В варианте осуществления изобретения, показанном на фиг. 9В, опорный элемент 121 изготовлен как неотъемлемая часть блока 111 главного корпуса, в области блока 111 главного корпуса вокруг каналов 112 подвода чернил, исключая промежуточные стенки 115. В этом случае предусматривается такой опорный элемент 121, что отверстия 123 соответствуют множеству каналов 112 подвода чернил, то есть внутри отверстия 123 формируется множество каналов 112 подвода чернил блока 111 главного корпуса.

Далее пример подложки 131 выбрасывающего элемента описан со ссылкой на фиг. 4.

Фиг. 4 представляет собой схематический вид в перспективе, поясняющий пример подложки 131 выбрасывающего элемента. В этом варианте осуществления изобретения размер подложки 131 выбрасывающего элемента составляет от 2 мм до 3 мм в ширину, от 25 мм до 35 мм в длину (в направлении канала выбрасывания), толщина составляет от 0,5 мм до 0,8 мм. Подложка выбрасывающего элемента включает основание Н1110, имеющую генерирующие энергию элементы Н1103, которые генерируют энергию, используемую для выбрасывания жидкости, и каналы Н1107 выбрасывания для выбрасывания чернил. В подложке Н1110 имеется канал Н1102 подвода чернил с отверстием 132 канала подвода чернил, сообщающимся с отверстием 123 опорного элемента 121. Кроме того, на подложке, изготовленной из Si, расположен электродный блок Н1104, в котором имеются контактные выводы Н1105, электрически соединенные с генерирующими энергию элементами Н1103; и электродный блок Н1104 соединен с подложкой 135 печатной платы. Кроме того, стенка Н1106 канала потока чернил образует канал Н1101 потока, который сообщается с каналом Н1102 подвода с одной стороны и каналом Н1107 выбрасывания с другой стороны.

В соответствии с настоящим изобретением опорный элемент 121, предпочтительно, изготовлен из полимерного сплава. Особенно желательно, чтобы элемент 116 подвода чернил был изготовлен из первой смолы, а опорный элемент 121 содержал полимерный сплав, представляющий собой смесь этой первой смолы и второй смолы, отличной от первой.

Примерами первой смолы для изготовления элемента 116 подвода чернил являются модифицированный РРЕ (полидифениловый эфир), PS (полистирол), HIPS (ударопрочный полистирол) и РЕТ. С точки зрения смачиваемости, стабильности геометрических размеров при литье и жесткости предпочтителен модифицированный РРЕ (полидифениловый эфир). Модифицированная РРЕ смола (модифицированная полидифенилэфирная смола) также пригодна в случае неразъемного литья элемента 116 подвода чернил и емкости для чернил. Хотя элемент подвода чернил также может содержать вторую смолу, имеются случаи, когда элемент подвода чернил, предпочтительно, не содержит вторую смолу. Например, некоторые смолы, используемые в качестве второй смолы, могут затруднять точную отливку некоторых мелких частей элемента подвода чернил.

С другой стороны, смола, образующая опорный элемент 112, должна обладать теплостойкостью по отношению к теплу, поступающему от подложки выбрасывающего элемента, а также смачиваемостью. Поскольку это так, в качестве смолы он может содержать полистирол, PPS (полифениленсульфид), акриловую смолу, HIPS (ударопрочный полистирол), РР (полипропилен), РЕ (полиэтилен), нейлон, PSF (полисульфон) и т.п. В частности, пригодна смола PPS (полифениленсульфидная смола), так как она легко отливается даже тогда, когда в ней содержится большое количество наполнителя, способного снижать коэффициент линейного расширения. Предпочтительно использовать такой материал в качестве второй смолы и изготавливать опорный элемент 121 из сплава второй смолы и материала, обладающего высоким сродством к элементу 116 подвода чернил. Особенно предпочтительно изготавливать опорный элемент, используя полимерный сплав второй смолы и той же смолы, что и первая смола, из которой изготовлен элемент подвода чернил. В этом случае опорный элемент, предпочтительно, содержит большее количество первой смолы. В качестве альтернативы может быть использован сплав первой смолы и металла, такого как магний.

В результате, опорный элемент, выполняющий функцию опоры для удерживания подложки, а также обладающий высоким сродством к элементу подвода чернил, может быть изготовлен как единое целое с элементом подвода чернил. В частности, предпочтительно отливать элемент подвода чернил и опорный элемент, используя модифицированный РРЕ для элемента подвода чернил и полимерный сплав PPS и модифицированного РРЕ для опорного элемента.

В этом случае, для повышения сродства к элементу подвода чернил опорный элемент может дополнительно содержать третью смолу, такую как сополимер полиэтилена с соединением на эпоксидной основе.

Добавление в опорный элемент наполнителя позволяет уменьшить коэффициент линейного расширения. Для использования в качестве наполнителя пригоден материал, снижающий коэффициент линейного расширения смолы, например, неорганический наполнитель, такой как стеклянный наполнитель, углеродный наполнитель, сферический оксид кремния, сферический оксид алюминия, слюда и тальк. При добавлении наполнителя, с точки зрения плоскостности поверхности и для предотвращения анизотропного расширения, предпочтительно использовать сферический наполнитель, который состоит из сферических частиц. Кроме того, диаметр частиц наполнителя, предпочтительно является небольшим. Коэффициент линейного расширения подложки выбрасывающего элемента ((кремниевое основание) + (полимерный канал потока)), обычно используемый для головки для выбрасывания жидкости, составляет 3 части на миллион. Чтобы получить близкий к указанному коэффициент линейного расширения, предпочтительно вводить большое количество наполнителя. Желательно совмещать два или более типа наполнителя с различными диаметрами частиц, чтобы малые частицы многократно заполняли промежутки между большими частицами, тем самым, уменьшая свободный объем и повышая коэффициент заполнения. Например, при использовании от 75% до 85% вес. сферического наполнителя со средним диаметром частиц 30 мкм и от 15% до 25% вес. сферического наполнителя со средним диаметром частиц 6 мкм, может быть достигнута высокая плотность заполнения. При содержании наполнителя в опорном элементе в пропорции 80% вес., коэффициент линейного расширения опорного элемента может быть существенно снижен, а разница в коэффициентах линейного расширения с подложкой выбрасывающего элемента существенно уменьшена. В том случае, когда наполнитель присутствует в опорном элементе в пропорции 80% вес., использование PPS при изготовлении опорного элемента в пропорции не менее 3,8% вес., предпочтительно, в пропорции не менее 5% вес. относительно наполнителя позволяет достичь чрезвычайно высокой текучести материала опорного элемента в ходе литья.

Что касается способа изготовления записывающей головки, ниже описан пример способа формирования опорного элемента 121. В способе изготовления опорного элемента 121 материал опорного элемента сначала смешивают и гранулируют. Для этого, в том случае, когда исходный материал опорного элемента содержит не менее 75% мас. наполнителя, предпочтительно, используют смеситель, пригодный для создания больших сдвиговых усилий при высокой температуре. Например, при использовании экструдера непрерывного действия с открытыми вальцами "Kneadex" (торговое наименование: производитель Mitsui Mining Co., Ltd.) и посредством подачи в это устройство исходного материала опорного элемента можно непрерывно осуществлять все операции от смешивания до гранулирования.

Затем гранулы вливают в форму заданного профиля, используя литьевую машину, и изготавливают опорный элемент путем литьевого формования. Для этого, в случае, когда материал опорного элемента характеризуется высоким содержанием наполнителя и малой текучестью, используют высокоскоростную литьевую машину высокого давления, пригодную для отливания материала опорного элемента с высокой скоростью. Хотя скорость литья обычной литьевой машины составляет около 500 мм/сек, высокоскоростная литьевая машина высокого давления может обеспечить скорость литья от 1500 мм/сек до 2000 мм/сек. Для улучшения качества наполнения предпочтительно использовать такие условия литья, как скорость литья не менее 1000 мм/сек и давление литья не менее 300 МПа.

Температура литья во время отливки соответствует диапазону от (Tg-30)°С до Tg°С включительно, где Tg означает температуру стеклования указанной термопластичной смолы. Устанавливая температуру литья в этом диапазоне, можно уменьшить деформацию опорного элемента 121, которая происходит при освобождении формы, и улучшить текучесть и адгезионные свойства смолы. Это также является предпочтительным потому, что способствует повышению плоскостности контактной поверхности 134 подложки 131 записывающего элемента.

Кроме того, желательно, чтобы период времени (далее именуемый "время охлаждения") от момента окончания литья материала опорного элемента до момента, когда отлитый опорный элемент вынимают из формы, составлял не менее 60 сек, а температура формы во время выемки соответствовала диапазону от (Tg-30)°С до Tg°С включительно. Следует отметить, что Tg означает температуру стеклования Tg°С указанной термопластичной смолы. Устанавливая время охлаждения не меньше, чем 60 сек, можно уменьшить деформацию опорного элемента 121, которая происходит при освобождении формы, и достичь плоскостности опорного элемента 121, не превышающей 20 мкм. Например, Tg модифицированной РРЕ, которая представляет собой полимерный сплав РРЕ и PS, пригодный для использования в качестве термопластичной смолы в настоящем изобретении, составляет около 110°С в зависимости от соотношения РРЕ и PS в модифицированной РРЕ.

Как показано на фиг. 5А, в состоянии, когда опорный элемент 121 помещен и зафиксирован в форме блока 111 главного корпуса, осуществляют литьевое формование материала для изготовления элемента 116 подвода чернил и блока 111 главного корпуса. При этом контактные поверхности элемента 116 для подвода чернил и опорного элемента 121 сплавляются друг с другом, переходя в состояние, показанное на фиг. 5В. Это представляет собой способ неразъемного литья, часто именуемый "литье со вставкой", который позволяет надежно соединить опорный элемент 121 с блоком 111 главного корпуса. При этом поверхность формы, используемой для литья со вставкой, соответствующая контактной поверхности 122 опорного элемента 121, предпочтительно, обладает плоскостностью не более 5 мкм.

Опорный элемент 121 и элемент подвода чернил могут быть изготовлены в соответствии с другими способами литья. Один из примеров описан ниже. Фиг. 6 представляет собой схематический вид в перспективе, поясняющий одну часть записывающей головки, являющейся одним из вариантов осуществления настоящего изобретения, а фиг. 7 представляет собой ее разрез по линии 7-7. Опорный элемент 121, изготовленный из материала, представляющего собой смесь первой смолы и второй смолы, присоединен к элементу 116 подвода чернил и блоку 111 главного корпуса, изготовленному из первой смолы. На фиг. 8А-8D показан процесс литья. На фиг. 8А показано, что первую смолу подвергают литьевому формованию с использованием первой формы 151 и второй формы 152, получая элемент 116 подвода чернил и блок 111 главного корпуса. Затем вторую фору 152 удаляют, как показано на фиг. 8В. В это время элемент 116 подвода чернил и блок 111 главного корпуса остаются прикрепленными к первой форме 151. Затем, как показано на фиг. 8С, третью форму 153, предназначенную для формования опорного элемента 121, присоединяют к первой форме 151, где оставлены прикрепленными элемент 116 подвода чернил и блок 111 главного корпуса, и осуществляют литьевое формование путем литья материала, представляющего собой смесь первой смолы и второй смолы. При этом контактные поверхности элемента 116 подвода чернил и опорного элемента 121 сплавляются друг с другом. После этого, как показано на фиг. 8D, третью форму 153 удаляют и отлитое изделие вынимают. Это способ неразъемного литья, часто именуемый "двухцветное литье", его преимуществом является простота достижения относительно точного соответствия размеров опорного элемента 121, элемента 116 подвода чернил и блока 111 главного корпуса. В этом случае также, по необходимости, могут быть использованы указанные выше предпочтительные условия литья опорного элемента, такие как температура формы во время литья опорного элемента.

Далее опорный элемент описан более подробно с точки зрения его тепловых свойств.

Изготовление подложки выбрасывающего элемента длинным способствует увеличению скорости записи. При сканировании головки для выбрасывания жидкости с целью осуществления записи в записывающем устройстве, желательно уменьшить количество проходов, чтобы увеличить скорость записи. Ввиду этого, часто используют подложку выбрасывающего элемента длиной, примерно, от 25 мм до 40 мм. Считается, что чрезмерно длинную подложку выбрасывающего элемента сложно производить.

Далее описана теплоемкость опорного элемента. Теплоемкость представляет собой количество тепла, необходимое для увеличения температуры тела на 1°С. Когда подложка выбрасывающего элемента имеет длину, примерно, от 25 мм до 40 мм, теплоемкость опорного элемента составляет, предпочтительно, от 2,5 Дж/К до 3,9 Дж/К. Общее количество тепловой энергии, выделяемое при подаче электрического импульса, приводящего в действие генерирующие энергию элементы, с удлинением подложки выбрасывающего элемента увеличивается. Раз это так, то если опорный элемент, поддерживающий подложку выбрасывающего элемента, будет иметь надлежащую теплоемкость, тепловая энергия будет передаваться от подложки выбрасывающего элемента к опорному элементу. Это уменьшает накопление тепла в подложке выбрасывающего элемента и способствует стабильному выбрасыванию. С другой стороны, с точки зрения изготовления, например, в случае литьевого формования опорного элемента, теплоемкость, предпочтительно, не превышает 3,9 Дж/К, чтобы исключить увеличение времени охлаждения. Когда теплоемкость не превышает 3,9 Дж/К, время охлаждения после литьевого формования составляет около 30 сек. Таким образом, преимущество литьевого формования может быть использовано для достижения недорогого и простого изготовления.

Кроме того, плоскостность опорного элемента, предпочтительно, не превышает 20 мкм. Такая плоскостность позволяет поддерживать в горизонтальном положении длинную подложку выбрасывающего элемента и способствует надлежащему выбрасыванию.

Кроме того, помимо адекватной теплоемкости, теплопроводность, желательно, составляет от 0,5 Вт/(м·К) до 1,5 Вт/(м·К). Когда теплопроводность составляет не меньше, чем 0,5 Вт/(м·К), передача тепловой энергии к опорному элементу может происходить более равномерно. Кроме того, возможно подавить отрицательные явления, которые, как ожидается, имеют место, например, при литье со вставкой. При литье со вставкой, в ходе которой, когда в форму заливают материал для изготовления элемента подвода чернил, он касается уже имеющегося опорного элемента, и если опорный элемент обладает высокой теплопроводностью, материал элемента подвода чернил быстро теряет тепло и обособленно охлаждается, становясь твердым. Соответственно, при соединении опорного элемента и элемента подвода чернил путем заливки, является особенно предпочтительным, чтобы теплопроводность опорного элемента не превышала 1,5 Вт/(м·К).

Далее приведены примеры, для более подробного описания настоящего изобретения.

Пример 1

Опорный элемент, объединенный с элементом подвода чернил, изготовили следующим образом.

Сначала изготовили опорный элемент 121 следующим образом. PPS (изготовления Tosoh Corporation; SUSTEEL B-060P), модифицированный РРЕ (изготовления SABIC Corporation; SE1-X) и сферический оксид кремния со средним диаметром частиц 30 мкм (изготовления MICRON Co., LTD.) смешали в весовом отношении 8/2/90 при температуре смолы от 280°С до 290°С с получением гранул. Этот материал отлили в форму опорного элемента 121 при следующих условиях: скорость литья 1500 мм/сек, давление литья 343 МПа, температура смолы 320°С, температура формы 100°С, время охлаждения 60 сек. В результате получили опорный элемент, показанный на фиг. 2А.

Затем полученный опорный элемент 121 заранее поместили в форму для блока 111 главного корпуса и элемента 116 подвода чернил и заливали в эту форму смолу, модифицированную РРЕ (изготовления SABIC Corporation; SE1-X для выполнения литья со вставкой). Условия литьевого формования элемента 111 главного корпуса: скорость литья 70 мм/сек, давление литья 65 МПа, температура смолы 320°С, температура формы 100°С. Опорный элемент имел длину 13 мм, ширину 9 мм, толщину 1 мм и три отверстия длиной 9,5 мм и шириной 0,5 мм в центре.

В результате получили формованное изделие, объединяющее опорный элемент 121, элемент 116 подвода чернил и элемент главного корпуса.

Затем подготовили подложку выбрасывающего элемента с основанием из Si, снабженную элементом, образующим канал потока, и каналом выбрасывания из смолы; Si поверхность подложки выбрасывающего элемента, противоположную поверхности канала выбрасывания, прикрепили к опорному элементу 121 формованного изделия при помощи адгезива. Следует отметить, что подложка выбрасывающего элемента имела ширину 4,3 мм, длину 11,7 мм и толщину 0,65 мм.

Таким образом, изготовили записывающую головку.

Пример 2

Записывающую головку изготовили так же, за исключением того, что весовое отношение PPS (изготовления Tosoh Corporation), модифицированного РРЕ (изготовления SABIC Corporation) и сферического оксида кремния (изготовления MICRON Co., Ltd.) в материале для изготовления опорного элемента 121 изменили на 9,6/6,4/84.

Пример 3

Записывающую головку изготовили так же, как в примере 1, за исключением того, что весовое отношение PPS (изготовления Tosoh Corporation), модифицированного РРЕ (изготовления SABIC Corporation) и сферического оксида кремния (изготовления MICRON Co., Ltd.) изменили на 16/4/80.

Пример 4

Записывающую головку изготовили так же, как в примере 1, за исключением того, что весовое отношение PPS (изготовления Tosoh Corporation), модифицированного РРЕ (изготовления SABIC Corporation) и сферического оксида кремния (изготовления MICRON Co., Ltd.) изменили на 12/8/80.

Пример 5

Записывающую головку изготовили так же, как в примере 1, за исключением того, что весовое отношение PPS (изготовления Tosoh Corporation), модифицированного РРЕ (изготовления SABIC Corporation) и сферического оксида кремния (изготовления MICRON Co., Ltd.) изменили на 10/10/80.

Пример 6

Записывающую головку изготовили так же, как в примере 1, за исключением того, что весовое отношение PPS (изготовления Tosoh Corporation), модифицированного РРЕ (изготовления SABIC Corporation) и сферического оксида кремния (изготовления MICRON Co., Ltd.) изменили на 8/12/80.

Пример 7

Записывающую головку изготовили так же, как в примере 1, за исключением того, что весовое отношение PPS (изготовления Tosoh Corporation), модифицированного РРЕ (изготовления SABIC Corporation) и сферического оксида кремния (изготовления MICRON Co., Ltd.) изменили на 4/16/80.

Пример 8

Записывающую головку изготовили так же, как в примере 1, за исключением того, что весовое отношение PPS (изготовления Tosoh Corporation), модифицированного РРЕ (изготовления SABIC Corporation) и сферического оксида кремния (изготовления MICRON Co., Ltd.) изменили на 3/17/80.

Пример 9

Записывающую головку изготовили так же, как в примере 1, за исключением того, что весовое отношение PPS (изготовления Tosoh Corporation), модифицированного РРЕ (изготовления SABIC Corporation) и сферического оксида кремния (изготовления MICRON Co., Ltd.) изменили на 2,5/22,5/75.

Пример 10

Записывающую головку изготовили так же, как в примере 1, за исключением того, что полимерный сплав PPS (изготовления Tosoh Corporation; SUSTEEL 301-066) и сферический оксид кремния (изготовления MICRON Co., Ltd.) смешали в весовом отношении 4/16/80.

Пример 11

Записывающую головку изготовили так же, как в примере 1, за исключением того, что весовое отношение PPS (изготовления Tosoh Corporation), модифицированного РРЕ (изготовления SABIC Corporation) и сферического оксида кремния (изготовления MICRON Co., Ltd.) изменили на 6/24/70.

Пример 12

Сначала смолу модифицированного РРЕ (изготовления SABIC Corporation; SE1-X) отлили в форму блока 111 главного корпуса при скорости литья 70 мм/сек, давлении литья 65 МПа, температуре смолы 320°С и температуре формы 100°С.

Затем PPS (изготовления Tosoh Corporation; SUSTEEL B-060P), модифицированный РРЕ (изготовления SABIC Corporation; SE1-X) и сферический оксид кремния (изготовления MICRON Co., Ltd.) смешали в весовом отношении 8/2/90 при температуре смолы от 280°С до 290°С и получили гранулы. Этот материал подвергли формованию с получением опорного элемента 121 в состоянии, когда блок 111 главного корпуса был оставлен в форме, при следующих условиях: скорость литья 15000 мм/сек, давление литья 343 МПа, температура смолы 320°С, температура формы 100°С, время охлаждения 60 сек.

В результате получили формованное изделие, объединяющее опорный элемент 121, элемент 116 подвода чернил и блок главного корпуса. Затем записывающая головка была изготовлена так же, как в примере 1.

Пример 13

Сначала, так же, как в примере 6, изготовили опорный элемент. Отличие от примера 6 заключалось в следующем. На поверхности опорного элемента, к которой прикрепляется подложка выбрасывающего элемента, имелась плоскость 34 мм ×4 мм и сужающееся отверстие размером 28,5 мм ×1 мм со стороны подложки выбрасывающего элемента и 30 мм ×1 мм со стороны подводящего элемента. Плоскостность, измеренная при помощи лазерного трехкоординатного измерительного устройства, составила 9 мкм. Кроме того, опорный элемент обладал толщиной 4 мм, массой 8 г, плотностью 1,88 г/см3 и теплоемкостью 3,5 Дж/К. Теплопроводность и удельная теплоемкость гранул, измеренные до изготовления опорного элемента, составили 0,8 Вт/(м·К) и 0,817 Дж/(К·г), соответственно, следует отметить, что удельную теплоемкость [Дж/(К·г)] измеряли способом DSC (differential scanning calorimetry - дифференциальной сканирующей калориметрии) в соответствии с JIS K 7123. Теплоемкость [Дж/К] рассчитали как произведение удельной теплоемкости [Дж/(К·г)], измеренное ранее, на массу [г] опорного элемента, измеренную при помощи электронных весов, в соответствии с формулой: (Теплоемкость [Дж/К]) = (удельная теплоемкость [Дж/(К·г)]) ×(масса [г]). При этом теплопроводность измерили с использованием импульсного лазерного излучения.

Затем записывающую головку изготовили так же, как в примере 6, за исключением следующих отличий от примера 6. Подложка выбрасывающего элемента, объединенная с опорным элементом, имела ширину 1,2 мм, длину 33 мм, толщину 0,7 мм. Кроме того, в подложке выбрасывающего элемента имелось 600 сопел, допускающих выбрасывание 30 пл.

Пример 14

Записывающую головку изготовили так же, как в примере 13, за исключением того, что прикрепленная подложка выбрасывающего элемента имела ширину 1,2 мм, длину 25 мм и толщину 0,7 мм.

Пример 15

Записывающую головку изготовили так же, как в примере 13, за исключением того, что прикрепленная подложка выбрасывающего элемента имела ширину 1,2 мм, длину 40 мм и толщину 0,7 мм.

Пример 16

Записывающую головку изготовили так же, как в примере 13, за исключением того, что опорный элемент имел толщину 4,5 мм. Измеренная плоскостность опорного элемента составила 12 мкм, измеренная теплоемкость опорного элемента составила 3,9 Дж/К.

Пример 17

Опорный элемент изготовили так же, как в примере 6, за исключением того, что весовое отношение PPS, модифицированного РРЕ и сферического оксида кремния изменили на 20/30/50. Теплопроводность гранул составила 0,5 Вт/(м·К), плоскостность опорного элемента 20 мкм, теплоемкость опорного элемента 2,5 Дж/К.

После этого записывающую головку изготовили так же, как в примере 13.

Пример 18

Отличия от примера 13 заключались в следующем. В качестве материала для изготовления опорного элемента PPS, модифицированный РРЕ и сферический оксид алюминия со средним диаметром частиц 30 мкм (изготовления MICRON Co., Ltd.) смешали в массовом отношении 8/12/80. Толщину опорного элемента задали равной 2,5 мм. В остальном, записывающую головку изготовили так же, как в примере 13.

Сравнительный пример 1

Записывающую головку изготовили так же, как в примере 1, за исключением того, что весовое отношение PPS (изготовления Tosoh Corporation), модифицированного РРЕ (изготовления SABIC Corporation) и сферического оксида кремния (изготовления MICRON Co., Ltd.) изменили на 20/0/80.

Сравнительный пример 2

Для изготовления опорного элемента 121 использовали PPS (изготовления Idemitsu Co., Ltd., NAC-117), который отлили в форму опорного элемента 121 при следующих условиях: скорость литья 1500 мм/сек, давление литья 343 МПа, температура смолы 350°С, температура формы 80°С, время охлаждения до температуры формы 50°С. Следует отметить, что материал, использованный для изготовления опорного элемента, содержал волоконный наполнитель. Условия формования блока 11 главного корпуса были такими же, как в примере 1.

Пример 19

Записывающую головку изготовили так же, как в примере 13, за исключением того, что толщину опорного элемента изменили на 2,5 мм. Плоскостность опорного элемента составила 8 мкм, теплоемкость опорного элемента составила 2,2 Дж/К.

Испытание

После того, как множество записывающих головок, изготовленных в примерах и сравнительных примерах, было подвергнуто следующему испытанию на цикличное изменение температуры, осмотрели подложку выбрасывающего элемента и ее окрестностей. Обследование окрестностей производили путем заполнения желтыми чернилами для большей наглядности, обращая внимание на место соединения подложки и опорного элемента и на отслаивание между опорным элементом и подводящим элементом. По сравнению с испытанием (1), испытание (2) включало резкое изменение температуры и, таким образом, может рассматриваться как испытание в жестких условиях.

Испытание 1: испытание на цикличное изменение температуры

Головку осмотрели после 10-кратного повторения следующего цикла: 2 часа при комнатной температуре (25°С) → 2 часа при низкой температуре (-30°С) → 2 часа при комнатной температуре (25°С) → 2 часа при высокой температуре (60°С).

Испытание 2: испытание на температурный удар

Головку осмотрели после 10-кратного повторения следующего цикла: 2 часа при высокой температуре (60°С) → 2 часа при низкой температуре (-30°С).

Испытание 3: испытание на текучесть

Головку осмотрели после выдерживания в течение 360 часов в микроклимате с температурой 60°С и влажностью 20%. В ходе этого испытания головку, выдержанную при указанных температуре и влажности, установили в записывающее устройство и заполнили некоторым набором цветных чернил для записи изображения.

Оценка

В таблице 1 приведены результаты осмотра подложки выбрасывающего элемента для примеров и сравнительных примеров.

Критерии оценки

Между подложкой и опорным элементом

А: Между подложкой выбрасывающего элемента и опорным элементом отсутствует отслаивание. Кроме того, подложка выбрасывающего элемента не покоробилось.

В: Между подложкой выбрасывающего элемента и опорным элементом отсутствует отслаивание. Хотя в редких случаях наблюдается коробление подложки выбрасывающего элемента, коробление небольшое и не оказывает отрицательного влияния на выбрасывание.

С: Между подложкой выбрасывающего элемента и опорным элементом отсутствует отслаивание. В некоторых случаях наблюдается коробление подложки выбрасывающего элемента, которое оказывает отрицательное влияние на выбрасывание очень маленьких капель.

D: В части подложки выбрасывающего элемента заметно разрушение, такое как растрескивание; либо подложка выбрасывающего элемента отслаивается от опорного элемента.

Между опорным элементом и подводящим элементом

А: Между опорным элементом и подводящим элементом отсутствует отслаивание.

В: В очень редких случаях имеется небольшое отслаивание между опорным элементом и подводящим элементом.

D: Частое отслаивание между опорным элементом и подводящим элементом.

Текучесть

А: Непрерывное производство опорного элемента с великолепной точностью литья возможно с начала формования.

В: Непрерывное производство опорного элемента с великолепной точностью литья возможно после некоторого количества отливок.

-: оценка не производилась.

Таблица 1 наглядно показывает следующее.

В ходе оценки соединения подложки и опорного элемента в испытании (1) были получены чрезвычайно хорошие результаты во всех примерах. В ходе оценки соединения подложки и опорного элемента в испытании (2), которое представляет собой более жесткое испытание, чрезвычайно хорошие результаты были получены в примерах 1-8, 11 и 12, в которых содержание наполнителя в опорном элементе было не меньше 80% вес. Из этих результатов можно заключить, что отслаивание между подложкой и опорным элементом особенно уменьшается, когда содержание наполнителя в опорном элементе составляет не менее 80% вес. Это можно объяснить тем, что коэффициент линейного расширения опорного элемента в этом случае ближе к соответствующему коэффициенту основания.

Кроме того, в ходе оценки соединения опорного элемента и подводящего элемента чрезвычайно хорошие результаты были получены во всех примерах в испытании (1). С другой стороны, отслаивание между опорным элементом и подводящим элементом имело место в головках сравнительных примеров. В испытании (2), которое представляет собой более жесткое испытание, чем испытание (1), примеры 5-9 и 11-12 отличались от других примеров. Более благоприятные, чем в других примерах, результаты были получены в примерах 5-9 и 11-12. Из этих результатов можно заключить, что особенно предпочтительно, чтобы модифицированный РРЕ, который представляет собой материал для изготовления элемента подвода чернил, присутствовал в пропорции не менее 50% вес. относительно полимерных компонентов опорного элемента за исключением наполнителя (примеры 5-9 и 11-12). То есть вес полидифенилового эфира, предпочтительно, не меньше, чем вес полифениленсульфида.

Кроме того, с точки зрения текучести материала опорного элемента во время формования, когда содержание наполнителя в материале опорного элемента не менее 80% вес., предпочтительно использовать PPS в пропорции не менее 5% вес. к весу наполнителя. Причина в том, что результаты оценки текучести лучше в примерах 1-7, где PPS содержится в материале опорного элемента в пропорции не менее 5% вес. к весу наполнителя, чем в примерах 8-9, где PPS присутствует в пропорции не более 5% вес. к весу наполнителя. Эти результаты показывают, что в полимерных компонентах за исключением наполнителя количество PPS сказывается на текучести, а количество РРЕ сказывается на сродстве опорного элемента и подводящего элемента.

В примерах 5-7 получены чрезвычайно благоприятные результаты оценки соединения подложки и опорного элемента и соединения опорного элемента и подводящего элемента в испытаниях (1)-(3). Из этого явствует, что особенно предпочтительно, чтобы содержание наполнителя в материале опорного элемента было не менее 80% вес., PPS присутствовал в пропорции не менее 5% вес. к весу наполнителя, и доля модифицированного РРЕ в полимерных компонентах за исключением наполнителя составляла не менее 50% вес.

При выбрасывании в испытании (3) было получено хорошее изображение без линий или неровностей для головок всех примеров. С другой стороны, искажение изображения наблюдались для головок сравнительных примеров. Это можно объяснить тем, что чернила различных цветов смешивались друг с другом из-за отслаивания между опорным элементом и подводящим элементом.

Оценка повышения температуры

Каждую из записывающих головок примеров 13-19 установили в записывающее устройство и при помощи диодного детектора измерили температуру подложки выбрасывающего элемента во время непрерывного выбрасывания чернил в течение 30 сек с частотой выбрасывания 5000 Гц и произвели ее оценку. Результаты представлены в таблице 2.

А: менее 50,1°С. В: не менее 50,1°С.

В соответствии с данной таблицей, в примерах 13 и 16 теплоемкость различается из-за различия толщин. При сравнении примеров 13-18 с примером 19 видно, что путем задания теплоемкости опорного элемента не менее 2,5 Дж/К, увеличение температуры при непрерывном выбрасывании и длиной подложки выбрасывающего элемента составляет 25 мм или более, может быть ограничено относительно небольшой величиной - не более 47°С.

Хотя настоящее изобретение описано со ссылкой на примеры его осуществления, специалистам в данной области, следует понимать, что изобретение не ограничивается описанными примерами осуществления. Объем следующей далее формулы изобретения следует интерпретировать наиболее широко, как охватывающий все подобные модификации и эквивалентные конструкции и функции.

Головка для выбрасывания жидкости и способ ее изготовления обеспечивают возможность получения соединения опорного элемента и элемента подвода чернил с высокой герметичностью и малой вероятностью отслаивания, т.е. с высоким сродством друг к другу. Для этого опорный элемент сформирован из материала, который содержит смесь первой смолы и второй смолы, структурная формула которой отлична от первой смолы, и сформован между подводящим элементом и подложкой выбрасывающего элемента так, что является неотъемлемой частью подводящего элемента. 5 н. и 14 з.п. ф-лы, 17 ил., 2 табл.

1. Головка для выбрасывания жидкости, включающая:

подложку выбрасывающего элемента, включающую подложку, снабженную генерирующим энергию элементом, который генерирует энергию для выбрасывания жидкости;

подводящий элемент, сформированный из материала, который содержит первую смолу, и имеющий подводящий канал для подвода жидкости к подложке выбрасывающего элемента; и

опорный элемент, сформированный из материала, который содержит смесь первой смолы и второй смолы, структурная формула которой отлична от первой смолы, и сформованный между подводящим элементом и подложкой выбрасывающего элемента так, что является неотъемлемой частью подводящего элемента.

2. Головка для выбрасывания жидкости по п.1, в которой опорный элемент содержит наполнитель.

3. Головка для выбрасывания жидкости по п.1, в которой вторая смола представляет собой полифениленсульфидную смолу.

4. Головка для выбрасывания жидкости по п.1, в которой первая смола представляет собой модифицированную полидифенилэфирную смолу.

5. Головка для выбрасывания жидкости по п.1, в которой первая смола представляет собой модифицированную полидифенилэфирную смолу,

в которой вторая смола представляет собой полифениленсульфидную смолу, и

в которой в опорном элементе вес модифицированной полидифенилэфирной смолы не меньше, чем вес полифениленсульфидной смолы.

6. Головка для выбрасывания жидкости по п.3, в которой опорный элемент содержит наполнитель в пропорции не менее 80 вес.% относительно веса опорного элемента, и

в которой полифениленсульфидная смола содержится в опорном элементе в пропорции не менее 5 вес.% относительно веса наполнителя.

7. Головка для выбрасывания жидкости по п.1, в которой теплоемкость опорного элемента соответствует диапазону от 2,5 Дж/К до 3,9 Дж/К включительно.

8. Головка для выбрасывания жидкости по п.1, в которой плоскостность поверхности опорного элемента, обращенной к подложке выбрасывающего элемента, составляет не более 20 мкм.

9. Способ изготовления головки для выбрасывания жидкости, включающей: подложку выбрасывающего элемента, включающую подложку, снабженную генерирующим энергию элементом, который генерирует энергию для выбрасывания жидкости; подводящий элемент, имеющий подводящий канал для подвода жидкости к подложке выбрасывающего элемента; и опорный элемент, расположенный между подводящим элементом и подложкой выбрасывающего элемента, при этом способ изготовления включает:

формирование подводящего элемента из первой смолы с использованием первой формы и второй формы;

удаление второй формы, при этом оставляя подводящий элемент в первой форме;

соединение друг с другом первой формы и третьей формы; и

формование подводящего элемента и опорного элемента как единого целого путем литьевого формования смеси между первой формой и третьей формой, где смесь представляет собой материал для формирования опорного элемента и содержит первую смолу и вторую смолу, отличную от первой смолы.

10. Способ изготовления головки для выбрасывания жидкости, включающей: подложку выбрасывающего элемента, включающую подложку, снабженную генерирующим энергию элементом, который генерирует энергию для выбрасывания жидкости; подводящий элемент, имеющий подводящий канал для подвода жидкости к подложке выбрасывающего элемента; и опорный элемент, расположенный между подводящим элементом и подложкой выбрасывающего элемента, при этом способ изготовления включает:

закрепление опорного элемента в форме, где опорный элемент сформирован из смеси, содержащей первую смолу и вторую смолу, отличную от первой смолы;

формование подводящего элемента и опорного элемента как единого целого путем добавления в форму первой смолы с целью формирования подводящего элемента.

11. Головка для выбрасывания жидкости по п.8, в которой опорный элемент содержит наполнитель.

12. Головка для выбрасывания жидкости по п.8, в которой вторая смола представляет собой полифениленсульфидную смолу.

13. Головка для выбрасывания жидкости по п.8, в которой первая смола представляет собой модифицированную полидифенилэфирную смолу.

14. Головка для выбрасывания жидкости по п.8, в которой первая смола представляет собой модифицированную полидифенилэфирную смолу,

в которой вторая смола представляет собой полифениленсульфидную смолу, и

в которой в опорном элементе вес модифицированной полидифенилэфирной смолы не меньше, чем вес полифениленсульфидной смолы.

15. Головка для выбрасывания жидкости по п.12, в которой опорный элемент содержит наполнитель в пропорции не менее 80 вес.% относительно веса опорного элемента, и

в которой полифениленсульфидная смола содержится в опорном элементе в пропорции не менее 5 вес.% относительно веса наполнителя.

16. Способ изготовления по п.10, в котором опорный элемент формуют путем введения смеси в форму, и

при этом температура формы во время формования соответствует диапазону от (Tg-30)°C до Tg°C включительно, где Tg означает температуру стеклования данной смеси.

17. Головка для выбрасывания жидкости, включающая:

подложку выбрасывающего элемента, включающую подложку, снабженную генерирующим энергию элементом, который генерирует энергию для выбрасывания жидкости;

подводящий элемент, сформированный из материала, который содержит первую смолу, и имеющий подводящий канал для подвода жидкости к подложке выбрасывающего элемента; и

опорный элемент, содержащий смесь, которая содержит вторую смолу и третью смолу, и изготовленный путем формования между подводящим элементом и подложкой выбрасывающего элемента так, что является неотъемлемой частью подводящего элемента, при этом структурная формула второй смолы отлична от первой смолы, и структурная формула третьей смолы отличается от первой смолы и от второй смолы.

18. Головка для выбрасывания жидкости по п.17, в которой первая смола представляет собой модифицированную полидифенилэфирную смолу,

в которой вторая смола представляет собой полифениленсульфидную смолу, и

в которой третья смола представляет собой сополимер полиэтилена, сополимеризованный с эпоксисоединением.

19. Головка для выбрасывания жидкости, включающая:

подложку выбрасывающего элемента, включающую подложку, снабженную генерирующим энергию элементом, который генерирует энергию для выбрасывания жидкости;

подводящий элемент, сформированный из материала, который содержит первую смолу, и имеющий подводящий канал для подвода жидкости к подложке выбрасывающего элемента; и

опорный элемент, содержащий смесь, которая содержит первую смолу и вторую смолу, отличную от первой смолы, и расположенный между подводящим элементом и подложкой выбрасывающего элемента.

| JP 2007276156 А, 25.10.2007 | |||

| Устройство для разрушения корки электролита | 1972 |

|

SU639460A3 |

| US 2003052944 A1, 20.03.2003 | |||

| СПОСОБ СОЗДАНИЯ СТРУЙНОЙ ПЕЧАТАЮЩЕЙ ГОЛОВКИ, ПЕЧАТАЮЩАЯ ГОЛОВКА ДЛЯ ЭЖЕКЦИИ ЖИДКОСТИ И МАСКА МНОГОПЛОТНОСТНОГО УРОВНЯ | 1999 |

|

RU2221701C2 |

Авторы

Даты

2012-02-27—Публикация

2009-05-21—Подача