Изобретение относится к области промышленной утилизации растительных отходов, преимущественно кремнийсодержащих, методом энерготехнологической переработки с целью снижения вредных выбросов, получения твердых продуктов пиролиза полифункционального назначения, в том числе кремнеуглеродистого порошка и аморфного диоксида кремния, попутной выработке тепловой и электрической энергии.

Известен способ переработки растительного сырья путем его термообработки в печи (реакторе) с использованием продуктов сгорания топлива, подводимых к растительному сырью, отделения газообразных продуктов сгорания от промежуточного твердого продукта и дожигания промежуточного твердого продукта с получением готового твердого продукта, при этом термообработку осуществляют в непрерывном режиме в одном технологическом объеме (см. Патент RU 2245300, опубл. 27.01.2005 г.).

Также известна установка для переработки растительного сырья, содержащая устройство для сжигания топлива, устройство для термообработки растительного сырья в виде первой цилиндрической печи и устройство для дожигания промежуточного продукта в виде второй цилиндрической печи, присоединенной к нижней части первой цилиндрической печи (см. там же).

Недостатком известного решения является осуществление переработки растительного сырья в одном технологическом объеме, что приводит к большим потерям твердой фазы, т.е. целевого продукта, а также большое потребление электроэнергии для нагрева второй цилиндрической печи.

Техническим результатом изобретения является повышение экологической чистоты процесса утилизации растительных отходов, непрерывной эффективной переработкой пиролизом в одном технологическом объеме и его интенсификация с одновременной возможностью получения тепловой и электрической энергии, а также возможностью получения целевых продуктов.

Технический результат изобретения достигается благодаря способу переработки растительного сырья путем его термообработки в реакторе с использованием тепла продуктов сгорания топлива, подводимых к растительному сырью, отделения газообразных продуктов от промежуточного твердого продукта и дожигания по меньшей мере части промежуточного твердого продукта с получением готового твердого продукта, при этом термообработку осуществляют путем пиролиза с использованием дополнительно тепла от стенок камеры сгорания топлива, вдоль которых перемещают перемешиваемое растительное сырье, и от других элементов реактора, нагреваемых продуктами сгорания топлива.

Дожигание по меньшей мере части промежуточного твердого продукта осуществляют с использованием тепла от совместного сжигания газообразных продуктов пиролиза и топлива.

Также технический результат достигается благодаря установке для реализации способа переработки растительного сырья, содержащей устройство для сжигания топлива, устройство для термообработки растительного сырья и устройство для дожигания твердого продукта, при этом устройство для термообработки растительного сырья выполнено в виде камеры пиролиза, внутри которой расположено устройство для сжигания топлива в виде камеры сгорания и устройства для перемещения и перемешивания растительного сырья, установленные вдоль стенок камеры сгорания, а с камерой пиролиза соединено транспортное устройство для отвода промежуточного твердого продукта.

Кроме того, устройство для дожигания твердого продукта может быть выполнено в виде топочного устройства, включающего камеру сгорания, в которой расположена камера пиролиза твердого продукта и которая соединена через вытяжное устройство с камерой пиролиза растительного сырья.

Кроме того, устройства для перемещения и перемешивания растительного сырья могут быть выполнены в виде верхних и нижних шнеков, а транспортное устройство для отвода промежуточного твердого продукта - в виде шнекового транспортера.

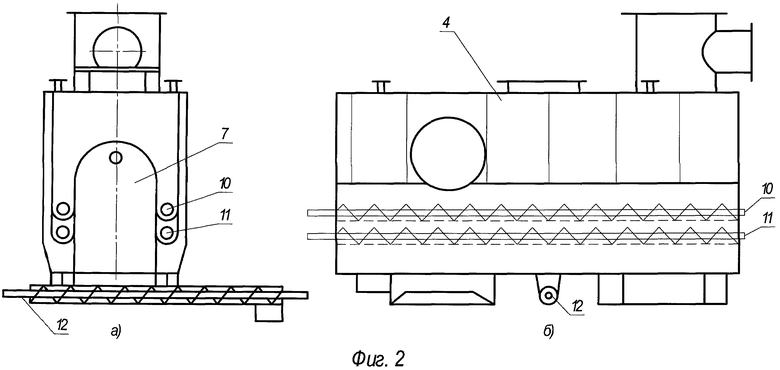

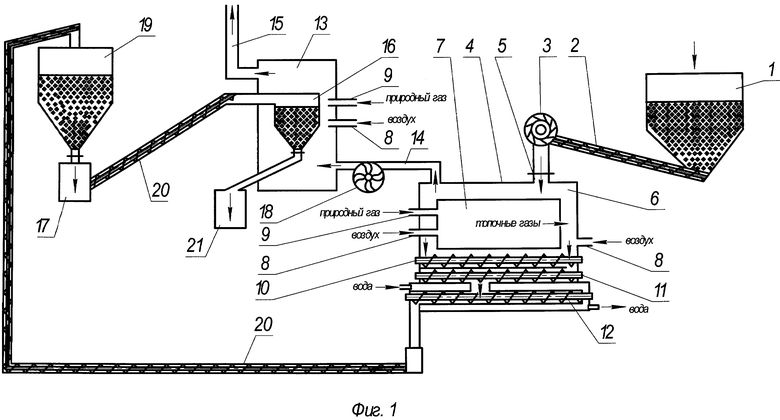

Изобретение поясняется чертежами, на фиг.1 изображена установка для переработки растительного сырья; на фиг.2 (а, б) - реактор установки с размещением шнеков.

Установка для переработки растительного сырья содержит бункер 1, в который подается исходное сырье, например рисовая шелуха или любой другой мелкофракционный сухой продукт органического происхождения. С бункером 1 одним концом связан шнековый питатель 2, служащий для подачи исходного сырья к размещенному на его свободном конце измельчителю-дозатору 3, предназначенному для измельчения подаваемого исходного сырья и получения необходимой фракции его дисперсности. Установка содержит реактор 4, предназначенный для термообработки готового к переработке измельченного сырья, имеющий выполненное в его верхней части загрузочное окно 5, через которое из бункера 1 подается перерабатываемое сырье. Реактор 4 включает камеру 6 пиролиза, предназначенную для проведения пиролиза растительного сырья при обеспечении требуемых параметров процесса обработки. Внутри камеры 6 пиролиза расположено устройство для сжигания топлива, выполненное в виде камеры 7 сгорания, предназначенной для получения горячих дымовых (топочных) газов с температурой 700°C путем сжигания природного газа и подачи этих дымовых газов в камеру 6 пиролиза с целью получения требуемого температурного режима. Реактор 4 содержит воздуховоды 8 с регулирующими заслонками (не показаны), служащие для подачи требуемого количества воздуха, необходимого для ведения процесса пиролиза, а также для разбавления воздухом горячих дымовых газов, вырабатываемых газовыми горелками 9 при разогреве реактора 4. Газовые горелки 9 осуществляют сжигание природного газа при разогреве реактора 4 и вывод его на рабочий режим.

В нижней части реактора 4 вдоль наружной поверхности камеры 7 сгорания с обеих ее сторон установлены устройства для перемещения и перемешивания перерабатываемого растительного сырья, выполненные в виде верхних шнеков 10 и нижних шнеков 11. Верхние шнеки 10 предназначены для перемешивания и транспортировки разогреваемого сырья в одном направлении вдоль наружной поверхности камеры 7 сгорания и подачи его через приемное отверстие (не показано) на нижние шнеки 11. Нижние шнеки 11 служат для транспортировки разогреваемого сырья в обратном направлении вдоль наружной поверхности камеры 7 сгорания, его перемешивания и подачи на верхние шнеки 10 или подачи готовых продуктов на связанное с камерой 6 пиролиза транспортное устройство для отвода промежуточного продукта, выполненное в виде шнекового транспортера 12, расположенного под камерой 7 сгорания перпендикулярно шнекам 10 и 11 и служащего для эвакуации твердых продуктов пиролиза из реактора 4. Стенки камеры 6 пиролиза вместе со шнеками 10 и 11 образуют дополнительный (инфракрасный) нагреватель продукта. Перед выгрузкой продукта пиролиза шнековый транспортер 12 охлаждается водой, которая затем утилизируется.

Реактор 4 содержит клапан взрывной (не показан), служащий для уменьшения давления на стены реактора 4 при хлопке в объеме камеры 6 пиролиза, а также лаз (не показан), предназначенный для обеспечения доступа в камеру 7 сгорания.

Установка содержит связанное с реактором 4 топочное устройство 13 посредством газохода 14, служащего для отвода газов пиролиза из реактора 4 в топочное устройство 13. Для уменьшения конденсации газов пиролиза газоход 14 покрыт слоем изоляции, а для отвода конденсата (смолы) в нижних точках предусмотрены штуцеры с пробками (не показаны). Топочное устройство 13 также снабжено газовой горелкой 9 для разогрева и поддержания устойчивого и безопасного горения в топочном устройстве 13. Кроме того, топочное устройство 13 снабжено одним или двумя инжекторами (не показаны) (в зависимости от количества присоединенных к топочному устройству 13 реакторов 4), работа которых (при подаче в них воздуха) обеспечивает требуемое разрежение в реакторе 4. Топочное устройство 13 предназначено для полного сжигания газов пиролиза, поступающих из реактора 4. Топочное устройство 13 содержит дымовую трубу 15, служащую для эвакуации дымовых газов, полученных в результате сжигания газов пиролиза и природного газа в топочном устройстве 13, и разбавления их воздухом до температуры 350°C на выходе из топочного устройства 13. Для контроля температуры на дымовой трубе 15 предусмотрена установка штуцера КИП (контрольно-измерительного прибора) (не показан). Высота дымовой трубы 15 должна быть не менее 10 метров с целью обеспечения требований по охране воздушного бассейна. Топочное устройство 13 содержит расположенную внутри него камеру 16 пиролиза диоксида кремния, в которую загружается готовый твердый продукт (кремнеуглеродистый порошок), полученный в реакторе 4, где дожигается до диоксида кремния заданной чистоты. Полученный чистый диоксид кремния выгружается из камеры 16 пиролиза диоксида кремния в упаковочное устройство 17.

Между топочным устройством 13 и реактором 4 (в зоне газохода 14) расположен вытяжной вентилятор 18 (дымосос), предназначенный для отсоса газов пиролиза из реактора 4 (путем подачи воздуха в инжектор), подачи его в смеси с воздухом на сжигание в топочном устройстве 13, а также для регулирования величины разрежения в реакторе 4 путем изменения числа оборотов электродвигателя вытяжного вентилятора 18.

Установка содержит бункер накопитель 19, служащий для складирования и отгрузки твердых продуктов пиролиза, поступаемых по шлюзовому питателю 20, предназначенному для обеспечения плотности при выгрузке готового продукта из реактора 4. В нижней части бункера накопителя 19 расположено упаковочное устройство 21, куда из бункера накопителя 19 выгружается готовый продукт в виде кремнеуглерода.

Готовый твердый продукт (кремнеуглеродистый порошок), полученный в реакторе 4 и перемещенный в упаковочное устройство 21 бункера накопителя 19, подается посредством шлюзового питателя 20 в камеру 16 пиролиза, где дожигается до диоксида кремния заданной чистоты. Характеристики получаемого готового продукта регулируются временными параметрами и скоростью перемещения в камере 16 пиролиза за счет настраиваемых на пульте управления датчиков включения и выключения шлюзового питателя 20 и шлюзовой заслонки для выгрузки продукта из камеры 16 пиролиза диоксида кремния.

Установка содержит настраиваемый пульт управления датчиков включения и выключения шлюзового питателя 20 с заслонками для выгрузки продуктов пиролиза, КИПиА (контрольно-измерительный прибор и автоматика) по месту и на местном щите управления, а также предупредительной и аварийной свето-звуковой сигнализацией (не показаны).

Безопасная эксплуатация установки обеспечивается как предупредительной сигнализацией, так и автоматическими защитами и блокировками.

На реакторе 4 предусмотрен следующий набор автоматических локальных защит:

- при погасании факела в любой из газовых горелок 9 или при понижении давления газа срабатывает автоматика безопасности этой газовой горелки 9, отсекается подача газа на эту газовую горелку 9;

- при погасании факела в топочном устройстве 13, если при этом газовая горелка 9 не работала, она включается в работу без промедления, если газовая горелка 9 находилась в работе, то включается программа аварийного останова, отсекается подача газа на эту газовую горелку 9.

Все значения установок защит и сигнализации уточняются технологами по результатам пусковой наладки.

Блокировки:

- газовые горелки 9 топочного устройства 13, камеры 6 пиролиза и камеры 7 сгорания не могут быть запущены в работу, если нарушена герметичность запорных устройств на газопроводах, или понижено давление газа перед газовыми горелками 9 ниже допустимых пределов, или имеются какие-либо сбои в выполнении программы пуска газовых горелок 9;

- установка не может быть запущена при неработающем вытяжном вентиляторе 18. Категорически запрещается запуск газовых горелок 9 реактора 4 при отсутствии перерабатываемого сырья (рисовой шелухи) в реакторе 4.

Авторегуляторы.

Автоматическую работу установки в стационарном режиме обеспечивают пять регуляторов (не показаны):

- (Р1) регулятор разрежения в камере 7 сгорания одного (двух) реактора 4 (20…80 Па).

- (Р2) регулятор температуры на выходе камеры 7 сгорания (700°C).

- (Р3) регулятор температуры на выходе камеры 6 пиролиза одного (двух) реактора 4 (300…500°C).

- (Р4) автономные регуляторы соотношения «Газ/Воздух» трех (пяти) газовых горелок 9.

- (Р5) регуляторы реверсирования шнеков 10, 11.

Система КИПиА обеспечивает возможность дистанционного управления любым исполнительным органом защит и авторегуляторов. При этом управление осуществляется с местного щита ключами. Кроме того, предусмотрено только дистанционное управление:

- числом оборотов приводов шнеков 10, 11 реактора 4;

- приводом транспортеров загрузки рисовой шелухи в реактор 4 и отвода готового продукта.

Способ переработки растительного сырья осуществляется следующим образом.

В реакторе 4 осуществляют термообработку подаваемого из бункера 1 растительного сырья путем пиролиза с использованием тепла продуктов сгорания топлива, подводимых к растительному сырью, а также с использованием дополнительного тепла от стенок камеры 7 сгорания топлива, вдоль которых перемещают перемешиваемое растительное сырье, и от шнеков 10, 11, нагреваемых продуктами сгорания топлива. В результате в реакторе 4 происходит отделение газообразных продуктов от промежуточного твердого продукта. Часть промежуточного твердого продукта в виде кремнеуглерода, полученного в реакторе 4, перемещается в бункер накопитель 19 посредством шлюзового питателя 20, откуда поступает в камеру 16 пиролиза топочного устройства 13, где дожигается до диоксида кремния заданной чистоты с использованием тепла от совместного сжигания топлива и газообразных продуктов пиролиза, поступаемых в топочное устройство 13 из камеры 6 пиролиза через газоход 14.

Перед пуском установки необходимо осуществить ее подготовку к работе. Путем осмотра и опробования необходимо убедиться в исправности всего оборудования, а именно:

- щитов управления, КИПиА;

- арматуры на газопроводах, газоходах 14 и трубопроводах подачи технической воды;

- конвейера подачи исходного продукта и отвода готового продукта;

- газовых горелок 9;

- приводов шнеков 10, 11, шнекового транспортера 12, шлюзового затвора;

- вытяжного вентилятора 18;

- щитов электроснабжения.

Кроме того, необходимо проверить плотность закрытия всех гляделок, люков и лазов, а также давление газа по местному прибору перед установкой.

Исходное положение арматуры:

- запорные органы на газопроводах природного газа должны быть закрыты, за исключением продувочных линий, на которых они открыты;

- кран на линии отбора проб природного газа должен быть закрыт;

- запорная арматура на трубопроводах технической воды должна быть открыта, подается вода на охлаждение.

Прежде чем приступить к пуску, необходимо:

- включить вытяжной вентилятор 18 на минимальной нагрузке, в течение 10 минут вентилировать реактор 4 и топочное устройство 13 при открытых воздушных заслонках на реакторе 4;

- ключ включения защиты повернуть в положение «вкл»;

- открыть все запорные органы на газопроводе природного газа перед газовой горелкой 9 топочного устройства 13;

- продуть газопровод природного газа (об окончании продувки судить по пробе из линии отбора проб);

- по окончании продувки закончить вентиляцию установки, закрыть запорные органы на продувочных линиях и отключить вытяжной вентилятор 18;

- включить в работу газовую горелку 9 на топочном устройстве 13, для чего следует нажать соответствующую кнопку «пуск» на щите управления. Время прогрева топочного устройства 13 должно быть не менее одного часа.

Основной процесс переработки происходит в реакторе 4, куда поступает готовое к обработке сырье (рисовая шелуха) из бункера 1. В реакторе 4 происходит отделение газообразных продуктов от промежуточного твердого продукта. Реактор 4 работает следующим образом.

Режим пуска и разогрева.

Из бункера 1 через загрузочное окно 5 в реактор 4 подается, например, измельченная рисовая шелуха в количестве 80-100 кг.

Начинают работать верхние шнеки 10 и нижние шнеки 11, шнековый транспортер 12 не запускается. Осуществляется заполнение верхних и нижних шнеков 10, 11 исходным продуктом путем кратковременных запусков их электроприводов на малой скорости. Далее начинают свою работу газовые горелки 9 на минимальной нагрузке. Идет прогрев реактора 4 и загруженной в него рисовой шелухи, при этом верхние шнеки 10 разгоняют шелуху от краев к центру реактора 4, а нижние шнеки 11 гонят шелуху в обратном направлении - от центра на периферию. Поскольку шнековый транспортер 12 находится в состоянии покоя, выгрузки продукта не происходит. Продукт, скапливающийся на периферии нижних шнеков 11, по мере его накапливания и переработки может транспортироваться с использованием реверса нижних шнеков 11 к месту выгрузки в шнековый транспортер 12.

Таким образом, вначале продукт подвергается пиролизу на верхних шнеках 10 (по оси реактора 4) и по мере накапливания сбрасывается на нижние шнеки 11. На нижних шнеках 11 (на их периферии) процесс пиролиза завершается, после чего, реверсируя нижние шнеки 11 и включая в работу шнековый транспортер 12 и шлюзовый питатель 20, промежуточный твердый продукт выгружается из реактора 4.

Прогрев рисовой шелухи в реакторе 4 происходит как от тепла дымовых газов, подводимых к шелухе через специально предусмотренные для этого окна в стенке камеры 7 сгорания, так и за счет теплоотдачи от стенок камеры 6 пиролиза и шнеков 10, 11, нагреваемых этими газами.

По мере увеличения нагрузки на газовых горелках 9 увеличивается температура дымовых газов, поступающих в зону пиролиза. При достижении температуры 700°C начинают открывать заслонки на воздуховодах 8, разбавляя горячие дымовые газы с целью удержания требуемого уровня температуры.

В зоне пиролиза (на нижних и верхних шнеках 10, 11) температура процесса в период разогрева поддерживается в пределах 350±50°C (максимум до 500°C) путем изменения нагрузки газовых горелок 9.

Температурные режимы процесса контролируются термопарами (не показаны), установленными в камере 7 сгорания и камере 6 пиролиза. Разрежение в камере 7 сгорания при пуске и на режиме полной нагрузки поддерживается автоматически на требуемом уровне с помощью вытяжного вентилятора 18.

По мере роста температуры в зоне пиролиза уменьшается нагрузка на газовые горелки 9 до их полного отключения. Одновременно с уменьшением нагрузки газовых горелок 9 начинается плавная подача рисовой шелухи из бункера 1 в реактор 4.

На этом заканчивается пусковой режим. Начинается набор нагрузки.

Плавно увеличивая нагрузку по исходному продукту, необходимо увеличивать подачу воздуха заслонками на воздуховодах 8 реактора 4 или вытяжным вентилятором 18, удерживая температуру процесса в расчетных пределах. При невозможности удержать падение температуры в камере 6 пиролиза необходимо включать в работу газовые горелки 9. После выхода на номинальную нагрузку по исходному продукту работа реактора 4 переводится в автоматический режим по отработанной при наладке программе.

Температура процесса пиролиза на нагрузке поддерживается на уровне 350±50°C (максимально 500°C) путем регулирования вручную подачи в реактор 4 необходимого количества воздуха заслонками на воздуховодах 8 с автоматической подрегулировкой его через остановленные газовые горелки 9. Уровень температур в пределах 300-500°C может быть откорректирован при режимной наладке.

Температура газов, поступающих из камеры 7 сгорания в камеру 6 пиролиза в режиме пуска, поддерживается на уровне 700°C ручной регулировкой заслонками на воздуховодах 8 при работающих газовых горелках 9, а при остановленных газовых горелках 9 расход воздуха через них осуществляется автоматически. Регулирование расхода природного газа на газовые горелки 9 одновременно производится путем установки на них минимально возможного расхода природного газа при поддержании температуры газов 700°C.

Температура охлаждающей воды на выходе из шнекового транспортера 12 регулируется вручную расходом охлаждающей воды на уровне 10-40°C.

Производительность реактора 4 регулируется изменением расхода рисовой шелухи, подаваемой в реактор 4.

Разрежение в камере 7 сгорания реактора 4 поддерживается вытяжным вентилятором 18 автоматически на уровне 20-80 Па путем изменения числа его оборотов.

Регулирование числа оборотов всех шнековых приводов производится с использованием частотно-регулируемого привода (не показан).

Топочное устройство 13 работает следующим образом.

После выполнения всех подготовительных операций начинает работу газовая горелка 9 топочного устройства 13 (в автоматическом режиме).

Прогрев ведется не менее одного часа на средней нагрузке вплоть до подачи в топочное устройство 13 газов пиролиза из реактора 4.

После подачи газов пиролиза в топочное устройство 13 нагрузка газовой горелки 9 на подачу газа увеличивается с целью обеспечения их полного сжигания.

Совместное сжигание газов пиролиза и природного газа ведется не менее 30 минут, затем работа газовой горелки 9 переводится в режим подхвата факела (включение в работу при исчезновении факела в топочное устройство 13) или в режиме подсветки (постоянная работа на малой нагрузке).

Автоматический розжиг (в любой последовательности) газовых горелок 9 при пуске установки осуществляется со щита с использованием встроенной автоматики газовых горелок 9. При этом выполнение всех операций, включая проверку плотности арматуры, продувку, контроль факела, набор нагрузки при обеспечении оптимального соотношения «топливо-воздух», контролируются автоматикой каждой газовой горелки 9 в отдельности. Команда на розжиг любой из имеющихся газовых горелок 9 дается оператором со щита.

Плановый и аварийный остановы реактора 4.

Плановый останов производится после полной выработки рисовой шелухи, находящейся в реакторе 4, за исключением последних 2-3 кг, которые желательно оставить, заполнив ими объемы между нижними шнеками 11 и шнековым транспортером 12. Аварийный останов производится кнопкой аварийного останова, после чего все механизмы реактора 4 останавливаются. По возможности нижние шнеки 11 желательно запустить по схеме работы от центра к периферии. Программа аварийного останова реактора 4 увязывается с работой остального оборудования.

Аварийный автоматический останов предусматривается в следующих случаях:

- при повышении температуры на выходе из камеры 7 сгорания более 800°C, на выходе из камеры 6 пиролиза - более 600°C, в дымовой трубе - более 400°C;

- при отсутствии фиксации факела в топочном устройстве 13;

- при понижении давления газа;

- при уменьшении разрежения (или «хлопке») в топочном устройстве 13, камере 7 сгорания или в камере 6 пиролиза;

- при аварийном останове шнеков 10, 11 или шлюзового затвора;

- при отключении подачи технической воды на шнековый транспортер 12;

- при аварийном отключении вытяжного вентилятора 18;

- при аварийном останове конвейера готового продукта;

- при исчезновении напряжения электропитания;

- при нажатии кнопки «Аварийный останов» на местном щите управления.

При любом перечисленном аварийном останове производятся следующие переключения:

- отсекается подача газа к газовым горелкам 9 и открываются свечи безопасности;

- прекращается подача рисовой шелухи в реактор 4.

Аварийное отключение установки производится защитой (автоматически) или оператором (со щита управления) кнопкой «дистанционный останов», прямым воздействием на отсечные клапаны или закрытием задвижки на газопроводе.

Аварийное отключение должно быть произведено (кроме сигналов, предусмотренных защитой) в случае:

- если неисправен отсечной клапан на газе;

- если обнаружена загазованность помещения;

- если в газоходах 14 или в рабочем объеме оборудования произошел взрыв или хлопок газовоздушной смеси;

- если в помещении возник пожар;

- в непредвиденных случаях, которые будут расценены оператором как аварийные.

Все случаи аварийного отключения установки должны быть записаны в сменный журнал с обязательным последующим разбором и устранением причин, вызвавших аварийный останов.

После аварийного останова необходимо выполнить мероприятия по подготовке установки к работе.

В результате проведения режимно-наладочных работ составляется режимная карта.

Во время работы заданный режим поддерживается автоматически.

Оператор контролирует основные параметры:

- давление газа перед установкой;

- разрежение в топочном устройстве 13, в камере 7 сгорания и в камере 6 пиролиза;

- температуру в контрольных точках.

Расчетному режиму работы установки соответствуют параметры, указанные в ее технической характеристике:

Изобретение относится к области промышленной утилизации растительных отходов, преимущественно кремнийсодержащих. Способ заключается в термообработке сырья в реакторе с использованием тепла продуктов сгорания топлива, подводимых к растительному сырью, отделения газообразных продуктов от промежуточного твердого продукта и дожигания промежуточного продукта с получением готового продукта. При этом термообработку осуществляют путем пиролиза с использованием дополнительно тепла от стенок камеры сгорания топлива, вдоль которых перемещают перемешиваемое растительное сырье, и от других элементов реактора, нагреваемых продуктами сгорания топлива. Установка для реализации способа содержит устройство для сжигания топлива, устройство для термообработки растительного сырья и устройство для дожигания твердого продукта. При этом устройство для термообработки выполнено в виде камеры пиролиза, внутри которой расположено устройство для сжигания топлива в виде камеры сгорания и устройства для перемещения и перемешивания сырья, установленные вдоль стенок камеры сгорания. С камерой пиролиза соединено транспортное устройство для отвода промежуточного продукта. Обеспечивается повышение экологической чистоты процесса утилизации растительных отходов и его интенсификация с одновременной возможностью получения тепловой и электрической энергии. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ переработки растительного сырья путем его термообработки в реакторе с использованием тепла продуктов сгорания топлива, подводимых к растительному сырью, отделения газообразных продуктов от промежуточного твердого продукта и дожигания по меньшей мере части промежуточного твердого продукта с получением готового твердого продукта, отличающийся тем, что термообработку осуществляют путем пиролиза с использованием дополнительно тепла от стенок камеры сгорания топлива, вдоль которых перемещают перемешиваемое растительное сырье, и от других элементов реактора, нагреваемых продуктами сгорания топлива.

2. Способ по п.1, отличающийся тем, что дожигание по меньшей мере части промежуточного твердого продукта осуществляют с использованием тепла от совместного сжигания газообразных продуктов пиролиза и топлива.

3. Установка для переработки растительного сырья, содержащая устройство для сжигания топлива, устройство для термообработки растительного сырья и устройство для дожигания твердого продукта, отличающаяся тем, что устройство для термообработки растительного сырья выполнено в виде камеры пиролиза, внутри которой расположено устройство для сжигания топлива в виде камеры сгорания и устройства для перемещения и перемешивания растительного сырья, установленные вдоль стенок камеры сгорания, а с камерой пиролиза соединено транспортное устройство для отвода промежуточного твердого продукта.

4. Установка по п.3, отличающаяся тем, что устройство для дожигания твердого продукта выполнено в виде топочного устройства, включающего камеру сгорания, в которой расположена камера пиролиза твердого продукта и которая соединена через вытяжное устройство с камерой пиролиза растительного сырья.

5. Установка по п.3, отличающаяся тем, что устройства для перемещения и перемешивания растительного сырья выполнены в виде верхних и нижних шнеков.

6. Установка по п.3, отличающая тем, что транспортное устройство для отвода промежуточного твердого продукта выполнено в виде шнекового транспортера.

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ И ТЕПЛОВОЙ ЭНЕРГИИ ИЗ КРЕМНИЙСОДЕРЖАЩИХ РАСТИТЕЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ СЖИГАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2291105C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ ПРИ ИХ РАЗЛИВАХ ПУТЕМ УТИЛИЗАЦИИ РИСОВОЙ ШЕЛУХИ | 2005 |

|

RU2304559C2 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ | 1999 |

|

RU2171780C2 |

| US 6444186 B1, 03.09.2002 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2012-02-27—Публикация

2010-08-06—Подача