Настоящее изобретение относится к свободнорадикальной полимеризации и свободнорадикальному сшиванию и, более конкретно, к применению в свободнорадикальной полимеризации или сшивании свободнорадикального органического пероксида, полученного способом ex situ с помощью реакторов непрерывного действия.

В реакторы свободнорадикальной полимеризации или сшивания подаются свободнорадикальные инициаторы, которые могут представлять собой органические пероксиды, азосоединения или инициаторы образования углерод-углеродных связей класса гексазамещенных этанов (Encyclopaedia of Chemical Technology, Kirk-Othmer, Fourth Edition, Vol.14, 1996, pages 436-53). В большинстве случаев свободнорадикальные инициаторы являются органическими пероксидами, которые поставляются производителями органических пероксидов и для которых обычно требуется стадия транспортировки и хранения.

Органические пероксиды представляют собой неустойчивые соединения, способные подвергаться термическому разложению при высоких или низких температурах в зависимости от их структуры. Следовательно, их получение, транспортировка и хранение требуют повышенной осторожности в целях предотвращения какого-либо несчастного случая в процессе их использования.

Чтобы избежать проблем, касающихся нормативного регулирования, связанного с транспортировкой указанных опасных продуктов, и ограничить их хранение, иногда рекомендуется получать органический пероксид непосредственно на месте его использования.

Органические пероксиды в основном получают в обычных открытых реакторах периодического действия (партиями), так как данный тип действия является наиболее подходящим для безопасного производства небольших количеств пероксидов (Encyclopaedia of Chemical Technology, Kirk-Othmer, Fourth Edition, Vol.18, 1996, pages 292-293). Однако не все органические пероксиды могут быть получены согласно обычным условиям периодического процесса из-за их неустойчивости. Некоторые могут быть получены только в растворе или затем должны быть стабилизированы в форме эмульсии или посредством добавления стабилизатора. В частности, это имеет место в случае высокореакционноспособных пероксидов, другими словами, пероксидов, чья температура, соответствующая 10-часовому периоду полураспада, является относительно низкой.

Указанные недостатки можно обойти путем получения пероксидов на месте, другими словами, в реакторе, в котором выполняется полимеризация или сшивание. Можно сослаться, например, на патент США 5700856, в котором описывается получение перекисей кетонов в системе, которая содержит ненасыщенную полиэфирную смолу и ускоритель сшивания.

Однако указанный тип процесса производства органического пероксида на месте не позволяет автоматизированно подавать пероксид в реакторы-полимеризаторы. Основным недостатком является нехватка точности в отношении количеств пероксида, эффективно используемых в полимеризации, и потребность в предварительном синтезе инициатора на месте перед каждым циклом полимеризации. В результате производительность завода ограничивается.

Уже были сделаны предложения, связанные с получением органических пероксидов поблизости к реакторам полимеризации или сшивания (ex situ синтез).

В документе FR 2253760 пероксидикарбонат получают из алкилгалогенформиата и неорганического пероксида в присутствии воды и летучего, несмешивающегося с водой растворителя непосредственно перед полимеризацией. Далее, вся полученная таким образом реакционная смесь (органическая фаза и водная фаза) вводится в реактор-полимеризатор, который затем загружают с целью проведения полимеризации. Указанный способ действительно обеспечивает автоматизированную подачу органического пероксида в реакторы, но при этом требует получения точного количества инициатора, которое является достаточным, непосредственно перед полимеризацией. Кроме того, данный способ демонстрирует недостатки, связанные с качеством полимеризации и полученных полимеров.

Международная заявка WO 97/27229 описывает способ получения раствора диалкилпероксидикарбоната, который является наиболее подходящим для проведения процесса полимеризации водной суспензии винилхлорида. Растворы диалкилпероксидикарбоната в жидком, нерастворимом в воде диалкилалкандикарбоксилате могут быть получены заранее в достаточном количестве для подачи в ряд реакторов-полимеризаторов, но должны храниться при низкой температуре в целях предотвращения какой-либо опасности. Они могут вводиться полностью или частично после начала полимеризации, что обеспечивает автоматизированную подачу в реакторы. Однако использование органического пероксида в форме растворов в сложном эфире может отрицательно повлиять на кинетику полимеризации и общие свойства полученных полимеров. Кроме того, получение растворов диалкилпероксидикарбоната включает стадию выделения диалкилпероксидикарбоната, полученного в воде, с помощью экстрагирования с использованием сложного эфира.

В международной заявке WO 03/074573 диацилпероксиды получают в водной среде пероксидированием и подают в реактор-полимеризатор в пределах периода времени между 2 часами и 168 часами после их получения. Реактор, в котором проводят реакцию пероксидирования, может быть также соединен непосредственно с реактором-полимеризатором. Однако таким образом работать с высокореакционноспособными органическими пероксидами, для которых требования по охлаждению и взрывоопасности являются строгими, невозможно. Кроме того, об использовании пероксида в водном растворе в некоторых процессах полимеризации, таких как крупнотоннажные процессы получения пенопласта или полиэтилена или сшивания полиэфирных смол или полиолефинов, не может быть и речи.

В международной заявке WO 05/075419 описывается многостадийный способ получения органических пероксидов, таких как пероксидикарбонаты, диацилпероксиды или пероксиэфиры, в котором реагенты, также как хлорангидриды или хлорформиаты, получают на месте из фосгена, который также получают на месте. Затем полученные таким образом пероксиды используются непосредственно в реакции полимеризации.

Задача настоящего изобретения заключается в преодолении различных вышеперечисленных недостатков и относится к непосредственному применению в системах свободнорадикальной полимеризации или сшивания органических пероксидов, полученных в микрореакторах или миниреакторах.

Непосредственное применение, согласно настоящему изобретению, означает, что органические пероксиды, выбранные из группы, состоящей из ди(н-пропил)пероксидикарбоната Рег. № CAS 16066-38-9, ди(втор-бутил)пероксидикарбоната Рег. № CAS 19910-65-7, ди(2-этилгексил)пероксидикарбоната Рег. № CAS 16111-62-9, 1,1-диметил-3-гидроксибутилпероксинеодеканоата Рег. № CAS 95718-78-8, α-кумилпероксинеодеканоата Рег. № CAS 26748-47-0, α-кумилпероксинеогептаноата Рег. № CAS 104852-44-0, трет-амилпероксинеодеканоата Рег. № CAS 68299-16-1, трет-бутилпероксинеодеканоата Рег. № CAS 26748-41-4, трет-амилпероксипивалата Рег. № CAS 29240-17-3, трет-бутилпероксипивалата Рег. № CAS 927-07-1, 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексана Рег. № CAS 13052-09-0, трет-амилперокси-2-этилгексаноата Рег. № CAS 686-31-7, трет-бутилперокси-2-этилгексаноата Рег. № CAS 3006-82-4, трет-амилпероксиацетата Рег. № CAS 690-83-5, трет-бутилпероксиацетата Рег. № CAS 107-71-1, трет-амилпербензоата Рег. № CAS 4511-39-1, трет-бутилпербензоата Рег. № CAS 614-45-9, OO-трет-амил-O(2-этилгексил)монопероксикарбоната Рег. № CAS 70833-40-8, ОО-трет-бутил-O-изопропилмонопероксикарбоната Рег. № CAS 2372-21-6, OO-трет-бутил-1-(2-этилгексил)монопероксикарбоната Рег. № CAS 34443-12-4, поли(трет-бутилпероксикарбонат)полиэфира Рег. № CAS 100-41-4, перекиси деканоила Рег. № CAS 762-12-9, перекиси лауроила Рег. № CAS 105-74-8, перекиси янтарной кислоты Рег. № CAS 123-23-9, перекиси бензоила Рег. № CAS 94-36-0, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана Рег. № CAS 6731-36-8, 1,1-ди(трет-бутилперокси)циклогексана Рег. № CAS 3006-86-8, 1,1-ди(трет-амилперокси)циклогексана Рег. № CAS 15667-10-4, 4,4-ди-н-бутил(трет-бутилперокси)валерата Рег. № CAS 995-33-5, этил-3,3-ди(трет-амилперокси)бутирата Рег. № CAS 67567-23-1, трет-бутилпероктоата Рег. № CAS 3006-82-4, этил-3,3-ди(трет-бутилперокси)бутирата Рег. № CAS 55794-20-2, гидроперекиси кумола Рег. № CAS 80-15-9 и гидроперекиси трет-бутила Рег. № CAS 75-91-2, получены на месте проведения свободнорадикальной полимеризации или сшивания, причем процесс синтеза далее определяется как ex situ процесс. Следовательно, под ex situ процессом понимается синтез органических пероксидов на месте, где проводится полимеризация, по меньшей мере, одного полимеризуемого мономера или сшивание, по меньшей мере, одного сшиваемого соединения. Органические пероксиды используются непосредственно после их получения, и поэтому больше не требуется какое-либо нормативное регулирование условий хранения или транспортировки.

Технология микрореакторов или миниреакторов основана на системе миниатюрных реакторов, мешалок, теплообменников, пластинчатых теплообменников и других элементов, которые имеют детали, размеры которых могут варьироваться от микрометров до миллиметров. Выполнение непрерывных процессов в закрытом реакторе является одним из преимуществ данной технологии. Кроме того, вследствие уменьшенного размера каналов, которые имеют функцию трубчатого реактора, техническое оборудование является более эффективным, по сравнению с обычными реакторами периодического действия. Данная технология более всего подходит для безопасного синтеза неустойчивых химических продуктов, таких как вышеуказанные выбранные органические пероксиды, которые подвергаются термическому разложению.

При использовании закрытого пластинчатого теплообменника, работающего по технологии микрореактора или миниреактора, стало возможным непрерывное получение вышеуказанных выбранных органических пероксидов непосредственно на месте, где осуществляется способ свободнорадикальной полимеризации или сшивания; в частности, вышеуказанные выбранные органические пероксиды, даже наиболее реакционноспособные, полученные таким образом, благополучно могут подаваться непосредственно в реактор полимеризации или сшивания в чистом виде, без растворителей или стабилизаторов. Таким образом, качество получаемых полимеров является более высоким.

Таким образом, настоящее изобретение относится к способу свободнорадикальной полимеризации или сшивания, в котором, по меньшей мере, один полимеризуемый мономер или, по меньшей мере, одно сшиваемое соединение взаимодействуют в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, состоящей из ди(н-пропил)пероксидикарбоната, ди(втор-бутил)пероксидикарбоната, ди(2-этилгексил)пероксидикарбоната, 1,1-диметил-3-гидроксибутилпероксинеодеканоата, α-кумилпероксинеодеканоата, α-кумилпероксинеогептаноата, трет-амилпероксинеодеканоата, трет-бутилпероксинеодеканоата, трет-амилпероксипивалата, трет-бутилпероксипивалата, 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексана, трет-амилперокси-2-этилгексаноата, трет-бутилперокси-2-этилгексаноата, трет-амилпероксиацетата, трет-бутилпероксиацетата, трет-амилпербензоата, трет-бутилпербензоата, OO-трет-амил-O-(2-этилгексил)монопероксикарбоната, OO-трет-бутил-O-изопропилмонопероксикарбоната, OO-трет-бутил-1-(2-этилгексил)монопероксикарбоната, поли(трет-бутилпероксикарбонат)полиэфира, перекиси деканоила, перекиси лауроила, перекиси янтарной кислоты, перекиси бензоила, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана, 1,1-ди(трет-бутилперокси)циклогексана, 1,1-ди(трет-амилперокси)циклогексана, н-бутил-4,4-ди(трет-бутилперокси)валерата, этил-3,3-ди(трет-амилперокси)бутирата, трет-бутилпероктоата, этил-3,3-ди(трет-бутилперокси)бутирата, гидроперекиси кумола и гидроперекиси трет-бутила, а также их смесей, характеризующийся тем, что органический пероксид получают непрерывно ex situ способом при помощи закрытого пластинчатого теплообменника.

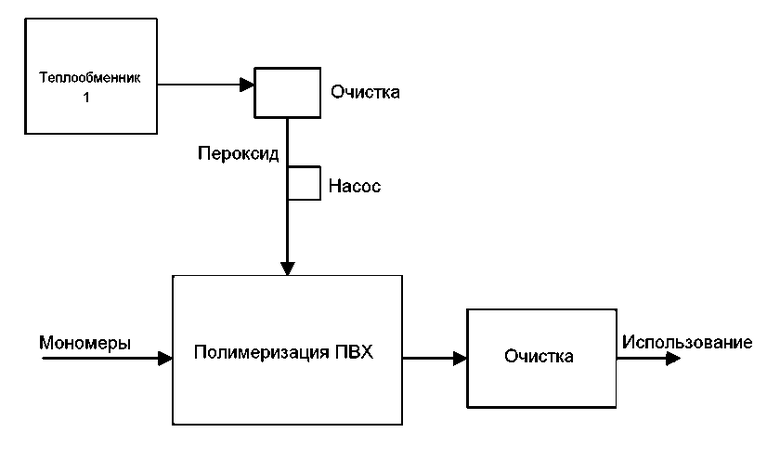

Более конкретно, настоящее изобретение относится к способу свободнорадикальной полимеризации или сшивания, в котором, по меньшей мере, один полимеризуемый мономер или, по меньшей мере, одно сшиваемое соединение взаимодействуют в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, состоящей из ди(н-пропил)пероксидикарбоната, ди(втор-бутил)пероксидикарбоната, ди(2-этилгексил)пероксидикарбоната, 1,1-диметил-3-гидроксибутилпероксинеодеканоата, α-кумилпероксинеодеканоата, α-кумилпероксинеогептаноата, трет-амилпероксинеодеканоата, трет-бутилпероксинеодеканоата, трет-амилпероксипивалата, трет-бутилпероксипивалата, 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексана, трет-амилперокси-2-этилгексаноата, трет-бутилперокси-2-этилгексаноата, трет-амилпероксиацетата, трет-бутилпероксиацетата, трет-амилпербензоата, трет-бутилпербензоата, OO-трет-амил-O-(2-этилгексил)монопероксикарбоната, OO-трет-бутил-O-изопропилмонопероксикарбоната, OO-трет-бутил-1-(2-этилгексил)монопероксикарбоната, поли(трет-бутилпероксикарбонат)полиэфира, перекиси деканоила, перекиси лауроила, перекиси янтарной кислоты, перекиси бензоила, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана, 1,1-ди(трет-бутилперокси)циклогексана, 1,1-ди(трет-амилперокси)циклогексана, н-бутил-4,4-ди(трет-бутилперокси)валерата, этил-3,3-ди(трет-амилперокси)бутирата, трет-бутилпероктоата, этил-3,3-ди(трет-бутилперокси)бутирата, гидроперекиси кумола и гидроперекиси трет-бутила, а также их смесей, при этом указанный способ включает стадии (a)-(d), выполняемые на одном и том же месте:

(a) непрерывное получение выбранного органического пероксида при помощи закрытого пластинчатого теплообменника,

(b) подача, в случае необходимости, реакционной смеси стадии (a) в установку для очистки,

(c) подача органического пероксида, полученного на стадии (a) или на стадии (b) в реактор полимеризации или сшивания,

(d) реакция свободнорадикальной полимеризации или сшивания, по меньшей мере, одного полимеризуемого мономера или, по меньшей мере, одного сшиваемого соединения, в присутствии одного или более органических пероксидов, поданных на стадии (c).

В реактор непрерывного действия порции жидкости последовательно поступают одна за другой без какого-либо смешивания. Обычный трубчатый реактор обладает ограниченным коэффициентом теплообмена. Поэтому использование пластинчатого теплообменника позволит решить указанную проблему.

В целях получения высокой производительности, измеряемой в л/ч по отношению к объему реактора, необходимо, в случае, если реакции являются экзотермическими, чтобы реактор имел высокую способность к теплообмену, измеряемую отношением площади поверхности к объему. Кроме того, если в случае вышеуказанных выбранных органических пероксидов необходимо ограничить максимальную достигаемую температуру, то в основном в области реакторной зоны по каналу потока вводят реакционноспособные материалы во множестве точек, чтобы регулировать указанную максимальную температуру. Использование пластинчатых теплообменников обеспечивает хорошее качество зоны реакции, в результате чего можно достичь хорошего теплообмена. Следовательно, можно лучше регулировать и управлять возможными реакциями разложения органических пероксидов.

В способе согласно изобретению реакции могут быть проведены в течение нескольких секунд, даже в случае двухфазных смесей в случае реакций в микрореакторах или миниреакторах согласно способу изобретения. Отвод тепла облегчается благодаря высокой теплообменной способности, выраженной отношением площади поверхности к объему.

Таким образом, исходя из преимуществ относительно реакционной среды, путем сравнения с данными, полученными из периодических процессов в обычных открытых реакторах, для которых отношения площади поверхности/объема имеют порядок нескольких м2/м3, и в особенности для быстрых и экзотермических реакций, можно получить лучшую производительность, лучшее превращение, лучшую селективность, лучший выход и лучшее качество получаемых органических пероксидов, по сравнению с органическими пероксидами, полученными способами предыдущего уровня техники. С точки зрения безопасности можно проводить реакции без риска в более высоких температурных диапазонах, чем обычно используемые, при этом обеспечивается эффект ускорения скорости реакции и, следовательно, дополнительного улучшения производительности процессов.

В отношении экологического аспекта факт осуществления получения термочувствительных органических пероксидов в закрытых теплообменниках уменьшает выделение летучих органических соединений (ЛОС).

Указанные системы демонстрируют другие преимущества в том, что касается гибкости, так как время пребывания можно регулировать числом пластин, составляющих теплообменник; теплообменник может состоять из большого количества взаимно параллельных пластин.

Обычно пластинчатые теплообменники, которые могут использоваться в соответствии с изобретением, включают, по меньшей мере, два впускных отверстия для взаимодействия реагентов, способных взаимодействовать с получением выбранных органических пероксидов, предпочтительно, по меньшей мере, три впускных отверстия. Количество впускных отверстий определяется так, чтобы температура в зоне реакции не превышала определенное значение, которое обычно является температурой, выше которой органический пероксид становится неустойчивым. Таким образом, можно устроить впускное отверстие для реагентов, способных взаимодействовать с получением указанных органических пероксидов во множестве входных отверстий, параллельно или последовательно, при этом один теплообменник сможет принимать различные реагенты и использоваться для получения вышеуказанных выбранных органических пероксидов в соответствии с очень разнообразными реакциями и различными эксплуатационными режимами.

Пластинчатые теплообменники, которые могут подходить для способа изобретения, представляют собой микрореакторы, описанные в предыдущем уровне техники, например, системы, описанные в документе ЕР 1313554 или в заявке WO 02/085511, содержание которой включено посредством ссылки.

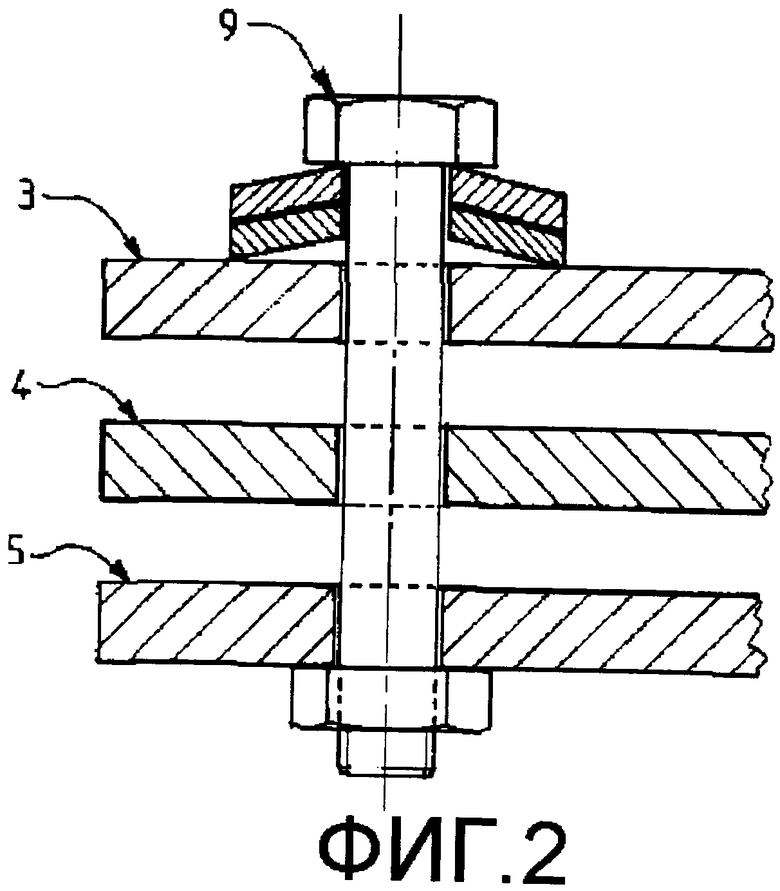

Указанные системы могут дополнительно улучшаться установкой устройств, которые позволяют разделять пластины в случае неконтролируемой реакции, например подъема давления или температуры в результате разложения. В случае избыточного давления теплообменник, работающий в закрытом режиме, становится открытым реактором, что позволяет удалить продукт и решить проблему безопасным способом. Указанные устройства для разделения пластин могут состоять из системы, позволяющей пластинам раздвигаться, в частности, из:

- систем гаек и болтов, которые подвергаются пластической деформации за пределами определенного давления,

- систем гаек и болтов, которые оборудованы пружинами, которые подвергаются сжатию, если давление в реакторе превышает определенное значение,

- систем гаек и болтов, которые оборудованы пружинными шайбами такого типа, как тарельчатая шайба, рассчитанными так, чтобы пластины раздвигались на определенное расстояние, если давление превышает определенное значение. Кроме того, указанная система обладает преимуществом возвращения к своему исходному состоянию, как только давление падает ниже определенного значения.

Свободнорадикальными инициаторами согласно изобретению являются вышеуказанные выбранные органические пероксиды. Способ согласно изобретению может быть также выполнен с органическими пероксидами, выбранными из группы, состоящей из диалкилпероксидов и перекисей кетонов.

Реакции, выполняемые с целью получения вышеуказанных выбранных органических пероксидов согласно изобретению, обычно являются реакциями жидкость/жидкость. Они могут протекать в присутствии катализаторов, в водной среде или в органической среде. Можно получить смеси вышеуказанных выбранных органических пероксидов согласно изобретению.

Последовательности реакций, которые приводят к образованию органических пероксидов, перечисленных выше, описаны в Encyclopaedia of Chemical Technology, Kirk-Othmer, Fourth Edition, Vol.18, 1996, pages 230-310.

В способе изобретения скорости введения реактивов могут меняться в пределах широкого диапазона, возможно от 0,1 л/ч до 5000 л/ч, предпочтительно от 0,1 л/ч до 2000 л/ч, в частности от 1 л/ч до 2000 л/ч.

Реактивы вводят при помощи перистальтических насосов, дозирующих насосов, самовсасывающих перекачивающих насосов или центробежных насосов; предпочтительно, дозирующие насосы или насосы, используемые в жидкостной хроматографии (ВЭЖХ), используются в лабораторном масштабе, а центробежные насосы в промышленном масштабе.

Теплообменник можно оснастить термопарами для измерения температуры и давления.

Температурный диапазон для реакций включает диапазоны от 0 до 100°C, предпочтительно от 5 до 60°C.

Внутреннее давление теплообменника может находиться в пределах диапазона от 0 до 5 бар относительно атмосферного давления, но зависит от числа пластин и от объемной скорости потока на входе.

Время пребывания может находиться в диапазоне от нескольких секунд до нескольких минут, предпочтительно от 1 секунды до 45 секунд, в частности до 2-3 минут.

Жидкий теплоноситель может состоять из воды, соленой воды или смеси вода/спирт. Температура жидкого теплоносителя варьируется от -20°C до 90°C, а более конкретно от 0 до 50°C.

Дополнительное преимущество, обеспечиваемое посредством пластинчатых теплообменников, по сравнению с существующими технологиями, заключается в возможности получения вышеуказанных выбранных органических пероксидов в твердом виде, используя более высокую температуру, чем их температура плавления. Также можно получить композиции на основе вышеуказанных выбранных органических пероксидов, такие как микроэмульсии пероксидов.

Таким образом, вышеуказанный выбранный органический пероксид, полученный ex situ, может подаваться непосредственно в реактор полимеризации или сшивания, в котором реакционная смесь, полученная из пластинчатого теплообменника, может подвергаться заключительной стадии очистки, такой как разделение/промывка, в случае необходимости, и в данном случае поступать в установку для непрерывного разделения, такую как, например, описанная в Chemical Engineers' Handbook, R.H.Perry/C.H.Chilton, Vol.21, pp.11-12.

Как уже было указано выше, различные преимущества, полученные посредством непрерывного ex situ получения вышеуказанных выбранных органических пероксидов в пластинчатых теплообменниках, применяются в процессах полимеризации свободнорадикально полимеризуемых мономеров или в процессах сшивания соединений, способных к свободнорадикальному сшиванию.

Причиной для этого является то, что указанное непрерывное получение обеспечивает подачу реактора полимеризации или сшивания непрерывным и регулируемым способом и, следовательно, позволяет вводить вышеуказанный выбранный органический пероксид непрерывно в ходе реакции полимеризации или сшивания (что известно как "непрерывное введение").

Непрерывное введение выгодно в целях улучшения кинетики полимеризации или получения смол при высокой температуре, которые показывают хорошую термическую стабильность. Таким образом, можно обеспечить улучшенный контроль теплоты реакции полимеризации в течение времени и оптимизировать эффективность вышеуказанного выбранного органического пероксида, что приводит к повышенным выходам и сокращению цикла полимеризации. Уровень остаточного содержания органического пероксида в смоле уменьшается, при этом свойства готовой смолы улучшаются.

Другие преимущества заключаются в том, что в реакторы полимеризации или сшивания можно вводить, непосредственно и непрерывно, не только вышеуказанные выбранные органические пероксиды, но также и вышеуказанные выбранные органические пероксиды в присутствии различных добавок, таких как добавки, которые могут быть включены в качестве компонентов полимеризации или же ускорителей разложения.

Способы свободнорадикальной полимеризации или сшивания согласно изобретению являются способами, которые обычно осуществляются в промышленности термопластических смол или полимеров; их рабочие условия известны квалифицированному специалисту. Можно упомянуть, в частности, полимеризацию или сополимеризацию виниловых мономеров, более конкретно, полимеризацию винилхлорида, этилена, стирола или акриловых мономеров, термоотверждение ненасыщенных полиэфирных смол и эластомеров, сшивание полиолефинов, получение привитых сополимеров при помощи виниловых мономеров, а также модификацию полипропилена. Указанные процессы представляют собой свободнорадикальные процессы в массе, в растворе, в эмульсии или в суспензии при температурах в диапазоне от 30°C до 250°C.

Эффективность вышеуказанного выбранного органического пероксида зависит от его скорости термического разложения и от эффективности радикалов, образующихся для проводимой реакции. Вышеуказанный выбранный органический пероксид выбирается в соответствии с характеристиками полуразложения, которые соответствуют температуре и продолжительности проводимой реакции.

Таким образом, в случае суспензионной полимеризации винилхлорида реакция протекает при температуре 45-80°C в течение 3-10 часов. Вышеуказанные выбранные органические пероксиды, используемые в данной полимеризации, имеют температуру 10-часового периода полуразложения, обычно варьирующуюся от 20°C до 85°C, более конкретно от 20°C до 50°C.

Таким образом, изобретение дополнительно обеспечивает способ суспензионной полимеризации винилхлорида в присутствии, по меньшей мере, одного органического пероксида, характеризующийся тем, что органический пероксид получают непрерывным способом ex situ при помощи закрытого пластинчатого теплообменника, причем органический пероксид выбран из группы, состоящей из ди(н-пропил)перокси-дикарбоната (Рег. № CAS 16066-38-9), ди(втор-бутил)пероксидикарбоната (Рег. № CAS 19910-65-7), ди(2-этилгексил)пероксидикарбоната (Рег. № CAS 16111-62-9), 1,1-диметил-3-гидроксибутилпероксинеодеканоата (Рег. № CAS 95718-78-8), α-кумилпероксинеодеканоата Рег. № CAS 26748-47-0, α-кумилпероксинеогептаноата (Рег. № CAS 104852-44-0), трет-амилпероксинеодеканоата (Рег. № CAS 68299-16-1), трет-бутилпероксинеодеканоата (Рег. № CAS 26748-41-4), трет-амилпероксипивалата (Рег. № CAS 29240-17-3), трет-бутилпероксипивалата (Рег. № CAS 927-07-1).

В способе суспензионной полимеризации винилхлорида согласно настоящему изобретению, органический пероксид, который определен выше, предпочтительно подается непрерывно в ходе реакции, что открывает дополнительную возможность применения высокореакционноспособных органических пероксидов, определенных выше, которые разлагаются очень быстро при полной безопасности, причем указанные органические пероксиды не были бы эффективны в обычных условиях инициирования свободнорадикальных реакций.

Изобретение дополнительно обеспечивает способ суспензионной полимеризации стирола в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, состоящей из 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексана (Рег. № CAS 13052-09-0), трет-бутилперокси-2-этилгексаноата (Рег. № CAS 3006-82-4), трет-амилпербензоата (Рег. № CAS 4511-39-1), трет-бутилпербензоата (Рег. № CAS 614-45-9), OO-трет-амил-O-(2-этилгексил)монопероксикарбоната (Рег. № CAS 70833-40-8), ОО-трет-бутил-O-изопропилмонопероксикарбоната (Рег. № CAS 2372-21-6), OO-трет-бутил-1-(2-этилгексил)монопероксикарбоната (Рег. № CAS 34443-12-4), поли(трет-бутилпероксикарбонат)полиэфира (Рег. № CAS 100-41-4), перекиси деканоила (Рег. № CAS 762-12-9), перекиси лауроила (Рег. № CAS 105-74-8), перекиси янтарной кислоты (Рег. № CAS 123-23-9), 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана (Рег. № CAS 6731-36-8), характеризующийся тем, что органический пероксид получают непрерывным способом ex situ при помощи закрытого пластинчатого теплообменника. Указанный способ приводит преимущественно к пенополистиролу.

Изобретение дополнительно обеспечивает способ полимеризации акриловых мономеров в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, состоящей из 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексана (Рег. № CAS 13052-09-0), трет-амилперокси-2-этилгексаноата (Рег. № CAS 686-31-7), трет-бутилперокси-2-этилгексаноата (Рег. № CAS 3006-82-4), трет-амилпероксиацетата (Рег. № CAS 690-83-5), трет-бутилпероксиацетата (Рег. № CAS 107-71-1), трет-амилпербензоата (Рег. № CAS 4511-39-1), характеризующийся тем, что органический пероксид получают непрерывным способом ex situ при помощи закрытого пластинчатого теплообменника.

В способе суспензионной полимеризации стирола или способе полимеризации акриловых мономеров согласно изобретению, органический пероксид, который определен выше, может предпочтительно подаваться непрерывно в ходе реакции.

Другие способы свободнорадикальной полимеризации или сшивания с применением органических пероксидов, выбранных из группы, состоящей из ди(н-пропил)пероксидикарбоната Рег. № CAS 16066-38-9, ди(втор-бутил)пероксидикарбоната Рег. № CAS 19910-65-7, ди(2-этилгексил)пероксидикарбоната Рег. № CAS 16111-62-9, 1,1-диметил-3-гидроксибутилпероксинеодеканоата Рег. № CAS 95718-78-8, α-кумилпероксинеодеканоата Рег. № CAS 26748-47-0, α-кумилпероксинеогептаноата Рег. № CAS 104852-44-0, трет-амилпероксинеодеканоата Рег. № CAS 68299-16-1, трет-бутилпероксинеодеканоата Рег. № CAS 26748-41-4, трет-амилпероксипивалата Рег. № CAS 29240-17-3, трет-бутилпероксипивалата Рег. № CAS 927-07-1, 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексана Рег. № CAS 13052-09-0, трет-амилперокси-2-этилгексаноата Рег. № CAS 686-31-7, трет-бутилперокси-2-этилгексаноата Рег. № CAS 3006-82-4, трет-амилпероксиацетата Рег. № CAS 690-83-5, трет-бутилпероксиацетата Рег. № CAS 107-71-1, трет-амилпербензоата Рег. № CAS 4511-39-1, трет-бутилпербензоата Рег. № CAS 614-45-9, OO-трет-амил-O-(2-этилгексил)монопероксикарбоната Рег. № CAS 70833-40-8, ОО-трет-бутил-O-изопропилмонопероксикарбоната Рег. № CAS 2372-21-6, OO-трет-бутил-1-(2-этилгексил)монопероксикарбоната Рег. № CAS 34443-12-4, поли(трет-бутилпероксикарбонат)полиэфира Рег. № CAS 100-41-4, перекиси деканоила Рег. № CAS 762-12-9, перекиси лауроила Рег. № CAS 105-74-8, перекиси янтарной кислоты Рег. № CAS 123-23-9, перекиси бензоила Рег. № CAS 94-36-0, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана Рег. № CAS 6731-36-8, 1,1-ди(трет-бутилперокси)циклогексана Рег. № CAS 3006-86-8, 1,1-ди(трет-амилперокси)циклогексана Рег. № CAS 15667-10-4, н-бутил-4,4-ди(трет-бутилперокси)валерата Рег. № CAS 995-33-5, этил-3,3-ди(трет-амилперокси)бутирата Рег. № CAS 67567-23-1, трет-бутилпероктоата Рег. № CAS 3006-82-4, этил-3,3-ди(трет-бутилперокси)бутирата Рег. № CAS 55794-20-2, гидроперекиси кумола Рег. № CAS 80-15-9 и гидроперекиси трет-бутила Рег. № CAS 75-91-2 согласно изобретению, как следует понимать, означают способы, которые приводят к термопластическим полимерам и/или эластомерам, которые могут быть определены как натуральные или синтетические полимеры, имеющие термопластический и/или эластомерный характер, и которые могут быть сшиты (отверждены) под действием сшивающего агента. В Rubber World, "Elastomer Crosslinking with Diperoxyketals", Октябрь 1983, стр.26-32 и Rubber and Plastic News, "Organic Peroxides for Rubber Cross-linking", 29 Сентября 1980, стр.46-50 описан процесс сшивания и сшитые полимеры.

Примеры полимеров и/или эластомеров включают линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полиэтилен высокой плотности, хлорированный полиэтилен, этилен-пропилен-диеновые терполимеры (EPDM), сополимеры этилена и винилацетата, этилен-пропиленовые сополимеры, силоксановый каучук, натуральный каучук (NR), полиизопрен (IR), полибутадиен (BR), сополимеры акрилонитрила и бутадиена (NBR), сополимеры бутадиена и стирола (SBR), хлорсульфированный полиэтилен или фторэластомеры, этилен-метил(мет)акрилатные сополимеры и этилен-глицидил-метакрилатные сополимеры.

Более конкретно можно упомянуть следующее.

- Реакции полимеризации этилена при высоком давлении, в которых обычно используются органические пероксиды, выбранные из группы, состоящей из 1,1-диметил-3-гидроксибутил-пероксинеодеканоата Рег. № CAS 95718-78-8, трет-амилпероксинеодеканоата Рег. № CAS 68299-16-1, трет-бутилпероксинеодеканоата Рег. № CAS 26748-41-4, трет-амилпероксипивалата Рег. № CAS 29240-17-3, трет-бутилпероксипивалата Рег. № CAS 927-07-1, трет-амилперокси-2-этилгексаноата Рег. № CAS 686-31-7, трет-бутилперокси-2-этилгексаноата Рег. № CAS 3006-82-4, трет-амилпероксиацетата Рег. № CAS 690-83-5, трет-бутилпероксиацетата Рег. № CAS 107-71-1, трет-амилпербензоата Рег. № CAS 4511-39-1.

- Область АБС (акрилонитрил-бутадиен-стирольных) полимеров, в которой обычно используются органические пероксиды, выбранные из группы, состоящей из 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексана Рег. № CAS 13052-09-0, трет-бутилперокси-2-этилгексаноата Рег. № CAS 3006-82-4, трет-амилпербензоата Рег. № CAS 4511-39-1, трет-бутилпербензоата Рег. № CAS 614-45-9, OO-трет-амил-O-(2-этилгексил)монопероксикарбоната Рег. № CAS 70833-40-8, OO-трет-бутил-O-изопропилмонопероксикарбоната Рег. № CAS 2372-21-6, OO-трет-бутил-1-(2-этилгексил)монопероксикарбоната Рег. № CAS 34443-12-4, поли(трет-бутилпероксикарбонат)полиэфира Рег. № CAS 100-41-4, перекиси деканоила Рег. № CAS 762-12-9, перекиси лауроила Рег. № CAS 105-74-8, перекиси янтарной кислоты Рег. № CAS 123-23-9, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана Рег. № CAS 6731-36-8.

- Термоотверждение полиэфирных смол, в котором обычно используются органические пероксиды, выбранные из группы, состоящей из трет-бутилперокси-2-этилгексаноата Рег. № CAS 3006-82-4, трет-бутилпербензоата Рег. № CAS 614-45-9, OO-трет-амил-O-(2-этилгексил)монопероксикарбоната Рег. № CAS 70833-40-8, OO-трет-бутил-O-изопропилмонопероксикарбоната Рег. № CAS 2372-21-6, OO-трет-бутил-1-(2-этилгексил)монопероксикарбоната Рег. № CAS 34443-12-4, перекиси бензоила Рег. № CAS 94-36-0, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана Рег. № CAS 6731-36-8, 1,1-ди(трет-бутилперокси)циклогексана Рег. № CAS 3006-86-8, трет-бутилпероктоата Рег. № CAS 3006-82-4, гидроперекиси кумола Рег. № CAS 80-15-9 и гидроперекиси трет-бутила Рег. № CAS 75-91-2.

- Термоотверждение эластомеров, таких как этиленпропиленовые сополимеры (EPR), этилен-пропилен-диеновые терполимеры (EPDM), силоксановый каучук, натуральный каучук (NR), в ходе которого могут использоваться следующие пероксиды: перекись бензоила Рег. № CAS 94-36-0, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан Рег. № CAS 6731-36-8, 1,1-ди(трет-бутилперокси)циклогексан Рег. № CAS 3006-86-8, н-бутил-4,4-ди(трет-бутилперокси)валерат Рег. № CAS 995-33-5.

- Сшивание полиолефинов, таких как линейный полиэтилен низкой плотности (LLDPE), полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE), в присутствии перекиси бензоила Рег. № CAS 94-36-0, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана Рег. № CAS 6731-36-8, 1,1-ди(трет-бутилперокси)циклогексана Рег. № CAS 3006-86-8, н-бутил-4,4-ди(трет-бутилперокси)валерата Рег. № CAS 995-33-5.

Настоящее изобретение дополнительно обеспечивает термопластические полимеры и/или эластомеры, полученные таким образом.

Последующие примеры иллюстрируют изобретение, однако же, без ограничения его объема.

Пример 1

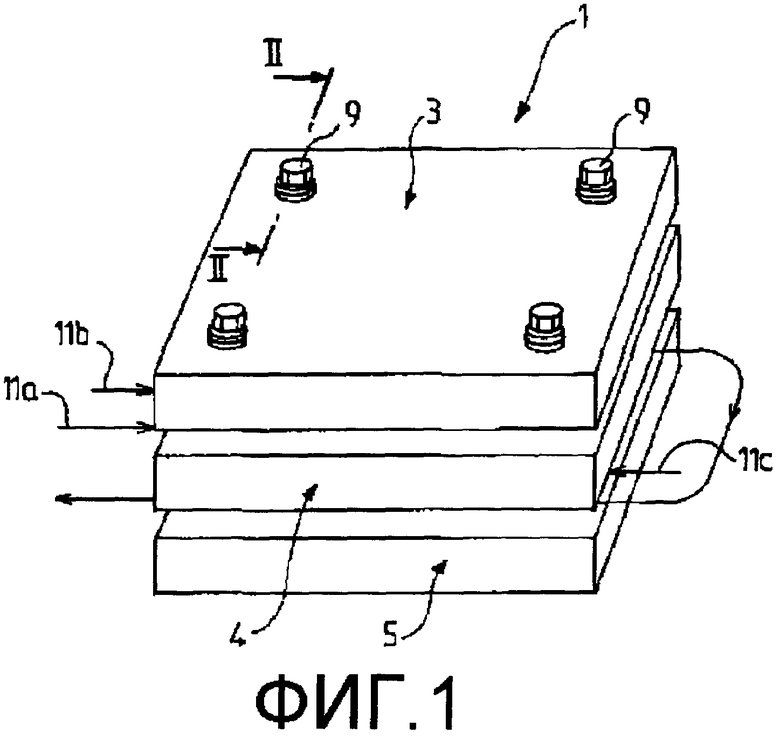

Пример пластинчатого теплообменника, применяемого в способе согласно изобретению, показанный на фиг.1 и 2

Указанный теплообменник 1 включает 3 параллельных пластины 3, 4, 5, соприкасающихся друг с другом с формированием камер, соединенных последовательно, предназначенных для синтеза, например, соединений вышеуказанного выбранного типа органических пероксидов и приводимых в контакт друг с другом в ходе синтеза посредством гаек и болтов 9. Указанная система 9, детали которой показаны на фиг.2, может быть открыта в случае повышения давления или температуры для разжимания 2 пластин и удаления реагентов в полной безопасности. В случае утечки или неудовлетворительной работы применение микрореакторов обеспечивает небольшую потерю продуктов, ограничивая, таким образом, вероятность несчастного случая или взрыва. Указанный теплообменник содержит множество впускных отверстий 11 для реагентов, требуемых для получения определенных выше органических пероксидов. Система охлаждения (не показана на фигуре), устройство которой известно квалифицированному специалисту, обеспечивает охлаждение системы посредством циркуляции жидкого теплоносителя.

Пример 2

Один из вариантов осуществления способа согласно изобретению, в котором органический пероксид подается непрерывно в ходе полимеризации поливинилхлорида

Пример 3

Суспензионная полимеризация винилхлорида

- Получение ди(2-этилгексил)пероксидикарбоната (известного под торговой маркой Luperox© 223)

Использовали закрытый пластинчатый теплообменник такой, как представлен на фиг.1, но включающий 6 дополнительных пластин.

8%-ный Раствор гидроксида натрия NaOH непрерывно подавали со скоростью 2,62 л/ч в пластинчатый теплообменник через отверстие 11a, а 70%-ный раствор перекиси водорода H2O2 подавали через отверстие 11b со скоростью 0,19 л/ч. Затем, после реакции при 22°C в первой пластине через отверстие 11c во второй пластине при расходе 0,99 л/ч непрерывно вводили 2-этилгексилхлорформиат. В следующих 8 пластинах реакцию проводили при 25°C. Ди(2-этилгексил)пероксидикарбонат получали с выходом 26% по отношению к хлорформиату.

Полный поток, полученный в теплообменнике, подавали в реактор-полимеризатор в течение 85 с, что соответствует 96,9 г раствора, содержащего 5,45 г ди(2-этилгексил)пероксидикарбоната.

- Получение ПВХ смолы в присутствии Luperox© 223, полученного ранее в пластинчатом теплообменнике

14 кг Деминирализованной воды, 2,52 г лимонной кислоты, 3,73 г поливинилового спирта, имеющего степень гидролиза 78 мол.%, 3,73 г поливинилового спирта, имеющего степень гидролиза 72 мол.%, 8,08 г водного раствора (включающего 39% активного материала) поливинилового спирта, имеющего степень гидролиза 55 мол.%, и 96,9 г раствора, полученного в теплообменнике, включающего 5,45 г ди(2-этилгексил)пероксидикарбоната, вводили при температуре окружающей среды при перемешивании (250 об/мин) в реактор емкостью 30 литров, оборудованный мешалкой лопастного типа, включающей три лопасти, и рубашкой. Содержание активного кислорода устанавливали на уровне 28 м.д. относительно веса мономера винилхлорида (VCM), который затем загружали.

После герметизации реактора в нем создавали частичный вакуум (абсолютное значение 6,66 кПа), причем вакуум поддерживали в течение 15 минут. Затем перемешивание устанавливали на скорости 330 об/мин, после чего вводили 9 кг VCM. Нагрев регулировали циркуляцией холодной воды в рубашке, в результате чего через 30 минут температура полимеризации составила 56°C. Момент, когда среда полимеризации достигала 56°C, расценивали как начало полимеризации (время = t0), а давление в данной точке (P0) взяли в качестве контроля.

После полимеризации в течение 30 минут (т.е. за время t0 + 30 мин) 4 кг воды непрерывно подавали в реактор при постоянном расходе 1,2 кг/ч для улучшения теплообмена с сохранением постоянной площади поверхности теплообмена рубашки и уменьшения вязкости водной суспензии после 60% превращения VCM в поливинилхлорид, при этом указанную степень превращения вычисляли из теплового баланса, определенного внутри реактора.

Истощение газовой фазы VCM в реакторе отражалось падением давления между 65 и 70% превращения. Как только давление упало на 1 бар относительно Р0, полимеризацию останавливали быстрым охлаждением среды посредством введения в рубашку холодной воды.

Остаточное содержание ди(2-этилгексил)пероксидикарбоната составило приблизительно 90 м.д. по весу относительно исходного веса мономера.

Затем остаточный VCM удаляли из реакционной среды обычными способами путем возвращения к атмосферному давлению (дегазации), и после чего следы VCM удаляли дегазацией в вакууме 13,33 кПа при 50°C (отгонка).

Суммарное количество полученной ПВХ смолы составило 7,6 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ СШИВАНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ В ПРИСУТСТВИИ АТМОСФЕРНОГО КИСЛОРОДА | 2014 |

|

RU2669844C2 |

| УПАКОВАННАЯ ПЕРОКСИДНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2404105C2 |

| ЛОВУШКА РАДИКАЛОВ В ОПЕРАЦИЯХ ИНТЕНСИФИКАЦИИ ПРИТОКА НЕФТИ И ГАЗА | 2010 |

|

RU2553809C2 |

| КОМПОЗИЦИИ И СПОСОБЫ РАЗЖИЖЕНИЯ ФЛЮИДОВ ДЛЯ ГИДРОРАЗРЫВА | 2015 |

|

RU2703573C2 |

| ПРОМОТОРЫ ДЛЯ ПЕРОКСИДОВ ВО ФЛЮИДАХ ДЛЯ ОБРАБОТКИ ПЛАСТА НА ВОДНОЙ ОСНОВЕ | 2014 |

|

RU2658424C2 |

| ОКРАШЕННЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ОРГАНИЧЕСКИХ ПЕРОКСИДОВ И СПОСОБЫ РАЗЖИЖЕНИЯ ФЛЮИДОВ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА | 2016 |

|

RU2715141C2 |

| СПОСОБ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СЛОЖНЫХ ЭФИРОВ ВИНИЛОВОГО СПИРТА | 2013 |

|

RU2613070C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СЛОЖНЫХ ВИНИЛОВЫХ ЭФИРОВ ИЗ ГАЗОВОГО ПОТОКА, СОДЕРЖАЩЕГО ЭТИЛЕН И СЛОЖНЫЕ ВИНИЛОВЫЕ ЭФИРЫ | 2013 |

|

RU2601318C1 |

| УПАКОВАННАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СОЕДИНЕНИЕ, ПОДВЕРЖЕННОЕ ЭКЗОТЕРМИЧЕСКОМУ РАЗЛОЖЕНИЮ | 2009 |

|

RU2495052C2 |

| НОВЫЕ ПОЛИ(МОНОПЕРОКСИКАРБОНАТЫ) | 1997 |

|

RU2194695C2 |

Изобретение относится к применению в свободнорадикальной полимеризации органического пероксида, полученного методом ex situ с помощью реакторов непрерывного действия. Описан способ свободнорадикальной полимеризации, в котором, по меньшей мере, один полимеризуемый мономер взаимодействуют в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, причем органический пероксид получают непрерывным способом ex situ при помощи закрытого пластинчатого теплообменника. Также описан способ суспензионной полимеризации винилхлорида, а также способ суспензионной полимеризации стирола в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, причем органический пероксид получают непрерывным способом ex situ при помощи закрытого пластинчатого теплообменника. Описан способ полимеризации акриловых мономеров в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, причем пероксид получают непрерывным способом ex situ при помощи закрытого пластинчатого теплообменника. Также описан способ свободнорадикальной полимеризации, в котором полимеризуемый мономер взаимодействует в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, при этом указанный способ включает стадии (a)-(d), осуществляемые на одном и том же месте: а) получение выбранного органического пероксида непрерывным способом при помощи закрытого пластинчатого теплообменника, b) подача, в случае необходимости, реакционной смеси (а) в установку для очистки, с) подача органического пероксида, полученного на стадии (а) или на стадии (b), в реактор полимеризации, d) реакция свободнорадикальной полимеризации, по меньшей мере, одного полимеризуемого мономера в присутствии одного или более органических пероксидов, поданных на стадии (с). Также описаны термопластические полимеры и/или эластомеры, полученные указанными выше способами. Технический результат - применение в системах свободнорадикальной полимеризации органических пероксидов, полученных непосредственно на месте осуществления свободнорадикальной полимеризации (ex situ). 6 н. и 7 з.п. ф-лы, 2 ил.

1. Способ свободнорадикальной полимеризации, в котором, по меньшей мере, один полимеризуемый мономер взаимодействует в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, состоящей из ди(н-пропил)пероксидикарбоната, ди(втор-бутил)пероксидикарбоната, ди(2-этилгексил)пероксидикарбоната, 1,1-диметил-3-гидроксибутилпероксинеодеканоата, α-кумилпероксинеодеканоата, α-кумилпероксинеогептаноата, трет-амилпероксинеодеканоата, трет-бутилпероксинеодеканоата, трет-амилпероксипивалата, трет-бутилпероксипивалата, 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексана, трет-амилперокси-2-этилгексаноата, трет-бутилперокси-2-этилгексаноата, трет-амилпероксиацетата, трет-бутилпероксиацетата, трет-амилпербензоата, трет-бутилпербензоата, OO-трет-амил-O-(2-этилгексил)монопероксикарбоната, OO-трет-бутил-O-изопропилмонопероксикарбоната, OO-трет-бутил-1-(2-этилгексил)монопероксикарбоната, поли(трет-бутилпероксикарбонат)полиэфира, перекиси деканоила, перекиси лауроила, перекиси янтарной кислоты, перекиси бензоила, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана, 1,1-ди(трет-бутилперокси)циклогексана, 1,1-ди(трет-амилперокси)циклогексана, н-бутил-4,4-ди(трет-бутилперокси)валерата, этил-3,3-ди(трет-амилперокси)бутирата, трет-бутилпероктоата, этил-3,3-ди(трет-бутилперокси)бутирата, гидроперекиси кумола и гидроперекиси трет-бутила, а также их смесей, отличающийся тем, что органический пероксид получают непрерывно способом ex situ при помощи закрытого пластинчатого теплообменника.

2. Способ по п.1, отличающийся тем, что органический пероксид получают при температуре в пределах температурного диапазона приблизительно от 0 до приблизительно 100°С, предпочтительно приблизительно от 5 до приблизительно 60°С.

3. Способ по п.1 или 2, отличающийся тем, что пластинчатый теплообменник включает, по меньшей мере, два впускных отверстия для реагентов, предпочтительно, по меньшей мере, три впускных отверстия.

4. Способ по п.1, отличающийся тем, что пластинчатый теплообменник дополнительно включает устройство разделения пластин, позволяющее разжимать пластины.

5. Способ по п.4, отличающийся тем, что указанное устройство состоит из систем гаек и болтов, которые подвергаются пластической деформации за пределами определенного давления, из систем гаек и болтов, которые снабжены пружинами, которые подвергаются сжатию, если давление в реакторе превышает определенное значение, из систем гаек и болтов, которые снабжены пружинными шайбами тарельчатого типа, которые рассчитаны так, чтобы пластины раздвигались на определенное расстояние, если давление превышает определенное значение.

6. Способ по п.1, отличающийся тем, что органический пероксид подают непрерывно в ходе реакции свободнорадикальной полимеризации.

7. Способ по п.1, отличающийся тем, что свободнорадикальная полимеризация является полимеризацией или сополимеризацией виниловых мономеров, термоотверждением ненасыщенных полиэфирных смол и эластомеров, получением привитых сополимером при помощи виниловых мономеров.

8. Способ суспензионной полимеризации винилхлорида в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, состоящей из ди(н-пропил)пероксидикарбоната, ди(втор-бутил)пероксидикарбоната, ди(2-этилгексил)пероксидикарбоната, 1,1-диметил-3-гидроксибутилпероксинеодеканоата, α-кумилпероксинеодеканоата, α-кумилпероксинеогептаноата, трет-амилпероксинеодеканоата, трет-бутилпероксинеодеканоата, трет-амилпероксипивалата, трет-бутилпероксипивалата, отличающийся тем, что органический пероксид получают непрерывным способом ex situ при помощи закрытого пластинчатого теплообменника.

9. Способ суспензионной полимеризации стирола в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, состоящей из 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексана, трет-бутилперокси-2-этилгексаноата, трет-амилпербензоата, трет-бутилпербензоата, OO-трет-амил-O-(2-этилгексил)монопероксикарбоната, OO-трет-бутил-О-изопропилмонопероксикарбоната, OO-трет-бутил-1-(2-этилгексил)монопероксикарбоната, поли(трет-бутилпероксикарбонат)полиэфира, перекиси деканоила, перекиси лауроила, перекиси янтарной кислоты, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана, отличающийся тем, что пероксид получают непрерывным способом ex situ при помощи закрытого пластинчатого теплообменника.

10. Способ полимеризации акриловых мономеров в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, состоящей из 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексана, трет-амилперокси-2-этилгексаноата, трет-бутилперокси-2-этилгексаноата, трет-амилпероксиацетата, трет-бутилпероксиацетата, трет-амилпербензоата, отличающийся тем, что пероксид получают непрерывным способом ex situ при помощи закрытого пластинчатого теплообменника.

11. Способ по любому из пп.8-10, отличающийся тем, что органический пероксид подают непрерывно в ходе реакции полимеризации.

12. Способ свободнорадикальной полимеризации, в котором полимеризуемый мономер взаимодействует в присутствии, по меньшей мере, одного органического пероксида, выбранного из группы, состоящей из ди(н-пропил)пероксидикарбоната, ди(втор-бутил)пероксидикарбоната, ди(2-этилгексил)пероксидикарбоната, 1,1-диметил-3-гидроксибутилпероксинеодеканоата, α-кумилпероксинеодеканоата, α-кумилпероксинеогептаноата, трет-амилпероксинеодеканоата, трет-бутилпероксинеодеканоата, трет-амилпероксипивалата, трет-бутилпероксипивалата, 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексана, трет-амилперокси-2-этилгексаноата, трет-бутилперокси-2-этилгексаноата, трет-амилпероксиацетата, трет-бутилпероксиацетата, трет-амилпербензоата, трет-бутилпербензоата, OO-трет-амил-O-(2-этилгексил)монопероксикарбоната, OO-трет-бутил-O-изопропилмонопероксикарбоната, OO-трет-бутил-1-(2-этилгексил)монопероксикарбоната, поли(трет-бутилпероксикарбонат)полиэфира, перекиси деканоила, перекиси лауроила, перекиси янтарной кислоты, перекиси бензоила, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана, 1,1-ди(трет-бутилперокси)циклогексана, 1,1-ди(трет-амилперокси)циклогексана, н-бутил-4,4-ди(трет-бутилперокси)валерата, этил-3,3-ди(трет-амилперокси)бутирата, трет-бутилпероктоата, этил-3,3-ди(трет-бутилперокси)бутирата, гидроперекиси кумола и гидроперекиси трет-бутила, а также их смесей, при этом указанный способ включает стадии (a)-(d), осуществляемые на одном и том же месте:

а. получение выбранного органического пероксида непрерывным способом при помощи закрытого пластинчатого теплообменника,

b. подача, в случае необходимости, реакционной смеси (а) в установку для очистки,

с. подача органического пероксида, полученного на стадии (а) или на стадии (b), в реактор полимеризации,

d. реакция свободнорадикальной полимеризации, по меньшей мере, одного полимеризуемого мономера в присутствии одного или более органических пероксидов, поданных на стадии (с).

13. Термопластические полимеры и/или эластомеры, полученные способом по одному из пп.1-12.

| ЕР 0622382 A1, 02.11.1994 | |||

| US 3022281 A, 20.02.1962 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| DE 19816296 A1, 14.10.1999 | |||

| Способ получения поливинилхлорида | 1976 |

|

SU704944A1 |

Авторы

Даты

2012-02-27—Публикация

2007-04-27—Подача