1

Изобретениеотносится к способу получения поливиНИЛхлорида г(ПВХ) суспензионной полимеризацией, предназначенного для переработки в мягкие и жесткие изделия,

В производстве ПВХ широкое применение нашли такие активные инициаторы полимеризации винилхлорида (ВХ), как пероксидикарбонаты. Среди Них ведущее место занимают ди-2-этйлгексилпероксидикарбонат, диизопропйлпероксидикарбонат, ди-2-бутоксиэтилпероксидикарбонат, дициклогексилпероксидикарбонат tU. Использование пероксидикарбонатов позволило значительно интенсифицировать процесс полимеризации ВХ, резко сократив продолжительйость полимеризации. Однако высокая скорость термического распада пероксидикарбонатов, обуславливающая их высокую инициирующую активность при полимеризации ВХ, создает большие трудности в обращении,i хранении и транспортировании данного класса инициаторов.

Стремление снизить опасность в обращении с пероксидикарбонатами привело в 50-е годы к,созданию спозоба полимеризации, в котором синтез янициатора осуществляется непосредственно в автоклаве-полимеризаторе (п situ ) 2 ,

Способ предусматривал использование таких относительно устойчивых промежуточных продуктов синтеза инициатора, как перекись водорода, соответствующий хлорформиат и щелочный буфер. Кроме снижения опасности,данный способ более экономичен, т,к, ис0ключает отдельную стадию синтеза и выделения инициатора,

В этом способе перекись водорода и хлорформиат загружают в полимериза, тор, содержащий водную фазу, буфер и мономер нагретые до 50. Синтез инициатора и ПВХ ведут при значении рН выше 7,0, Способ однако не обеспечивал скоростей полимеризации,коQ торые получают при использовании

готовых инициаторов, и получения полимера с нужной формой частиц; частицы ПВХ имели нитевидную форму. Эти недостатки способа были в

5 дальнейшем устранены. Так, для диизопропилпероксидикарбоната было установлено 3, что если в водную фазу, нагретую до 40 и содержащую щелоч.ной агент, загрузить перекись водорода и затем хлорформиат, взятые в

30 эквимолярных соотношениях, то синтез

нициатора проходит с высоким выходом за 5 мин. Скорость полимеризадая при этом имеет то же значение, как и при использовании готового Дйизопропилпероксидикарбоната при условии, чтр рН среды к концу синтеза инициатора и началу пЬлимеризации не будет превышать значение 7,0 (рН 7,0)-.

По способу 4 номер смешивают с хлорформйатом и загружаютВ полимеризатор содержащий перекись водорода и щелочной агент. Компоненты берутся .также и эквимолярных соотношениях. При этом найдено, что в случае ВХ оптимальным является соотношение 1,1-1,3 моля NaOH на 1 моль хлорфЬ;рмиата, т.е. 10-ЗЬ%-й избыток щелочи от стехиометрического соотношения компонентов. Однако отмечено,что к концу синтеза инициатора и началу полимеризации рН не должен быть выще 7,0. Синтез инициатора по этому способу заканчивается за время подогрева реакционной массы до температуры полимеризации, составляющее в опытах 0,5-1,0 ч.

Позднее был предложен вариант способа полимеризации с синтезом пероксидикарбоната ivi sHu , в котором не только полимеризация, но и синтез инициатора проходит в кислой среде (рН ниже 7,0) 5.

Одновременно была установлена возможность использования в способе синтеза пероксидикарбонатов in situ Не только соединений натрия (NaHCO, NaOH и Т.п.), но и .соединений кальция (СаО, Са(ОН), , СаСО, и т.п.) (б.

Было.установлено 7J, что продолжительность полимеризации ВХ, в случае инициирования диэтилпероксидикар-бонатом, образованным in sHu , может быть сокращена, если в контакт с водной фазой, содержащей перекись водорода и буфер, вводить более конЫгёнтрированный раствор хлорформиата в ВХ (в 1/10 части мономера от обще пЬ загружаемого количества) . - Показана также возможность сочетать использование готовых диациль йых перекисей (например, перекись яй1уроил.а) с синтезом пероксидикарбойатов in SA-bu 8 .

Все описанные оешения способа I23,t4J,, i;7l 8 заявлены на щирокий ряд пероксидикарбонатов формуяы R-O-C-O-O-C-O-R, где R - алкил

О О (метил. Этил, изопропил, н-пропил,

изовутил, н-бутил, лаурил, амил, гексил, ионил, гептил), гетероциклические, ароматические и циклоалифатические производные (бензил, цикло;гексил тетрагидрофурфурил и ОДнЙ-

мил), но преимущественно - для диэтилпероксидикарбоната.

Известно, что при проведении полимеризации ВХ в условиях сильнощелочной среды (рН выше 10) достигается значительное уменьшение отложения полимера на стенках автоклава (коркообразование) 9J,10J . Однако указанные выше решения способа полимеризации -in S-iiu не позволяют использовать эти возможности, т.к. необходимым условием их является проведение полимеризации в кислой среде.

i ,

Ближайш:-1м по технической сущности к данному изобретению является известный способ получения поливинилхлорида путем взаимодействия хлорформиата с перекисью водорода в водно-щелочной среде с последующими

0 введением в реактор винилхлорида и 3a№TjHoro коллоида, и суспензионной полимеризации винилхлорида.

В качестве хлорформиата используют ацилоксиалкилёнхлорформиаты 11,

5 Использование указанных хлорформиатов дало возможность проводить полимеризацию в щелочной среде, что прив ело к снижению коркообразования в ходе полимеризации на 30-38% при

0 равномерной скорости полимеризации и высоком качестве полимера, рН среды после окончания синтеза инициатора и перед началом полимеризации может иметь значение до 9-9,7.

5 Однако этот способ не позволяет вести полимеризацию в более щелочной среде с целью дальнейшего снижения коркообразования: при значении рН выше 0,7 заметно падает скорость полимеризации. Кроме того, активность бис-(ациЛоксиалкилен)-пероксидикарбонатов уступает активности пероксидикарбонатов, применяющихся в промышленном производстве ПВХ. Так,: полимеризация ВХ, инициирования

5 0,1 вес.ч. бис-(бензоило1 сиэтилен)-пероксидикарбоната на 100 вес.ч. ВХ при 53, проходит за 7,5 ч. с выходом 90 вес.ч. ПВХ. В случае, например, ди-2-бутоксиэтиленпероксиди0 карбоната,дийзопропилпероксидикарбоната или ди-2-этилгексилпероксидикарбоната, процесс полимеризации с такой концентрацией инициатора проходит с выходом 90 в.ч. полимера на

5 100 в,ч. ВХ за ч., при прочих равных условиях, а для проведения полимеризации за 7,5 часов необходимо около 0,04 в.ч. одного из приведенных промышленных пероксидикарбо0 натов на 100 в.ч. мономера, т.е. более чем в 2 раза меньше, чем в случае бис-(бензоилоксиэтилен)-пероксидикарбоната.

Наиболее широкое применение у нас рубежом нашли ди-2-этилгексилпероксидикарбонат (ПДЭГ) и ди-2-бутоксиэтиленпероксидикарбонат (ПДБЭ) Это обусловлено-довольно высокой равномерностью скорости полимеризации, инициированной данными перекисными соединениями высокой активностью их и хорошим качеством ПВХ (первый и высший сорта). Инициаторы эти синтезируются и используются в виде 45-50% растворов в диметилфталате и н-гексане с целью снижения опасности в обращении с данными пероксидикарбонатами как на стадии синтеза, так и при использовании их в п.олимеризации.

Синтез ПДЭГ и ПДБЭ не посредственно в полимеризаторе С in sHu ) позволил бы исключить цех синтеза и выделения этих взрывоопасных продуктов, избежать использования .дорогостоящих и дефицитных растворителей (стоимость н-гексана и диметилфталата -. 1200 и 860 руб./т соответственно) ,. т.е. снизить стоимость ПВХ и повысить безопасность работ. Кроме того, реализация способа Чп sHu на этих инициаторах не требует Дополнительных расходов на освое ние вы-пуска соответствующих хлорформиатов (как это необходимо в случае реализации способа (11, т.к. производство 2-этилгексилхлорформиата и 2-бутоксиэтиленхлорформиата налажено и действует в настоящее время.

Кроме того, в способе llj коркообразование лишь частично снижено, а не полностью предотвращено. Попытки вести полимеризацию в щелочной среде|г с целью дальнейшего снижения коркооб1эаэования, не дали результатов. При соотношении хлорформиата и щелочи более, чем 1.:1,6, скорость полимеризации заметно падает.

Однако применение для ПДЭГ и ПДБЭ описанных выше.решений синтеза ivi при полимеризаций ВХ, не дало положительного результата. Так, при способе загрузки и соотношении компонентов в соответствии со способом 3 (пример 10) и способом 4 (пример 11), полимеризация идет с очень низкой скоростью, не соответствующей скорости полимеризации,инициированной аналогичной концентрацией готового пероксидикарбоната при прочных равных условиях.

Целью данного изобретения является уменьшение коркообразования при суспензионной полимеризации винилхлорида.

Указаннаяцель достигается тем, что в качестве хлорформиата используют 0,01-0,1 вес.ч. на ЮО вес, ч. винилхлорида соединения формулы

ROCCe, где КС Н см с НдКНз -илмС Я ОСН С«,и процесс ведут при молярном соотно шении хлорформиата и щелочи 1:2-1:10.

При этом рН водной фазы может иметь значение до 12,5.

Было установлено, что низкая скорость полимеризации ВХ с синтезом, например, ПДЭГ при соотношении 1 моль NaOH на 1 моль хлорформиата (способ 1,1-1,3 моля NaOH на 1 моль формиата (способ 1,401,6 моля NaOH на 1 моль формиата (способ 12) обусловлена низким выходом пероксидикарбоната в указанных услбвйя(ГсйШгёТа. Было установлено, что скорость синтеза резко возраста5ет, если на 1 моль формиата взять 2-10 молей NaOH (лучше 2-8 молей). Выход инициатора составляет 90-95% за 10 мий. при 40 или 45 мин при 20.

0

Дальнейшее увеличение количества щелочи приводит к ухудшению качества полимера. Высокая устойчивость как ПДЭГ так и ПДБЭ к гидролизу позволяет иметь рН среды к концу синте5за инициатора и началу полимеризации ВХ, выше 9,7. Такое решение способа позврлДет на 90-100% снизить отложение полимера на стенках автоклава (коркообразование).

0

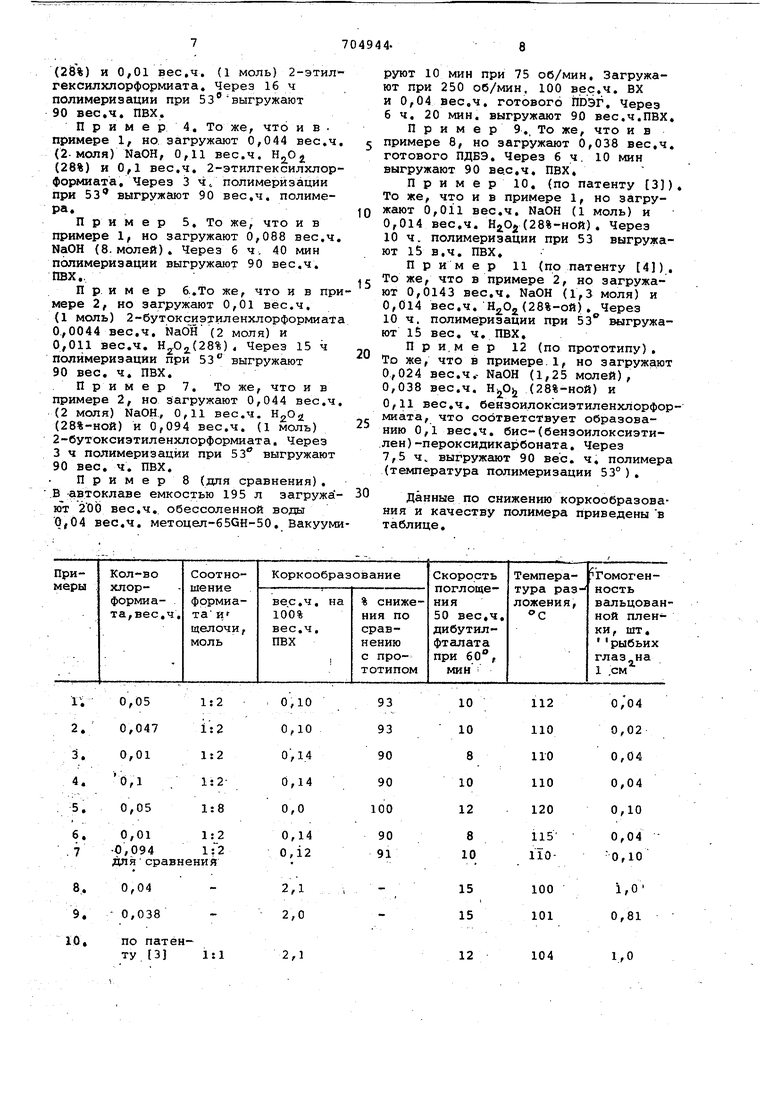

Полимеризация идет с той же скоростью, что и в нейтральной среде с соответствующей концентрацией готовых ПДЭГ и ПДБЭ (сравнить примеры 1 и 2 с 8 и 9) .

5

Сущность способа иллюстрируется примерами.

Пример. В автоклав емкостью 195 л, снабженный:мешалкой и автоматически регулируемой системой

0 охлаждения - обогрева, загружают 200 вес.ч. обессоленной воды, 0,04 вес,ч. защитного коллоида (метрцел-65С|Н-50) , 0,022 вес. ч. (2 моля) NaOH и 0/055 вес.ч. перекиси водорода .(28%) . Автоклав ваку5умируют 10 мин, при перемешивании (75 об/Мин), переключают мешалку на 250 об/мин и загружают 0,05 вес.ч. (1 моль) 2-этилгексилхлорформиата в 100 вес.ч. ВХ (это соответствует

0 образованию 0,04 вес,ч. ПДЭГ). Содержимое автоклава нагре,вают до 53° в течение 50-60 мин. Через 6 ч. 30 мин. полимеризации при 53 выгружают 90 вес,ч, ПВХ.

5

Пример 2. То же,что и в примере 1, но загружают 0,047 вес.ч, (1 моль) 2-бутоксиэтиленхлорформиата (это соответствует 0,038 вес.ч, ПДБЭ), Через 6 ч, 15 мин, полимери0зации при 35 выгружают 90 вес,ч, полимера.

Пример 3« То же, что и в примере 1, но загружают 0,0044 вес.ч, NaOH (2 моля), 0,011 вес.ч.

(28%) и 0,01 вес,ч. (1 моль) 2-этилгексилхлорформиата. Через 16 ч полимеризации при 53°выгружают 90 вес.ч. ПВХ.

П р и м е р 4, То же, что ив. примере 1, но, загружают 0,044 вес.ч. (2-моля) NaOH, 0,11 вес.ч. , (28%) и 0,1 вес.ч. 2-этилгексилхлорформиата. Через 3 ч, полимеризации при 53 выгружают 90 вее.ч. полимера.

Пример 5. То же, что и в примере 1, но загружают 0,088 вес.ч. NaOH (8. молей). Через 6 ч, 40 мин полимеризации выгружают 90 вес.ч. ПВХ.,

Пример 6..То же, что и в примере 2, но загружают 0,01 вес.ч. (1 моль) 2-бутоксиэтиленхлорформиата 0.,0044 вес.ч. NaOH (2 моля) и 0,011 вес.ч. H.jO2.(28%) 4 Через 15 ч полимеризации при 53 выгружают 90 вес. ч, ПВХ.

. Пример 7. То же, что и в примере 2, но загружают 0,044 вес.ч. (2 моля) NaOH., 0,11 вес.ч. HgO (28%-ной) и 0,094 вес.ч. (1 моль) 2-бутоксиэтиленхлорформиата. Через 3 ч полимеризации при 53 выгружают 90 вес. ч. ПВХ.

П р и м е р 8 (для сравнения). .В -автоклаве емкостью 195 л загружают 2ОЬ вес.ч., обессоленной воды 0,04 вес.ч. метоцел-б5СН-50. Вакуумируют 10 мин при 75 об/мин. Загружают при 250 об/мин, 100 вес.ч. ВХ и 0,04 вес,ч. готового пЬэг. Через 6 ч. 20 мин. выгружают 90 вес.ч.ПВХ.

Пример 9. То же, что и в 5 примере 8, но загружают 0,038 вес.ч. готового ПДБЭ. Через б ч. 10 мин выгружают 90 вее.ч. ПВХ,

Пример 10. (по патенту 3), То же, что и в примере 1, но загружают 0,011 вес.ч. NaOH (1 моль) и 0,014 вес.ч. (28%-ной) . Через 10 ч. полимеризации при 53 выгружают 15 в.ч. ПВХ.

Пример 11 (по патенту 4). То же, что в примере 2, но загружают 0,0143 вес.ч. NaOH (1,3 моля) и 0,014 вес.ч. , (28%-ой) . Через 10 ч. полимеризации при 53 выгружают iS вес. ч. ПВХ.

П р и,м е р 12 (по прототипу). То же, что в примере.1, но загружают 0,024 вес.ч,- NaOH (1,25 молей), 0,038 вес.ч. (28%-ной) и О

.11 вес.ч. бензоилоксиэтиленхлорформиата, что соответствует образованию 0,1 вес.ч. бис-(бензоилоксиэтилен)-пероксидикарбоната. Через 7,5 ч, выгружают 90 вес. ч. полимера (температура полимеризации 53°).

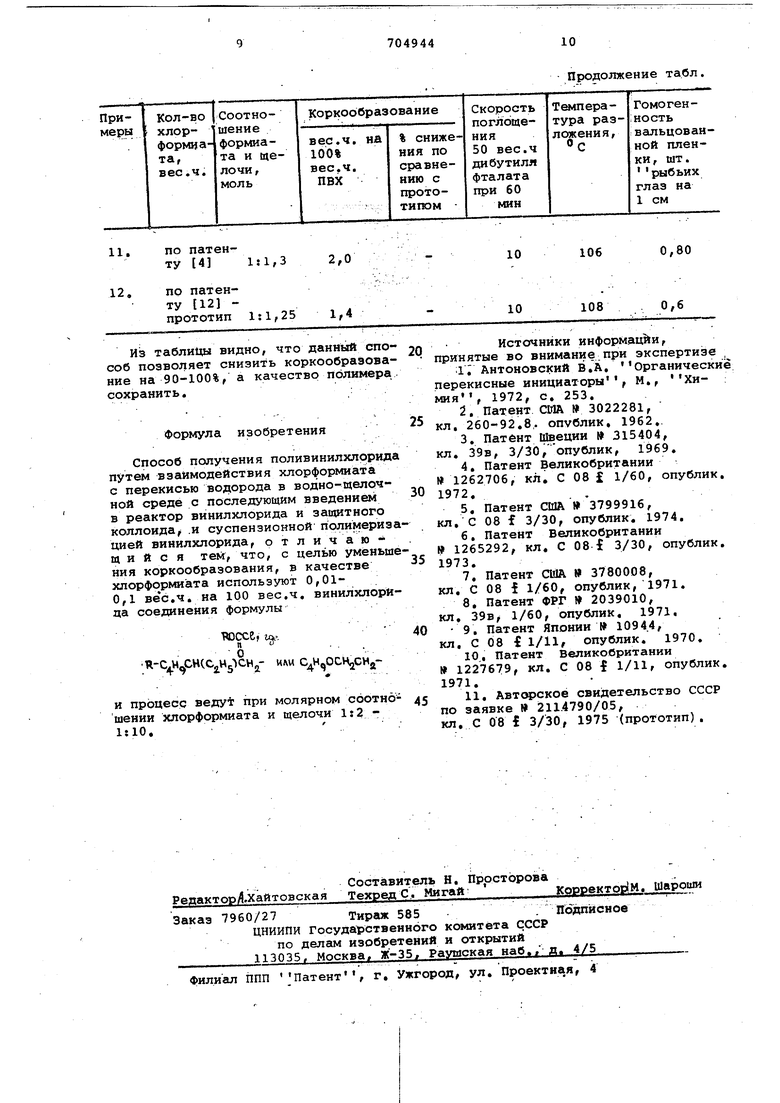

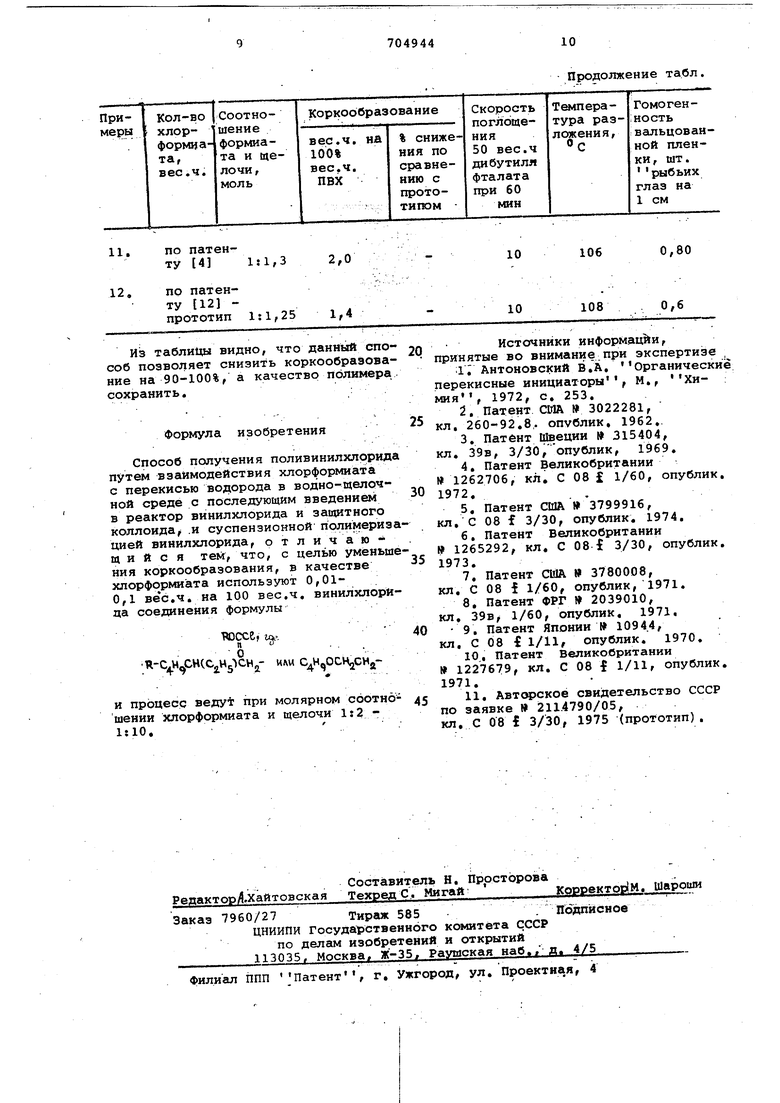

Данные по снижению коркообразования и качеству полимера приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА ВИНИЛХЛОРИДА С СОПОЛИМЕРОМ ЭТИЛЕНА И ВИНИЛАЦЕТАТА | 1993 |

|

RU2082724C1 |

| Способ получения поливинилхлорида | 1975 |

|

SU525708A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2011 |

|

RU2469049C1 |

| Способ получения поливинилхлорида | 1978 |

|

SU1023771A1 |

| СПОСОБ СИНТЕЗА СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2336282C1 |

| Способ получения суспензионного поливинилхлорида | 1984 |

|

SU1219589A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2005 |

|

RU2288234C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2088614C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНИЦИАТОРА ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2005 |

|

RU2277102C1 |

| Способ получения (со)полимеров винилхлорида | 1975 |

|

SU764329A1 |

ту 3 1:1

2,1

104

1,0

12

по патенту 4 1:1,3 2,0

по патенту 12 прототип 1:1,25 1,4 Из табли1№1 видно, что данный спо соб позволяет снизить коркообраэова ние на 90-100%, а качество Полимера сохранить,: Формула изобретения Способ получения поливинилхлорид путем взаимодействия хлорформиата с перекисью водорода в водно-щелочной среде с последующим введением в реактор винилхлорида и защитного коллоида .и суспензионной полимериз цией винилхлорида, о т л и чаю щ и и с я тем, что, с целью уменьш ния коркообразования, в качестве хлорформиата используют 0,010,1 ,ч, на 100 вес.ч, винилхлори да соединения формулы .H CHjС И ОСН СНди процесс веду при молярном соотно шении хлорформиата и щелочи 1:2 1:10,

Продолжение табл,

10

0,80

106

108

10

0,6 Источники информации, принятые во внимание при экспертизе ;ГГ Антоновский В.А, Органические перекискые инициаторы , М,, Хи- : мия, 1972, с, 253, 2,Патент США 3022281, кл, ,8,. опублик, 1962. 3,Патент Швеции 315404, кл, 39в, 3/30, опублик, 1969, 4,Патент Великобритании 1262706, кл, С 08 f 1/60, опублик, 1972, 5,Патент США 3799916, кл, С 08 f 3/30, опублик, 1974, 6,Патент Великобритании 1265292, кл, С 08 f 3/30, опублик, 1973, 7,Патент США 3780008, С 08 f 1/60, опублик, 1971. 8, Патент ФРГ 2039010, кл, 39в, 1/60, опублик, 1971, -9, Патент Японии t 10944, кл, С 08 f 1/11, опублик, 1970, 10, Патент Великобритании 1227679, кл, С 08 { 1/11, опублик, 1971, Il Авторское свидетельство СССР по заявке 1211.4790/05, кл, С 08 I 3/30, 1975 (прототип),

Авторы

Даты

1979-12-25—Публикация

1976-02-26—Подача