Изобретение относится к коррозионным испытаниям, а именно к способам испытания трубных сталей на склонность к коррозионному растрескиванию под напряжением (КРН). В заявленном способе циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением для проведения испытаний из труб в кольцевом направлении отбираются образцы из основного металла и сварного шва с коррозионными трещинами и без них. На часть образцов без дефектов наносится искусственный дефект в виде надреза и перед началом испытаний из него выращивают трещину. Испытания образцов проводят на воздухе, в фоновой коррозионной среде, с добавкой активаторов, без ингибиторов КРН и в их присутствии. Испытания образцов проводят по схеме четырехточечного изгиба, прилагая циклическое усилие с вогнутой стороны образца. Циклическое нагружение образцов осуществляют последовательными блоками циклов, количество циклов в которых возрастает по мере увеличения значения коэффициента асимметрии по напряжению. Параметры циклов рассчитываются исходя из внутреннего давления в трубопроводе и остаточных изгибных напряжений. Образец периодически вынимают из оснастки испытательной машины и его поверхность обследуют на предмет появления новых трещин КРН и/или измерений увеличения длины ранее образованных трещин. Испытания образцов с трещиной, выращенной из надреза, проводят непрерывно, при этом после каждого блока циклов нагружения выполняют маркировку фронта трещины циклическим нагружением. По завершении циклических испытаний образцы охлаждают в жидком азоте и разрушают ударным воздействием, после чего проводят замеры параметров трещин КРН. По результатам проведенных замеров определяют пороговое напряжение в сечении образца до образования трещин КРН, вычисляют плотность трещин, образовавшихся в рабочей зоне образца, их аспектное отношение трещин и скорость роста трещин в глубину.

Изобретение относится к коррозионным испытаниям, а именно к способам испытания трубных сталей на склонность к коррозионному растрескиванию под напряжением

Известен способ (патент RU2530486, G01N 17/00, опубликован 10.10.2014) контроля стойкости трубных сталей против коррозионного растрескивания под напряжением, заключающийся в том, что изготавливают образцы цилиндрической формы, к которым прикладывают напряжение и подвергают воздействию испытательной среды. Причем образцы подвергают предварительной деформации растяжением со степенями 1-10%. Затем прикладывают нагрузку, величина которой составляет 50-80% от предела текучести, и помещают образцы в испытательную среду со значением рН в пределах 2,5-5 на 180-360 часов. Далее образцы разрушают на воздухе методом растяжения на разрывной машине, а о стойкости к коррозионному растрескиванию под напряжением судят по разнице механических свойств сталей в исходном состоянии и после испытаний. При этом о стойкости к коррозионному растрескиванию под напряжением судят по степени изменения пластичности ξ, которую вычисляют по формуле:

где  - относительное удлинение в исходном состоянии;

- относительное удлинение в исходном состоянии;

- относительное удлинение после испытаний.

- относительное удлинение после испытаний.

При этом стали, для которых значение ξ составляет от 0 до +10%, относят к 1-му классу стойкости, стали, для которых значение ξ составляет более +10% или от минус 10% до 0%, относят ко 2-му классу стойкости, стали, для которых значение ξ составляет менее минус 10%, относят к 3-му классу стойкости. Способ повышает информативность и достоверность при снижении длительности проведения контроля на стойкость против коррозионного растрескивания с учетом склонности стали к неоднородности пластической деформации, а также возможность ранжирования сталей по классам стойкости против коррозионного растрескивания под напряжением.

Недостаток известного способа заключается в том, что он:

- не воспроизводит реальное напряженно-деформированное состояние, действующее в трубе в процессе эксплуатации магистрального трубопровода;

- не учитывает цикличность изменения давления при эксплуатации магистрального газопровода;

- не пригоден для проведения контроля стойкости к КРН внешней поверхности трубы магистрального трубопровода;

- не воспроизводит характеристики реальной трубы (ее толщину, кривизну, состояние поверхности);

- не отражают анизотропию свойств трубной стали, поскольку структура металла и механические свойства образца, как правило, соответствуют структуре и свойствам металла центральной части стенки трубы.

Известен способ (патент RU2786093, G01N 17/00, G01N 17/04, опубликован 22.03.2022) исследования образцов высокопрочных сталей на коррозионное растрескивание под напряжением заключающийся в том, что изготавливают образцы типа консольного изгиба по ГОСТ 9.903-81, наносят на образцы усталостные трещины, испытывают на консольный изгиб при различных исходных значениях коэффициента интенсивности напряжений в течение не более 1000 часов, фиксируют рост трещины в процессе испытания, определяют критический и пороговый коэффициент интенсивности напряжений и строят диаграмму коррозионной трещиностойкости. При испытании образцов подачу коррозионной среды осуществляют капельным методом непосредственно в зону трещины, фиксируют рост трещины с помощью системы, включающей узконаправленный источник света, видеофиксатор и стойку с разметкой, по отклонению луча, исходящего от источника света и направленного на стойку с разметкой, строят зависимость «отклонение захвата - время», по построенной зависимости определяют долевое участие каждого участка, соответствующее скорости роста трещины и ее длины, вычисляют с учетом постоянной нагрузки и длины трещины коэффициент интенсивности напряжений, соответствующий скорости роста трещины на участке с установившемся ростом трещины.

Недостаток известного способа заключается в том, что:

- он не моделирует реальных нагрузок, которые для условий эксплуатации магистральных трубопроводов имеют цикличный характер нагружения;

- направление развития трещины в испытуемом образце не соответствует реальному направлению ее развития на поверхности магистральных трубопроводов.

Известен способ (патент RU2666161, G01N 17/00, G01N 33/20, опубликован 06.09.2018) испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления заключающийся в том, что для испытания трубных сталей на КРН вырезают образец из стенки трубы магистрального газопровода (МГ) и/или из неэксплуатировавшейся трубы. Рабочая часть образца содержит, по меньшей мере, два участка с различной шириной поверхности, один из которых имеет переменную ширину. Образец подвергают низкочастотному циклическому нагружению, задавая верхний уровень напряжений в образце равным максимальным кольцевым растягивающим напряжениям в МГ и нижний уровень равным 0,2 от предела текучести трубной стали, при этом обеспечивают постоянное омывание циркулирующим коррозионным раствором рабочей части образца. Испытания трубных сталей на склонность к КРН проводят с помощью устройства, включающего нагружающий стенд, систему циркуляции коррозионной среды, компрессор, оснащенный ресивером.

Недостатком известного способа является некорректное моделирование реальной максимальной нагрузки, действующей на трубу магистрального газопровода при эксплуатации, а также несоответствие гидродинамических условий контакта коррозионного раствора с поверхностью образца природным условиям контакта с грунтовым электролитом.

Наиболее близким аналогом (патент RU2582911, G01N 17/00, опубликован 27.04.2016) заявленного изобретения является способ испытания трубных сталей на коррозионное растрескивание под напряжением. Способ заключается в том, что сперва вырезают модельный образец прямоугольной формы, его очищают от загрязнения, обезжиривают и высушивают. Затем на рабочей части модельного образца закрепляют герметичную ячейку с коррозионным раствором и между металлической поверхностью рабочей части упомянутого образца и внутренней поверхностью ячейки с коррозионным раствором помещают пластину из пористого неметаллического материала. Далее перед началом испытания выполняют тарировку модельных образцов путем определения соответствия между величиной прикладываемого усилия или перемещения захвата и величиной возникающих на внешней поверхности образцов напряжений. Затем нагружают модельный образец, задавая начальную нагрузку на него σ0=σт, где σт - предел текучести трубной стали. Далее выбирают режим циклического нагружения и проводят ступенчатое статическое нагружение модельного образца, увеличивая напряжения в нем с шагом 30 МПа, не изменяя при этом коэффициент асимметрии по напряжению и частоту циклов. Затем испытания проводят до зарождения трещин и по результатам проведенных экспериментов строят график зависимости величины перемещения захвата (S) испытуемого модельного образца трубной стали от числа циклов (N) нагружения, на котором по изменению наклона (появлению перегиба на прямой S-N) фиксируют момент зарождения трещин. После завершения испытаний освобождают модельный образец от ячейки с коррозионной средой и исследуют поверхность рабочей части образца с применением оптических средств измерения, а сопротивление сталей КРН чем на двух образцах.

К недостаткам известного способа относится то, что он не пригоден для испытания образцов труб магистральных трубопроводов с дефектами КРН, а также не учитывает:

- наличие циклов нагружения с различным размахом при эксплуатации магистрального газопровода при рабочем давлении;

- возможное наличие концентраторов напряжения, возникших как повреждения поверхности трубы при ее производстве, транспортировке или монтаже и эксплуатации.

Задача, на решение которой направлено предлагаемое изобретение, состоит в разработке способа циклических испытаний образцов трубных сталей на коррозионное растрескивание под напряжением, учитывающего различные размахи циклов нагружения, характерные для реальных режимов эксплуатации магистрального трубопровода, а также наличие концентраторов напряжений на поверхности труб.

Технический результат, на достижение которого направлено настоящее изобретение - повышение точности и достоверности прогнозирования стойкости малоуглеродистых низколегированных трубных сталей против коррозионного растрескивания под напряжением.

Указанный технический результат достигается тем, что в заявляемом способе трещина выращивается из надреза, нагрузки на образец прикладываются блоками циклов, включающими в себя несколько циклов, а для отслеживания влияния каждого блока циклов используется маркировку фронта трещины циклическим нагружением.

Сущность предлагаемого способа заключается в следующем.

Образец прямоугольной формы с галтелями вырезают из основного металла трубы, не содержащего дефекты. Образец прямоугольной формы без галтелей вырезают из основного металла и сварного шва трубы МГ без дефектов и с естественными трещинами КРН (при наличии). При этом, образец прямоугольной формы без галтелей со сварным соединением вырезают так, чтобы сварное соединение (шов) располагалось в центре рабочей зоны образца. Усиление шва должно быть снято механическим способом до уровня основного металла. Обработка поверхности образца должна исключать термическое воздействие на сталь, активирующее структурные изменения в материале. Образец прямоугольной формы без галтелей с естественными трещинами КРН вырезают из фрагмента трубы так, чтобы наиболее глубокая трещина КРН располагалась по центру рабочей зоны и не далее 5 мм от поперечной оси.

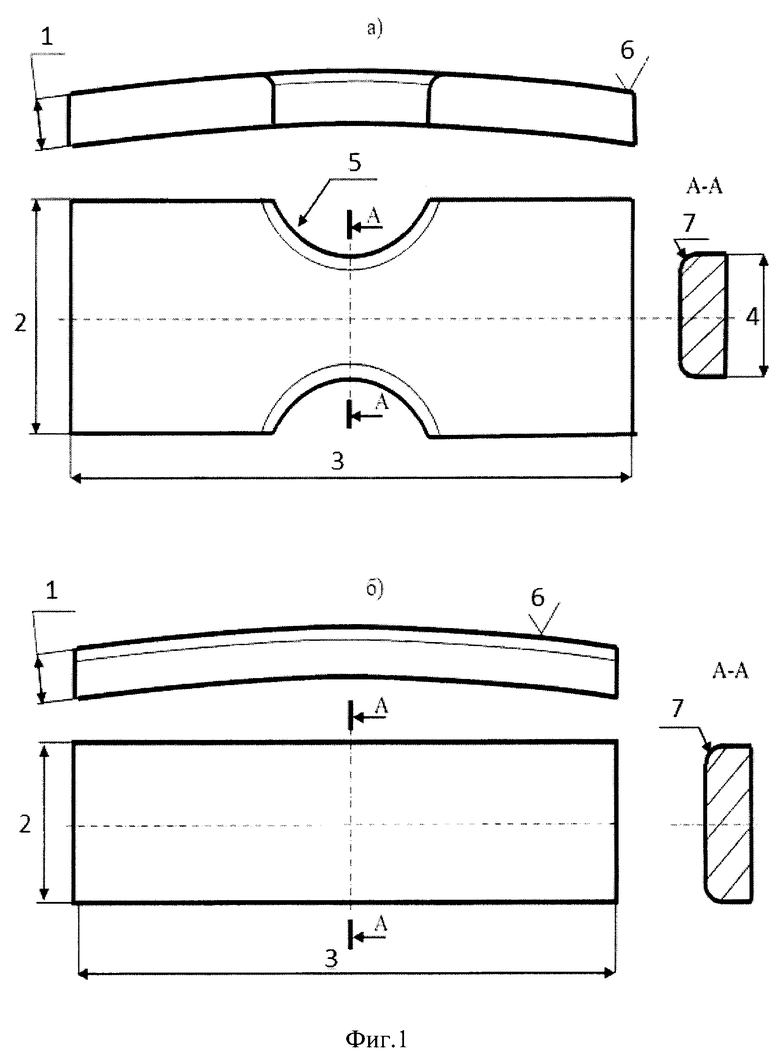

Искусственный дефект в виде надреза следует наносить на образец прямоугольной формы без галтелей из основного металла, не имеющий трещин КРН и пригодном для нанесения надрезов. Дефект наносят в рабочей зоне образца по поперечной оси (см. фиг. 1, сечение А-А) режущим инструментом или с использованием электроэрозионной установки наносят пропил глубиной до 50% от толщины стенки трубы.

Испытания образцов металла труб МГ проводят на воздухе, в фоновой коррозионной среде, без и с добавкой активаторов или ингибиторов КРН. Количество аналогично испытанных образцов должно быть не менее двух на каждое условие испытаний. Фоновая коррозионная среда должна моделировать состав реального грунтового электролита или иметь следующий состав на 1 л раствора: 0,18 г СаСl2, 0,122 г КСl, 0,483 г NaHCO3, 0,269 г MgSO4⋅7H2O.

Перед проведением испытаний рабочую зону образца очищают от продуктов коррозии и загрязнений, обезжиривают этиловым спиртом или ацетоном. Образец располагают на роликах основания оснастки для четырехточечного изгиба, ролики оправки и основания должны равномерно соприкасаться с поверхностью образца по всей его ширине.

Перед проведением испытаний в коррозионной среде на центральной части образца герметично монтируют ячейку с коррозионным раствором, изготовленную из химически нейтрального по отношению к коррозионному раствору материала, обеспечивающего постоянное смачивание поверхности образца. Время между началом контакта испытательной среды с рабочей зоной образца и началом испытаний должно быть не менее 24 ч.

Перед началом испытаний на образце основного металла прямоугольной формы без галтелей с надрезом выращивают трещину суммарной длиной не менее 1 мм от одного из краев надреза или суммарно от каждого из краев надреза многократным циклическим нагружением образца в диапазоне напряжений в рабочей зоне от 0,05σ0,2 до 0,5 σ0,2 с частотой до 50 Гц.

Испытания образцов проводят по схеме четырехточечного изгиба, прилагая циклическое усилие с вогнутой стороны образца. Циклическое нагружение образцов типа прямоугольной формы с галтелями и прямоугольной формы без галтелей осуществляют поэтапно последовательными блоками циклов согласно режимам, включающими в себя несколько циклов нагружения. Количество циклов нагружения в одном отдельном блоке циклов нагружения с постоянным коэффициентом асимметрии по напряжению должно возрастать по мере увеличения значения коэффициента асимметрии по напряжению. Частота изменения нагрузки, прилагаемой к образцу, должна быть не менее 1 Гц при испытаниях на воздухе и не более 0,5 Гц - в испытательной среде. При этом на каждом отдельном этапе испытаний обеспечивают постоянство максимального напряжения во всех циклах нагружения испытуемого образца.

Максимальное напряжение в 1-ом блоке циклов нагружения соответствует сумме номинальных нормальных кольцевых напряжений от внутреннего давления перекачиваемого продукта  и остаточных изгибных напряжений, возникающих при формовке трубы

и остаточных изгибных напряжений, возникающих при формовке трубы  , измеренных методом Н.Н. Давиденкова, минимальное напряжение в первом цикле нагружения соответствует

, измеренных методом Н.Н. Давиденкова, минимальное напряжение в первом цикле нагружения соответствует  , в то время как в последующих циклах нагружения минимальное напряжение соответствует максимальному напряжению в данном блоке циклов умноженному на коэффициент асимметрии. Испытания продолжают до зарождения КРН повышением максимального напряжения на этапах испытаний за счет последовательного увеличения слагаемого

, в то время как в последующих циклах нагружения минимальное напряжение соответствует максимальному напряжению в данном блоке циклов умноженному на коэффициент асимметрии. Испытания продолжают до зарождения КРН повышением максимального напряжения на этапах испытаний за счет последовательного увеличения слагаемого  на 20% для образцов прямоугольной формы с галтелями.

на 20% для образцов прямоугольной формы с галтелями.

При испытании образцов прямоугольной формы с галтелями испытания прерывают не реже 1 раза в каждом отдельном этапе испытаний, образец вынимают из оснастки испытательной машины и поверхность центральной части образца обследуют микроскопом на предмет появления новых трещин КРН и/или измерений увеличения длины ранее образованных трещин.

При испытании к образцу прямоугольной формы без галтелей последовательно прикладывают блоки циклов нагружения. Максимальное напряжение в 1-ом блоке циклов нагружения аналогично образцам прямоугольной формы с галтелями. Максимальное напряжение на n-ом этапе испытаний постоянно и соответствует сумме остаточных изгибных напряжений, возникающих при формовке трубы  , измеренных методом Н.Н. Давиденкова, и номинального нормального кольцевого напряжения от внутреннего давления перекачиваемого продукта

, измеренных методом Н.Н. Давиденкова, и номинального нормального кольцевого напряжения от внутреннего давления перекачиваемого продукта  , умноженного на коэффициент (0,9+0,1⋅n).

, умноженного на коэффициент (0,9+0,1⋅n).

Минимальное напряжение на n-ом этапе испытаний изменяется, при этом в блоке циклов нагружения с минимальным значением коэффициента асимметрии цикла на напряжению минимальное напряжение соответствует  , а по мере увеличения значения коэффициента асимметрии по напряжению в различных блоках циклов нагружения минимальное напряжение испытаний пропорционально возрастает.

, а по мере увеличения значения коэффициента асимметрии по напряжению в различных блоках циклов нагружения минимальное напряжение испытаний пропорционально возрастает.

Испытания образцов прямоугольной формы без галтелей проводят непрерывно, при этом после каждого блока циклов нагружения на образцах прямоугольной формы без галтелей выполняют маркировку фронта трещины циклическим нагружением согласно режиму σmin=100 МПа, σmах=500 МПа, количество циклов нагружения составляет 500 шт., частота - неограниченно.

Испытания металла труб МГ допускается проводить при иных режимах циклического нагружения образцов, в том числе предусматривающих приложение акустических колебаний и высокочастотных нагрузок, соответствующих реальным условиям эксплуатации МГ.

Образцы типа прямоугольной формы с галтелями и прямоугольной формы без галтелей по завершении циклических испытаний охлаждают в жидком азоте до момента прекращения кипения и разрушают ударным воздействием на две части. В полученном изломе образца с помощью лупы, штангенциркуля и микроскопа по усталостным бороздкам измеряют длину и глубину образовавшихся трещин по завершении испытаний для образца прямоугольной формы с галтелями и на каждом блоке циклов для образца типа прямоугольной формы. За результат испытаний принимают среднее арифметическое значение измеряемой величины по результатам испытаний двух аналогичных образцов.

По результатам проведенных экспериментов определяют пороговое напряжение в сечении образца до образования трещин КРН, вычисляют плотность трещин, образовавшихся в рабочей зоне образца, их аспектное отношение трещин и скорость роста трещин в глубину.

Пороговое напряжение в сечении образца σп, МПа, вычисляют учитывая значение максимального напряжения в том блоке циклов, во время которого зафиксировано образование или начало роста трещины КРН, по формуле

Значение остаточного напряжения, уравновешенного по толщине стенки трубы,  определяют рентгеновским методом определения остаточных напряжений по Биргеру И.А. (Биргер И.А. Остаточные напряжения // И.А. Биргер. - М.: Машгиз, 1963, 183-199 с. ).

определяют рентгеновским методом определения остаточных напряжений по Биргеру И.А. (Биргер И.А. Остаточные напряжения // И.А. Биргер. - М.: Машгиз, 1963, 183-199 с. ).

Плотность трещин ρ, образовавшихся в рабочей зоне образца, определяют по завершении испытаний обследованием поверхности рабочей зоны образца прямоугольной формы с галтелями при помощи микроскопа. При подсчете плотности трещин учитывают только трещины, длина которых на поверхности образца превышает 0,5 мм. Плотность трещин, образовавшихся в рабочей зоне образца, ρ, шт. /мм2, вычисляют по формуле

где Nтp - количество трещин;

Sтp - площадь рабочей зоны образца.

Аспектное отношение трещин, образовавшихся по завершении циклических испытаний на образце прямоугольной формы с галтелями, вычисляют на основании результатов обследование излома образца как соотношение глубины трещин к их полу длине.

Скорость роста трещины в глубину Vгл, мм/год, на образце прямоугольной формы без галтелей вычисляют с учетом частоты циклов нагружения большого размаха (от  до σn,mах)ƒb, Гц, в каждом блоке циклов по формуле

до σn,mах)ƒb, Гц, в каждом блоке циклов по формуле

где а - глубина трещины, мм,

ƒb - частота циклов нагружения большого размаха (наименьшего коэффициента асимметрии циклов), Гц.

Более полное понимание изобретения может быть получено с помощью конкретного примера его осуществления, приведенного исключительно для иллюстративных целей и не предназначенного для ограничения объема изобретения.

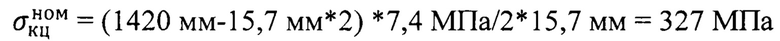

Образец прямоугольной формы без галтелей 290x100 мм, вырезали из основного металла трубы, эксплуатируемой при давлении 7,4 МПа, диаметром 1420 мм толщиной 15,7 мм, содержащем дефекты КРН.

Внутреннее давление перекачиваемого продукта  рассчитывается согласно п. 12.4 СП 36.13330.2012 и составляет:

рассчитывается согласно п. 12.4 СП 36.13330.2012 и составляет:

Максимальное напряжение первого этапа испытаний соответствует сумме номинальных нормальных кольцевых напряжений от внутреннего давления перекачиваемого продукта  и остаточных изгибных напряжений, возникающих при формовке трубы измеренных методом Н.Н. Давиденкова

и остаточных изгибных напряжений, возникающих при формовке трубы измеренных методом Н.Н. Давиденкова  Каждый этап испытаний включал в себя три блока циклов, различающихся коэффициентом асимметрии. Минимальное напряжение в первом блоке циклов соответствует

Каждый этап испытаний включал в себя три блока циклов, различающихся коэффициентом асимметрии. Минимальное напряжение в первом блоке циклов соответствует  , в то время как во втором и третьем блоках циклов минимальное напряжение соответствует 50 и 90% от максимального напряжения в данном этапе испытаний, соответственно. При проведении последующих этапов испытаний максимальное напряжение в блоках циклов возрастает за счет умножения слагаемого

, в то время как во втором и третьем блоках циклов минимальное напряжение соответствует 50 и 90% от максимального напряжения в данном этапе испытаний, соответственно. При проведении последующих этапов испытаний максимальное напряжение в блоках циклов возрастает за счет умножения слагаемого  на коэффициент, равный 1,1 и 1,2 соответственно для 2 и 3 этапа испытаний.

на коэффициент, равный 1,1 и 1,2 соответственно для 2 и 3 этапа испытаний.

На рисунке указаны следующие позиции. В образцах двух типов прямоугольной формы с галтелями (фиг. 1а) и прямоугольной формы без галтелей (фиг. 1б) с длинной стороной, ориентированной в кольцевом направлении трубы обозначены: 1 - толщина образца; 2 - ширина образца; 3 - длина образца; 4 - ширина образца в области галтели; 5 - радиус вырезки галтели (40 мм); 6 - шероховатость (1,25); 7 - радиус кромки образца (5 мм). Размеры образцов прямоугольной формы без галтелей и прямоугольной формы с галтелями зависят от типоразмера трубы МГ.

При испытании к образцу последовательно прикладывали 3 блока циклов нагружения (таблица 1).

После каждого блока циклов нагружения выполняли маркировку фронта трещины циклическим нагружением согласно режиму σmin=100 МПа, σmах=500 МПа, количество циклов нагружения составляет 500 шт., частота - 1 Гц.

Образцы по завершении циклических испытаний охладили в жидком азоте до момента прекращения кипения и разрушили ударным воздействием на две части. В полученном изломе образца с помощью лупы, штангенциркуля и микроскопа по усталостным бороздкам измерили длину и глубину образовавшихся трещин.

По итогам испытаний через 48000 циклов обнаружены трещины длиной более 1 мм. Значение остаточного напряжения  , уравновешенного по толщине стенки трубы, определяли рентгеновским методом определения остаточных напряжений по Биргеру,

, уравновешенного по толщине стенки трубы, определяли рентгеновским методом определения остаточных напряжений по Биргеру,  Значение максимального напряжения на 9 блоке циклов, во время которого зафиксировано образование или начало роста трещин КРН σn,mах=472 МПа. Пороговое напряжение в сечении образца σn, МПа, вычисляли учитывая приведенные значения:

Значение максимального напряжения на 9 блоке циклов, во время которого зафиксировано образование или начало роста трещин КРН σn,mах=472 МПа. Пороговое напряжение в сечении образца σn, МПа, вычисляли учитывая приведенные значения:

По итогам испытаний через 48000 циклов обнаружены три трещины Nтp=3 шт. длиной более 1 мм на площади Sр=3234 мм2. Плотность трещин, образовавшихся в рабочей зоне образца ρ, шт. /мм2:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ СТАЛЕЙ ПОД ДЕЙСТВИЕМ ВОДОРОДА | 2024 |

|

RU2840252C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением трубных сталей | 2021 |

|

RU2770844C1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНОГО ОБРАЗЦА ДЛЯ ДЕФЕКТОСКОПИИ ТРУБОПРОВОДОВ | 2007 |

|

RU2364850C2 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2013 |

|

RU2530486C1 |

| Способ оценки стойкости к коррозионному растрескиванию под напряжением низколегированных трубных сталей | 2015 |

|

RU2611699C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2012 |

|

RU2515174C1 |

| СОСТАВ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА СТОЙКОСТЬ ТРУБНЫХ СТАЛЕЙ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 1994 |

|

RU2082154C1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ ТРУБНЫХ МАРОК СТАЛЕЙ К СТРЕСС-КОРРОЗИИ | 2005 |

|

RU2299420C2 |

Изобретение относится к коррозионным испытаниям, а именно к способам испытания трубных сталей на склонность к коррозионному растрескиванию под напряжением (КРН). Cпособ циклических испытаний полнотолщинных образцов труб магистральных газопроводов на коррозионное растрескивание под напряжением (КРН) включает отбор образцов из труб в кольцевом направлении из основного металла и сварного шва с коррозионными трещинами и без них. На часть образцов без дефектов наносится искусственный дефект в виде надреза и перед началом испытаний из него выращивают трещину. Испытания образцов проводят на воздухе, в фоновой коррозионной среде, с добавкой активаторов, без ингибиторов КРН и в их присутствии. Испытания образцов проводят по схеме четырехточечного изгиба, прилагая циклическое усилие с вогнутой стороны образца. Циклическое нагружение образцов осуществляют последовательными блоками циклов, количество циклов в которых возрастает по мере увеличения значения коэффициента асимметрии по напряжению. Техническим результатом является повышение точности и достоверности прогнозирования стойкости малоуглеродистых низколегированных трубных сталей против коррозионного растрескивания под напряжением. 5 з.п. ф-лы, 1 ил., 1 табл.

1. Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных газопроводов на коррозионное растрескивание под напряжением (КРН), заключающийся в том, что:

- для проведения испытаний из стенки трубы магистрального газопровода вырезают модельный образец прямоугольной формы, представляющий собой фрагмент натурной трубы со скругленными боковыми гранями на внешней поверхности;

- перед испытанием модельный образец очищают от загрязнения, обезжиривают и высушивают;

- на рабочей части модельного образца закрепляют герметичную ячейку с коррозионным раствором, изготовленную из химически нейтрального по отношению к коррозионному раствору материала, обеспечивающего подвод к упомянутому образцу коррозионного раствора;

- между металлической поверхностью рабочей части упомянутого образца и внутренней поверхностью ячейки с коррозионным раствором помещают пластину из пористого неметаллического материала, обеспечивая в процессе испытания постоянное смачивание экспонируемой поверхности модельного образца коррозионным раствором, состав которого соответствует составу разбавленных грунтовых вод;

- перед началом испытания выполняют тарировку модельных образцов путем определения соответствия между величиной прикладываемого усилия или перемещения захвата и величиной возникающих на внешней поверхности образцов напряжений;

- нагружают модельный образец, задавая начальную нагрузку на него σ0=σт, где σт - предел текучести трубной стали;

- базовое количество циклов выбирают таким образом, чтобы количество ступеней нагружения модельного образца статическим усилием за время испытания составляло не менее пяти ступеней;

- выбирают режим циклического нагружения;

- проводят ступенчатое статическое нагружение модельного образца, увеличивая напряжения в нем с шагом 30 МПа, не изменяя при этом коэффициент асимметрии по напряжению и частоту циклов;

- испытания проводят до зарождения трещин;

- по результатам проведенных экспериментов строят график зависимости величины перемещения захвата (S) испытуемого модельного образца трубной стали от числа циклов (N) нагружения, на котором по изменению наклона (появлению перегиба на прямой S-N) фиксируют момент зарождения трещин;

- после завершения испытаний освобождают модельный образец от ячейки с коррозионной средой и исследуют поверхность рабочей части образца с применением оптических средств измерения;

- сопротивление сталей КРН оценивают по результатам испытания не менее чем на двух образцах,

отличающийся тем, что:

- циклические испытания образцов осуществляют поэтапно;

- на каждом отдельном этапе испытаний обеспечивают постоянство максимального напряжения во всех циклах нагружения испытуемого образца;

- каждый отдельный этап испытаний включает в себя блоки циклов нагружения, различающихся коэффициентом асимметрии по напряжению;

- количество циклов нагружения в одном отдельном блоке циклов нагружения с постоянным коэффициентом асимметрии по напряжению должно возрастать по мере увеличения значения коэффициента асимметрии по напряжению;

- испытания образцов прерывают не реже 1 раза в каждом отдельном этапе испытаний, образец вынимают из оснастки испытательной машины и поверхность центральной части образца обследуют микроскопом на предмет появления новых трещин КРН и/или измерений увеличения длины ранее образованных трещин КРН;

- каждый последующий этап испытаний образца характеризуется увеличением значения максимального напряжения циклического нагружения образца;

- по завершении всех этапов циклических испытаний образцы охлаждают в жидком азоте до момента прекращения кипения и разрушают ударным воздействием на две части;

- в полученном изломе образца с помощью лупы, штангенциркуля и/или микроскопа измеряют длину и глубину образовавшихся трещин КРН;

- испытания одного типа проводят на не менее чем 2-х аналогичных образцах;

- испытания образцов производят на воздухе, в фоновой коррозионной среде без добавок или с добавкой активаторов или ингибиторов КРН, при этом частота циклического нагружения, прилагаемого к образцу, не менее 1 Гц при испытаниях на воздухе и не более 0,5 Гц - в фоновой коррозионной среде, и использование фоновой коррозионной среды, которая моделирует состав реального грунтового электролита или имеет следующий состав на 1 л раствора: 0,18 г СаСl2, 0,122 г КСl, 0,483 г NaHCO3, 0,269 г MgSO4⋅7H2O.

2. Усовершенствованный способ по п. 1, отличающийся тем, что:

- испытания проводят на образце прямоугольной формы с галтелями, вырезанном из основного металла трубы, не содержащего дефекты КРН;

- максимальное напряжение в 1-м блоке циклов нагружения соответствует сумме номинальных нормальных кольцевых напряжений от внутреннего давления перекачиваемого продукта  и остаточных изгибных напряжений, возникающих при формовке трубы

и остаточных изгибных напряжений, возникающих при формовке трубы  , измеренных методом Н.Н. Давиденкова;

, измеренных методом Н.Н. Давиденкова;

- минимальное напряжение в первом цикле нагружения соответствует  , в то время как в последующих циклах нагружения минимальное напряжение соответствует максимальному напряжению в данном блоке циклов, умноженному на коэффициент асимметрии;

, в то время как в последующих циклах нагружения минимальное напряжение соответствует максимальному напряжению в данном блоке циклов, умноженному на коэффициент асимметрии;

- испытания проводят до зарождения трещин КРН повышением максимального напряжения в блоках циклов за счет последовательного увеличения слагаемого  на 20% для образцов прямоугольной формы с галтелями;

на 20% для образцов прямоугольной формы с галтелями;

- по результатам проведенных экспериментов фиксируют количество циклов до образования трещин, определяют пороговое напряжение в сечении образца до образования трещин КРН, вычисляют плотность и аспектное отношение трещин, образовавшихся в рабочей зоне образца;

- пороговое напряжение в сечении образца до образования трещин КРН σп вычисляют как сумму значений максимального напряжения σn,mах в том блоке циклов, во время которого зафиксировано образование или начало роста трещины КРН и остаточного напряжения, уравновешенного по толщине стенки трубы  .

.

3. Усовершенствованный способ по п. 1, отличающийся тем, что:

- испытания проводят на образце прямоугольной формы без галтелей, вырезанном из основного металла и/или сварного соединения на участке трубы, содержащем дефекты КРН;

- максимальное напряжение на n-м этапе испытаний постоянно и соответствует сумме остаточных изгибных напряжений, возникающих при формовке трубы  , измеренных методом Н.Н. Давиденкова, и номинальных нормальных кольцевых напряжений от внутреннего давления перекачиваемого продукта

, измеренных методом Н.Н. Давиденкова, и номинальных нормальных кольцевых напряжений от внутреннего давления перекачиваемого продукта  , умноженного на коэффициент (0,9+0,1n);

, умноженного на коэффициент (0,9+0,1n);

- минимальное напряжение на n-м этапе испытаний изменяется, при этом в блоке циклов нагружения с минимальным значением коэффициента асимметрии цикла по напряжению минимальное напряжение соответствует  , а по мере увеличения значения коэффициента асимметрии по напряжению в различных блоках циклов нагружения минимальное напряжение испытаний пропорционально возрастает;

, а по мере увеличения значения коэффициента асимметрии по напряжению в различных блоках циклов нагружения минимальное напряжение испытаний пропорционально возрастает;

- при вырезке образца, содержащего сварное соединение, такое соединение располагают по центру образца, при этом валик усиления сварного шва механически удаляют до уровня основного металла;

- испытания проводят непрерывно, при этом после каждого отдельного этапа испытаний выполняют маркировку фронта трещины циклическим нагружением согласно режиму σmin=100 МПа, σmах=500 МПа и количеством циклов нагружения, равным 500 шт.;

- по результатам проведенных испытаний по усталостным бороздкам на изломе образца измеряют прирост длины и глубины трещины КРН в каждом отдельном этапе испытаний;

- по результатам проведенных измерений вычисляют скорость роста трещины в длину и в глубину в зависимости от количества циклов нагружения.

4. Усовершенствованный способ по п. 3, отличающийся тем, что:

- испытания проводят на образце прямоугольной формы без галтелей, вырезанном из основного металла и/или сварного соединения на участке трубы, не содержащем дефекты КРН и пригодном для нанесения надрезов;

- на образец режущим инструментом или с использованием электроэрозионной установки наносят надрез;

- на образце с надрезом циклическим нагружением выращивают трещину суммарной длиной не менее 1 мм от одного из краев надреза или суммарно от каждого из краев надреза.

5. Усовершенствованный способ по пп. 1-4, отличающийся тем, что на образец в процессе испытаний дополнительно воздействуют акустическими колебаниями или другой высокочастотной нагрузкой.

6. Усовершенствованный способ по пп. 1-4, отличающийся тем, что на образец в процессе испытаний накладывают катодный потенциал.

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ВЫСОКОПРОЧНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2022 |

|

RU2786093C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2013 |

|

RU2530486C1 |

Авторы

Даты

2024-05-30—Публикация

2023-05-23—Подача