Настоящее изобретение относится к способу и устройству для определения степени твердости полутвердых материалов, в частности настоящее изобретение относится к пенетрометру и способу для измерения степени твердости дорожных покрытий, таких как асфальт, или для измерения степени твердости смазочных веществ.

Полутвердые материалы, такие как асфальты и/или битум, также применяются в дорожном строительстве. Асфальты, кроме небольшого количества природных запасов, являются технически изготовленными смесями из битума и минеральных веществ. За счет изменения связующих средств и сортов минеральных средств, а также объема их присадки можно производить асфальты с различными свойствами, например с различной степенью твердости для различных профилей требований.

При этом асфальты должны отвечать тем требованиям, которые предъявляются заказчиками, исполнителями, участниками дорожного движения, налогоплательщиками и жильцами соседних территорий. В частности, это безопасность и комфорт движения, т.е. ровность, шероховатость, яркость асфальтового покрытия, экономичность, т.е. срок службы, устойчивость к образованию трещин, к деформации, устойчивость к старению и усталостная прочность, легкий и быстрый ремонт, недорогое сырье, смесь - установка и уплотнение с помощью обычных простых методов, и, кроме того, снижение шума.

Битум в асфальте подвергается существенной температурной нагрузке и нагрузке от дорожного движения. Асфальтовые покрытия в отечественных регионах из-за посыпания солью зимой охлаждаются до -30°С, а летом достигают за счет солнечных лучей +50°С. Важный параметр, характеризующий свойства битума, - степень твердости. Более мягкий битум летом скорее склонен к образованию колеи на дороге, более твердый битум зимой скорее склонен к образованию трещин. Поэтому точное определение степени твердости битума является важным средством для контроля качества.

Для определения твердости полутвердых испытываемых материалов, таких как битум, во всем мире используется способ пенетрации согласно ASTM D 5, IP 49, DIN EN 1426, ранее: DIN 52010. При этом испытательное тело, специфицированное по весу и габаритам, состоящее из стержня и погружного тела, проникает на короткое время под собственным весом в исследуемый материал. Измеренная таким образом глубина проникновения в испытываемый материал является размером его твердости, которая отражается для сортов битума в соответствующем обозначении ("В80" означает здесь 80/10 мм глубины проникновения). Устройство для позиционирования и приведения в действие испытательного тела и для измерения проникновения в испытываемый материал называется пенетрометром, процесс измерения - пенетрация. Условием для возможности сравнения результатов измерения является соблюдение спецификаций и точное позиционирование испытательного тела в стартовом положении перед, собственно, пенетрацией. Это означает, что погружное тело (например, погружная игла) позиционируется непосредственно над поверхностью, т.е. в идеальном случае имеет точно одну бесконечную небольшую точку соприкосновения с измеряемым материалом. Это стартовое положение в известных устройствах достигается, например, при наблюдении пользователя путем осторожного опускания испытательного тела посредством регулировки высоты до соприкосновения острия погружного тела с поверхностью испытываемого материала. Из этой стартовой позиции запускается пенетрация за счет деблокировки испытательного тела (состоящего из стержня и погружного тела), удерживаемого до этого момента в пенетрометре. При этом испытательное тело проникает в испытываемый материал под собственным весом. После заданного времени проникновения испытательное тело фиксируется в новом положении. Согласно ASTM D 5, IP 49, DIN EN 1426 время проникновения составляет 5 секунд. Путь проникновения или глубина проникновения является результатом пенетрации и служит размером для определяемой степени твердости.

Необходимая регулировка стартовой позиции в известных устройствах вынужденным образом приводит к ошибкам. Причиной этого является ручная регулировка стартовой позиции при (субъективном) наблюдении пользователя. При этом испытательное тело перемещается посредством маховика вниз. При наблюдении пользователя затем находят точку подвода. Усложняющим является, что, например, согласно DIN EN 1426 измерение производится в темперирующей жидкости, и тем самым «точку подвода» необходимо находить "под водой". Если измеряемый материал является битумом, то проникающий свет отражается только незначительно. Плохие визуальные условия приводят к ограниченному или ухудшенному восприятию пользователя. Для улучшения визуальных условий согласно уровню техники используют, например, зеркала, источники света (лампы) и оптические вспомогательные средства. Например, могут применяться лупы и точечные светильники для образования тени острия, приближающегося к испытываемой поверхности. Однако они не обеспечивают точного определения точки подвода (стартового положения), за счет чего определение степени твердости измеряемого материала также подвержено ошибкам.

Ошибочная стартовая позиция (ошибка подвода) сказывается на результате измерений для определения степени твердости:

если острие испытательного тела достигает поверхности испытываемого материала только внешне, т.е. подвод останавливается слишком рано, то испытательное тело при последующей пенетрации проникнет из-за слишком большой высоты падения слишком глубоко в испытываемый материал;

если острие испытательного тела в стартовом положении уже проникает в поверхность испытываемого материала, т.е. подвод останавливается слишком поздно, то испытательное тело при последующей пенетрации войдет слишком неглубоко. Кроме того, из DE 4021178 А1 известен способ для определения степени твердости полутвердых материалов путем измерения глубины проникновения «падающего» в исследуемый материал «испытательного тела», при котором испытательное тело приводится в вертикальное движение опускания посредством электродвигателя, подъемной штанги и других элементов. Предварительное измерение для определения нулевой точки (стартовой точки), чтобы перевести испытательное тело в предварительно определенное стартовое положение (т.е. на предварительно определенную высоту падения), не описано, и также и не требуется, так как высота падения только незначительно способствует силе проникновения испытательного тела. Более того, испытательное тело должно располагаться почти сразу над пробой, что минимизирует влияние пути падения.

Кроме того, из DE 3830815 А1 известен способ измерения для проверки твердости испытываемого тела, при котором испытательное тело также падает на пробу не под собственным весом; более того, на пробу посредством испытательного тела подаются различные силы измерений F1 и F2. Для этого предусмотрено, что сначала перед нагрузкой проверки подается относительно высокая предварительная нагрузка (до 20%), и после подачи предварительной нагрузки математически определяется нулевая точка посредством экстраполяции. Однако подача такой контрольной нагрузки привела бы к искажению результатов измерений при измерении степени твердости полутвердых материалов.

Кроме того, из DE 10257170 В4 известен способ для определения степени твердости полутвердых материалов, при котором перед, собственно, измерением степени твердости испытательное тело, соединенное с датчиком усилия/пути, опускается в измеряемый материал таким образом, что исследуемый материал при первом подводе испытательного тела, связанного с датчиком, получает только эластичную деформацию, посредством, по меньшей мере, двух значений измерения усилия/пути датчиком определяется точное стартовое положение для испытательного тела над или на измеряемом материале, и затем испытательное тело устанавливается в это стартовое положение.

Благодаря этому способу обеспечивается автоматический процесс подвода, за счет чего можно исключить субъективные ошибки подвода. Однако недостатком является относительно большая масса, которая воздействует на датчик усилия/пути, что приводит к большой чувствительности к помехам, таким как вибрации и т.п.

Поэтому задача настоящего изобретения заключается в том, чтобы указать устройство и способ, с помощью которых можно определить степень твердости полутвердых материалов с большей точностью по сравнению с уровнем техники одновременно с меньшей чувствительностью к электронным и/или механическим помехам.

Согласно изобретению эта задача решается посредством признаков в отличительной части пункта 1 формулы изобретения (пункта способа) и признаков в отличительной части пункта 14 (пункта устройства) во взаимодействии с признаками в соответствующей ограничительной части. Целесообразные варианты осуществления изобретения приводятся в зависимых пунктах формулы. Особое преимущество настоящего изобретения заключается в том, что с помощью предлагаемого устройства и предлагаемого способа можно определить степень твердости полутвердых материалов намного надежнее и проще, чем по уровню техники (DE 10257170 В4).

Для этого перед, собственно, измерением датчик усилия/пути опускается из исходного положения до возвратной точки, и перед или во время опускания определяется скорректированное значение измерения усилия, и для множества моментов измерения (предпочтительным образом более десяти, однако минимум для двух) определяется разница усилия между скорректированным значением измерения усилия и значением измерения усилия, измеренным в соответствующий момент, и определяется тот нулевой момент, для которого выполнен по меньшей мере один из следующих критериев i)-iii):

i) начиная с нулевого момента, значения разницы усилия последовательных моментов имеют тот же математический знак, и разница во времени между нулевым моментом и одним из последовательных моментов превышает заданные промежутки времени,

ii) начиная с нулевого момента, значения разницы усилия последовательных моментов имеют тот же математический знак, и разница усилия для момента, следующего за нулевым моментом, превышает заданное значение усилия,

iii) начиная с нулевого момента, значения разницы усилия последовательных моментов имеют тот же математический знак, и разница пути между нулевым моментом и одним из последовательных моментов превышает заданную длину пути,

причем положение испытательного тела к нулевому моменту используется как точное стартовое положение поверхности измеряемого материала.

Предпочтительным образом для определения скорректированного значения измерения усилия временной интервал после начала опускания испытательного тела до достижения возвратной точки подразделяется на множество моментов измерения, причем для заданного количества последовательных моментов, во время которых испытательное тело находится над измеряемым материалом, измеряются соответствующие значения измерения усилия, и из них образуется скорректированное значение измерения усилия как среднее арифметическое измеренных значений измерения усилий.

Предпочтительным образом определение скорректированного значения измерения усилия дополнительно выполняется с учетом скорости опускания испытательного тела. Согласно альтернативному, предпочтительному варианту осуществления предлагаемого способа для определения скорректированного значения измерения усилия используется справочное значение. Предпочтительным образом справочное значение выбирается с учетом веса и скорости опускания испытательного тела.

Предпочтительным образом для опускания испытательного тела в измеряемый материал используется шаговый двигатель. Предпочтительным образом используется измеряемый материал со значением пенетрации иглы по ASTM D5 от 5 до 500. Стандарты с этим значением пенетрации иглы: ASTM D5, ASTM D217, IP50, IP 179, ISO2137 и ASTM D5329. Предпочтительным образом испытательное тело опускается в измеряемый материал настолько незначительно, что он при проникновении испытательного тела до возвратной точки получает только эластичную деформацию.

Согласно альтернативному, предпочтительному варианту осуществления предлагаемого способа используется измеряемый материал с рабочим значением пенетрации по ASTM D217 от 50 до 500. Предпочтительным образом испытательное тело опускается в измеряемый материал таким образом, что он при проникновении испытательного тела до возвратной точки получает неэластичную деформацию.

Предпочтительным образом временной промежуток, значение усилия и/или длина пути для критериев отмены i)-iii) задается в зависимости от исследуемого материала и/или параметров прибора. Предпочтительным образом выполнен как критерий ii), так и одновременно, по меньшей мере, один из критериев i) и iii). Особенно предпочтительно, если выполнены все критерии с i) по iii).

Предлагаемый пенетрометр имеет испытательное тело, датчик усилия/пути, средство для вертикального перемещения испытательного тела и блок для анализа значений измерений датчика усилия/пути и для управления средством для вертикального перемещения испытательного тела, причем испытательное тело имеет стержень и погружное тело (погружную иглу) и удерживается за счет фиксатора стержня, причем фиксатор стержня упирается над измеряемым материалом, и причем датчик усилия/пути соединен с испытательным телом и блок анализа и управления имеет канал передачи данных как с датчиком усилия/пути, так и со средством для вертикального перемещения испытательного тела, причем блок для анализа значений измерений датчика усилия/пути и для управления средством для вертикального перемещения испытательного тела имеет средство для определения скорректированного значения измерения усилия для множества моментов измерения (предпочтительным образом более десяти, однако по меньшей мере для двух) и средство для определения разницы усилия между скорректированным значением измерения усилия и значением измерения усилия, измеренным в соответствующий момент, причем блок для анализа значений измерений датчика усилия/пути и для управления средством для вертикального перемещения испытательного тела, кроме того, выполнен для определения нулевого момента, для которого выполнен по меньшей мере один из критериев iv)-vi):

iv) начиная с нулевого момента, значения разницы усилия последовательных моментов имеют тот же математический знак, и разница во времени между нулевым моментом и одним из последовательных моментов превышает заданные промежутки времени,

v) начиная с нулевого момента, значения разницы усилия последовательных моментов имеют тот же математический знак, и разница усилия для момента, следующего за нулевым моментом, превышает заданное значение усилия,

vi) начиная с нулевого момента, значения разницы усилия последовательных моментов имеют тот же математический знак, и разница пути между нулевым моментом и одним из последовательных моментов превышает заданную длину пути.

Предпочтительным образом блок для анализа значений измерений датчика усилия/пути и для управления средством для вертикального перемещения испытательного тела выполнен таким образом, что положение испытательного тела к нулевому моменту используется как точное стартовое положение поверхности измеряемого материала, и испытательное тело перед, собственно, измерением степени твердости устанавливается в это стартовое положение.

Предпочтительным образом для определения скорректированного значения измерения усилия временной интервал после начала опускания испытательного тела до достижения возвратной точки подразделяется на множество моментов измерения, причем для заданного количества последовательных моментов, во время которых испытательное тело находится над измеряемым материалом, измеряются соответствующие значения измерения усилия и из них образуется скорректированное значение измерения усилия как среднее арифметическое измеренных значений измерения усилий.

Предпочтительным образом определение скорректированного значения измерения усилия дополнительно выполняется с учетом скорости опускания испытательного тела.

Предпочтительным образом временной промежуток, значение усилия и/или длина пути для критериев отмены iv)-vi) задаются в зависимости от исследуемого материала и/или параметров прибора. Предпочтительным образом блок для анализа значений измерений датчика усилия/пути и для управления средством для вертикального перемещения испытательного тела выполнен таким образом, что для определения нулевого момента выполнены как критерий v), так и одновременно, по меньшей мере, один из критериев iv) и vi). Особенно предпочтительно, если выполнены все критерии с i) по iii).

Предпочтительным образом датчик усилия/пути расположен внутри стержня. Благодаря этому можно предпочтительным образом снизить нежелательные массы, которые воздействуют на датчик усилия.

Предпочтительным образом датчик усилия/пути расположен в нижней части стержня, особенно предпочтительно - непосредственно над зажимом для погружного тела. Погружное тело выполнено предпочтительным образом как погружная игла.

Необходимое для датчика усилия/пути снабжение или для получаемого таким образом сигнала измерения прикосновения к поверхности может передаваться по электрическим контактам или без контактов при использовании электромагнитных валов в общее управление аппаратуры (блок анализа и управления). Этот обмен сигналами не должен мешать последующему процессу проникновения собственно проверки проникновением из-за нежелательного трения, поэтому контакты - предпочтительным образом после процесса подвода - но до проверки проникновением (автоматически) - отводятся.

Для этого датчик усилия/пути для передачи данных предпочтительным образом имеет первый электрический контакт, а блок анализа и управления - второй электрический контакт, причем электрические контакты расположены по бокам рядом друг с другом, и второй электрический контакт блока анализа и управления соединен для установления и размыкания контакта с первым электрическим контактом со средством для горизонтального перемещения второго электрического контакта блока анализа и управления. Предпочтительным образом второй электрический контакт блока анализа и управления расположен на поворотном манипуляторе, причем манипулятор может выполнять за счет поворотного движения установку и размыкание контакта с первым электрическим контактом.

Согласно альтернативному, предпочтительному варианту осуществления предлагаемого пенетрометра предусмотрены средства для беспроводной передачи данных между датчиком усилия/пути и блоком анализа и управления и/или между блоком анализа и управления и средством для вертикального перемещения испытательного тела. Предпочтительным образом средство для беспроводной передачи данных между датчиком усилия/пути и блока анализа и управления имеет транспондер, причем транспондер встроен в датчик усилия/пути или причем транспондер встроен в стержень и соединен с датчиком усилия/пути.

Предпочтительным образом средство для вертикального перемещения испытательного тела является шаговым двигателем. Предпочтительным образом блок анализа и управления выполнен в виде прибора обработки данных или несколькими отдельными модулями.

Далее изобретение будет объяснено на основании, по меньшей мере, частично представленного на фигурах примера осуществления.

На чертеже показаны:

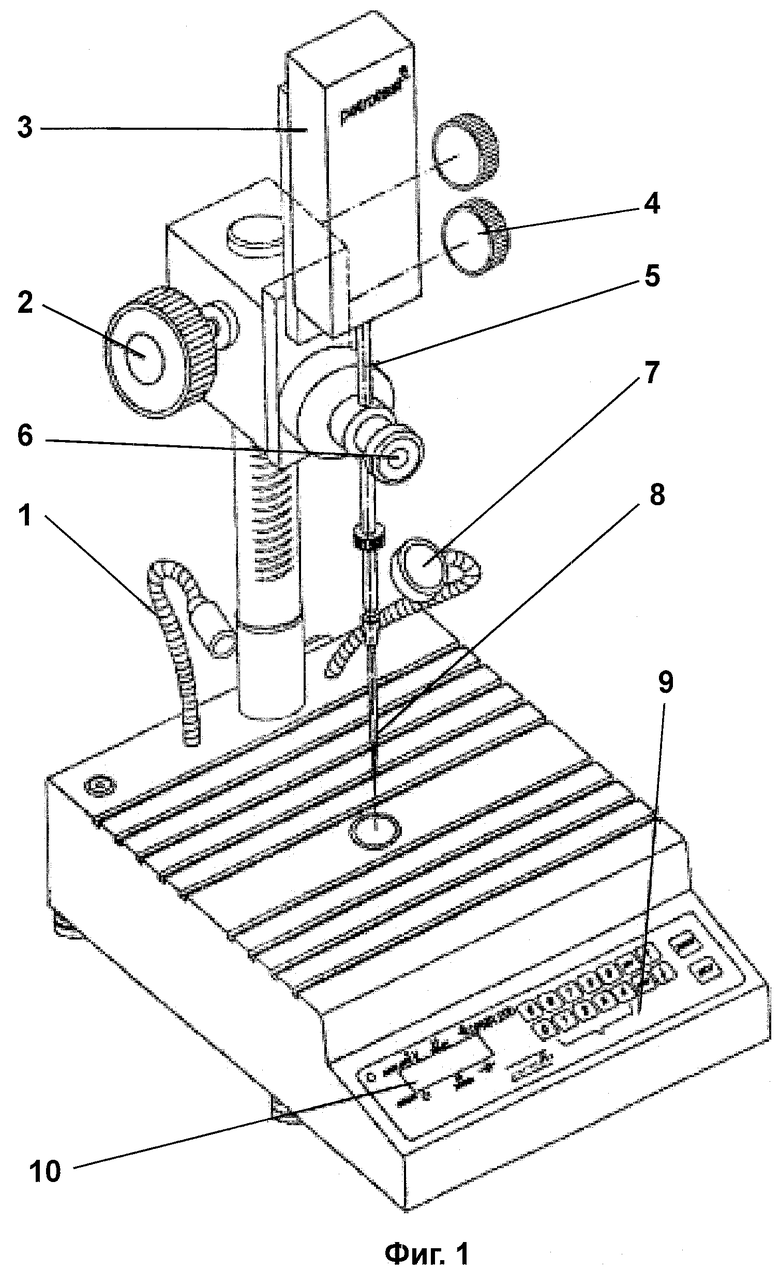

на Фиг.1: пенетрометр по уровню техники,

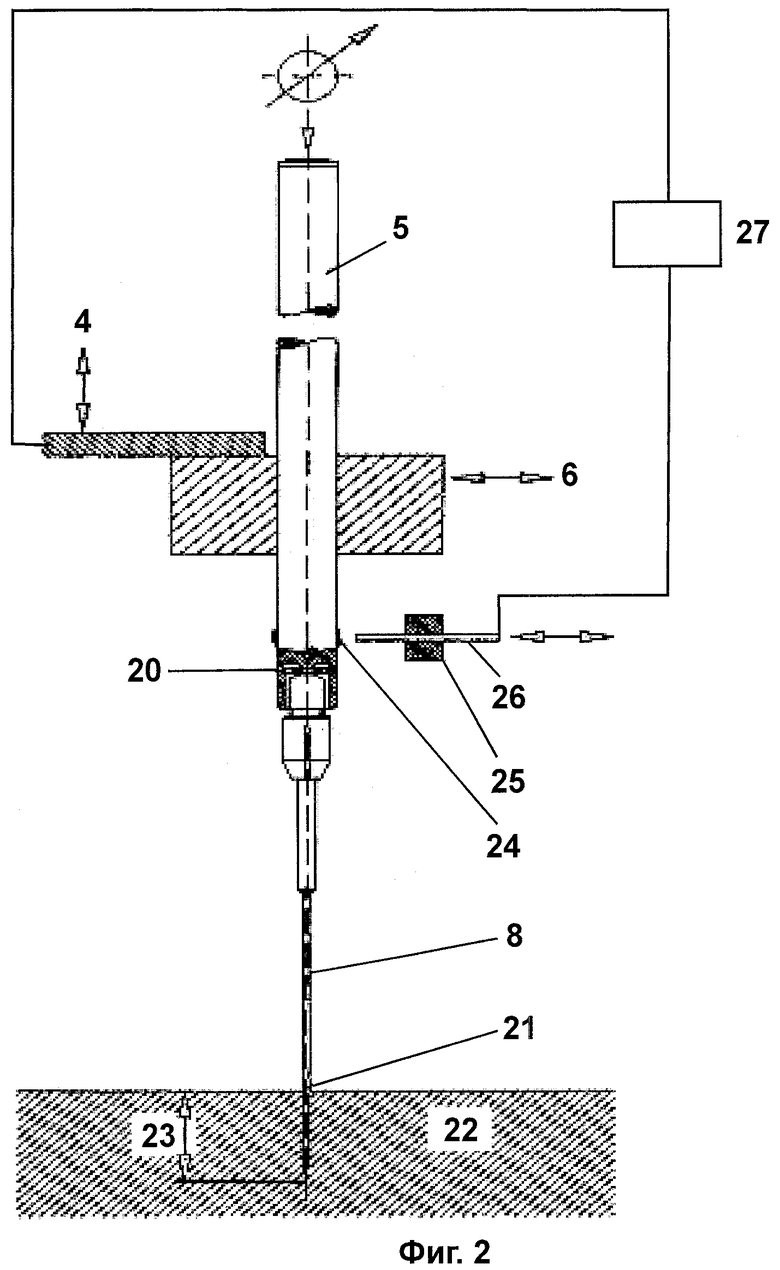

на Фиг.2: схематическое представление испытательного тела с встроенным датчиком усилия/пути предлагаемого пенетрометра,

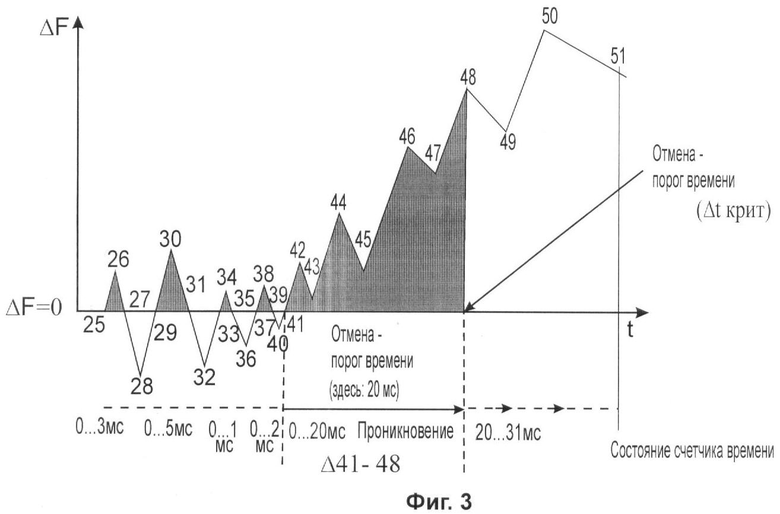

на Фиг.3: диаграмма, которая представляет измеренные на датчике усилия/пути разницы усилия в зависимости от времени и значения счетчика времени, причем в качестве критерия отмены используется заданный временной промежуток счетчика времени в 20 мс,

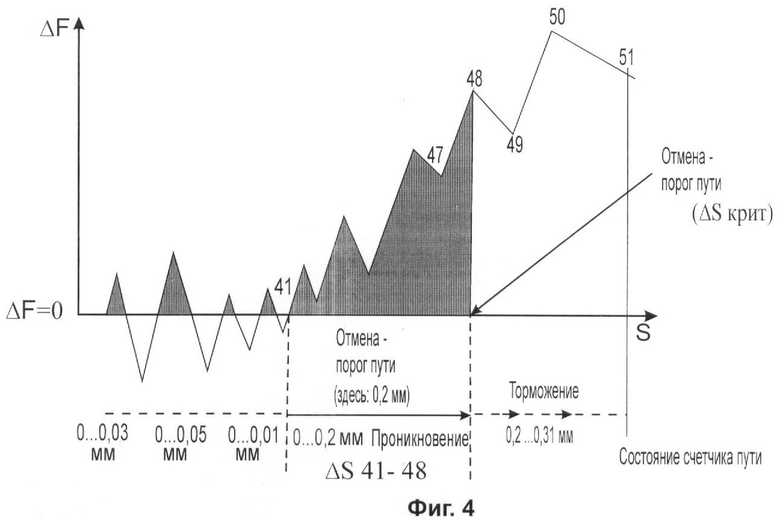

на Фиг.4: диаграмма, которая представляет измеренные на датчике усилия/пути разницы усилия в зависимости от пути смещения испытательного тела и значения счетчика пути, причем в качестве критерия отмены используется заданный путь смещения счетчика пути в 0,2 мм,

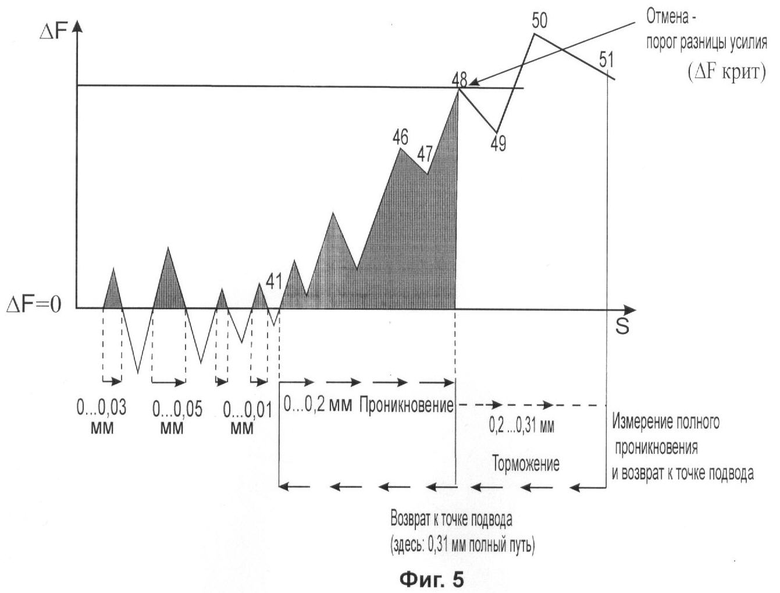

на Фиг.5: диаграмма, которая представляет измеренные на датчике усилия/пути разницы усилия в зависимости от пути смещения испытательного тела и значения счетчика пути, причем в качестве критерия отмены используется заданная разница усилия датчик усилия/пути ΔFkrit.

Фиг.1 показывает пенетрометр для определения степени твердости полутвердого материала согласно уровню техники. Пенетрометр устанавливается для измерения на измеряемый испытываемый материал. В качестве полутвердых материалов, в частности, рассматриваются нефтепродукты, например, такие как битум. Но другие полутвердые материалы могут, например, быть продуктами пищевой промышленности, упаковочной, косметической, химической промышленности или подобными материалами. Пенетрометр имеет стержень 5 с погружным телом 8 (например, иглой), который в этом примере выполнен для измерения битума. Для определения степени твердости стержень 5 с погружным телом 8 перемещается вниз посредством маховиков 2, 4 для подвода на поверхность измеряемого испытываемого материала, пока острие погружного тела 8 не вступит в контакт с испытываемым материалом. Это положение является, так называемым, стартовым положением измерения. При этом определяемое стартовое положение (точку подвода) трудно определить потому, что с одной стороны, видимость в области точки подвода относительно плохая, а с другой стороны, субъективное рассмотрение пользователя, обслуживающего прибор, ошибочно или, по меньшей мере, может быть частично ошибочным. Для улучшения оптических условий пенетрометр по уровню техники имеет лампу 1 и лупу 7. Точка подвода не может быть определена с помощью настоящего расположения путем противодавления измеряемого испытываемого материала, так как испытательное тело 5, 8 уже при низком давлении проникло бы в измеряемый испытываемый материал, который исказил бы стартовое положение измерения и тем самым само последующее измерение. Эти ошибки измерения при определении степени твердости полутвердого испытываемого материала могут быть исключены благодаря предлагаемому расположению.

Согласно DE 10257170 В4 стартовое положение больше не требуется устанавливать вручную, а можно установить автоматически. В отличие от способа, известного DE 10257170 В4, точку подвода погружного тела по предлагаемому способу (фиг.3-5) можно определить посредством одноточечного измерения датчика 20 усилия/пути намного надежнее и проще. При этом усилие, измеренное датчиком 20 усилия/пути, при опускании испытательного тела 5, 8 контролируется на предмет изменений относительно скорректированного значения измерения усилия, т.е. относительно компенсируемых статических воздействий, таких как вес испытательного тела 5, 8, и воздействий смещения (компенсация достигается, например, за счет конденсаторной фильтрации в аналоговом сигнале измерения). Если скорость опускания и вес опускаемых компонентов известны, то можно использовать также и справочное значение, как скорректированное значение измерения усилия. Если измеренное усилие (а тем самым и определенная разница усилия) увеличивается, например, при равномерном движении вниз с одной стороны от обычно имеющейся за счет компенсации нулевой линии (скорректированное значение измерения усилия) в направлении устанавливаемого испытательного тела 5, 8, то это сначала относительно постоянное значение (которое при использовании шагового двигателя колеблется, например, вокруг оси х) утрачивается. Как только определенные значения разницы усилия имеют положительное значение, запускается установленный до этого момента на ноль счетчик времени (фиг.3). Этот счетчик времени измеряет то время, в течение которого определенные значения разницы времени (отклонения измеренных значений усилия от скорректированного значения измерения усилия) имеют положительные значения (включая ноль), например, во временных интервалах t25-t27, t29-31 и t37-39 на фиг.3. Если определенные значения разницы усилия принимают отрицательные значения, то счетчик времени сбрасывается (на ноль) и запускается снова только, когда определенные значения разницы времени снова принимают положительные значения. В нижней части фиг.3 схематически представлены значения счетчика времени: проведенная линия означает, что счетчик времени был запущен и измеряет время. При отсутствии линии (отрицательные значения разницы усилия) счетчик времени находится в сброшенном состоянии (значение счетчика времени в этом случае ноль). Длина отдельных линий схематически представляет максимальные значения счетчика времени перед соответствующим сбросом. В точке 25 начинается подсчет времени и пути по аналогии с приводом салазок опускающегося датчика 20. Счетчик пути поднимается до точки 27 и при этом, наконец, определяет значение, например, в 0,03 мм (фиг.4), т.е. сенсор 20 прошел от 25 до 27 дистанцию в 0,03 мм. В точке 27 этот подсчет останавливается и одновременно снова сбрасывается на 0 мм (и по аналогии счетчик времени на фиг.3 на 0 с), так как значения разницы усилия теперь переходят в отрицательный диапазон. Так как значения разницы усилий теперь до точки 29 ниже нуля, счетчик остается и дальше в нулевом положении. Отрицательные значения измерения усилий указывают на то, что предшествующие положительные значения измерений усилий были только одной помехой, которая затем оценивается как недействительная и тем самым отбрасывается. Подвод испытательного тела напротив бы сгенерировал посредством сенсора постоянный положительный сигнал. Начиная с точки 29, процесс повторяется таким образом, что счетчик пути снова определяет дистанцию до пункта 31, однако после этого снова сбрасывается, т.е. повторная помеха.

Как только испытательное тело 5, 8 во время опускания вступает в контакт с поверхностью 21 измеряемого материала 22 (фиг.2) (в настоящем примере в момент t41, время регистрирует счетчик времени (и/или дальнейший путь посредством счетчика пути, например, посредством комбинации кодирующего диска/импульсного счетчика). Если теперь значения разницы усилия остаются в различных значениях, но постоянно остаются в том же направлении, то в момент t43 выполняется критерий отмены - а именно счетчик времени достигает или превышает заданное значение (здесь 20 мс). В этот момент начинается процесс торможения (участок из 48 в 51), а также последующий сброс и испытательное тело сбрасывается в то положение (S41) (= точная точка подвода), при котором последний раз (t41) запускался счетчик времени. После этого может выполняться собственно измерение степени твердости.

В настоящем примере точная точка подвода находится в точке 41. Там начинается дальнейшее измерение времени/пути, которое по причине и далее возрастающей силы больше не возвращается назад ниже нуля, т.е. подсчет времени/пути больше не сбрасывается. Начиная с точки 48, время (фиг.3), путь (фиг.4) и/или разница усилия (фиг.5) достигает заданного порогового значения, которое в любом случае максимально быстро останавливает движение салазок вниз (сигнал помех этой величины также остановил бы это движение). Определенный от 41 до 48 путь составляет, например, 0,20 мм. Салазки из-за своей инертности проходят еще один определенный путь до абсолютной остановки (= точка 51). Пройденный при этом путь еще раз, например, 0,11 мм. В счетчике пути сохранена полная дистанция от 41 до 51, т.е. в данном случае 0,20 мм + 0,11 мм = 0,31 мм. Теперь салазки следует вернуть назад на дистанцию 0,31 мм, чтобы вернуться к первому зарегистрированному контакту (точная точка подвода 41). При таком анализе все предшествующие подсчеты дистанции отбрасываются как недействительные; только подсчет пути непрерывного положения сигнала усилия до критерия отмены (порог времени, пути или разницы усилия) используется для определения участка пути для необходимого затем возврата к точке контакта. За счет этого можно предпочтительным образом исключить электронные и/или механические помехи (например, вызванные шаговым двигателем положительные и отрицательные ускорения во время процесса опускания, которые проявляют себя осциллирующей разницей усилия (например, ΔF42-48) или предлагаемый способ имеет низкую чувствительность к таким помехам. Выбор критерия отмены может производиться с учетом измеряемого материала и используемых параметров приборов (вес испытательного тела и т.д.).

Вместо заданного временного интервала в качестве критерия отмены (фиг.3) может в качестве альтернативы (см. фиг.5) использоваться заданное значение разницы давления ΔFkrit (или путь - фиг.4). Это значение разницы усилия ΔFkrit не влияет на точное определение точной точки подвода, так как точка подвода уже «предварительно отмечена» за счет покидания нулевой линии усилия или счетчиком времени (фиг.3) и/или счетчиком пути (фиг.4 и 5). Посредством логики ограничения времени (фиг.3) и/или ограничения пути (фиг.4) после покидания нулевой линии усилия (FBer) предотвращается только слишком сильное проникновение испытательного тела 5, 8 в материал 22, что иначе отрицательно сказалось бы за счет образования кратера на результате последующего собственно процесса измерения (пенетрации). Поэтому временной промежуток до процесса торможения целесообразно определяют в зависимости от свойств прибора и материала перед измерением (задержка торможения). Преимущество этого способа заключается в том, что нежелательные электронные или механические помехи могут приводить к неправильным измерениям намного реже, чем при обычных методах. При этом учитывается, что сигналы помех имеют более или менее короткие периодические нулевые проходы, которые в течение критического остаточного времени при каждом нулевом проходе сбрасывают и снова запускают работающий счетчик пути (или счетчик времени), и тем самым не запускают процесс торможения. Только после превышения критического времени (фиг.3), критического пути (фиг.4) и/или критической разницы усилия (фиг.5) начинается процесс торможения и путь (S41-51), зарегистрированный от начала подсчета до остановки, используется для возврата в точное стартовое положение (S41, 21).

Еще одно преимущество в этом расположении заключается в том, что только измерение усилия привлекается для точного стартового положения один раз, и тем самым помехи могут сказаться также только один раз. Дальнейшее улучшение достигается за счет того, что не требуется предохранительного порогового значения, обычно необходимого для защиты от помех, для срабатывания торможения, а точность измерения автоматически оптимизируется в зависимости от этих помех.

На фиг.2 схематически показано испытательное тело 5, 8 с встроенным датчиком 20 усилия/пути предлагаемого пенетрометра. По причине интеграции датчика 20 усилия/пути в стержень 5 можно снизить нежелательные массы, которые влияют на датчик 20 усилия/пути. Стержень 5 (в котором удерживается погружная игла 8) удерживается фиксатором 6 стержня, причем фиксатор 6 стержня известным способом опирается на измеряемый материал (здесь не показано). Вертикальное положение испытательного тела 5, 8 управляется посредством шагового двигателя 4, который связан с блоком 27 анализа и управления. Между блоком 27 анализа и управления и датчиком 20 усилия/пути имеется проводная или беспроводная передача данных.

Необходимое для датчика 20 усилия/пути снабжение или для получаемого таким образом сигнала измерения прикосновения к поверхности может передаваться по электрическим контактам 24, 26 (в качестве альтернативы при использовании электромагнитных валов) в общее управление 27 аппаратуры. Этот обмен сигналами не должен мешать последующему процессу проникновения собственно проверки проникновением из-за нежелательного трения, поэтому контакты после процесса подвода - но до проверки проникновением (автоматически) - отводятся.

Список ссылочных знаков

1 Точечный светильник

2 Грубая регулировка

3 Датчик для регистрации хода

4 Шаговый двигатель/точная регулировка высоты

5 Испытательное тело/стержень

6 Стержень-фиксатор

7 Лупа

8 Испытательное тело/погружная игла

9 Панель управления

10 Индикация

20 Датчик усилия/пути

21 Точное положение поверхности испытываемого материала

22 Измеряемый материал/испытываемый материал

23 Глубина проникновения/глубина пенетрации

24 Электрический контакт датчика усилия/пути

25 Средства для горизонтального перемещения

26 Электрический контакт блока анализа

27 Блок анализа и управления

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения пенетрации полутвёрдых материалов и устройство для его осуществления (Пенетрометр) | 2021 |

|

RU2783191C1 |

| Способ определения глубины проникания иглы для битумных вяжущих | 2020 |

|

RU2734716C1 |

| Устройство для определения плотности угольного пирога, утрамбованного в коробе | 2024 |

|

RU2831696C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИПОЧВЕННОГО ИЗМЕРЕНИЯ АГРОТЕХНОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ПАХОТНОГО СЛОЯ ПОЧВЫ В ДВИЖЕНИИ | 2013 |

|

RU2537908C2 |

| СПОСОБ ИСПЫТАНИЯ ДРЕВЕСИНЫ | 2002 |

|

RU2247985C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГЕЛЕОБРАЗНЫХ ПРОДУКТОВ | 2009 |

|

RU2417360C2 |

| СПОСОБ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ПОЛУЖИДКИХ СМАЗОК | 2023 |

|

RU2815207C1 |

| КОСМЕТИЧЕСКИЕ КОМПОЗИЦИИ | 2000 |

|

RU2247553C2 |

| Пенетрометр | 1979 |

|

SU912827A1 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО ДЛЯ ПРОХОЖДЕНИЯ ОККЛЮЗИЙ СОСУДА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2014 |

|

RU2662854C1 |

Изобретение относится к способу и устройству для определения степени твердости полутвердых материалов, в частности дорожных покрытий, таких как асфальт, или смазочных веществ. Технический результат - повышение точности измерений с одновременным снижением чувствительности к электронным и/или механическим помехам. Особенностью заявленных способа и устройства для определения степени твердости полутвердых материалов является то, что до или во время опускания датчика (20) усилия/пути, расположенного внутри стержня (5) испытательного тела, из исходного положения (S25) до возвратной точки (S51) определяется скорректированное значение измерения усилия (FBer) и для множества моментов измерения (t32-t48) определяется разница усилия (ΔF32-ΔF48) между скорректированным значением измерения усилия (FBer) и значением усилия (F32-F48), измеренным в соответствующий момент (t32-t48), и определяется тот нулевой момент (t41), в котором положение (21, S41) испытательного тела (5, 8) к нулевому моменту (t41) используется как точное стартовое положение (21, S41) поверхности измеряемого материала (22). 2 н. и 19 з.п. ф-лы, 5 ил.

1. Способ для определения степени твердости полутвердых материалов (22) за счет измерения глубины (23) проникновения испытательного тела (5, 8), опускаемого в испытываемый материал под действием собственного веса, причем перед собственно измерением степени твердости испытательное тело (5, 8), соединенное с датчиком (20) усилия/пути, опускается из исходного положения (S25) до возвратной точки (S51), расположенной на измеряемом материале (22), и определяется точное стартовое положение (21, S41) поверхности измеряемого материала, и затем испытательное тело (5, 8) располагается в определенном стартовом положении, отличающийся тем, что до или во время опускания датчика (20) усилия/пути из исходного положения (S25) до возвратной точки (S51) определяется скорректированное значение измерения усилия (FBer) и для множества моментов измерения (t32-t48) определяется разница усилия (ΔF32-ΔF48) между скорректированным значением измерения усилия (FBer) и значением усилия (F32-F48), измеренным в соответствующий момент (t32-t48), и определяется тот нулевой момент (t41), для которого выполнен по меньшей мере один из следующих критериев i)-iii):

i) начиная с нулевого момента (t41), значения разницы усилия (ΔF41-ΔF48) последовательных моментов (t41) имеют тот же математический знак, и разница во времени (Δt48-41) между нулевым моментом (t41) и одним из последовательных моментов (t48) превышает заданные промежутки времени (Δtkrit),

ii) начиная с нулевого момента (t41), значения разницы усилия (ΔF41-ΔF48) последовательных моментов (t41-t48) имеют тот же математический знак, и разница усилия (ΔF48) для момента (t48), следующего за нулевым моментом, превышает заданное значение усилия (ΔFkrit),

iii) начиная с нулевого момента (t41), значения разницы усилия (ΔF41-ΔF48) последовательных моментов (t41-t48) имеют тот же математический знак, и разница пути (ΔS48-41) между нулевым моментом (t41) и одним из последовательных моментов (t48) превышает заданную длину пути (ΔSkrit), причем положение (21, S41) испытательного тела (5, 8) к нулевому моменту (t41) используется как точное стартовое положение (21, S41) поверхности измеряемого материала (22).

2. Способ по п.1, отличающийся тем, что для определения скорректированного значения (FBer) измерения усилия временной интервал (t25-51) после начала (t25) опускания испытательного тела (5, 8) до достижения (t51) возвратной точки (S51) подразделяется на множество моментов (t25-t51) измерения, причем для первого количества (n1) последовательных моментов (t25-t31), во время которых испытательное тело (5, 8) находится над измеряемым материалом (22), измеряются соответствующие значения (F25-F31) измерения усилия, и из них образуется скорректированное значение (FBer) измерения усилия как среднее арифметическое измеренных значений (F25-F31) измерения усилий.

3. Способ по п.2, отличающийся тем, что определение скорректированного значения (FBer) измерения усилия дополнительно выполняется с учетом скорости опускания испытательного тела (5, 8).

4. Способ по п.1, отличающийся тем, что для определения скорректированного значения (FBer) измерения усилия используется справочное значение.

5. Способ по п.4, отличающийся тем, что справочное значение выбирается с учетом веса испытательного тела (5, 8) и скоростью опускания испытательного тела (5, 8).

6. Способ по п.1, отличающийся тем, что для опускания испытательного тела (5, 8) в измеряемый материал (22) используется шаговый двигатель.

7. Способ по п.1, отличающийся тем, что используется измеряемый материал (22) со значением пенетрации иглы по ASTM D5 от 5 до 500.

8. Способ по п.7, отличающийся тем, что испытательное тело (5, 8) опускается в измеряемый материал (22) только настолько незначительно, что он при проникновении испытательного тела (5, 8) до возвратной точки (S51) получает только эластичную деформацию.

9. Способ по п.1, отличающийся тем, что используется измеряемый материал (22) со значением пенетрации иглы по ASTM D217 от 50 до 500.

10. Способ по п.9, отличающийся тем, что испытательное тело (5, 8) опускается в измеряемый материал (22) таким образом, что он при проникновении испытательного тела (5, 8) до возвратной точки (S51) получает неэластичную деформацию.

11. Способ по п.1, отличающийся тем, что временной промежуток (Δtkrit), значение усилия (ΔFkrit) и/или длина пути (ΔSkrit) для критериев отмены i)-iii) задаются в зависимости от испытываемого материала (22).

12. Способ по п.1, отличающийся тем, что выполнены как критерий ii), так и одновременно по меньшей мере один из критериев i) и iii).

13. Способ по п.12, отличающийся тем, что одновременно выполнены критерии с i) по iii).

14. Пенетрометр для определения степени твердости полутвердых материалов (22) с испытательным телом, датчиком (20) усилия/пути, средством для вертикального движения испытательного тела и блоком (27) для анализа значений измерений датчика (20) усилия/пути и для управления средством для вертикального движения испытательного тела, причем испытательное тело имеет стержень (5) и погружное тело (8) и удерживается за счет фиксатора (6) стержня, причем фиксатор (6) стержня упирается над измеряемым материалом (22), и, причем датчик (20) усилия/пути соединен с испытательным телом, и блок (27) анализа и управления имеет канал передачи данных как с датчиком (20) усилия/пути, так и со средством для вертикального движения испытательного тела, отличающийся тем, что датчик (20) усилия/пути расположен внутри стержня (5).

15. Пенетрометр по п.14, отличающийся тем, что датчик (20) усилия/пути расположен в нижней области стержня (5).

16. Пенетрометр по п.14, отличающийся тем, что датчик (20) усилия/пути расположен непосредственно над зажимом для погружного тела (8).

17. Пенетрометр по по п.14, отличающийся тем, что датчик (20) усилия/пути для передачи данных имеет первый электрический контакт (24), а блок (27) анализа и управления - второй электрический контакт (26), причем электрические контакты (24, 26) расположены по бокам рядом друг с другом, и второй электрический контакт (26) блока (27) анализа и управления соединен для установления и размыкания контакта с первым электрическим контактом (26) со средством для горизонтального перемещения второго электрического контакта (26) блока (27) анализа и управления.

18. Пенетрометр по п.14, отличающийся тем, что предусмотрены средства для беспроводной передачи данных между датчиком (20) усилия/пути и блоком (27) анализа и управления и/или между блоком (27) анализа и управления и средством для вертикального перемещения испытательного тела.

19. Пенетрометр по п.18, отличающийся тем, что средство для беспроводной передачи данных между датчиком (20) усилия/пути и блоком (27) анализа и управления имеет транспондер, причем транспондер встроен в датчик (20) усилия/пути или причем транспондер встроен в стержень (5) и соединен с датчиком (20) усилия/пути.

20. Пенетрометр по п.19, отличающийся тем, что средство для вертикального движения испытательного тела является шаговым двигателем.

21. Пенетрометр по п.14, отличающийся тем, что блок (27) анализа и управления образован прибором обработки данных или несколькими отдельными модулями.

| DE 10257170 А1, 24.06.2004 | |||

| US 6142010 А, 07.11.2000 | |||

| ЕР 1061354 А2, 20.12.2000 | |||

| Колёсный модуль для навесного сельскохозяйственного почвообрабатывающего орудия | 2024 |

|

RU2823307C1 |

Авторы

Даты

2012-02-27—Публикация

2007-10-10—Подача