Изобретение относится к области исследования физико-химических и эксплуатационных свойств смазочных материалов, в частности к методам оценки низкотемпературных свойств полужидких смазок (ПС) для тяжелонагруженных узлов трения с использованием модели подшипникового узла и может быть применено при разработке полужидких смазок для автомобильной и специальной техники, в том числе колесной и гусеничной, эксплуатируемой в коммунальном, строительном, нефтедобывающем и горном секторах, в промышленном оборудовании при экстремально низких температурах.

Изучение низкотемпературных свойств полужидких смазок представляет большой практический и теоретический интерес, так как узлы и агрегаты техники различного назначения зачастую эксплуатируются в достаточно широком диапазоне температур от минус 65 до плюс 50°С. Полужидкие смазки применятся в агрегатах шасси грузовых транспортных средств и техники специального назначения, приводах механизмов, редукторном оборудовании и др. Настоящий способ разработан для оценки низкотемпературных свойств полужидких смазок, относящихся по классификации NLGI к категориям ООО, 00 и 0. Метод полезен при разработке и оценке работоспоспобности полужидких смазок при температурах до минус 73°С.

Для обеспечения безотказной и долговечной эксплуатации техники при экстремально низких температурах, необходимо использовать смазочные материалы с соответствующими низкотемпературными свойствами. В настоящее время для оценки низкотемпературных свойств полужидких смазок применяется метод оценки эффективной и динамической вязкости (ГОСТ 7163-84 Нефтепродукты. Метод определения вязкости автоматическим капиллярным вискозиметром), характеризующий прокачиваемость смазочного материала по централизованным системам смазки при отрицательных температурах, и метод определения пенетрации (ГОСТ 5346-78 Смазки пластичные. Метод определения пенетрации пенетрометром с конусом) при отрицательных температурах, например, при минус 15°С для смазки ЦИАТИМ-208, позволяющий оценивать принадлежность смазки к определенному классу пенетрации в зависимости от ее консистенции.

Основные затруднения при эксплуатации техники вызывает загустевание смазочных материалов, с полной потерей реологических характеристик, что приводит к отказам техники, увеличению времени приведения ее в готовность к использованию и повышенному износу поверхностей пар трения. Безотказный запуск и работа узлов трения в условиях пониженных температур, снижение энергетических затрат на трение, вызываемых высокими значениями вязкости смазочного материала, и постоянное поступление смазки непосредственно в зону трения для обеспечения полного разделения контактирующих поверхностей может быть обеспечено применением полужидких смазок с соответствующим уровнем низкотемпературных свойств. Указанные стандартные методы оценки эффективной и динамической вязкости, а также пенетрации полужидких смазок не позволяют оценить их работоспособность в реальных узлах трения при отрицательных температурах (возможность прокручивании пар трения) и затрачиваемые на это усилия. Использование стендов, моделирующих работу реальных узлов трения, позволяет приблизить условия проведения испытаний к условиям эксплуатации техники, а разработка способа оценки низкотемпературных свойств полужидких смазок по показателям страгивающего и установившегося крутящих моментов, характеризующих их работоспособность при экстремально низких температурах, с использованием установки для оценки момента сопротивления вращению является актуальной задачей.

Перед авторами стояла задача разработать способ оценки низкотемпературных свойств полужидких смазок в условиях моделирующих условия эксплуатации узлов трения реальной техники, со следующими характеристиками:

- тип подшипника: подшипник качения;

- определяемые показатели: страгивающий и установившийся крутящие моменты подшипников качения;

- температура проведения испытаний: минус 65°С (в конкретных случаях до минус 73°С, в зависимости от температуры применения полужидкой смазки);

- время проведения испытаний: не более 8 часов (с учетом подготовки узла трения и термостатирования);

- вращение вала: без реверса, скорость вращения постоянная, ударные нагрузки и динамические перегрузки отсутствуют.

Суть метода заключается в определении момента сопротивления вращению. В ходе испытаний оценивается значение крутящего момента - произведение силы (сопротивления вращению) на величину плеча рычага, к которому она приложена при страгивании и при установившемся режиме вращения (Гришин Н.Н., Середа В.В. Энциклопедия химмотологии. - М.: Издательство «Перо», 2016. - 960 с., С. 512-513).

При просмотре научно-технической и патентной информации были выявлены способы, частично решающие поставленные задачи.

Известно, что для оценки сопротивления вращению подшипников используется метод IP 186 (IP 186-2937259. Determination of low temperature torque of lubricating grease (1993)). Испытания проводят с использованием шарикового подшипника, который предварительно промывают, просушивают, заполняют испытуемым смазочным материалом в количестве 2,5±0,1 г. Далее подшипник со смазкой укрепляют на нижнем конце шпинделя, закрепляют в корпусе и помещают в сосуд Дьюара. Под действием нагрузки в 4,5 кгс шпиндель в течение 150-200 с проворачивают 100 раз по и против часовой стрелки и подсоединяют к ведущему шкиву через шнурок. Шкив, вращаемый со скоростью 1,0±0,2 об/мин, подсоединяют к пружинному динамометру. В течение 60-90 минут снижают температуру в сосуде Дьюара и поддерживают в течение 120 минут до начала опыта и во время измерений. Запустив привод, по динамометру регистрируют максимальное (стартовое) усилие. Далее динамометр на 10 кгс заменяют более чувствительным на 1 кгс и проводят еще одно испытание. За результат принимают среднее из двух значений.

Еще одним способом оценки сопротивления вращению является метод оценки низкотемпературного крутящего момента в шариковом подшипнике (ASTM D1478. Standard test method for low-temperature (2018)). Вымытый и высушенный шариковый подшипник погружают в металлическую чашку на три четверти и заполняют испытуемым смазочным материалом, вращая рукоятку для его равномерного распределения в подшипнике, затем снимают с рукоятки, переворачивают подшипник заполненной стороной вниз и повторяют процедуру. Открывают термостатирующую кабину, охлажденную до температуры минус 55°С, и укрепляют подшипник на приводном валу. Закрепляют шнурок, передающий крутящий момент с корпуса подшипника на динамометр. Закрывают кабину и термостатируют подшипник в течение 120 минут при температуре минус 54,0±0,5°С. После окончания термостатирования запускают электродвигатель, который через редуктор приводит во вращение вал со скоростью 1 об/мин. По динамометру регистрируют максимальный стартовый момент сопротивления вращению подшипника, а в течение 10 минут регистрируют среднее усилие по динамометру за 15 секунд.

Общим недостатком приведенных выше двух технических решений является невозможность применения их для оценки низкотемпературных свойств смазок, обладающих полужидкой консистенцией, вследствие их утечки и выброса из узла трения.

Наиболее близким по технической сущности к изобретению является взятый за прототип способ, реализованный на установке для оценки низкотемпературных свойств пластичных смазок для тяжелонагруженных узлов трения скольжения (RU, патент №2763855 G01N 3/18, заявитель ФАУ «25 Государственный научно-исследовательский институт химмотологии Министерства обороны Российской Федерации (RU) - прототип). Цилиндрические втулки подшипника скольжения очищают, промывают и просушивают, заправляют смазкой в объеме 50,0±0,1 см3. Заправленный испытуемой смазкой подшипник вставляют в осевое отверстие нагрузочного диска рабочего узла трения и закрепляют винтами кольцевой ограничитель. Открывают холодильную камеру внутри которой на трехступенчатый испытательный вал насаживают посредством подшипника скольжения рабочий узел трения и устанавливают кольцевой ограничитель. К внешней поверхности нагрузочного диска рабочего узла трения скольжения присоединяют гибкую тягу, соединяющую его с тензометрическим датчиком. Закрывают камеру холодильника, устанавливают температуру минус 50°С, после достижения которой термостатируют узел трения в течение 180 минут, после чего запускают электродвигатель, который приводит во вращение испытательный вал со скоростью 1,0±0,5 об/мин и определяют страгивающий момент по программе, заложенной в блок управления, как максимальное значение крутящего момента за первые 10 секунд испытания, установившийся крутящий момент рассчитывают как среднее значение крутящего момента за последующие 59 минут 50 секунд испытания.

Недостатком метода, реализуемого на данной установке, является то, что способ заправки подшипника и подготовки испытательного узла предназначен для пластичных смазок и не позволяет оценивать низкотемпературные свойства полужидких смазок, широко применяемых в высоконагруженных узлах трения техники, эксплуатируемой при экстремально низких температурах. Из-за полужидкой консистенции смазка не способна удерживаться в подшипнике, что устанавливает ограничения на перечень испытуемых смазочных материалов и требует применения особого подхода к подготовке полужидкой смазки к испытаниям. При этом узлы и агрегаты техники, в которых применяются полужидкие смазки, зачастую не имеют систем предварительного разогрева, что усложняет эксплуатацию ее при низких температурах, в случае если смазка замерзает, теряя свои реологические свойства.

Технический результат - расширение номенклатуры исследуемых и разрабатываемых смазок за счет исключения возможности изменения реологических характеристик полужидкой смазки в процессе работы узла трения.

Указанный технический результат достигается тем, что в известном способе оценки низкотемпературных свойств полужидких смазок по страгивающему и установившемуся крутящим моментам, включающем подготовку к испытаниям подшипника, заполнение подшипника испытуемой смазкой, последующее размещение заполненного испытуемой смазкой подшипника в модуле для удерживания на приводном валу, который установлен внутри охлажденной до нижней температуры эксплуатации испытуемой смазки климатической камере, термостатирование при этой температуре в течение 120 минут, приведение вала во вращение с заданной скоростью и фиксирование в первые 10 секунд по показаниям тензодатчика максимального сопротивления вращению подшипника, определяющего страгивающий крутящий момент, а установившийся крутящий момент определяют как среднее значение показателей тензодатчика, зафиксированных с определенной периодичностью за 60 минут, согласно изобретению, для испытаний используют шариковый подшипник, перед заполнением испытуемой смазкой подшипник фиксируют с возможностью свободного съема на горизонтальной плоской металлической подставке таким образом, чтобы ось вращения подшипника была перпендикулярна горизонтальной плоскости, заполняют подшипник испытуемой полужидкой смазкой, доводят в индивидуальной холодильной камере до температуры, при которой смазка достигает значения пенетрации, позволяющего ликвидировать ее утечку и выброс из узла трения, и выдерживают в течение 60 минут, далее освобождают подшипник от горизонтальной металлической подставки и помещают его в модуль для удерживания на приводном валу, при этом установившийся крутящий момент определяют в течение 60 минут, снимая текущие показания с тензодатчика каждую секунду.

Для испытания используют подшипник однорядный шариковый радиальный 6204 (20×47×14 мм). Перед проведением испытаний подшипник очищают от консервационной смазки, промывают растворителем и высушивают на воздухе либо в термостате (при температуре до 100°С в течение 20 минут).

Полужидкую смазку тщательно перемешивают, затем в трех местах берут пробы примерно в равных количествах на расстоянии не менее 15 мм от стенок сосуда общим объемом не менее 50 см3. Отобранные пробы помещают в фарфоровую либо стеклянную чашку и снова перемешивают, не допуская образования воздушных пузырьков в смазке.

Перед установкой подшипника в климатическую камеру испытательного стенда камеру охлаждают до минимально допустимой температуры применения полужидкой смазки, соответствующей нижнему значению температурного диапазона применения, указанного в нормативно-технической документации на полужидкую смазку. Для этого переводят переключатель электропитания в положение ON, с помощью регулятора на блоке управления устанавливают температуру испытания, соответствующую минимальной температуре применения полужидкой смазки с точностью ±0,5°С, закрывают климатическую камеру, после чего начинается ее автоматическое охлаждение до этой температуры.

Шариковый подшипник фиксируют на плоской металлической подставке таким образом, чтобы вертикальная ось подшипника была перпендикулярна горизонтальной оси подставки, не допуская образования зазора между подшипником и поверхностью подставки, соприкасающейся с подшипником, с обеспечением возможности его свободного съема. Полужидкую смазку медленно заливают в пространство между внутренней и внешней обоймами подшипника до уровня верхнего края обоймы, не допуская образование пустот. Излишки смазки с поверхности подшипника удаляют шпателем. Подшипник не должен вращаться после заправки полужидкой смазкой вплоть до начала проведения испытания в рабочем узле (до включения электродвигателя).

Плоскую металлическую подставку с установленным на ней заполненным испытуемой полужидкой смазкой подшипником, а также модуль для удерживания подшипника на валу с фиксирующим кольцом и винтами охлаждают в отдельной индивидуальной холодильной камере до температуры, при которой полужидкая смазка приобретает консистенцию, при которой смазка достигает значения пенетрации, позволяющего ликвидировать ее утечку и выброс из узла трения (минимальная температура применения, указанная в технической документации на смазку, например, ГОСТ 16422, ТУ 20.59.41-025-08151164-2019 и др.), и термостатируют при этой температуре в течение 60 минут.

Далее охлажденный подшипник, заполненный полужидкой смазкой, извлекают с металлической подставки, путем смещения его параллельно горизонтальной плоскости металлической подставки в сторону свободного края, не допуская его проворачивания, помещают в охлажденный до этой же температуры модуль для удерживания подшипника на валу, устанавливают прижимное кольцо и фиксируют при помощи винтов. Модуль с установленным заправленным подшипником закрепляют на ведущем валу, расположенном в климатической камере, охлажденной до минимальной температуры применения смазки, фиксируют шайбой и винтами. К модулю для удерживания подшипника на валу крепят шнурок, передающий крутящий момент с корпуса модуля на тензометрический датчик.

Закрывают климатическую камеру и (при незначительном повышении температуры климатической камеры) доводят температуру до минимальной температуры применения смазки и термостатируют в течение 120 минут.

После окончания термостатирования включают электродвигатель, который через редуктор приводит вал во вращение со скоростью 1 об/мин. По тензометрическому датчику, связанному с корпусом модуля, устанавливают максимальное значение крутящего момента, фиксируемое в течение первых 10 секунд испытания и значение установившегося крутящего момента за последующие 59 минут 50 секунд испытания, снимая показания каждую секунду.

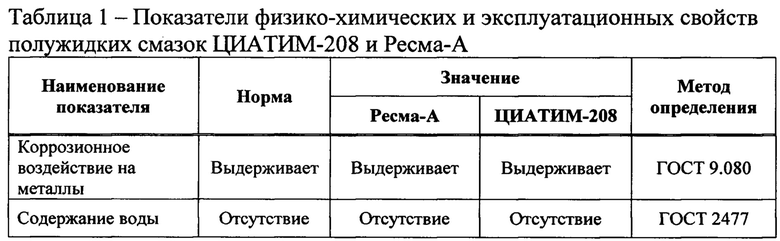

Для подтверждения достижения технического результата были использованы полужидкая смазка ЦИАТИМ-208 (ГОСТ 16422), применяемая в высоконагруженных редукторах гусеничной техники, и полужидкая смазки Ресма-А (ТУ 20.59.41-025-08151164-2019), разработанная взамен смазки ЦИАТИМ-208, обладающая улучшенными противоизносными свойствами и более широким температурным диапазоном применения. Перед испытанием полужидких смазок проводилась оценка их физико-химических и эксплуатационных свойств (таблица 1).

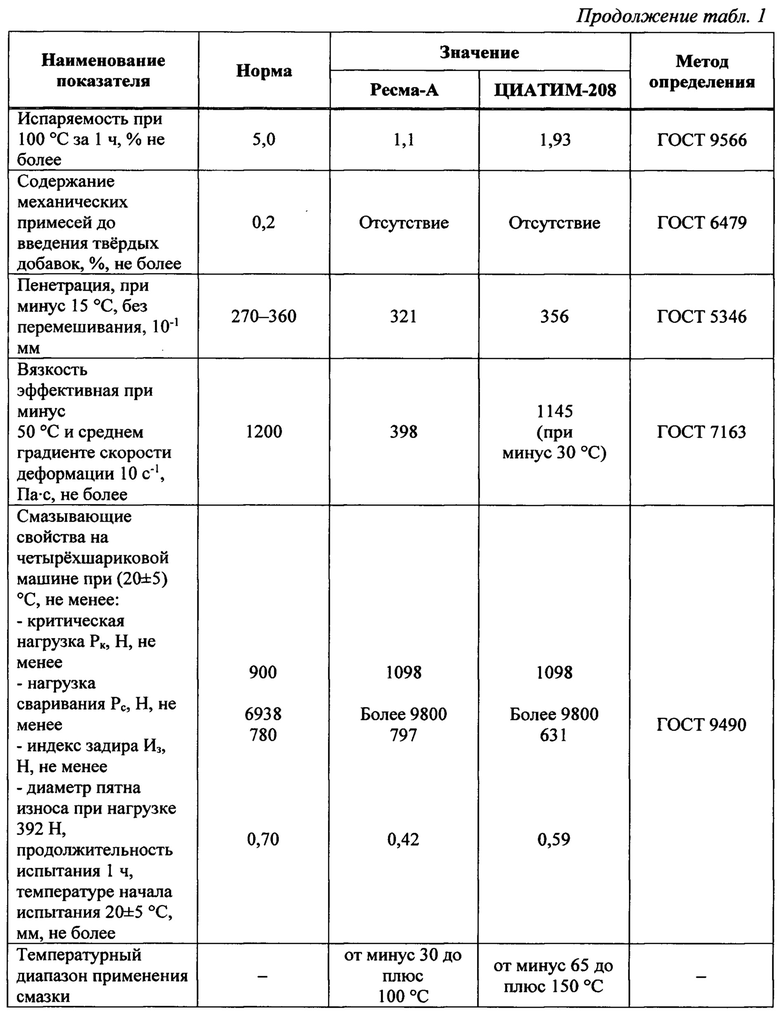

Для обоснования температуры предварительного охлаждения полужидких смазки в подшипнике, были проведены испытания, в ходе которых определяли значения пенетрации полужидких смазок при различных температурах охлаждения с выдерживанием в индивидуальной холодильной камере в течение 60 минут (Таблица 2).

Проведенные испытания доказали, что при охлаждении полужидкой смазки до температуры, соответствующей нижней температуре диапазона применения, указанного в нормативно-технической документации, смазка приобретает реологические характеристики, позволяющие ликвидировать ее утечку и выброс из узла трения, что обеспечивает возможность проводить исследования низкотемпературных свойств полужидких смазок по значениям крутящих моментов.

Очищенный от консервационной смазки и высушенный шариковый подшипник устанавливают на плоской металлической подставке таким образом, чтобы вертикальная ось подшипника была перпендикулярна горизонтальной оси подставки, при этом была обеспечена возможность свободного съема подшипника, заполняют путем залива испытуемой полужидкой смазкой пространство между внутренней и внешней обоймами полужидкой смазкой в объеме не более 50 см3, и термостатируют вместе с модулем для удерживания подшипника в холодильной камере при температуре минус 30°С (для смазки ЦИАТИМ-208) и при температуре минус 65°С (для смазки Ресма-А) в течение 60 минут.

Климатическую камеру испытательного стенда охлаждают до температуры минус 30°С (минус 40°С, минус 50°С и минус 65°С для серии испытаний) для определения низкотемпературных свойств полужидкой смазки ЦИАТИМ-208 и до температуры минус 65°С для полужидкой смазки Ресма-А.

Охлажденный шариковый подшипник аккуратно снимают с металлической подставки, не допуская его проворачивания. Заправленный испытуемой полужидкой смазкой подшипник, вставляют в модуль, закрепляют охлажденным кольцом и охлажденными винтами. Открывают климатическую камеру и насаживают модуль с подшипником на испытательный вал. Устанавливают кольцевой ограничитель, фиксируя шайбой и гайкой.

Присоединяют к модулю шнур, ведущий к тензометрическому датчику, проворачивают испытательный вал до тех пор, пока не будет устранено провисание шнура.

Закрывают климатическую камеру, после чего снова охлаждают ее до температуры минус 30°С (минус 40°С, минус 50°С и минус 65°С) для определения низкотемпературных свойств полужидкой смазки ЦИАТИМ-208 и до температуры минус 65°С для определения низкотемпературных свойств полужидкой смазки Ресма-А и выдерживают в течение 120 минут, после чего включают электродвигатель, который проворачивает вал со скоростью 1,0±0,5 об/мин.

Момент страгивания подшипника качения (Мстр) оценивают как крутящий момент, приложенный к подшипнику, по показаниям, полученным с использованием тензометрического датчика. За значение Метр принимают максимальное значение крутящего момента (Мкр) за первые 10 секунд испытания. Далее продолжают вращение испытательного вала в течение 59 минут 50 секунд, поддерживая постоянную температуру испытания, снимая показания не реже одного раза в секунду. По прошествии указанного времени вычисляют среднее значение Мкр за все 60 минут испытания, которое принимается за значение показателя установившегося момента (Муст).

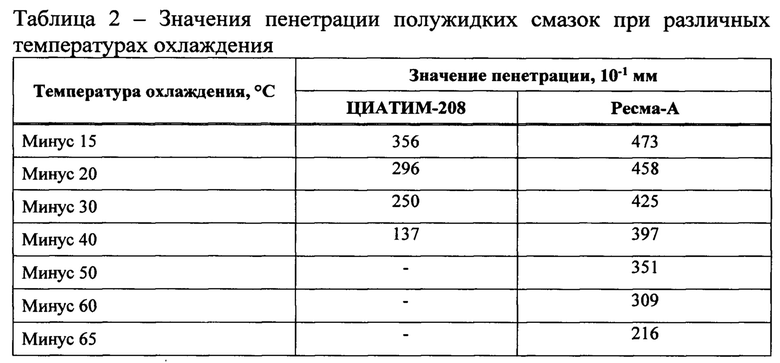

Полученные в ходе испытаний значения крутящих моментов (Мстр и Муст) для полужидких смазок ЦИАТИМ-208 и Ресма-А представлены в таблице 3.

Работоспособность морозостойкой полужидкой смазки Ресма-А при температуре минус 65°С подтверждена при проведении испытаний на установке для определения крутящего момента в шариковом подшипнике. Момент страгивания при испытаниях смазки Ресма-А составил 0,28 Н⋅м, установившийся момент - 0,04 Н⋅м. Так как полужидкая смазка ЦИАТИМ-208 применяется при температурах до минус 30°С, испытания проводились в диапазоне температур от минус 65°С до минус 30°С. При температуре минус 30°С момент страгивания составил 1,17 Н⋅м, установившийся момент - 0,12 Н⋅м, при минус 40°С - 2,55 Н⋅м и 1,25 Н⋅м соответственно, при минус 50°С - 2,73 Н⋅м, после чего произошел обрыв датчика усилия и проведение испытаний было прекращено, так как реологические характеристики смазки при этой температуре не обеспечивали возможность прокручивания подшипника. При испытаниях полужидкой редукторной смазки ЦИАТИМ-208 при температуре минус 65°С крутящий момент достиг значения 13,8 Н⋅м, после чего также произошел обрыв датчика усилия, что подтвердило неработоспособность смазки ЦИАТИМ-208 при указанных температурах.

Применение способа оценки низкотемпературных свойств полужидких смазок по значениям страгивающего и установившегося крутящих моментов позволяет оценить низкотемпературные свойства разрабатываемых и применяемых полужидких смазок в условиях, приближенных к условиям эксплуатации реальных узлов трения техники, а также определить минимальные допустимые температуры, при которых возможна эксплуатация полужидких смазок, без проведении предварительных операций по их разогреву.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ПЛАСТИЧНЫХ СМАЗОК ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2021 |

|

RU2763855C1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2837531C1 |

| Морозостойкая смазка | 2016 |

|

RU2622398C1 |

| МОРОЗОСТОЙКАЯ ПОЛУЖИДКАЯ СМАЗКА | 2021 |

|

RU2766584C1 |

| МОРОЗОСТОЙКАЯ ПОЛУЖИДКАЯ СМАЗКА | 2020 |

|

RU2748988C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ ТРИБОЛОГИЧЕСКИХ СВОЙСТВ СМАЗЫВАЮЩИХ МАТЕРИАЛОВ | 2020 |

|

RU2740874C1 |

| ПЛАСТИЧНАЯ СМАЗКА С ПОВЫШЕННОЙ РАБОТОСПОСОБНОСТЬЮ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2524691C2 |

| НИЗКОТЕМПЕРАТУРНАЯ ЭКОЛОГИЧНАЯ ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2713451C1 |

| БИТУМНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 1993 |

|

RU2036223C1 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

Изобретение относится к области исследования физико-химических и эксплуатационных свойств смазочных материалов, в частности к методам оценки низкотемпературных свойств полужидких смазок для тяжелонагруженных узлов трения с использованием модели подшипникового узла и может быть применено при разработке полужидких смазок для автомобильной и специальной техники, в том числе колесной и гусеничной, эксплуатируемой в коммунальном, строительном, нефтедобывающем и горном секторах, в промышленном оборудовании при экстремально низких температурах. Сущность: осуществляют заполнение подшипника испытуемой смазкой, размещают заполненный испытуемой смазкой подшипник в модуле для удерживания на приводном валу, который установлен внутри охлажденной до нижней температуры эксплуатации испытуемой смазки климатической камере, осуществляют термостатирование при этой температуре в течение 120 минут, приводят вал во вращение, фиксируя в первые 10 секунд максимальное сопротивление вращению подшипника, определяющее страгивающий крутящий момент, а установившийся крутящий момент определяют как среднее значение показателей тензодатчика, зафиксированных с определенной периодичностью за 60 минут. Для испытаний используют шариковый подшипник. Перед заполнением испытуемой смазкой подшипник фиксируют с возможностью свободного съема на горизонтальной плоской металлической подставке таким образом, чтобы ось вращения подшипника была перпендикулярна горизонтальной плоскости подставки. Заполняют подшипник анализируемой полужидкой смазкой, доводят в индивидуальной холодильной камере до температуры, при которой смазка достигает значения пенетрации, позволяющего ликвидировать ее утечку и выброс из узла трения, и выдерживают в течение 60 минут. Освобождают подшипник от горизонтальной металлической подставки и помещают его в модуль для удерживания на приводном валу, при этом установившийся крутящий момент определяют в течение 60 минут, снимая текущие показания с тензодатчика каждую секунду. Технический результат: расширение номенклатуры исследуемых и разрабатываемых смазок за счет исключения возможности изменения реологических характеристик полужидкой смазки в процессе работы узла трения. 3 табл.

Способ оценки низкотемпературных свойств полужидких смазок по значениям страгивающего и установившегося крутящих моментов, включающий подготовку к испытаниям подшипника, заполнение подшипника испытуемой смазкой, последующее размещение заполненного испытуемой смазкой подшипника в модуле для удерживания на приводном валу, который установлен внутри охлажденной до нижней температуры эксплуатации испытуемой смазки климатической камере, термостатирование при этой температуре в течение 120 минут, приведение вала во вращение с заданной скоростью и фиксирование в первые 10 секунд по показаниям тензодатчика максимального сопротивления вращению подшипника, определяющего страгивающий крутящий момент, а установившийся крутящий момент определяют как среднее значение показателей тензодатчика, зафиксированных с определенной периодичностью за 60 минут, отличающийся тем, что для испытаний используют шариковый подшипник, перед заполнением испытуемой смазкой подшипник фиксируют с возможностью свободного съема на горизонтальной плоской металлической подставке таким образом, чтобы ось вращения подшипника была перпендикулярна горизонтальной плоскости подставки, заполняют подшипник анализируемой полужидкой смазкой, доводят в индивидуальной холодильной камере до температуры, при которой смазка достигает значения пенетрации, позволяющего ликвидировать ее утечку и выброс из узла трения, и выдерживают в течение 60 минут, далее освобождают подшипник от горизонтальной металлической подставки и помещают его в модуль для удерживания на приводном валу, при этом установившийся крутящий момент определяют в течение 60 минут, снимая текущие показания с тензодатчика каждую секунду.

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ПЛАСТИЧНЫХ СМАЗОК ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2021 |

|

RU2763855C1 |

| Установка для испытания турбинных дисков на прочность | 1957 |

|

SU114558A1 |

| ОСЕСОЮЗНАЯ ГйТ*:Е|Т;^П„"'"^1!^М{'':«;гй.*'- ^^-' J-^ f- .;«'••- '• • -' < t >& ; • >& f - -•>&<..<ЕЧБЛИОТ^ | 0 |

|

SU308978A1 |

| CN 110595907 A, 20.12.2019. | |||

Авторы

Даты

2024-03-12—Публикация

2023-11-02—Подача