Уплотнение горловины оболочки из упругоэластичного материала устройства для подачи текучего материала относится к области машиностроения и может быть применено в приборах для герметизации различных эластичных тонкостенных камер, оболочек и т.п., работающих под действием давления рабочей среды.

При изучении справочно-информационных и патентных фондов были выделены наиболее близкие аналоги предлагаемого технического решения (Гольд Б.В. Конструирование и расчет автомобиля. Издание 2-е переработанное и дополненное. Машгиз, 1962 г., 463 с.).

Представлены устройства тормозных пневматических камер с эластичными диафрагмами, устройства пневматических баллонов подвесок автомобилей и т.п., работающих от действия давления сжатого воздуха низкого давления (6÷12)кгс/см2. Герметизация горловин диафрагм, баллонов и т.п. осуществляется за счет деформации (сжатия) фланцев, буртов, являющихся их продолжением. Недостатком уплотнения за счет сжатия эластичного материала, из которого выполнены указанные детали, является низкая его надежность, т.к. она зависит не только от упругих свойств материала, но и от прочности его при действии напряжении растяжения, особенно в условиях низких температур. Это ограничивает область применения таких уплотнений использованием низкого давления рабочей среды и требует армирования эластичного материала оболочек, диафрагм, баллонов различными тканями для увеличения их прочности при действии напряжения растяжения. Армирование эластичного материала ведет к усложнению технологии изготовления указанных изделий, увеличению толщины их стенок и, как следствие, к увеличению габаритных размеров устройств в целом, что и ограничивает область их применения.

Наиболее близким по технической сущности к заявляемому техническому решению является уплотнение горловины оболочки из упругоэластичного материала в устройстве для подачи текучего материала (патент RU №2334160, МПК9 F16N 7/30, публикация 20.09.2008, бюл. №26).

Представленное устройство, работающее с использованием давления газа, содержит корпус с выходным патрубком, камеру из эластичного материала, заполненную текучим материалом и размещенную в корпусе с возможностью образования между ними полости для газа. Камера выполнена в виде стакана с элементом Т-образной формы на внешней поверхности ее открытого торца, служащем для ее закрепления и герметизации, при этом внутренняя полость камеры соединена с выходным патрубком с возможностью выхода из нее текучего материала.

Техническое решение уплотнения (герметизации) камеры из эластичного материала в виде элемента Т-образной формы, примененное в данном устройстве, принято за прототип.

Недостатком такого уплотнения камеры является низкая его надежность при работе в условиях высокого давления газа и низких температур. Это объясняется тем, что в конструкции устройства изначально заложена вероятность разгерметизации и возможного разрушения камеры выполнением ее в виде стакана с расположением элемента уплотнения (герметизации) на внешней поверхности ее открытого торца. При воздействии высокого давления на внешнюю поверхность камеры оно сжимает (сплющивает) ее стенку к центральной оси и тем самым создает усилия, направленные на извлечение элемента уплотнения Т-образной формы из места его закрепления.

Силы, направленные на извлечение элемента уплотнения, создают не только напряжения растяжения в месте перехода стенки камеры в элемент уплотнения, но и способствуют снижению сил упругого напряжения сжатия материала камеры, которые и обеспечивают герметизацию элемента ее уплотнения при сборке. При низкой температуре материал камеры, а это в основном различные резиновые смеси, сжимается, снижает свою эластичность и упругость, а это влечет за собой вероятность возникновения разгерметизации и даже разрушение камеры при работе с высоким давлением газа, особенно при наличии даже небольших дефектов на стенке камеры в виде царапин и т.п.

Задачей предлагаемого технического решения является повышение надежности уплотнения горловины камеры (оболочки) из упруго-эластичного материала в устройстве для подачи текучего материала в условиях действия высокого давления рабочей среды (газа или незамерзающей жидкости) в любых климатических условиях.

При использовании заявляемого устройства достигается следующий технический результат:

- тонкостенная оболочка (δ=1,5 мм) с диаметром горловины 20,5 мм и диаметром оболочки 42 мм из маслобензостойкой резины при работе с давлением газа азота 180 кгс/см2 в интервале температур от -40°С до +50°С показала высокую надежность с текучим материалом различной консистенции с вязкостью 2,2…1500 мм2/с;

- нарушения герметичности и разрушений стенок горловины не наблюдалось.

Для решения поставленной задачи и достижения указанного технического результата в уплотнении горловины оболочки из упругоэластичного материала устройства для подачи текучего материала с использованием давления рабочей среды, включающем крышку с выходным патрубком, установленную герметично на корпусе устройства, оболочку с горловиной, на которой выполнен элемент ее уплотнения в виде кольцевого бурта, и полость для рабочей среды, изолированную от оболочки и корпуса устройства, согласно изобретению диаметр горловины оболочки выполнен меньше диаметра оболочки, а кольцевой бурт горловины расположен на внутренней поверхности ее стенки и соединен с ней перемычкой. Толщина перемычки как минимум равна толщине стенки горловины (над перемычкой). Между наружной поверхностью кольцевого бурта и внутренней поверхностью стенки горловины выполнен кольцеобразный паз, горловина оболочки посредством кольцевого бурта герметично закреплена на крышке при помощи обоймы с возможностью доступа рабочей среды к ее наружной поверхности, а на крышке и обойме имеются уступы, ограничивающие их взаимное перемещение. Торец стенки горловины изначально выступает над торцом кольцевого бурта. Торцевые поверхности проточки крышки и обоймы, контактирующие при сборке с торцевыми поверхностями кольцевого бурта горловины оболочки, выполнены с уклоном в сторону их общей центральной оси, образуя в сечении «ласточкин хвост» с основанием в сторону центральной оси.

Выполнение горловины оболочки диаметром, меньшим, чем диаметр тела оболочки, обеспечивает минимизацию возникновения напряжений растяжений в месте перехода стенки горловины в кольцевой бурт (элемент уплотнения горловины), так как действие давления рабочей среды на наружную поверхность оболочки направлено на радиальное сжатие ее (сплющивание) и сводит до минимума возможность возникновения сил, направленных на извлечение кольцевого бурта из места его закрепления, т.е. сил растяжения, что способствует снижению вероятности разрушения оболочки в этом месте.

Расположение кольцевого бурта на внутренней поверхности стенки горловины увеличивает площадь воздействия рабочей среды на наружную ее поверхность, что способствует увеличению силы прижатия стенки горловины к поверхности крышки и поверхности проточки обоймы, тем самым улучшается герметизация горловины, т.е. ее надежность.

Под действием высокого давления рабочей среды стенка горловины, контактирующая с поверхностями крышки и обоймы, благодаря своей эластичности плотно прижимается к ним и тем самым к уплотнению горловины, при сборке добавляется уплотнение от действия давления рабочей среды (эффект самоуплотнения манжет) при работе, что повышает надежность уплотнения узла герметизации даже при низкой температуре.

Кольцевой паз между внутренней поверхностью стенки горловины и кольцевым буртом обеспечивает не только размещение части объема тела кольцевого бурта, который вытесняется обоймой в пределах допустимой упругой деформации материала оболочки, но и освобождает перемычку от сил напряжения сжатия, которые испытывает кольцевой бурт.

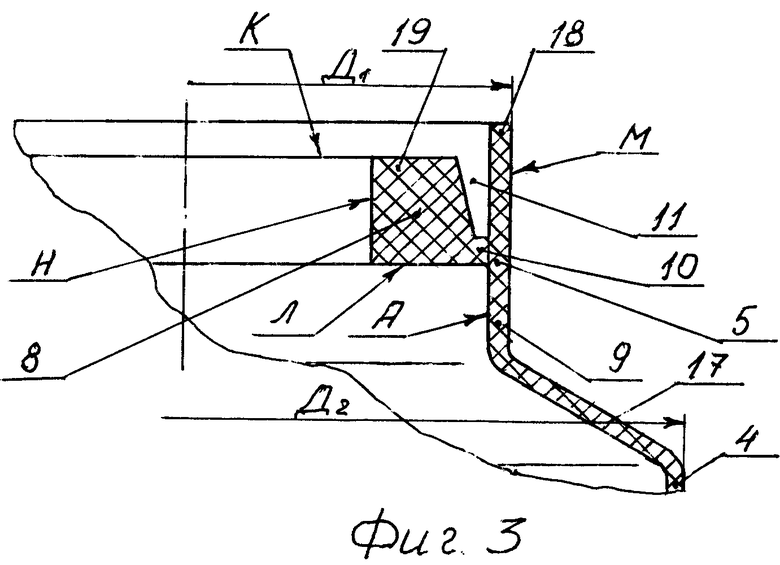

Выполнение торца стенки горловины (фиг.3), изначально (до сборки) выступающей над торцом кольцевого бурта, увеличивает площадь контакта стенки горловины с обоймой, что улучшает уплотнение узла герметизации (повышает его надежность).

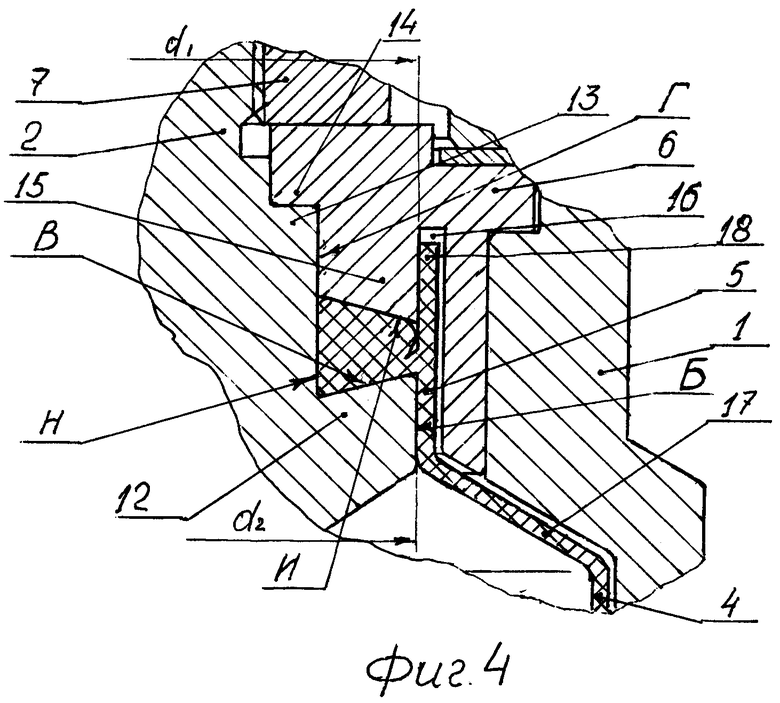

Выполнение торцевой поверхности крышки и обоймы (фиг.4), контактирующих с торцевыми поверхностями кольцевого бурта горловины оболочки с уклоном в сторону их общей оси, обеспечивает плотное прижатие не только торцевых поверхностей кольцевого бурта, но и внутренней поверхности горловины к поверхностям крышки и обоймы по всему периметру их контакта при сборке, что повышает герметичность уплотнения, тем самым повышая надежность узла в целом.

Заявляемая совокупность признаков технического решения уплотнения горловины оболочки из упругоэластичного материала обеспечивает высокую надежность уплотнения и минимизирует вероятность ее разрушения при работе с высоким давлением в любых климатических условиях.

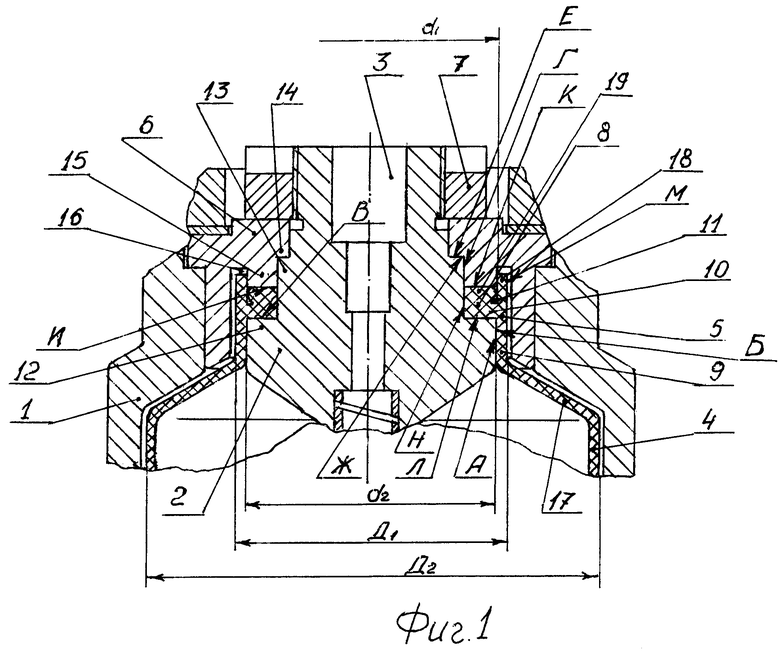

Сущность предлагаемого технического решения поясняется на чертежах, где

на фиг.1 изображено уплотнение горловины оболочки из упругоэластичного материала в устройстве для подачи текучего материала;

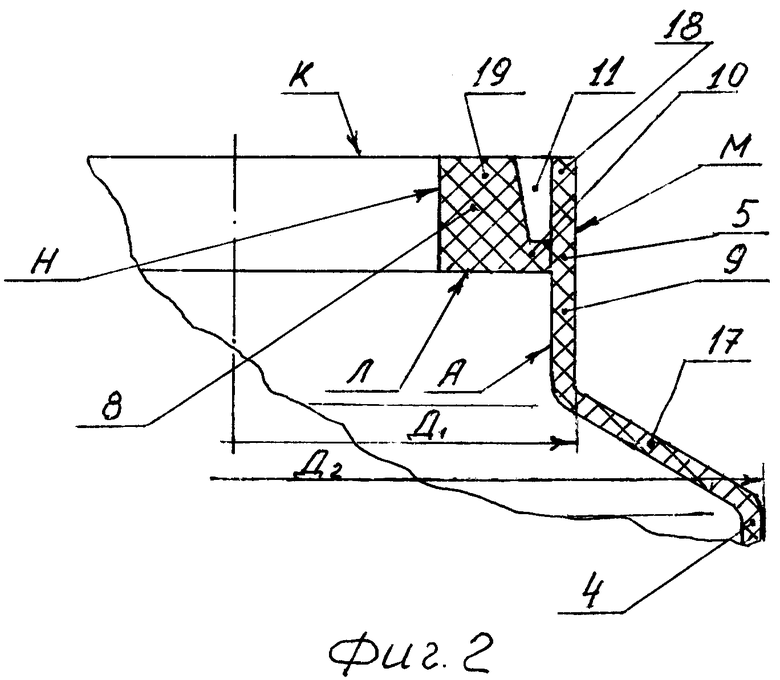

на фиг.2 - горловина оболочки с элементом ее герметизации (отдельный вид);

на фиг.3 - вариант исполнения элемента герметизации горловины (отдельный вид);

на фиг.4 - вариант исполнения уплотнения горловины оболочки в устройстве для подачи текучего материала;

Уплотнение горловины оболочки (фиг.1, фиг.4) из упругоэластичного материала в устройстве для подачи текучего материала включает корпус 1 устройства, крышку 2 с выходным патрубком 3, оболочку 4 с горловиной 5, которая закреплена на крышке 2 обоймой 6 при помощи гайки 7 и заполнена текучим материалом с возможностью выхода последнего в выходной патрубок 3 крышки 2. Горловина 5 выполнена диаметром Д1, меньшим чем диаметр Д2 оболочки 4. На внутренней поверхности А горловины 5 расположен кольцевой бурт 8, соединенный с ее стенкой 9 посредством перемычки 10, причем между стенкой 9 и кольцевым буртом 8 образован кольцевой паз 11.

На наружной поверхности Б крышки 2, на которой с натягом своей внутренней поверхностью стенки 9 установлена горловина 5 оболочки 4, выполнен кольцевой уступ 12 с торцевой поверхностью В. На установочной поверхности Г для обоймы 6 выполнен кольцевой уступ 13, контактирующий своей торцевой поверхностью Е с торцевой поверхностью Ж кольцевого выступа 14 обоймы 6, которая имеет выступ 15, который своей торцевой поверхностью И контактирует с торцевой поверхностью К кольцевого бурта 8, торцевая поверхность Л которого в свою очередь контактирует с торцевой поверхностью В уступа 12.

На обойме 6 выполнена кольцевая проточка 16 диаметром d1, который равен диаметру d2 наружной поверхности Б крышки 2, а глубина и ширина проточки 16 обеспечивает свободный доступ рабочей среды к наружной поверхности М стенки 9 горловины 5 оболочки 4 при сжатом состоянии кольцевого бурта 8 горловины 5. Сжатие кольцевого бурта 8 горловины 5 оболочки 4 между торцевой поверхностью В уступа 12 крышки 2 и торцевой поверхностью И выступа 15 обоймы 6 осуществляется за счет перемещения обоймы 6 по установочной поверхности Г крышки 2 с помощью гайки 7 до упора обоймы 6 торцевой поверхностью Ж выступа 14 в торцевую поверхность Е уступа 13 крышки 2.

Стенка 9 горловины 5 соединена со стенкой оболочки 4 переходным элементом 17, имеющем толщину стенки, равную толщине стенки горловины 5 и толщине стенки оболочки 4, т.е. все эти составные части оболочки являются продолжением друг друга, соединяясь плавно с радиусом скругления, как минимум равным толщине их стенок.

В частном случае исполнения (фиг.3) торец 18 стенки 9 горловины 5 изначально выполнен выступающим над торцом 19 кольцевого бурта 8 горловины 5.

В частном случае исполнения (фиг.4) торцевая поверхность В уступа 12 крышки 2 и торцевая поверхность И выступа 15 обоймы 6 выполнены с уклоном в сторону их общей оси, образуя в сечении «ласточкин хвост» с основанием в сторону центральной оси.

Сборка узла уплотнения горловины оболочки из упруго-эластичного материала (фиг.1, фиг.4) производится следующим образом.

Горловина 5 оболочки 4 с предварительным натягом своей внутренней поверхностью А надевается на наружную поверхность Б крышки 2 с упором торцевой поверхности Л кольцевого бурта 8 в торцевую поверхность В кольцевого уступа 12. Обойма 6 надевается на установочную поверхность Г крышки 2 с упором торцевой поверхности И выступа 15 обоймы 6 в торцевую поверхность К кольцевого бурта 8. При помощи гайки 7 обойма 6 перемещается до упора торцевой поверхности Ж выступа 14 в торцевую поверхность Е уступа 13 и фиксируется в таком положении, при этом внутренняя поверхность А горловины 5 с натягом контактирует с поверхностью диаметра d1 проточки 16 обоймы 6. При перемещении обоймы 6 по установочной поверхности Г крышки 2 кольцевой бурт 8 упруго деформируется, заполняет пространство кольцевого паза 11 частью своего деформированного объема и плотно прилегает к торцевой поверхности В кольцевого уступа 12 крышки 2 и к торцевой поверхности И выступа 15 обоймы 6, тем самым герметизирует узел уплотнения горловины оболочки. Герметизация обеспечивается силой упругой деформации кольцевого бурта 8 в пределах допустимой упругой деформации его материала, которая ограничивается величиной перемещения обоймы 6 по крышке 2, наличием кольцевого уступа 13 на крышке 2.

Крышка 2 и закрепленная на ней оболочка 4 с горловиной 5 при помощи обоймы 6 герметично устанавливается на корпусе 1 (на чертеже не показано). После сборки внутренняя полость оболочки заполняется текучим материалом через выходной патрубок 3 крышки 2.

Уплотнение горловины оболочки из упругоэластичного материала для подачи текучего материала работает следующим образом.

Под воздействием давления рабочей среды, поступающей в полость между корпусом 1 и оболочкой 4, последняя сжимается (сплющивается), вытесняя текучий материал в выходной патрубок 3 крышки 2, при этом в виду наличия разности размеров между диаметром Д2 оболочки 4 и диаметром Д1 ее горловины 5 стенка оболочки 4 совместно со стенкой переходного элемента 17 свободно складывается в фигуру типа ромашки, а места перехода стенки горловины 5 в перемычку 10 практически не испытывают воздействия сил растяжения, направленных на извлечение кольцевого бурта 8 из места его закрепления на крышке 2. Причем свободный доступ рабочей среды к наружной поверхности стенки горловины 5 под высоким давлением, особенно при сильном сопротивлении текучего материала большой вязкости и отсутствия сил растяжения в ней, обеспечивает плотное прижатие поверхности А последней по всему периметру ее контакта к поверхности Б крышки 2 и к поверхности диаметра d1 проточки 16 обоймы 6, т.е. используется эффект самоуплотнения эластичной стенки 9 горловины 5 (по типу самоуплотнения эластичных манжет), тем самым к предварительному уплотнению горловины 5, созданному упругой деформацией при сборке, добавляется уплотнение от сил самоуплотнения при работе, что повышает надежность герметизации горловины в целом и минимизируется вероятность ее разрушения при наличии дефектов в виде царапин в условиях низких температур.

При работе в условиях низких температур эластичный материал сжимается, что способствует повышению уплотнения мест контакта поверхности Б крышки 2 и поверхности диаметра d1 обоймы 6 с внутренней поверхностью А горловины 5, а также установочной поверхности Г крышки 2 с внутренней поверхностью Н кольцевого бурта 8 горловины 5. В частном случае исполнения (фиг.3, фиг.4) торец стенки 9 горловины 5 оболочки 4 изначально выполнен выступающим над торцом кольцевого бурта 8. Это увеличивает площадь контакта внутренней поверхности А стенки 9 горловины 5 с поверхностью диаметра d1 проточки 16 обоймы 6, что также способствует увеличению уплотнения стенки 9 горловины 5 при работе с высоким давлением рабочей среды и низких температурах, тем самым повышает надежность узла герметизации горловины 5. В частном случае исполнения торцевая поверхность В уступа 12 крышки 2 и торцевая поверхность И выступа 15 обоймы 6, выполненные с уклоном в сторону их общей оси, образуя в сечении «ласточкин хвост», способствуют более эффективной реализации эффекта самоуплотнения горловины при работе, обеспечивая более плотное прижатие стенки 9 горловины 5 к крышке 2 при сборке.

Работоспособность предлагаемого технического решения была проверена при отработке устройства путем подачи рабочей среды (газа азота) высокого давления в условиях как положительных, так и отрицательных температур. Нарушений герметизации и разрушений целостности горловины оболочки из упругоэластичного материала (резины) не наблюдалось.

Результаты отработки уплотнения (фиг.1), выполненного согласно предлагаемому техническому решению, показали высокую его надежность при работе с применением газа азота высокого давления (180 кгс/см2) в различных климатических условиях (-40°С - +50°С) и могут быть рекомендованы для применения его в различных устройствах, использующих давление рабочей среды (газа или незамерзающих жидкостей) для деформации (сжатия) упругоэластичных оболочек, камер и т.п. при транспортировке текучего материала в любых климатических условиях даже без армирования эластичного материала различными тканями для повышения его прочности. Причем при определенном соотношении диаметров оболочки и ее горловины согласно предлагаемому техническому решению уплотнения горловины оболочки из упругоэластичного материала возможна реализация полного отсутствия действия сил растяжения на горловину при работе с давлением рабочей среды, сжимающей оболочку для вытеснения текучего материала, что позволяет минимизировать габаритные размеры и вес устройства. Уплотнение горловины оболочки по предлагаемому техническому решению можно использовать для оболочек, имеющих две горловины, идентичных по конструкции, что упростит технологию изготовления оболочек различной длины и конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ГЕРМЕТИЗАЦИИ ОБОЛОЧКИ ИЗ УПРУГОЭЛАСТИЧНОГО МАТЕРИАЛА | 2011 |

|

RU2465501C1 |

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2641146C2 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ПАТРУБКА ВНУТРЕННЕЙ ОБОЛОЧКИ В ГОРЛОВИНЕ СОСУДА ВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2150634C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ПАТРУБКА | 2000 |

|

RU2177583C1 |

| КЕРНОПРИЕМНОЕ УСТРОЙСТВО | 1999 |

|

RU2160820C2 |

| ДРОССЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2027934C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЯ В ТРУБЕ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 1998 |

|

RU2148481C1 |

| КОНЦЕВАЯ ЗАДЕЛКА РУКАВОВ | 1991 |

|

RU2020361C1 |

| Клапанное устройство из эластичного материала | 2015 |

|

RU2624389C2 |

| СЕЙСМИЧЕСКИЙ ПНЕВМОИЗЛУЧАТЕЛЬ | 2001 |

|

RU2204845C1 |

Изобретение относится к области машиностроения и может быть использовано для герметизации различных эластичных тонкостенных камер, оболочек, работающих под действием давления рабочей среды. Уплотнение горловины оболочки из упругоэластичного материала включает крышку с выходным патрубком, установленную герметично на корпусе устройства, оболочку с горловиной, на которой выполнен элемент ее уплотнения в виде кольцевого бурта, и полость для рабочей среды, изолированную от оболочки и корпуса устройства. Диаметр горловины оболочки меньше диаметра оболочки, а кольцевой бурт горловины расположен на внутренней поверхности ее стенки и соединен с ней перемычкой. Толщина перемычки как минимум равна толщине стенки горловины. Между наружной поверхностью кольцевого бурта и внутренней поверхностью стенки горловины выполнен кольцеобразный паз. Горловина оболочки посредством кольцевого бурта герметично закреплена на крышке при помощи обоймы с возможностью доступа рабочей среды к ее наружной поверхности, а на крышке и обойме имеются уступы, ограничивающие их взаимное перемещение. Изобретение повышает надежность устройства. 2 з.п. ф-лы, 4 ил.

1. Уплотнение горловины оболочки из упруго-эластичного материала устройства для подачи текущего материала с использованием давления рабочей среды, включающее крышку с выходным патрубком, установленную герметично на корпусе устройства, оболочку с горловиной, на которой выполнен элемент ее уплотнения в виде кольцевого бурта, и полость для рабочей среды, изолированную от оболочки и корпуса устройства, отличающееся тем, что диаметр горловины оболочки меньше диаметра оболочки, а кольцевой бурт горловины расположен на внутренней поверхности ее стенки и соединен с ней перемычкой, толщина которой, как минимум, равна толщине стенки горловины, между наружной поверхностью кольцевого бурта и внутренней поверхностью стенки горловины выполнен кольцеобразный паз, горловина оболочки посредством кольцевого бурта герметично закреплена на крышке при помощи обоймы с возможностью доступа рабочей среды к ее наружной поверхности, а на крышке и обойме имеются уступы, ограничивающие их взаимное перемещение.

2. Уплотнение по п.1, отличающееся тем, что торец стенки горловины изначально выступает над торцом кольцевого бурта.

3. Уплотнение п.1, отличающееся тем, что торцевая поверхность проточки крышки и торцевая поверхность проточки обоймы, контактирующие с торцевыми поверхностями кольцевого бурта горловины оболочки, выполнены с уклоном в сторону их общей центральной оси.

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТЕКУЧЕЙ РАБОЧЕЙ СРЕДЫ | 2007 |

|

RU2334160C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ КОНСИСТЕНТНОЙ СМАЗКИ | 1999 |

|

RU2169879C2 |

| DE 3718357 C1, 17.11.1988 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| US 3724601 A, 03.04.1973 | |||

| Устройство для подачи текучего материала | 2002 |

|

RU2223441C2 |

Авторы

Даты

2012-03-10—Публикация

2010-12-13—Подача