Техническое решение относится к запорным клапанным устройствам, преимущественно применяемым в испытательной технике для перераспределения потоков жидкости в изделиях с цилиндрической поверхностью, где перекрытие каналов достигается за счет поджатия эластичных уплотнений рабочим давлением жидкости и может быть использовано в проливочных стендах двухкомпонентных форсунок для жидкостных ракетных двигателей, а также в гидравлических системах различного назначения, где требуется перераспределение потоков жидкости.

Известна уплотнительная манжета для герметизации обсадной трубы с целью ее гидравлических испытаний на прочность 1. Патент RU 2518778 С1, 10.06.2014, МПК G01 3/08, F16J 15/32 [1]. Манжета выполнена из упругого эластичного материала (резины или полиуретана) в виде цилиндрического «стакана» с расположенным в центре днища отверстием для подвода рабочей жидкости. Цилиндрическую часть манжеты с расположенным на внешней стороне выступом треугольного сечения заводят внутрь конца обсадной трубы с натягом, который обеспечивается за счет упругости материала и превышения диаметра кромки выступа над внутренним диаметром трубы. Затем на конец обсадной трубы устанавливают крепежные элементы с металлической заглушкой.

После завершения установки металлической заглушки внутреннюю полость обсадной трубы заполняют водой с удалением воздуха, а затем во внутренней полости обсадной трубы посредством мультипликатора поднимают избыточное давление до заданной величины, при этом происходит поджатие манжеты как по цилиндрической поверхности с выступом треугольного сечения, так и по днищу манжеты.

Недостатком приведенной конструкции манжеты является низкая надежность обеспечения герметичности, т.к. наличие отверстия в днище манжеты ведет к неравномерному и неполному поджатию зоны отверстия к уплотняемой поверхности днища металлической заглушки в процессе ее монтажа, что не позволяет создать предварительное контактное давление в зоне отверстия на днище манжеты, из-за чего невозможно получить эффект самоуплотнения и поэтому через уплотнение может происходить утечка жидкости из обсадной трубы, и соответственно в обсадной трубе будет происходить падение давления. Процедура поиска места утечки и устранения негерметичности в этом случае является трудоемкой и затратной.

Наиболее близким к предлагаемому техническому решению является клапанное устройство, см. рис. 7.10, е из кн. Кондаков Л.А., Голубев А.И., Гордеев В.В. и др. Уплотнения и уплотнительная техника. М.: Машиностроение, 1994. - 448 с. [2], которое включает в себя шток с тарелью и эластичное уплотнение с каналами для прохода жидкостной среды, при подаче которой под рабочим давлением в каналы уплотнения происходит поджатие уплотнения к седлу клапана, т.е. обеспечивается самоуплотнение.

К недостаткам известной конструкции клапанного устройства можно отнести то, что для получения эффекта самоуплотнения необходимо посредством пружины через тарель со штоком произвести механическое поджатие уплотнения к седлу до полного соприкосновения уплотнения с уплотняемой поверхностью седла и последующего создания в зоне соприкосновения предварительного контактного давления. Конструкция такого устройства имеет низкую надежность в обеспечении герметизации полостей из-за негарантированного создания предварительного контактного давления по всей уплотняемой поверхности со сложной фасонной поверхностью собственно уплотнения с тарелью клапана. Кроме того, конструкция такого устройства является сложной в изготовлении и к тому же имеет большие габариты, что затрудняет ее применение для автономного испытания малогабаритных гидравлических устройств, например, двухкомпонентных форсунок для жидкостного ракетного двигателя малой тяги (ЖРДМТ).

Задачей предлагаемого технического решения является повышение надежности герметизации испытываемого или эксплуатируемого объекта, снижение затрат на изготовление клапанного устройства, обеспечение быстродействия при монтаже.

Поставленная задача решается тем, что в клапанном устройстве из эластичного материала со сквозным отверстием для протока рабочей жидкости, прижимаемого давлением рабочей жидкости к уплотняемой поверхности, с геометрическими характеристиками и упругими свойствами материала, обеспечивающими предварительное контактное давление с уплотняемой поверхностью согласно изобретению предлагается следующее:

- клапанное устройство выполнено в виде цилиндрического кольца прямоугольного сечения;

- по нормали к поверхности цилиндрического кольца прямоугольного сечения выполнено сквозное отверстие для протока жидкости;

- с торцами цилиндрического кольца с прямоугольным сечением через кольцевые перемычки осесимметрично соединены по боковой поверхности кольца круглого сечения.

Дополнительно в канале протока рабочей жидкости в цилиндрическом кольце прямоугольного сечения установлена дроссельная шайба с калиброванным отверстием, имитирующая гидравлическое сопротивление тракта подачи рабочей жидкости.

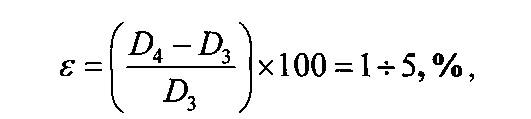

Сущность предложенного технического решения поясняется чертежами, приведенными на фиг. 1 - 5.

На фиг. 1 представлено клапанное устройство 1 из эластичного материала (резины), включающее в себя:

Б - цилиндрическое кольцо прямоугольного сечения шириной L2 и высотой Н, в центре которого (на расстоянии L2/2 от торца кольца) для протока рабочей жидкости имеется сквозное отверстие диаметром D2, выполненное по нормали к поверхности кольца (см. выносной элемент А).

Г - кольцо круглого сечения диаметром D1, при этом D1=H (см. выносной элемент А).

В - кольцевые перемычки, которыми соосно соединены торцы кольца Б с боковыми поверхностями колец Г круглого сечения (см. выносной элемент А).

Клапанное устройство 1 при монтаже имеет две степени свободы на перемещение вдоль оси цилиндрической уплотняемой поверхности и вращение вокруг оси для позиционирования отверстия протока жидкости в кольце Б с входами каналов в цилиндрической уплотняемой поверхности.

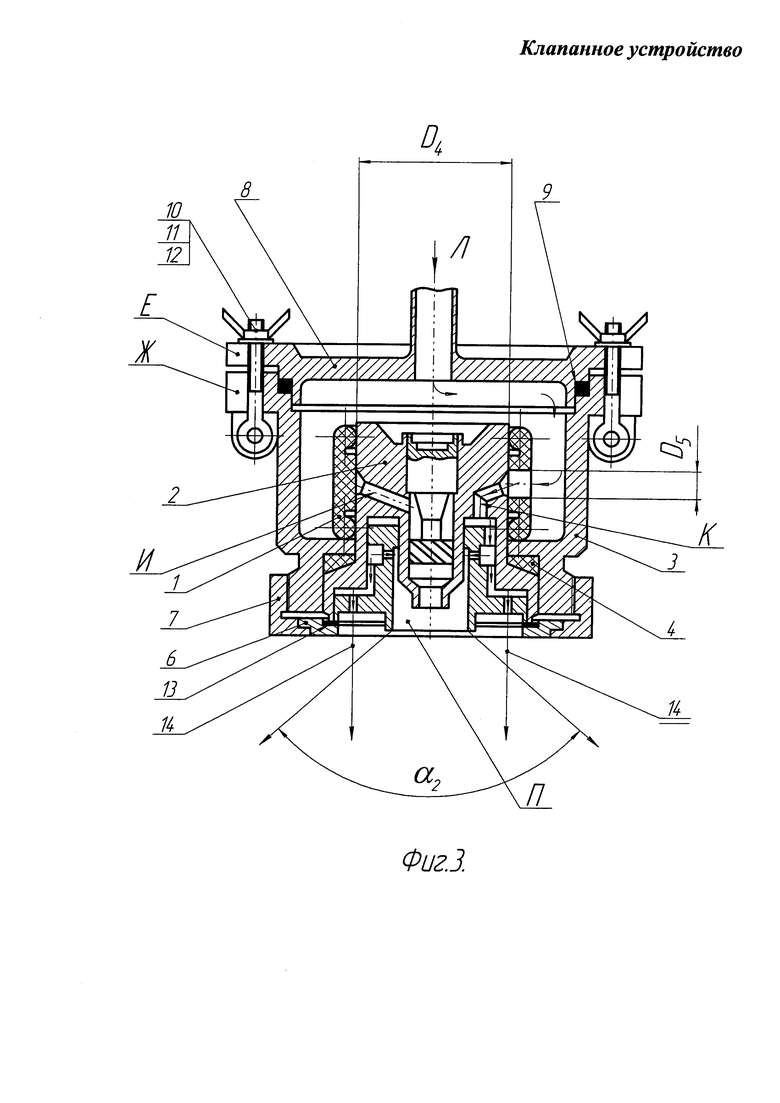

Внутренний диаметр клапанного устройства определяют исходя из рекомендуемой величины относительной деформации 6, обеспечивающей предварительное контактное давление между поверхностью эластичного клапанного устройства и цилиндрической поверхностью объекта уплотнения, что является одним из главных условий обеспечения самоуплотнения при подаче избыточного рабочего давления жидкости в уплотняемую полость [2]:

где D3 - внутренний диаметр колец клапанного устройства до их установки на цилиндрическую уплотняемую поверхность;

D4 - внутренний диаметр колец клапанного устройства после его растяжения при установке на цилиндрической поверхности и фактически равный диаметру уплотняемой цилиндрической поверхности.

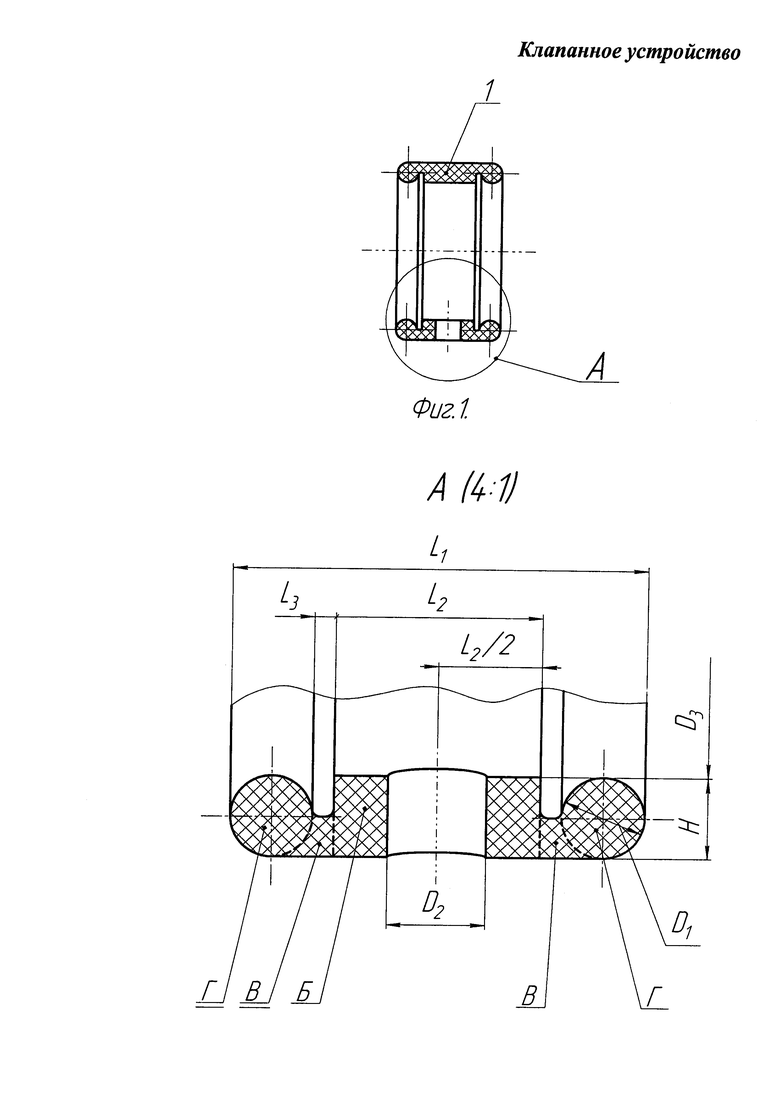

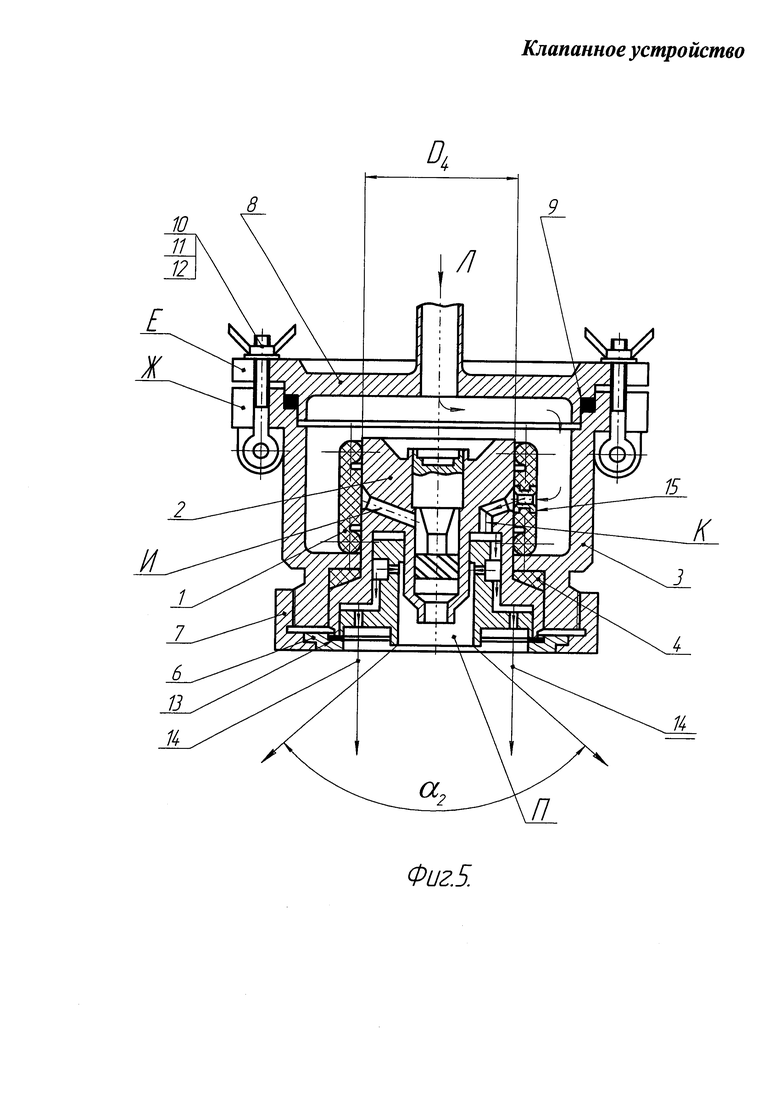

На фиг. 2 приведена камера для испытания неравномерности распыла горючего двухкомпонентной соосной центробежной форсункой с внешним смешением для ЖРДМТ Патент RU 2436989 С2, 20.12.2011, МПК F02K 9/52 [3], включающая в себя следующие позиции: 1 - клапанное устройство со сквозным отверстием для протока жидкости, имеющее конечный размер его диаметра D5 после подачи в полость испытательной камеры под рабочим давлением воды, имитирующей подачу горючего в ЖРДМТ, и соответственно обжатия клапанного устройства. 2 - форсунка двухкомпонентная соосная центробежная с внешним смешением в сборе (объект испытания). 3 - корпус испытательной камеры. 4, 5, 9 - прокладки из эластичного материала (резины). 6 - кольцо упорное. 7 - гайка накидная. 8 - крышка испытательной камеры. 10-12 крепежные детали (10 - болт откидной; 11 - гайка-барашек; 12 - шайба). И - канал подачи горючего в центробежную форсунку с закруткой потока шнеком. К - канал подачи окислителя в тангенциальную открытую центробежную форсунку и также в струйные форсунки, который закрыт внутренней поверхностью клапанного устройства I. Е и Ж - пазы под болты откидные 10 во фланцах корпуса и крышки испытательной камеры. Л - направление потока жидкости на входе в испытательную камеру. М - форсунка горючего центробежная с закруткой потока шнеком с углом распыла α1.

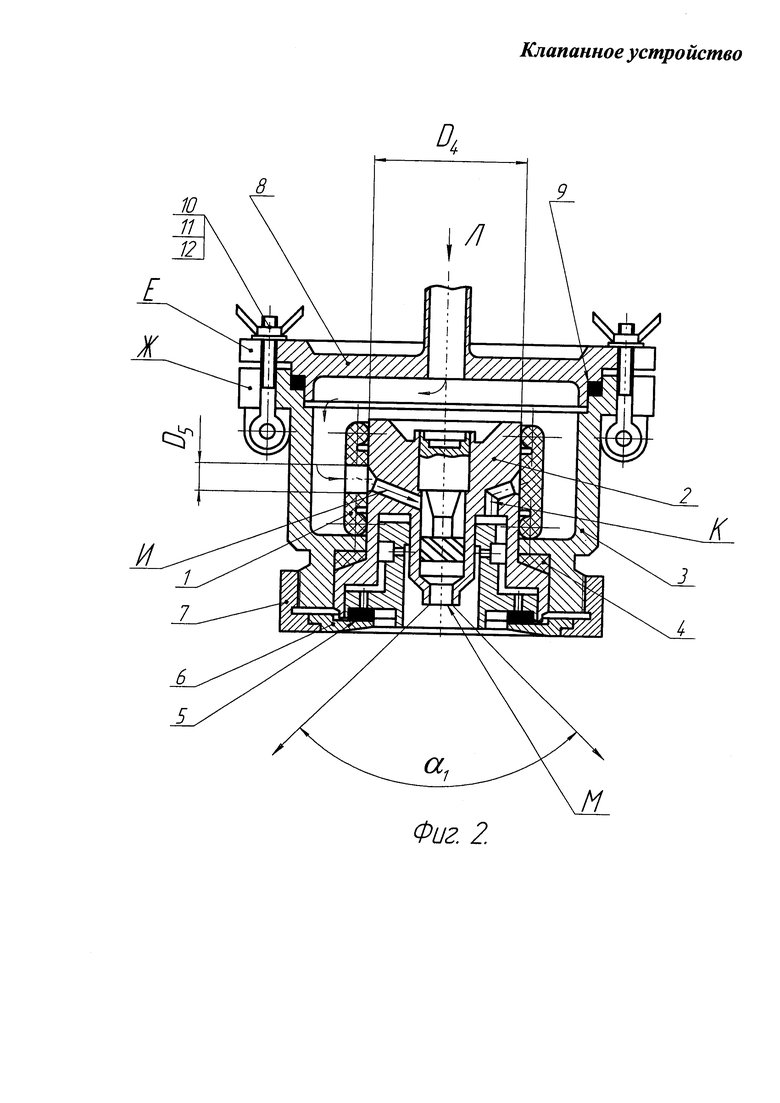

На фиг. 3 приведена камера для испытания неравномерности распыла окислителя двухкомпонентной сосной центробежной форсункой с внешним смешением для ЖРДМТ [3], включающая в себя следующие позиции:

1 - клапанное устройство со сквозным отверстием для протока жидкости, имеющее конечный размер его диаметра D5 после подачи в полость испытательной камеры под рабочим давлением воды, имитирующей подачу окислителя в ЖРДМТ, и соответственно обжатия клапанного устройства.

2 - форсунка двухкомпонентная соосная центробежная с внешним смешением в сборе (объект испытания). 3 - корпус испытательной камеры. 4, 9 - прокладки из эластичного материала (резины). 6 - кольцо упорное. 7 - гайка накидная. 8 - крышка камеры. 10-12 крепежные детали (10 - болт откидной; 11 - гайка-барашек; 12 - шайба). 13 - прокладка из фторопласта. 14 - струи свободного истечения из струйных форсунок окислителя. И - канал подачи горючего в центробежную форсунку с закруткой потока шнеком, который закрыт внутренней поверхностью клапанного устройства 1.

К - канал подачи окислителя в тангенциальную открытую центробежную и струйные форсунки. Е и Ж - пазы под болты откидные 10 во фланцах корпуса и крышки камеры. Л - направление потока жидкости на входе в испытательную камеру. П - форсунка окислителя тангенциальная открытая центробежная с углом распыла окислителя α2.

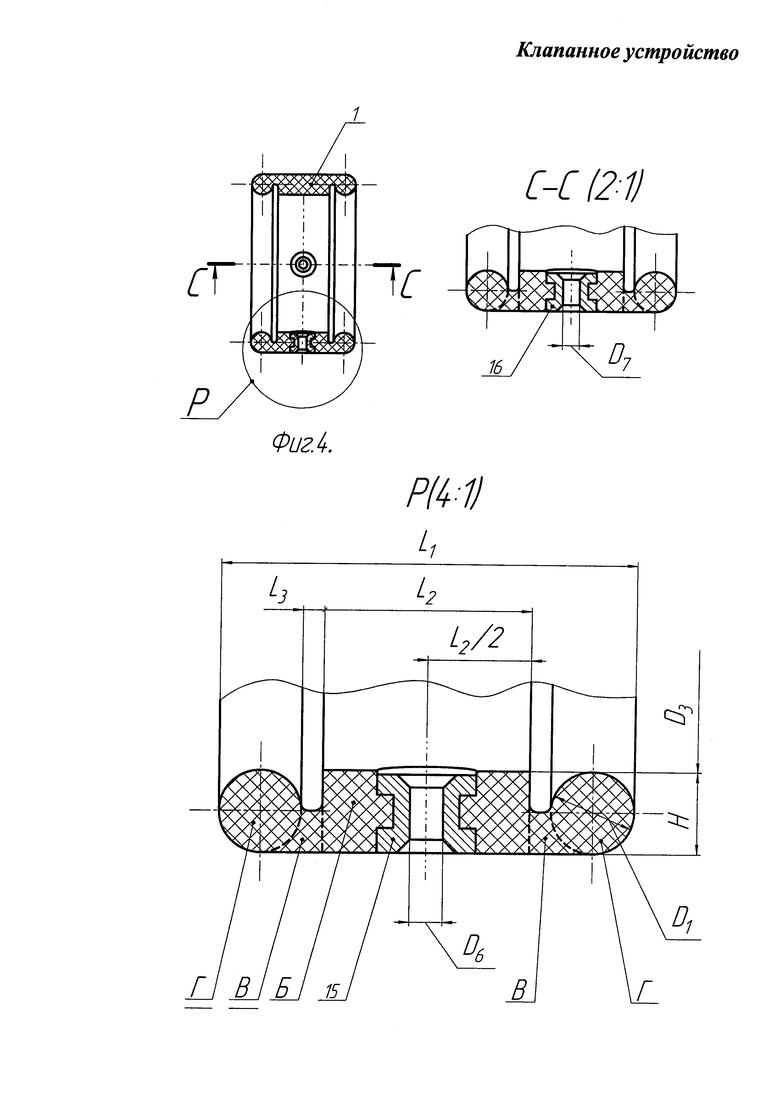

На фиг. 4 приведено клапанное устройство 1 из эластичного материала (резины), включающее в себя:

Б - кольцо цилиндрическое прямоугольного сечения шириной L2 и высотой Н (см. выносной элемент Р).

Г - кольца круглого сечения диаметром D1, при этом D1=Н (см. выносной элемент Р).

В - кольцевые перемычки, которыми соосно соединены торцы кольца Б с боковыми поверхностями колец круглого сечения Г (см. выносной элемент Р).

15 - шайба дроссельная с калиброванным отверстием диаметром D6 для протока рабочей жидкости, установленная симметрично в кольце Б (на расстоянии L2/2 от торца кольца Б) (см. выносной элемент Р).

Дроссельная шайба 15 имитирует гидравлическое сопротивление тракта окислителя.

16 - шайба дроссельная с калиброванным отверстием диаметром D7, см. разрез С-С, для протока рабочей жидкости, установленная симметрично в кольце Б (на расстоянии L2/2 от торца кольца Б). Дроссельная шайба 16 имитирует гидравлическое сопротивление тракта горючего.

Клапанное устройство 1 при монтаже имеет две степени свободы на перемещение вдоль оси цилиндрической уплотняемой поверхности и вращение вокруг оси для позиционирования отверстий протока жидкости в дроссельных шайбах со входами каналов в цилиндрической уплотняемой поверхности.

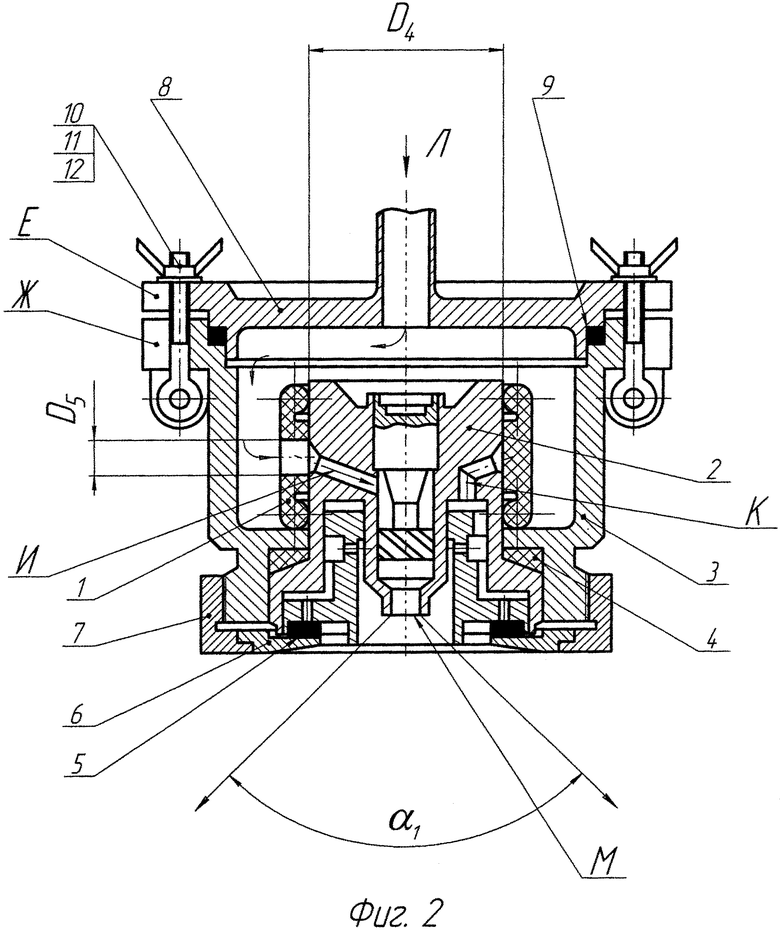

На фиг. 5 приведена камера для испытания неравномерности распыла окислителя двухкомпонентной соосной центробежной форсункой с внешним смешением для ЖРДМТ [3], включающая в себя следующие позиции: 1 - клапанное устройство с задействованной в данном примере шайбой дроссельной 15 с калиброванным отверстием диаметром D6 для протока рабочей жидкости. 2 - форсунка двухкомпонентная соосная центробежная с внешним смешением в сборе (объект испытания). 3 - корпус испытательной камеры. 4, 9 - прокладки из эластичного материала (резины). 6 - кольцо упорное. 7 - гайка накидная. 8 - крышка испытательной камеры. 10-12 - крепежные детали (10 - болт откидной; 11 - гайка-барашек; 12 - шайба). 13 - прокладка из фторопласта. 14 - струи свободного истечения из струйных форсунок окислителя. И - канал подачи горючего в центробежную форсунку с закруткой потока шнеком, который закрыт внутренней поверхностью клапанного устройства 1. К - канал подачи окислителя в тангенциальную открытую центробежную и струйные форсунки. Е и Ж - пазы под болты откидные 10 во фланцах корпуса и крышки камеры. Л - направление потока жидкости на входе в испытательную камеру. П - форсунка окислителя тангенциальная открытая центробежная с углом распыла окислителя α2.

В данном примере дроссельная шайба 15 имитирует гидросопротивление тракта окислителя в ЖРДМТ до входа в канал К форсунки 2.

Клапанное устройство используют следующим образом.

Монтаж клапанного устройства для испытаний неравномерности распыла центробежной форсунки горючего.

Монтаж форсунки двухкомпонентной соосной центробежной с внешним смешением 2 в испытательной камере для проливки тракта горючего и определения неравномерности распыла на центробежной форсунке горючего М (см. фиг. 2), выполняют в следующей последовательности. Прокладку 4 надевают на форсунку 2 и сдвигают ее до упора по цилиндрической поверхности диаметром D4. Затем форсунку 2 с установленной прокладкой 4 вставляют до упора в корпус испытательной камеры 3 и поджимают форсунку 2 к корпусу 3 накидной гайкой 7 через прокладку 4, прокладку 5 для перекрытия выходных каналов в струйных форсунках и упорное кольцо 6. Затем на форсунку по цилиндрической поверхности диаметром D4 надвигают с натягом клапанное устройство 1, при этом отверстие клапанного устройства совмещают со входом канала И путем перемещения клапанного устройства вдоль оси форсунки до упора в поверхность корпуса испытательной камеры 3 и поворота клапанного устройства вокруг оси форсунки 2 по цилиндрической поверхности диаметром D4 до совпадения риски на форсунке с контрольной полосой на клапанном устройстве (не показано). При этом клапанное устройство 1 закрывает в форсунке канал К частью своей внутренней поверхности. Внутренняя поверхность клапанного устройства 1, т.е. внутренняя поверхность кольца Б и колец Г, см. фиг. 1, за счет растяжения на цилиндрической поверхности форсунки диаметром D4 создает надежное начальное контактное давление, необходимое для последующей реализации эффекта самоуплотнения после подачи в испытательную камеру рабочей жидкости под давлением.

Затем на поверхность кольцевой ступени фланца корпуса испытательной камеры 3 устанавливают прокладку 9 и поджимают ее в соединении типа «замок» ответной ступенью фланца крышки 8 посредством крепежа 10-12. На этом монтаж клапанного устройства 1 с двухкомпонентной форсункой 2 в испытательной камере для проливки тракта горючего и проведения определения неравномерности распыла центробежной форсунки горючего М завершен.

Затем испытательную камеру с установленным клапанным устройством 1 на форсунке 2 монтируют на проливочном стенде с многосекционным улавливающим устройством, которое оснащено секциями в количестве 36 штук, соединенных с отдельными мерными емкостями, в которые дискретно собирают распыл воды с форсунки горючего М и затем оценивают неравномерность распыла горючего (в примере указанное устройство не приведено).

Испытание на неравномерность распыла центробежной форсунки горючего с применением клапанного устройства

В собранную испытательную камеру подают воду, см. направление потока жидкости по стрелке Л под избыточным давлением 0,6 МПа (с учетом истечения воды из форсунки в атмосферу эта величина также является перепадом давления на центробежной форсунке горючего с закруткой потока шнеком, значение которого в данном примере выбрано по рекомендациям [4], стр. 110), вследствие чего происходит поджатие клапанного устройства 1 к цилиндрической поверхности форсунки диаметром D4, чем обеспечивается герметичность, т.е. проявляется эффект самоуплотнения. Отверстие диаметром D2 в клапанном устройстве (см. фиг. 1), под действием сил растяжения, возникающих после завершения монтажа для обеспечения предварительного контактного давление между поверхностью эластичного клапанного устройства и цилиндрической поверхностью объекта уплотнения, а затем при воздействии избыточного давления жидкости деформируется и несколько уменьшается до эффективного диаметра D5, т.е. D5<D2, при этом отверстие входного канала И в форсунку не перекрывается (см. фиг. 2).

В зоне контакта клапанного устройства 1 с цилиндрической уплотняемой поверхностью диаметром D4 (см. фиг. 2), при одной и той же величине избыточного давления жидкости поджатие круглых колец Г, см. фиг. 1, к цилиндрической уплотняемой поверхности диаметром D4 происходит плотнее, чем поджатие кольца Б прямоугольного сечения, см. фиг. 1, что исключает натекание жидкости с внешних сторон к кольцу Б и соответственно, тем самым обеспечивается надежность герметизации уплотнения.

Клапанное устройство 1, установленное на двухкомпонентной форсунке 2, помимо оценки неравномерности распыла горючего, обеспечивает также проведение процедуры проливки тракта горючего с целью определения фактического угла распыла горючего α1 на выходе из центробежной форсунки М (см. фиг. 2).

Монтаж клапанного устройства для испытаний неравномерности распыла форсунок окислителя

Монтаж клапанного устройства 1 на форсунке 2 в испытательной камере для проливки тракта окислителя с определением неравномерности распыла на центробежной форсунке П, а также на струйных форсунках со струями 14 (см. фиг. 3) осуществляют следующим образом.

Вначале перекрывают подачу воды в испытательную камеру и демонтируют ее с проливочного стенда. Затем ослабляют крепеж 10-12, отводят из пазов Е и Ж откидные болты 10, снимают крышку 8 и прокладку 9, отвинчивают накидную гайку 7, снимают упорное кольцо 6 и прокладку 5, выталкивают форсунку 2 из корпуса испытательной камеры 3, одновременно снимая клапанное устройство 1 (см. фиг. 2).

Последовательность сборки камеры с клапанным устройством 1, приведенным на фиг. 3, следующая. Прокладку 4 надевают на форсунку 2 и сдвигают ее до упора по цилиндрической поверхности форсунки диаметром D4. Затем форсунку 2 с установленной прокладкой 4 вставляют до упора в корпус испытательной камеры 3 и поджимают форсунку 2 к корпусу 3 накидной гайкой 7 через прокладку 4, прокладку 13 и упорное кольцо 6. Затем на форсунку по цилиндрической поверхности диаметром D4 надвигают с натягом клапанное устройство 1, при этом отверстие на клапанном устройстве 1 совмещают с входом канала К путем перемещения клапанного устройства вдоль оси форсунки 2 до упора с поверхностью корпуса 3 и поворота клапанного устройства вокруг оси форсунки 2 по цилиндрической поверхности диаметром D4 до совпадения риски на форсунке с контрольной полосой на клапанном устройстве (не показано). При этом клапанное устройство 1 частью своей внутренней поверхности закрывает в форсунке канал И. Затем на кольцевую поверхность ступени фланца корпуса испытательной камеры 3 устанавливают прокладку 9 и поджимают ее в соединении типа «замок» ответной ступенью фланца крышки 8 посредством крепежа 10-12. На этом монтаж клапанного устройства 1 с двухкомпонентной форсункой 2 в испытательной камере для проливки тракта окислителя и определения неравномерности распыла центробежной форсунки окислителя П и струйных форсунок со струями 14 завершен.

Затем испытательную камеру с установленным клапанным устройством 1 на форсунке 2 монтируют на проливочном стенде с многосекционным улавливающим устройством, которое оснащено секциями в количестве 36 штук, соединенных с отдельными мерными емкостями, в которые дискретно собирают распыл воды с форсунок окислителя (центробежной форсунки П и струйных форсунок со струями 14) и затем оценивают неравномерность распыла окислителя (в примере указанное устройство не приведено).

Испытание на неравномерность распыла форсунок окислителя с применением клапанного устройства

В собранную испытательную камеру подают воду, см. направление потока жидкости по стрелке Л, приведенное на фиг. 3, под избыточным давлением 0,7 МПа, значение которого в данном примере выбрано по рекомендациям [4], стр. 110, вследствие чего происходит поджатие клапанного устройства 1 к цилиндрической поверхности форсунки диаметром D4, чем обеспечивается герметичность, т.е. проявляется эффект самоуплотнения. Отверстие диаметром D2 в клапанном устройстве (см. фиг. 1) под действием сил растяжения, возникающих после завершения монтажа для обеспечения предварительного контактного давление между поверхностью эластичного клапанного устройства и цилиндрической поверхностью объекта уплотнения, а затем при воздействии избыточного давления жидкости деформируется и несколько уменьшается до эффективного диаметра D5, т.е. D5<D2, при этом отверстие входного канала К в форсунку не перекрывается (см. фиг. 3).

Клапанное устройство 1, установленное на двухкомпонентной форсунке 2, помимо оценки неравномерности распыла окислителя обеспечивает также проведение процедуры проливки тракта окислителя с целью определения фактического угла распыла α2 на выходе из центробежной форсунки окислителя П (см. фиг. 3). В случае испытаний по замеру угла распыла α2 с исключением взаимодействия струй 14 из струйных форсунок с конусом распыла из форсунки П взамен прокладки 13 из фторопласта используют прокладку 5 из резины для глушения отверстий струйных форсунок с упорным кольцом 6, приведенными на фиг. 2.

На фиг. 5 приведен пример применения клапанного устройства 1 для определения неравномерности распыла окислителя на центробежной форсунке П, а также струйных форсунках со струями 14. В клапанном устройстве 1 для протока рабочей жидкости в стенке цилиндрического кольца Б прямоугольного сечения (см. фиг. 4) задействована дроссельная шайба 15 с калиброванным отверстием диаметром D6. Монтаж клапанного устройства с позиционированием отверстия дроссельной шайбы диаметром D6 выполняется аналогично описанному в примере испытания неравномерности распыла форсунок окислителя (см. фиг. 3).

В собранную испытательную камеру (см. фиг. 5) подают под избыточным давлением 0,7 МПа (см. Добровольский М.В. Жидкостные ракетные двигатели. Основы проектирования. М.: Изд-во МГТУ им. Баумана, 2006. - 488 с.) [4], стр. 110, воду, см. направление потока жидкости по стрелке Л, вследствие чего происходит поджатие клапанного устройства 1 к цилиндрической поверхности форсунки диаметром D4, чем обеспечивается герметичность, т.е. проявляется эффект самоуплотнения.

Использование дроссельной шайбы 15 в клапанном устройстве 1 обеспечивает имитацию гидросопротивления тракта окислителя в штатных условиях эксплуатации форсунки 2 в ЖРДМТ и также обеспечивает получение достоверного значение угла распыла α2 с минимальной погрешностью. В этом случае исключается влияние остаточной деформации резины, из которой изготовлено клапанное устройство 1, на изменение размера отверстия диаметром D2, см. фиг. 1, что соответственно (при длительной эксплуатации клапанного устройства 1) может привести к частичному перекрытию проливаемых каналов И или К (см. фиг. 2 и фиг. 3), где используется клапанное устройство без дроссельной шайбы.

Проливка тракта горючего с определением неравномерности распыла потока центробежной форсункой горючего М, а также определение угла распыла α1 при использовании клапанного устройства 1 с дроссельной шайбой 16, аналогична примеру, описанному с установкой клапанного устройства без дроссельной шайбы (см. фиг. 2). Калиброванное отверстие диаметром D7 (см. фиг. 4) будет при установке совмещено с входом в канал И. Поскольку входы в каналы И и К расположены в одной плоскости диаметрального сечения, как это мы видим на фиг. 5, то дроссельные шайбы 15 и 16 расположены на цилиндрическом кольце Б под углом 90° (см. фиг. 4), что позволяет частью внутренней поверхности кольца Б одновременно с позиционированием отверстия диаметром D7 с входом в канал И перекрыть на форсунке 2 незадействованный в проливке канал К.

Дроссельная шайба с калиброванным отверстием диаметром D7 обеспечивает имитацию гидросопротивления тракта горючего до входа в канал И форсунки 2 в штатных условиях эксплуатации ЖРДМТ и также обеспечивает получение достоверного значение угла распыла α1 с минимальной погрешностью.

Заявляемое клапанное устройство обеспечивает надежную герметизацию испытываемого объекта с использованием эффекта самоуплотнения, имеет простую конструкцию, которая позволяет проводить его монтаж с минимальными затратами времени. Кроме того, затраты на изготовление клапанного устройства незначительны, т.к. в качестве заготовки для его изготовления можно использовать сырую резиновую смесь, например ИРП-1118, из которой по методу прессования в несложных пресс-формах с последующей вулканизацией получают готовое изделие.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2192555C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2014 |

|

RU2577908C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2013 |

|

RU2527825C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2535596C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2016 |

|

RU2641323C1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2005 |

|

RU2319853C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2004 |

|

RU2288370C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2014 |

|

RU2592948C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2012 |

|

RU2558489C2 |

Изобретение относится к запорным клапанным устройствам, преимущественно применяемым в испытательной технике для перераспределения потоков жидкости в изделиях с цилиндрической поверхностью, где перекрытие каналов достигается за счет поджатия эластичных уплотнений рабочим давлением жидкости. Клапанное устройство из эластичного материала со сквозным отверстием для протока рабочей жидкости, прижимаемое давлением рабочей жидкости к уплотняемой поверхности, с геометрическими характеристиками и упругими свойствами материала, обеспечивающими предварительное контактное давление на уплотняемую поверхность. Клапанное устройство выполнено в виде цилиндрического уплотняющего кольца из эластичного материала прямоугольного сечения, к торцам которого через кольцевые перемычки осесимметрично присоединены по боковой поверхности кольца круглого сечения. По нормали к поверхности кольца прямоугольного сечения выполнено сквозное отверстие для протока жидкости. Изобретение направлено на повышение надежности герметизации испытываемого объекта с использованием эффекта самоуплотнения, обеспечение монтажа с минимальными затратами времени и также снижение затрат на изготовление клапанного устройства. 1 з.п. ф-лы, 5 ил.

1. Клапанное устройство из эластичного материала со сквозным отверстием для протока рабочей жидкости, прижимаемое давлением рабочей жидкости к уплотняемой поверхности, с геометрическими характеристиками и упругими свойствами материала, обеспечивающими предварительное контактное давление на уплотняемую поверхность, отличающееся тем, что клапанное устройство выполнено в виде цилиндрического кольца прямоугольного сечения, на торцах которого связанные кольцевыми перемычками соосно выполнены кольца круглого сечения, а по нормали к поверхности кольца прямоугольного сечения выполнено сквозное отверстие для протока жидкости.

2. Клапанное устройство по п. 1, отличающееся тем, что для протока рабочей жидкости в цилиндрическом кольце прямоугольного сечения установлена дроссельная шайба с калиброванным отверстием, имитирующая гидравлическое сопротивление тракта подачи рабочей жидкости.

| КОНДАКОВ Л.А., ГОЛУБЕВ А.И., ГОРДЕЕВ В.В | |||

| и др | |||

| УПЛОТНЕНИЯ И УПЛОТНИТЕЛЬНАЯ ТЕХНИКА | |||

| МОСКВА | |||

| МАШИНОСТРОЕНИЕ, 1994 | |||

| стр | |||

| Корнерез для пней | 1921 |

|

SU448A1 |

| СПОСОБ НАСТРОЙКИ ЖИДКОСТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ С ДВУХКОМПОНЕНТНОЙ ЦЕНТРОБЕЖНОЙ ФОРСУНКОЙ | 2008 |

|

RU2436989C2 |

| US 3065761 A, 27.11.1962 | |||

| US 4846810 A, 11.07.1989. | |||

Авторы

Даты

2017-07-03—Публикация

2015-05-05—Подача