Изобретение относится к устройствам автоматического управления и может быть использовано в гидравлических и пневматических системах для управления рабочим процессом.

Известны распределители с плоскими золотниками.

Коммутация потока рабочей жидкости осуществляется за счет вращательного или плоскопараллельного перемещения золотника.

Распределители выполнены с фиксированным зазором - см. авторское свидетельство СССР №343067, кл. F01L 7/06, 1972 и плавающие см. - авторское свидетельство СССР №1592528, кл. F01L 7/06, 1990 или авторское свидетельство СССР №1021794, кл. F01L 5/02, 1983.

Недостатком первой конструкции является сложность обеспечения беззазорного сопряжения плоского золотника и плоской плиты.

Недостатками второй конструкции являются действие рабочего давления на всю поверхность и большая нагрузка на орган управления положением золотника.

Применение в качестве рабочих элементов подвижных цилиндрических втулок - см. Башта Т.М. Гидравлические приводы летательных аппаратов, М.: Машиностроение. - 1967. - 495 с, рис.178, с.241 снижает усилие на элементе управления. В том случае, когда используются профилированные окна для получения расхода с заданной расходной характеристикой, площадь сечения втулок значительно превышает площадь окон. А это влечет за собой увеличение осевого усилия на элемент управления положением золотника относительно плиты. При этом существенно возрастают габариты, особенно при необходимости обеспечения большой пропускной способности.

Распределитель по авторскому свидетельству СССР №301452, кл. F01L 5/05, 1968 имеет плоский золотник, опирающийся на подшипник. В золотнике выполнены соединенные каналами расточки, в которых размещены цилиндрические втулки, поджимаемые пружинами и давлением рабочей жидкости к распределительной плите. В плите выполнены подводящие и отводящие отверстия, перекрываемые втулками. В такой конструкции рабочее давление действует только на площадь золотника, равную площади сечения втулок.

В том случае, когда окна профилированные, имеют место проблемы, указанные по тексту выше.

Наиболее близким техническим решением к предлагаемому изобретению по технической сути и количеству совпадающих признаков является выбранный в качестве прототипа распределитель, описанный в Декларационном патенте Украины №39375 А от 15.06.2001 г.

Распределитель включает корпус с напорной и расходной магистралями, неподвижную плиту с подводящими окнами, приводной вал, плоский поворотный золотник, центрируемый по узкому пояску на боковой поверхности глухой расточки приводного вала, и имеющий обращенные к плите и повторяющие конфигурацию окон в ней профилированные выступы с уплотнительными поясками по их периметру. Предварительный поджим золотника осуществлен за счет пружин, установленных в глухих отверстиях в торце приводного вала.

Схема имеет ряд недостатков:

- Узкие пояски уплотнения, выполненные на торцевой поверхности золотника, при открытии окон плиты оказываются в потоке рабочей жидкости (газа). Мелкие твердые частицы, которые содержатся в рабочей жидкости (особенно в газе), обгалтовывают узкие уплотнительные пояски золотника. В результате работы распределителя эти пояски перестают выполнять свою функцию - уплотнять и обеспечивать статическую разгрузку. При повороте золотника на открытие окон поток рабочей жидкости (газа) направляется прямо в глухой торец золотника, оказывая на него силу давления струи, пропорциональную произведению массы рабочей жидкости на скорость ее истечения из окон плиты.

- При этом рабочая жидкость совершает трехкратный разворот под прямым углом. В результате турбулизация потока с торможением и разворотом потока, «подплясыванием» золотника относительно плиты, трехкратное сжатие и расширение потока и, как результат, потери напора и снижение пропускной способности распределителя.

- Узкие пояски в расточке приводного вала, предназначенные для обеспечения самоустанавливания золотника, своими кромками закусывают боковую поверхность поршня золотника, препятствуя его самоустановке, а при повторной переборке наблюдаются повреждения боковой поверхности этими кромками.

- Пружины, расположенные в глухих отверстиях в торце вала, требуют тщательного подбора по жесткости, в противном случае неравномерный прижим золотника к плите вызывает утечки рабочей жидкости. При сборке из-за наличия узких поясков на боковой поверхности глухой расточки вала и периферийного расположения пружин золотник закусывает с перекосом. В результате при его выравнивании повреждается ответная поверхность золотника, а это приводит, в свою очередь, к негерметичности соединения.

В основу изобретения поставлена задача усовершенствования распределителя, путем применения известных и введения новых элементов, обеспечивающих не только получение необходимой расходной характеристики, но и уменьшения усилия на приводном валу, обеспечение необходимой герметичности, уменьшение габаритов и обеспечение его надежности в эксплуатации.

Указанная задача решается тем, что распределитель включает корпус с напорной и расходной магистралями, неподвижную плиту с подводящими окнами, приводной вал, плоский поворотный золотник, поджатый к плите механизмом поджима, при этом, золотник выполнен в виде поршня, установленного и центрируемого своей бочкообразной поверхностью в глухой расточке приводного вала, соединенный с напорной магистралью, и имеет обращенную к плите плоскую поверхность с конфигурацией восьмерки с четырьмя прямыми отсечными кромками, а плита - профилированные окна с уплотнительными поясками по их периметру и периферийные опорные выступы, кроме того, предварительный поджим золотника выполнен центральной пружиной, установленной в глухих расточках вала и золотнике.

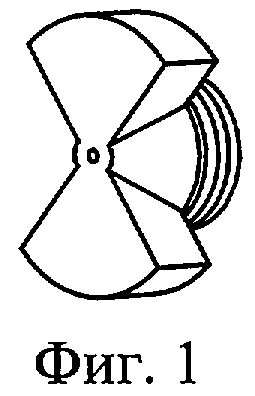

Существенные признаки заявляемого распределителя, отличающие его от прототипа, заключаются в том, что золотник (фиг.1) представляет собой сочетание трех геометрических фигур. Его верхняя часть - это цилиндр с внутренней расточкой под центральную пружину. Боковая поверхность имеет бочкообразную форму с уплотнением. Нижняя часть этого цилиндра переходит в конус, на котором расположено два сектора в виде восьмерки с прямыми отсечными кромками. Торец распределителя, обращенный к плите, имеет плоскую поверхность (фиг.1 и фиг.2).

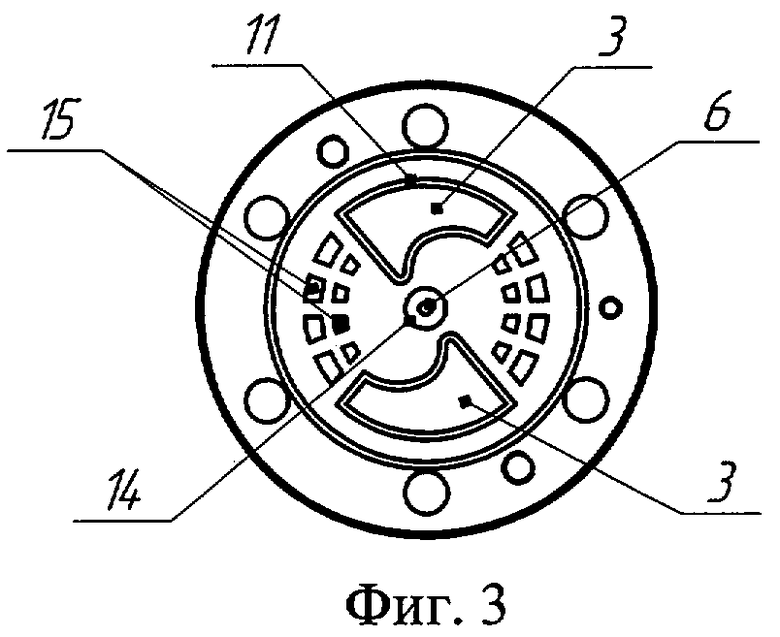

Плита имеет профилированные окна, вокруг которых уплотнительные пояски, повторяющие конфигурацию окон (фиг.3 и фиг.4). Выступы между профильными окнами (фиг.3 и фиг.4) обеспечивают дополнительную опору и устойчивость распределителя.

Техническая сущность и принцип действия распределителя поясняется эскизами, на которых изображено:

Фиг.1 - распределитель в аксонометрии с видом в плоский торец, прилегающий к плите.

Фиг.2 - вид на плоскую поверхность распределителя.

Фиг.3 - вид на рабочий торец плиты с профильными окнами.

Фиг.4 - плита в аксонометрии, где показаны уплотнительные пояски вокруг профильных окон и дополнительные выступы на торце плиты.

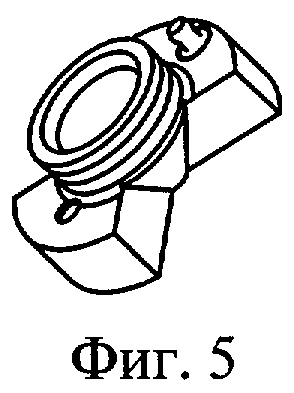

Фиг.5 - золотник в сборе с поводком для разворота золотника.

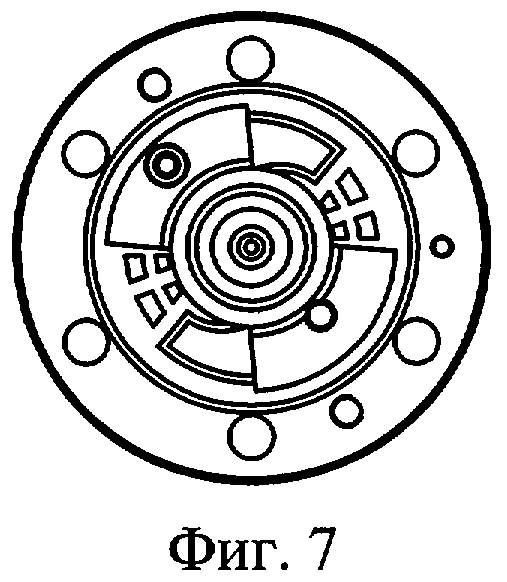

Фиг.6 - продольный разрез распределителя.

Распределитель содержит корпус 1 с неподвижной плитой 2, в которой выполнены профильные окна 3 для подвода рабочего тела из напорной магистрали 4 в расходную магистраль 5 и центральное отверстие 6, сообщающее глухую центральную расточку 7 приводного вала 8 с напорной магистралью 4. По контуру профильных отверстий 3 и отверстия 6 выполнены узкие уплотнительные пояски 11. На той же плите выполнены периферийные дополнительные выступы 15.

Золотник 9 в верхней части имеет бочкообразную поверхность с уплотнительным кольцом, а внутри - цилиндрическую расточку под центральную пружину 18. Благодаря бочкообразной поверхности и центральной пружине 18 золотник самоустанавливается относительно плиты 2 в пределах расточки вала. Поверхность золотника, обращенная к плите, имеет плоскую поверхность (фиг.2).

Распределитель работает следующим образом. При закрытом положении распределителя рабочее тело под высоким давлением из напорной магистрали 4 поступает в окна 3, перекрытые плоской поверхностью золотника 9, а через отверстия 6 в расточку 7, дополнительно поджимая вместе с центральной пружиной 18 золотник 9 к плите 2, обеспечивая неподвижность и герметичность сопряжения.

При повороте на заданный угол вала 8 поворот золотника 9 осуществляется посредством сферического пальца 17, запрессованного в золотник 9. Золотник 9, поджатый к плите усилием давления в расточке 7 и пружиной 18, открывает окна 3, образуя канал для прохода рабочего тела в расходную магистраль (Фиг.7). Поток, не меняя направления, проходит в расходную магистраль.

Улучшение работоспособности распределителя достигается снабжением плиты 2 периферийными выступами 15.

Так как уплотнительные пояски расположены вокруг профильных каналов на плите, а не на золотнике, то они не подвергаются обгалтовыванию потоком рабочего тела.

Использование данного технического решения позволило получить минимальные потери напора потока, компактность конструкции с расширенными функциональными возможностями, что подтверждено стендовыми и натурными испытаниями агрегата 816.ДВБ.000 в составе газоперекачивающих станций в г. Казань и г. Самара и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗАТОР | 2000 |

|

RU2194180C2 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ДРОССЕЛИРУЮЩИЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ И ЦЕНТРАЛЬНЫМ ПРИВОДОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2008 |

|

RU2375610C1 |

| ЭЛЕКТРОГИДРОУСИЛИТЕЛЬ | 2002 |

|

RU2218485C2 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ И ЦЕНТРАЛЬНЫМ ПРИВОДОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА | 2007 |

|

RU2353825C1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ И ЦЕНТРАЛЬНЫМ ПРИВОДОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА С РЕАЛИЗАЦИЕЙ ФУНКЦИИ АКТИВНОГО ДЕМПФИРОВАНИЯ | 2008 |

|

RU2374506C1 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ФОРМИРОВАНИЯ И КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ МИКРОПЕРЕКРЫТИЙ ПЛОСКОГО ПОВОРОТНОГО ЗОЛОТНИКА ЧЕТЫРЕХЛИНЕЙНОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ И ОБЕСПЕЧЕНИЯ СИНХРОНИЗАЦИИ РАБОТЫ ДВУХ ИЛИ БОЛЕЕ ГИДРОРАСПРЕДЕЛИТЕЛЕЙ В СОСТАВЕ МНОГОКАНАЛЬНОГО СЛЕДЯЩЕГО ГИДРОПРИВОДА И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301913C2 |

| Распределитель гидравлического усилителя рулевого управления транспортного средства | 1972 |

|

SU474452A1 |

| ЗАПОРНЫЙ КЛАПАН | 2002 |

|

RU2239113C2 |

| Четырехлинейный гидрораспределитель с плоским поворотным золотником | 2002 |

|

RU2219353C2 |

| Реверсивный объемный насос | 1976 |

|

SU566962A1 |

Изобретение относится к устройствам автоматического управления и может быть использовано в гидравлических и пневматических системах для управления рабочим процессом. Поджатый к плите плоский золотник выполнен в виде поршня, имеющего плоскую поверхность в виде восьмерки с четырьмя отсечными кромками, обращенными к плите. В плите выполнены профилированные окна с уплотнительными поясками по их контуру и периферийные опорные выступы. Цилиндрическая часть золотника имеет бочкообразную наружную поверхность для центрирования относительно глухой расточки вала, соединенной с напорной магистралью. Предварительный поджим золотника к плите осуществлен с помощью центральной пружины, расположенной в глухой расточке вала и золотника. Изобретение направлено на повышение эксплуатационных качеств распределителя, обеспечение статической разгрузки золотника, получение необходимой расходной характеристики, обеспечение необходимой герметичности, уменьшение габаритов и обеспечение его надежности в эксплуатации. 1 з.п. ф-лы, 7 ил.

1. Распределитель, включающий корпус с напорной и расходной магистралями, неподвижную плиту с подводящими окнами, приводной вал, плоский поворотный золотник, поджатый к плите механизмом поджима, отличающийся тем, что золотник выполнен в виде поршня, установленного и центрируемого своей бочкообразной поверхностью в глухой расточке приводного вала, соединенный с напорной магистралью, и имеет обращенную к плите плоскую поверхность с конфигурацией восьмерки с четырьмя прямыми отсечными кромками, а плита - профилированные окна с уплотнительными поясками по их периметру и периферийные опорные выступы.

2. Распределитель по п.1, отличающийся тем, что предварительный поджим золотника выполнен центральной пружиной, установленной в глухих расточках вала и золотнике.

| Приспособление к паровым теплообменным приборам для выпуска воздуха выделяющегося при конденсации пара | 1934 |

|

SU39375A1 |

| РАСПРЕДЕЛИТЕЛЬ | 0 |

|

SU343067A1 |

| МНОГОПОЗИЦИОННЫЙ РАСПРЕДЕЛИТЕЛЬ | 0 |

|

SU301452A1 |

| Гидрораспределитель | 1980 |

|

SU1021794A1 |

| US 2006000431 A1, 05.01.2006 | |||

| DE 102004040221 A1, 09.03.2006 | |||

| US 5109814 A, 05.05.1992. | |||

Авторы

Даты

2012-03-20—Публикация

2010-03-25—Подача