Настоящее изобретение относится к способу защиты термопластичного полимера посредством акрилового полимера. Изобретение относится также к многослойной структуре, включающей термопластичный полимер и акриловый полимер, и к использованиям этой многослойной структуры.

Некоторые термопластичные полимеры, такие как высокоударопрочный полистирол (HIPS), ABS (акрилонитрил-бутадиен-стирольные) смолы и PVC (ПВХ), широко используются в производстве изделий и молдингов, с которыми часто встречаются в повседневной жизни (панели домов-прицепов или передвижных домов, экструдированные секции для окон, дверей или жалюзи и т.п.). Хотя эти полимеры имеют приемлемый уровень механической прочности и относительно недороги, они имеют плохую стойкость к старению (в самом широком смысле, т.е. стойкость к свету, к царапанью, к растворителям и химикатам и т.д.). Именно поэтому сегодня является общепринятой практикой покрывать эти пластики защитным слоем (поверхностным слоем), изготовленным из акрилового полимера.

Заявитель обнаружил, что определенные акриловые полимеры улучшают стойкость к царапанью защитного слоя. Кроме того, когда защитный слой должен быть ударостойким, общепринятой практикой является добавлять к акриловому полимеру модификатор ударной прочности, но этот модификатор ударной прочности обладает эффектом снижения сопротивления царапанью в присутствии выбранных акриловых полимеров. Заявитель обнаружил, что можно улучшить ударную прочность, поддерживая в то же время хорошее сопротивление царапанью.

Предшествующий уровень техники

US 5318737 и ЕР 0458520 А2 описывают способ совместной экструзии (соэкструзии) термопластичного полимера с акриловой смолой ("Capstock" процесс), причем данная смола состоит из ММА и С1-С4 алкилакрилата, такого как этилакрилат.

ЕР 1174465 В1 описывает "Capstock" процесс, в котором акриловая смола, используемая для поверхностного слоя, включает от 10 до 95% РММА, от 0 до 60% модификатора ударной прочности и от 5 до 40% акриловой добавки. РММА может быть полимером ММА с С1-С16 алкилакрилатом.

ЕР 1109861 В1 описывает "Capstock" процесс, в котором акриловая смола, используемая для поверхностного слоя, включает от 50 до 99% ММА и от 1 до 50% алкилакрилата, такого как метил-, этил- или бутилакрилат.

ЕР 1013713 А1 описывает "Capstock" процесс, в котором акриловая смола, используемая для поверхностного слоя, имеет основой эфир или амид акриловой или a-алкилакриловой кислоты.

ЕР 0476942 А2 описывает "Capstock" процесс, в котором смола, используемая для поверхностного слоя, представляет собой смесь акриловой смолы и PVDF. Акриловой смолой может быть сополимер ММА/алкилакрилат.

ЕР 1350812 А2 описывает "Capstock" процесс, в котором смола, используемая для поверхностного слоя, представляет собой сополимер ММА и С1-С4 алкилакрилата.

Ни один из этих документов не описывает способ по настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к способу защиты термопластичного полимера, включающему наложение в данном порядке соэкструзией, горячим прессованием или мультилитьевым формованием:

защитного слоя (I), включающего акриловый полимер, включающий по массе (сумма составляет 100%):

- от 80 до 99,8% метилметакрилата (ММА);

- от 0 до 20%, по меньшей мере, одного сомономера, способного к радикальной сополимеризации с ММА; и

- от 0,2 до 10%:

малеинового ангидрида

или

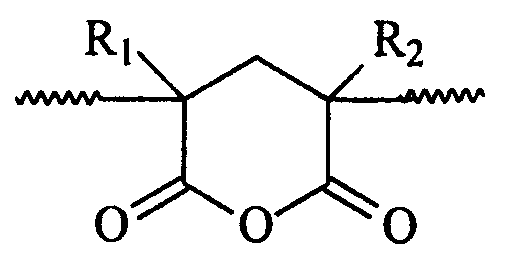

акриловой и/или метакриловой кислоты и по выбору ангидридных групп формулы:

в которой R1 и R2 означают Н или метильный радикал;

слоя по меньшей мере одного термопластичного полимера (II).

Изобретение также относится к многослойной структуре, включающей защитный слой (I) и слой термопластичного полимера (II), и к использованию многослойной структуры для изготовления предметов и изделий повседневного пользования, таких как:

- корпуса или кожухи газонокосилок, цепных пил, водных мотоциклов, предметов домашнего обихода;

- крышки багажников автомобилей, части конструкции кузова;

- номерные знаки автомобилей;

- панели наружных стен домов-прицепов, передвижных домов;

- наружные панели холодильников;

- панели душевых кабин;

- двери зданий;

- оконные молдинги;

- облицовочные панели;

- двери оборудования бытового назначения (например, кухонные двери).

Изобретение будет более понятным при чтении подробного описания, приведенного ниже.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Определения

Тст означает температуру стеклования полимера. По расширению, Тст гомополимера, полученного радикальной полимеризацией мономера, будет обозначаться как Тст указанного мономера. Для простоты термин метилметакрилат обозначается как акрилат или метакрилат.

Мет(акриловый) мономер означает мономер, которым может быть:

акриловый мономер, такой как алкилакрилаты, предпочтительно С1-С10 алкил-, циклоалкил- или арилакрилаты, такие как метил-, этил-, пропил-, н-бутил-, изобутил-, трет-бутил-, 2-этилгексилакрилат, гидроксиалкилакрилаты, такие как 2-гидроксиэтилакрилат, эфироалкилакрилаты, такие как 2-метоксиэтилакрилат, алкокси- или арилоксиполиалкиленгликольакрилаты, такие как метоксиполиэтиленгликоль- или этоксиполиэтиленгликольакрилаты, аминоалкилакрилаты, такие как 2-(диметиламино)этилакрилат, силилатированные акрилаты, глицидилакрилат;

метакриловый мономер, такой как алкилметакрилаты, предпочтительно С1-С10 алкил-, циклоалкил- или арилметакрилаты, такие как метил-, этил-, пропил-, н-бутил-, изобутил-, трет-бутил-, 2-этилгексилметакрилат, гидроксиалкилметакрилаты, такие как 2-гидроксиэтилметакрилат, эфироалкилметакрилаты, такие как 2-метоксиэтилметакрилат, алкокси- или арилоксиполиалкиленгликольметакрилаты, такие как метоксиполиэтиленгликоль- или этоксиполиэтиленгликольметакрилаты, аминоалкилметакрилаты, такие как 2-(диметиламино)этилметакрилат, силилатированные метакрилаты, глицидилметакрилат.

Относительно защитного слоя (I): он содержит акриловый сополимер, включающий (по массе):

от 80 до 99,8% метилметакрилата (ММА);

от 0 до 20% и предпочтительно от 0 до 10% по меньшей мере одного сомономера, способного к радикальной сополимеризации с ММА;

от 0,2 до 10% акриловой и/или метакриловой кислоты,

с суммарной величиной, составляющей 100%.

Предпочтительно акриловый сополимер включает (по массе):

от 80 до 99% метилметакрилата (ММА);

от 0 до 10% по меньшей мере одного сомономера, способного к радикальной сополимеризации с ММА;

от 1 до 10% акриловой и/или метакриловой кислоты,

с суммарной величиной, составляющей 100%.

Предпочтительно способный к сополимеризации мономер представляет собой метакриловый мономер или винилароматический мономер, такой как, например, стирол, замещенные стиролы, альфа-метилстирол, монохлорстирол, трет-бутилстирол.

Еще более предпочтительно акриловый сополимер включает (по массе):

от 90 до 99% метилметакрилата (ММА);

от 1 до 10% акриловой и/или метакриловой кислоты,

с суммарной величиной, составляющей 100%.

Две соседние кислотные группы могут взаимодействовать путем дегидратации, давая ангидридную группу формулы:

в которой R1 и R2 означают Н или метиловый радикал. Дегидратация может произойти, когда во время экструзии нагревают сополимер. Поэтому сополимер содержит акриловую и/или метакриловую кислоту и, необязательно, описанные выше ангидридные группы (образовавшиеся из групп акриловой и/или метакриловой кислоты путем внутримолекулярной дегидратации).

Согласно одному варианту акриловый сополимер включает малеиновый ангидрид вместо акриловой и/или метакриловой кислоты.

Акриловый сополимер может быть получен посредством радикальной полимеризации, проводимой методом в массе в растворе в растворителе или, альтернативно, в дисперсной среде (в суспензии или в эмульсии). Когда используется метод полимеризации в водной суспензии, акриловый полимер извлекают в форме шариков, которые являются приблизительно сферическими. Часть воды удаляют, затем полимер экструдируют в форме гранул, используя дегазирующий экструдер.

Ударная прочность акрилового сополимера может быть улучшена посредством, по меньшей мере, одного модификатора ударной прочности. Экструдер преимущественно используют для получения смеси. Модификатором ударной прочности может быть, например, акриловый эластомер. Акриловый эластомер может быть блок-сополимером, имеющим, по меньшей мере, один эластомерный блок. Им, например, может быть стирол-бутадиен-метилметакрилатный сополимер или метилметакрилат-бутилакрилат-метилметакрилатный сополимер. Модификатор ударной прочности может быть также в виде мелких многослойных частиц (частиц сердцевина-оболочка), имеющих, по меньшей мере, один эластомерный (или мягкий) слой, т.е. слой, образованный из полимера, имеющего Тст ниже -5°С, и, по меньшей мере, одного жесткого (или твердого) слоя, т.е. образованного из полимера, имеющего Тст выше 25°С.

Предпочтительно полимер с Тст ниже -5°С получают из смеси мономеров, включающей от 50 до 100 частей, по меньшей мере, одного С1-С10 алкилметакрилата, от 0 до 50 частей способного к сополимеризации мононенасыщенного сомономера, от 0 до 5 частей способного к сополимеризации сшивающего мономера и от 0 до 5 частей способного к сополимеризации прививочного мономера.

Предпочтительно полимер с Тст выше 25°С получают из смеси мономеров, включающей от 70 до 100 частей, по меньшей мере, одного С1-С4 алкилметакрилата, от 0 до 30 частей способного к сополимеризации мононенасыщенного сомономера, от 0 до 5 частей способного к сополимеризации сшивающего мономера и от 0 до 5 частей способного к сополимеризации прививочного мономера.

С1-С10 акилметакрилатом предпочтительно является бутилакрилат, 2,6-этилгексилакрилат или октилакрилат. С1-С4 алкилметакрилатом предпочтительно является метилметакрилат. Сополимеризуемым мононенасыщенным мономером может быть С1-С10 алкил(мет)акрилат, стирол, альфа-метилстирол, бутилстирол, акрилонитрил. Предпочтительно им является стирол или этилакрилат. Прививочным мономером может быть аллил(мет)акрилат, диаллилмалеат, кротил(мет)акрилат. Сшивающим мономером может быть диметакрилат диэтиленгликоля, диметакрилат 1,3-бутиленгликоля, диметакрилат 1,4-бутиленгликоля, дивинилбензол, триакрилат триметилолпропана (ТМРТА).

Многослойные частицы могут иметь различную морфологию. Например, можно использовать частицы следующих типов:

- "мягкое-твердое", имеющие эластомерную сердцевину (внутренний слой) и жесткую оболочку (внешний слой), как описано, например, в европейской заявке ЕР 1061100 А1;

- "твердое-мягкое-твердое", имеющие жесткую сердцевину, мягкий промежуточный слой и жесткую оболочку, как описано, например, в заявках US 3793402 или US 2004/0030056 A1;

- "мягкое-жесткое-мягкое-жесткое", имеющие в таком порядке эластомерную сердцевину, жесткий промежуточный слой, другой эластомерный промежуточный слой и жесткую оболочку, как описано, например, в во французской заявке FR-A-2446296, описывающей примеры таких частиц.

Размер частиц обычно составляет меньше 1 мкм и находится преимущественно между 50 и 300 нм. Частицы получают полимеризацией в эмульсии в несколько стадий. Во время 1-й стадии формируются ядра, вокруг которых должны образовываться слои. Конечный размер частиц определяется числом ядер, которые образовались на 1-й стадии. Во время каждой из последующих стадий путем полимеризации соответствующей смеси новый слой формируется последовательно вокруг ядер или частиц предшествующей стадии. На каждой стадии полимеризацию проводят в присутствии радикального инициатора, сурфактанта и, по выбору, агента переноса. Используют, например, персульфат натрия, калия или аммония. После формирования частицы извлекают коагуляцией или распылением. Для предотвращения агломерации частиц может быть применен препятствующий комкованию агент.

Доля модификатора ударной прочности в акриловом сополимере варьируется от 0 до 60 частей, преимущественно от 1 до 69 частей, предпочтительно от 5 до 40 частей, еще более предпочтительно от 10 до 30 частей на 100 частей акрилового сополимера.

Добавки

Защитный слой или защитные слои могут, необязательно, включать одну или более добавок, выбранных из:

термостабилизаторов;

лубрикантов;

агентов для огнестойкости;

УФ-стабилизаторов;

антиоксидантов;

матирующих агентов, которыми могут быть минеральные наполнители, например тальк, карбонат кальция, диоксид титана, оксид цинка или оксид магния, или органические наполнители, такие как сшитые шарики на основе стирола и/или ММА (примеры таких бусин даны в ЕР 1174465);

пигментов и/или красителей.

Доля добавки (добавок) варьируется от 0 до 10 частей, преимущественно от 0,2 до 10 частей, предпочтительно от 0,5 до 5 частей добавки (добавок) на 100 частей акрилового полимера.

Список УФ-стабилизаторов, которые могут быть использованы, можно найти в документе "Plastics Additives and Modifiers", chap. 16 Environmental Protective Agents", J. Edenbaum, Ed., Van Nostrand, pages 208-271, который включен в настоящую заявку в качестве ссылки. Предпочтительно УФ-стабилизатором является соединение класса HALS, триазинов, бензотриазолов или бензофенонов. Для получения лучшей стойкости к УФ-излучению могут быть использованы комбинации нескольких УФ-стабилизаторов. В качестве примера УФ-стабилизаторов, которые могут быть использованы, можно упомянуть TINUVINТ 770, TINUVINТ 328, TINUVINТ P или TINUVIN 234.

Что касается термопластичного полимера, то он может быть выбран из следующего списка полимеров:

насыщенный полиэфир (РЕТ, РВТ и т.д.);

ABS;

SAN (стирол-акрилонитрильный сополимер);

ASA (акрило-стирол-акрилонитрильный сополимер);

полистирол (кристаллический или высокоударопрочный);

полипропилен (РР);

полиэтилен (РЕ);

поликарбонат (РС);

РРО;

полисульфон;

PVC;

хлорированный PVC (PVCC);

вспененный PVC.

Он может также включать смеси двух или более полимеров из приведенного выше списка. Для примера, он может быть смесью PPO/PS или PC/ABS.

Способ

Изобретение относится к способу защиты термопластичного полимера, включающему наложение в указанном порядке совместной экструзией, горячим прессованием или мультилитьевым формованием

защитного слоя (I), включающего акриловый полимер, как он определен выше:

слоя по меньшей мере одного термопластичного полимера (II).

Согласно одному варианту другой защитный слой, включающий акриловый сополимер, накладывают на слой термопластичного полимера (со стороны, противоположной первому слою акрилового полимера), т.е. можно сказать, что слой термопластичного полимера (II) помещен между двумя слоями (Ia) и (Ib), каждый из которых включает акриловый сополимер, или иначе, что слой термопластичного полимера (II) помещен в сэндвич между защитным слоем (I) и другим защитным слоем. Наложение поэтому проводят совместной экструзией, горячим прессованием или мультилитьевым формованием в таком порядке:

защитный слой (Iа), включающий акриловый полимер, как он определен выше:

слой, по меньшей мере, одного термопластичного полимера (II);

защитный слой (Ib), включающий акриловый полимер, как он определен выше.

Горячее прессование слоев является одним методом, который может быть использован. Метод совместного литья или мультилитьевое формование также может быть использован. Метод мультилитьевого формования включает литье расплавов, образующих каждый из слоев, в одну и ту же форму. Согласно 1-му методу мультилитьевого формования расплавы вливают в форму одновременно. Согласно 2-му методу в форму помещают подвижную вставку. Используя эту вставку, в форму льют расплав, затем подвижную вставку изымают и льют второй расплав.

Предпочтительным методом является совместная экструзия, которая основана на использовании стольких экструдеров, сколько слоев должно быть экструдировано (для больших подробностей см. работу Principles of Polymer Processing, of Z. Tadmor, опубликованную Wiley в 1979). Слои расплавленных полимеров объединяются на выходе из экструдеров, образуя многослойную структуру. Этот метод более гибок, чем методы, упомянутые выше, и позволяет получать даже многослойные структуры с усложненными геометриями, например профилями. Он также обеспечивает превосходную механическую однородность. Метод совместной экструзии является известным методом переработки термопластиков (см., например, "Precises de matieres plastiques, Structures-Proprietes [Обзор по пластикам. Структуры-свойства], 1989, mise en oeuvre et normalisation [применение и стандартизация], 4th Edition, Nathan, р. 126). Документ US 5317737 описывает пример совместной экструзии с термопластичными полимерами. Можно также сослаться на документы US 3476627, US 3557265 или US 3918865.

Многослойная структура

Многослойная структура содержит, в таком порядке:

защитный слой (I), включающий акриловый сополимер, как он определен выше;

слой, по меньшей мере, одного термопластичного полимера (II),

причем слои расположены один на другом.

Согласно одному варианту, многослойная структура включает в таком порядке:

защитный слой (Iа), включающий акриловый сополимер, как он определен выше;

слой, по меньшей мере, одного термопластичного полимера (II);

защитный слой (Ib), включающий акриловый сополимер, как он определен выше.

Слои являются совместно экструдированными, полученными горячим прессованием или мультилитьевым формованием и предпочтительно являются совместно экструдированными.

Предпочтительно защитный слой имеет толщину между 10 и 1000 мкм, предпочтительно между 50 и 200 мкм.

ПРИМЕНЕНИЯ

Многослойная структура, а именно та, которая получена одним из способов, описанных выше, может быть использована для изготовления предметов и изделий повседневного пользования, таких как:

- корпуса или кожухи газонокосилок, цепных пил, водных мотоциклов, предметов домашнего обихода;

- крышки багажников автомобилей, части конструкции кузова;

- номерные знаки автомобилей;

- панели наружных стен домов-прицепов, передвижных домов;

- наружные панели холодильников;

- панели душевых кабин;

- двери зданий;

- оконные молдинги;

- облицовочные панели;

- двери оборудования бытового назначения (например, кухонные двери).

PVC используют преимущественно как термопластичный полимер при изготовлении изделий, которые предназначены для наружных применений, таких как двери зданий, водоотводы, молдинги окон или облицовочные панели. ASS используют преимущественно как термопластичный полимер при изготовлении корпусов или кожухов, в особенности бытовых электрических приборов, номерных знаков автомобилей, наружных панелей холодильников или частей конструкций корпуса.

Предпочтительно в случае PVC многослойная структура является облицовочной панелью. Предпочтительно в случае ABS многослойная структура является частью конструкции корпуса.

ПРИМЕРЫ

Нижеследующие примеры иллюстрируют изобретение согласно наилучшему варианту осуществления, предусмотренному авторами изобретения. Они приведены только для иллюстрации и не ограничивают объем изобретения.

Двухслойные структуры получали способом компрессионного формования и затем оценивали, используя стандартизованный тест на стойкость к царапинам по Erichsen. В этих различных структурах изменялась только природа защитного слоя (I).

Составы различных структур

Для структуры 1 (для сравнения) защитным слоем являлся ALTUGLAST MI7T. ALTUGLAST MI7T представляет собой акриловый сополимер, содержащий от 20 до 39% модификаторов ударной прочности "твердое-мягкое-твердое", которые определены в патенте US 3793402.

Для структуры 2 (согласно изобретению) защитным слоем являлся ALTUGLAS Т НТ 121. ALTUGLAS Т НТ 121 представляет собой акриловый сополимер, который включает от 3 до 7% метакриловой кислоты и по выбору ангидридных функциональных групп на 97-93% ММА.

Для структуры 3 (согласно изобретению) защитным слоем являлся PLEXIGLAST FT15. PLEXIGLAST FT15 представляет собой продукт, поставляемый фирмой Roehm.

Для структуры 4 (согласно изобретению) защитный слой состоял из смеси, смеси 1, содержащей 92,5% ALTUGLAST HT121 и 7,5% модификатора ударной прочности «твердое-мягкое-твердое», как он описан в патентной заявке US 3793402.

Для структуры 5 (согласно изобретению) защитный слой состоял из смеси, смеси 2, содержащей 89,0% ALTUGLASТ HT121 и 11,0% модификатора ударной прочности «твердое-мягкое-твердое", как он описан в патентной заявке US 3793402.

Для структуры 6 (согласно изобретению) защитный слой состоял из смеси, смеси 3, содержащей 76,5% ALTUGLASТ HT121 и 23,5% модификатора ударной прочности "твердое-мягкое-твердое", как он описан в патентной заявке US 3793402.

Получение защитного слоя (I)

- Условия получения смесей 1, 2 и 3, содержащих РММА и модификаторы ударной прочности с использованием экструдера Buss:

температурный профиль: GC1 и GC2: 215°; GC3: 210°C, головка: 220°С.

- Условия получения экструдированных пленок, составляющих защитный слой (I):

температурный профиль экструдера (°С):

- температура вещества на входе и в центре: 220°С;

- температура вещества, покидающего головку: 225°С;

- скорость экструзии: 5,5 м/мин;

- скорость шнека: 38 об/мин;

- температура охлаждения: 80°С; и

- толщина: 100 мкм.

Условия получения двухслойных структур ABS (II)/защитный слой (I) прессованием в горячем прессе

Рабочие параметры:

рамки: 3,1 мм;

температура: 180°С;

предварительный нагрев: 3 минуты;

выдержка: 3 минуты при 100 бар; и

толщина: 3,2 мм.

Характеристики структур

Стойкость к царапанью различных структур оценивали, используя стандартизованный тест на стойкость к царапинам по Erichsen. Для этих различных структур проводили также быстрое испытание на изгиб (см. таблицу 1).

Для испытаний на стойкость к царапинам

Условия испытания получены методом Erichsen в соответствии со стандартом NFT 51113:

режущая кромка из карбида вольфрама;

число оборотов: 1

скорость вращения: 10,5 мм/мин;

наблюдения: оптический микроскоп;

метод: 10 отражений в поляризованном свете;

использованная нагрузка: 10 Н;

измеряемая величина: ширина царапины в микронах.

Для быстрого испытания на изгиб

Жесткость (Re), выраженную в кДж/м2, измеряли на испытуемых образцах ABS, которые были или не были защищены акриловым защитным слоем. Жесткость измеряли, используя быстрое испытание на изгиб. Испытуемый образец подвергали сгибанию посередине с постоянной скоростью. Во время испытания измеряли нагрузку, приложенную к испытуемому образцу. Испытание на изгиб проводили с постоянной скоростью на сервогидравлическом приборе MTS-831. Усилие измеряли, используя пьезоэлектрический элемент, встроенный в головку бойка, в интервале до 569,4 Н. Смещение испытуемого образца во время воздействия измеряли датчиком LVDT на гидроцилиндре с интервалом 50 мм.

Во время испытания регистрировали усилие (выраженное в Н) и смещение ударника (в мм). Из экспериментальных кривых рассчитывали площадь под кривой, которая представляет усилие как функцию смещения до поломки образца или до предельного смещения до соскальзывания (оцененного в 20 мм). Эта площадь, выраженная в джоулях, представляет энергию, потребленную системой во время нагрузки. Усилие изгиба, обозначенное как Re, представляет энергию при разломе, отнесенную к центральному поперечному сечению бруска, выраженную в Дж/м2.

ABS: MAGNUM 3904 от Dow: индекс текучести расплава 1,5 г/10 мин при 230°С/3,8 кг, толщина 3 мм.

IM: модификатор ударной прочности.

Таким образом установлено, что структуры согласно изобретению имеют хорошую стойкость к царапинам. Более того, добавление модификаторов ударной прочности к акриловому полимеру делает возможным улучшить ударную прочность, сохраняя в то же время хорошее сопротивление царапинам.

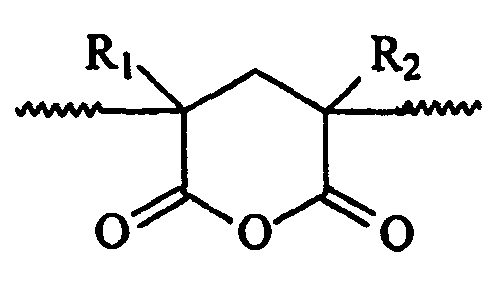

Изобретение относится к способу защиты изделий из термопластичного полимера от царапин. Способ включает наложение соэкструзией, или горячим прессованием, или мультилитьевым формованием защитного слоя и, по меньшей мере, одного термопластичного полимера. Защитный слой включает акриловый полимер, включающий по массе: от 80 до 99,8% метилметакрилата (ММА); от 0 до 20%, по меньшей мере, одного сомономера, способного к радикальной сополимеризации с ММА; и от 0,2 до 10% малеинового ангидрида или акриловой и/или метакриловой кислоты и, необязательно, ангидридных групп формулы:

в которой R1 и R2 означают Н или метиловый радикал. Предложенный способ позволяет улучшить ударную прочность без ухудшения сопротивления к царапанью. 3 н. и 10 з.п. ф-лы, 1 табл., 6 пр.

1. Способ защиты изделий из термопластичного полимера от царапин, при котором накладывают в следующем порядке соэкструзией, или горячим прессованием, или мультилитьевым формованием:

защитный слой (I), содержащий акриловый сополимер, содержащий по массе (сумма составляет 100%):

от 80 до 99,8% метилметакрилата (ММА);

от 0 до 20%, по меньшей мере, одного сомономера, способного к радикальной сополимеризации с ММА; и

от 0,2 до 10%:

малеинового ангидрида

или

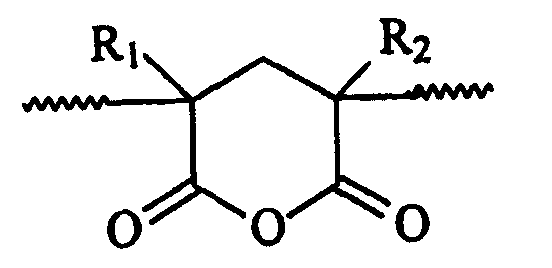

акриловой и/или метакриловой кислоты и по выбору ангидридных групп формулы:

в которой R1 и R2 означают Н или метиловый радикал;

слой по меньшей мере одного термопластичного полимера (II), причем термопластический полимер выбирается из группы, состоящей из: ненасыщенного полиэфира, ABS (акрилонитрил-бутадиен-стирола), SAN (стирол-акрилонитрильного сополимера), ASA (акрило-стирол-акрилонитрильного сополимера), кристаллического или ударопрочного полистирола, полипропилена, полиэтилена, РРО (полифениленоксида), полисульфона, PVC (поливинилхлорида), хлорированного PVC или вспененного PVC.

2. Способ по п.1, отличающийся тем, что акриловый сополимер защитного слоя (I) включает от 0 до 10%, по меньшей мере, одного сомономера, способного к радикальной сополимеризации с ММА.

3. Способ по любому одному из пп.1 или 2, отличающийся тем, что акриловый сополимер содержит по массе (сумма составляет 100%):

от 80 до 99% метилметакрилата (ММА);

от 0 до 10%, по меньшей мере, одного сомономера, способного к радикальной сополимеризации с ММА; и

от 1 до 10%:

малеинового ангидрида

или

акриловой и/или метакриловой кислоты и по выбору ангидридных групп формулы:

в которой R1 и R2 означают Н или метиловый радикал.

4. Способ по п.1, отличающийся тем, что сомономером, способным к радикальной сополимеризации с ММА, является (мет)акриловый мономер или винилароматический мономер.

5. Способ по п.1, отличающийся тем, что винилароматическим мономером является стирол и/или альфа-метилстирол.

6. Способ по п.1, отличающийся тем, что акриловый сополимер включает по массе (сумма составляет 100%):

от 90 до 99% метилметакрилата (ММА) и

от 1 до 10%:

малеинового ангидрида

или

акриловой и/или метакриловой кислоты и по выбору ангидридных групп формулы:

в которой R2 и R2 означают Н или метиловый радикал.

7. Способ по п.1, отличающийся тем, что ударную прочность акрилового сополимера улучшают посредством, по меньшей мере, одного модификатора ударной прочности.

8. Способ по п.7, отличающийся тем, что доля модификатора ударной прочности в акриловом сополимере варьируется от 0 до 60 частей, преимущественно от 1 до 60 частей, предпочтительно от 5 до 40 частей, более предпочтительно от 10 до 30 частей на 100 частей акрилового сополимера.

9. Способ по п.1, отличающийся тем, что защитный слой (I) содержит одну или более добавок, выбранных из: термических стабилизаторов, лубрикантов, агентов для огнестойкости, УФ-стабилизаторов, антиоксидантов, антистатических добавок, матирующих агентов, пигментов и красителей.

10. Способ по п.1, отличающийся тем, что другой защитный слой, включающий акриловый сополимер, полученный по любому из предшествующих пунктов накладывается на слой термопластичного полимера (II), причем слой термопластичного полимера (II) расположен между защитным слоем (I) и дополнительным защитным слоем.

11. Многослойная структура, включающая в следующем порядке:

защитный слой (I), полученный способом по любому из пп.1-9;

слой, по меньшей мере, одного термопластичного материала (II),

причем слои расположены один на другом.

12. Многослойная структура по п.11, отличающаяся тем, что дополнительный защитный слой, содержащий акриловый сополимер, полученный по любому из пп.1-9, наложен на слой термопластичного полимера (II).

13. Применение многослойной структуры по любому одному из пп.11 и 12 для изготовления предметов и изделий повседневного пользования, таких как:

корпуса или кожухи газонокосилок, цепных пил, водных мотоциклов, предметов домашнего обихода;

крышки багажников автомобилей, части конструкции кузова;

номерные знаки автомобилей;

панели наружных стен домов-прицепов и передвижных домов;

наружные панели холодильников;

панели душевых кабин;

двери зданий;

оконные молдинги;

облицовочные панели;

двери оборудования бытового назначения (например кухонные двери).

| WO 00/08098, 17.02.2000 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| JP 2005314534 A, 10.11.2005 | |||

| JP 62220508 A, 28.09.1987 | |||

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, ПОГЛОЩАЮЩИЕ АКТИВНЫЙ КИСЛОРОД, И ИХ ПРИМЕНЕНИЕ В УПАКОВОЧНЫХ ИЗДЕЛИЯХ | 1998 |

|

RU2204512C2 |

Авторы

Даты

2012-03-27—Публикация

2007-05-23—Подача