ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения блок-сополимеров, содержащих реактивную функциональную группу, такую как ангидридная, эпокси, амино, амидо, гидроксильная или кислотная группы, в двух или более блоках через свободнорадикальную полимеризацию в присутствии стабильного свободного радикала, к композиции, включающей блок-сополимеры, содержащей реакционно-способный мономер или мономеры в двух или более блоках через свободнорадикальную полимеризацию, и к применению композиции вещества в качестве агента совместимости в смешивающихся полимерах.

УРОВЕНЬ ТЕХНИКИ

Смешивание полимеров обеспечивает огромные возможности получения материалов с улучшенными характеристиками свойство/стоимость. Так как большинство полимерных пар является несмешивающимися, то стратегия совместимости необходима для получения максимальной синергии свойств. Эта стратегия является обычно более дешевой и менее длительной, чем разработка новых мономеров и/или новых путей полимеризации для создания полностью новых полимерных материалов. Дополнительное преимущество смесей полимеров состоит в том, что широкий спектр свойств материалов достигается благодаря простому изменению состава смеси. Совместимость смесей полимеров может быть достигнута с использованием агентов совместимости, которые являются макромолекулярными образованиями, демонстрирующими активность на границе раздела в гетерогенных смесях полимеров. Обычно цепочки агента совместимости имеют блочную структуру с одним основным блоком, смешивающимся с одним компонентом смеси, и вторым блоком, смешивающимся с другим компонентом смеси. Другой параметр выбора для совместимости представляет собой добавление реактивного полимера, смешивающегося с одним компонентом смеси и реактивного по отношению к функциональным группам, присоединенным ко второму компоненту смеси, что приводит к образованию «in situ» блок- или привитых сополимеров. Эта методика имеет определенные преимущества перед добавлением предварительно полученных блок- или привитых сополимеров. Обычно реактивные полимеры могут быть получены свободнорадикальной сополимеризацией или привитием в расплаве реакционно-способных групп на химически инертные полимерные цепи. Кроме того, реактивные полимеры только образуют блок- или привитые сополимеры на участке, где они необходимы, то есть на поверхности раздела несмешивающейся полимерной смеси.

Была осуществлена успешная разработка агентов совместимости, которые обеспечивают композиции полиолефинов, такие как полипропилен, и минералов, стекла и/или полярных термопластов, имеющих превосходные физические свойства. К началу 1970-ых годов агенты совместимости, основанные на малеированном полипропилене, стали доступными для производства композиционных материалов на основе полиолефина. Остатки малеинового ангидрида этих агентов совместимости вступают в реакцию с нуклеофильными аминами и гидроксильными функциональными группами в полиамидах, полиэфирах и поликарбонатах, и с аминосиланами, используемыми для модифицирования поверхности стекловолокна и других минеральных наполнителей.

Попытки применять аналогичное решение к другой основной углеводородной полимерной группе, стиролам были безуспешными. Реакция с малеиновым ангидридом полистирола случайна по цепи полистирола и не локализована на концах цепи, как в случае полипропилена. Точно так же сополимеризация стирольного мономера и малеинового ангидрида приводит к чередующемуся сополимеру, и сополимеризация стирола с другими нуклеофильными реактивными мономерами случайна по цепи полистирола. Такие кандидаты в агенты совместимости содержат функциональные группы, которые являются реакционно-способными по отношению к нуклеофилам, присутствующим в полярных термопластах и аминомодифицированных наполнителях, и поэтому взаимодействуют с полярной фазой композитов (например, стекла, минералов, и/или полярных термопластичных полимеров), приводя в некоторых случаях к образованию большего количества однородной дисперсии одного материала в другом. Однако, поскольку архитектура этих кандидатов как агентов совместимости статистическая, поскольку нет отдельных доменов и поэтому нет домена, который является совместимым со стирольной фазой композита и достаточно длиной цепочки, опутанной полистиролом в композите. В результате даже при улучшенной дисперсии одной фазы в другой заданное усовершенствование в физических свойствах материала из полимерной смеси и сополимеров не достигается, и, в действительности, иногда даже происходит деградация физических свойств по сравнению с тем же самым материалом без использования кандидата в агенты совместимости (Dong, С. et. al. Polymer.1996, 37, 14, 3055-3063; Chang, F. et al. Polym. Eng. Sci, 1991, 31, 21, 1509-1519; Jannasch, P. et. al. J. Appl. Polym. Sci., 1995, 58, 753-770).

Успешная стратегия разработки композитов полиолефина и неудачи с полистирольными композитами были изучены и доложены Fumio Ide (Ide, F. et. al. J. Appl. Polym. Sci., 1974, 18, 4, 963-74). Как упомянуто в заявке US 2005/004310 А1, исследователи признали, что присутствие реакционно-способных функциональных групп, таких как малеиновый ангидрид, было необходимо в агентах совместимости, но недостаточно для хорошей совместимости. В дополнение к этому расположение нуклеофильных реакционно-способных функциональных групп агента совместимости в архитектуре полимера было статистическим. Материалы агентов совместимости, которые представляют структуру блок-сополимера, в которой каждый из блоков является термодинамически совместимым с одним из двух полимерных материалов, которые будут смешаны, являются более эффективными в качестве агентов совместимости, чем их взаимозаменяемые части статистического сополимера (из заявки №2004/0077788 A1). Строго определенные блок-сополимеры стирола, содержащие реакционно-способные группы, были приготовлены и применены в качестве реакционно-способных агентов совместимости, но они обычно обладают существенными недостатками, такими как: i) комплексная технология синтеза, ii) присутствие неустойчивых и коррозийных фрагментов и iii) добавление постороннего полимера с другими химическими и физическими свойствами (Park, С. et. al. Polymer, 2001, 42, 7465-7475; U.S. Pat. No. 6417274 B1; Koulouri, E.G. et. al. Macromolecules, 1999, 32, 6242-6248).

Чтобы получить строго определенные блок-сополимеры, которые используются в качестве агентов совместимости, было предпринято несколько подходов, и один подход представляет собой использование процессов живой полимеризации. Процессы живой полимеризации, в которых реакции обрыва цепи подавлены или значительно снижены, позволяют получить блок-сополимеры, поскольку время жизни каждой индивидуальной цепи расширяется до периода, сопоставимого с продолжительностью процесса (минуты или часы). Возможно получить блок-сополимеры с функциональными группами анионной полимеризацией, но эта методика представляет серьезные ограничения для ее широкого практического применения. С одной стороны, это требует условий особой чистоты в мономерах, потому что следы влажности разрушают катализатор и для многих мономеров этим очень трудно управлять, требуя чрезвычайно низких температур. Кроме того, полимеризация мономеров, имеющих функциональные группы, непрактична, так как катализатор может быть разрушен из-за наличия множества функциональных групп. В результате промышленное применение указанной методики снижено до получения нескольких мономеров и не предоставляет возможность получить технологически важные функциональные мономеры.

Из-за ограничений в процессе анионной полимеризации более перспективная методика получения блок-сополимеров с большей разновидностью мономеров представляет собой методику, основанную на живущей или квазиживущей свободнорадикальной полимеризации. Это может быть достигнуто добавлением к другому составу стандартной методики свободнорадикальной полимеризации реагента, который значительно снижает частоту необратимого обрыва цепи, или реакций передачи цепи, придавая живущий или квазиживущий характер полимеризации, которую также называют "регулируемой полимеризацией" или "регулируемой свободнорадикальной полимеризацией". Есть несколько способов получить данный режим (Sawamoto et. al. Chem. Rev. 2001, 101, 3689-3745), но большинство из них ограничено промышленной технологией, потому что они требуют реагентов, которые не являются коммерчески легко доступными на рынке. Среди этих методик та, которая является особенно выгодной и для которой заданные реагенты являются доступными на рынке, представляет собой квазиживущую свободнорадикальную полимеризацию, регулируемую нитроксидами (опосредованная нитроксидом радикальная полимеризация NMRP) и их производными (подобными алкоксиаминам, патент US 6455706 В2, которые действуют, как стабильные свободные радикалы, ограничивающие рост полимерной цепи и не ограничивающие ее быстрым и обратимым способом, принимая в расчет короткое время роста цепи с помощью стадии добавления мономера (патент US 5401804; ЕР 0869137 А1; патент US 6258911 В1; патент US 6262206 и патент US 6255448 B1).

Опосредованная нитроксидом радикальная полимеризация или NMRP использовалась для получения диблок-сополимеров в качестве присадок для приготовления композиций смазочных масел, как сообщено Visger и др. (патент US 6531547 В1), и недавно эта методика использовалась для получения чистых диблок-сополимеров, которые в состоянии проявлять активность в качестве агентов совместимости, в смесях полимеров. Заявка US 2005/0004310, поданная Hong и др., раскрывает совместимость стирольного полимера/полиамидов или стирольного полимера/стекла с использованием диблоков стирола и стирольного реакционно-способного блока. Методика, о которой сообщают, включает очистку первого синтезируемого блока (разбавление ТГФ, прибавление метанола или воды/метанола и сушка) перед добавлением второго мономера для получения очищенного блок-полистирола. Вариант этого подхода, который был успешно применен в полифениленэфирполиамидных смесях (патент US 6765062 В2) представляет собой синтез полимеров с концевыми функциональными группами с использованием функционального алкоксиамина (патент US 6566468 В1; заявка US 2004/0049043 A1). Этот подход требует специального регулирующего агента, несущего эпоксидную функциональную группу, который, как полагают, является коммерчески доступным и более дорогостоящим, чем простые регулирующие агенты, такие как TEMPO (2,2,6,6-тетраметил-1-пиперидинилокси) или производные TEMPO. Другой подход к синтезу чистых блок-сополимеров использует в своих интересах естественную чередующуюся полимеризацию определенных мономеров, подобных малеиновому ангидриду и стиролу, в присутствии нитроксида для регулирования молекулярного веса и полидисперсности, как описано в публикации заявки US 2004/0077788 А1, названной как блок-сополимеры, содержащие функциональные группы.

Успешные реакционно-способные агенты совместимости, описанные в предшествующей технологии, представляют собой нестатистические блок-полимеры, основанные на сополимерах, состоящих из одного реакционно-способного блока и одного инертного блока или, в специальных случаях, только одного реакционно-способного мономера на конце полимерной цепи. Однако, чтобы получить чистые блоки, требуется промежуточная стадия очистки, такая как выпаривание растворителя, осаждение и выпаривание, и стадия очистки увеличивает стоимость процесса. Только в случае, когда мономеры естественно создают чередующуюся композицию, такую как в случае стирола и малеинового ангидрида, являющуюся блоками, образованными вследствие реакционной способности, стадия очистки не требуется. Следовательно, осталась потребность в усовершенствованиях в области агентов совместимости.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает способ получения блок-сополимера, имеющего первый блок с функциональными группами, обеспеченными акриловым мономером, где не используется стадия очистки после полимеризации первого блока таким образом, что количество непрореагировавшего остаточного мономера, который имеет функциональные группы, преднамеренно оставляют в продукте реакции первой стадии. Второй блок добавляют к первому блоку, чтобы образовать блок-сополимер. Второй блок предпочтительно полимеризуется по крайней мере из одного винилового мономера и остаточного непрореагировавшего мономера, который имеет функциональные группы. Функциональные группы, следовательно, добавляют также во второй блок, как и в первый блок, который, как обнаружили, обеспечивает блок-сополимер, имеющий хорошие характеристики в качестве агента совместимости.

В одном воплощении настоящее изобретение обеспечивает способ получения блок-сополимера, который включает стадии реакции акрилового мономера, который имеет функциональные группы, и одного или большего количества виниловых мономеров в присутствии свободнорадикального инициатора и стабильного свободного радикала для получения продукта реакции, где продукт реакции включает остаточный непрореагировавший акриловый мономер, и реакцию одного или большего количества виниловых мономеров с продуктом реакции, чтобы получить второй блок, где второй блок включает остаточный непрореагировавший акриловый мономер.

В одном воплощении настоящее изобретение обеспечивает блок-сополимер, который имеет структуру, которая включает первый блок, который включает мономерные звенья функционализированного акрилового мономера и мономерные звенья винилового мономера, и второй блок, который включает мономерные звенья одного или большего количества виниловых мономеров и мономерные звенья функционализированного акрилового мономера из первого блока. В предпочтительном воплощении блок-сополимер адаптирован для использования в качестве агента совместимости для смесей материалов, особенно для смесей термопластичных полимеров.

В отличие от агентов совместимости из блок-сополимера, описанных в уровне техники, было неожиданно обнаружено, что неочищенные блок-сополимеры согласно настоящей заявке (где по крайней мере один тип реакционно-способного акрилового мономера присутствует в первом и во втором блоке, после того как мономеры, остающиеся от первого синтеза блока, не удаляют и таким образом включаются во второй блок) могут эффективно работать как реакционно-способные агенты совместимости термопластичных смесей полимеров. В одном воплощении настоящее изобретение обеспечивает следующий смешанный состав, который является типичным для смешанных составов, при которых сополимеры по изобретению работают как агенты совместимости.

Типичный смешанный состав по изобретению включает от приблизительно 1 до приблизительно 98% веса первого термопластичного полимера, который имеет функциональные группы, выбранные из группы, состоящей из амино, амидо, имидо, карбоксильной, карбонильной, карбонатного сложного эфира, ангидрида, эпоксильной, сульфо, сульфонильной, сульфинильной, сульфгидрильной, циано и гидроксильной, от приблизительно 0.01 до приблизительно 25% веса блок-сополимера, который включает первый блок, который имеет мономерные звенья функционализированного акрилового мономера и мономерные звенья винилового мономера, и второй блок, который имеет мономерные звенья одного или более виниловых мономеров и мономерные звенья функционализированного акрилового мономера в первом блоке, и от приблизительно 1 до приблизительно 98% веса второго термопластичного полимера, который является смешивающимся с или совместимым со вторым блоком блок-сополимера, где акриловый мономер имеет функциональные группы, которые должны вступать в реакцию с функциональными группами в первом термопластичном полимере.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Лучшее понимание изобретения может быть достигнуто, когда детальное описание воплощений изобретения по примерам, сформулированным ниже, рассматривают совместно с присоединенными чертежами, которые описаны следующим образом.

Фиг.1 представляет собой схематический способ периодического процесса согласно настоящему изобретению.

Фиг.2 представляет собой схематический способ непрерывного процесса согласно настоящему изобретению.

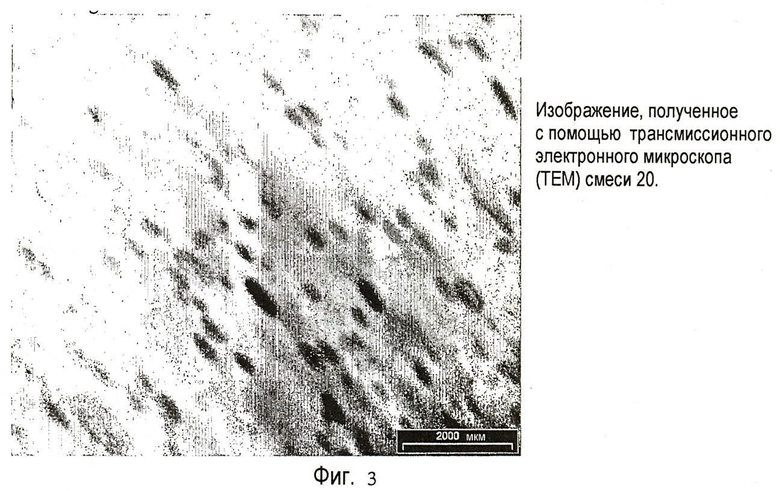

Фиг.3 представляет собой фотомикрографию композиции смеси согласно настоящему изобретению.

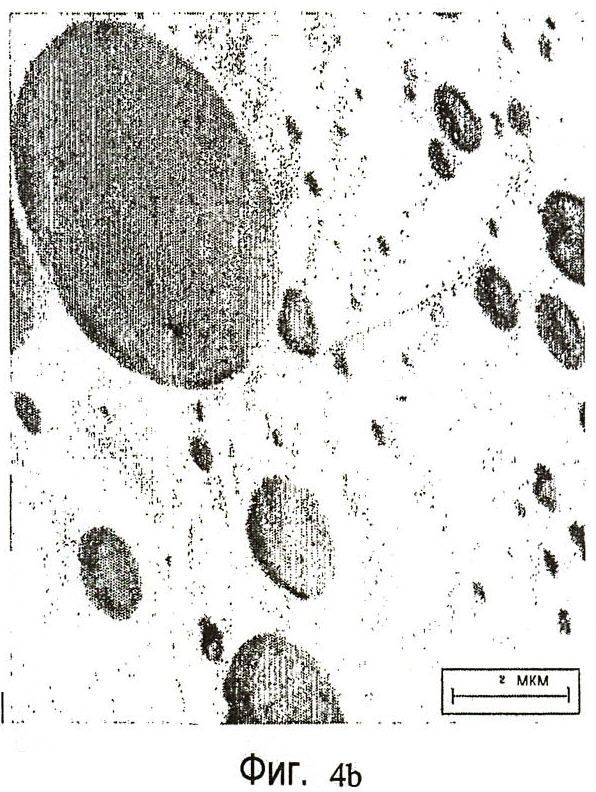

Фиг.4а и 4b представляет собой фотомикрографию композиции смеси предшествующего уровня техники.

Фиг.5 представляет собой фотомикрографию композиции смеси согласно настоящему изобретению.

Фиг.6 представляет собой фотомикрографию композиции смеси предшествующего уровня техники.

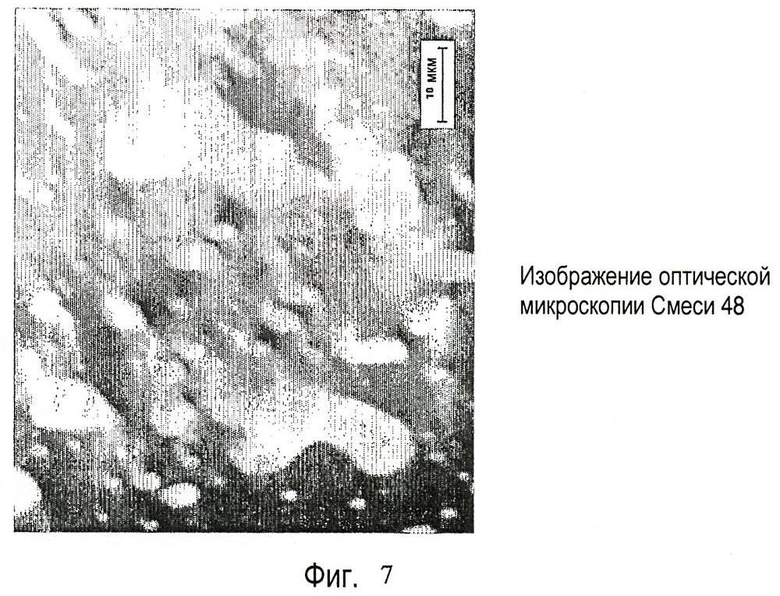

Фиг.7 представляет собой фотомикрографию композиции смеси предшествующего уровня техники.

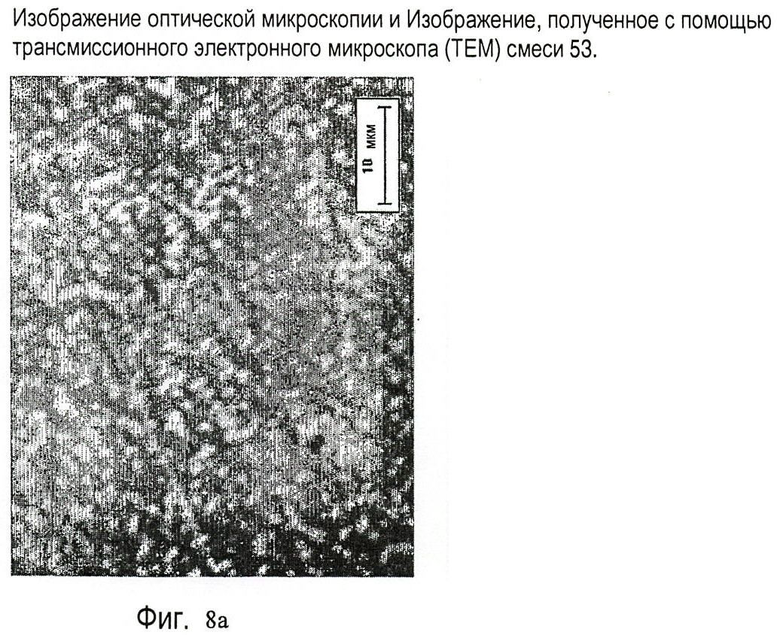

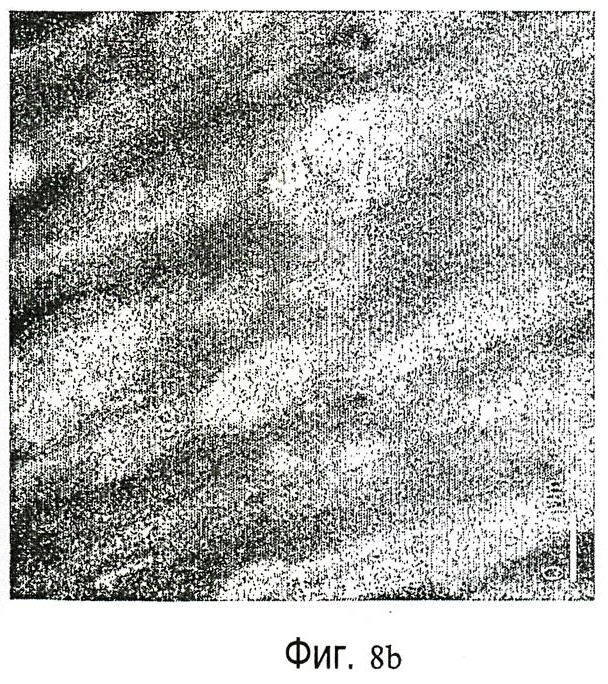

Фиг.8а и 8b представляют собой фотомикрографию композиции смеси согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает способ, блок-сополимер, полученный указанным способом, в котором композицию, микроструктуру и молекулярный вес сополимера тщательно регулируют, и применения блок-сополимера в качестве агента совместимости. Термин микроструктура относится к детальной последовательности или расположению звеньев каждого мономера в средней или обычной цепи сополимера. Термин композиция относится к полному среднему относительному количеству мономеров в цепях сополимера, которое может быть выражено в молярном или весовом соотношении. В частности, одно воплощение изобретения включает блок-сополимеры, имеющие первый блок статистического сополимера с общим размером цепи от 1 до 720 мономерных звеньев и второй блок, который включает остаточные мономеры, образованные при полимеризации первого блока и один или более дополнительных мономеров, где второй блок имеет размер от 100 до 2000 мономерных звеньев.

Блок-сополимер может быть получен согласно настоящему изобретению с использованием двухстадийного способа, включающего: (1) реакцию акрилового мономера, имеющего функциональные группы, и одного или большего количества виниловых мономеров в присутствии свободнорадикального инициатора и стабильного свободного радикала с получением продукта реакции, где продукт реакции включает остаточный непрореагировавший акриловый мономер, и (2) реакцию одного или большего количества виниловых мономеров с продуктом реакции с первой стадии, чтобы получить второй блок, где второй блок включает остаточный непрореагировавший акриловый мономер. Мономеры полимеризуются с использованием стабильного свободного радикала и традиционного свобонорадикального инициатора или алкоксиамина, на второй стадии добавляют мономеры и необязательно большее количебство инициатора. Растворители могут использоваться необязательно на одной или на обеих стадиях.

Продукт реакции с первой стадии включает первый блок, который является сополимером акрилового мономера и одного или большего количества виниловых мономеров, и количество акрилового мономера, которое не было подвергнуто полимеризации. На второй стадии один или большее количество виниловых мономеров сополимеризируют с акриловым мономером, оставшимся после первой стадии, для добавления к первому блоку и образования второго блока блок-сополимера. Начальная порция второго блока может иметь тенденцию иметь более высокое соотношение акрилового мономера, потому что акриловый мономер мог исчерпаться до образования последней порции второго блока при полимеризации одного или большего количества виниловых мономеров при практическом отсутствии акрилового мономера.

Блок-сополимер настоящего изобретения имеет множество применений, одно из которых - в качестве агента совместимости для получения смесей различных материалов, таких как два различных термопласта или термопласта и стекла или глины, которые являются в других случаях относительно несмешиваемыми. Такие агенты совместимости, используемые в прошлом для смешивания, часто представляли собой блок-сополимер, имеющий первый блок, совместимый с первым материалом, и второй блок, совместимый со вторым материалом, где первые и вторые блоки были каждый хорошо очищенными. Было неожиданно обнаружено, что блок-сополимер, имеющий относительно загрязненный второй блок, где второй блок включает мономер, используемый в первом блоке, хорошо работает.

ХИМИЧЕСКИЙ СИНТЕЗ БЛОК-СОПОЛИМЕРОВ

На первой стадии акриловый мономер, который имеет функциональные группы, сополимеризируют в реакторе по крайней мере с одним виниловым мономером, используя свободнорадикальный инициатор и стабильный свободный радикал, который образует первый блок в реакторе. Реакция проводится так, чтобы оставить количество остаточного непрореагировавшего акрилового мономера после завершения первой стадии, чтобы первый блок был смешан с остаточным количеством непрореагировавшего акрилового мономера. Растворитель может использоваться на первой стадии, когда его считают необходимым. Или в том же самом реакторе, или в другом реакторе, по крайней мере, один виниловый мономер вступает в реакцию с первым блоком и остаточным непрореагировавшим акриловым мономером для прибавления второго блока к первому блоку с образованием блок-сополимера, имеющего по крайней мере первые и вторые блоки. Первый блок обычно содержит больше функциональных групп из акрилового мономера, чем второй блок, но второй блок имеет некоторые функциональные группы, потому что остаточный непрореагировавший акриловый мономер с первой стадии был добавлен в полимерную цепь второго блока.

Продукт реакции с первой стадии включает сополимер акрилового мономера и одного или большего количества виниловых мономеров, который включает первый блок функционализированного блок-сополимера, и переменное количество непрореагировавших мономеров, включая акриловый мономер, который не полимеризовался. Количество функционального акрилового мономера, включенного в первый блок и содержавшегося в остаточных мономерах, может быть вычислено, используя коммерчески доступное программное обеспечение, такое как POLYRED (открытый пакет программ для автоматизированного анализа и проектирования полимеризуемых систем, разработанный в University of Wisconsin Polymerization Reaction Engineering Laboratory). Как правило, композиция сополимера, включающего первый блок, будет зависеть от начальной композиции, конечной конверсии и констант сополимеризации (для определения констант сополимеризации и значения для разновидности пар мономеров см. J. Brandrup, Е.Н. Immergut, Е.А. Grulke. Polymer Handbook, fourth edition, John Wiley and Sons, Inc. 11/181). Количество функционального акрилового мономера в остаточных мономерах может быть экспериментально определено обычными аналитическими методиками, такими как: газовая хроматография, ядерный магнитный резонанс (ЯМР) или любая методика, которая дает количественную оценку мономера в смеси мономеров. Если растворитель используется во время первой стадии, количество растворителя должно быть принято во внимание, чтобы скорректировать определенный процент веса (вес.%) конкретного мономера в остающейся смеси непрореагировавших мономеров. Если методика может определить количество всех разновидностей, содержащихся в продукте реакции с первой стадии (ЯМР, например), то можно подсчитать количество функционального акрилового мономера в остаточных мономерах (молекулы функционального акрилового мономера*100/(общее количество мономерных молекул) и количество функционального акрилового мономера, включенного в полимер (молекулы функционального акрилового мономера в полимере*100/(общее количество мономерных молекул в полимере).

Остаточные мономеры от первого блока содержат по крайней мере 1% вес./вес. функционализированного акрилового мономера, но более предпочтительно в диапазоне 5-95% вес./вес. и наиболее предпочтительно в диапазоне 5-85% вес./вес. На второй стадии один или более виниловых мономеров сополимеризируют с акриловым мономером и другими мономерами, принесенными с первой стадии, для добавления к первому блоку и образования второго блока блок-сополимера. Количество функционального акрилового мономера во втором блоке будет зависеть от концентрации остаточного функционального акрилового мономера в остаточных мономерах из первого блока, от конверсии первого блока и от количества мономеров, прибавленных на второй стадии. Композиция второго блока при различных конверсиях может также быть вычислена, используя коммерчески доступное программное обеспечение, такое как POLYRED, включая вычисление трех или большего количества мономеров, которые включаются в полимеризацию второго блока. Предпочтительная концентрация функционализированного акрилового мономера в блок-сополимере находится от приблизительно 0.5 до приблизительно 70 процентов веса, но более предпочтительно в диапазоне от 0.5 до приблизительно 50% вес./вес. Общее количество функционального акрилового мономера, включенного в блок-сополимер, может быть определено количественно, используя методики, такие как ЯМР.

К синтезу блок-сополимеров в соответствии с методикой, в которой первый блок не очищают или не доводят конверсию до 100%, обращались в 1994 г. Georges и др. (US 5401804). Совсем недавно Visger и др. (патент US 6531547 В1) и Ро и др. (WO 2004/005361 A1) раскрыли синтез блок-сополимеров, используя процесс, который включает полимеризацию по крайней мере одного винилароматического мономера, пока не получают определенную конверсию (5-95 мол.% в случае Visger и 5-99% в случае Ро), и затем добавляют мономер, производный из метакриловой кислоты (Ро), или акриловый мономер и необязательно дополнительное количество винилароматических мономеров (Visger). Ро обсуждает преимущество отсутствия стадии выделения первого блока с точки зрения отщепления тяжелой осажденной фазы и выделения фазы первого полимерного блока. В отличие от предшествующей технологии в настоящем изобретении функциональный акриловый мономер полимеризуется в первом блоке (в отличие от винилароматического мономера), чтобы включить реакционно-способные группы (эпокси, кислотные, ангидридные, амино, амидные и гидроксигруппы), которые требуются в различных применениях, описанных ниже (например, при реакции с функциональным термопластичным полимером в полимерных смесях). В отличие от предшествующей технологии в настоящем изобретении конверсию мономеров в первом блоке и количество исходного функционального акрилового мономера вычисляют, чтобы гарантировать присутствие остаточного функционального акрилового мономера, который будет включен в следующие блоки, и не просто, как способ облегчения последующей стадии полимеризации, избегающий стадию очистки. В настоящем изобретении было обнаружено, что присутствие реакционно-способных групп во втором блоке выгодно для применения этих блок-сополимеров в качестве агентов совместимости для различных смесей и композитов. Присутствие функционального акрилового мономера в последующих блоках имеет по крайней мере два преимущества.

Одно преимущество состоит в том, что акриловый мономер модифицирует полярность последующих блоков, чтобы соответствовать полярности одного из компонентов полимерной смеси. Преимущество использования функциональных акриловых мономеров состоит в том, что, вообще, они являются более полярными чем мономеры, такие как винилароматические мономеры, и присутствие контролируемого количества функциональных акриловых мономеров во втором и/или последующих блоках может поднять полярность, улучшающую их смешиваемость с различными материалами, такими как термопластичные полимеры.

Другое преимущество состоит в том, что в случае применений, таких как в качестве агентов совместимости смесей, предыдущие исследователи доказали превосходные характеристики очищенных диблок-сополимеров над статистическими сополимерами. Таким образом, потребность стадии очистки для первого блока является необходимой для получения хороших результатов (Stott, P. US 2005/004310 А1), если мономеры, используемые в синтезе первого блока, не образовали структуры, такой как чередующийся блок, исключая необходимость стадии очистки (Saldivar и др. US 2004/0077788 А1). Напротив, в настоящем изобретении было неожиданно найдено, что диблок-сополимеры, которые не были очищены после синтеза первого блока и которые включают функциональные реакционно-способные группы и в первом, и во втором или последующих блоках, имеют превосходные характеристики в качестве агентов совместимости. В настоящем изобретении полагают, что одно из возможных объяснений этому поведению является то, что второй блок (смешивающийся с нефункциональным термопластичным полимером), содержащий реакционно-способные функциональные группы (включенные из непрореагировавших мономеров первой стадии), в состоянии присоединиться к реакционно-способному термопластичному полимеру в различных точках, как проиллюстрировано на Фигуре 1, приведенной ниже, улучшая пограничный контакт между нереакционно-способным и реакционно-способным термопластичным полимером (см., например, сравнение между поведением диблока против триблока и устойчивой структурой, которую образует триблок в Chin-An et. al. Macromolecules, 1997, 30, 549-560). В случае статистических сополимеров это преимущество обычно не достигается, так как функциональные группы распределены беспорядочно по цепи и количество мономерных звеньев виниловых мономеров, смешивающихся с термопластичным полимером, вероятно недостаточно большое, чтобы образовать переплетения с термопластичным мономером, и хотя они крепко присоединены к функциональному термопластичному полимеру, их взаимодействие с термопластичным полимером недостаточно сильно.

Иллюстрация 1.

В трех случаях считается, что количество виниловых мономеров, совместимых или смешиваемых с термопластичным полимером, достаточно, чтобы переплестись с термопластичным полимером (вышеуказанный полимеризационный показатель переплетения).

Иллюстрация 1 представляет собой схематическое представление структуры очищенного диблока, очищенного триблока и блок-сополимера, содержащего реакционно-способный функциональный акриловый мономер в обоих блоках согласно настоящему изобретению.

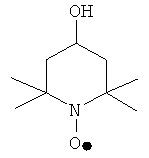

Предпочтительный стабильный свободный радикал для использования в способе по изобретению содержит группу ·0-N< и выбран из группы соединений с нитроксильным радикалом. Типичные примеры соединений с нитроксильным радикалом включают, но не ограничиваясь

Другие соединения в семействе включают согласно методикам, упомянутым в патенте US 4521429, поданным Solomon и др. WO 2004014926 (А3), поданным Couturier, Jean Luc и др., патент US 2003125489, поданный Nesvadba Peter и др., патент US 2001039315, поданный Nesvadba Peter и др. В случаях, где полимеризуются большие количества метакрилового мономера, нитроксиды, такие как трет-бутил-1-диэтилфосфоно-2,2-диметилпропилнитроксид, трет-бутил-1-фенил-2-метилпропилнитроксид, предпочтительны.

Предпочтительные свободнорадикальные инициаторы для использования в способе по изобретению включают пероксидные и азосоединения. Типичные примеры включают, но не ограничиваясь, 2,2'-азобис(2-метилпропаннитрил), 2,2'-азобис(2-метилбутаннитрил), перекись дибензоила (ВРО), трет-амилперокси-2-этилгексаноат, трет-бутилперокси-2-этилгексаноат, 2,5-Бис(2-этилгексаноилперокси)-2,5-диметилгексан и трет-бутилпероксидиэтилацетат.

Хотя способ радикальной полимеризации, опосредованный нитроксидом, конкретно упомянут в настоящей заявке, чтобы получить агенты совместимости согласно настоящему изобретению квалифицированные в данной технологии специалисты признают, что любые из иных широко известных так называемых "живых", "псевдоживых" или "регулируемых" способов радикальной полимеризации могут использоваться в настоящем изобретении. Такие стабильные способы свободнорадикальной полимеризации включают присутствие частиц, которые обратимо обрывают цепи благодаря: i) обратимому гомолитическому расщеплению ковалентных частиц, ii) обратимому образованию устойчивых гипервалентных радикалов и iii) передаче цепи с обратной связью (Moad, G.; Solomon, D. The Chemistry of Radical Polymerization. 2nd edition. Elsevier, UK, 2006, chapter 9; Controlled Radical Polymerization. Matyjaszewski, K., editor, American Chemical Society, Washington, D.C, 1997, Chapter 1; Sawamoto, et. al., Chem. Rev. 2001, 101, p.3691). Эти способы включают, но не ограничиваясь, инифертеры, органосерные инифертеры, реакции обратимой передачи цепи по принципу добавления-дробления (RAFT), полимеризацию, опосредованную сероцентрируемыми радикалами, радикальную полимеризацию с переносом атома (ATRP), реверсивную радикальную полимеризацию с переносом атома (reverse-ATRP), опосредованную металлкомплексом радикальную полимеризацию, центрируемую кислородом радикальную полимеризацию, опосредованную центрируемыми кислородом радикалами, опосредованную центрируемыми азотом радикалами, полимеризацию с переносом иода, опосредованную теллуридом полимеризацию, опосредованную стибином полимеризацию. Любые из этих методов для обеспечения стабильной свободнорадикальной полимеризации могут использоваться согласно настоящему изобретению.

В настоящем изобретении один из мономеров представляет собой акриловый мономер, имеющий функциональные группы, который добавляют во время первой стадии. Акриловые мономеры содержат винильные группы, то есть два атома углерода, связанных друг с другом двойной связью, непосредственно присоединенные к углероду карбонила (С=С-СО-). Функциональные группы, содержащиеся в акриловых мономерах, включают, но не ограничиваясь, эпокси, кислотную, ангидридную, амино, амидную и гидроксильную группы. Предпочтительные акриловые мономеры, которые имеют функциональные группы, включают: глицидилметакрилат, акриловую кислоту, метакриловую кислоту, 2-гидроксиэтилметакрилат, 2-диметиламиноэтилметакрилат и 2-диэтиламиноэтилметакрилат.

В настоящем изобретении один или более виниловых мономеров добавляют на первой стадии и на второй стадии процесса полимеризации. Виниловый мономер представляет собой соединение, которое имеет винильную группу С=С-. Примеры виниловых мономеров представляют собой стирол, замещенные стиролы, этилен, изопрен, изобутилен, бутадиен, акрилаты, метакрилаты, замещенные акрилаты, замещенные метакрилаты, акрилонитрил, N-фенилмалеимид, N-циклогексилмалеимид. Предпочтительные виниловые мономеры на первой стадии включают стирол, замещенные стиролы, акрилаты, метакрилаты, замещенные акрилаты и замещенные метакрилаты. Предпочтительные виниловые мономеры на второй стадии включают стирол, замещенные стиролы, акрилонитрил, N-ароматические замещенные малеимиды, N-алкилзамещенные малеимиды, акриловую кислоту, метилметакрилат, алкилзамещенные акрилаты, арилзамещенные акрилаты, алкилзамещенные метакрилаты, арилзамещенные метакрилаты и 2-гидроксиэтилметакрилат.

В одном воплощении функциональный акриловый мономер выбран из группы, состоящей из глицидилметакрилата, 2-гидроксиэтилметакрилата, акриловой кислоты и 2-диэтиламиноэтилметакрилата, и виниловый мономер, используемый на первой стадии, представляет собой стирол. В одном воплощении виниловые мономеры на второй стадии могут быть выбраны из группы, но не ограничиваясь, состоящей из стирола, N-фенилмалеимида, метилметакрилата и бутилметакрилата.

В предпочтительном воплощении функциональный акриловый мономер представляет собой глицидилметакрилат.

В предпочтительном воплощении стирол используется в качестве винилового мономера на второй стадии.

В конкретном воплощении виниловый мономер на второй стадии включает N-ароматические замещенные малеимиды или N-алкилзамещенные малеимиды.

В конкретном воплощении виниловый мономер на второй стадии выбран из группы, состоящей из стирола, замещенных стиролов, акрилонитрила, N-ароматических замещенных малеимидов, N-алкилзамещенных малеимидов, акриловой кислоты, метилметакрилата, алкилзамещенных акрилатов, арилзамещенных акрилатов, алкилзамещенных метакрилатов, арилзамещенных метакрилатов и 2-гидроксиэтилметакрилата.

В конкретном воплощении акриловый мономер выбран из группы, состоящей из глицидилметакрилата, акриловой кислоты, метакриловой кислоты, 2-гидроксиэтилметакрилата, 2-диметиламиноэтилметакрилата и 2-диэтиламиноэтилметакрилата.

В конкретном воплощении виниловые мономеры первой стадии выбраны из группы, состоящей из стирола, замещенных стиролов, замещенных акрилатов и замещенных метакрилатов.

В конкретном воплощении акриловый мономер выбран из группы, состоящей из акриловых функциональных мономеров, несущих эпокси, кислотную, ангидридную, амино, амидную и гидроксильную группы.

В конкретном воплощении один или большее количество мономеров на второй стадии являются стиролом.

В более конкретном воплощении акриловый мономер представляет собой глицидилметакрилат и виниловый мономер, используемый на первой стадии, представляет собой стирол.

В более конкретном воплощении акриловый мономер представляет собой акриловую кислоту, и виниловый мономер, используемый на первой стадии, является стиролом.

В более конкретном воплощении акриловый мономер представляет собой 2-гидроксиэтилметакрилат и виниловый мономер, используемый на первой стадии, -стирол.

В более конкретном воплощении акриловый мономер представляет собой 2-диэтиламиноэтилметакрилат и виниловый мономер, используемый на первой стадии, - стирол.

В более конкретном воплощении акриловый мономер представляет собой глицидилметакрилат, виниловый мономер, используемый на первой стадии, - стирол, и виниловые мономеры, используемые на второй стадии, - стирол и N-фенилмалеимид.

В более конкретном воплощении акриловый мономер представляет собой глицидилметакрилат, виниловый мономер, используемый на первой стадии, - стирол, и виниловые мономеры, используемые на второй стадии, - стирол, N-фенилмалеимид и метилметакрилат.

В другом более конкретном воплощении акриловый мономер представляет собой глицидилметакрилат, виниловый мономер, используемый на первой стадии, - стирол, и виниловые мономеры, используемые на второй стадии, - стирол, метилметакрилат и бутилакрилат.

В настоящем изобретении соотношение функционального акрилового мономера на стадии один находится в диапазоне от приблизительно 0.1 до приблизительно 98 процентов по весу, более предпочтительно в диапазоне от приблизительно 5 до приблизительно 95 процентов по весу.

В настоящем изобретении продукт реакции со стадии 1 содержит остаточные непрореагировавшие мономеры. Остаточные мономеры из первого блока содержат по крайней мере 1% вес./вес. функционализированного акрилового мономера, но более предпочтительно содержат в диапазоне 5-95% вес./вес и наиболее предпочтительно в диапазоне 5-85% вес./вес. Вес или массовый процент компонента представляет собой вес или массу компонента, разделенного на вес или массу смеси, которая содержит компонент и обозначена системой обозначений % вес./вес. или % веса или % вес.

В случаях, где мономеры не реагируют с кислотами, могут использоваться кислоты в качестве промоторов для снижения времени реакции. Промоторы включают, но не ограничиваясь, сильные кислоты, неорганические кислоты, сульфокислоты, кислые глины, органические сульфокислоты, карбоновые кислоты, кислые соли этих кислот и моноэфиры сернистых и серных кислот.

Условия процесса

Условия синтеза реакции полимеризации для получения сополимеров по настоящему изобретению описаны далее. Могут использоваться процессы набухания или растворения. Для процесса растворения может использоваться любой растворитель, который образует раствор с исходными мономерами, инициатором и стабильным свободным радикалом или алкоксиамином. В случаях, где растворитель прибавлен во время второй стадии, может использоваться любой растворитель, который образует раствор с исходным блоком, оставшимися мономерами и дополнительными мономерами. Типичные растворители включают ароматические или замещенные ароматические углеводороды, так же как алифатические и замещенные алифатические углеводороды. Если используются, то предпочтительные растворители представляют собой замещенные ароматические углеводороды, более предпочтительно толуол, ксилол или этилбензол, или полярные растворители, как ацетон, хлороформ, этилацетат или вода. Когда используется, растворитель предпочтительно присутствует в количествах от приблизительно 5 до приблизительно 95% по весу в расчете на смесь мономеров и растворителя.

В случае низкого процента растворителя процесс растворения подобен процессу набухания, и растворитель главным образом используется, чтобы управлять скоростью реакции для лучшего удаления теплоты реакции, для понижения вязкости и для использования более больших композиций мономеров, которые не являются смешивающимися во всех соотношениях (например, стирол/N-фенилмалеимид или стирол/акриламид), без разделения фаз. Низкий процент растворителя - предпочтительно 10-30% по весу и более предпочтительно 15-25% по весу относительно смеси мономеров и растворителя. Процент растворителя от меньше, чем приблизительно 5% практически бесполезен, поскольку не очевидны преимущества использования растворителя. Может быть лучше перейти к процессу набухания, а не использовать очень низкий процент растворителя.

В случае высокого процента растворителя процесс растворения аналогичен типичному процессу растворения, имеющему намного более низкую вязкость, более низкую скорость реакции, так же как и более легкое регулирование температуры и отвод тепла, произведенного реакцией полимеризации. Высокий процент растворителя предпочтительно находится между приблизительно 60 и приблизительно 95 процентами по весу, более предпочтительно приблизительно между 70 и приблизительно 90% веса и наиболее предпочтительно между приблизительно 75 и приблизительно 88% по весу относительно смеси мономеров и растворителя. Процент растворителя, больший, чем приблизительно 95%, позволяет получить слишком небольшой полимер, и процесс становится неэффективным. Могут использоваться проценты растворителя между приблизительно 30 и приблизительно 60%, но он не рекомендуется, потому что ведет к слишком большому разбавлению, чтобы получить высокое преимущество производительности процесса набухания, и слишком интенсивный, чтобы получить преимущество от низкой вязкости типичного процесса растворения.

Предпочтительные температуры процесса находятся в диапазоне от приблизительно 70 до приблизительно 180°С, но более предпочтительно в диапазоне от приблизительно 90 до приблизительно 170°С и наиболее предпочтительно между приблизительно 110 и приблизительно 130°С. Температуры ниже чем приблизительно 70°С не позволяют радикалу нитроксидного типа действовать в качестве регулирующего фрагмента живущего полимера, как далее объясняется ниже, потому что при этих температурах радикал нитроксидного типа препятствует живущему характеру полимеризации. Температуры выше чем приблизительно 200°С промотируют слишком много побочных реакций, и также живущему характеру полимеризации в этих условиях.

Инициатор обычно используют в соотношении приблизительно 1 части инициатора к приблизительно 50 до приблизительно 12000 частям в молях мономера, более предпочтительно приблизительно 1 моль инициатора к приблизительно 100 до приблизительно 3000 молей мономера и наиболее предпочтительно приблизительно 1 моль инициатора к приблизительно 100 до приблизительно 1500 молей мономера. Мольные соотношения приблизительно 1 части инициатора к меньше чем приблизительно 50 частям мономера позволяют получить полимер с очень низкомолекулярным весом, который является обычно не очень хорошим для применений, включающих совместимость смесей полимеров.

Вышеупомянутые инициаторы имеют периоды полураспада порядка от нескольких минут или меньше, обычно меньше чем 10 мин при предпочтительных температурах процесса. Количество стабильного свободного радикала (SFR) относительно инициатора находится предпочтительно в диапазоне от приблизительно 1 до приблизительно 1.9 молей на моль инициатора, более предпочтительно приблизительно между 1 и приблизительно 1.6 молями на моль инициатора. Соотношения SFR к инициатору, меньшее, чем приблизительно 1 моль SFR на моль инициатора, приводят к потере живущего характера полимеризации. Однако соотношения, большие, чем приблизительно 1.9 молей SFR на моль инициатора, могут замедлить реакцию слишком сильно и сделать процесс неэкономичным. Дополнительные количества инициатора могут также быть добавлены на второй стадии полимеризации.

После загрузки ингредиентов, мономеров, инициатора и стабильного свободного радикала или алкоксиамина вместо инициатора и нитроксида в реактор и быстрого нагревания до соответствующей температуры большинство полимерных цепей рано начинает расти во время реакции, поскольку инициатор очень быстро распадется при указанной температуре. Почти одновременное инициирование большинства цепей вносит свой вклад в уменьшение полидисперсности. Кроме того, вскоре после инициирования и добавления только одного или нескольких мономерных звеньев каждая живущая (растущая или активная) полимерная цепь станет со скрытыми активными центрами (дезактивация) будучи заглушенной стабильным свободным радикалом, который будет присутствовать в небольшом избытке относительно количества растущих или живых цепей. Цепь со скрытыми активными центрами останется в таком состоянии в течение некоторого времени, пока стабильный свободный радикал не высвобождается снова (активация), и цепь становится активной или живущей снова и способной к добавлению одного или большего количества мономерных звеньев, пока она не становится снова цепью со скрытыми активными центрами. Цикл состояний живущая - со скрытыми центрами - живущая - со скрытыми центрами повторяет себя некоторое количество времени до тех пор, пока большее количество мономера становится доступным в реакции, или температура понижена ниже минимальной температуры для активации стабильного свободного радикала, которая составляет менее примерно 100°С для большинства доступных нитроксирадикалов.

Необратимые реакции обрыва цепи типа тех, которые происходят посредством взаимодействия между двумя живыми цепями, блокируются из-за более низкой эффективной концентрации живущего полимера. Конечный процесс подобен настоящему живому процессу (например, анионная полимеризация), и он, как поэтому полагают, является квазиживущим (также названный "регулируемым"). Так как все цепи растут приблизительно с той же самой скоростью и инициированы в приблизительно то же самое время, молекулярно-массовое распределение имеет тенденцию быть узким с относительно низкой полидисперсностью. Известно из уровня техники, что степень жизни такой полимеризации может быть измерена степенью линейности роста среднечисленного молекулярного веса полимера с конверсией и изменением кривых молекулярно-массового распределения по отношению к большим значениям выходов полимеризации.

После нагревания в течение периода от 1 до 10 часов, более обычно 1-6 часов, конверсия достигает приблизительно 10-95%, более типично приблизительно 40-85%. Вплоть до этой точки образуется первый блок псевдоживущего статистического сополимера с или без некоторой степени чередования простых и кратных связей. В этой точке добавляют смесь одного или нескольких виниловых мономеров. Эти мономеры вместе с остающимися мономерами с первой стадии составят второй блок. Как только раствор нагревают снова, цепи продолжат расти благодаря скрытым активным центрам, живущим повторными циклами, добавляя мономерные звенья из остаточного (непрореагировавшего) мономера с первой стадии и также от мономеров, добавленных на второй стадии согласно их реакционной способности до тех пор, пока весь мономер не исчерпан или реакция не завершена иначе.

В процессе, только что описанном, температура может быть постоянной и может установиться на одном из значений, упомянутых в предпочтительных воплощениях настоящего изобретения, или может быть изменена в сторону увеличения, но все еще в диапазоне, указанном в предпочтительных воплощениях настоящего изобретения, чтобы ускорить исчерпание мономера после начальных стадий конверсии.

СТРУКТУРА БЛОК-СОПОЛИМЕРОВ

Блок-сополимеры согласно настоящему изобретению включают первый блок, включающий мономерные звенья функционализированного акрилового мономера и мономерные звенья винилового мономера, и второй блок, включающий мономерные звенья одного или нескольких виниловых мономеров и мономерные звенья фнкционализированного акрилового мономера в первом блоке.

Данный способ синтеза описан выше, и исходя из того, что реакционные соотношения определяют мгновенный состав цепей сополимера, добавляемых к растущим цепям, каждый основной блок или часть сополимера произведут некий сдвиг в составе, определенно получая каждую из основных порций градиентного сополимера. В этом случае эти блоки или части будут иметь некоторый статистический характер, а также и некоторый градиентный характер. От того, какой характер доминирует в каждом блоке или части, будет зависеть, насколько различными являются константы сополимеризации и последовательность добавления мономеров, осуществляемая во время синтеза. Кроме того, способ синтеза диктует средний состав каждого из главных блоков или частей в конечной цепи сополимера. В случае когда виниловые мономеры добавляют на вторую стадию, имеется тенденция к чередованию с остающимися мономерами с первой стадии, полимеризация приведет к образованию триблока, после того как только мономер, который имеет тенденцию чередоваться, исчерпан, другие мономеры продолжат гомо- или сополимеризоваться.

Типичная структура полученных сополимеров:

R(I)-{(A)m(B)n}-{(A)0(B)p(C)q}z-I(R),

где R представляет собой остаток нитроксида, используемого, чтобы регулировать полимеризацию агента, улучшаемого совместимость;

I представляет собой остаток радикального инициатора, используемого, чтобы инициировать полимеризацию, или лабильные алкильные группы, первоначально присоединенные к кислороду нитроксидной группы, содержащейся в алкоксиамине;

А представляет собой акриловый мономер, имеющий функциональные группы,

В и С представляют собой виниловые мономеры, которые являются различными или теми же самыми;

m - целое число от 5 до 500;

n - целое число от 1 до 400;

о - целое число от 1 до 450; о меньше, чем m;

р - целое число от 0 до 350; р меньше, чем n; и

q - целое число от 1 до 900.

Учитывая структуру этих главных блоков или частей конечного образованного в результате сополимера, одна из возможных архитектур будет включать: i) блок главным образом статистического сополимера А и В (с текучестью состава), ii) главным образом часть градиентного сополимера или блок, состоящие из терполимера А, В и С (возможно только А и С, если мономер В был исчерпан в течение первой стадии) и iii) к концу второй части или блока цепь будет состоять только из блока С и возможно А, который можно считать блоком самостоятельно. В случае что некоторое количество мономера В остается после первой стадии, второй блок или часть будут градиентным сополимером, постепенно более обогащенным С и менее обогащенным В.

Большее количество мономеров может быть включено в блок-сополимеры. Например, если четвертый мономер D будет прибавлен в течение первого синтеза блока, то полученная структура будет включать мономер D в первом и во втором блоке в концентрации, которая зависит от его начальной концентрации и реакционной способности. Таким образом, состав этого диблока мог быть описан как: R(I)-{(A)m(B)n(D)r}-{(A)0(B)p(D)t(C)q}-I(R), где r - целое число от 1 до 400 и t - целое число, меньшее чем r. Если мономер D будет прибавлен в течение второго синтеза блока, то полученная структура будет включать D только во втором блоке. Таким образом, состав этого диблока мог быть описан как: R(I)-{(A)m(B)n}-{(A)0(B)p(C)q(D)t}-I(R), где t - целое число от 1 до 400. В случае если мономер D имеет тенденцию чередоваться с остающимися мономерами с первой стадии, то полимеризация приведет к триблоку, после того как только мономер D исчерпан, другие мономеры будут продолжать гомо- или сополимеризоваться.

Функциональные группы, содержащиеся в акриловых мономерах, могут быть, но не ограничиваясь, эпокси, кислотной, ангидридной, амино, амидной и гидроксигруппами. Предпочтительные акриловые мономеры, имеющие функциональные группы, включают глицидилметакрилат, акриловую кислоту, метакриловую кислоту, 2-гидроксиэтилметакрилат, 2-диметиламиноэтилметакрилат и 2-диэтиламиноэтилметакрилат.

Примерами виниловых мономеров являются стирол, замещенные стиролы, этилен, изопрен, изобутилен, бутадиен, акрилаты, метакрилаты, замещенные акрилаты, замещенные метакрилаты, акрилонитрил, N-фенилмалеимид, N-циклогексилмалеимид. Предпочтительные виниловые мономеры в первом блоке - это стирол, замещенные стиролы, акрилаты, метакрилаты, замещенные акрилаты и замещенные метакрилаты.

Предпочтительные виниловые мономеры во втором блоке представляют собой стирол, замещенные стиролы, акрилонитрил, N-ароматические замещенные малеимиды, N-алкилзамещенные малеимиды, акриловая кислота, метилметакрилат, алкилзамещенные акрилаты, арилзамещенные акрилаты, алкилзамещенные метакрилаты, арилзамещенные метакрилаты и 2-гидроксиэтилметакрилат.

В конкретном воплощении акриловый мономер представляет собой глицидилметакрилат, и виниловый мономер в первом и во втором блоке представляет собой стирол.

В конкретном воплощении акриловый мономер является глицидилметакрилатом, виниловый мономер в первом блоке является стиролом, виниловые мономеры во втором блоке являются стиролом и N-фенилмалеимидом.

В конкретном воплощении акриловый мономер представляет собой глицидилметакрилат, виниловый мономер, используемый в первом блоке, представляет собой стирол, и виниловые мономеры во втором блоке - это стирол, N-фенилмалеимид и метилметакрилат.

В конкретном воплощении акриловый мономер является глицидилметакрилатом, виниловый мономер в первом блоке представляет собой стирол, и виниловые мономеры во втором блоке представляют собой стирол, метилметакрилат и бутилакрилат.

Предпочтительная концентрация остаточного функционального акрилового мономера в остаточных мономерах из первого блока находится в интервале приблизительно 1-95% вес/вес, но более предпочтительно в диапазоне от приблизительно 5 до приблизительно 85% вес/вес.

Предпочтительная концентрация функционализированного акрилового мономера в блок-сополимере находится приблизительно между 0.5 и приблизительно 70 процентами по весу, но более предпочтительно в диапазоне от приблизительно 0.5 до приблизительно 50% вес/вес.

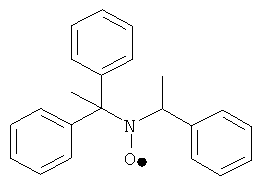

Для осуществления конкретного воплощения 1, показанного ниже, в системе мономеров А представляет собой глицидилметакрилат, В представляет собой стирол и С представляет собой стирол. Глицидилметакрилат имеет тенденцию вступать в реакцию в статистической манере со стиролом, образуя первый блок, состоящий из поли(стирол-со-глицидилметакрилата). На второй стадии добавление стирола будет приводить к образованию градиентного блока, содержащего меньшее количество молекул глицидилметакрилата, после того как оставшийся глицидилметакрилат из первого блока разбавят большим количеством стирола, добавленного на второй стадии, осуществляя воплощение 1. За счет количества мономерных звеньев в первом блоке можно управлять конверсией первого блока, а за счет количества мономерных звеньев во втором блоке можно управлять или количеством мономера, прибавленного на второй стадии, или конечной конверсией. Композиция каждого блока может контролироваться за счет мольного процента мономеров, добавленных во время первой и второй стадии.

Воплощение 1.

Где:

I представляет собой остаток радикального инициатора, используемого для инициирования полимеризации или лабильных алкильных групп, первоначально присоединенных к кислороду нитроксидной группы, содержащейся в алкоксиамине;

R представляет собой остаток нитроксида, используемого для регулирования полимеризации агента совместимости;

m - целое число от 5 до 500;

n - целое число от 1 до 400;

o - целое число от 1 до 450; o меньше чем m; и

р - целое число от 0 до 350.

С учетом состава этих главных блоков или частей образованного в результате конечного сополимера одна из возможных архитектур будет включать: i) блок главным образом статистического сополимера А и В (со сдвигом композиции), ii) чередующийся сополимер, состоящий из терполимера А, В и С, или чередующегося сополимера А и С, или чередующегося сополимера В и С в зависимости от реакционных способностей каждого мономера, и iii) как только мономер С исчерпается, оставшийся мономер или мономеры продолжат гомо- или сополимеризацию, образуя третий блок.

Другой типичный состав полученных сополимеров:

R(I)-{(A)m(B)n}-{(A)o(B)p(C)q}z-{(A)r(B)s}z-I(R),

где R представляет собой остаток нитроксида, используемого для регулирования полимеризации агента совместимости;

I представляет собой остаток радикального инициатора, используемого для инициирования полимеризации или лабильных алкильных групп, первоначально присоединенных к кислороду нитроксидной группы, содержащейся в алкоксиамине;

А представляет собой акриловый мономер, имеющий функциональные группы;

В и С представляют собой другие виниловые мономеры;

m - целое число от 5 до 500;

n - целое число от 1 до 400;

o - целое число от 1 до 450; o меньше, чем m;

р - целое число от 0 до 350; р меньше, чем n;

q - целое число от 1 до 900;

r - целое число от 0 до 450; r равен или меньше, чем o; и

s - целое число от 0 до 350; s равен или меньше, чем р.

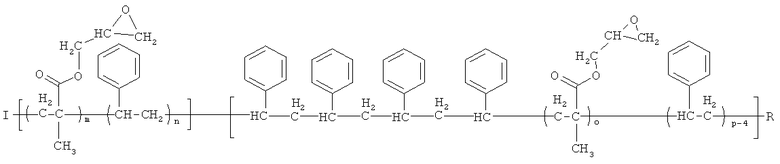

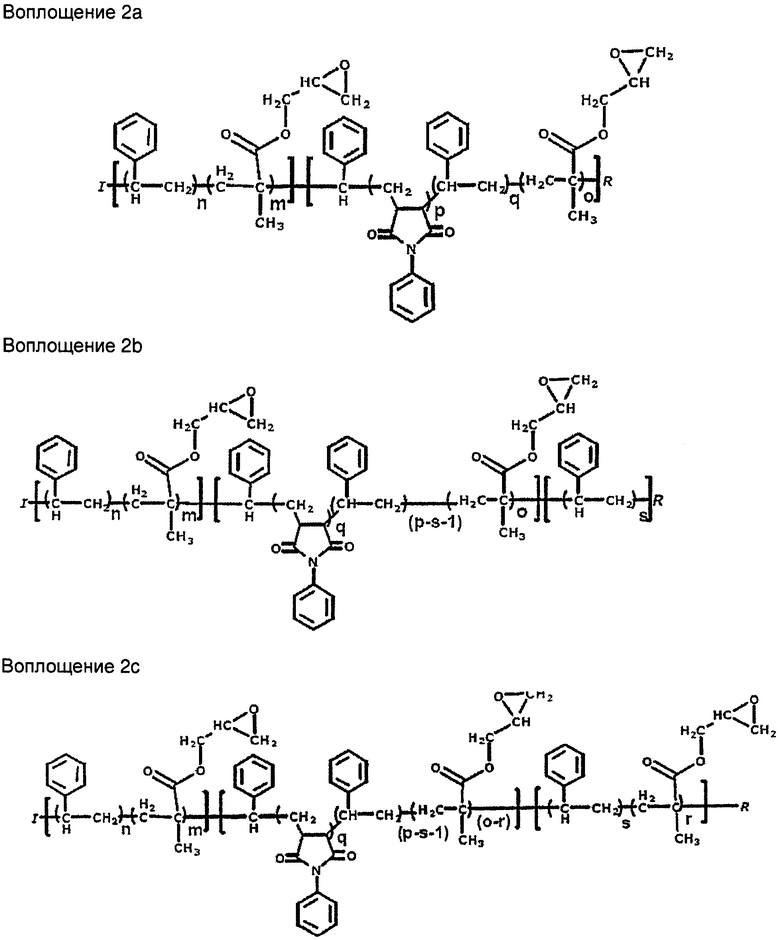

В конкретном воплощении мономеры представляют собой: А = глицидилметакрилат, В = стирол, С = N-фенилмалеимид и D = стирол. Мономеры А и В загружают на первую стадию с получением статистического сополимера. После того как конверсия 66-70% была достигнута, добавляют мономеры С и D. В этом втором блоке стирол будет чередоваться с N-фенилмалеимидом, также включая оставшийся глицидилметакрилат. В зависимости от соотношений мономеров А, В, С и D и конверсии, достигнутой во втором блоке, второй блок может быть: i) главным образом чередующимся блоком, или ii) главным образом чередующимся блоком и после исчерпания мономера С и А, мономер B/D может продолжить образование третьего блока гомополимера, или iii) главным образом чередующимся блоком и после исчерпания мономера С, мономеры B/D и А могут непрерывно образовывать третий блок сополимера. Структуры, полученные в каждом случае (i, ii и iii), показаны ниже в качестве Воплощений 2а, 2b и 2с.

Воплощение 2а

Где в Воплощениях 2а, 2b и 2с:

I представляет собой остаток радикального инициатора, используемого для инициирования полимеризации агента совместимости или лабильных алкильных групп, первоначально присоединенных к кислороду нитроксидной группы, содержащейся в алкоксиамине;

R представляет собой остаток нитроксида, используемого для регулирования полимеризации агента совместимости;

m - целое число от 5 до 500;

n - целое число от 1 до 400;

о - целое число от 1 до 450; о меньше, чем m;

р - целое число от 0 до 350; р меньше, чем n;

q - целое число от 1 до 900;

r - целое число, равное или меньше, чем о; и

s - целое число, меньше, чем р.

Различные структуры, показанные в Воплощениях 2а, 2b и 2с, могут быть получены путем изменения соотношения мономеров и конверсии первого и второго блока, которое делает их очень универсальной методикой для получения различных структур.

Блок-сополимеры настоящего изобретения используют акриловые мономеры в качестве "носителей" функциональных групп, так как можно найти почти все важные функциональные группы в коммерчески доступных и относительно дешевых акриловых мономерах. Например, эпоксигруппа может быть введена при использовании глицидилметакрилата, кислотная группа при использовании акриловой кислоты, группа амина при использовании 2-(диэтиламино)этилметакрилата, группа амида при использовании акриламида или малеимида и гидроксильная группа при использовании 2-гидроксиэтилметакрилата. Другое преимущество состоит в том, что функциональный акриловый мономер, который включен во второй блок, может повысить его полярность, делая его более смешивающимся с определенными термопластичными полимерами (эта полярность может быть настроена регулированием количества остаточного функционального акрилового мономера и количества мономеров, добавленных на второй стадии), так как акриловые мономеры, вообще, имеют более высокие полярности по сравнению с другими мономерами, такими как винилароматические мономеры. Присутствие функциональных акриловых мономеров в первом блоке и в оставшихся непрореагировавших мономерах первой стадии приводит к смеси с достаточно высокой полярностью, чтобы непосредственно включить другие высокополярные мономеры на второй стадии, такие как N-фениламалеимид и метилметакрилат, без необходимости прибавления растворителя. Коммерческая доступность и разновидность функциональных групп, найденная в относительно недорогих акриловых мономерах, и более высокая полярность этих типов мономеров выгодны по сравнению с использованием винилароматических мономеров с функциональными группами, такими как описаны в патенте US 6531547 В1 и в WO 2004005361 А1.

В зависимости от природы функциональных акриловых мономеров блок-сополимеры могут быть растворимыми в воде, они могут нести положительный или отрицательный заряд или заряды на их функциональных группах или они могут быть нейтральными. Также в зависимости от природы функционального акрилового мономера и винилового мономера блок-сополимеры могут образовывать амфофильные сополимеры.

В предшествующем уровне техники для способов получения блок-сополимеров с использованием живых полимеризаций необходима последовательность нескольких химических стадий: на первой стадии мономер, образующий первый блок, подвергается гомополимеризации, пока он не израсходуется, если должны быть получены очищенные блоки. Если первый мономер полностью не израсходован, то он должен быть удален прежде, чем добавят второй мономер. На дальнейшей химической стадии второй мономер добавляют, и он полимеризуется, наращивая живущие цепи, которые образуются в течение первой стадии, и получается второй блок. Необходимость удаления остаточного мономера перед загрузкой второго мономера представляет дополнительную и достаточно трудную стадию, которую избегают в способе по настоящему изобретению.

Триблок-Сополимер

Триблок-сополимер может быть получен согласно настоящему изобретению с использованием двухстадийного процесса, включающего: 1) реакцию акрилового мономера, имеющего функциональные группы, и одного или более виниловых мономеров в присутствии бифункционального регулирующего агента (см., например, патент US 6258911 В1) с образованием продукта реакции, где продукт реакции включает остаточный непрореагировавший акриловый мономер, и 2) реакцию одного или большего количества виниловых мономеров с продуктом реакции со стадии один, где блоки образуются с включением остаточного непрореагировавшего акрилового мономера. Растворители могут использоваться необязательно на одной или обеих стадиях. Радикальные инициаторы могут использоваться необязательно на одной или обеих стадиях.

Одна возможная структура триблок-сополимеров:

R-{(A)0(B)p(C)q}z-{(A)m(B)n(I-I)}-{(A)0(B)p(C)q}z-R,

где R - остаток нитроксида, или регулирующий агент, использующийся для регулирования полимеризации агента совместимости;

I-I является остатком молекулы, используемой для инициирования полимеризации или лабильных алкильных групп, первоначально присоединенных к кислороду содержащейся в алкоксиамине нитроксидной группы;

А - акриловый мономер, имеющий функциональные группы;

В и С - другие или те же виниловые мономеры;

m - целое число от 5 до 500;

n - целое число от 1 до 400;

о - целое число от 1 до 450; о меньше, чем m;

p - целое число от 0 до 350; р меньше, чем n; и

q - целое число от 1 до 900.

В зависимости от других виниловых мономеров, добавленных в течение первой и второй стадии, количества регулирующего агента и инициатора и конверсии на каждой стадии может быть получен большой спектр структур.

Способ, который может использоваться для получения триблок-сополимеров, содержащих функциональные акриловые мономеры в двух или трех из этих блоков, содержит продолжение полимеризации после достижения определенной конверсии второй блок-полимеризации. Третий блок может быть необязательно синтезирован после того, как диблок очищают, растворяя его в одном или большем количестве виниловых мономеров. Необязательно больше инициатора может быть добавлено и необязательно может использоваться растворитель.

ПЕРИОДИЧЕСКИЙ ПРОЦЕСС

Настоящее изобретение также обеспечивает химический периодический способ для осуществления реакции полимеризации, которую выполняют на двух стадиях процесса следующим образом:

a) Первая стадия, включающая добавление всех реагентов, включающих первый блок блок-сополимера, в реактор с перемешиванием и нагреванием, чтобы достигнуть конверсии от приблизительно 14 до приблизительно 95%, и

b) Вторая стадия, включающая добавление дополнительных мономеров к продукту первого реактора и продолжение реакции в другом реакционном сосуде или сосудах без перемешивания до конверсии вплоть от приблизительно 90 до приблизительно 100%.

Реактор, используемый на первой стадии, представляет собой реактор с мешалкой, снабженный лопастью винтового или якорного типа. Этот реактор должен также иметь некоторые приспособления для осуществления обмена тепла с наружной частью, такие как рубашка или змеевик для нагрева и охлаждения. После достигнутых конверсий в диапазоне 14-95%, более предпочтительно 50-90%, увеличивается вязкость реакционной смеси и перемешивание затрудняется, поэтому продукт реакции направляют в емкость для смешивания, куда добавляют дополнительные мономеры до окончательного перемещения в реактор, в котором завершится реакция. Второй реактор представляет собой предпочтительно сосуд, не имеющий перемешивающего оборудования для более легкой его очистки, такой как пластинчатый или цилиндрический реактор или реакторы. Этот второй реактор должен также быть обеспечен некоторым приспособлением для осуществления обмена тепла, таким как внешняя рубашка, погружение в термальную жидкость или любое другое подобное приспособление. После достижения высокой конверсии, которому можно способствовать, увеличивая температуру во время протекания реакции, полимер удаляют из реактора второй стадии или реакторов и измельчают на более мелкие части в механической мельнице. Конечные конверсии менее, чем приблизительно 90% не пригодны, так как большое количество остаточного мономера оставалось бы, воздействуя на свойства и транспортировку конечного продукта.

Фигура 1

Согласно Фиг.1 периодический процесс 10 согласно настоящему изобретению показан схематично. Раствор нитрокси-радикала, акрилового мономера, имеющего функциональные группы, и одного или нескольких виниловых мономеров добавляют в резервуар 12, который связан трубопроводом 14 с насосом 16. Смесь в резервуаре 12 накачивают по трубопроводу 18 в реактор 20. Катализатор или инициатор помещены в резервуар 22, который связан трубопроводом 24 с насосом 26. Насос 26 закачивает катализатор или инициатор по трубопроводу 28 в реактор 20. Реактор 20 представляет собой реактор непрерывного действия с мешалкой и связан трубопроводом 30 с насосом 32. После того как образовался первый блок блок-сополимера в реакторе 20, сополимер и непрореагировавший мономер накачивают насосом 32 по трубопроводу 34 в смеситель 36. Раствор одного или нескольких виниловых мономеров добавляют в резервуар 38. Содержание резервуара 38 перетекает по трубопроводу 40 в насос 42, который перекачивает содержание по трубопроводу 44 в смеситель 36. Эти мономеры станут частью второго блока блок-сополимера. Смеситель с мешалкой 36 связан трубопроводом 46 с насосом 48. После того как дополнительные мономеры полностью смешаны, раствор закачивают насосом 48 по трубопроводу 50 в серию листовых изложниц 52. Конверсия в реакторе 20 находится обычно в диапазоне от приблизительно 14 до приблизительно 95%. Листовые изложницы 52 образуют второй реакционный сосуд, который не имеет перемешивания, при этом схематично показано, как теплота подводится и удаляется через трубопровод 54 в тепловую ванну 56. Различные способы могут использоваться для удаления теплоты, такие как реактор с рубашкой или циркуляция реагентов с помощью теплообменника. Твердый полимер, выходящий из листовых изложниц, затем измельчают, используя гранулятор 58, обычно гранулятор с вращающимся ножом или молотковую мельницу. Измельченный продукт затем готовится для упаковывания или необязательно может быть подвергнут сушке в сушильном шкафу для удаления любого остаточного мономера, принесенного с конечной стадии полимеризации.

Акриловый мономер, имеющий функциональные группы, один или более виниловых мономеров, нитроксирадикал и инициатор могут быть загружены непосредственно в реактор 20. Подбирая или манипулируя соотношением инициатора к мономеру и/или соотношением нитроксирадикала к инициатору, можно регулировать молекулярный вес сополимера. Примеры, которые обеспечивают дальнейшую способность к воздействию этих соотношений на молекулярный вес, представлены ниже. Таким же способом можно управлять микроструктурой блок-сополимер, получая заданную структуру. Реактор 20 показан в виде реактора непрерывного действия с мешалкой, но могут использоваться другие типы реакторов, предпочтительно обеспечивая какой-либо тип перемешивания. Реактор 52 показан в виде реактора из листовых изложниц, но другие типы реакторов, такие как трубчатый реактор, могут использоваться, предпочтительно обеспечивая неподвижную реакционную зону.

НЕПРЕРЫВНЫЙ ПРОЦЕСС

Настоящее изобретение, кроме того, обеспечивает непрерывный процесс осуществления реакции блочной полимеризации или полимеризации в растворе, включая две последовательные стадии процесса следующим образом:

a) Первая стадия, включающая нагревание реакционной смеси в реакторе непрерывного действия с мешалкой с достигаемыми конверсиями между 14 и 95% вес. и

b) Вторая стадия, включающая нагревание в смесительном реакторе, в котором достигнутая конверсия находится между приблизительно 60 и приблизительно 100%.

Реактор, используемый на первой стадии, подобен тому, который описан для периодического процесса; то есть реактор с перемешиванием, снабженный мешалкой винтового типа или якорного типа и обеспеченный каким-либо способом теплообмена с внешней поверхностью. Предпочтительные конверсии находятся приблизительно между 10-95%, более предпочтительно 50-90%, при температурах, предпочтительных в настоящем изобретении. Конверсии меньше, чем приблизительно 10%, делают использование первого реактора неэффективным, и конверсии больше, чем приблизительно 95%, делают процесс трудным для управления из-за высокой вязкости реакционной смеси и могут слишком расширить молекулярно-массовое распределение полимера при предоставлении разнородного материала. Второй реактор представляет собой смесительный миксер, как показано, например, в патенте US 4824257; 5121992 и 7045581 и в публикации № WO 2006034875, который обеспечивает дальнейшую конверсию, не слишком расширяя молекулярно-массовое распределение, и позволяет получить более легкую транспортировку полимера и отвод тепла. Смесительные миксеры демонстрируют более узкие периоды времени обработки, чем их аналоги - резервуары с перемешиванием, и известно из уровня техники, что для живущих или квазиживущих реакций полимеризации молекулярно-массовое распределение полимера определяется распределением времени пребывания в реакторе. Кроме того, так как конверсия во втором реакторе более высокая, чем в первом, вязкость также будет очень высока, и в этих условиях смесительные миксеры обеспечивают идеальный способ для транспортировки полимера и удаления теплоты реакции, так как эти реакторы главным образом имеют лучшее соотношение площади поверхности к объему для теплообмена. Конверсии меньше, чем приблизительно 60% на выходе, приводят к неэффективному использованию второго реактора и оставляют слишком много непрореагировавшего мономера. После второго реактора процесс должен обеспечить какой-либо способ удаления непрореагировавшего мономера, такой как оборудование для улетучивания или экструдер с вентилированием. Непрореагировавший мономер может регенерироваться и быть рециркулирован в процесс.

Фигура 2

Согласно Фиг.2 непрерывный процесс 60 показан схематично согласно настоящему изобретению. Раствор нитроксирадикала, акриловый мономер, имеющий функциональные группы, и один или более виниловых мономеров добавляют в резервуар 62. Содержимое резервуара 62 перекачивают по трубопроводу 64 в насос 66, который закачивает содержимое по трубопроводу 68 в реактор 70, так как он может быть реактором непрерывного действия с мешалкой. Катализатор или инициатор помещают в резервуар 72, и содержимое резервуара 72 перекачивают по трубопроводу 74 в насос 76, который закачивает катализатор или инициатор по трубопроводу 78 в реактор 70. Первый блок блок-сополимера образуется в реакторе 70, где конверсия находится предпочтительно в диапазоне от приблизительно 14 до приблизительно 95%. Сополимер и непрореагировавший мономер вытекают из реактора 70 по трубопроводу 80 в насос 82, который перекачивает жидкость по трубопроводу 84 в реактор трубчатого типа 86, который может быть смесительным миксером. Раствор одного или нескольких виниловых мономеров добавляют в резервуар 88. Содержимое резервуара 88 перекачивают по трубопроводу 90 в насос 92, который перекачивает содержимое по трубопроводу 94 в реактор 86. Конверсия в пределах от приблизительно 60 до приблизительно 100% достигается в реакторе 86, и блок-сополимер и непрореагировавший мономер вытекают из реактора 86 по трубопроводу 96 в оборудование для улетучивания 98. Мономер удаляется из оборудования для улетучивания 98 по трубопроводу 100, который перетекает в конденсатор 102. Конденсат образовывается и перетекает по трубопроводу 104 в конденсатосборник 106. Блок-сополимер извлекают из оборудования для улетучивания 98 по трубопроводу 108 в насос 110 для транспортировки. Среднечисловой молекулярный вес (Mn) блок-сополимера (b) находится между приблизительно 5000 и приблизительно 300000. Mn блок-сополимера предпочтительно находится между приблизительно 5000 и приблизительно 200000, более предпочтительно между приблизительно 10000 и приблизительно 150000, и наиболее предпочтительно между приблизительно 20000 и приблизительно 120000.

СОВМЕСТИМОСТЬ СМЕСЕЙ

Другое воплощение настоящего изобретения представляет собой использование реактивных блок-сополимеров в качестве агентов совместимости композиций, включая:

(a) 1-98% веса термопласта, имеющего функциональные группы, выбранные из группы, включающей: амино, амидную, имидную, карбоксильную, карбонильную, карбонатную, ангидридную, эпокси, сульфо, сульфонильную, сульфинильную, сульфгидрильную, циано и гидрокси;

(b) 0.01-25% вес. блок-сополимера, включающего:

i) первый блок, содержащий мономерные звенья функционализированного акрилового мономера и мономерные звенья винилового мономера; и

ii) второй блок, содержащий мономерные звенья одного или нескольких виниловых мономеров и мономерные звенья функционализированного акрилового мономера в первом блоке, где блок-сополимер содержит функциональные группы, способные к реакции с химическими остатками термопластов, включая термопласты, имеющие функциональные группы в компоненте (а); и

(с) 1-98% вес. термопластичного полимера, смешивающегося или совместимого со вторым блоком блок-сополимера, описанного в компоненте (b).

Изобретение, таким образом, обеспечивает много применений, в которых блок-сополимер по изобретению используется в качестве агента совместимости, который обеспечивает композицию вещества для создания совместимой смеси, а также и способ использования агента совместимости.

Полимеры, смешивающиеся или совместимые с первым блоком вышеупомянутого блок-сополимера, включают те, которые могут быть описаны как гидрированные или частично гидрированные гомополимеры и статистические веретенообразные или блок-полимеры (сополимеры, включая терполимеры, тетраполимеры и т.д.) диенов с сопряженными двойными связями и/или моновиниловых ароматических соединений. Диены с сопряженными двойными связями включают изопрен, бутадиен, 2,3-диметилбутадиен и/или их смеси, такие как изопрена и бутадиена. Моновиниловые ароматические соединения включают любое из следующих и их смеси: моновиниловые моноароматические соединения, такие как стирол или алкилированные стиролы, замещенные у альфа-углеродного атома стиролы, такие как альфа-метилстирол, или у кольцевых атомов углерода, такие как о-, м-, п-метилстирол, этилстирол, пропилстирол, изопропилстирол, бутилстирол, изобутилстирол, трет-бутилстирол (например, п-третбутилстирол). Также включаются винилксилолы, метилэтилстиролы и этилвинилстиролы. Конкретные примеры включают статистические полимеры бутадиена и/или изопрена и полимеров изопрена и/или бутадиена и стирола и также сложноэфирные конкретные полимеры, такие как синдиотактический полистирол. Типичные блок-сополимеры включают полистирол-полиизопрен, полистирол-полибутадиен, полистирол-полибутадиен-полистирол, полистирол-этилен-бутилен-полистирол, поливиниловый циклогексангидрированный полиизопрен и поливиниловый циклогексангидрированный полибутадиен. Веретенообразные полимеры включают полимеры из предыдущих мономеров, полученных методами, известными в данной технологии. Другие нестирольные полимеры, смешивающиеся или совместимые со вторым блоком сополимера, включают, но не ограничиваясь, полифениленовый эфир (РРЕ), поливинилметиловый эфир и тетраметилполикарбонат, метилметакрилат, алкилзамещенные акрилаты, алкилзамещенные метакрилаты и их сополимеры со стиролом. Они также включают полиолефины, где термин полиолефин определен как полимер большинства тех мономеров, которые являются олефинами и могут быть полиэтиленом, полипропиленом или сополимерами этилена и/или пропилена или винилацетата. Они также включают конструкционный термопласт, такой как: алифатические и ароматические поликарбонаты (типа поликарбоната бисфенола А), полиэфиры (типа поли(бутилентерефталата) и поли(этилентерефталата)), полиамиды, полиацеталь, полифениленовый эфир или их смеси. Все эти конструкционные термопласты приготовляют согласно известным коммерческим процессам. Ссылка на такие процессы может быть найдена в технических изданиях, таких как Encyclopedia of Polymer Science and Engineering, John Wiley and Sons. 1988, при соответствующем внедрении в тему конструкционного термопласта.

Термопластичные полимеры, которые имеют функциональные группы

Предпочтительные термопластичные полимеры, имеющие функциональные группы, выбраны из группы, состоящей из: алифатических и ароматических поликарбонатов (типа поликарбоната бисфенола А), полиэфиров (типа поли(бутилентерефталата) и поли(этилентерефталата)), полиамидов, полиацеталя, полидифениленового эфира, полиолефинов, имеющих эпоксигруппу, ангидридные или кислотные функциональные группы, полисульфонов, полиуретанов и их смесей. Все эти термопласты получают согласно известным коммерческим процессам. Ссылка на такие процессы может быть найдена в технических изданиях, таких как Encyclopedia of Polymer Science and Engineering, John Wiley and Sons. 1988, при соответствующем внедрении в тему термопласта. Конкретные детали о термопластах, полученных поликонденсацией, следуют далее.

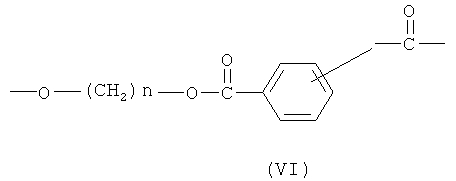

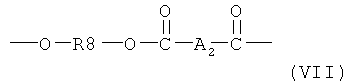

Полифениленовые эфиры и полиамиды настоящего изобретения описаны в патенте US 5290863, который включен в настоящую заявку в качестве ссылки. Полифениленовые эфиры включают множество структурных звеньев, имеющих формулу: