Изобретение относится к способу получения полипропиленовых привитых сополимеров, имеющих ангидридные группы в боковых цепях.

Акриловая и метакриловая кислоты являются простейшими ненасыщенными органическими кислотами. Благодаря наличию ненасыщенных двойных С=С-связей эти кислоты легко реагируют с электрофильными, свободнорадикальными и нуклеофильными агентами. Инициированная свободными радикалами полимеризация по двойным связям является наиболее распространенной реакцией. Незначительные количества кислот обычно используется в качестве сомономеров для изменения механических свойств полимеров. Большая часть акриловой и метакриловой кислот используется в форме этиловых, метиловых и бутиловых сложных эфиров.

Сами полимеризованные кислоты являются хрупкими твердыми веществами, которые не могут формоваться, и поэтому их использование является очень ограниченным. Также известно, что эти поликислоты легко дегидратируются с образованием полиангидридов. Обычно температура стеклования (Тg) дегидратированных поликислот увеличивается с увеличением концентрации ангидрида.

Хотя это не имеет промышленного значения, акриловый и метакриловый ангидриды могут полимеризоваться с образованием полиакрилового и полиметакрилового ангидридов. Механические свойства полимериэованных поликислот и полимеризованных полиангидридов в литературе не описаны.

Прививка винильных мономеров на полиолефиновую главную цепь рассматривается в патенте США 5140074, где привитые сополимеры получаются путем контактирования полиолефина с инициатором свободнорадикальной полимеризации, таким как органическая перекись, и винильным мономером в неокислительной среде, дезактивации остаточных свободных радикалов и разложения непрореагировавшего инициатора. Акриловая и метакриловая кислоты описываются как соответствующие винильные мономеры. Патент США 5411994 рассматривает способ получения привитых сополимеров путем облучения полиолефина и затем обработки винильным мономером в жидкой форме в неокислительной среде, дезактивации свободных радикалов и удаления непрореагировашего мономера.

В литературе описано, что введение ионных остатков, таких как метакриловая кислота, в полистирол значительно увеличивает температуру стеклования (Тg≈1,7oС/ мол. % метакриловой кислоты). Авторами найдено улучшение теплостойкости полипропилена с прививкой стирола и метакриловой кислоты с образованием боковых цепей сополимера стирола/метакриловой кислоты. Однако, когда метакриловая кислота вводится в полимерную цепь с уровнями содержания до 40 мол. %, имеется соответствующее снижение пластичности продукта, на что указывают прочность сварных швов, удлинение, трудность модификации ударной вязкости и экструзии.

Отсутствует известный способ получения привитых сополимеров, содержащих ангидридные группы, из полипропиленового материала, имеющего привитые на него акриловые кислоты, замещенные C1-3-алкилгруппами. Таким образом, влияние таких ангидридных групп на механические свойства привитого сополимерного продукта является также неизвестным.

Способ данного изобретения получения привитых сополимеров, содержащих ангидридные группы, включает

(1) получение привитого сополимера, имеющего главную цепь материала полимера пропилена с привитыми на нее полимеризованными мономерами, выбранными из группы, состоящей из

(a) по крайней мере, одной C1-3-алкилзамещенной акриловой кислоты и

(b) смеси (а) с, по крайней мере, одним винильным мономером, способным к сополимеризации, где общее количество полимеризованных мономеров составляет от примерно 20 ч. до примерно 240 ч. на 100 ч. материала полимера пропилена, а количество замещенной акриловой кислоты равно или больше 60 мол.% полимеризованных мономеров, и

(2) нагревание полученного привитого сополимера до температуры от примерно 170oС до примерно 300oС для дегидратирования кислотных групп в привитом сополимере с образованием ангидридных групп.

Привитые сополимеры данного изобретения имеют хороший баланс пластичности (удлинение при разрыве), ударной вязкости и прочности сварных швов в конечном продукте, и их ударная вязкость может быть легко модифицирована широким рядом каучуковых материалов. Также были получены стеклоармированные композиции привитых сополимеров с хорошим балансом свойств.

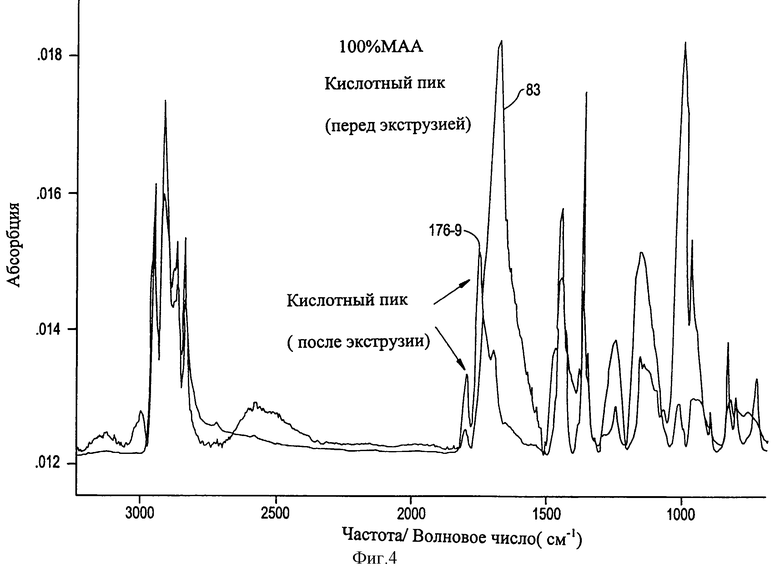

На фиг. 1 представлены инфракрасные спектры (ИКС) до и после экструзии привитого сополимера, содержащего главную цепь гомополимера пропилена, на которую был привит сополимер, содержащий 20 мол.% метилметакрилата и 80 мол. % метакриловой кислоты. Спектры записываются с помощью ИК-спектрометра с преобразованием Фурье (ИКПФ) типа Николет 60 SX с ИК плоским микроскопом и ИКПФ Николет 740 SX.

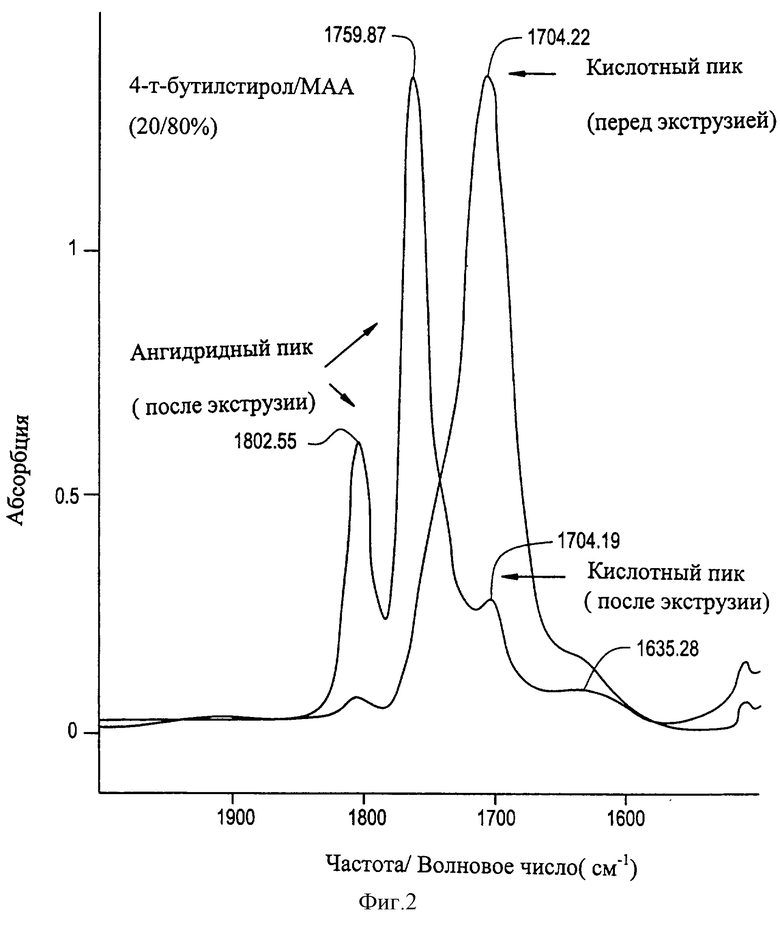

На фиг.2 представлены ИК-спектры до и после экструзии привитого сополимера, содержащего главную цепь гомополимера пропилена, на которую был привит сополимер, содержащий 20 мол.% 4-трет-бутилстирола и 80 мол.% метакриловой кислоты.

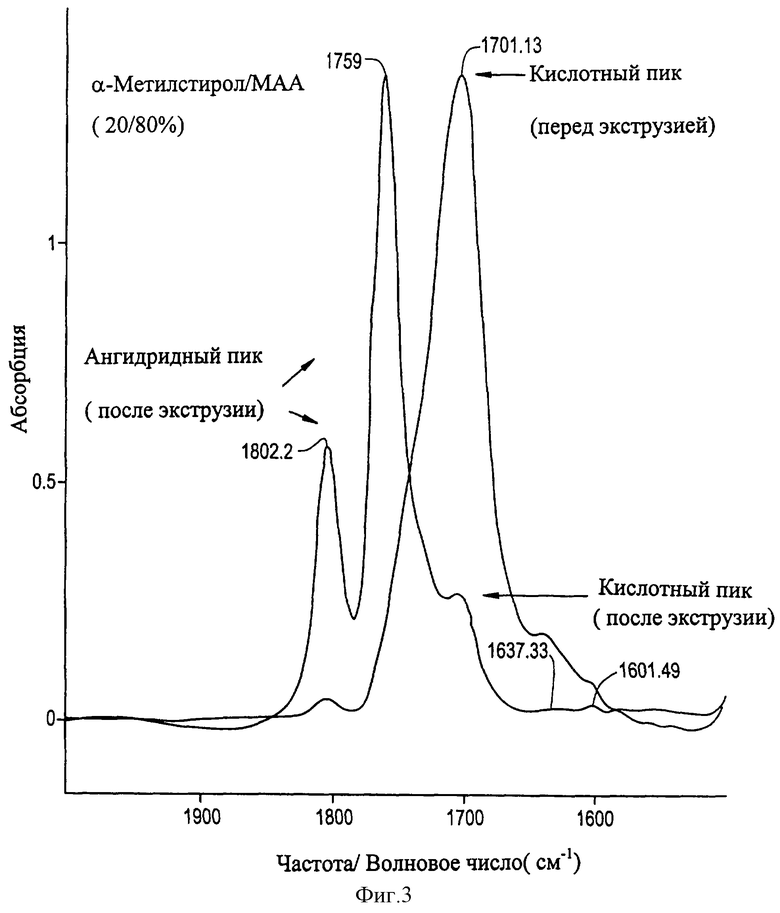

На фиг.3 представлены ИК-спектры до и после экструзии привитого сополимера, содержащего главную цепь гомополимера пропилена, на которую был привит сополимер, содержащий 20 мас.% α-метилстирола и 80 мас.% метакриловой кислоты.

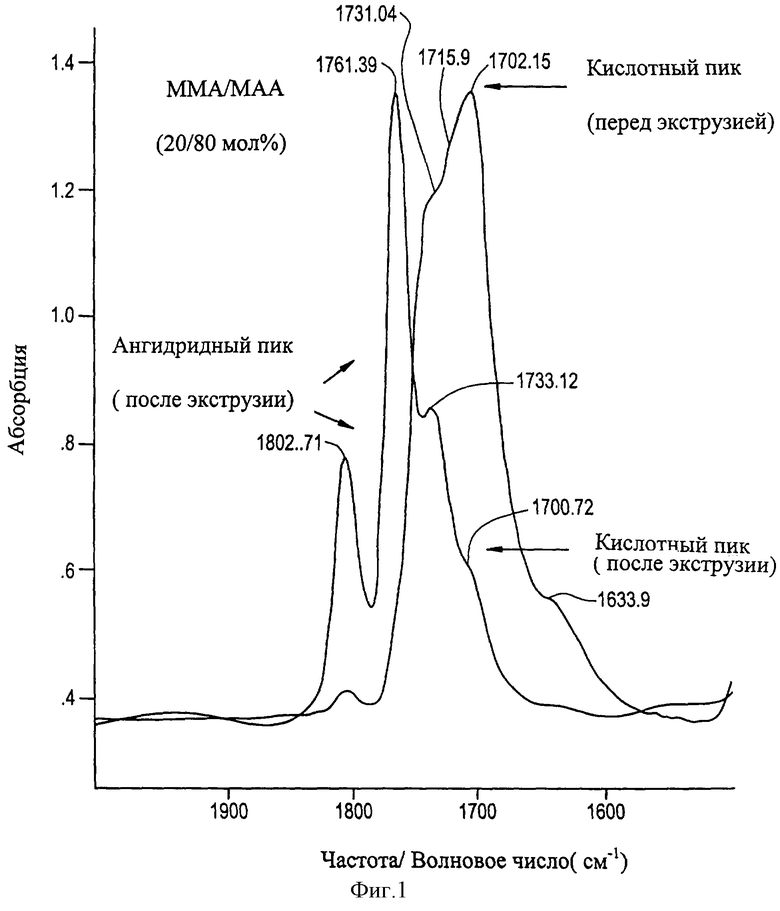

На фиг.4 представлены ИК-спектры до и после экструзии привитого сополимера, содержащего главную цепь гомополимера пропилена, на которую была привита полиметакриловая кислота.

Первой стадией способа данного изобретения является получение привитого сополимера, имеющего главную цепь материала полимера пропилена.

Материалом полимера пропилена, который используется в качестве главной цепи привитого сополимера в способе данного изобретения, может быть

(a) кристаллический гомополимер пропилена, имеющий показатель стереорегулярности более 80, предпочтительно примерно 85-99;

(b) кристаллический статиститческий сополимер пропилена и олефина, выбранного из группы, состоящей из этилена и α-С4-10-олефинов, при условии, что, когда олефином является этилен, максимальное содержание полимеризованного этилена составляет 10 мас.%, предпочтительно примерно 4 мас.%, а когда олефином является α-С4-10-олефин, максимальное содержание полимеризованного олефина составляет 20 мас. %, предпочтительно примерно 16 мас.%, причем сополимер имеет показатель стереорегулярности более 85;

(c) кристаллический статистический терполимер пропилена и двух олефинов, выбранных из группы, состоящей из этилена и α-C4-8-олефинов, при условии, что максимальное содержание полимеризованного α-С4-8-олефина составляет 20 мас. %, предпочтительно 16 мас.%, а когда одним из олефинов является этилен, максимальное содержание полимеризованного этилена составляет 5 мас.%, предпочтительно примерно 4 мас.%, причем терполимер имеет показатель стерорегулярности более 85;

(d) полиолефиновая композиция, содержащая

(i) примерно 10-60 мас.%, предпочтительно примерно 15-55 мас.% кристаллического гомополимера пропилена, имеющего показатель стереорегулярности более 80, предпочтительно примерно 85-98, или кристаллического сополимера, выбранного из группы, состоящей из (а) сополимера пропилена и этилена, (b) сополимера пропилена, этилена и α-С4-8-олефина, и (с) сополимера пропилена и α-С4-8-олефина, причем сополимер имеет содержание пропилена более 85 мас.%, предпочтительно примерно 90-99%, и показатель стереорегулярности более 85;

(ii) примерно 5-25%, предпочтительно примерно 5-20%, сополимера этилена и пропилена или α-С4-8-олефина, который нерастворим в ксилоле при температуре окружающей среды, и

(iii) примерно 30-70%, предпочтительно примерно 20-65% эластомерного сополимера, выбранного из группы, состоящей из (а) сополимера этилена и пропилена; (b) сополимера этилена, пропилена и α-С4-8-олефина и (с) сополимера этилена и α-С4-8-олефина, причем сополимер, необязательно, содержит примерно 0,5-10% диена, и содержит менее 70 мас.%, предпочтительно примерно 10-60%, наиболее предпочтительно примерно 12-55%, этилена, является растворимым в ксилоле при температуре окружающей среды и имеет характеристическую вязкость примерно 1,5-4,0 дл/г,

где общее количество (ii) и (iii) по отношению к общей массе полиолефиновой композиции составляет примерно 50-90%, массовое отношение (ii):(iii) составляет менее 0,4, предпочтительно 0,1-0,3, и композиция получается полимеризацией, по крайней мере, в две стадии и имеет модуль упругости при изгибе менее 150 МПа, или

(е) термопластичный полиолефин, содержащий

(i) примерно 10-60 мас.%, предпочтительно примерно 20-50%, кристаллического гомополимера пропилена, имеющего показатель стереорегулярности более 80, или кристаллического сополимера, выбранного из группы, состоящей из (а) сополимера этилена и пропилена, (b) сополимера этилена, пропилена и α-С4-8-олефина и (с) сополимера этилена и α-С4-8-олефина, причем сополимер имеет содержание пропилена более 85 мас.% и показатель стереорегулярности более 85;

(ii) примерно 20-60%, предпочтительно примерно 30-50%, аморфного сополимера, выбранного из группы, состоящей из (а) сополимера этилена и пропилена, (b) сополимера этилена, пропилена и α-С4-8-олефина, и (с) сополимера этилена и α-С4-8-олефина, причем сополимер, необязательно, содержит примерно 0,5-10% диена, содержит менее 70% этилена и является растворимым в ксилоле при температуре окружающей среды, и

(iii) примерно 3-40%, предпочтительно 10-20% сополимера этилена и пропилена или α-С4-8-олефина, который является нерастворимым в ксилоле при температуре окружающей среды, где композиция имеет модуль упругости при изгибе более 150 МПа, но менее 1200 МПа, предпочтительно примерно 200-1100 МПа, наиболее предпочтительно примерно 200-1000 МПа.

Комнатная температура или температура окружающей среды составляет ≈25oС.

α-С4-8-олефины, используемые для получения материалов (а) и (е), включают, например, бутен-1, пертен-1, гексен-1, 4-метилпентен-1 и октен-1.

Диеном, когда он присутствует, обычно является бутадиен, 1,4-гексадиен, 1,5-гексадиен или этилиденнорборнен.

Полипропиленовые материалы (d) и (е) могут быть получены полимеризацией, по крайней мере, в две стадии, когда на первой стадии пропилен; пропилен и этилен; пропилен и α-олефин или пропилен, этилен и α-олефин полимеризуются с образованием компонента (i) из (а) или (е), а на следующих стадиях смеси этилена и пропилена; этилена и α-олефина или этилена, пропилена и α-олефина и, необязательно, диена полимеризуются с образованием компонентов (ii) и (iii) из (d) или (е).

Полимеризация может проводиться в жидкой фазе, в газовой фазе или в фазе жидкость-газ с использованием отдельных реакторов, каждый из которых может действовать периодически или непрерывно. Например, можно осуществлять полимеризацию компонента (i) с использованием жидкого пропилена в качестве разбавителя, а полимеризацию компонентов (ii) и (iii) в газовой фазе, без промежуточных стадий, за исключением частичной дегазации пропилена. Полностью газофазный способ является предпочтительным.

Получение полипропиленового материала (d) описано более подробно в патентах США 5212246 и 5409992, которое (получение) приводится здесь в качестве ссылки. Получение пропиленового материала (е) описано более подробно в патентах США 5302454 и 5409992, которое (получение) приводится здесь в качестве ссылки.

Гомополимер пропилена является предпочтительным материалом полипропиленовой основы.

Мономеры, которые образуют привитые полимеры или сополимеры, содержащие ангидридные группы, на главной цепи полимерного материала, выбираются из группы, состоящей из (а) по крайней мере, одной C1-3-алкилзамещенной акриловой кислоты и (b) смеси (а), по крайней мере, с одним винильным мономером, способным к полимеризации.

Винильным мономером может быть любое винильное соединение, способное полимеризоваться с помощью свободных радикалов, в котором винилрадикал H2C= CR-, где R - Н или метил, присоединяется к прямой или разветвленной алифатической цепи или к замещенному или незамещенному ароматическому, гетероциклическому или алициклическому кольцу в моно- или полициклическом соединении. Типичными группами заместителей могут быть алкил, гидроксиалкил, арил или галоид. Обычно винильным мономером является представитель одного из следующих классов: (1) винилзамещенные ароматические, гетероциклические или алициклические соединения, включая стирол, винилнафталин, винилпиридин, винилпирролидон, винилкарбазол и их гомологи, например альфа- и пара-метилстирол, метилхлорстирол, пара-трет-бутилстирол, метилвинилпиридин и этилвинилпиридин; (2) сложные виниловые эфиры ароматических и насыщенных алифатических карбоновых кислот, включая винилформиат, винилацетат, винилхлорацетат, винилцианоацетат, винилпропионат и винилбензоат; и (3) ненасыщенные алифатические нитрилы и производные карбоновых кислот, включая акрилонитрил, метакрилонитрил, акриламид, метакриламид, акрилатные сложные эфиры, такие как метил-, этил-, гидроксиэтил-2-этилгексил- и бутилакрилатные сложные эфиры, и метакрилатные сложные эфиры, такие как метил-, этил-, бутил-, бензил-, фенилэтил-, феноксиэтил-, этоксипропил- и гидроксипропилметилакрилатные сложные эфиры. Также могут использоваться полимеризующиеся с помощью свободных радикалов диены, такие как бутадиен, изопрен и их производные. Могут использоваться многочисленные мономеры из одного или различных классов. Предпочтительным винильным мономером является стирол.

В процессе привитой полимеризации мономеры также полимеризуются с образованием некоторого количества свободного, или непривитого, полимера или сополимера. Любая ссылка на "полимеризованные мономеры" в данном описании означает включение как привитых, так и непривитых полимеризованных мономеров. Полимеризованные мономеры составляют от примерно 20 ч. до примерно 240 ч. на 100 ч. полипропиленового материала, предпочтительно примерно 30-95 ч. на 100 ч. Морфология привитого сополимера является такой, что полипропиленовый материал является непрерывной или матричной фазой, а полимеризованные мономеры, как привитые, так и непривитые, являются дисперсной фазой. Количество замещенной акриловой кислоты является равным или больше 60 мол.%, предпочтительно более 80 мол.%, полимеризованных мономеров. Когда в качестве мономера используется метакриловая кислота, она составляет наиболее предпочтительно 100% мономеров.

Привитой сополимер может быть получен любым из различных способов. Один из этих способов включает образование активных участков прививки на полипропиленовом материале либо в присутствии прививающихся мономеров, либо с последующей обработкой мономерами. Участки прививки могут быть получены обработкой перекисью или другим химическим соединением, которое является инициатором свободнорадикальной полимеризации, или облучением ионизирующим излучением высокой энергии. Свободные радикалы, полученные в полимере в результате химической обработки или обработки излучением, образуют активные участки прививки на полимере и инициируют полимеризацию мономеров на этих участках. Привитые сополимеры, полученные способами инициированной перекисью прививки, являются предпочтительными.

Получение привитых сополимеров путем взаимодействия полипропилена с инициатором свободнорадикальной полимеризации, таким как органическая перекись, и винильным мономером описывается более подробно в патенте США 5140074, которое (получение) приводится здесь в качестве ссылки. Получение привитых сополимеров облучением полиолефина и затем обработкой винильным мономером описывается более подробно в патенте США 5411994, которое (получение) приводится здесь в качестве ссылки.

Второй стадией способа данного изобретения является нагревание привитого сополимера, полученного на первой стадии, при температуре от примерно 170oС до примерно 300oС для дегидратирования кислотных групп в привитом сополимере с образованием ангидридных групп. Нагревание может иметь место, например, в реакционном сосуде или в экструдере, таком как двухшнековый экструдер. Дегидратация и образование ангидридных групп подтверждается потерями массы при термогравиметрическом анализе (ТГА), определением влаги и анализом функциональных групп методом ИКС (смотри фиг.1-4). Степень дегидратации прямо пропорциональна содержанию кислоты в привитом сополимере. Как показано методом ТГА, привитые сополимеры, содержащие полиметакриловую кислоту в качестве полимеризованного мономера, подвергаются почти полной дегидратации с получением боковых цепей, содержащих ангидридные группы и группы метакриловой кислоты, привитые на главную цепь полипропиленового материала. Ангидридными группами являются предпочтительно группы глутарового ангидрида, но могут также присутствовать небольшие количества групп сукцинового ангидрида.

Если вместо C1-3-алкилзамещенной акриловой кислоты в качестве акрилового мономера используется акриловая кислота, привитой сополимер труден для экструдирования, имеет плохое качество стренг и имеет плохие физические свойства.

Привитые сополимеры, содержащие количество групп С1-3-алкилзамещенной акриловой кислоты, равное или более 60 мол.%, которые затем дегидратируются с образованием ангидридных групп, могут быть экструдированы с получением продуктов с хорошим балансом свойств, таких как ударная вязкость по Изиду с надрезом, удлинение при разрыве, прочность сварных швов.

Композиции, содержащие привитые сополимеры, содержащие ангидридные группы, данного изобретения могут быть легко модифицированы в отношении ударной вязкости введением каучукового компонента, выбранного из одного или более представителей группы, состоящей из (i) олефинового сополимерного каучука, (ii) блок-сополимера ароматический моноалкенилуглеводород-сопряженный диен и (iii) каучука типа ядро-оболочка. Любой из этих каучуковых компонентов может иметь кислотную или ангидридную функциональность или может быть свободным от этих функциональных групп. Предпочтительными каучуковыми компонентами являются (i) или (ii) либо в отдельности, либо в комбинации.

Соответствующие олефиновые сополимерные каучуки включают, например, насыщенные олефиновые сополимерные каучуки, такие как этилен/пропиленовые мономерные каучуки (ЭПМ), этилен/октен(1)овые и этилен/бутен(1)овые каучуки, и ненасыщенные олефиновые сополимерные каучуки, такие как этилен/пропилен/диеновые мономерные каучуки (ЭПДМ). Предпочтительными олефиновыми сополимерными каучуками являются сополимеры этилена и пропилена, этилена и бутена-1 и этилена и октена-1.

Блок-сополимер ароматического моноалкенилуглеводорода и сопряженного диена может быть термопластичным эластомером А-В- (или двухблочной) структуры, линейной А-В-А- (или трехблочной) структуры, радиального (А-В)n типа, где n=3-20%, или комбинации этих типов структур, где каждый блок А является блоком полимера ароматического моноалкенил-углеводорода, а каждый блок В является блоком ненасыщенного каучука. Различные марки сополимеров этого типа являются коммерчески доступными. Марки отличаются по структуре, молекулярной массе среднего и концевых блоков и по отношению ароматического моноалкенил-углеводорода к каучуку. Блок-сополимер также может быть гидрированным. Типичными ароматическими моноалкенил-углеводородными мономерами являются стирол, замещенные по кольцу линейные или разветвленные C1-4-алкилстиролы и винилтолуол. Стирол является предпочтительным. Соответствующие сопряженные диены включают, например, бутадиен и изопрен. Предпочтительными блок-сополимерами являются гидрированные трехблочные стирол/этилен-бутен/стирольные сополимеры.

Средневесовая молекулярная масса Мw блок-сополимеров обычно находится в интервале от примерно 45000 до примерно 260000 г/моль, причем средние молекулярные массы в интервале от примерно 50000 до примерно 125000 г/моль являются предпочтительными на основании того, что из них получают смеси, имеющие самый хороший баланс ударной вязкости и жесткости. Кроме того, несмотря на то, что могут использоваться блок-сополимеры, имеющие ненасыщенные, а также насыщенные каучуковые блоки, сополимеры, имеющие насыщенные каучуковые блоки, являются предпочтительными, также на основании баланса ударная вязкость/жесткость содержащих их композиций. Массовое отношение ароматического моноалкенил-углеводорода к сопряженному диеновому каучуку в блок-сополимере находится в интервале от примерно 5:95 до примерно 50:50, предпочтительно от примерно 10:90 до примерно 40:60.

Компоненты каучука типа ядро-оболочка содержат небольшие частицы сшитой каучуковой фазы, окруженной совместимой оболочкой, обычно стеклообразного полимера или сополимера. Ядром обычно является диеновый каучук, такой как бутадиен или изопрен, или акрилат. Оболочкой обычно является полимер двух или более мономеров, выбранных из стирола, метилметакрилата и акрилонитрила. Особенно предпочтительные каучуки типа ядро-оболочка имеют акрилатное ядро.

Соответствующие модификаторы ударной вязкости включают, например, сополимеры этилена и октена-1 Ингейдж (Engage) 8100, 8150 и 8200, коммерчески доступные от фирмы Дюпон-Дау Эластомерз; статистический сополимер этилена и пропилена ЭПМ (ЕРМ) 306 Р, коммерчески доступный от фирмы Майлз. Инк., Полисар Раббар Див.; трехблочный стирол/этилен-бутен/стирольный сополимер Кратон (Kraton) G 1652, коммерчески доступный от фирмы Шелл Кемикал Компани; сополимеры этилена и бутена-1 Игзакт (Exact), коммерчески доступные от фирмы Эксон Кемикал Компани, и гетерофазные полиолефины КS 080 и КS 350, коммерчески доступные от фирмы Монтелл ЮЭсЭй Инк.

Модификатор ударной вязкости, если присутствует, используется в количестве от примерно 2% до примерно 30%, предпочтительно примерно 5-15 мас.%, по отношению к общей массе композиции.

Композиция также может содержать полипропиленовый материал с широким молекулярно-массовым распределением (ПП-ШММР). ПП-ШММР имеет Mw/Mn от примерно 5 до примерно 60, предпочтительно примерно 5-40; показатель текучести расплава (ПТР) от примерно 0,5 до примерно 50, предпочтительно примерно 1-30 г/10 мин, и нерастворимые в ксилоле при 25oС более или равно 94%, предпочтительно более или равно 96% и наиболее предпочтительно более или равно 98%. Полипропиленовым материалом, имеющим широкое молекулярно-массовое распределение, может быть гомополимер пропилена или ударопрочный гомополимер пропилена, модифицированный этилен/пропиленовым каучуком, где гомополимер пропилена имеет широкое молекулярно-массовое распределение.

ПП-ШММР может быть получен последовательной полимеризацией, по крайней мере, в две стадии в присутствии катализатора Циглера-Натта с галоидом магния в активной форме в качестве носителя. Процесс полимеризации имеет место на отдельных и последовательных стадиях, и на каждой стадии имеет место полимеризация в присутствии полимера и катализатора, поступающих с предыдущей стадии.

Полимеризация может осуществляться периодическим или непрерывным способом по известной технологии, с работой в жидкой фазе в присутствии или без инертного разбавителя или в газовой фазе, или в фазе жидкость-газ, предпочтительно в газовой фазе. Получение ПП-ШММР описывается более подробно в патенте США 5286791, которое (получение) приводится здесь в качестве ссылки.

Также могут присутствовать другие добавки, такие как наполнители и армирующие агенты, например сажа и стеклянные волокна, а также неорганические порошки, такие как карбонат кальция, тальк и слюда; пигменты; добавки, понижающие трение; воски; масла; вещества, препятствующие слипанию, и антиоксиданты.

Когда в качестве армирующего агента используется стекловолокно, оно используется в количестве примерно 2,5-40%, предпочтительно примерно 20-40%, по отношению к общей массе композиции. Со стекловолокном обычно используется агент, улучшающий совместимость, такой как модифицированный малеиновым ангидридом полипропилен. Полипропилены, модифицированные различными количествами малеинового ангидрида, являются коммерчески доступными, например, от фирмы Истмэн Кемикал Ко. и Эрайстех Кемикалз. Улучшающий совместимость агент используется в количестве от примерно 0,5% до примерно 5%, предпочтительно примерно 1-3%, по отношению к общей массе композиции.

Для оценки формованных образцов используются следующие методы:

Ударная вязкость по Изоду - ASTM D-256A

Разрывная прочность - ASTM D-638-89

Модуль упругости при изгибе - ASTM D-790-86

Предел прочности при изгибе - ASTM D-790-86

Удлинение при разрыве - ASTM D-638-89

Прочность сварного шва - ASTM D-638-89

Сохранение прочности сварного шва - Определяется делением прочности сварного шва на разрывную прочность и умножением на 100

Удлинение в точке предела текучести - ASTM D-638-89

Относительное удлинение при разрыве сварного шва - ASTM D-638-89

Температура тепловой деформации - ASTM D-648

Показатель текучести расплава, 230oС, 3,8 кг - ASTM 1238

Пористость гомополимера пропилена, используемого в качестве основы для получения привитых сополимеров в примерах, определяется, как описано в работах Winslow N.M. and Shapiro J.J., "An Instrument for the Measurement of Pore-Size Distribution by Mercury Penetration", ASTM Bull., TP 49, 39-44 (Feb. 1959), and Rootare H. M., "A Review of Mercury Porosimetry", 225-252 (In Hirshhom J.S. and Roll K.H., Eds., Advanced Experimental Techniques in Powder Metallurgy, Plenum Press, New York, 1970).

В данном описании все части и проценты даются по массе, если не указано иное.

ПРИМЕР 1

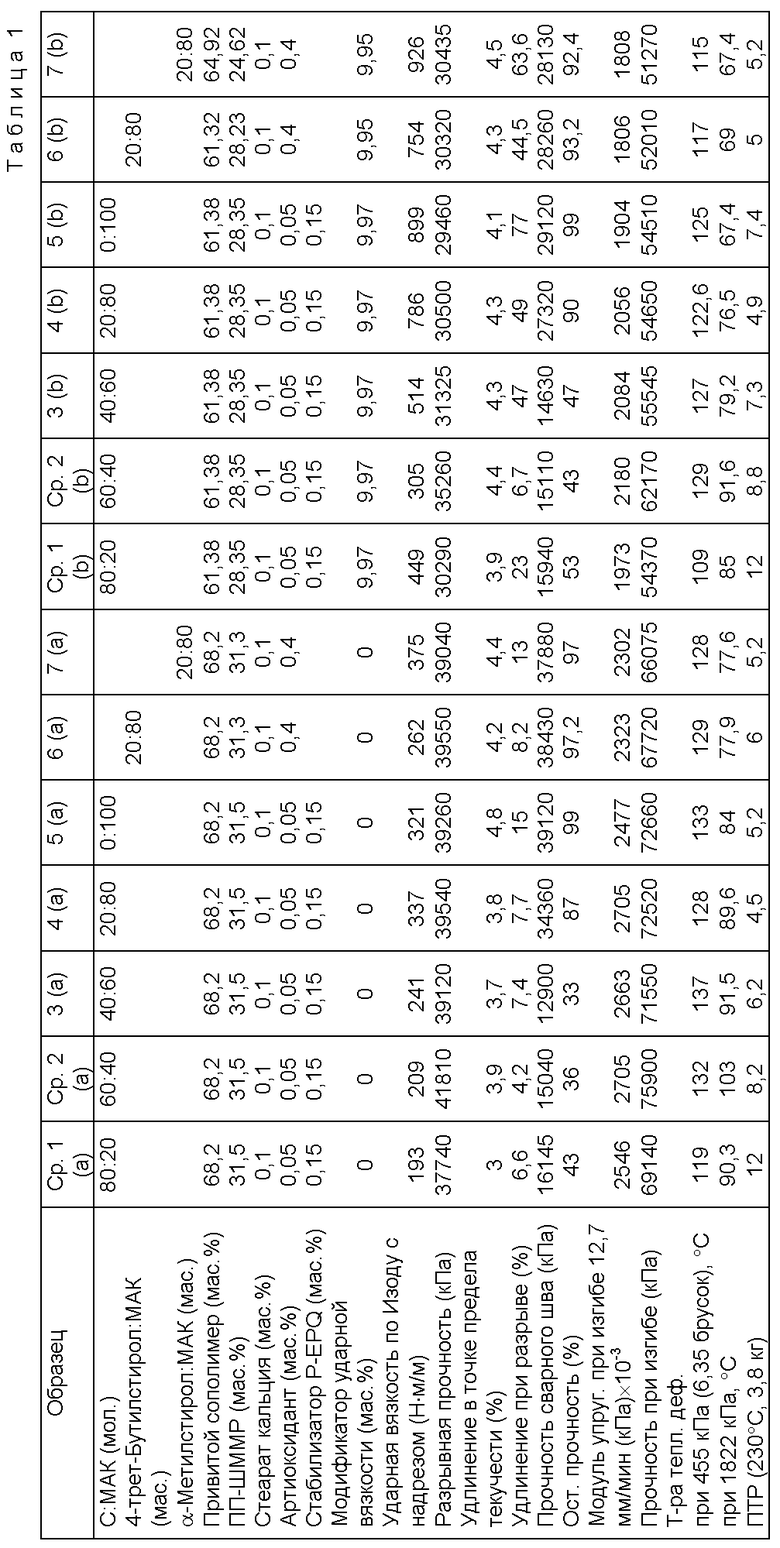

В данном примере описывается влияние образования ангидрида на механические и тепловые свойства чистых и ударопрочных рецептур, содержащих привитой сополимер, имеющий главную цепь гомополимера пропилена, на которую привиты сополимер стирола и метакриловой кислоты (С/МАК), сополимер 4-трет-бутилстирола и МАК, сополимер α-метилстирола и МАК или полиметакриловая кислота (ПМАК). Мольное или массовое соотношение мономеров для каждого образца приводится в табл. 1.

В данном и последующих примерах в качестве полимера основы используется гомополимер пропилена, имеющий следующие свойства: сферическая форма, показатель текучести расплава (ПТР) 9 г/10 мин, пористость 0,45 см3/г и Мw 170000.

Мономеры прививаются на полипропиленовую главную цепь при температуре прививки 100oС с использованием ранее описанного способа инициируемой перекисью привитой полимеризации. Мономеры вводятся в количестве 95 мас. ч. на 100 мас.ч. полипропилена. В качестве перекисного инициатора используется 50% трет-бутилперокси-2-этилгексаноат Луперсол PMS в уайт-спирите, коммерчески доступный от фирмы Элф Атохем. Мономеры подаются со скоростью 1 ч. на 100 ч. в минуту. Используется мольное соотношение мономер : инициатор 100. Реакционные условия поддерживаются при 100oС в течение 30 мин после завершения введения мономера и перекиси, после чего температура повышается до 140oС в течение 1,5-2,0 ч в условиях азотной продувки. При использовании смеси мономеров стирола и метакриловой кислоты степень превращения мономера в полимер равняется 98,4-99,7% и равняется 96%, когда в качестве мономера используется 100% метакриловой кислоты.

Привитой сополимер затем смешивается с полипропиленом с широким молекулярно-массовым распределением (ПП-ШММР), имеющим показатель стереорегулярности 7,4, ПТР 1 г/10 мин и растворимые в ксилоле при комнатной температуре 1,5%, коммерчески доступным от фирмы Монтелл ЮЭсЭй Инк. Количество ПП-ШMMP, использованное для каждого образца, приводится в табл. 1. ПП-ШММР вводится в количестве, достаточном для регулирования эффективного уровня введения до 50 ч. на 100 ч. полимеризованного мономера (мономеров) на 100 ч. полипропилена. За счет дополнительного полипропилена композиция делается легче для переработки при снижении количества влаги, выделившейся в процессе дегидратации кислотных групп с образованием ангидридных групп. Две различные рецептуры с и без сополимера этилена и октана-1 Ингейдж 8100, имеющего ПТР 1,0 г/10 мин, в качестве модификатора ударной вязкости компаундируются для определения их характеристик.

Образцы компаундируются на 34 мм двухшнековом экструдере с совместно вращающимися находящимися в зацеплении шнеками типа Лейстриц LSM. Каждый образец экструдируется в гранулы при температуре цилиндра 230oС, скорости вращения шнеков 300 об/мин и производительности 11,35 кг/ч. Хорошие вакуумная и вытяжная система являются неотъемлемой частью из-за газовыделения и сброса газа в атмосферу, происходивших в рецептурах, имеющих содержание кислоты более 80 мол.%.

Используемым набором стабилизаторов являются стеарат кальция, антиоксидант - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан Ирганокс 1010, коммерчески доступный от фирмы Сибей Спешелти Кемикалз Корпорейшн, и стабилизатор P-EPQ, главным компонентом которого является тетракис(2,4-ди-трет-бутилфенил)-4,4'-бифенилендифосфонят, коммерчески доступный от фирмы Сибей Спешелти Кемикалз Корпорейшн.

Компаундированные образцы сушатся при 80oС в течение не менее 4 ч перед литьем для удаления поверхностной влаги. Для всех определений физических свойств используются бруски для испытаний размером 25,4 х 3,175 мм. Для определения температуры тепловой деформации (ТТД) используются 6,35 мм гибкие бруски, если не указано иное. Бруски для испытаний получаются на 150 см3 литьевой машине Баттенфельд при температуре цилиндра 255oС и температуре формы 65oС. Результаты определения характеристик каждой рецептуры приводятся в табл. 1.

Полученные данные показывают, что продукты, полученные из композиций, содержащих значительное количество ангидридных групп (образцы 3(а), 4(а), 3(b), 4(b), 5(а), 5(b), 6(а), 6(b), 7(а) и 7(b)), имеют лучший баланс свойств, таких как ударная вязкость по Изоду с надрезом, удлинение при разрыве, прочность сварного шва и температура тепловой деформации, по сравнению со сравнительными образцами 1(а), 2 (а), 1(b) и 2(b), полученными с менее 60 мол.% метакриловой кислоты.

ПРИМЕР 2

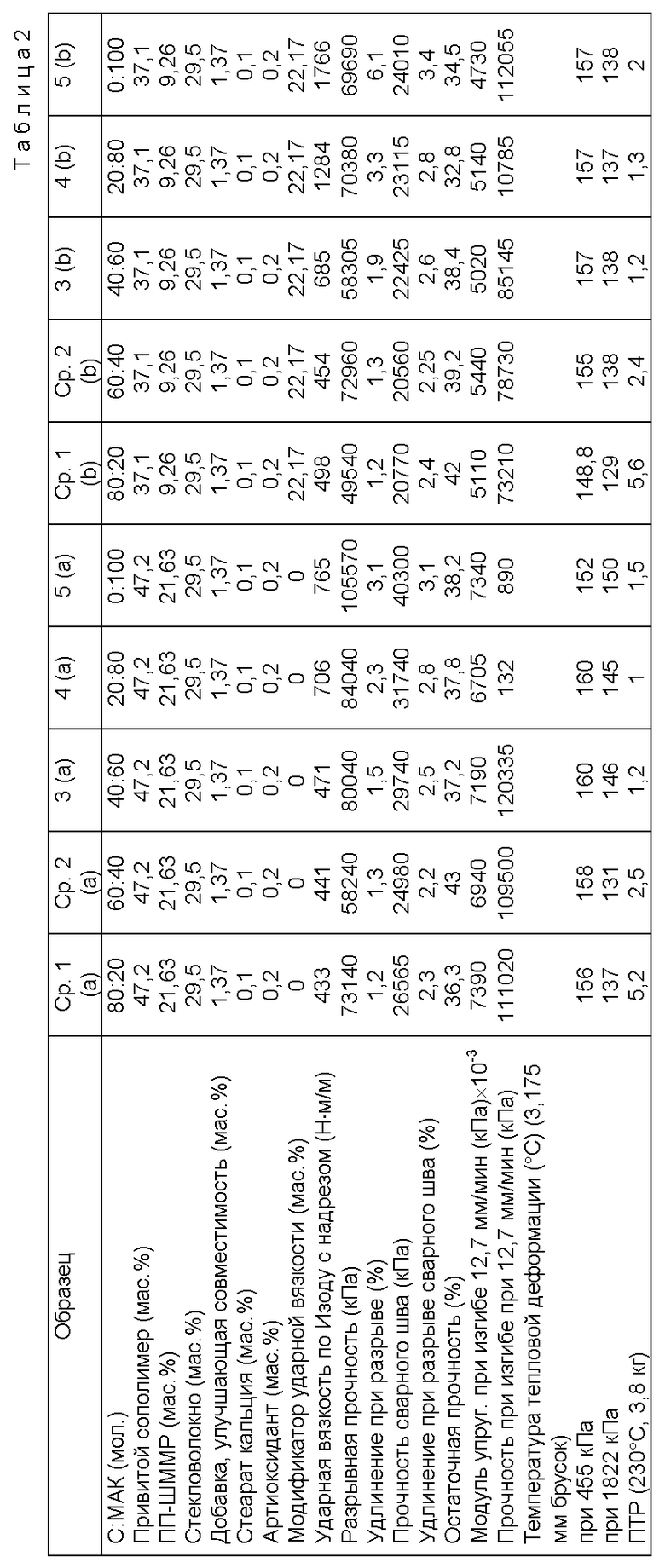

В данном примере описывается влияние образования ангидрида на механические и тепловые свойства чистых и ударопрочных стеклоармированных рецептур, содержащих привитой сополимер, имеющий главную цепь гомополимера пропилена, на которую привиты сополимер стирола и метакриловой кислоты (С/МАК) или полиметакриловая кислота (МАК). Мольное соотношение мономеров стирол : метакриловая кислота для каждого образца приводится в табл. 2.

Привитые сополимеры и их получение являются такими же, как и описанные в примере 1. Привитые сополимеры смешиваются с достаточным количеством ПП-ШММР, использованным в примере 1, для регулирования эффективного уровня введения до 50 ч. полимеризованного мономера (мономеров) на 100 ч. полипропилена. Две различные рецептуры с и без гетерофазного полиолефина в качестве модификатора ударной вязкости компаундируются для определения их характеристик. Гетерофазный полиолефин вводится в достаточном количестве, так что эффективное содержание каучука в композиции равняется 15 мас.%.

Образцы компаундируются на 40 мм двухшнековом экструдере с совместно вращающимися находящимися в зацеплении шнеками ZSK фирмы Вернер энд Пфлейдер. Каждый образец экструдируется при температуре цилиндра 250oС, скорости вращения шнека 450 об/мин и производительности 90,8 кг/ч.

Используется набор стабилизаторов, состоящий из 0,1% стеарата кальция и 0,2% антиоксиданта - Ирганокс В-225, смеси 1 ч. стабилизатора - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метана Ирганокса 1010 и 1 ч. трис(2,4-ди-трет-бутилфенил)фосфита Иргафоса 168, коммерчески доступного от фирмы Сибей Спешелти Кемикалз Корпорейшн.

Стеклянные волокна 3790, имеющие 13 мкм в диаметре и обработанные аминосилановым шлихтующим агентом, вводятся в количестве 29,5 мас.%. Стеклянные волокна поставляются фирмой ПиПиДжи Индастриз Инк. Полипропилен с прививкой малеинового ангидрида, имеющий содержание малеинового ангидрида 1,4%, вводится в качестве улучшающего совместимость агента в количестве 1,37 мас.%.

В табл. 2 модификатором ударной вязкости являются гетерофазный полиолефин, содержащий (i) 35% гомополимера пропилена, имеющего показатель стереорегулярности, определенный как нерастворимая в ксилоле фракция, 97,5%; (ii) 6,9% полукристаллического сополимера этилена с пропиленом, который является нерастворимым в ксилоле при комнатной температуре, и (iii) 58,1% аморфного этилен-пропиленового сополимерного каучука, который является растворимым в ксилоле при комнатной температуре.

Компаундированные образцы сушатся и отливаются в бруски для испытаний, как описано в примере 1. Результаты определения характеристик каждой рецептуры приводятся в табл. 2.

Данные, приведенные в табл. 2, показывают, что рецептуры как с, так и без модификатора ударной вязкости были хрупкими и имели низкую ударную вязкость по Изоду с надрезом, когда имелось небольшое или отсутствовало образование ангидрида (сравнительные примеры 1(а), 2(а), 1(b) и 2(b)). Общий удар/жесткость/тепловой баланс был лучше в рецептурах, имеющих значительную концентрацию ангидрида в чистых, а также ударопрочных рецептурах.

ПРИМЕР 3

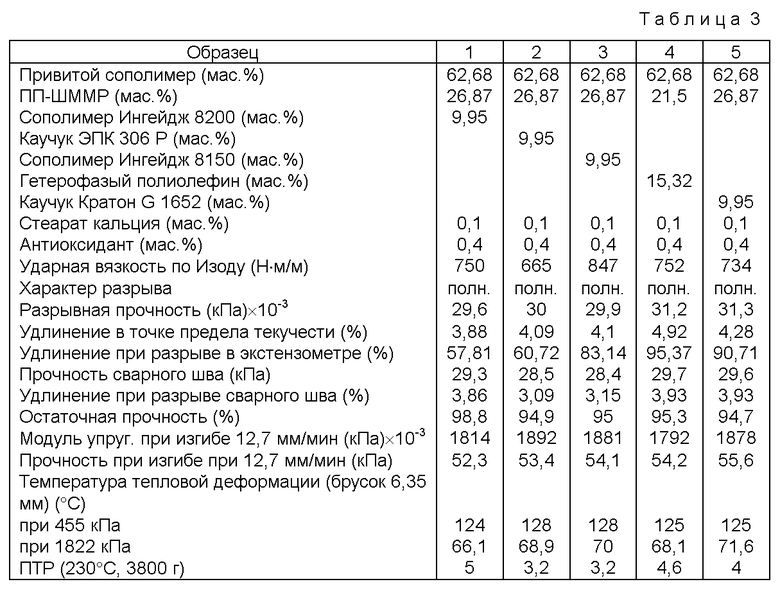

В данном примере показано влияние на физические и тепловые свойства различных видов модификаторов ударной вязкости, которые смешиваются с привитым сополимером, содержащим ангидридные группы, полученным из привитого сополимера, имеющего главную цепь гомополимера пропилена, на которую была привита метакриловая кислота.

Привитой сополимер и его получение описываются в примере 1. Привитой сополимер смешивается с таким же ПП-ШММР, как описано в примере 1. Вводится достаточное количество ПП-ШММР для регулирования эффективного уровня введения до 50 ч. полимеризованного мономера на 100 ч. полипропилена.

Образцы, содержащие различные модификаторы ударной вязкости, компаундируются для определения их характеристик, как описано в примере 1. Количество каждого введенного модификатора ударной вязкости показано в табл. 3. Используемым набором стабилизаторов является 0,1% стеарата кальция и 0,4%

антиоксиданта Ирганокс В-225. Образцы сушатся, и бруски для испытаний получаются, как описано в примере 1. Результаты определения характеристик каждой рецептуры приводятся в табл. 3.

В табл. 3 Ингейдж 8200 - сополимер этилена с октеном-1, имеющий ПТР 5,0 г/10 мин (190oС, 2,16 кг), коммерчески доступный от фирмы Дюпон-Дау Эластомерз. EPR 306 Р - статистический сополимер этилена с пропиленом, имеющий содержание этилена 57%, коммерчески доступный от фирмы Полисар Рабба Дивижен оф Маилз, Инкорпорейтед. В этилен-октен(1)овом сополимере Ингейдж 8150 содержится 25% октена-1, ПТР равняется 0,5 г/10 мин, и он является коммерчески доступным от фирмы Дюпон-Дау Эластомерз. Кратон G 1652 является трехблочным стирол/этилен-бутен/стирольным сополимером, содержащим 29% стирола и 71% этилен/бутенового каучукового среднего блока, и является коммерчески доступным от фирмы Шелл Кемикал Компани. Гетерофазный полиолефин является таким же, как в примере 2.

Данные, приведенные в табл. 3, показывают, что композиции, имеющие хорошие физические и тепловые свойства, могут быть получены с широким рядом модификаторов ударной вязкости.

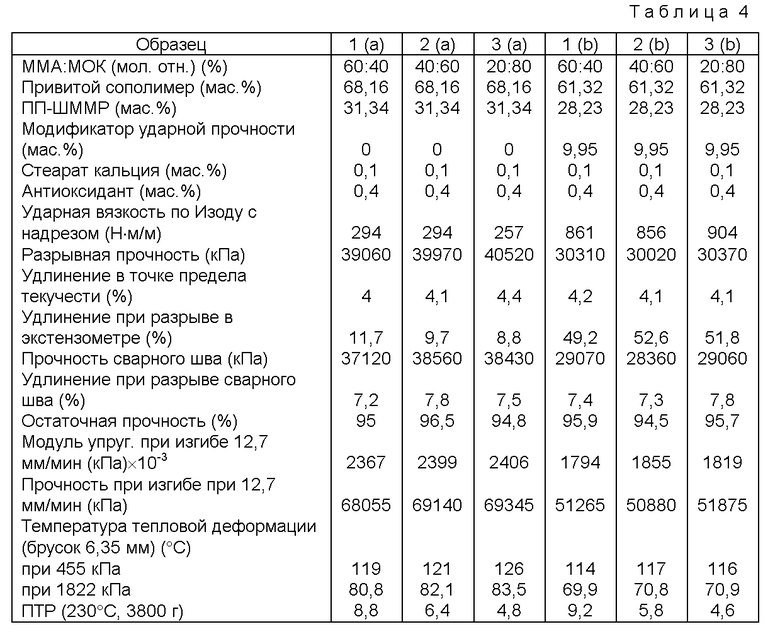

ПРИМЕР 4

В данном примере описывается влияние образования ангидрида на механические и тепловые свойства чистых и ударопрочных рецептур, содержащих привитой сополимер, имеющий главную цепь гомополимера пропилена, на которую прививается сополимер метилметакрилата и метакриловой кислоты. Мольное соотнесение мономеров для каждого образца приводится в табл. 4.

Привитые сополимеры получаются, как описано в примере 1. Привитые сополимеры смешиваются с достаточным количеством ПП-ШММР, использованным в примере 1, для регулирования эффективного уровня введения до 50 ч. полимеризованных мономеров на 100 ч. полипропилена. Две различные рецептуры с и без 9,95 мас.% сополимера этилена и октена-1 Ингейдж 8150 в качестве модификатора ударной вязкости компаундируются для определения их характеристик.

Образцы компаундируются, как описано в примере 1. Используется набор стабилизаторов, состоящий из 0,1% стеарата кальция и 0,4% антиоксиданта Ирганокс В-225. Компаундированные образцы сушатся и отливаются в бруски для испытания, как Описано в примере 1. Результаты определения характеристик каждой рецептуры приводятся в табл. 4. Хотя имеется деградация с образованием ангидридных групп (смотри фиг.1), влияние образования ангидрида на свойства полимера не является явным, потому что полиметилакрилат сам является очень пластичным. Напротив, полимеры стирола и замещенных стиролов являются очень хрупкими, и влияние образования ангидрида на свойства полимера является более выраженным.

ПРИМЕР 5

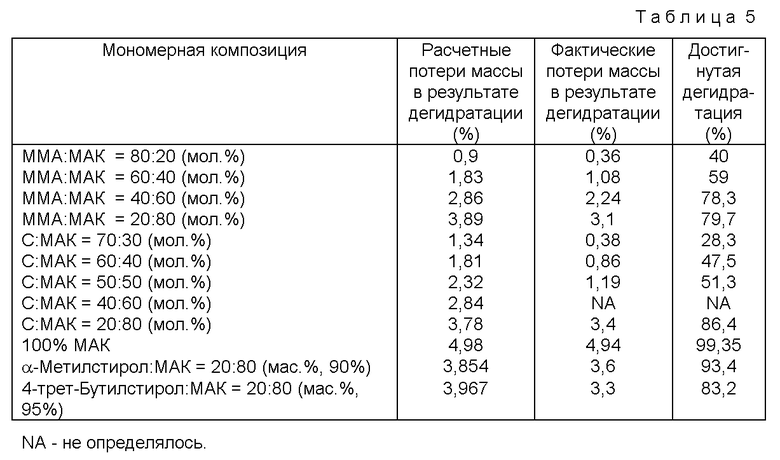

В данном примере показана степень дегидратации (%), достигнутая для различных сомономеров метакриловой кислоты, т.е. метилметакрилата (ММА), стирола (С), α-метилстирола и 4-трет-бутилстирола, и для различных количеств сомономера. Реакция не завершается полностью, поэтому % дегидратации кислотных групп с образованием ангидридных групп находится в зависимости от присутствующего сомономера и отношения сомономера к метакриловой кислоте. Мольное соотношение или массовое соотношение мономеров для каждого образца приводится в табл. 5.

Привитые сополимеры получаются, как описано в примере 1.

Фактические потери массы, деленные на расчетные потери массы в результате дегидратации, равняются % достигнутой дегидратации. Для определения фактических массовых потерь используется кулонометрический анализатор влажности Карла Фишера Серодин Акватест 10.

Видно, что улучшение свойств имеется при примерно 50% дегидратации.

Поэтому для того, чтобы достигнуть более 50% дегидратации, должно использоваться, например, мольное соотношение 50:50 для стирол : метакриловая кислота и мольное соотношение 60: 40 для метилметакрилат : метакриловая кислота.

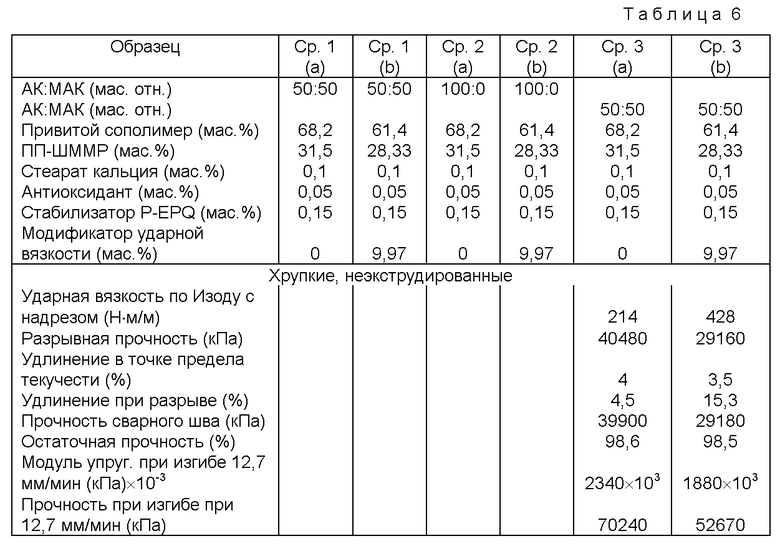

Сравнительный пример 1.

В данном примере показано влияние использования акриловой кислоты вместо C1-3-алкилзамещенной акриловой кислоты в качестве одного из полимеризующихся мономеров в получении привитых сополимеров полипропиленового материала.

Привитые сополимеры получаются, как описано в примере 1. Две рецептуры с и без 9,97 мас. % сополимера этилена с октеном-1 Ингейдж 8100 в качестве модификатора ударной вязкости компаундируются для определения их характеристик, как описано в примере 1. Набор стабилизаторов является таким же, как в примере 1. Экструзия осуществляется в тех же условиях, как в примере 1. Результаты осуществления экструзии и определения характеристик приводятся в табл. 6.

Другие характеристики, преимущества и варианты изобретения, рассмотренного здесь, будут легко понятны специалистам после прочтения приведенного выше описания. С этой точки зрения, несмотря на то, что отдельные варианты изобретения описаны довольно подробно, вариации и модификации этих вариантов могут быть осуществлены без отступления от духа и объема изобретения, как описано и заявлено в формуле изобретения.

Изобретение относится к получению полипропиленовых привитых сополимеров, имеющих ангидридные группы. Описан способ получения привитых сополимеров, содержащих ангидридные группы, который включает (1) получение привитого сополимера, имеющего главную цепь материала полимера пропилена с привитыми на нее полимеризованными мономерами, выбранными из группы, состоящей из (а) по крайней мере, одной C1-3-алкилзамещенной акриловой кислоты, (b) смеси (а) с, по меньшей мере, одним винильным мономером, способным к сополимеризации, где общее количество полимеризованных мономеров составляет примерно 20-240 ч. на 100 ч. материала полимера пропилена, а количество замещенной акриловой кислоты равно или больше 60 мол.% полимеризованных мономеров; (2) нагревание полученного привитого сополимера до температуры примерно 170-300oС для дегидратирования кислотных групп в привитом сополимере с образованием ангидридных групп, а также сами привитые сополимеры. Привитые сополимеры данного изобретения имеют хороший баланс прочности (удлинение при разрыве), ударной вязкости и прочности сварных швов в конечном продукте, и их ударная вязкость может быть легко модифицирована широким рядом каучуковых материалов. 3 с. и 8 з.п.ф-лы, 4 ил., 6 табл.

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2081888C1 |

| US 5286791 А, 15.02.1994 | |||

| RU 94026252, 27.05.1996 | |||

| US 5140074 А, 18.08.1992 | |||

| US 5411994 А, 02.05.1995 | |||

| Способ получения привитых сополимеров | 1969 |

|

SU489342A3 |

| 0 |

|

SU343448A1 | |

Авторы

Даты

2003-09-10—Публикация

1998-08-24—Подача