Настоящее изобретение относится к распределительному устройству для распределения псевдоожиженного транспортируемого материала из исходного контейнера до нескольких приемных контейнеров.

Распределительное устройство содержит транспортную трубу, имеющую заборное отверстие для транспортируемого материала и несколько разгрузочных отверстий для транспортируемого материала. В транспортной трубе расположены проходные поверхности, через которые ожижающий газ вводят в транспортную трубу.

Распределительные устройства этого типа могут использоваться, например, в производстве алюминия. Глинозем, который необходим для производства алюминия, должен подаваться из центрального контейнера-хранилища в отдельные электролитические ячейки. В зависимости от объема производства система подачи глинозема разделена на несколько уровней, причем приемные контейнеры более высоких уровней являются исходными контейнерами для следующего уровня. Распределительное устройство согласно изобретению, в частности, подходит для последнего уровня, на котором глинозем распределяется из промежуточного контейнера в приемные контейнеры электролитических ячеек.

Известно распределительное устройство этого типа, в котором псевдоожиженный транспортируемый материал движется по транспортной трубе под силой тяжести, документ WO 02/074670 А1. Недостатком этого распределительного устройства является то, что транспортная труба должна иметь постоянный перепад по всей ее длине. Во многих случаях существуют, однако, пространственные предварительные требования для прохождения транспортной трубы, что затрудняет выполнение требования постоянного перепада. Это относится, в частности, к модернизации существующих заводов путем установки нового распределительного устройства.

Также известны так называемые пневматические распределительные устройства. В этих распределительных устройствах через транспортную трубу проходит поток транспортирующего газа, который достаточно быстр для того, чтобы транспортируемый материал в транспортной трубе мог быть захвачен и увлечен потоком газа. Чтобы транспортируемый материал мог быть увлечен потоком транспортирующего газа, его скорость должна быть не меньше 6 м/с-7 м/с. Хотя такое распределительное устройство является универсальным по использованию и материал можно транспортировать против силы тяжести, потребление энергии является очень высоким.

Целью настоящего изобретения является предложение распределительного устройства типа, указанного во введении, которое имеет низкий расход энергии и универсально по использованию. Эта цель достигается посредством признаков, указанных в пункте 1 формулы изобретения. Согласно нему распределительное устройство содержит источник подачи потока транспортирующего газа в направлении транспортировки по транспортной трубе. Зависимые пункты формулы содержат признаки преимущественных вариантов осуществления.

Для начала необходимо объяснить несколько терминов. Под псевдоожижением понимается процесс, в котором материал в гранулированной форме преобразуют в состояние, в котором он ведет себя подобно жидкости. В исходном состоянии частицы гранулированного материала лежат одна на другой под силой тяжести. Трение между частицами настолько велико, что требуется значительное усилие, чтобы перемещать их относительно друг друга. Для псевдоожижения поток газа пропускают через гранулированный материал снизу, так что поток газа противодействует силе тяжести на частицах. Если выбран подходящий поток газа для псевдоожижения, трение между частицами становится настолько малым, что гранулированный материал приобретает свойства жидкости. Таким образом, гранулированный материал приобретает свойства потока вдоль перепада.

Псевдоожижаемым называется любой материал, который может быть переведен в это состояние подходящим потоком ожижающего газа.

Проходные поверхности, расположенные в транспортной трубе, имеют функцию введения потока ожижающего газа в транспортируемый материал так, чтобы транспортируемый материал перешел в псевдоожиженное состояние. Проходные поверхности таким образом расположены под транспортируемым материалом, чтобы поток ожижающего газа мог действовать на трансформируемый материал на большой площади.

Транспортируемый материал может распределяться из исходного контейнера в большое количество приемных контейнеров. Возможны заводы, на которых несколько сотен приемных контейнеров связаны с одним исходным контейнером. Приемные контейнеры могут в свою очередь быть исходными контейнерами для распределительного устройства следующего уровня. Таким образом, распределительные устройства нескольких уровней могут быть расположены в иерархическом порядке одно за другим.

Согласно изобретению предложен источник подачи транспортирующего газа, который предназначен для создания потока транспортирующего газа в направлении транспортировки по транспортной трубе. Источник подачи транспортирующего газа предпочтительно расположен в начале транспортной трубы, т.е. перед заборным отверстием. Создаваемый поток транспортирующего газа имеет такой объем, что псевдоожиженный транспортируемый материал перемещается по транспортной трубе в направлении транспортировки. В конце транспортной трубы, т.е. за последним разгрузочным отверстием в направлении транспортировки, может быть расположено устройство сброса воздуха, через которое может выходить поток транспортирующего газа.

Когда транспортирующий газ входит в псевдоожиженный транспортируемый материал, он перемешивается с потоком ожижающего газа. Поток ожижающего газа отклоняется в направлении транспортировки, поэтому поток транспортирующего газа вместе с потоком ожижающего газа поддерживает, как объединенный поток, транспортировку материала по транспортной трубе.

То, что псевдоожиженный материал перемещается потоком транспортирующего газа или объединенным потоком газа в направлении транспортировки, означает, что распределительное устройство согласно изобретению не зависит от силы тяжести. Таким образом достигается повышенная свобода выбора пути транспортировки. Потоку транспортирующего газа необходимо просто подобрать такой объем, чтобы псевдоожиженный транспортируемый материал с низким собственным трением можно было транспортировать. Даже если в транспортную трубу подают, помимо потока транспортирующего газа, еще и поток ожижающего газа, расход газа будет значительно меньше, чем для чисто пневматического распределительного устройства.

Поскольку распределительное устройство не зависит от силы тяжести, материал также можно транспортировать в том случае, если в транспортной трубе присутствует лишь небольшое количество транспортируемого материала. Также можно транспортировать остатки материала из транспортной трубы. Поток транспортирующего газа можно использовать для очистки транспортной трубы. Согласно изобретению это возможно, в частности, даже в случае горизонтального с подъемом расположения транспортной трубы.

Поскольку поток транспортирующего газа и объединенный поток газа нагнетают по транспортной трубе, можно использовать отклоненную транспортную трубу небольшого радиуса, где транспортировка прекращается. Транспортируемый материал, который перемещается только под силой тяжести, останавливается в отклонениях этого типа. Таким образом, распределительное устройство согласно изобретению позволяет более гибко проектировать путь транспортировки.

Было продемонстрировано, что транспортировка материала по транспортной трубе также возможна, когда проходные поверхности не проходят по всей длине транспортной трубы. В результате взаимодействия потока ожижающего газа с потоком транспортирующего газа транспортировка поддерживается, даже если транспортная труба имеет участки, в которые ожижающий газ не подают. В рамках объема изобретения поэтому можно расположить разгрузочные отверстия в полу транспортной трубы. Предпочтительно разгрузочные отверстия расположены на тех участках транспортной трубы, где отсутствуют проходные поверхности. Было продемонстрировано, что объединенный поток ожижающего газа и транспортирующего газа транспортирует материал так, что часть транспортируемого материала падает вниз через разгрузочное отверстие, а другая часть транспортируемого материала транспортируется над разгрузочным отверстием по транспортной трубе. То, что на каждом разгрузочном отверстии часть транспортируемого материала падает вниз, а часть транспортируется дальше по транспортной трубе, приводит к наполнению приемных контейнеров транспортируемым материалом с разной скоростью. Приемные контейнеры, расположенные в начале транспортной трубы, наполняются раньше, чем приемные контейнеры, расположенные в конце транспортной трубы. Это можно корректировать, например, путем разгрузочных отверстий с различными поперечными сечениями или разгрузочных отверстий, снабженных клапанами. Обычно, однако, разная скорость наполнения приемных контейнеров допустима. После того как первый приемный контейнер будет заполнен полностью, транспортируемый материал больше не может падать в этот приемный контейнер, и весь транспортируемый материал проходит над этим разгрузочным отверстием по транспортной трубе. Распределительное устройство работает до такого времени, когда будет наполнен последний приемный контейнер, после чего его останавливают. Чтобы определить время остановки распределительного устройства, можно предусмотреть датчик уровня наполнения, который указывает уровень наполнения последнего приемного контейнера. Также можно разместить датчики уровня наполнения во всех приемных контейнерах.

То, что часть транспортируемого материала падает через разгрузочные отверстия, а часть транспортируется над разгрузочным отверстием, действительно даже для случая, когда разгрузочное отверстие проходит по всей или почти по всей ширине транспортной трубы. Разгрузочное отверстие, таким образом, может иметь поперечное сечение такого же или почти такого же размера, что и транспортная труба. Считается предпочтительным, если площадь поперечного сечения разгрузочного отверстия не больше чем на 20%, предпочтительно не больше чем на 10%, более предпочтительно не больше чем на 5% меньше площади поперечного сечения транспортной трубы.

Поскольку механизм транспортировки не зависит от силы тяжести, транспортная труба может быть выполнена так, чтобы ее часть была приподнята в направлении транспортировки. Угол такого подъема может составлять 10°, предпочтительно 20°, более предпочтительно 30°, по отношению к горизонтали.

Распределительное устройство согласно изобретению может быть выполнено так, чтобы оно содержало приемные контейнеры, в которых собирают транспортируемый материал, разгружаемый через разгрузочные отверстия. Если транспортная труба имеет подъем, то второй приемный контейнер, расположенный дальше к задней стороне в направлении транспортировки, может быть расположен выше, чем приемный контейнер, расположенный дальше к передней стороне. Между первым и вторым приемными контейнерами материал транспортируется против силы тяжести. Если приемные контейнеры расположены под разгрузочными отверстиями, транспортируемый материал собирают в приемные контейнеры только под действием силы тяжести.

Для эффективной транспортировки материала необходимо обеспечить, чтобы поток транспортирующего газа и объединенный поток газа перемещались по пути, заданному транспортной трубой. Этот поток газа не должен выходить из транспортной трубы по пути. Поэтому приемные контейнеры предпочтительно герметично соединены с транспортной трубой, чтобы сделать выход потока газа через приемные контейнеры невозможным. Кроме того, исходный контейнер также может рассматриваться как компонент распределительного устройства.

Исходный контейнер предпочтительно расположен над заборным отверстием транспортной трубы, чтобы транспортируемый материал попадал в транспортную трубу только под действием силы тяжести. На переходе от исходного контейнера к заборному отверстию можно предусмотреть шлюзовую камеру.

Во-первых, шлюзовая камера может обеспечивать, чтобы поток газа не выходил из транспортной трубы через заборное отверстие и исходный контейнер. Во-вторых, шлюзовая камера может обеспечивать прохождение в транспортную трубу только отмеренных количеств транспортируемого материала.

Такая шлюзовая камера не является, однако, необходимой; в пределах объема изобретения возможен свободный переход транспортируемого материала из исходного контейнера через заборное отверстие в транспортную трубу. Тогда из исходного контейнера в транспортную трубу проходит такое количество транспортируемого материала в районе под заборным отверстием, чтобы она была наполнена транспортируемым материалом. Транспортируемый материал псевдоожижается потоком ожижающего газа и транспортируется от района под заборным отверстием потоком транспортирующего газа. Свободно проходимое отверстие является предпочтительным, поскольку транспортная труба тогда не содержит механически перемещаемых компонентов.

Через свободно проходимое отверстие поток газа может также, в принципе, выходить. Потоку газа, однако, оказывается сопротивление в результате того, что он должен проникать в транспортируемый материал, находящийся перед заборным отверстием. Это сопротивление тем больше, чем длиннее путь через транспортируемый материал и чем меньше площадь, по которой поток газа может быть распределен в транспортируемом материале. Предпочтительно размещать перед заборным отверстием такое количество материала, чтобы оно было уплотнено. И, в этом смысле, соответствующее уплотнение достигается, только если небольшая часть, меньше 10%, потока газа в транспортной трубе может выходить через заборное отверстие.

Исходный контейнер может быть расположен в непосредственной близости от заборного отверстия. Тогда уплотнение для потока газа обеспечивается транспортируемым материалом. Предпочтительно, чтобы соединительная труба, наполненная транспортируемым материалом, была размещена между исходным контейнером и заборным отверстием. Соединительная труба имеет меньшую площадь поперечного сечения, чем исходный контейнер, так что потоку газа оказывается большее сопротивление. Соединительная труба может иметь такую же площадь поперечного сечения, что и транспортная труба. Для эффективного уплотнения соединительная труба должна иметь длину от 0,8 м до 3 м, предпочтительно от 1,3 м до 2 м.

Транспортировка материала по транспортной трубе происходит, только если между началом транспортной трубы и концом транспортной трубы существует перепад давления. Желательно эксплуатировать распределительное устройство с наименьшим возможным перепадом давления. Уплотнение исходного контейнера и приемных контейнеров позволяет эксплуатировать распределительное устройство с перепадом давления между началом транспортной трубы и концом транспортной трубы не больше 0,2 бар, предпочтительно не больше 0,1 бар.

Поперечное сечение транспортной трубы может иметь любую форму, например квадратную или прямоугольную. В предпочтительном варианте осуществления транспортная труба имеет круглое поперечное сечение. Проходные поверхности расположены в нижней половине трубы так, чтобы они делили трубу на два сегмента в поперечном сечении. Через нижний сегмент ожижающий газ вводят в транспортную трубу, где он распределяется между проходными поверхностями. Ожижающий газ может поступать на большой площади через проходные отверстия в верхний сегмент транспортной трубы и псевдоожижать транспортируемый материал в этом сегменте. Транспортируемый материал транспортируется через верхний сегмент по транспортной трубе.

Проходные поверхности, разделяющие два сегмента, могут быть плоскими, что способствует равномерному распределению ожижающего газа. Кроме того, проходные поверхности имеют такую конфигурацию, что они оказывают минимально возможное сопротивление ожижающему газу, но так, что транспортируемый материал не может падать через проходные поверхности.

Поскольку в распределительном устройстве согласно изобретению ожижающий газ перемещается вместе с транспортируемым материалом по транспортной трубе, диаметр транспортной трубы может быть меньше, чем в известных распределительных устройствах. В них всегда предполагается, что выше пространства, необходимого для транспортируемого материала, должно существовать другое пространство, через которое может выходить ожижающий газ.

В предпочтительном варианте осуществления источник подачи транспортирующего газа выполнен так, что поток транспортирующего газа в транспортной трубе имеет скорость от 0,5 м/с до 1,5 м/с, предпочтительно от 0,7 м/с до 1,0 м/с. Данные, касающиеся потока транспортирующего газа, относятся к той части транспортной трубы, в которой транспортирующий газ еще не смешан с ожижающим газом. Транспортируемый материал перемещается по транспортной трубе со скоростью, которая немного меньше скорости потока транспортирующего газа. При этой скорости транспортирующего газа в транспортной трубе диаметром 10 см можно транспортировать до 12 т/ч транспортируемого материала.

Поток ожижающего газа stream, который необходим для псевдоожижения транспортируемого материала, обычно называют удельным потоком ожижающего газа через проходную поверхность. В рамках объема настоящего изобретения поток ожижающего газа может иметь значение в диапазоне от 0,8 м3/(м2∙мин) до 1,8 м3/(м2∙мин), предпочтительно от 1,3 м3/(м2∙мин) до 1,6 м3/(м2∙мин). Объем транспортирующего газа, подаваемого в транспортную трубу, не зависит от фактической длины транспортной трубы. Напротив, объем ожижающего газа quantity увеличивается с увеличением длины транспортной трубы, поскольку для более длинной транспортной трубы требуется больше проходных поверхностей.

Ниже изобретение будет описано путем примера на основе предпочтительного варианта осуществления со ссылкой на прилагаемые чертежи, на которых:

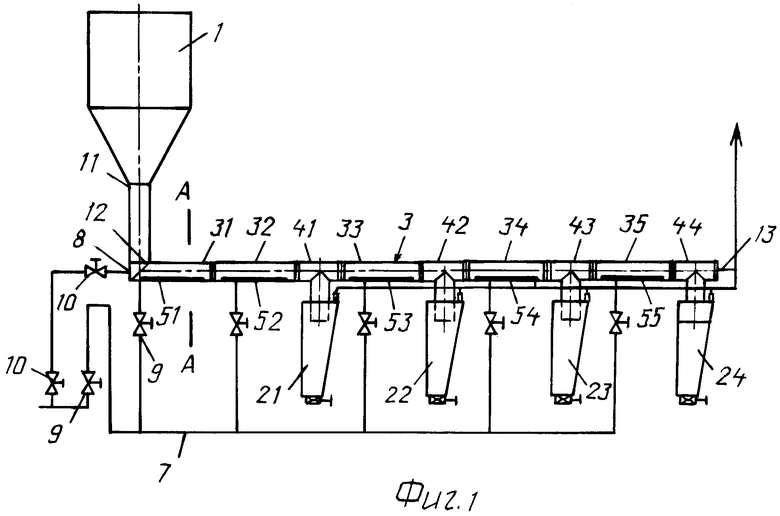

Фиг.1 - схема распределительного устройства согласно изобретению;

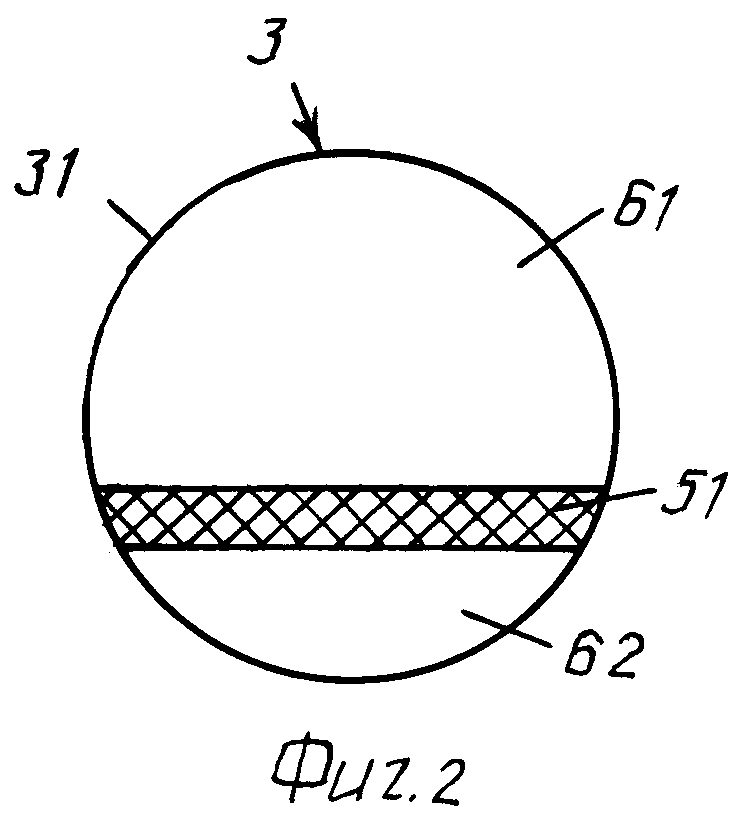

Фиг.2 - поперечное сечение устройства, показанного на Фиг.1, по линии А-А;

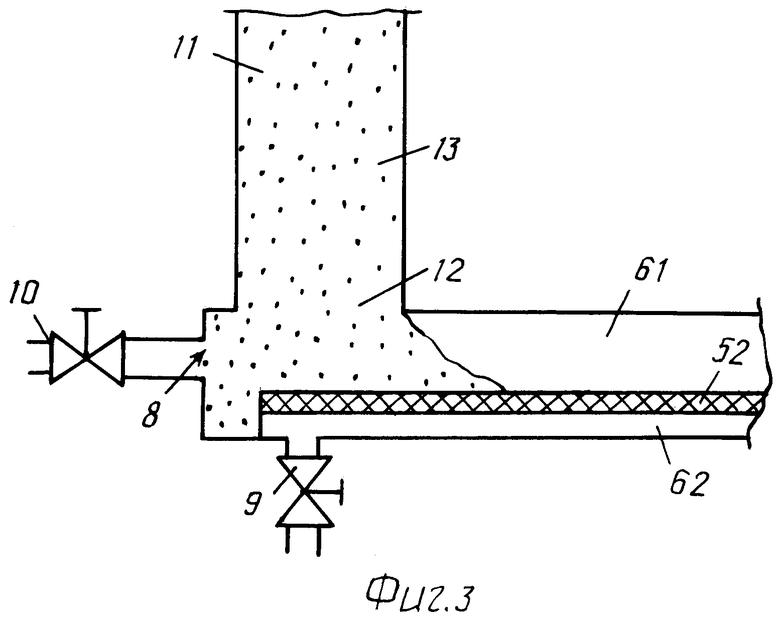

Фиг.3 - увеличенная деталь с Фиг.1.

Заявляемое распределительное устройство, показанное на Фиг.1, рассчитано на распределение транспортируемого материала от исходного контейнера 1 до нескольких приемных контейнеров 21, 22, 23, 24. В иллюстративном варианте осуществления показаны только четыре приемных контейнера 21, 22, 23, 24, тогда как в реальных распределительных устройствах могут присутствовать до нескольких сотен приемных контейнеров. Соединение между исходным контейнером 1 и приемными контейнерами 21, 22, 23, 24 создает транспортную трубу 3.

Транспортная труба 3 состоит из некоторого количества трубных сегментов 31, 32, 33, 34, 35. Транспортная труба 3, кроме того, имеет разгрузочные отверстия 41, 42, 43, 44, расположенные в форме буквы Т, причем каждое разгрузочное отверстие 41, 42, 43, 44 расположено над приемным контейнером 21, 22, 23, 24. Под действием силы тяжести транспортируемый материал может падать из транспортной трубы 3 через разгрузочные отверстия 41, 42, 43, 44 в приемные контейнеры 21, 22, 23, 24.

В нижней половине трубных сегментов 31, 32, 33, 34, 35 расположены проходные отверстия 51, 52, 53, 54, 55. В области разгрузочных отверстий 41, 42, 43, 44 транспортная труба 3 не имеет проходных поверхностей 51, 52, 53, 54, 55. Как показано на Фиг.2 на примере проходной поверхности 51, проходные поверхности 51, 52, 53, 54, 55 делят трубу 3 на верхний сегмент 61 и нижний сегмент 62. В нижний сегмент 62 ожижающий газ подают по линии 7. Ожижающий газ распределяется в трубном сегменте 62 ниже проходной поверхности 51 и создает поток ожижающего газа, который поступает через проходную поверхность 51 в трубный сегмент 61. Транспортируемый материал, присутствующий в трубном сегменте 61 и лежащий на проходной поверхности 51, псевдоожижается потоком ожижающего газа, который действует снизу.

В начале транспортной трубы 3 расположен источник 8 транспортирующего газа, который создает поток транспортирующего газа в направлении транспортировки по транспортной трубе 3. Транспортировка псевдоожиженного материала осуществляется потоком транспортирующего газа, и поток ожижающего газа отклоняется, так что материал транспортируется объединенным потоком газа по транспортной трубе 3. Часть транспортируемого материала падает через разгрузочные отверстия 41, 42, 43, 44 в приемные контейнеры 21, 22, 23, 24, а часть транспортируемого материала проходит над разгрузочными отверстиями 41, 42, 43, 44. Приемные контейнеры, расположенные в начале транспортной трубы 3, при этом наполняются быстрее, чем приемные контейнеры, расположенные в конце транспортной трубы 3. После того как все приемные контейнеры 21, 22, 23, 24 будут наполнены, транспортировка материала может быть приостановлена, поток транспортирующего газа и поток ожижающего газа могут быть отключены. Включение и отключение потока ожижающего газа и потока транспортирующего газа осуществляются с помощью клапанов 9, 10.

Для того чтобы поток транспортирующего газа и объединенный поток газа осуществляли транспортировку материала, эти потоки газа должны перемещаться по транспортной трубе 3. Для того чтобы не допустить возможность выхода потоков газа из транспортной трубы 3 в другом направлении, приемные контейнеры 21, 22, 23, 24 герметично соединены с разгрузочными отверстиями 41, 42, 43, 44.

Исходный контейнер 1 соединен соединительной трубой 11 с заборным отверстием 12 транспортной трубы 3. Соединительная труба 11 и заборное отверстие 12 не имеют препятствий для прохода, поэтому транспортируемый материал может падать из исходного контейнера 1 под действием силы тяжести в транспортную трубу 3. Когда распределительное устройство не эксплуатируется, образуется скопление непсевдоожиженного транспортируемого материала 13, как показано на Фиг.3, в той области транспортной трубы 3, которая расположена ниже заборного отверстия 12. После включения потока ожижающего газа та часть транспортируемого материала, которая присутствует в транспортной трубе 3, псевдоожижается. Псевдоожиженный материал транспортируется потоком транспортирующего газа по транспортной трубе 3.

Колонна транспортируемого материала в соединительной трубе 11 герметизирует транспортную трубу 3 в направлении исходного контейнера 1. Поток транспортирующего газа и поток ожижающего газа не могут выходить через исходный контейнер 1, а нагнетаются по транспортной трубе 3. В конце транспортной трубы 3 объединенный поток ожижающего газа и транспортирующего газа выводится устройством сброса воздуха 13.

Приемные контейнеры 21, 22, 23, 24 могут являться исходными контейнерами для приемных контейнеров следующего уровня. Таким образом, распределительные устройства могут быть объединены в несколько иерархических уровней.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2388555C2 |

| СИСТЕМА ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА И АЭРОКОНВЕЙЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В УКАЗАННОЙ СИСТЕМЕ | 2005 |

|

RU2286939C2 |

| УСТРОЙСТВО ДЛЯ СНАБЖЕНИЯ НЕСКОЛЬКИХ ГОРЕЛОК МЕЛКОЗЕРНИСТЫМ ТОПЛИВОМ | 2011 |

|

RU2573031C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГАЗОВОГО ПРОДУКТА ИЗ ТАКОГО ТОПЛИВА КАК БИОМАССА | 2008 |

|

RU2467055C2 |

| СИСТЕМА ОБРАБОТКИ ОБЛУЧАЕМЫХ МИШЕНЕЙ | 2016 |

|

RU2690671C2 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2427417C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОГО ВВОДА МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА В РЕАКЦИОННЫЙ СОСУД, УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ С ТАКИМ УСТРОЙСТВОМ И СПОСОБ ЭКСПЛУАТАЦИИ ЭТОГО УСТРОЙСТВА | 1997 |

|

RU2180005C2 |

| Промежуточная станция трубопроводной пневмотранспортной контейнерной системы | 1979 |

|

SU906862A1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОЙ ТРАНСПОРТИРОВКИ СЫПУЧЕГО МАТЕРИАЛА, СОСТОЯЩЕГО ИЗ МЕЛКИХ И ПЫЛЕВИДНЫХ ЧАСТИЦ | 2006 |

|

RU2331569C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ И СООТВЕТСТВУЮЩИЙ ГРАНУЛЯТОР | 2004 |

|

RU2326726C2 |

Распределительное устройство предназначено для распределения псевдоожиженного транспортируемого материала от исходного контейнера (1) до некоторого количества приемных контейнеров (21, 22, 23, 24). Распределительное устройство содержит транспортную трубу (3), имеющую заборное отверстие (12) для транспортируемого материала и некоторое количество разгрузочных отверстий (41, 42, 43, 44) для транспортируемого материала. В транспортной трубе (3) расположены проходные поверхности (51, 52, 53, 54, 55), по которым поток ожижающего газа вводится в транспортную трубу (3). Согласно изобретению предусмотрен источник (8) подачи транспортирующего газа (8) для создания потока транспортирующего газа в направлении транспортировки по транспортной трубе (3). Объем транспортирующего газа, подаваемый источником подачи (8) транспортирующего газа, такой, что поток транспортирующего газа в транспортной трубе имеет скорость от 0,5 м/с до 1,5 м/с. Изобретение обеспечивает снижение энергозатрат. 14 з.п. ф-лы, 3 ил.

1. Распределительное устройство для распределения псевдоожиженного материала, транспортируемого от исходного контейнера (1) до нескольких приемных контейнеров (21, 22, 23, 24), содержащее транспортную трубу (3), имеющую заборное отверстие (12) для транспортируемого материала, некоторое количество разгрузочных отверстий (41, 42, 43, 44) для транспортируемого материала и проходные поверхности (51, 52, 53, 54, 55), расположенные в транспортной трубе (3) для потока ожижающего газа, в которой предусмотрен источник подачи (8) транспортирующего газа для создания потока транспортирующего газа в направлении транспортировки по транспортной трубе (3) и в которой объем транспортирующего газа, подаваемый источником подачи (8) транспортирующего газа, такой, что поток транспортирующего газа в транспортной трубе имеет скорость от 0,5 м/с до 1,5 м/с.

2. Распределительное устройство по п.1, отличающееся тем, что поток ожижающего газа и поток транспортирующего газа имеют такие объемы, что возможна транспортировка остатков транспортируемого материала из транспортной трубы (3).

3. Распределительное устройство по п.1 или 2, отличающееся тем, что разгрузочные отверстия (41, 42, 43, 44) расположены на полу транспортной трубы (3).

4. Распределительное устройство по п.1, отличающееся тем, что площадь поперечного сечения по меньшей мере одного разгрузочного отверстия (41, 42, 43, 44) не более чем на 20%, предпочтительно не более чем на 10%, более предпочтительно не более чем на 5% меньше площади поперечного сечения транспортной трубы (3).

5. Распределительное устройство по п.1, отличающееся тем, что транспортная труба (3) имеет участок, который поднимается в направлении транспортировки.

6. Распределительное устройство по п.1, которое содержит приемные контейнеры (51, 52, 53, 54) и отличается тем, что второй приемный контейнер расположен за первым приемным контейнером в направлении транспортировки по транспортной трубе (3), причем упомянутый второй приемный контейнер расположен выше, чем первый приемный контейнер.

7. Распределительное устройство по п.1, отличающееся тем, что приемные контейнеры (51, 52, 53, 54) герметично соединены с транспортной трубой (3).

8. Распределительное устройство по п.1, которое содержит исходный контейнер (1) и отличается тем, что исходный контейнер (1) расположен над заборным отверстием (12).

9. Распределительное устройство по п.8, отличающееся тем, что заборное отверстие (12) не имеет препятствия для прохода транспортируемого материала из исходного контейнера (1).

10. Распределительное устройство по п.9, отличающееся тем, что перед заборным отверстием (12) транспортируемый материал расположен таким образом, что заборное отверстие (12) герметично уплотнено.

11. Распределительное устройство по п.10, отличающееся тем, что соединительная труба (11) расположена между исходным контейнером (1) и заборным отверстием (12).

12. Распределительное устройство по п.11, отличающееся тем, что соединительная труба (11) имеет длину от 0,8 м до 3 м, предпочтительно от 1,3 м до 2 м.

13. Распределительное устройство по п.1, отличающееся тем, что проходные поверхности (51, 52, 53, 54, 55) плоские.

14. Распределительное устройство по п.1, отличающееся тем, что объем транспортирующего газа, подаваемый источником подачи (8) транспортирующего газа, такой, что поток транспортирующего газа в транспортной трубе имеет скорость от 0,7 м/с до 1,0 м/с.

15. Распределительное устройство по п.1, отличающееся тем, что удельный поток ожижающего газа в отношении проходной поверхности имеет значение в диапазоне от 0,8 м3/(м2·мин) до 1,8 м3/(м2·мин), предпочтительно от 1,3 м3/(м2·мин) до 1,6 м3/(м2·мин).

| СПОСОБ ЛЕЧЕНИЯ ЗУБА | 1994 |

|

RU2074670C1 |

| US 6764253 В1, 20.07.2004 | |||

| «ПНЕВМОТРАНСПОРТНОЕ ОБОРУДОВАНИЕ» справочник под ред | |||

| д-ра техн | |||

| наук проф | |||

| М.П.Калинушкина.: изд | |||

| «Машиностроение», Ленинградское отделение, 1986 | |||

| RU 2004111976 А, 27.12.2004 | |||

| Приемник с аспирацией технологического оборудования | 1978 |

|

SU749766A1 |

Авторы

Даты

2012-03-27—Публикация

2007-06-04—Подача