Изобретение относится к элементу передачи усилия для неразъемных соединений деталей, с участком фланца и с участком передачи, причем участок передачи имеет, в основном, цилиндрическую внутреннюю периферийную поверхность, причем толщина стенки участка передачи от ближнего относительно участка фланца конца к дальнему относительно участка фланца концу, по меньшей мере, частично сужается. Изобретение относится также к скользящей втулке для неразъемных соединений деталей с первым концом, который в поперечном сечении имеет определенную толщину, и со вторым концом, который, в сравнении с первым концом, в поперечном сечении сужен, причем наружный диаметр по наружной периферийной поверхности в аксиальном направлении, по меньшей мере, на отдельных участках, имеет постоянную величину. Изобретение относится к устройству, состоящему из фитинга, элемента передачи усилия и скользящей втулки, а также к способу изготовления неразъемного соединения между фитингом, трубой, элементом передачи усилия и скользящей втулкой.

В документе ЕР 0159997 В1 раскрыт способ изготовления неразъемного соединения между имеющим фланец фитингом, трубой, элементом передачи усилия и пресс-шайбой, причем пресс-шайба в аксиальном направлении надвигается на элемент передачи усилия, который опять же охватывает трубу и охваченный трубой фитинг, до соприкосновения с фланцем и, таким образом, способствует запрессовыванию трубы в предусмотренный на наружной периферийной поверхности фитинга профиль. Углы наклона поверхностей, с которыми элемент передачи усилия и пресс-шайба взаимодействуют во время процесса прессования, по отношению к центральной оси выполняются при этом сравнительно небольшими, чтобы иметь возможность как можно большее количество аксиальной динамической энергии преобразовать в движение прессования в направлении радиально внутрь. Следствием небольших углов наклона является, однако, значительное аксиальное перемещение пресс-шайбы. В соответствии с этим, инструменты пресса, также как и предназначенные для запрессовки детали, такие, к примеру, как фитинг, должны иметь значительные габаритные размеры. В принципе, возможно располагать поверхности взаимодействия пресс-шайбы и элемента передачи усилия под большими углами наклона к центральной оси. Вследствие этого, усилия самоблокировки между элементом передачи усилия и пресс-шайбой после выполнения процесса прессования уменьшатся, так что они, в частности, под воздействием температурных изменений и связанного с этим расширения или сжатия материала могут легче отпускаться и, таким образом, может повышаться опасность возникновения негерметичности.

Поэтому в основе предложенного на рассмотрение изобретения лежит задача создания элемента передачи усилия, скользящей втулки, устройства, а также способа изготовления неразъемного соединения деталей, при использовании которых можно добиться надежного в эксплуатации неразъемного соединения деталей, несмотря на уменьшенные габаритные размеры деталей.

В соответствии с первым аспектом настоящего изобретения техническая проблема решается посредством использования элемента передачи усилия в соответствии с ограничительной частью пункта 1 формулы изобретении посредством того, что ближний относительно участка фланца конец участка передачи на наружной периферийной поверхности имеет, по меньшей мере, одно фиксирующее углубление.

Таким образом, возможно формировать наружную периферийную поверхность участка передачи с увеличенным относительно центральной оси углом наклона так, что может быть осуществлено уменьшение как геометрических габаритов элемента передачи усилия, так и пути прохождения при прессования в аксиальном направлении.

В предпочтительном варианте выполнения элемента передачи усилия на наружной периферийной поверхности между фиксирующим углублением и дальним концом участка передачи расположено, по меньшей мере, одно средство для временной фиксации скользящей втулки. Средства для временной фиксации скользящей втулки могут быть выполнены, к примеру, как средства фрикционного стопорения или как средства стопорения наглухо, к примеру, в виде клея, или как средства стопорения с геометрическим замыканием, к примеру, в виде резьбы или углубления. Этот вариант является предпочтительным для формирования наружной периферийной поверхности участка передачи с увеличенным относительно центральной оси углом наклона. Так как за счет наличия средства для временной фиксации скользящей втулки и фиксирующего углубления на участке передачи вдоль аксиальной протяженности участка передачи создаются, по меньшей мере, два определенных положения, в которых скользящая втулка, которая используется для формирования необходимых для запрессовки усилий, может удерживаться. При соответствующем варианте выполнения - в способе изготовления неразъемного соединения между фитингом, трубой, элементом передачи усилия в соответствии с изобретением и скользящей втулкой - скользящая втулка на первом этапе способа, прежде чем произойдет сама запрессовка, может быть позиционирована на элементе передачи усилия, причем средство для временной фиксации скользящей втулки препятствует аксиальному перемещению скользящей втулки от элемента силовой передачи вниз.

Расположенное на участке передачи элемента передачи усилия фиксирующее углубление опять же может быть использовано предпочтительным образом для того, чтобы зафиксировать скользящую втулку после произведенной аксиальной запрессовки посредством процесса прессования в направлении радиально внутрь на элементе передачи усилия, к примеру, посредством того, что участки скользящей втулки запрессовываются в фиксирующее углубление. Таким образом, после завершения процесса прессования перемещения скользящей втулки вниз от элемента передачи усилия эффективно предотвращаются, даже если материал деталей ввиду температурных изменений подвергается расширению или сжатию. Опасность негерметичности соответственно снижается. Таким образом, может быть создано более стабильное и долговременное соединение деталей, даже если угол наклона больше чем обычно, и не только внешние габариты деталей, в частности, элемента передачи усилия, но и аксиальные пути прохождения при прессовании уменьшаются.

Участок фланца представляет в предпочтительном варианте выполнения контактную поверхность для стыковой поверхности скользящей втулки перед и/или после процессов прессования и ограничивает, тем самым, аксиальную подвижность скользящей втулки, по меньшей мере, в одном направлении. Участок передачи опять же позволяет преобразовывать динамику аксиального движения инструмента пресса, по меньшей мере, частично, в движение в направлении радиально внутрь и, тем самым, создавать усилия, которые необходимы для того, чтобы охваченный элементом передачи усилия участок трубы напрессовать на опорный корпус фитинга или запрессовать в имеющийся, в случае необходимости, профиль опорного корпуса фитинга, вследствие чего создается соединение с силовым, а в случае необходимости, и с геометрическим замыканием, между деталями, в частности между трубой и фитингом.

Внутренняя периферийная поверхность участка передачи выполнена, в основном, цилиндрической. Это следует понимать таким образом, что предусмотренная для неразъемного соединения деталей труба со стороны участка передачи должна быть выполнена с возможностью введения в элемент передачи усилия, в случае необходимости с фрикционным замыканием. Так как многие трубы имеют кольцеобразное поперечное сечение, то целесообразным может быть, поэтому, соответствующим образом согласованный вариант выполнения внутренней периферийной поверхности участка передачи в форме кругового цилиндра. Следует учесть, что элемент передачи усилия может быть сформирован подходящим также и для других поперечных сечений труб, к примеру, для эллиптических или призматических поперечных сечений. Термин «цилиндрический» следует понимать, таким образом, очень широко. В частности, в основном, цилиндрическая внутренняя периферийная поверхность может быть модифицирована посредством конструктивных форм, которые, к примеру, в силу своих небольших габаритов, лишь незначительным образом изменяют цилиндрический характер поверхности.

За счет, по меньшей мере, частичного сужения толщины стенки участка передачи в предпочтительном варианте выполнения создается наружная периферийная поверхность, которая во взаимодействии с соответствующей, используемой с целью запрессовки, скользящей втулкой во время аксиального процесса прессования делает возможным равномерное воздействие усилия. Таким образом, могут быть предотвращены оказывающие негативное воздействие на герметичность неразъемного соединения деталей неравномерности в результате прессования между опорным корпусом фитинга и трубой. Меры в форме дополнительных уплотнительных элементов, которые в соответствии с уровнем техники располагаются зачастую между опорным корпусом и внутренней поверхностью трубы, посредством этого также могут быть предотвращены. Частичное сужение означает, в частности, что на наружной периферийной поверхности участка передачи могут располагаться и другие формообразования, к примеру другие углубления между средством для временной фиксации скользящей втулки и дальним концом участка передачи, которые именно модифицируют ход сужения, то есть уменьшение толщины стенки, но в тенденции могут сохраняться.

Фиксирующее углубление может быть выполнено кольцеобразным или, на кольцеобразной траектории может быть расположено несколько фиксирующих углублений, в частности, на равных расстояниях друг от друга. Посредством конструктивного выполнения фиксирующего углубления в виде кольцеобразного углубления, в распоряжение может быть предоставлен, в частности, осесимметричный относительно этой формы элемент передачи усилия, который в предпочтительном варианте выполнения может взаимодействовать с другими осесимметричными деталями, к примеру со скользящими втулками. Кроме того, обеспечивается прочность образованного соединения деталей по всему периметру деталей. Однако возможно также предусмотреть вместо кольцеобразного углубления несколько отдельных фиксирующих углублений, к примеру, в форме шаровых сегментов с соответствующими поверхностями в форме полых сфер, которые, в случае необходимости, располагаются на кольцеобразно проходящей вокруг участка передачи линии. Технологически это может является предпочтительным, если при изготовлении элемента передачи усилия должно быть удалено небольшое количество материала детали.

В следующем варианте выполнения элемента передачи усилия на наружной периферийной поверхности между фиксирующим углублением и дальним концом участка передачи расположено, по меньшей мере, одно удерживающее углубление. Этот вариант выполнения средства для временной фиксации скользящей втулки в виде удерживающего углубления можно изготовить особенно надежно и особенно просто. Для обеспечения надежного введения скользящей втулки в удерживающее углубление на скользящей втулке может быть предусмотрена соответствующая сопрягаемая деталь, которая для фиксации скользящей втулки находится в зацеплении с удерживающим углублением.

Удерживающее углубление может быть выполнено кольцеобразным или на кольцевой периферийной траектории может быть расположено несколько удерживающих углублений, в частности, на равных расстояниях друг от друга. Для удерживающих углублений аналогичным образом действительны представленные ранее для фиксирующих углублений варианты выполнения.

В следующем варианте выполнения элемента передачи усилия на наружной периферийной поверхности участка передачи может быть предусмотрено, по меньшей мере, одно углубление для уменьшения поверхности контакта. Такого рода углубления могут быть сформированы, к примеру, в форме канавок или же в виде рифления. Сопротивление, которое элемент передачи усилия и скользящая втулка противопоставляют встречному аксиальному движению прессования, зависит, в основном, от поверхности контакта или от поверхностей контакта между наружной периферийной поверхностью участка передачи и внутренней периферийной поверхностью скользящей втулки. За счет наличия углублений для уменьшения поверхностей контакта это сопротивление уменьшается, вследствие чего насаживание скользящей втулки на участок передачи во время аксиального движения прессования и аксиального процесса прессования как такового, таким образом, облегчается.

Возможно формировать наружную периферийную поверхность участка передачи, по меньшей мере, на отдельных участка, в форме сегмента конуса, причем угол наклона относительно центральной оси составляет, в частности, от 15° до 75°, предпочтительно от 25° до 65°, особо предпочтительно от 35° до 55°. За счет выбора относительно большого угла могут быть уменьшены как внешние габариты элемента передачи усилия, так и аксиальный путь прохождения при прессовании.

Наружная периферийная поверхность участка передачи, по меньшей мере, на отдельных участках может быть сформирована с возможностью скольжения. Таким образом, процесс прессования может быть облегчен. Формирование наружных периферийных поверхностей с возможностью скольжения может быть осуществлено различными способами. Возможно формировать соответствующие фрагменты участка передачи из двух частей и изготавливать поверхности из такого материала, как политетрафторэтилен или из аналогичного материала. Возможно также увеличивать скольжение посредством покрытия поверхностей, способствующим скольжению, к примеру, покрытия лаком для смазки.

Возможно, чтобы участок фланца на своей внутренней периферийной поверхности имел выступающий радиально внутрь опорный элемент. Это особенно благоприятно тогда, когда внутренняя периферийная поверхность участка фланца, в частности ее форма или ее диаметр, выполнены подходящим образом для прессовой посадки на основной корпус фитинга. Таким образом, можно добиться посадки элемента передачи усилия на фитинге с фрикционным замыканием, посредством которой, в случае необходимости, элемент передачи усилия и фитинг и при воздействующих во время процесса прессования усилиях могут удерживаться в достаточно жестком положении относительно друг друга.

В соответствии с другим аспектом настоящего изобретения техническая проблема решается также посредством скользящей втулки в соответствии с ограничительной частью пункта 6 формулы изобретения посредством того, что на внутренней периферийной поверхности суженного конца расположен, по меньшей мере, один выступающий радиально внутрь фиксирующий выступ.

Посредством выступающего радиально внутрь фиксирующего выступа на внутренней периферийной поверхности скользящей втулки скользящая втулка может устойчивым образом позиционироваться на элементе передачи усилия. К примеру, фиксирующий выступ находится в зацеплении с удерживающим углублением, когда скользящая втулка перед началом процессов прессования надвигается на участок передачи элемента передачи усилия, и препятствует, тем самым, перемещению скользящей втулки от элемента передачи усилия вниз. В качестве альтернативы скользящая втулка в зоне фиксирующего выступа может быть соединена также с элементом передачи усилия с фрикционным стопорением или стопорением наглухо, к примеру, с помощью клея, или же другим способом с геометрическим замыканием, к примеру, посредством резьбы на фиксирующем выступе и на элементе передачи усилия. Таким образом, может быть обеспечено, в частности, более стабильное осуществление процесса. В предпочтительном варианте выполнения скользящая втулка состоит из эластичного материала, так что суженный конец скользящей втулки в ходе аксиального процесса прессования может легко эластично растягиваться до тех пор, пока не будет достигнуто временное конечное положение фиксирующего выступа относительно фиксирующего углубления элемента передачи усилия перед началом процесса прессования в направлении радиально внутрь. Имеющее место, по меньшей мере, на отдельных участках постоянное значение внешнего диаметра наружной периферийной поверхности скользящей втулки может быть модифицировано, к примеру, посредством небольшого отклонения радиально наружу суженного конца. В предпочтительно согласованном с элементом передачи усилия в соответствии с изобретением варианте выполнения скользящая втулка способствует также тому, что могут быть уменьшены как внешние габариты деталей, так и аксиальные пути прохождения при прессовании.

В другом предпочтительном варианте выполнения скользящей втулки в соответствии с изобретением суженный конец располагается под углом радиально наружу, в частности, с небольшим углом наклона, к примеру, от 5° до 10°, в частности от 6° до 8°, к центральной оси. Посредством такого варианта выполнения присоединяемый к аксиальному процессу прессования процесс прессования в направлении радиально внутрь может быть облегчен. Так как после аксиального процесса прессования расположенный под углом конец в предпочтительном варианте слегка выступает за пределы плоскости, определенной посредством наружной периферийной поверхности участка фланца элемента передачи усилия, и предоставляет, тем самым, инструменту пресса для выполнения процесса прессования в направлении радиально внутрь более благоприятную отправную точку для увеличивающей стабильности неразъемного соединения деталей запрессовки участка скользящей втулки в элемент передачи усилия.

Аналогично приведенным выше предпочтительным вариантам выполнения изобретения касательно фиксирующего углубления или удерживающего углубления, фиксирующий выступ может быть выполнен кольцеобразным или на кольцеобразной траектории может быть расположено несколько фиксирующих выступов, в частности, на равных расстояниях друг от друга.

На внутренней периферийной поверхности скользящей втулки может быть выполнено, по меньшей мере, одно углубление для уменьшения поверхности контакта.

В следующем предпочтительном варианте выполнения скользящей втулки внутренняя периферийная поверхность может быть сформирована, по меньшей мере, на отдельных участках, в форме сегмента конуса, причем угол наклона относительно центральной оси составляет, в частности, от 15° до 75°, предпочтительно от 25° до 65°, особо предпочтительно от 35° до 55°.

Возможно формировать внутреннюю периферийную поверхность скользящей втулки, по меньшей мере, на отдельных участках, с возможностью скольжения.

Касательно других преимуществ вариантов выполнения скользящей втулки в соответствии с изобретением, ссылаются на варианты выполнения элемента передачи усилия в соответствии с изобретением.

Согласно еще одному аспекту настоящего изобретения техническая проблема решается также посредством устройства в соответствии с ограничительной частью пункта 9 формулы изобретения посредством того, что ближний относительно участка фланца конец участка передачи элемента передачи усилия на наружной периферийной поверхности имеет, по меньшей мере, одно фиксирующее углубление, что на внутренней периферийной поверхности суженного конца скользящей втулки расположен, по меньшей мере, один выступающий радиально внутрь фиксирующий выступ и, что элемент передачи усилия охватывает опорный корпус и, по меньшей мере, частично, основной корпус. Посредством системы в соответствии с изобретением может быть сформировано устройство из деталей, которое пользователь изобретения может купить в свободной продаже. Пользователю следует, однако, обращать внимание лишь на то, чтобы форма наружного поперечного сечения и/или наружный диаметр запрессовываемых труб согласовывались с соответствующими габаритными размерам фитинга, к примеру, опорного корпуса или элемента передачи усилия, к примеру участка передачи. Плановые расходы могут быть при этом снижены.

В предпочтительном варианте выполнения устройства на наружной периферийной поверхности между фиксирующим углублением и дальним концом участка передачи расположено, по меньшей мере, одно средство для временной фиксации скользящей втулки, скользящая втулка суженным концом надвинута на участок передачи настолько, что скользящая втулка прилегает к средству для временной фиксации скользящей втулки, и скользящая втулка при помощи средства для временной фиксации скользящей втулки оказывается временно зафиксирована на участке передачи. Временная фиксация скользящей втулки на участке передачи способствует тому, что предотвращается перемещение скользящей втулки от элемента передачи усилия вниз.

В следующем предпочтительном варианте выполнения устройства на наружной периферийной поверхности между фиксирующим углублением и дальним концом участка передачи расположено, по меньшей мере, одно удерживающее углубление и скользящая втулка суженным концом надвинута на участок передачи настолько, что фиксирующий выступ входит в зацепление в удерживающее углубление. Вариант выполнения средства для временной фиксации скользящей втулки в виде удерживающего углубления является надежным и особенно простым в изготовлении.

В предпочтительном варианте выполнения системы внутренняя периферийная поверхность скользящей втулки и наружная периферийная поверхность участка передачи прилегают друг к другу, по меньшей мере, частично, с фрикционным замыканием. Тем самым можно противодействовать перемещению скользящей втулки из занимаемого ей перед осуществлением процессов прессования определенного промежуточного положения, и от участка передачи элемента передачи усилия вниз. Надежность выполнения процесса может быть посредством этого улучшена.

Участок фланца может быть зафиксирован на основном корпусе, причем, в частности, опорный элемент участка фланца прилегает к повернутой в аксиальном направлении стыковой поверхности основного корпуса. В частности, может применяться фиксация по типу посадки с запрессовкой. Таким образом, можно добиться посадки элемента передачи усилия на фитинге с фрикционным замыканием, посредством которой, в случае необходимости, элемент передачи усилия и фитинг и при воздействующих во время процесса прессования усилиях могут удерживаться в достаточно жестком положении относительно друг друга.

Особо предпочтительным является, если внутренняя периферийная поверхность скользящей втулки и наружная периферийная поверхность участка передачи элемента передачи усилия приведены в соответствие друг с другом. Посредством этого может быть достигнута максимальная совместимость между скользящей втулкой и элементом передачи усилия.

Что касается других преимуществ системы в соответствии с изобретением, то ссылаются на представленные ранее варианты выполнения скользящей втулки в соответствии с изобретением и элемента передачи усилия в соответствии с изобретением.

Согласно следующему аспекту настоящего изобретения техническая проблема решается также посредством способа изготовления неразъемного соединения между фитингом, трубой, элементом передачи усилия и скользящей втулкой, при котором элемент передачи усилия, по меньшей мере, с частично надвинутой на него скользящей втулкой аксиально запрессовывается, так что труба напрессовывается на опорный корпус фитинга, и при котором к аксиальному процессу прессования присоединяется процесс прессования в направлении радиально внутрь, посредством которых скользящая втулка, по меньшей мере, частично запрессовывается в элемент передачи усилия, так что аксиальное перемещение скользящей втулки относительно элемента передачи усилия после выполнения процессов прессования затрудняется.

Посредством процесса прессования в направлении радиально внутрь может быть реализовано, в частности, уменьшение пути прохождения при прессовании. Это предпочтительным образом снижает требования в отношении габаритов монтажного пространства, которое должно быть предоставлено для изготовления неразъемного соединения деталей. Посредством способа в соответствии с изобретением возможно, тем самым, образовывать поверхности взаимодействия деталей, к примеру наружную периферийную поверхность участка передачи элемента передачи усилия или внутреннюю периферийную поверхность скользящей втулки с практически любыми углами наклона к центральной оси, причем, в частности, предпочтительными являются сравнительно большие углы наклона, которые позволяют выбирать меньшие внешние геометрические габариты, в частности, элемента передачи усилия и скользящей втулки. Несмотря на такую модификацию, эти детали могут быть использованы для создания стабильных и долговременно герметичных неразъемных соединений.

В предпочтительном варианте выполнения способа может использоваться фитинг, имеющий профилированный опорный корпус и основной корпус, причем труба запрессовывается в профиль опорного корпуса. Использование профиля может способствовать, в частности, устойчивости и стабильности соединения с силовым замыканием, а в случае необходимости, и с геометрическим замыканием, трубы с опорным корпусом фитинга. Уплотнительные свойства также могут быть улучшены, к примеру, за счет лабиринтного уплотнения, полученного в результате наличия профиля.

Может быть использован элемент передачи усилия, который имеет участок фланца и участок перехода, причем ближний относительно участка фланца конец участка перехода имеет на наружной периферийной поверхности, по меньшей мере, одно фиксирующее углубление и, причем скользящая втулка, по меньшей мере, частично запрессовывается в фиксирующее углубление. Таким образом, далее может быть предотвращено то обстоятельство, что во время процесса прессования радиально внутрь, а тем самым, и процесса деформации, материал участка передачи элемента передачи усилия может быть вытеснен или сжат. Способ может быть в соответствии с этим осуществлен более просто. В частности, необходимые для запрессовки усилия могут быть уменьшены.

В следующем предпочтительном варианте выполнения способа используется скользящая втулка, которая имеет первый конец с постоянной в поперечном сечении толщиной и второй, в сравнении с первым концом, суженный в поперечном сечении конец, причем на внутренней периферийной поверхности суженного конца расположен, по меньшей мере, один выступающий радиально внутрь фиксирующий выступ. За счет такого варианта выполнения скользящей втулки насаживание скользящей втулки на элемент передачи усилия упрощается.

В следующем предпочтительном варианте выполнения способа могут использоваться элемент передачи усилия, который на наружной периферийной поверхности между фиксирующим углублением и дальним концом участка передачи имеет, по меньшей мере, одно средство для временной фиксации скользящей втулки, а также скользящая втулка, которая имеет первый конец с постоянной в поперечном сечении толщиной и второй, в сравнении с первым концом, суженный в поперечном сечении конец, причем на внутренней периферийной поверхности суженного конца расположен, по меньшей мере, один выступающий радиально внутрь фиксирующий выступ, причем скользящая втулка своим суженным концом надвигается на участок передачи до тех пор, пока она не будет прилегать к средству для временной фиксации скользящей втулки, и скользящая втулка при помощи средства для временной фиксации скользящей втулки временно фиксируется. За счет вхождения фиксирующего выступа в удерживающее углубление - прежде чем будет осуществлен собственно процесс прессования - образуется, в частности, стабильное промежуточное положение, в котором отдельные детали сравнительно жестко позиционируются относительно друг друга. Пользователю может быть предоставлена, таким образом, возможность, без опасения перемены положений, проверить ориентацию запрессовываемых деталей, прежде чем будет осуществлен первый процесс прессования.

Для данного способа возможно использовать скользящую втулку, у которой суженный конец располагается под углом радиально наружу, и при котором расположенный под углом конец во время процесса прессования в направлении радиально внутрь наружной периферийной поверхностью участка фланца запрессовывается с соосной ориентацией. Таким образом, в результате может быть получено компактное неразъемное соединение деталей, занимающее собой небольшое пространство.

Элемент передачи усилия и надвинутая на него скользящая втулка могут далее аксиально запрессовываются, причем фиксирующий выступ переводится в положение напротив фиксирующего углубления.

К аксиальному процессу прессования может присоединяться процесс прессования в направлении радиально внутрь, при котором фиксирующий выступ вводится в зацепление с фиксирующим углублением. Тем самым, могут быть предотвращены аксиальные перемещения скользящей втулки относительно элемента передачи усилия.

Способ может быть осуществлен таким образом, что сначала на фитинге позиционируется элемент передачи усилия, затем скользящая втулка, и, наконец, труба.

Точно также возможно, однако, сначала позиционировать на трубе элемент передачи усилия и скользящую втулку, прежде чем эта промежуточная конструкция будет надвинута на фитинг. Соответственно, способ может быть осуществлен различными способами.

В следующем предпочтительном варианте выполнения способа элемент передачи усилия на наружной периферийной поверхности между фиксирующим углублением и дальним концом участка передачи имеет, по меньшей мере, одно удерживающее углубление и скользящая втулка своим суженным концом надвигается на участок передачи до тех пор, пока фиксирующий выступ в промежуточном положении не войдет в зацепление в удерживающее углубление. Вариант выполнения средства для временной фиксации скользящей втулки в виде удерживающего углубления является надежным и особенно простым в изготовлении.

Касательно других преимуществ или признаков способа в соответствии с изобретением, ссылаются на вышеперечисленные варианты выполнения изделий в соответствии с изобретением.

Таким образом, имеется множество возможностей для выполнения и усовершенствования элемента передачи усилия в соответствии с изобретением, скользящей втулки в соответствии с изобретением, устройства в соответствии с изобретением, а также способа в соответствии с изобретением для изготовления неразъемного соединения деталей. При этом даются ссылки, с одной стороны, на последующие за независимыми пунктами формулы изобретении, зависимые пункты формулы изобретения, а с другой стороны, на описание предпочтительного варианта выполнения изобретения в сочетании с чертежами, на которых показано:

фиг.1 - фитинг, труба, а также примеры выполнения элемента передачи усилия и скользящей втулки в соответствии с предложенным на рассмотрение изобретением, в поперечном сечении;

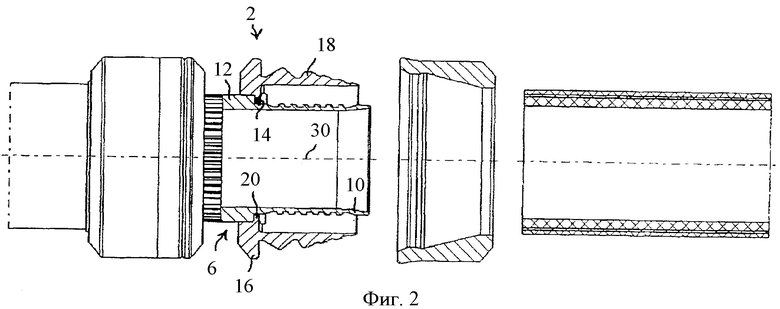

фиг.2 - фитинг, труба, а также варианты выполнения элемента передачи усилия и скользящей втулки в соответствии с предложенным на рассмотрение изобретением, в поперечном сечении, причем элемент передачи усилия позиционирован на фитинге;

фиг.3 - устройство в соответствии с предложенным на рассмотрение изобретением, а также труба в поперечном сечении, причем скользящая втулка позиционирована на элементе передачи усилия в промежуточном положении;

фиг.4 - фитинг, труба, а также варианты выполнения элемента передачи усилия и скользящей втулки в соответствии с предложенным на рассмотрение изобретением, в поперечном сечении, причем труба введена между фитингом и элементом передачи усилия, причем сначала осуществляется аксиальное прессование;

фиг.5а-5b - фитинг, труба, а также варианты выполнения элемента передачи усилия и скользящей втулки в соответствии с предложенным на рассмотрение изобретением, в поперечном сечении, прежде чем после выполнения аксиального прессования будет предпринят процесс прессования в направлении радиально внутрь;

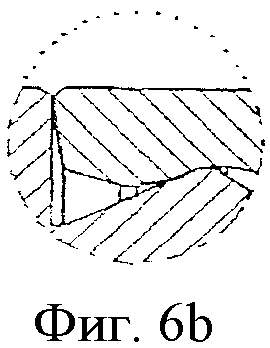

фиг.6а-6b - фитинг, труба, а также варианты выполнения элемента передачи усилия и скользящей втулки в соответствии с предложенным на рассмотрение изобретением, в поперечном сечении, по окончании процесса прессования в направлении радиально внутрь;

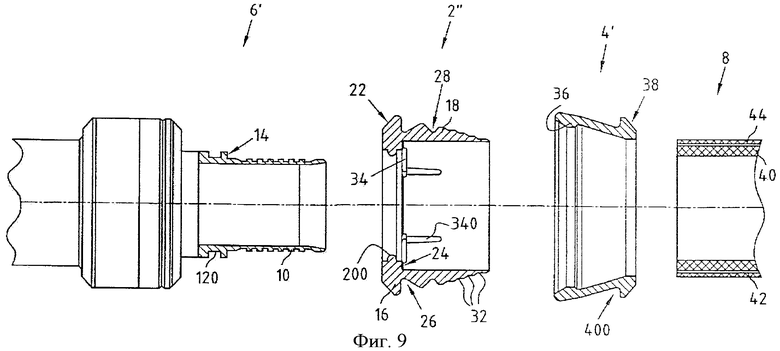

фиг.7, 9 - фитинг, труба, а также другие варианты выполнения элемента передачи усилия и скользящей втулки в соответствии с предложенным на рассмотрение изобретением, в поперечном сечении; и

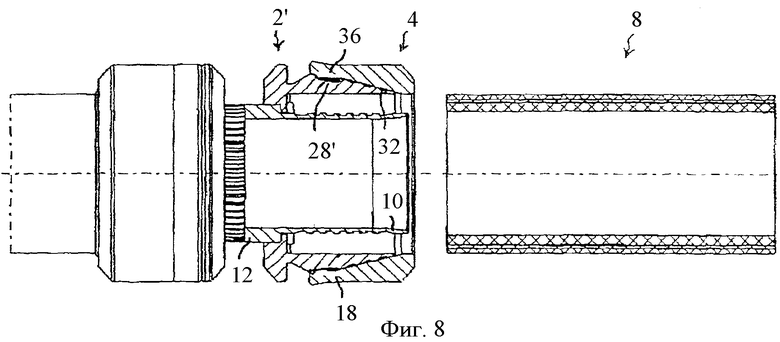

фиг.8 - следующий вариант выполнения устройства в соответствии с предложенным на рассмотрение изобретением, а также труба в поперечном сечении, причем скользящая втулка позиционирована на элементе передачи усилия в промежуточном положении.

В дальнейшем, со ссылкой на фиг.1-6b, в качестве примера разъясняется способ изготовления неразъемного соединения деталей в соответствии с предложенным на рассмотрение изобретением, в котором используется вариант выполнения элемента 2 передачи усилия в соответствии с изобретением, а также скользящей втулки 4 в соответствии с изобретением.

Фиг.1 демонстрирует в поперечном сечении четыре детали: фитинг 6, элемент 2 передачи усилия, скользящую втулку 4 и трубу 8.

Фитинг 6 имеет профилированный опорный корпус 10. Опорный корпус 10 в данном варианте выполнения изобретения начинается от основного корпуса 12. Фитинг 6 имеет далее в месте перехода от основного корпуса 12 к опорному корпусу 10 ориентированную в аксиальном направлении стыковую поверхность 14. Профиль в данном особом варианте выполнения изобретения состоит из семи кольцеобразных пазов, отделенных друг от друга шестью расположенными между ними кольцеобразными перемычками. Внутренняя периферийная поверхность опорного корпуса 10 выполнена, в основном, цилиндрической, причем, однако, стенка опорного корпуса на дальнем относительно основного корпуса 12 конце опорного корпуса 10 слегка скошена радиально наружу для образования стабильного перехода поперечного сечения.

Перед фитингом 6 на фиг.1 располагается элемент 2 передачи усилия в соответствии с предложенным на рассмотрение изобретением. Элемент 2 передачи усилия в данном особом примере выполнения изобретения имеет обращенный к фитингу 6 участок 16 фланца и участок 18 передачи. На внутренней периферийной поверхности участок 16 фланца в данном варианте выполнения изобретения имеет выступающий радиально внутрь опорный элемент 20. В представленном на фиг.1 варианте выполнения элемента 2 передачи усилия на наружной периферийной поверхности участка 16 фланца на торцевой стороне располагается, кроме того, фаска 22, которая может служить в качестве поверхности взаимодействия с инструментом пресса (не изображен). Участок 16 фланца имеет далее на своей выступающей радиально внутрь зоне ориентированную в аксиальном направлении стыковую поверхность 24, к которой может прилегать торцевая поверхность трубы 8. Внутренняя периферийная поверхность участка 16 фланца может быть осуществлена в виде многогранника (не изображен). Таким образом, во взаимодействии с противолежащей внутренней периферийной поверхности участка 16 фланца, наружной периферийной поверхностью основного корпуса 12 фитинга, на котором должен быть позиционирован элемент 2 передачи усилия, можно добиться дополнительного стопорения в отношении нежелательного вращательного движения элемента 2 передачи усилия относительно фитинга 6.

Участок 18 передачи элемента 2 передачи усилия имеет, по меньшей мере, частично сужающуюся от ближнего относительно участка 16 фланца конца до дальнего относительно участка 16 фланца конца толщину стенки. Это следует понимать таким образом, что сужение, то есть уменьшение толщины стенки, модифицируется именно посредством элементов формы, таких как расположенное в данном варианте выполнения изобретения на ближнем относительно участка 16 фланца конце участка 18 передачи кольцеобразное фиксирующее углубление 26, а также расположенное между фиксирующим углублением 26 и дальним относительно участка 16 фланца концом кольцеобразное удерживающее углубление 28, но в тенденции сохраняется. Сужение или уменьшение толщины стенки может быть выражено, таким образом, посредством воображаемой линии (не изображена), которая походит через самые дальние расположенные радиально наружу участки элемента 18 передачи, к примеру, по типу огибающей. В данном особо предпочтительном варианте выполнения изобретения уменьшение толщины стенки происходит, по меньшей мере, на отдельных участках посредством формирования поверхности конусного сегмента, которая под углом примерно 15° наклонена к центральной оси 30 элемента 2 передачи усилия. Однако возможно также выбирать угол до 75°.

На наружной периферийной поверхности участка 18 передачи в данном варианте выполнения изобретения между удерживающим углублением 28 и дальним концом расположены три углубления 32 для уменьшения контактной поверхности. Углубления 32 принимают в данном варианте выполнения изобретения форму кольцеобразных канавок, однако, могут быть сформированы, к примеру, и в форме рифления.

В зоне ближнего относительно участка 16 фланца конца участка 18 передачи элемента 2 передачи усилия в данном варианте выполнения изобретения расположены два отверстия 34, проходящие, в основном, в направлении периферии. Отверстия 34 позволяют монтажнику осуществлять визуальный контроль за положением деталей 2, 4, 6, 8 перед, а в случае необходимости, и после процесса прессования. Отверстия 34 могут иметь, естественно, и другую форму или могут располагаться в другом месте. Количество отверстий 34 также может выбираться, в принципе, произвольным образом.

В качестве механизма фиксации от поворота внутренняя периферийная поверхность участка 18 передачи может быть сформирована в виде многогранника (не показано).

Фиг.1 демонстрирует скользящую втулку 4, первый конец которой в своем поперечном сечении имеет постоянную толщину и второй конец которой, в отличие от первого конца, в поперечном сечении сужен. Наружный диаметр скользящей втулки 4 по наружной периферийной поверхности в аксиальном направлении, по меньшей мере, частично, является величиной постоянной. Это означает, в частности, что могут быть предусмотрены некоторые особенности формы с небольшими пространственными габаритами, которые модифицируют неизменность наружного диаметра. В этом особом варианте выполнения изобретения модификация происходит за счет того, что суженный конец скользящей втулки 4 располагается под небольшим углом радиально наружу. Однако возможно также осуществлять скользящую втулку 4 с наружным диаметром, постоянным по всей аксиальной длине этой скользящей втулки 4. На внутренней периферийной поверхности суженного конца расположен выступающий радиально наружу фиксирующий выступ 36, в данном варианте выполнения изобретения кольцеобразный. Внутренняя периферийная поверхность скользящей втулки 4 имеет, по меньшей мере, на отдельных участках форму сегмента полого конуса. На наружной периферийной поверхности скользящей втулки 4, на не суженном конце, расположена фаска 38, на которую может насаживаться инструмент пресса (не изображен).

Последней деталью в представленном на фиг.1 системе в данном варианте выполнения изобретения является комбинированная труба 8, содержащая три слоя 40, 42, 44. К примеру, внутренний слой 40 может состоять из сшитого полиэтилена (РЕХ), средний слой 42 из металла, такого как алюминий, а наружный слой 44, в частности, из выдерживающего механические нагрузки или же удовлетворительного с эстетической точки зрения полимера. Представленную на фиг.1 комбинированную трубу 8 следует рассматривать, однако, лишь как пример. Следует учесть, что представленная на фиг.1 система может содержать и однослойную трубу, к примеру, из полимера или из металла или металлического материала. Размер поперечного сечения трубы 8, в принципе, также не ограничен. Определяющим является то, что существенные диаметры деталей 2, 4, 6, 8, то есть наружный диаметр опорного корпуса 10 фитинга 6 и внутренний диаметр трубы 8 или наружный диаметр трубы 8 и внутренний диаметр участка 18 передачи элемента 2 передачи усилия соответствуют друг к другу или согласованы друг с другом.

Изображенная на фиг.2 система отличается от представленной на фиг.1 тем, что элемент 2 передачи усилия насажен на фитинг 6 или, что фитинг 6 входит в зацепление в элемент 2 передачи усилия. Участок 16 фланца в данном варианте выполнения изобретения зафиксирован посредством посадки с запрессовкой, то есть посредством фрикционного контакта с основным корпусом 12 фитинга, и препятствует, тем самым, аксиальному перемещению элемента 2 передачи усилия и фитинга 6 относительно друг друга. Ориентированная в аксиальном направлении стыковая поверхность 14 фитинга 6 в данном примере выполнения изобретения прилегает к расположенному на участке 16 фланца опорному элементу 20. В представленном на фиг.2 варианте выполнения изобретения основной корпус 12 фитинга охвачен, в основном, участком 16 фланца, а опорный корпус 10, в основном, участком 18 передачи, причем дальний конец опорного корпуса 10 со стороны участка передачи выступает из элемента 2 передачи усилия. Такой вариант выполнения не является, однако, настоятельно рекомендуемым. Возможно также, чтобы дальний конец опорного корпуса 10 и дальний конец участка 18 передачи располагались примерно в одной и той же плоскости, перпендикулярной центральной оси 30, или, чтобы дальний конец участка 18 передачи даже перекрывал опорный корпус 10. Таким образом, могут быть выбраны различные варианты выполнения.

Представленная на фиг.3 система в соответствии с изобретением отличается от представленной на фиг.2 тем, что скользящая втулка 4 со стороны участка передачи насажена на элемент 2 передачи усилия. Расположенный на суженном конце скользящей втулки 4 фиксирующий выступ 36 входит в зацепление в расположенное на наружной периферийной поверхности участка 18 передачи удерживающее углубление 28, так что в промежуточном положении - прежде чем будут произведены собственно операции прессования - предотвращается перемещение скользящей втулки 4 от элемента 2 передачи усилия вниз. Другие участки внутренней периферийной поверхности скользящей втулки 4 и расположенный между удерживающим углублением 28 и дальним концом фрагмент участка 18 передачи в предпочтительном варианте выполнения приведены в соответствие друг с другом и, по меньшей мере, частично - не считая углублений 32 для уменьшения контактной поверхности - находятся во фрикционном контакте.

Фиг.3 демонстрирует, таким образом, устройство в соответствии с изобретением для изготовления неразъемного соединения деталей, которое монтажник может получить в работу, и которое должно быть дополнено лишь запрессовываемой трубой 8 для того, чтобы иметь возможность осуществить процесс запрессовки.

Фиг.4 демонстрирует известное на основании фиг.1-3 устройство, в котором труба 8 введена в полое пространство между опорным корпусом 10 фитинга 6 и участком 18 передачи элемента 2 передачи усилия. Торец трубы 8 продвинут до упора к участку 16 фланца или к расположенному на участке 16 фланца опорному элементу 20. Через расположенные на участке 18 передачи отверстия 34 (не видны) монтажник в представленной на фиг.4 системе может контролировать правильное положение деталей 2, 4, 6, 8 относительно друг друга.

Чтобы начать процесс изготовления неразъемного соединения деталей, в направлении представленных на фиг.4, проходящих параллельно центральной оси 30, стрелок 46, к примеру, посредством использования инструмента 48 пресса (в данном случае представленного односторонне) могут оказываться аксиальные усилия прессования.

Результат аксиального процесса прессования представлен на фиг.5а. За счет воздействия усилий прессования скользящая втулка 4 перемещается по участку 18 передачи в аксиальном направлении на участок 16 фланца. За счет наклона участка внутренней периферийной поверхности скользящей втулки 4 и соответствующих участков наружной периферийной поверхности участка 18 передачи оказываемые в аксиальном направлении в данном варианте выполнения изобретения динамическое усилие движения прессования, по меньшей мере, частично преобразуются в направленные радиально внутрь усилия прессования. Участок 18 передачи передает усилия прессования на трубу 8, которая в направлении радиально внутрь деформируется таким образом, что отделенные посредством перемычек пазы на опорном корпусе 10 фитинга 6 принимают вытесненный материал трубы 8, и, таким образом, может быть образовано силовое или геометрическое замыкание, обеспечивающее герметичность неразъемного соединения деталей. Во временном конечном положении после аксиального процесса прессования фиксирующий выступ 36 скользящей втулки 4 располагается напротив фиксирующего углубления 26 участка 18 передачи, причем, однако, участок фиксирующего выступа 36 может находиться в контакте со стенкой фиксирующего углубления 26 таким образом, что аксиальное перемещение скользящей втулки 4 после аксиального процесса прессования от элемента 2 передачи усилия вниз затруднено.

Как показано в увеличенном масштабе на фиг.5b, суженный конец скользящей втулки 4 после аксиального процесса прессования слегка выступает за пределы плоскости, определенной наружной периферийной поверхностью участка 16 фланца, радиально наружу слегка вперед и предоставляет, тем самым, инструменту 48 пресса благоприятную отправную точку для движения прессования в направлении радиально внутрь (стрелка 50). Таким образом, как аксиальному процессу прессования присоединяется процесс прессования в направлении радиально внутрь, вследствие чего участок скользящей втулки 4, в данном варианте выполнения изобретения суженный конец скользящей втулки 4, на внутренней периферийной поверхности которого расположен фиксирующий выступ 36, запрессовывается в фиксирующее углубление 26, что способствует стабильной фиксации скользящей втулки 4 относительно элемента 2 передачи усилия. Вследствие этого, вопреки обстоятельствам, может произойти то, что скользящая втулка 4, к примеру, вследствие произошедшего из-за изменения температуры расширения или сжатия материала, снова отделится от элемента 2 передачи усилия, следствием чего может явиться негерметичность системы.

Фиг.6а еще раз демонстрирует четыре детали 2, 4, 6, 8 после завершения как аксиального процесса прессования, так и процесса прессования в направлении радиально внутрь, в результате чего образуется неразъемное соединение деталей. Как можно видеть в увеличенном масштабе на фиг.6b, расположенный под углом конец скользящей втулки 4 во время процесса прессования в направлении радиально внутрь своей наружной периферийной поверхностью участка 16 фланца запрессовывается с соосной ориентацией. Таким образом, неразъемное соединение деталей может быть выполнено очень компактным.

Фиг.7 демонстрирует в поперечном сечении четыре детали: фитинг 6, элемент 2' передачи усилия, скользящую втулку 4 и трубу 8. Детали, соответствующие деталям с фиг, 1, обозначены теми же позициями. Элемент 2' передачи усилия имеет средство 28' для временной фиксации скользящей втулки. Средства 28' могут быть образованы, к примеру, как поверхности, пригодные для фрикционного соединения со скользящей втулкой 4, как клеевые поверхности, как резьбы или как пригодные для геометрического замыкания или фрикционного соединения углубления. В случае наличия резьбы и скользящая втулка в зоне фиксирующего выступа 36 может быть выполнена с соответствующей сопряженной резьбой.

На фиг.8 показано устройство в соответствии с изобретения для изготовления неразъемного соединения деталей из представленных на фиг.7 деталей, которые предоставлены в работу монтажнику, и к которым должна быть добавлена запрессовываемая труба 8 для того, чтобы иметь возможность произвести запрессовку.

Представленный на фиг.7 и 8 элемент 2' передачи усилия в альтернативном варианте может также не иметь средства 28' для временной фиксации скользящей втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИТИНГ И СПОСОБ МЕТАЛЛОУПЛОТНЯЮЩЕГО СОЕДИНЕНИЯ ФИТИНГА С ТРУБОЙ | 2013 |

|

RU2596702C2 |

| ФИТИНГ ДЛЯ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ НА КОНЦЕ ТРУБЫ, СИСТЕМА С ФИТИНГОМ (ВАРИАНТЫ), ПРИМЕНЕНИЕ ФИТИНГА (ВАРИАНТЫ) | 2009 |

|

RU2498146C2 |

| ЗАЖИМНАЯ КОЛОДКА, СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЁМНОГО СОЕДИНЕНИЯ ТРУБ, ФИТИНГ И СИСТЕМА ИЗ ЗАЖИМНОЙ КОЛОДКИ И ФИТИНГА | 2013 |

|

RU2609602C2 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ, ОПРЕССОВОЧНЫЙ ИНСТРУМЕНТ, А ТАКЖЕ НАСАДКА ДЛЯ ОПРЕССОВОЧНОГО ИНСТРУМЕНТА | 2009 |

|

RU2446934C1 |

| ШТЕКЕРНЫЙ РАЗЪЕМ | 2004 |

|

RU2348854C2 |

| ЗАЖИМАЮЩЕЕ ТРУБОПРОВОД УСТРОЙСТВО С ФИКСИРУЮЩЕЙ СТРУКТУРОЙ ДЛЯ ТРУБНОГО ФИТИНГА | 2011 |

|

RU2555924C2 |

| ПРЕСС-ФИТИНГ | 2003 |

|

RU2303741C2 |

| ФИТИНГ С ТЯГОВЫМ МЕХАНИЗМОМ | 2013 |

|

RU2633291C2 |

| ПРЕСС-ВТУЛКА, ПРЕСС-МУФТА И ПРИМЕНЕНИЕ ПРЕСС-МУФТЫ ИЛИ ПРЕСС-ВТУЛКИ | 2016 |

|

RU2660231C1 |

| ФИТИНГ ДЛЯ СОЕДИНЕНИЯ ПО МЕНЬШЕЙ МЕРЕ С ОДНОЙ ТРУБОЙ | 2019 |

|

RU2766955C1 |

Изобретение относится к соединениям деталей. Элемент передачи усилия для неразъемных соединений деталей выполнен с участком фланца и с участком передачи усилия, причем последний участок имеет, в основном, цилиндрическую внутреннюю периферийную поверхность и толщина стенки этого участка от ближнего относительно участка фланца конца к дальнему относительно участка фланца концу, по меньшей мере, частично сужается. Ближний относительно участка фланца конец участка передачи усилия на наружной периферийной поверхности имеет, по меньшей мере, одно фиксирующее углубление. Также описана скользящая втулка для неразъемного соединения деталей к системе и способу изготовления этого неразъемного соединения деталей. Изобретение позволяет получить надежное в эксплуатации неразъемное соединение деталей, несмотря на небольшие габариты элемента передачи усилия. 4 н. и 17 з.п. ф-лы, 11 ил.

1. Элемент (2, 2') передачи усилия для неразъемных соединений деталей, содержащий участок (16) фланца и участок (18) передачи, причем участок (18) передачи имеет, в основном, цилиндрическую внутреннюю периферийную поверхность, а толщина стенки участка (18) передачи от ближнего относительно участка (16) фланца конца к дальнему относительно участка (16) фланца концу, по меньшей мере, частично сужается, отличающийся тем, что ближний относительно участка (16) фланца конец участка (18) передачи на наружной периферийной поверхности имеет, по меньшей мере, одно фиксирующее углубление (26).

2. Элемент по п.1, отличающийся тем, что на наружной периферийной поверхности между фиксирующим углублением (26) и дальним концом участка (18) передачи расположено, по меньшей мере, одно средство (28') для временной фиксации скользящей втулки.

3. Элемент по п.1 или 2, отличающийся тем, что на наружной периферийной поверхности между фиксирующим углублением (26) и дальним концом участка (18) передачи расположено, по меньшей мере, одно удерживающее углубление (28, 28').

4. Элемент по п.1 или 2, отличающийся тем, что фиксирующее углубление (26) выполнено кольцеобразным или на кольцеобразной траектории расположено множество фиксирующих углублений (26), в частности, на равных расстояниях друг от друга.

5. Элемент по п.3, отличающийся тем, что удерживающее углубление (28, 28') выполнено кольцеобразным или на кольцеобразной траектории расположено множество удерживающих углублений (28, 28'), в частности, на равных расстояниях друг от друга.

6. Скользящая втулка (4) для неразъемных соединений деталей, содержащая первый конец, который в поперечном сечении имеет заданную толщину, и второй конец, который, в сравнении с первым концом, в поперечном сечении сужен, причем наружный диаметр по наружной периферийной поверхности в аксиальном направлении, по меньшей мере, на отдельных участках имеет постоянную величину, отличающаяся тем, что на внутренней периферийной поверхности суженного конца расположен, по меньшей мере, один выступающий радиально внутрь фиксирующий выступ (36).

7. Скользящая втулка по п.6, отличающаяся тем, что суженный конец расположен под углом радиально наружу.

8. Скользящая втулка по п.6 или 7, отличающаяся тем, что фиксирующий выступ (36) выполнен кольцеобразным или на кольцеобразной траектории расположено множество фиксирующих выступов (36), в частности, на равных расстояниях друг от друга.

9. Устройство для изготовления неразъемного соединения деталей, содержащее фитинг (6), который имеет профилированный опорный корпус (10) и основной корпус (12), а также элемент (2, 2') передачи усилия, который имеет участок (16) фланца и участок (18) передачи, в основном, с цилиндрической внутренней периферийной поверхностью, причем толщина стенки участка (18) передачи от ближнего относительно участка (16) фланца конца к дальнему относительно участка (16) фланца концу, по меньшей мере, частично сужается, и скользящую втулку (4), которая имеет первый конец с постоянной в поперечном сечении толщиной и второй, в сравнении с первым концом, суженный в поперечном сечении конец, причем наружный диаметр по наружной периферийной поверхности в аксиальном направлении, по меньшей мере, на отдельных участках является постоянной величиной, отличающееся тем, что ближний относительно участка (16) фланца конец участка (18) передачи элемента (2, 2') передачи усилия на наружной периферийной поверхности имеет, по меньшей мере, одно фиксирующее углубление (26), причем на внутренней периферийной поверхности суженного конца скользящей втулки (4) расположен, по меньшей мере, один выступающий радиально внутрь фиксирующий выступ (36), при этом элемент (2, 2') передачи усилия охватывает опорный корпус (10) и, по меньшей мере, частично, основной корпус (12).

10. Устройство по п.9, отличающееся тем, что на наружной периферийной поверхности между фиксирующим углублением (26) и дальним концом участка (18) передачи расположено, по меньшей мере, одно средство (28') для временной фиксации скользящей втулки, причем скользящая втулка (4) суженным концом надвинута на участок (18) передачи настолько, что скользящая втулка (4) прилегает к средству (28') для временной фиксации скользящей втулки, при этом скользящая втулка (4) при помощи средства (28') для временной фиксации скользящей втулки временно зафиксирована на участке передачи.

11. Устройство по п.9 или 10, отличающееся тем, что на наружной периферийной поверхности между фиксирующим углублением (26) и дальним концом участка (18) передачи расположено, по меньшей мере, одно удерживающее углубление (28, 28'), при этом скользящая втулка (4) суженным концом надвинута на участок (18) передачи настолько, что фиксирующий выступ (36) входит в зацепление в удерживающее углубление (28, 28').

12. Устройство по п.9 или 10, отличающееся тем, что участок (16) фланца зафиксирован на основном корпусе (12), причем, в частности, опорный элемент (20) участка (16) фланца прилегает к повернутой в аксиальном направлении стыковой поверхности (14) основного корпуса (12).

13. Способ изготовления неразъемного соединения деталей между фитингом (6), трубой (8), элементом (2, 2') передачи усилия и скользящей втулкой (4), отличающийся тем, что элемент (2, 2') передачи усилия, по меньшей мере, с частично надвинутой на него скользящей втулкой (4) аксиально спрессовывают, так что труба (8) напрессовывается на опорный корпус (10) фитинга (6) и к аксиальному процессу прессования присоединяют процесс прессования в направлении радиально внутрь, посредством которых скользящую втулку (4), по меньшей мере, частично запрессовывают в элемент (2, 2') передачи усилия, так что аксиальное перемещение скользящей втулки (4) относительно элемента (2, 2') передачи усилия после выполнения процессов прессования затрудняется.

14. Способ по п.13, отличающийся тем, что фитинг (6) имеет профилированный опорный корпус (10) и основной корпус (12), причем трубу (8) запрессовывают в профиль опорного корпуса (10).

15. Способ по п.13 или 14, отличающийся тем, что элемент (2, 2') передачи усилия имеет участок (16) фланца и участок (18) перехода, причем на ближнем относительно участка (16) фланца конце участка (18) перехода выполняют на наружной периферийной поверхности, по меньшей мере, одно фиксирующее углубление (26), причем скользящую втулку (4), по меньшей мере, частично запрессовывают в фиксирующее углубление (26).

16. Способ по п.15, отличающийся тем, что скользящая втулка (4) имеет первый конец с постоянной в поперечном сечении толщиной и второй, в сравнении с первым концом, суженный в поперечном сечении конец, причем на внутренней периферийной поверхности суженного конца выполняют, по меньшей мере, один выступающий радиально внутрь фиксирующий выступ (36).

17. Способ по п.15, отличающийся тем, что элемент (2, 2') передачи усилия на наружной периферийной поверхности между фиксирующим углублением (26) и дальним концом участка (18) передачи имеет, по меньшей мере, одно средство (28') для временной фиксации скользящей втулки, причем скользящую втулку (4) своим суженным концом надвигают на участок (18) передачи до тех пор, пока скользящая втулка (4) не будет прилегать к средству (28') для временной фиксации скользящей втулки, при этом скользящую втулку (4) при помощи средства (28') для временной фиксации скользящей втулки временно фиксируют.

18. Способ по п.15, отличающийся тем, что элемент (2, 2') передачи усилия на наружной периферийной поверхности между фиксирующим углублением (26) и дальним концом участка (18) передачи имеет, по меньшей мере, одно удерживающее углубление (28, 28'), а скользящую втулку (4) своим суженным концом надвигают на участок (18) передачи до тех пор, пока фиксирующий выступ (36) в промежуточном положении не войдет в зацепление в удерживающее углубление (28, 28').

19. Способ по п.15, отличающийся тем, что скользящая втулка имеет суженный конец, расположенный под углом радиально наружу, причем расположенный под углом конец во время процесса прессования в направлении радиально внутрь наружной периферийной поверхностью участка (18) фланца запрессовывают с соосной ориентацией.

20. Способ по п.15, отличающийся тем, что элемент (2, 2') передачи усилия и надвинутую на него скользящую втулку (4) аксиально запрессовывают, причем фиксирующий выступ (36) переводят в положение напротив фиксирующего углубления (26).

21. Способ по п.15, отличающийся тем, что к аксиальному процессу прессования присоединяют процесс прессования в направлении радиально внутрь, при котором фиксирующий выступ (36) вводят в зацепление с фиксирующим углублением (26).

| US 6450553 B1, 17.09.2002 | |||

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ КОНЦЕВОЙ АРМАТУРЫ С РУКАВОМ ВЫСОКОГО ДАВЛЕНИЯ | 2001 |

|

RU2208737C2 |

| DE 202004000031 U1, 01.07.2004 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 6254144 A, 03.07.2001 | |||

| US 5558375 А, 24.09.1996. | |||

Авторы

Даты

2012-03-27—Публикация

2009-07-07—Подача