Устройство относится к газовым горелкам и может быть использовано для сжигания газообразного топлива в топках котлов и промышленных печей.

Близким к предлагаемому изобретению аналогом является газовая инжекционная горелка, описанная в патенте РФ №2243447.

Это изобретение, также как и предлагаемое, может быть использовано для сжигания газообразного топлива в топках котлов и промышленных печей. В аналоге, также как и в предлагаемом изобретении, газ под давлением проходит через сопла инжектируя из атмосферы воздух, необходимый для горения, далее газ и воздух поступают в камеру предварительного смешения, где происходит смешение газа и засасываемого воздуха. Таким образом, аналог, как и предлагаемая горелка, содержит трубу для подачи газа, сопла, камеру предварительного смешения. Анализ конструкции горелки, описанной в патенте РФ №2243447, позволяет сделать вывод, что при горении газовоздушной смеси не получается длинного факела, который имеет предлагаемая горелка. Предполагаю, что горелка, описанная в патенте РФ №2243447, не имеет большого срока службы из-за наличия трех лопаточных завихрителей, работающих при высоких температурах. К числу недостатков следует отнести то, что горелка достаточно сложная, а, как правило, сложные конструкции часто ломаются и имеют сравнительно небольшой срок службы. Кроме того, имеются трудности в наладке и регулировке (размеры и количество дополнительных каналов и подачи воздуха, их расположения относительно друг друга, геометрии завихрителей, и окончательно определяется для каждого типа размера горелочного устройства индивидуально в ходе натурных огневых испытаний).

Перечисленные выше причины препятствуют получению технического результата, который обеспечивается изобретением. Близким к предлагаемому изобретению аналогом является газовая инжекционная горелка, описанная в патенте РФ №2358198.

Это изобретение, также как и предлагаемое, может быть использовано для сжигания газообразного топлива в топках котлов и промышленных печей. В аналоге, также как и в предлагаемом изобретении, газ под давлением проходит через сопла инжектируя из атмосферы воздух, необходимый для горения, далее газ и воздух поступают в камеру предварительного смешения, где происходит смешение газа и засасываемого воздуха. Таким образом, аналог, как и предлагаемая горелка, содержит размещенные в общей сварной газораспределительной камере смесители в виде труб с каналом для подсоса атмосферного воздуха и газовыми соплами. Анализ конструкции горелки, описанной в патенте РФ №2358198, позволяет сделать вывод, что при горении газовоздушной смеси не получается длинного факела, который имеет предлагаемая горелка, тепловая мощность горелки приблизительно в три раза меньше предлагаемой, устанавливать такие горелки в тепловые и плавильные агрегаты средней и большой мощности нецелесообразно. Кроме того, в конструкции горелки не предусмотрено устройство для регулирования подачи воздуха.

Наиболее близким к предлагаемому изобретению аналогом (прототипом) является газовая инжекционная горелка, содержащая стабилизирующий пламя туннель, огнеупорную набивную массу, 13 цилиндрических смесителей, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 25° к их осям (см. Винтовкин А.А. и др. Горелочные устройства промышленных печей и топок. Справочник, Интермет инжиниринг, М., 1999, с.305-307, р.7.44).

Горелка среднего давления полного предварительного смешения и предназначена для работы на природном газе по ГОСТ 5542-87. Она устанавливается в камерах горения котлов и других теплоиспользующих агрегатах, работающих под разряжением. В больших котлах и больших плавильных печах использование таких горелок вызывает трудности, связанные с тем, что горелка обеспечивает полное сгорание газа на длине факела около 1 метра (справка приведена на странице 307. А.А.Винтовкин, М.Г.Ладыгичев, В.Л.Гусовский, Т.В.Калинова. Горелочные устройства промышленных печей и топок. Справочник, «Интермет Инжиниринг» - М.: 1999. - 560 с.). Это мало при больших ваннах, допустим, газовых ванных плавильных печей отражательного типа. Кроме того, если использовать такие горелки в роторных печах, то длины факела явно недостаточно и конструкция печи (завалочного окна) не позволит их разместить.

Смесители горелки изготавливаются из углеродистой стали, поэтому горелки имеют небольшой срок службы (из опыта эксплуатации в ООО «Ресурсы Поволжья», ООО «Эком» г.Пенза и ООО «УЗТС-Станколит» г.Ульяновск). Кроме того, при набивке огнеупорной массы в пространство между смесителями происходит ее осыпание, так как положение горелки при набивке и обмуровке горизонтальное или немного наклонное. Расстояние между стенками смесителей составляет всего 20 мм, что сильно затрудняет процесс набивки огнеупорной массы в пространство между смесителями. Далее, в горелке отсутствует устройство для регулирования расхода воздуха. По приведенным выше причинам, а также указанным ниже недостаткам получение технического результата, который обеспечивается изобретением, невозможно.

Недостатками горелки, взятой за прототип, являются:

- малый срок службы горелок из-за выгорания огнеупорной набивки, ее обсыпки и, как следствие, оплавление концов смесителей горелки;

- малая толщина смесителей горелки (3 мм), что приводит к их быстрому оплавлению;

- трудности в процессе набивки огнеупорной набивной массой пространства между смесителями горелок из-за малого расстояния между смесителями, а также трудности при обмуровке горелок в печи, так как необходимо выкладывать горелочный туннель.

Задачей предлагаемого изобретения является получение среднего на периферии и длинного факела в центре при горении газовоздушной смеси, увеличение срока службы горелки, улучшение процесса набивки и омуровки горелки в тепловом или плавильном агрегате, возможность регулирования расхода воздуха.

Технический результат - получение среднего на периферии и длинного факела в центре при горении газовоздушной смеси, увеличение срока службы горелки, улучшение процесса набивки и обмуровки горелки в тепловом или плавильном агрегате, возможность регулирования расхода воздуха.

Это достигается тем, что горелка, содержащая стабилизирующий пламя туннель, огнеупорную набивную массу, тринадцать цилиндрических смесителей, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 25° к их осям, отличается тем, что согласно предлагаемому изобретению она содержит кожух, приваренный к цилиндрической газораспределительной камере, в который набивается огнеупорная набивная масса, литой стабилизирующий пламя туннель, который надевается на цилиндрическую газораспределительную камеру и кожух, и приваривается по периметру к цилиндрической газораспределительной камере, содержит устройство для регулирования расхода воздуха, кроме того, в цилиндрической газораспределительной камере размещены в центре и на ее периферии смесители без насадок, а между ними (по диаметру) - смесители с насадками, имеющими на внутренней поверхности литые ребра. Смесители, насадки к смесителям и литой стабилизирующий пламя туннель изготавливают из жаростойкого чугуна Х28НДЗЮ2.

При этом жаростойкий чугун, используемый в качестве материала для изготовления смесителей, насадок к смесителям и литого стабилизирующего пламя туннеля, позволяет увеличить срок службы горелки.

Кроме того, цилиндрическая конструкция горелки позволяет установить в центре и на ее периферии смесители без насадок, дающие средний по длине факел (длиной 1,3 метра), а между ними (по диаметру) разместить смесители с насадками, имеющими на внутренней поверхности литые ребра, дающие длинный факел (длиною 2,6 метра), что позволяет устанавливать горелки в больших котлах, в средних или больших газовых ванных отражательного типа плавильных печах, а также в роторных печах с наклонной или горизонтальной осью вращения. Насадки к смесителям, в случае их обгорания (оплавления при длительной эксплуатации), заменяются на новые, что в конечном итоге увеличивает срок службы горелки.

Следует отметить, что в каждой насадке длиной 50 мм на внутренней поверхности имеется 20 литых ребер, которые имеют заходную часть («заострение») длиною 7 мм, причем угол «заострения» составляет 32°30', высота литых ребер равна 2,8 мм. Такая конструкция насадки обеспечивает получение при горении газовоздушной смеси длинного факела - 2,6 метра.

Вместе с тем, введение в конструкцию горелки кожуха, который позволяет набивать огнеупорную набивную массу в пространство между смесителями до установки горелки в тепловой или плавильный агрегат, а также дает возможность просушивать и прокаливать горелку вне теплового или плавильного агрегата. Кожух предотвращает процесс осыпания огнеупорной набивной массы в процессе ее набивки. Благодаря кожуху и увеличенному расстоянию между смесителями до 35 мм улучшается процесс набивки горелки огнеупорной набивной массой.

Более того, экспериментально разработана автором и проверена на газовых плавильных печах следующая огнеупорная набивная масса для обмуровки горелки и набивки пространства между смесителями:

Мертель шамотный МШ 39 ТУ 14-199-119-200;

Лигносульфанат технический ТУ 13-0281036-89;

Порошок молотой глины ПГБ ТУ 1522-009-00190495-99;

Фоскон (алюмохромофосфатная смесь) ТУ 2149-150-10964029-01;

Вода.

Приведенная огнеупорная набивная масса после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1640°С. Срок службы горелки значительно увеличивается.

Существенно отметить, что введение в состав горелки стабилизирующего туннеля увеличивает срок службы горелки и улучшает процесс обмуровки горелок в тепловом или плавильном агрегате. Время обмуровки горелки значительно сокращается.

Наконец, введение в горелку устройства для регулирования расхода воздуха позволяет регулировать инжектируемый в горелку воздух.

Введение в конструкцию горелки вышеперечисленного позволяет

успешно решить поставленную задачу.

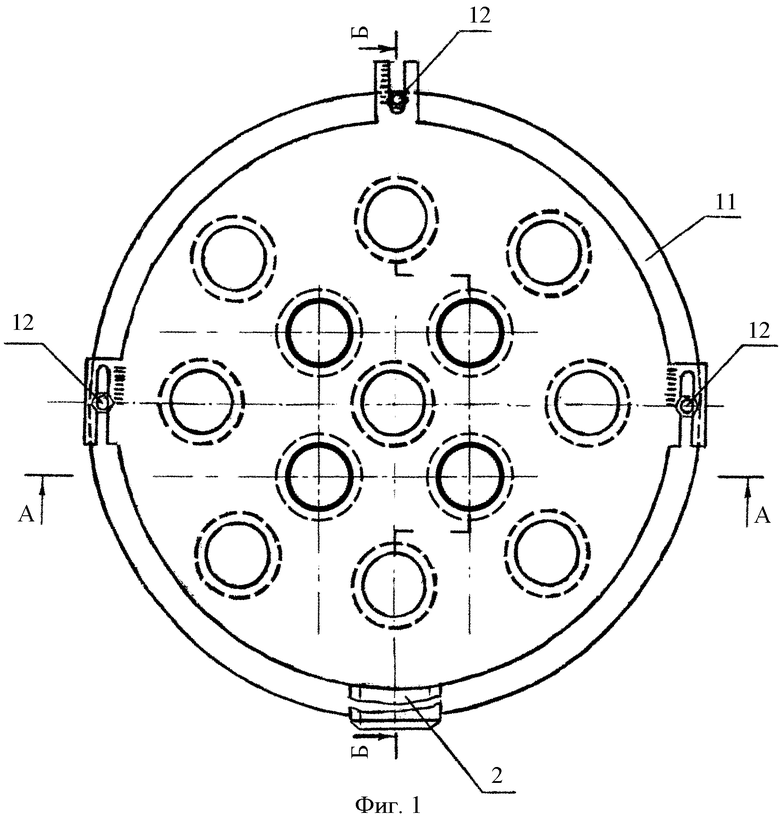

На фиг.1 показан вид горелки сверху.

На фиг.2 изображен разрез А - А предлагаемой горелки.

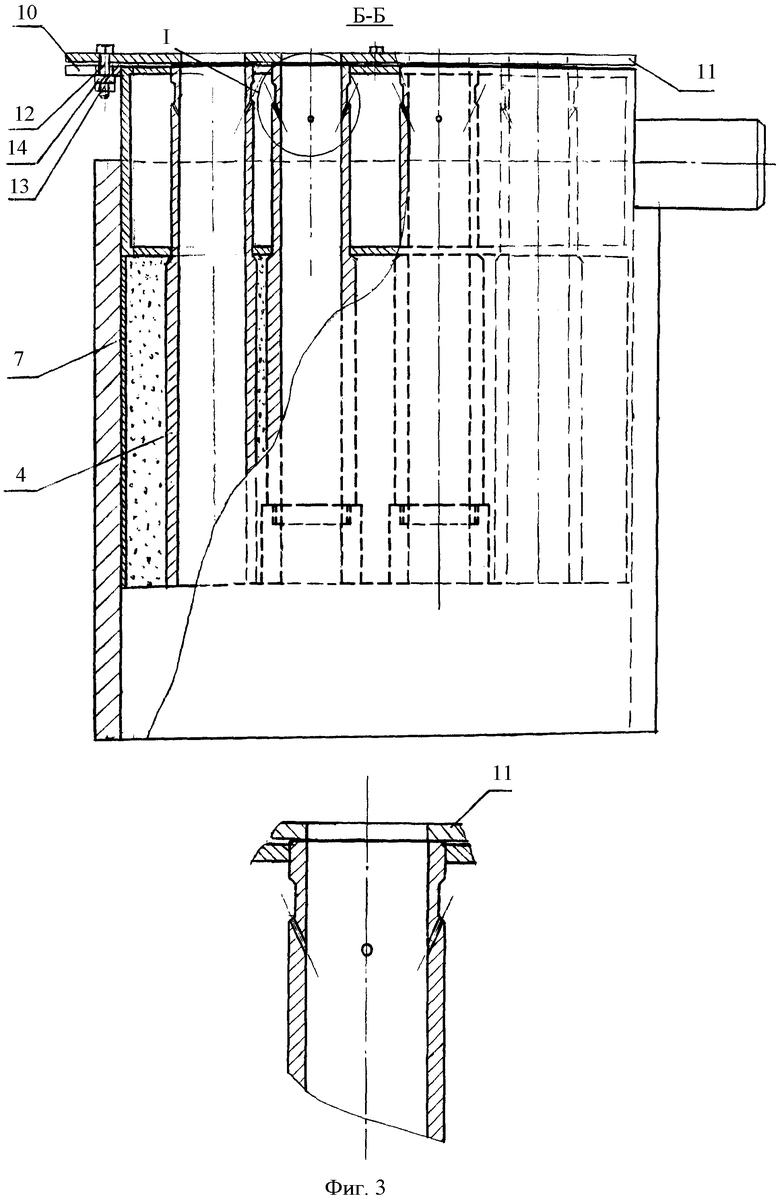

На фиг.3 изображен разрез Б - Б предлагаемой горелки.

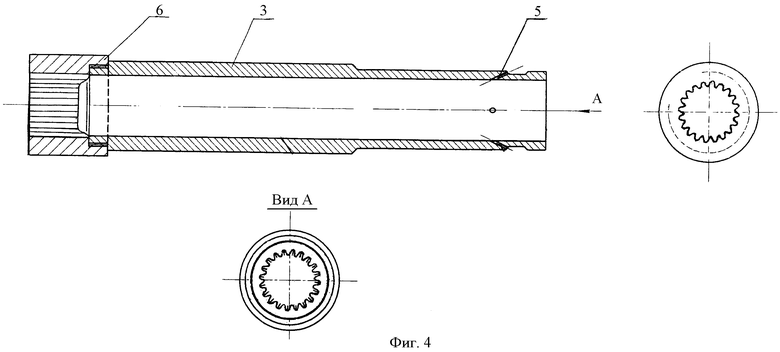

На фиг.4 показан смеситель с насадкой.

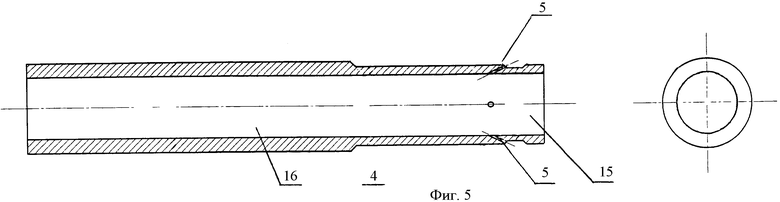

На фиг.5 изображен смеситель без насадки.

Предлагаемое изобретение «Горелка» состоит из тринадцати смесителей, объединенных общей сварной цилиндрической газораспределительной камерой 1, к которой, также как и в прототипе, приварен штуцер 2, по которому подается природный газ. Цилиндрическая газораспределительная камера 1 сварена из листовой стали толщиной 4 мм. В ней просверлено 13 отверстий диаметром 50 мм, в которые вставлены и герметично заварены 13 смесителей, причем четыре из них поз.3 смесители, имеющие насадки, а девять смесителей 4 без насадок (фиг.1).

Каждый смеситель 3 с насадкой является отливкой и представляет собой трубу диаметром 59×10 мм и длиной 315 мм, в которой по периферии под углом 25° к оси смесителя просверлены четыре сопла 5 с зенковкой входной части 0,4 мм под углом 90° (фиг.4). Диаметр сопел и диаметр смесителя выбираются исходя из условий обеспечения расчетного расхода газа одним смесителем. Верхняя часть смесителя обтачивается до диаметра 50 мм, на нижнюю часть нарезается резьба, на которую навинчивается насадка 6. В каждой насадке 6 длиной 50 мм на внутренней поверхности имеются 20 литых ребер. Литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 7 мм. Угол «заострения» составляет 32°30'. В вершине «заострение» имеет радиус округления 0,2 мм. Внутренний диаметр насадки - 39 мм, длина резьба составляет 12 мм. Высота литых ребер равна 2,8 мм. Каждый смеситель 3 с насадкой 6 получается литьем по выплавляемым моделям из жаростойкого чугуна марки Х28НДЗЮ2 (Cr 25÷30%, С 2,2-3,0%, Ni 0,5-0,8%, Al 1,0-2,0, Cu 2,5-3,5). Смеситель с насадкой, имеющей на внутренней поверхности литые ребра при горении газовоздушной смеси, имеет длинный факел (длина равна 2,6 метра). Каждый смеситель 4 без насадки является отливкой и представляет собой трубу диаметром 59×10 мм и длиной 350 мм, в которой по периферии под углом 25° к оси смесителя просверлены четыре сопла 5 с зенковкой входной части 0,4 мм под углом 90° (фиг.5). Диаметр сопел и диаметр смесителя выбираются исходя из условий обеспечения расчетного расхода газа одним смесителем. Метод получения и материал смесителя без насадки такой же, как и у смесителя с насадкой. Смеситель без насадки при горении газовоздушной смеси имеет факел длиной 1,3 метра. К цилиндрической газораспределительной камере 1 приварен по периметру кожух 7 из листовой стали толщиной 3 мм, в который набивается огнеупорная набивная масса 8. При набивке огнеупорной набивной массой пространства между смесителями она не осыпается благодаря стенкам кожуха 7. В прототипе горелки имеются трудности при набивке огнеупорной набивной массой 8 пространства между смесителями, так как расстояние между смесителями всего 20 мм, а длина их большая. Хорошие условия для набивки огнеупорной набивной массой 8 пространства между смесителями в предлагаемой горелке созданы благодаря увеличению расстояния между смесителями до 35 мм. Обмуровка горелки и набивка пространства между смесителями производится огнеупорной набивной массой 8, которую экспериментально разработал автор и проверил на действующих газовых плавильных печах. Огнеупорная набивная масса 8 для обмуровки горелки и набивки пространства между смесителями имеет следующий состав:

Мертель шамотный МШ 39 ТУ 14-199-119-200;

Лигносульфанат технический ТУ 13-0281036-89;

Порошок молотой глины ПГБ ТУ 1522-009-00190495-99;

Фоскон (алюмохромофосфатная смесь) ТУ 2149-150-10964029-01;

Вода.

Приведенная огнеупорная набивная масса 8 после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1640°С. Срок службы горелки значительно увеличивается.

Процесс приготовления огнеупорной набивной массы 8 следующий: замачивают порошок молотой глины в течение суток, далее добавляют порциями мертеля шамотного и вся масса постоянно тщательно перемешивается, добавляется лигносульфанат технический и также все тщательно перемешивается. В заключение при перемешивании выливается в смесь фоскон и вода. После набивки огнеупорной набивной массой пространства между смесителями горелка прокаливается при температуре 600-700°С в течение двух часов.

Следует отметить, что перед прокалкой излишки набитой огнеупорной массы 8 срезаются линейкой. Рекомендуется производить набивку горелки огнеупорной набивной массой вне теплового или плавильного агрегата. Набитая огнеупорной набивной массой 8 горелка может просушиваться и прокаливаться отдельно до установки ее в тепловой или плавильный агрегат. На газораспределительную камеру 1 и кожух 7 надевается отлитый из жаростойкого чугуна Х28НДЗЮ2 стабилизирующий туннель 9 и приваривается по периметру к газораспределительной камере 1. Существенно отметить, что введение в состав горелки стабилизирующего туннеля 9 увеличивает срок службы горелки и улучшает процесс обмуровки горелок в тепловом или плавильном агрегате. Конструкция стабилизирующего туннеля 9 позволяет устанавливать горелку в тепловой или плавильный агрегат с любой толщиной стенки. В подготовленную нишу в горелочной стене ставится горелка и щели замазываются огнеупорной набивной массой, т.е. процесс обмуровки улучшается, становится простым, менее трудоемким. В прототипе при горении газовоздушной смеси номинальная длина факела составляет 1000 мм, а в предлагаемой горелке по периферии и центру 1300 мм, в средней части - 2600 мм. Это обстоятельство позволяет использовать горелку в больших котлах, в средних и больших газовых ванных отражательного типа плавильных печах, а также в роторных печах с наклонной и горизонтальной осью вращения.

В горелку введено устройство для регулирования расхода воздуха. Оно состоит из трех стальных кронштейнов, регулятора, трех болтов, трех гаек и трех пружинных шайб. Три стальных кронштейна 10 толщиной 6 мм приварены к цилиндрической газораспределительной камере 1 «заподлицо» с верхней плоскостью смесителей, по ним как по «направляющим» перемещается (скользит) регулятор 11, который регулирует расход воздуха, инжектируемый в горелку (смесители) при подаче в нее газа. Угол между соседними стальными кронштейнами 10 составляет 90°. Каждый стальной кронштейн 10 имеет паз шириной 8 мм, в котором может перемещаться и фиксироваться при регулировке болт 12. Регулятор 11 изготовлен методом штамповки из стального листа толщиной 6 мм и имеет диаметр, равный внешнему диаметру цилиндрической газораспределительной камеры 1. В регуляторе 11 просверлено тринадцать отверстий диаметром 39 мм, которые соосны с отверстиями смесителей. Регулятор имеет три выступа с пазами, которые совпадают с пазами трех стальных кронштейнов 10. Контуры трех выступов регулятора 11 полностью совпадают с контурами трех стальных кронштейнов 10. На все три выступа регулятора 11 нанесены деления для удобства проведения регулировки. Допустим для конкретного состава природного газа обеспечивается полное сгорание газа на делении (риске), к примеру, третьем, следовательно, это оптимальный расход горелкой природного газа при данном давлении и мы фиксируем тремя болтами 12, тремя гайками 13 и тремя пружинными шайбами 14 регулятор 11 относительно отверстий смесителей.

Гайки 13 периодически рекомендуется подтягивать.

Горелка работает следующим образом. Газ под давлением подается через канал штуцера 2 в цилиндрическую газораспределительную камеру 1. Вытекающие из газовых сопел струи газа инжектируют из атмосферы воздух, необходимый для горения, который по каналу 15 попадает в камеру 16 предварительного смешения, где происходит предварительное смешение газа и засасываемого воздуха. Сгорание основной части газовоздушной смеси происходит в огнеупорном стабилизирующем туннеле 9, остальной части - в камере горения котла или печи.

Регулировка расхода воздуха обычно производится при опытных, экспериментальных плавках на печи, а также при изменении давления или состава подаваемого в горелки газа.

Необходимым условием нормальной работы горелки является наличие разряжения в камере горения в пределах 1,5÷20 даПа (мм вод. ст.). Номинальное давление газа перед горелкой 0,08 МПа. Горелку можно легко зафутеровать, перекрыть огнеупорным блоком и установить одну или, для равномерного нагрева, несколько штук в плавильном или другом тепловом агрегате. Благодаря наличию стабилизирующего туннеля горелка может быть быстро установлена и обмурована в тепловом или плавильном агрегате с любой толщиной стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА | 2013 |

|

RU2558702C2 |

| ГОРЕЛКА | 2011 |

|

RU2446353C1 |

| ГОРЕЛКА | 2013 |

|

RU2527231C1 |

| ГОРЕЛКА | 2015 |

|

RU2610163C1 |

| ГОРЕЛКА | 2017 |

|

RU2661432C1 |

| ГОРЕЛКА | 2012 |

|

RU2489649C1 |

| ГОРЕЛКА | 2018 |

|

RU2691870C1 |

| ГОРЕЛКА | 2006 |

|

RU2365816C2 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2707370C1 |

| ГОРЕЛКА | 2009 |

|

RU2406028C1 |

Изобретение относится к газовым горелкам. Газовая инжекционная горелка содержит стабилизирующий пламя туннель, огнеупорную набивную массу, 13 цилиндрических смесителей, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 25° к их осям. Горелка содержит кожух, приваренный к цилиндрической газораспределительной камере, в который набивается огнеупорная набивная масса, литой стабилизирующий пламя туннель, который надевается на газораспределительную камеру и кожух, и приваривается по периметру к цилиндрической газораспределительной камере, содержит устройство для регулирования расхода воздуха, состоящее из трех стальных кронштейнов, регулятора, трех болтов, трех гаек и трех пружинных шайб, кроме того, в цилиндрической газораспределительной камере размещены в центре и на ее периферии смесители без насадок, а между ними (по диаметру) - смесители с насадками, имеющими на внутренней поверхности литые ребра. Изобретение позволяет получить средний на периферии и длинный факел в центре при горении газовоздушной смеси, увеличить срок службы горелки, улучшить процесс набивки и обмуровки горелки в тепловом или плавильном агрегате, регулировать расход воздуха. 2 з.п. ф-лы, 5 ил.

1. Газовая инжекционная горелка, содержащая стабилизирующий пламя туннель, огнеупорную набивную массу, 13 цилиндрических смесителей, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 25° к их осям, отличающаяся тем, что согласно предлагаемому изобретению содержит кожух, приваренный к цилиндрической газораспределительной камере, в который набивается огнеупорная набивная масса, литой стабилизирующий пламя туннель, который надевается на газораспределительную камеру и кожух, и приваривается по периметру к цилиндрической газораспределительной камере, содержит устройство для регулирования расхода воздуха, состоящее из трех стальных кронштейнов, регулятора, трех болтов, трех гаек и трех пружинных шайб, кроме того, в цилиндрической газораспределительной камере размещены в центре и на ее периферии смесители без насадок, а между ними (по диаметру) размещены смесители с насадками, имеющими на внутренней поверхности литые ребра.

2. Горелка по п.1, отличающаяся тем, что смесители, насадки к смесителям и литой стабилизирующий пламя туннель изготавливают из жаростойкого чугуна Х28НДЗЮ2.

3. Горелка по п.1, отличающаяся тем, что огнеупорная набивная масса для обмуровки горелки и набивки пространства между смесителями имеет следующий состав:

Мертель шамотный МШ 39 ТУ 14-199-119-200;

Лигносульфанат технический ТУ 13-0281036-89;

Порошок молотой глины ПГБ ТУ 1522-009-00190495-99;

Фоскон (алюмохромофосфатная смесь) ТУ 2149-150-10964029-01;

Вода.

| ГОРЕЛКА | 2006 |

|

RU2365816C2 |

| ГОРЕЛКА | 2009 |

|

RU2406028C1 |

| БЛОЧНАЯ ИНЖЕКЦИОННАЯ ГОРЕЛКА | 1991 |

|

RU2018768C1 |

| БЛОЧНАЯ ИНЖЕКЦИОННАЯ ГОРЕЛКА С ДИАФРАГМОЙ | 2002 |

|

RU2234639C2 |

| Устройство для защиты генераторов и других электрических аппаратов и машин от внутренних повреждений | 1936 |

|

SU51833A1 |

| US 6623267 B1, 23.09.2003 | |||

| US 6092363 A, 25.07.2000. | |||

Авторы

Даты

2012-03-27—Публикация

2010-12-14—Подача