Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - отражательная печь для переплавки металла (Источник информации А.А. Баранов, О.П. Микуляк, А.А. Резняков «Технология вторичных цветных металлов и сплавов» стр. 22-23), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, две ванны, ограниченные подами и стенками, два свода, сливную летку и газоход.

Недостатками этой печи являются:

1. Вторая плавильная камера выполняет роль миксера (копильника), что в конечном счете снижает производительность печи.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

6. Печь не имеет экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двухкамерная отражательная печь для переплава алюминиевого лома (Источник информации М.С. Шкляр «Печи вторичной цветной металлургии», изд. «Металлургия», 1987. стр. 35-37), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, две ванны, ограниченные подами и стенками, два свода, сливную летку и газоход.

Печь предназначена для переплавки вторичного алюминия и имеет следующие недостатки:

1. Вторая плавильная камера выполняет роль миксера (копильника), что в конечном счете снижает производительность печи. 2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

6. Печь не имеет экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двух ванная отражательная печь для переплава алюминиевого лома (Источник информации патент RU 2617087) являющаяся наиболее близкой (прототипом), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, две ванны, ограниченные подами, сводом и стенками, сливные летки и газоходы.

Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь имеет сложную систему пылегазоочистки.

2. Печь не имеет экономайзера.

3. Срок службы печи можно увеличить за счет использования корундовых блоков КС-95 для изготовления подин.

4. Печь обеспечивает ведения форсированного режима плавки, т.е. имеет высокую производительность, однако по сравнению с предлагаемой двух ванной отражательной печью для переплава алюминиевого лома значительно уступает в производительности.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Задачей изобретения является создание высокопроизводительной газовой двух ванной отражательного типа печи для переплава алюминиевых ломов, позволяющей снизить выбросы вредных газов в атмосферу, снизить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации и ввести в состав печи три поворотных желоба и экономайзер.

Технический результат - разработанная газовая двух ванная отражательного типа печь для переплава алюминиевых ломов является высокопроизводительной, имеющей три поворотных желоба, большой срок эксплуатации, позволяющей: снизить потери тепла в окружающею среду за счет теплоизоляции, позволяющей вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым, а также ввести экономайзер.

Указанный технический результат достигается за счет того, что в двух ванную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводами и стенками, сливные летки и газоход, согласно предлагаемому изобретению, введен сварной каркас, выложенный внутри двумя рядами легковесных блоков ШЛ-0,4 с тремя слоями между ними гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, наклонные площадки выполнены из корундовых блоков КС-95, уложенных на двойной слой гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, под первой и второй ванны также выполнены из корундовых блоков КС-95, уложенных на двойной слой гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона. Слои гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, два ряда легковесных блоков каркаса позволяют дополнительно сохранять температуру на наклонных площадках и температуру металла в ваннах печи, снизить потери тепла через каркас. Корундовые блоки КС-95 имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы печи (срок службы по практическим данным 8-9 лет). Применением корундовых блоков КС-95 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства печи и снизить долю ручного труда.

Кроме того, двух ванная отражательная печь для переплава алюминиевого лома имеет в передней торцевой горелочной стене шесть инжекционных четырех рядных горелок среднего давления, направленных под углом 27° на наклонные площадки печи, при этом каждая содержит стабилизирующий пламя туннель, огнеупорную набивную массу, 40 цилиндрических смесителей, объединенных общей сварной газораспределительной камерой, кожух приваренный к газораспределительной камере, причем четырех рядная 40-ка смесительная горелка при горении газо воздушной смеси имеет очень длинный факел от смесителей верхнего (первого) ряда, длинный факел от смесителей второго ряда, средний от смесителей третьего ряда, короткий от смесителей четвертого ряда, при этом происходит смешение всех четырех факелов, которые обогревают наклонные площадки печи. Четырех рядная 40-ка смесительная горелка имеет большую мощность, большой срок службы, лучшие условия процесса набивки и обмуровки ее в печи, а также возможность регулирования расхода воздуха.

Следует отметить, что каждый смеситель первого ряда (горелка устанавливается в печи таким образом, что первый ряд находится вверху) является отливкой и представляет собой трубу диаметром 63×10 мм длиной 200 мм с элептической предварительной камерой смешения и с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 320 мм с наружным ∅ 66 мм, на внутренней поверхности которой ∅ 43 мм имеются 12 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 7 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки выфрезерованы две лыски для удобства ее навинчивания на смеситель и свинчивания с него. Смесители первого ряда с длинными насадками и литыми в них ребрами, а также литого стабилизирующего пламя туннеля позволяют увеличить длину факела первого ряда до 4,6 м.

Вместе с тем, каждый смеситель второго ряда является отливкой и представляет собой трубу диаметром 63×10 мм длиной 460 мм с элептической предварительной камерой смешения, кроме того, в конце каждого смесителя на внутренней поверхности ∅ 43 мм имеются 12 литых ребер, литые ребра со стороны движения газо воздушной смеси имеют заходную часть «заострение» длиной 7 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм. Смесители второго ряда с литыми в конце каждого смесителя 12-ю ребрами на внутренней поверхности ∅ 43 мм, а также литого стабилизирующего пламя туннеля позволяют увеличить длину факела второго ряда до 3,6 м.

Более того, каждый смеситель третьего ряда является отливкой и представляет собой трубу с наружным диаметром 63×10 мм длиной 400 мм с элептической предварительной камерой смешения и внутренним ∅ 43 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. Смесители третьего ряда, а также литого стабилизирующего пламя туннеля позволяют получить длину факела до 1,7 м.

Следует отметить, что каждый смеситель четвертого ряда является отливкой и представляет собой в верхней части трубу диаметром 32×5 мм переходящей в нижней части в трубу диаметром 63×10 мм длиной 260 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 80 мм с наружным ∅ 66 мм и внутренней резьбой длиной 15 мм, причем насадка имеет устройство для окончательного перемешивания газовоздушной смеси, в проточку насадки заваривается диск толщиной 8 мм с наружным диаметром 46 мм, имеющий тринадцать отверстий ∅ 4,0 мм, а с торца навинчивается диск с лысками и наружным диаметром 66 мм, имеющий тринадцать отверстий диаметром 4 мм Конструкция насадки позволяет получить факел длиной 770 мм, причем, насадки к смесителям в случае их обгорания, оплавления при длительной эксплуатации, заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки.

При этом смесители, насадки к смесителям, литой стабилизирующий пламя туннель, все детали насадок смесителей нижнего ряда изготавливают из коррозионно-стойкого, жаростойкого чугуна ЧХ28. Коррозионно-стойкий, жаростойкий чугун, используемый в качестве материала для изготовления смесителей, насадок к смесителям, литого стабилизирующего пламя туннеля, всех деталей насадок смесителей нижнего ряда позволяет значительно увеличить срок службы горелки.

Существенно отметить, что литой стабилизирующий пламя туннель в нижней части разделен тремя перегородками толщиной 4 мм, которые делят его на четыре ряда. Введение в состав горелки стабилизирующего туннеля увеличивает срок службы горелки, стабилизирует горение факелов каждого ряда, улучшает процесс обмуровки горелок в тепловом или плавильном агрегате, время обмуровки горелки значительно сокращается.

Насадки к смесителям в случае их обгорания (оплавления при длительной эксплуатации), заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки.

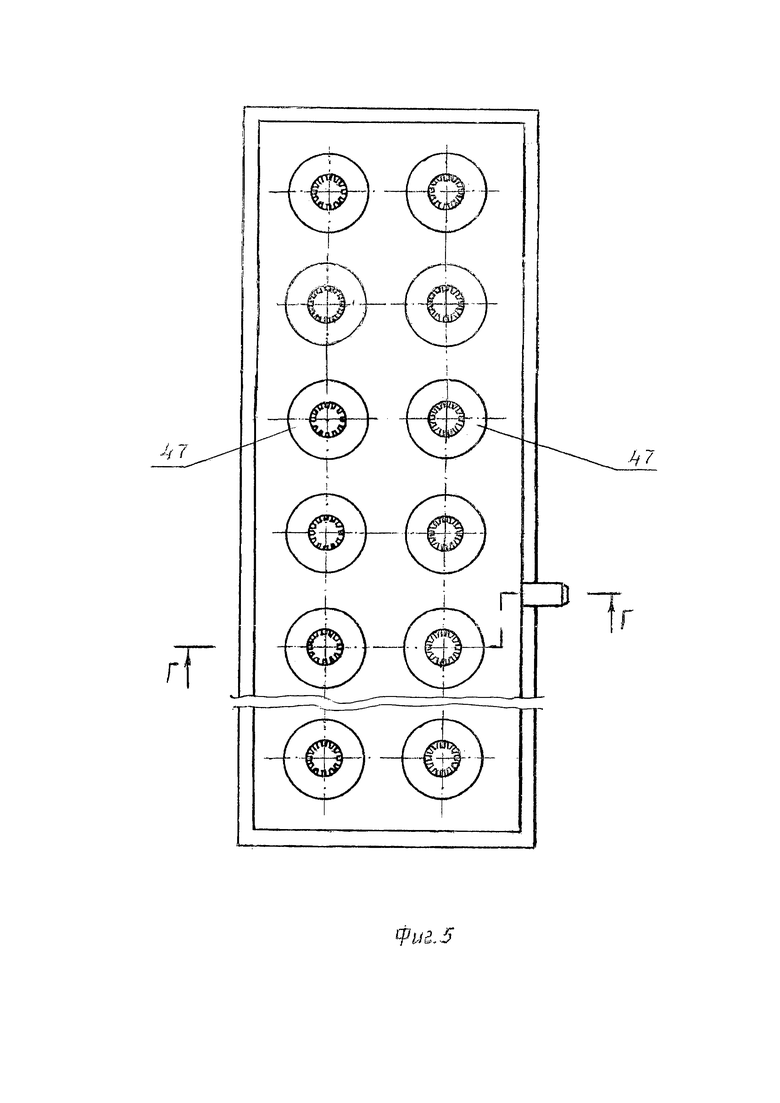

Далее двух ванная отражательная печь для переплава алюминиевого лома имеет сверху в сводах над первой и второй ваннами инжекционные двух рядные двадцати смесительные горелки среднего давления, направленные под углом 27° к подинам ванн печи, при этом каждый смеситель верхнего и нижнего ряда является отливкой и представляет собой трубу с наружным диаметром 65×10 мм длиной 410 мм с отлитыми внутри центрального канала двенадцатью ребрами высотой 4 мм длиной 330 мм, причем по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. Смесители верхнего и нижнего ряда, а также литого стабилизирующего пламя туннеля позволяют получить длину факела 2,9 м. Такое расположение горелок позволяет добиться высокой скорости плавки. Мощность ижекционных горелок, установленных в печи составляет 12400 кВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Следует отметить, что огнеупорная набивная масса для обмуровки горелки и набивки пространства между смесителями имеет следующий состав: мертель шамотный МШ 39..45%; лигносульфанат технический..9%; порошок молотой глины..22%; фоскон 430..4%; кварцевый песок марки Т..8%; вода..12%. Приведенная огнеупорная набивная масса после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1650°С. Срок службы горелки значительно увеличивается.

Вместе с тем двух ванная отражательная печь для переплава алюминиевого лома имеет три летки в торцевой стене для выпуска расплавленного металла, выполненные в быстросменных армированных леточных кирпичах, при этом, каждый леточный кирпич состоит из внешнего и внутреннего леточного кирпича, причем ниша леточной стены и внешний леточный кирпич в торце выполнены с заходной частью, внешний леточный кирпич выполнен габаритами 298×400×300 мм из корундового блока КС-95 и имеет со второго торца по периметру выборку, в выборке по периметру проточку для фиксации внешнего леточного кирпича в рамке, на внешнем уголке рамки приварены четыре шпильки с резьбой, на которые крепится извлекатель с приваренными тремя ручками, причем извлекатель выполнен с отбортовкой, в которой имеется пять пазов, необходимых для фиксации и крепления гайками с пружинными шайбами извлекателя с зафиксированным в нем внешним леточным кирпичом, на пяти шпильках с резьбой, приваренных к стальному коробу печи, в центре внешнего леточного кирпича выполнена ниша с размерами 110×180×140 для размещения внутреннего леточного кирпича, а внутренний леточный кирпич выполнен из муллитокорундовой набивной массы, которая армирована для прочности двумя рамками, изготовлеными из стального прутка 0 6 мм, внутренний леточный кирпич имеет в центре леточное отверстие. Быстросменные армированные леточные кирпичи имеют большой срок службы и обеспечивают возможность их замены без остановки печи.

Более того, печь выложена в стальном коробе и имеет теплоизоляцию между ним и каждой стеной, состоящую из трех слоев теплоизоляционного стекловолокнистого муллитокремнеземистого картона, свод над наклонными площадками, первой и второй ваннами печи имеет огнеупорную теплоизоляционную обмазку и сверху его уложен двойной слой огнеупорных теплоизоляционных матов. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Существенно отметить, что задняя торцевая стена имеет в верхней части футерованный «козырек», а дымоход выполнен в передней горелочной стене. Такое конструктивное решение обеспечивает плавное обтекание дымовыми газами свода печи, его дополнительный нагрев раскаленными дымовыми газами и отражение тепла сводом на наклонные площадки и подины печи, кроме того, по практическим данным, расход природного газа на 1 тонну годного металла уменьшается.

Важно отметить, что предлагаемая печь имеет экономайзер, который представляет собой полую трубу с внутренним ∅ 750 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба из нержавеющий стали прямоугольной формы с внутренними размерами 30×50 длиной 4,5 метра и с количеством витков - 27 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль сварная, сварена из стали 12X18H9T и сверху закрыта металлической трубой с теплоизоляцией. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Наконец, печь снабжена установкой пылегазоочистки, состоящей из шести идентичных секций, обединенных в единую конструкцию, в каждой секции размещены две поворотные решетки и 9 рукавных фильтров, при этом установка пыле газоочистки имеет обслуживающую площадку и лестницу, причем, в состав системы пыле газоочистки входит камера смешения, дымосос ДН-15, установка пыле газоочистки, при этом установка пыле газоочистки имеет следующую характеристику: производительность по очищаемому газу 56 800 м3/час, степень очистки по фтористому водороду 67%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 87%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 81%, степень очистки по пыли 92%, уровень звука не более 75 ДБА.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Разработанная конструкция двух ванной отражательной печи для переплава алюминиевого лома (далее печи) позволяет вести переплавку не подвергнутого разделке и магнитной сепарации алюминиевого лома. Таким образом, переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, а остаются на наклонных площадках.

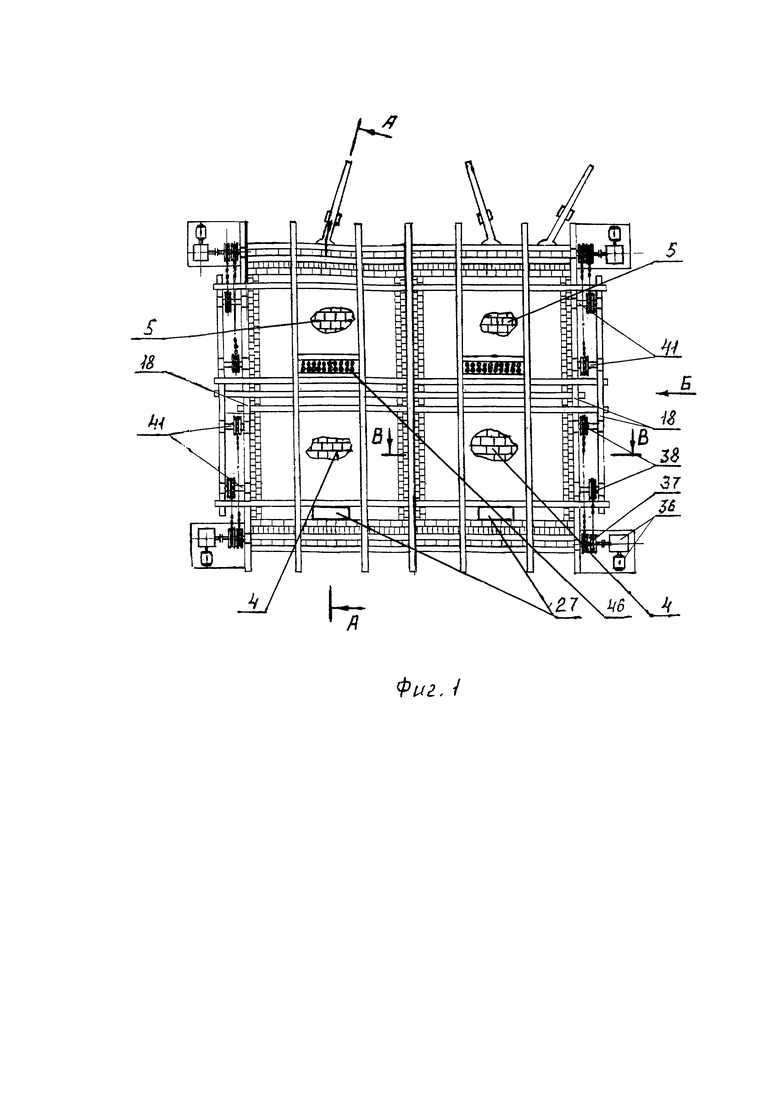

На фиг. 1. Вид печи в плане.

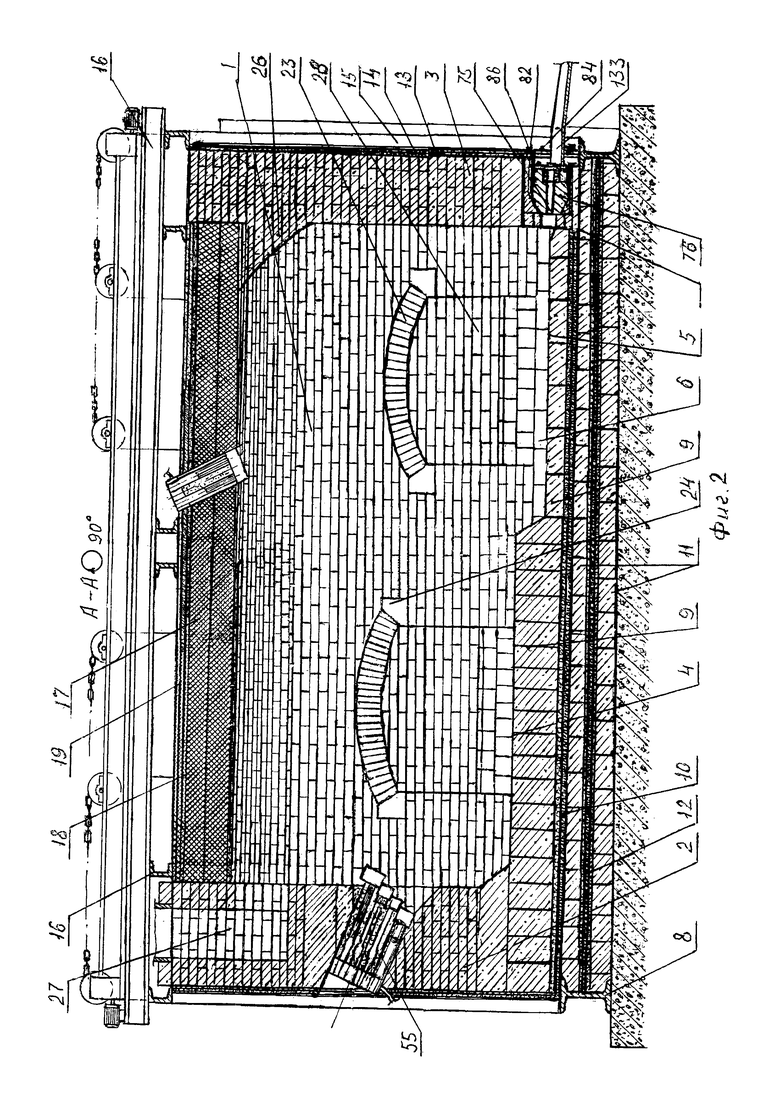

На фиг. 2. Продольный разрез А-А печи.

На фиг. 3. Вид Б печи со стороны рабочих окон.

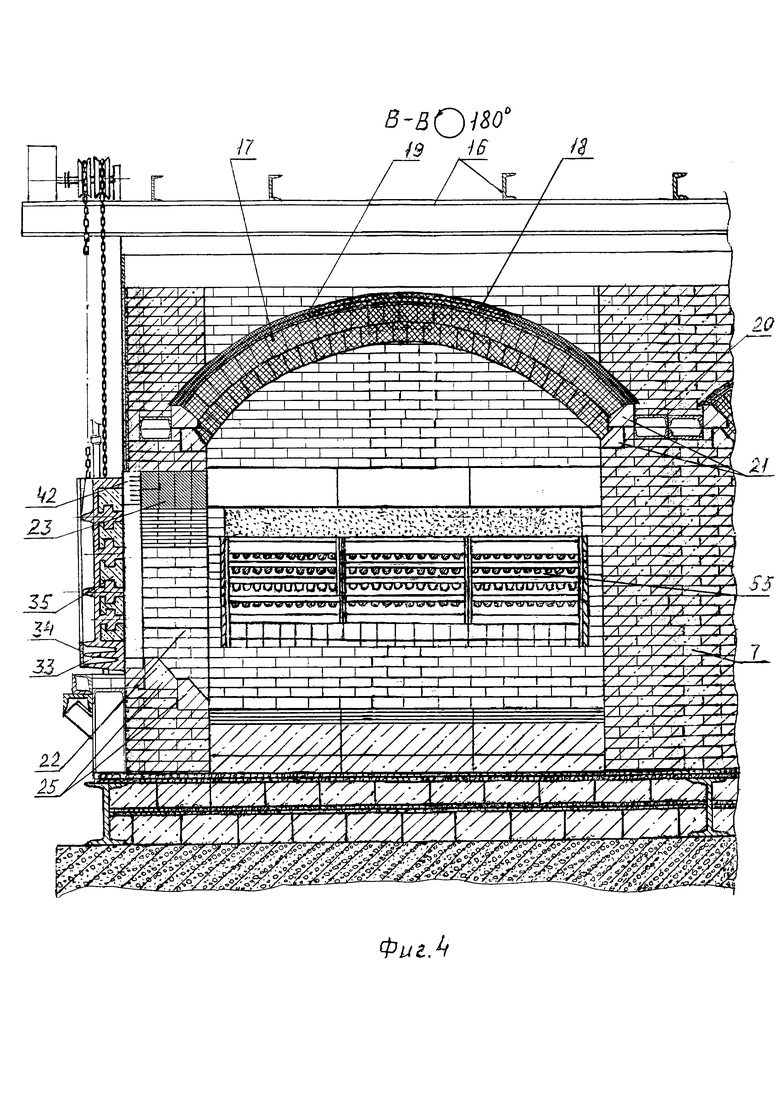

На фиг. 4. Поперечный разрез В-В печи.

На фиг. 5. Двух рядная двадцати смесительная инжекционная горелка.

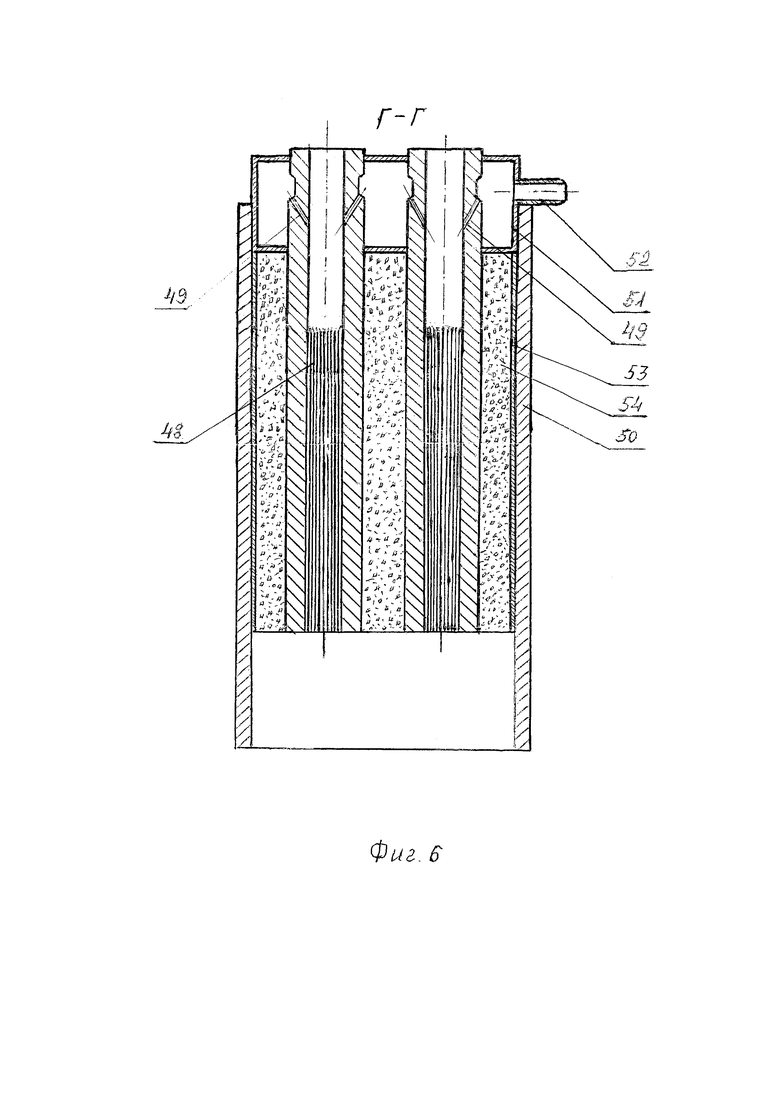

На фиг. 6. Разрез Г-Г двух рядной двадцати смесительной инжекционной горелки.

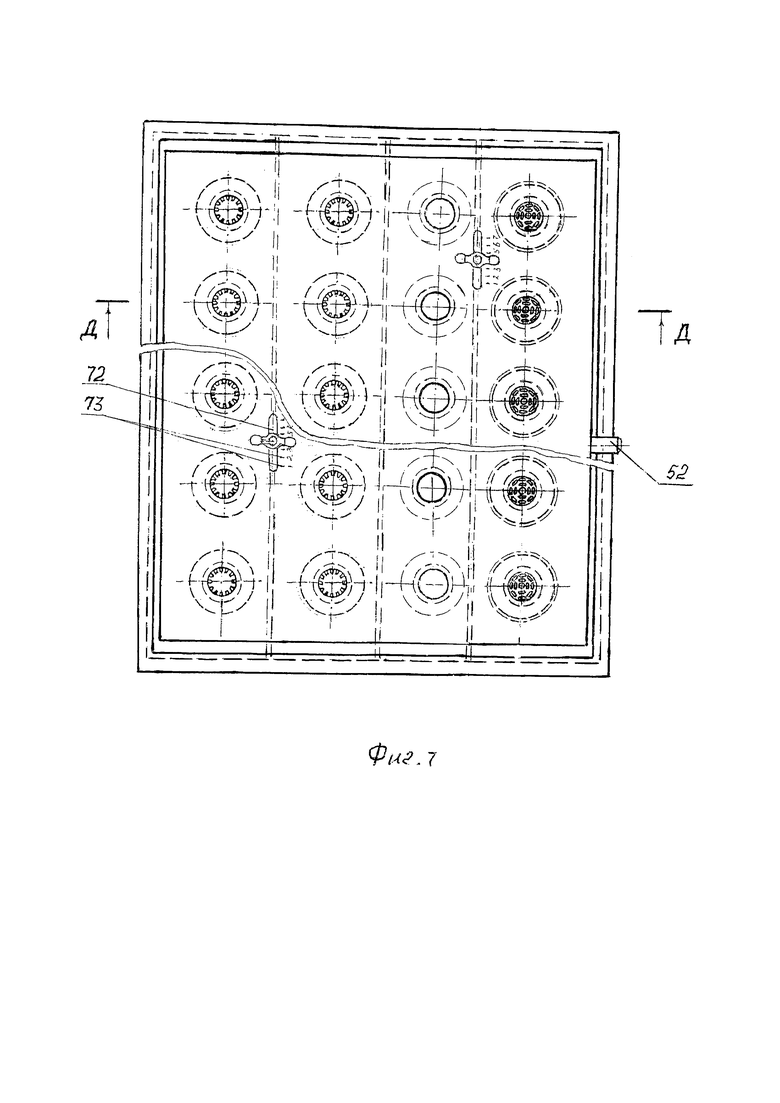

На фиг. 7. Четырех рядная сорока смесительная инжекционная горелка.

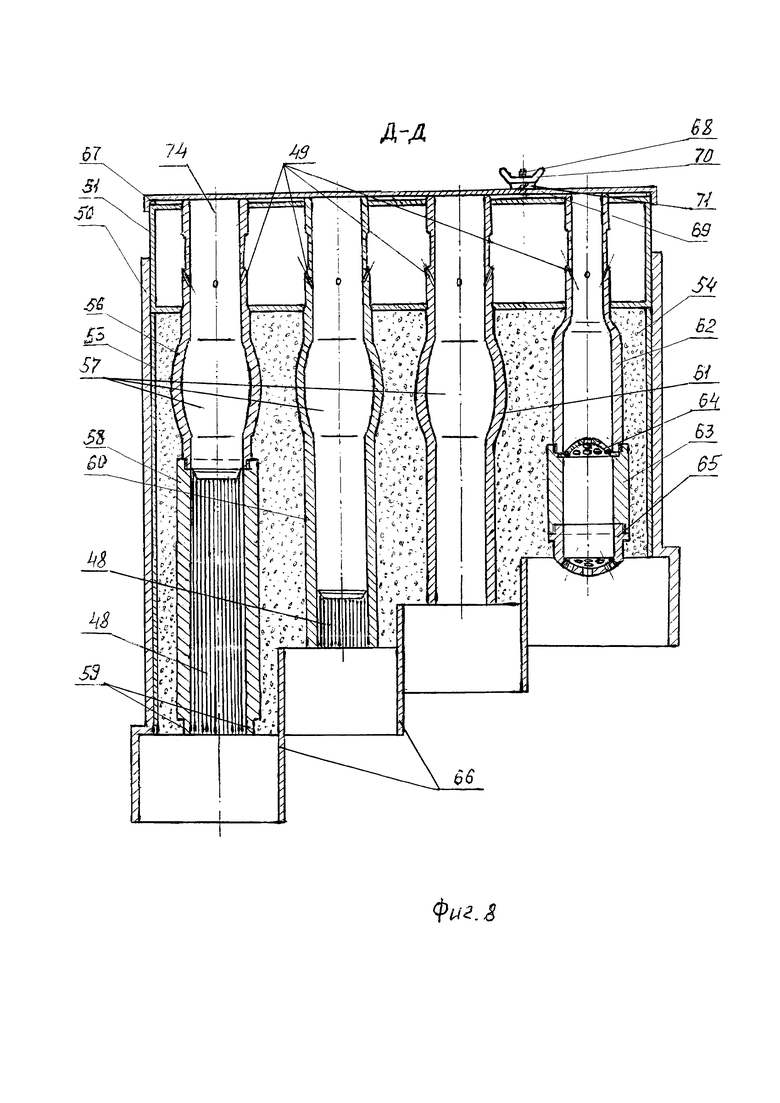

На фиг. 8. Разрез Д-Д четырех рядной сорока смесительной инжекционной горелки.

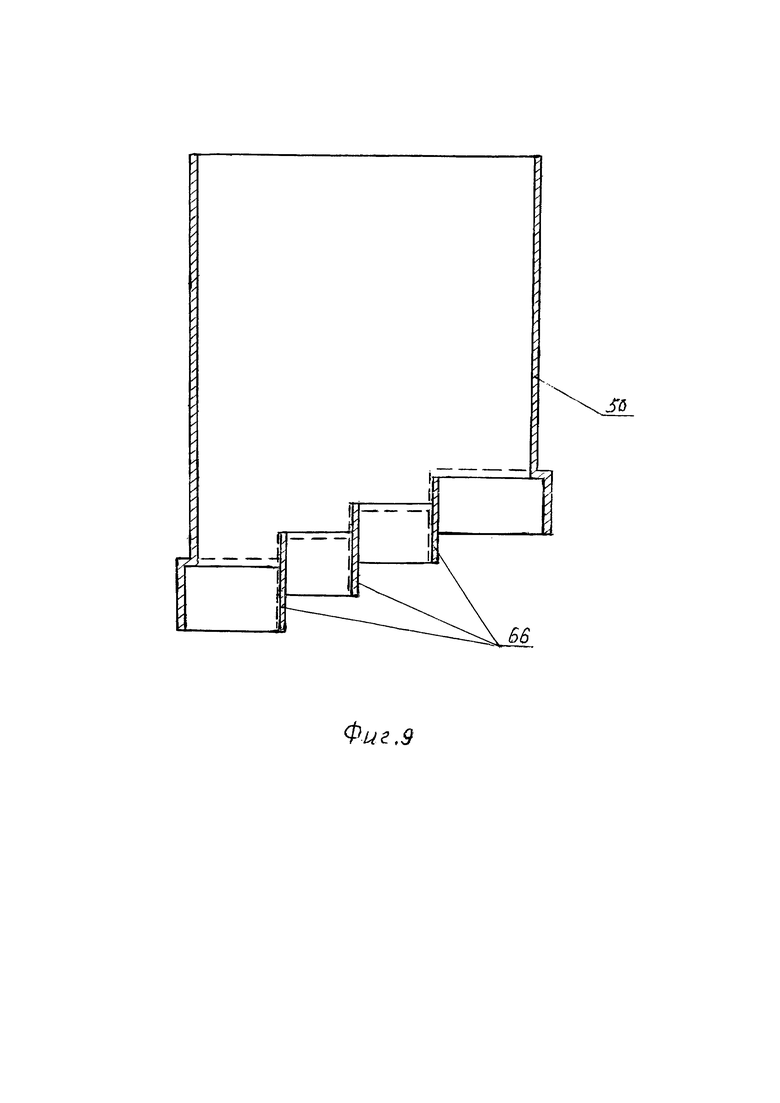

На фиг. 9. Горелочный туннель четырех рядной сорока смесительной инжекционной горелки.

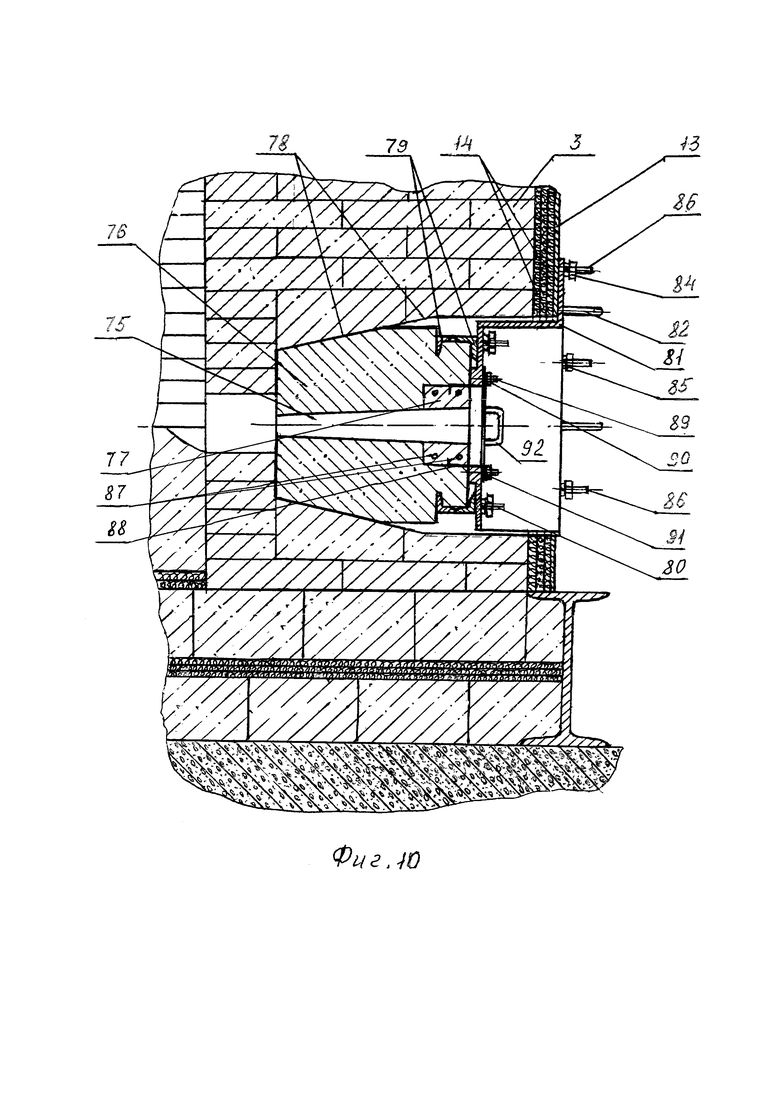

На фиг. 10. Установка леточного кирпича в нише леточной (торцевой стене).

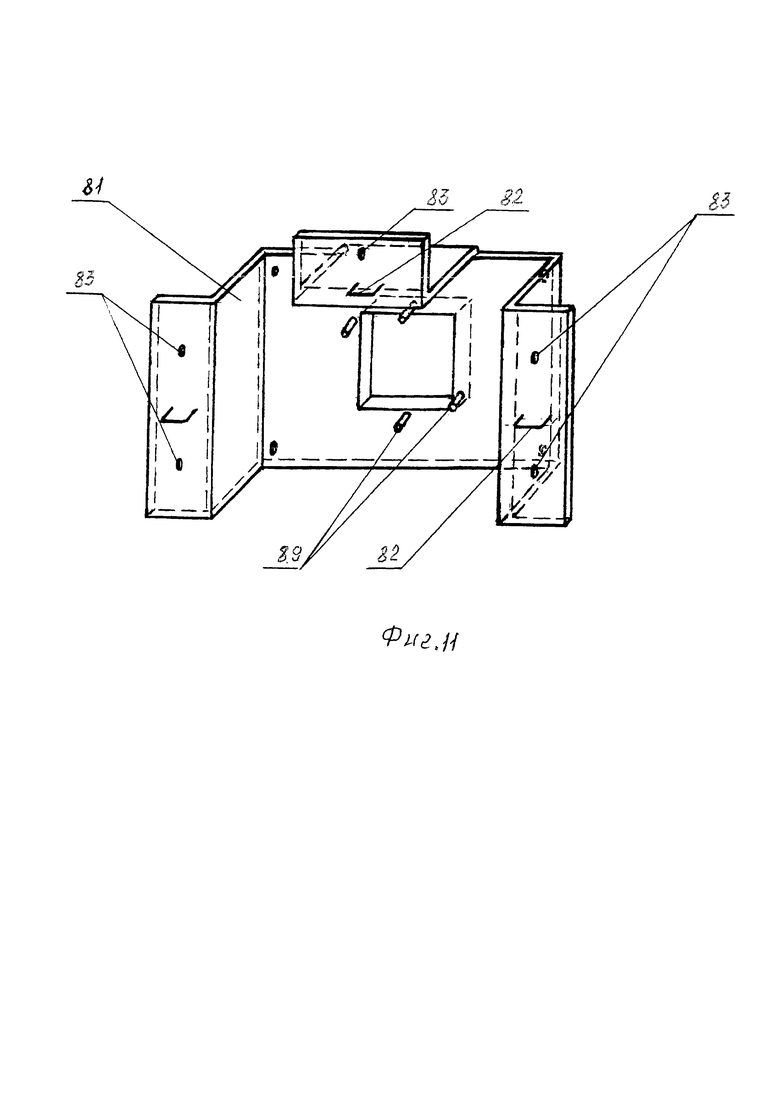

На фиг. 11. Извлекатель.

На фиг. 12. Экономайзер.

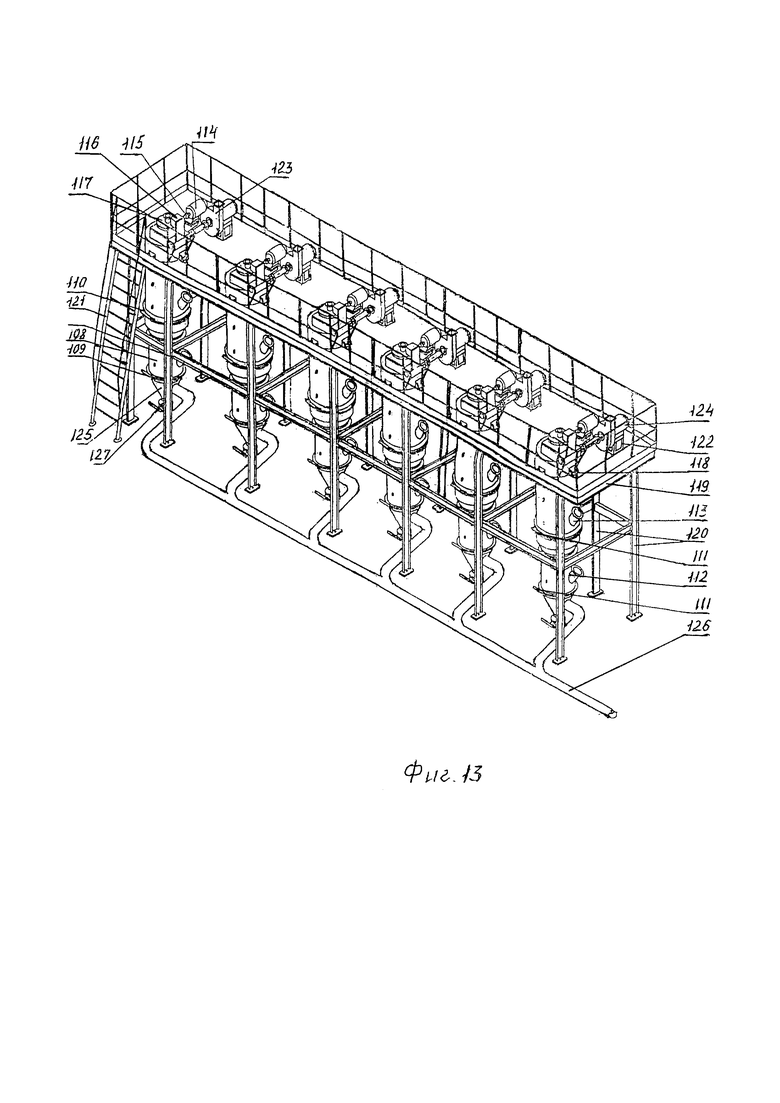

На фиг. 13. Шести секционная установка пылегазоочистки.

На фиг. 14. Вид в плане печи с системой пылегазоочистки, экономайзером и разливочным оборудованием.

Печь содержит корпус, образованный огнеупорными наружными боковыми 1, передней 2 и задней 3 торцевыми стенками, при этом наклонные площадки 4 и поды 5 двух ванн 6 разделены стеной 7. Передняя 2 торцевая стена выложена в три кирпича, задняя 3 торцевая стена выложена в два, а боковые стены 1 выложены в два с половиной кирпича ША 1 №5 ГОСТ 8691-73 фиг. 2, 4. Стена 7 выложена в четыре кирпича. Корпус смонтирован на сварном каркасе 8, который сварен из двутавра №35Б1. Поды 5 печи и наклонные площадки 4 выложены из корундовых блоков КС-95 ТУ 14-8-556 - 87 поз. 9 фиг. 1, 2. Наклонные площадки 4 и поды 5 двух ванн 6 уложены на двойной слой 10 гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона. Сварной каркас 8 выложен внутри двумя рядами легковесных блоков ШЛ-0,4 поз. 11 с тремя слоями 12 между ними гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона. Три слоя 12 гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, два ряда легковесных блоков ШЛ-0,4 поз. 11 каркаса 8 позволяют снизить потери тепла, сохранять температуру металла в двух ваннах 6 печи. Срок службы печи увеличивается из-за использования корундовых блоков КС-95 поз. 9, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8-9 лет) фиг. 2. Применением корундовых блоков КС-95 (больших - длина 1000 мм, ширина 400 мм, толщина 300 мм, малых - длина 500 мм, ширина 400 мм, толщина 300 мм) вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлако устойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, выполнить узлы агрегатов практически любой конфигурации, ускорить процесс строительства и снизить долю ручного труда. Корундовые блоки КС-95 (расшифровка марки - КС -корундовый, свыше 95% Al2O3). В прототипе использованы муллитокорундовые огнеупорные блоки МКП-72, в которых содержание Al2O3 -30%, кроме того, они имеют предел прочности 20 Н/мм2, а температура начала размягчения 1400°С. В предлагаемой печи блоки имеют предел прочности 50 Н/мм2, в них больше % Al2O3, а температура начала размягчения 1660°С, поэтому срок службы корундовых блоков КС-95 по практическим данным 8-9 лет. Швы между корундовыми блоками КС-95 заполняют тонкоразмолотым сухим шамотным порошком, а еще более лучший результат был достигнут автором, когда засыпанный в щели блоков подин 5 и наклонных площадок 4 печи шамотный порошок в верхней части заливался жидким стеклом, а затем замазывался «заподлицо» с верхней плоскостью подин и наклонных площадок огнеупорной клеевой мастикой.

Размер каждой наклонной площадки 4 3 × 3,4 метра, а размер каждой подины 5 3 × 2,6 метра. Корундовые блоки 9 обложены прямым шамотным кирпичом марки ША - 1 изделие №5. Стены печи выложены из шамотного кирпича ША -1 №5 в стальном коробе 13.

К каркасу 8 печи приварен стальной короб 13, имеющий теплоизоляцию между ним и каждой стеной, состоящую из трех слоев теплоизоляционного стекловолокнистого муллитокремнеземистого картона 14. Такое конструктивное решение значительно снижает потери тепла в окружающую среду. Крепление стального короба 13 печи к каркасу 8 печи производится вертикальными швеллерами №16 поз. 15 фиг. 2. Для предотвращения распора кладки печи вертикальные швеллеры имеют связку из горизонтальных швеллеров №16 поз. 16 фиг. 2, 4. Большие своды 17 над двумя наклонными площадками 4 и двумя подами 5 выполнены из клина торцевого ША 1 №22, №23 и имеют теплоизоляционную огнеупорную обмазку 18 следующего состава: асбестовая крошка-86%; жидкое стекло-7%; огнеупорная глина-7%; вода. Сверху обмазки 18 уложен двойной слой огнеупорных теплоизоляционных матов 19, что дополнительно уменьшает теплопотери из печи. Пятовые балки 20 больших сводов 17 сварены из швеллеров №27У. Большие своды 17 опираются на пятовые кирпичи 21 №67 фиг. 4. В боковых стенах 1 выполнены четыре совершенно одинаковых рабочих 22 окна, при этом два рабочих 22 окна, расположенных около задней стены 3 могут выполнять роль шлаковых окон. Таким образом, рабочие 22 и шлаковые 22 окна имеют своды 23, выложенные по шаблонам из шамотного торцевого клина ША-1 №22 и №23, которые опираются на пятовые кирпичи 24 №62 фиг. 2, 4. Для удобства чистки наклонных площадок 4 и подин 5 печи у рабочих и шлаковых окон 22 выполнены «порожки» 25 из пятовых кирпичей.

В печи задняя торцевая стена 3 имеет футерованный «козырек» 26, а дымоход 27 выполнен в передней торцевой стене 2 фиг. 2. Такое конструктивное решение обеспечивает плавное обтекание дымовыми газами больших сводов 17 печи, его дополнительный нагрев раскаленными дымовыми газами и отражение тепла сводом на наклонные площадки 4 и две подины 5, кроме того расход природного газа на 1 тонну годного металла уменьшается.

Далее, печь имеет устройство для подъема и опускания заслонки 28 рабочего (шлакового) окна печи. Заслонка 28 отливается из коррозионно-стойкого жаростойкого чугуна ЧХ28 охлаждается воздухом, который подается по эластичной впускной трубе 29, далее через соединитель 30 и подводящий патрубок 31 поступает в П-образный, отлитый заодно с заслонкой 28 короб 32 фиг. 3. Для улучшения охлаждения воздухом заслонки 28 П-образный короб 32 имеет внутри литые ребра 33, которые увеличивают площадь теплоотдачи и которые закрыты приваренной крышкой 34. Т-образные пазы заслонки 28 футеруются огнеупорной набивной массой 35. Устройство для подъема и опускания заслонки 28 содержит электрический привод в виде мотор-редуктора 36, содержащего сдвоенный 37 блок роликов и два одинарных 38 блока роликов, соединенных гибкой связью в виде цепей 39 между собой и противовесом 40, при этом валы 41 сдвоенного 37 и одинарных 38 блоков роликов закреплены в горизонтальных швеллерах 16 печи с обеспечением перемещения заслонки 28 по водо охлаждаемому коробу 42, зафутерованного в печи фиг. 1, 3, 4. Заслонка 28 имеет ребра жесткости 43, в поднятом положении заслонка 28 располагается напротив защитного экрана 44, а в нижнем опирается на упоры 45. Заслонка 28 имеет возможность регулирования ее положения с пульта управления. Конструкция привода и заслонки обеспечивает герметичность печи, позволяет уменьшить потери металла и тепла в окружающую среду.

Печь имеет сверху в больших сводах 17 над первой и второй ваннами 6 инжекционные двух рядные двадцати смесительные горелки 46 среднего давления, направленные под углом 27° к подине 5 первой и второй ванны 6, при этом каждый смеситель 47 верхнего и нижнего ряда является отливкой и представляет собой трубу с наружным диаметром 65×10 мм длиной 410 мм с отлитыми внутри смесителя двенадцатью ребрами 48 высотой 4 мм длиной 330 мм, причем по периферии просверлены четыре сопла 49 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90° фиг. 1, 5, 6. Смесители 47 верхнего и нижнего ряда, а также литого стабилизирующего пламя горелочного туннеля 50 позволяют получить длину факела 2,9 м. Горелка 46 состоит из двадцати смесителей 47 объединенных общей сварной газораспределительной камерой 51, к которой приварен штуцер 52, для подачи по нему природного газа. К сварной газораспределительной камере 51 приварен кожух 53, в который набивается огнеупорная набивная масса 54 фиг. 5, 6.

Кроме того, печь имеет в передней 2 торцевой горелочной стене шесть инжекционных четырех рядных горелок 55 среднего давления, направленных под углом 27° на наклонные площадки 4 печи, при этом каждая содержит стабилизирующий пламя горелочный туннель 50, огнеупорную набивную массу 54, 40 цилиндрических смесителей, объединенных общей сварной газораспределительной камерой 51, кожух 53 приваренный к газораспределительной камере, причем четырех рядная 40-ка смесительная горелка 55 при горении газо воздушной смеси имеет очень длинный факела от смесителей верхнего (первого) ряда, длинный факел от смесителей второго ряда, средний от смесителей третьего ряда, короткий от смесителей четвертого ряда, при этом происходит смешение всех четырех факелов, которые обогревают наклонные площадки 4 печи. Четырех рядная 40-ка смесительная горелка 55 имеет большую мощность, большой срок службы, лучшие условия процесса набивки и обмуровки ее в печи, а также возможность регулирования расхода воздуха.

Следует отметить, что каждый смеситель 56 первого ряда (горелка устанавливается в печи таким образом, что первый ряд находится вверху) является отливкой и представляет собой трубу диаметром 63×10 мм длиной 200 мм с элептической предварительной камерой смешения 57 и с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла 49 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 56 первого ряда имеется насадка 58 длиной 320 мм с наружным ∅ 66 мм, на внутренней поверхности которой ∅ 43 мм имеются 12 литых ребер 48, литые ребра 48 со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 7 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки выфрезерованы две лыски 59 для удобства ее навинчивания на смеситель и свинчивания с него. Смесители первого ряда с длинными насадками и литыми в них ребрами, а также литого стабилизирующего пламя туннеля позволяют увеличить длину факела первого ряда до 4,6 м.

Вместе с тем, каждый смеситель 60 второго ряда является отливкой и представляет собой трубу диаметром 63×10 мм длиной 460 мм с элептической предварительной камерой смешения 57, кроме того, в конце каждого смесителя на внутренней поверхности ∅ 43 мм имеются 12 литых ребер 48, литые ребра 48 со стороны движения газо воздушной смеси имеют заходную часть «заострение» длиной 7 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм. Смесители 60 второго ряда с литыми в конце каждого смесителя 12-ю ребрами на внутренней поверхности ∅ 43 мм, а также литого стабилизирующего пламя туннеля 50 позволяют увеличить длину факела второго ряда до 3,6 м.

Более того, каждый смеситель 61 третьего ряда является отливкой и представляет собой трубу с наружным диаметром 63×10 мм длиной 400 мм с элептической предварительной камерой смешения 57 и внутренним ∅ 43 мм, в которой по периферии просверлены четыре сопла 49 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. Смесители 61 третьего ряда, а также литого стабилизирующего пламя туннеля 50 позволяют получить длину факела до 1,6 м.

Следует отметить, что каждый смеситель 62 четвертого ряда является отливкой и представляет собой в верхней части трубу диаметром 32×5 мм переходящей в нижней части в трубу диаметром 63×10 мм длиной 260 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла 49 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 62 имеется насадка 63 длиной 80 мм с наружным ∅ 66 мм и внутренней резьбой длиной 15 мм, причем насадка 63 имеет устройство для окончательного перемешивания газовоздушной смеси, в проточку насадки 63 заваривается диск 64 толщиной 8 мм с наружным диаметром 46 мм, имеющий тринадцать отверстий ∅ 4,0 мм, а с торца заваривается диск 65 наружным диаметром 66 мм, имеющий тринадцать отверстий диаметром 4 мм Конструкция насадки позволяет получить факел длиной 770 мм, причем, насадки 63 к смесителям 62 в случае их обгорания, оплавления при длительной эксплуатации, заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки.

При этом смесители, насадки к смесителям, литой стабилизирующий пламя туннель, все детали насадок смесителей нижнего ряда изготавливают из коррозионно-стойкого, жаростойкого чугуна ЧХ28. Коррозионно-стойкий, жаростойкий чугун, используемый в качестве материала для изготовления смесителей, насадок к смесителям, литого стабилизирующего пламя туннеля, всех деталей насадок смесителей нижнего ряда позволяет значительно увеличить срок службы горелки.

Существенно отметить, что литой стабилизирующий пламя туннель 50 в нижней части разделен тремя перегородками 66 толщиной 4 мм, которые делят его на четыре ряда. Введение в состав горелки стабилизирующего туннеля 50 увеличивает срок службы горелки, стабилизирует горение факелов каждого ряда, улучшает процесс обмуровки горелок в тепловом или плавильном агрегате, время обмуровки горелки значительно сокращается.

Конструкция стабилизирующего пламя туннеля 50 позволяет устанавливать горелку в печь с любой толщиной стенки. Форма и длина факелов всех смесителей горелки и отдельно факела горелки проверены на испытательном стенде для инжекционных горелок, который имеется в ООО «Пензаплав» г. Пенза. Общая расчетная мощность всех горелок составляет 12400 кВт.

Наконец, в горелку введено устройство для регулирования расхода воздуха состоящее из: двух стальных направляющих 67, приваренных к газораспределительной камере 51, двух шпилек 68, регулятора 69, двух гаек -барашек 70 и двух пружинных шайб 71. Устройство для регулирования расхода воздуха позволяет регулировать инжектируемый в горелку воздух, а также позволяет использовать в горелке природные газы различных месторождений России, стран СНГ и мира. В регуляторе 69 имеются два паза 72, в которые входят две шпильки 68. Справа от пазов 72 нанесены краской деления 73 с цифрами, которые необходимы для удобства регулировки расхода воздуха инжектируемого в горелку (смесители) при подаче в нее газа. Регулятор 69 изготовлен методом штамповки из стального листа толщиной 5 мм, в регуляторе 69 просверлено сорок отверстий, которые соосны с отверстиями смесителей. Обмуровка горелки и набивка пространства между смесителями производится огнеупорной набивной массой 54, которую экспериментально разработал автор и проверил на действующих газовых плавильных печах. Огнеупорная набивная масса 54 для обмуровки горелки и набивки пространства между смесителями имеет следующий состав: мертель шамотный МШ 39..45%; лигносульфанат технический..9%; порошок молотой глины..22%; фоскон 430..4%; кварцевый песок марки Т..8%; вода.. 12%. Приведенная огнеупорная набивная масса 54 после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1650°С.Срок службы горелки значительно увеличивается.

Горелка работает следующим образом. Газ под давлением подается через канал штуцера 52 в газораспределительную камеру 51. Вытекающие из газовых сопел 49 струи газа инжектируют из атмосферы воздух, необходимый для горения, который по каналу 74 каждого смесителя горелки попадает в камеру 57 предварительного смешения, где происходит предварительное смешение газа и засасываемого воздуха. Сгорание основной части газовоздушной смеси происходит в огнеупорном стабилизирующем туннеле 50, остальной части - в камере горения печи.

Необходимым условием нормальной работы горелки является наличие разряжения в камере горения в пределах 5÷20 даПа (мм. вод. ст.). Номинальное давление газа перед горелкой 0,08 МПа.

Смесители, литой стабилизирующий пламя туннель 50, насадки 48 к смесителям, изготавливают из коррозионно-стойкого и жаростойкого чугуна ЧХ28 химический состав C=0,5-1,6%; Si=0,5-1,5%; Mn до 1%; Р до 0,1%; S до 0,08%; Cr=25-30%; Fe остальное. При этом коррозионно-стойкий и жаростойкий чугун, используемый в качестве материала для изготовления смесителей, литого стабилизирующего пламя туннеля 50 и насадок 48, позволяет увеличить срок службы горелки и печи, а устройство для регулирования расхода воздуха позволяет регулировать расход воздуха, подаваемого в горелку.

В задней торцевой стене 3 имеется три летки 75, выполненные в быстросменных леточных кирпичах 76 фиг. 2. Каждый быстросменный леточный кирпич 76 размещается в нише задней торцевой стены 3 печи. Быстросменный леточный кирпич 76 состоит из внешнего 76 и внутреннего 77 леточного кирпича, причем ниша задней торцевой стены 3 и внешний 76 леточный кирпич в выполнены с заходной частью 78, при этом внешний леточный кирпич 76 выполнен габаритами 298×400×300 мм из корундового блока КС-95 и имеет ближе к торцу по периметру выборку, в выборке по периметру проточку для фиксации внешнего леточного кирпича 76 в рамке 79, выполненной из сваренных между собой стальных уголков с дополнительным креплением места стыка огнеупорной клеевой мастикой фиг. 10. На внешнем уголке рамки 79 приварены четыре шпильки 80 с резьбой, на которые крепится извлекатель 81 с приваренными тремя ручками 82, причем извлекатель 81 выполнен с отбортовкой, в которой имеется пять пазов 83, необходимых для фиксации и крепления гайками 84 с пружинными шайбами 85 извлекателя 81 с зафиксированным в нем внешним 76 леточным кирпичом, на пяти шпильках 86 с резьбой, приваренных к стальному коробу 13 печи, в центре внешнего 76 леточного кирпича выполнена ниша с размерами 106×186×146 для размещения внутреннего 77 леточного кирпича фиг. 2, 10, 11. При этом внутренний 77 леточный кирпич выполнен из муллитокорундовой набивной массы, которая армирована для прочности двумя каркасами 87, изготовлеными из стального прутка 0 6 мм, далее, внутренний 77 леточный кирпич имеет в центре леточное отверстие (летку) 75, на расстоянии 35 мм от торца имеет выборку по периметру шириной 3,5 мм и глубиной 5 мм, в которую вставлены стальные половинки захвата-извлекателя 88 и сварены между собой, при этом в отбортовке захвата-извлекателя 88 выполнены четыре паза (не показано) совпадающие с четырьмя шпильками 89, привареными к извлекателю 81, на которых захват-извлекатель 88 с зафиксированным внутренним 77 леточным кирпичом закреплен четырьмя гайками 90 и четырьмя пружинными шайбами 91, на захвате-извлекателе 88 приварены две ручки 92. Крепление извлекателя 81 с зафиксированным в нем внешним 76 леточным кирпичом в нише задней торцевой стены 3 производят с целью удерживания внешнего 76 леточного кирпича от давления расплавленного металла в печи. Быстросменные леточные кирпичи имеют большой срок службы и обеспечивают возможность их замены без остановки печи.

Важно отметить, что предлагаемая печь имеет экономайзер 93, который представляет собой полую трубу 94 с внутренним ∅ 750 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба 95 из нержавеющий стали прямоугольной формы с размерами с внутренними размерами 30×50 длиной 4,5 метра и с количеством витков - 27 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль сварная, сварена из стали 12Х18Н9Т и сверху закрыта металлической трубой 96 с двойным слоем теплоизоляции 97. Металлическая труба 96 имеет с торцов приваренные торцевые стенки 98. Труба 94 имеет с двух сторон приваренные фланцы 99 с восемью отверстиями для крепления экономайзера болтам, гайками, пружинными шайбами (не показано) к газоходу 100, выходящему из печи. Для устранения вырыва дымовых газов между фланцами 99 установлены прокладки 101 из термостойкого материала. Экономайзер установлен на металлических опорах 102, которые закреплены в полу литейного цеха фундаментными болтами (не показано). Слои теплоизоляционного материала 97 закреплены болтами 103, гайками, пружинными шайбами (не показано) на металлической трубе 96 тремя хомутами 104. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Наконец, печь снабжена установкой пылегазоочистки 105, состоящей из шести идентичных секций, объединенных в единую конструкцию, причем в состав системы пылегазоочистки входит камера смешения 106, дымосос ДН-15 поз 107, установка пылегазоочистки 105. Пылегазоочистка 105 представляет собой сборный стальной шести секционный блок. Каждая секция представляет собой цилиндрический формы корпус 108, в нижней части которого имеется нижняя 109 поворотная загрузочная решетка с отверстиями. В средней части цилиндрического корпуса 108 имеется верхняя 110 поворотная загрузочная решетка с отверстиями. Поворот решеток вокруг осей осуществляется с помощью рукояток 111, закрепленных на осях. Выше нижней 109 поворотной загрузочной решетки расположен нижний загрузочный патрубок 112. Выше верхней 110 поворотной загрузочной решетки расположен верхний загрузочный патрубок 113. В верхней части цилиндрического корпуса 108 размещены вращающиеся рукавные фильтры (не показаны) в количестве 9 штук, которые улавливают пылевидные частицы из дымовых газов. Вверху установки пыле газоочистки размещен привод вращения рукавных фильтров, состоящий из электродвигателя 114, муфты 115, червячного редуктора 116 и зубчатой тарелки 117.

В верхней части цилиндрического корпуса 108 закреплена на четырех кронштейнах 118 обслуживающая площадка 119, которая опирается на восемь опор 120 и имеет слева лестницу 121. На обслуживающей площадке 119 закреплена рама 122, на которой смонтирована воздуходувка 123 с электродвигателем 124. Отработанный адсорбент и пыль собираются в конусной части 125 цилиндрического корпуса 108. Очищаемые газы из печи подаются в установку пыле газоочистки по трубе 126. Отработанный адсорбент и пыль выгружается через нижнюю горловину 127 цилиндрического корпуса 108. После очистки дымовых газов от вредных веществ они очищаются от пыли во вращающихся рукавных фильтрах, находящихся в верхней части цилиндрического корпуса 108. Основные технические характеристики установки пыле газоочистки: производительность по очищаемому газу 56 800 м3/час, степень очистки по фтористому водороду 67%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 87%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 81%, степень очистки по пыли 92%, уровень звука не более 75 ДБА.

Существенно отметить, что печь может работать как на искусственной тяге, так и на естественной тяге. Печь работает на естественной тяге следующим образом. Плавильщик металла и сплавов поднимается по лестнице 128 на обслуживающую площадку 129 открывает шибер 130 при этом тяга в печи должна составлять не менее 5-20 ДаПа. Существенно отметить, что в начале два шибера 131 и 132 в камере смешения 106 обязательно закрываются. После процесса прокалки закрываются три летки 75, открывается: заслонки 28 рабочих окон 22 и в прокаленную печь плавильщики металла и сплавов с помощью погрузчиков, оснащенных мульдами (не показаны на фиг. 1) загружают на наклонные площадки 4 алюминиевый лом с температурой окружающей среды. Пламя шести газовых инжекционных горелок 55 нагревают лом до температуры плавления. Металл плавится и наполняет первую и вторую ванны, причем две инжекционные горелки 46 поддерживают температуру жидкого металла в ваннах 6 печи и не дают металлу «застынуть» в летках 75. После обработки флюсом жидкого металла в ваннах 6, тщательного перемешивания металла и подтверждения лабораторией спектрального анализа марки получаемого сплава, заливщики металла подводят приваренные к разливочным чашам 133 разливочные желобы 134 к разливочному оборудованию, например, к конвейеру 135, изложницам для саусов 136 открывают летки 75 и сливают наплавленный металл из печи. При загрузке шихты, плавке, разливке дымовые газы попадают в дымоход 27, проходят по газовой трубе 137, экономайзеру 93, в котором нагревают холодную воду, далее по трубе 138 попадают в дымовую трубу 139 и удаляются в атмосферу. После разливки жидкого металла очищают наклонные площадки 4 и подины 5 ванн 6 печи и от шлака, затыкают летки 75 и цикл повторяется.

Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов закрывает шибер 130, а шиберы 131 и 132 с обслуживающей площадке 129 открывает. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь загружается адсорбент (известь «пушонка», активированный уголь, селикагель) в шести секционную установку пыле газоочистки 105 фиг. 1 и производится ее включение. Кроме того, включается дымосос 107, при этом дымовые газы, пройдя экономайзер 93, попадают в камеру смешения 106, разбавляются в ней воздухом цеха, нагнетаются дымососом 107 в шести секционную установку газоочистки 105, где проходят очистку от вредных веществ и от пыли, далее воздуходувками 123 очищенные дымовые газы нагнетаются по трубе 140 в дымовую трубу 139. Разработанная автором установка пылегазоочистки хорошо очищает от пыли и вредных веществ дымовые газы. Очистка дымовых газов делает процесс плавки алюминиевого лома экологически чистым. После разливки из печи жидкого металла, плавильщики металла и сплавов открывают заслонки 25 рабочих окон 22 печи и чистят наклонные площадки 4, подины 5 от шлака. Далее, летки 75 затыкают и цикл повторяется.

Итак, предлагаемая газовая двух ванная отражательная печь для переплава алюминиевого лома печь является высокопроизводительной снабженной экономайзером, имеющей большой срок эксплуатации, малые потери тепла в окружающую среду за счет теплоизоляции, позволяющей вести процесс переплава на естественной и искусственной тяге с системой пыле газоочистки.

Изобретение относится к двухванной отражательной печи для переплава алюминиевого лома. Печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, три летки, газоход и сварной каркас, на котором все размещено. В печи имеется внешняя теплоизоляция стенок, состоящая из двойного слоя листового асбокартона. Каркас печи выложен внутри двумя рядами легковесных блоков с тремя слоями между ними гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, поды двух ванн и наклонные площадки выполнены из корундовых блоков КС-95, уложенных на двойной слой гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стенкой, состоящую из трех слоев теплоизоляционного стекловолокнистого муллитокремнеземистого картона, своды над наклонными площадками и над первой и второй ваннами печи имеют слой с огнеупорной теплоизоляционной обмазкой с уложенным поверх него двойным слоем огнеупорных теплоизоляционных матов, задняя торцевая стенка в верхней части имеет футерованный козырек, дымоход выполнен в передней стенке, при этом в передней торцевой стенке размещены шесть четырехрядных инжекционных сорокасмесительных горелок среднего давления, направленных под углом 27° на наклонные площадки, сверху в своде над первой и второй ваннами размещены инжекционные двухрядные двадцатисмесительные горелки среднего давления, направленные под углом 27° к подинам ванн, печь имеет четыре рабочих окна, устройство для подъема и опускания заслонки рабочего, а также шлакового окна печи содержит электрический привод. Три летки в задней торцевой стенке выполнены в быстросменных леточных кирпичах. Печь имеет систему пылегазоочистки для достижения экологически чистого процесса. Обеспечивается высокая производительность печи, уменьшение потерь тепла и угара и возможность экологически чистого переплава алюминиевых ломов. 10 з.п. ф-лы, 14 ил.

1. Двухванная отражательная печь для переплава алюминиевого лома, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны с двумя наклонными площадками, ограниченные подами, сводом и стенками, сливные летки и газоходы, отличающаяся тем, что корпус печи размещен на каркасе, выложенном внутри двумя рядами легковесных блоков ШЛ-0,4 с тремя слоями гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона между ними, поды двух ванн и наклонные площадки выполнены из корундовых блоков КС-95, уложенных на двойной слой гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, при этом наклонные площадки и поды двух ванн разделены стенкой, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стенкой, состоящую из трех слоев теплоизоляционного стекловолокнистого муллитокремнеземистого картона, своды над наклонными площадками и над первой и второй ваннами печи имеют слой с огнеупорной теплоизоляционной обмазкой с уложенным поверх него двойным слоем огнеупорных теплоизоляционных матов, задняя торцевая стенка в верхней части имеет футерованный козырек, дымоход выполнен в передней стене, при этом в передней торцевой стенке размещены шесть четырехрядных инжекционных сорокасмесительных горелок среднего давления, направленных под углом 27° на наклонные площадки, сверху в сводах над первой и второй ваннами размещены инжекционные двухрядные двадцатисмесительные горелки среднего давления, направленные под углом 27° к подинам ванн, при этом печь имеет четыре рабочих окна, два из которых являются шлаковыми окнами, устройство для подъема и опускания заслонки рабочего и шлакового окна печи имеет электрический привод, в задней торцевой стенке имеются три летки, выполненные в быстросменных леточных кирпичах, причем печь имеет три футерованные поворотные чаши с приваренными к ним футерованными поворотными желобами, которые могут поворачиваться в процессе разливки жидкого металла, экономайзер и систему пылегазоочистки для обеспечения экологически чистого процесса.

2. Печь по п. 1, отличающаяся тем, что каждый леточный кирпич состоит из внешнего и внутреннего леточного кирпича, причем ниша леточной стенки и внешний леточный кирпич в торце выполнены с заходной частью, при этом внешний леточный кирпич выполнен габаритами 298×400×300 мм из корундового блока КС-95 и имеет со второго торца по периметру выборку с выполненной по ее периметру проточкой для фиксации внешнего леточного кирпича в рамке, на внешнем уголке рамки приварены четыре шпильки с резьбой, на которые крепится извлекатель с приваренными тремя ручками, причем извлекатель выполнен с отбортовкой, в которой выполнены пять пазов, необходимых для фиксации и крепления гайками с пружинными шайбами извлекателя с зафиксированным в нем внешним леточным кирпичом, на пяти шпильках с резьбой, приваренных к стальному коробу печи, в центре внешнего леточного кирпича выполнена ниша с размерами 110×180×140 для размещения внутреннего леточного кирпича, при этом внутренний леточный кирпич выполнен из муллитокорундовой набивной массы, армированной двумя рамками, изготовленными из стального прутка ∅ 6 мм, а в центре внутреннего леточного кирпича выполнено леточное отверстие.

3. Печь по п. 1, отличающаяся тем, что каждый смеситель первого ряда, когда горелка установлена в печи таким образом, что первый ряд находится вверху, является отливкой в виде трубы диаметром 63×10 мм, длиной 200 мм с эллиптической предварительной камерой смешения и с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом каждый смеситель имеет насадку длиной 320 мм с наружным ∅ 66 мм, на внутренней поверхности которой ∅ 43 мм выполнены 12 литых ребер, имеющих со стороны движения газовоздушной смеси заходную часть в виде заострения длиной 7 мм, угол заострения составляет 30°, высота ребер 4,5 мм, длина резьбы составляет 15 мм, причем в нижней части насадки выфрезерованы две лыски, при этом смесители первого ряда с длинными насадками и литыми в них ребрами и литого стабилизирующего пламя туннеля выполнены с возможностью получения длины факела первого ряда до 4,6 м.

4. Печь по п. 1, отличающаяся тем, что каждый смеситель второго ряда является отливкой в виде трубы диаметром 63×10 мм, длиной 460 мм с эллиптической предварительной камерой смешения, причем в конце каждого смесителя на внутренней поверхности ∅ 43 мм выполнены 12 литых ребер, имеющих со стороны движения газовоздушной смеси заходную часть в виде заострения длиной 7 мм, угол заострения составляет 30°, высота ребер 4,5 мм, при этом смесители второго ряда с литыми в конце каждого смесителя 12-ю ребрами на внутренней поверхности ∅ 43 мм и литого стабилизирующего пламя туннеля выполнены с возможностью получения длины факела второго ряда до 3,6 м.

5. Печь по п. 1, отличающаяся тем, что каждый смеситель третьего ряда является отливкой в виде трубы с наружным диаметром 63×10 мм, длиной 400 мм с эллиптической предварительной камерой смешения и внутренним ∅ 43 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом смесители третьего ряда и литого стабилизирующего пламя туннеля выполнены с возможностью получения длины факела до 1,7 м.

6. Печь по п. 1, отличающаяся тем, что каждый смеситель четвертого ряда является отливкой в виде трубы с диаметром 32×5 мм в верхней части, переходящей в нижней части в трубу диаметром 63×10 мм, длиной 260 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом каждый смеситель имеет насадку длиной 80 мм с наружным ∅ 66 мм и внутренней резьбой длиной 15 мм с устройством для окончательного перемешивания газовоздушной смеси, в проточку насадки заварен диск толщиной 8 мм с наружным диаметром 46 мм, имеющий тринадцать отверстий ∅ 4,0 мм, а с торца навинчен диск с лысками и наружным диаметром 66 мм, имеющий тринадцать отверстий диаметром 4 мм, при этом насадка выполнена с возможностью получения длины факела 770 мм.

7. Печь по п. 1, отличающаяся тем, что насадки к смесителям, литой стабилизирующий пламя туннель, все детали насадок смесителей нижнего ряда изготовлены из коррозионно-стойкого, жаростойкого чугуна ЧХ28, при этом литой стабилизирующий пламя туннель в нижней части разделен тремя перегородками толщиной 4 мм, которые делят его на четыре ряда.

8. Печь по п. 1, отличающаяся тем, что сверху в своде печи над первой и второй ваннами установлены инжекционные двухрядные двадцатисмесительные горелки среднего давления, причем каждый смеситель верхнего и нижнего ряда является отливкой в виде трубы с наружным диаметром 65×10 мм, длиной 410 мм с отлитыми внутри центрального канала двенадцатью ребрами высотой 4 мм, длиной 330 мм, по периферии просверлены четыре сопла под углом 26±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом смесители верхнего и нижнего ряда и литого стабилизирующего пламя туннеля выполнены с возможностью получения длины факела 2,9 м.

9. Печь по п. 1, отличающаяся тем, что огнеупорная набивная масса для обмуровки горелки и набивки пространства между смесителями имеет следующий состав: мертель шамотный МШ 39-45%, лигносульфанат технический 9%, порошок молотой глины 22%, фоскон 430 4%, кварцевый песок марки Т 8%, вода 12%.

10. Печь по п. 1, отличающаяся тем, что экономайзер выполнен в виде полой трубы с внутренним ∅ 750 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба из нержавеющий стали прямоугольной формы с внутренними размерами 30×50, длиной 4,5 м и с количеством витков 27 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль выполнена сварной из стали 12Х18Н9Т и сверху закрыта металлической трубой с теплоизоляцией.

11. Печь по п. 1, отличающаяся тем, что установка пылегазоочистки состоит из шести идентичных секций, объединенных в единую конструкцию, с размещенными в каждой секции двумя поворотными решетками и девятью рукавными фильтрами, имеет обслуживающую площадку и лестницу и выполнена с обеспечением производительности по очищаемому газу 56800 м3/ч, степени очистки по фтористому водороду 67%, степени очистки по окиси меди 86%, степени очистки по окиси углерода 87%, степени очистки по окиси азота 86%, степени очистки по окиси алюминия 81%, степени очистки по пыли 92%, уровня звука не более 75 ДБА, при этом система пылегазоочистки содержит камеру смешения, дымосос и установку пылегазоочистки.

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1999 |

|

RU2155304C1 |

| US 2001028136 A1, 11.10.2001 | |||

| Система автоматического регулирования процесса факельного сжигания отходящих горючих газов | 1979 |

|

SU787810A1 |

Авторы

Даты

2019-11-26—Публикация

2019-06-05—Подача