Изобретение относится к газовым горелкам и может быть использовано для сжигания газообразного топлива в топках котлов и промышленных печей.

Близким к предлагаемому изобретению аналогом является газовая инжекционная горелка, описанная в патенте РФ №2243447.

Это изобретение, так же как и предлагаемое, может быть использовано для сжигания газообразного топлива в топках котлов и промышленных печей. В аналоге, так же как и в предлагаемом изобретении, газ под давлением проходит через сопла, инжектируя из атмосферы воздух, необходимый для горения, далее газ и воздух поступают в камеру предварительного смешения, где происходит смешение газа и засасываемого воздуха. Таким образом, аналог, как и предлагаемая горелка, содержит трубу для подачи газа, сопла, камеру предварительного смешения. Анализ конструкции горелки, описанной в патенте РФ №2243447, позволяет сделать вывод, что при горении газовоздушной смеси не получается длинного факела, который имеет предлагаемая горелка. Предлагают, что горелка, описанная в патенте РФ №2243447, не имеет большого срока службы из-за наличия трех лопаточных завихрителей, работающих при высоких температурах. К числу недостатков следует отнести то, что горелка достаточно сложная, а, как правило, сложные конструкции часто ломаются и имеют сравнительно небольшой срок службы. Кроме того, имеются трудности в наладке и регулировке (размеры и количество дополнительных каналов и подачи воздуха, их расположения относительно друг друга, геометрии завихрителей, и окончательно определяется для каждого типа размера горелочного устройства индивидуально в ходе натурных огневых испытаний).

Перечисленные выше причины препятствуют получению технического результата, который обеспечивается изобретением. Близким к предлагаемому изобретению аналогом является газовая инжекционная горелка, описанная в патенте РФ №2358198.

Это изобретение, так же как и предлагаемое, может быть использовано для сжигания газообразного топлива в топках котлов и промышленных печей. В аналоге, так же как и в предлагаемом изобретении, газ под давлением проходит через сопла, инжектируя из атмосферы воздух, необходимый для горения, далее газ и воздух поступают в камеру предварительного смешения, где происходит смешение газа и засасываемого воздуха. Таким образом, аналог, как и предлагаемая горелка, содержит размещенные в общей сварной газораспределительной камере смесители в виде труб с каналом для подсоса атмосферного воздуха и газовыми соплами. Анализ конструкции горелки, описанной в патенте РФ №2358198, позволяет сделать вывод, что при горении газовоздушной смеси не получается длинного факела, который имеет предлагаемая горелка, тепловая мощность горелки приблизительно в три раза меньше предлагаемой, устанавливать такие горелки в тепловые и плавильные агрегаты средней и большой мощности нецелесообразно. Кроме того, в конструкции горелки не предусмотрено устройство для регулирования подачи воздуха.

Наиболее близким к предлагаемому изобретению аналогом (прототипом) является газовая инжекционная горелка, содержащая стабилизирующий пламя туннель, огнеупорную набивную массу, 13 цилиндрических смесителей, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 25° к их осям (см. Винтовкин А.А. и др. «Горелочные устройства промышленных печей и топок», Справочник, Интермет инжиниринг, М., 1999, с. 305-307, р.7.44).

Горелка среднего давления полного предварительного смешения и предназначена для работы на природном газе по ГОСТ 5542-87. Она устанавливается в камерах горения котлов и других теплоиспользующих агрегатах, работающих под разрежением. В больших котлах и больших плавильных печах использование таких горелок вызывает трудности, связанные с тем, что горелка обеспечивает полное сгорание газа на длине факела около 1 м (справка приведена на странице 307. А.А. Винтовкин, М.Г. Ладыгичев, В.Л. Гусовский, Т.В. Калинова. Горелочные устройства промышленных печей и топок. Справочник, «Интермет Инжиниринг» - М.: 1999. - 560 с.). Это мало при больших ваннах, допустим, газовых ванных плавильных печей отражательного типа. Кроме того, если использовать такие горелки в роторных печах, то длины факела явно недостаточно и конструкция печи (завалочного окна) не позволит их разместить.

Смесители горелки изготавливаются из углеродистой стали, поэтому горелки имеют небольшой срок службы (из опыта эксплуатации в ООО «Ресурсы Поволжья», ООО «Эком», «Промышленное литье» г. Пенза и ООО «УЗТС - Станколит» г. Ульяновск). Кроме того, при набивке огнеупорной массы в пространство между смесителями происходит ее осыпание, так как положение горелки при набивке и обмуровке горизонтальное или немного наклонное. Расстояние между стенками смесителей составляет всего 20 мм, что сильно затрудняет процесс набивки огнеупорной массы в пространство между смесителями. Далее, в горелке отсутствует устройство для регулирования расхода воздуха. По приведенным выше причинам, а также указанным ниже недостаткам получение технического результата, который обеспечивается изобретением, невозможно.

Недостатками горелки, взятой за прототип, являются:

- малый срок службы горелок из-за выгорания огнеупорной набивки, ее обсыпки и, как следствие, оплавление концов смесителей горелки;

- малая толщина смесителей горелки (3 мм), что приводит к их быстрому оплавлению;

- трудности в процессе набивки огнеупорной набивной массой пространства между смесителями горелок из-за малого расстояния между смесителями, а также трудности при обмуровке горелок в печи, так как необходимо выкладывать горелочный туннель.

Задачей предлагаемого изобретения является создание инжекционной горелки среднего давления большой мощности, имеющей длинный факел на периферии и в центре при горении газовоздушной смеси, увеличение срока службы горелки, улучшение процесса набивки, обмуровки горелки в тепловом или плавильном агрегате, возможность регулирования расхода воздуха, а также имеющей стабилизирующие пламя туннели для центрального и периферийного факелов.

Технический результат - разработанная инжекционная горелка среднего давления имеет большую мощность, при горении газовоздушной смеси, имеющей длинный факел на периферии и в центре, и увеличенный срок службы, а также конструкцией горелки обеспечено улучшение процесса набивки, обмуровки горелки в тепловом или плавильном агрегате, возможность регулирования расхода воздуха, кроме того, в ней предусмотрены стабилизирующие пламя туннели для центрального и периферийного факелов.

Это достигается тем, что в устройство «Горелка», содержащая стабилизирующий пламя туннель, огнеупорную набивную массу, 13 цилиндрических смесителей, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом к их осям, отличающаяся тем, что содержит кожух, приваренный к цилиндрической газораспределительной камере, в который набивается огнеупорная набивная масса, литой стабилизирующий пламя туннель для периферийного факела, который надевается на кожух, и приваривается по периметру к нему, литой стабилизирующий пламя туннель для центрального факела, причем, горелка содержит устройство для регулирования расхода воздуха, кроме того, в цилиндрической газораспределительной камере размещены: в центре центральный смеситель с насадкой, имеющей шестнадцать литых ребер на внутренней поверхности, а на ее периферии двенадцать периферийных смесителей без насадок с литыми ребрами на внутренней поверхности.

Смесители, насадка к центральному смесителю и литые стабилизирующие пламя туннели изготавливают из жаростойкого, износостойкого чугуна ЧЮ7Х2. При этом жаростойкий, износостойкий чугун, используемый в качестве материала для изготовления смесителей, насадки к центральному смесителю и литых стабилизирующих пламя туннелей, позволяет увеличить срок службы горелки.

Кроме того, цилиндрическая конструкция горелки позволяет установить в центре литой центральный смеситель диаметром 80 мм и длиной 280 мм с четырьмя соплами под углом 24° к оси смесителя с насадкой длиной 60 мм с шестнадцатью литыми ребрами с углом заострения входной части 45° на внутренней поверхности, имеющей резьбу для навинчивания на нее литого стабилизирующего пламя туннеля для центрального, и позволяющий получить факел длиной 3, 7 м. Именно такие размеры центрального смесителя, насадки к нему, а также выполненных на внутренней поверхности центрального смесителя шестнадцати литых ребер с углом заострения входной части 45° обеспечивают технический результат - большую мощность горелки, а при горении газовоздушной смеси образуется длинный факел в центре длиной 3,7 м. Насадка к центральному смесителю, в случае ее обгорания (оплавления при длительной эксплуатации), заменяется на новую, что в конечном итоге увеличивает срок службы горелки.

Вместе с тем, в цилиндрической газораспределительной камере приварены по периферии литые периферийные смесители диаметром 66 мм, длиной 340 мм с четырьмя соплами под углом 24° к оси смесителя, имеющие двенадцать литых ребер на внутренней поверхности с заостренной заходной частью и позволяющие получить факел длиной 3, 4 м. Именно такие размеры периферийных смесителей без насадок с двенадцатью литыми ребрами, выполненными на их внутренней поверхности с заостренной заходной частью, и проверенные на испытательном стенде для горелок, обеспечивают технический результат - большую мощность горелки, а при горении газовоздушной смеси образуют длинный факел на периферии. Такие длинные факелы дают возможность устанавливать горелки в больших котлах, в больших газовых ванных отражательного типа плавильных печах, а также в роторных печах с наклонной или горизонтальной осью вращения.

Более того, в конструкцию горелки введен кожух из листовой стали толщиной 4 мм, который позволяет набивать огнеупорную набивную массу в пространство между смесителями до установки горелки в тепловой или плавильный агрегат, а также дает возможность просушивать и прокаливать горелку вне теплового или плавильного агрегата. Кожух предотвращает процесс осыпания огнеупорной набивной массы в процессе ее набивки. Благодаря кожуху улучшается процесс набивки горелки огнеупорной набивной массой.

Существенно отметить, что введение в состав горелки литого стабилизирующего пламя туннеля для центрального факела, который имеет резьбу, две ручки, шестнадцать внутренних и шестнадцать наружных ребер толщиной 4 мм, имеющих угол заходной части 45° позволяет стабилизировать процесс горения центрального факела, увеличить длину центрального факела, а также дает возможность устанавливать горелку в тепловом или плавильном агрегате с любой толщиной стенки, кроме того, внешняя поверхность стабилизирующего пламя туннеля для центрального факела рассекает и направляет периферийный факел, а 16 наружных ребер вместе с ребрами стабилизирующего пламя туннеля для периферийного факела и ребрами периферийных смесителей позволяет получить периферийный факел длиной 3,4 м. Внутренняя поверхность стабилизирующего пламя туннеля для центрального факела вместе с его внутренними ребрами и ребрами насадки центрального смесителя рассекает и направляет центральный факел. Внутренние ребра стабилизирующего пламя туннеля для центрального факела как бы «продолжают» внутренние ребра центрального смесителя и ребра насадки не позволяют факелу распыляться, а самое главное, максимально увеличить длину центрального факела, доведя ее до величины 3,7 м. При этом увеличивается срок службы горелки, улучшается процесс обмуровки горелок в тепловом или плавильном агрегате и значительно сокращается время обмуровки.

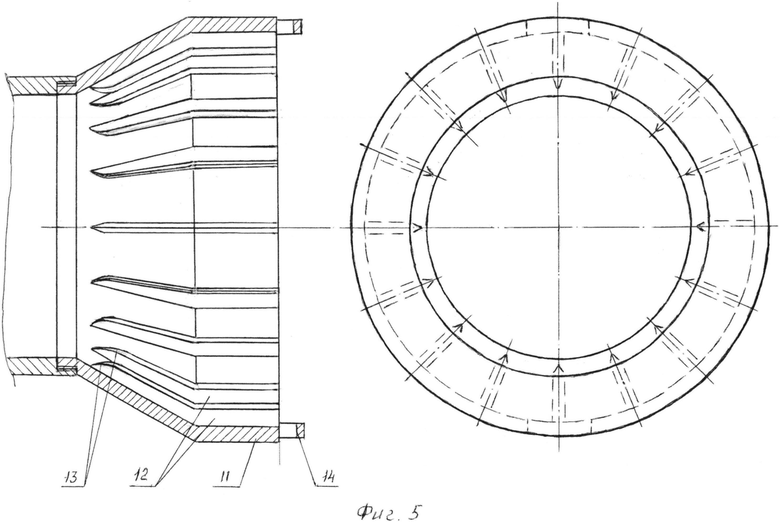

Следует отметить, что введение в состав горелки литого стабилизирующего пламя туннеля для периферийного факела, который состоит из верхней цилиндрической части с наружным диаметром 470 мм, на которую навинчивается нижняя часть с шестнадцатью ребрами толщиной 4 мм на внутренней поверхности, имеющие заостренную заходную часть 45°, причем, нижняя часть имеет две отлитые ручки. Литой стабилизирующий пламя туннель для периферийного факела позволяет стабилизировать процесс горения периферийного факела, а его внутренние как бы «продолжают» внутренние ребра периферийного смесителя, не позволяют факелу распыляться и максимально увеличить длину периферийного факела до 3,4 м, а также дает возможность устанавливать горелку в тепловом или плавильном агрегате с любой толщиной стенки и, кроме того, увеличивается срок службы горелки, улучшается процесс обмуровки горелок в тепловом или плавильном агрегате.

Наконец, введение в горелку устройства для регулирования расхода воздуха, которое состоит из: трех стальных кронштейнов, трех болтов, трех гаек, трех пружинных шайб, а также регулятора в виде стального диска, имеющего две ручки, одно отверстие диаметром 80 мм в центре и двенадцать отверстий диаметром 66 мм на периферии, позволяет регулировать инжектируемый в горелку воздух.

Введение в конструкцию горелки вышеперечисленного позволяет успешно решить поставленную задачу.

На фиг. 1 показан вид горелки сверху.

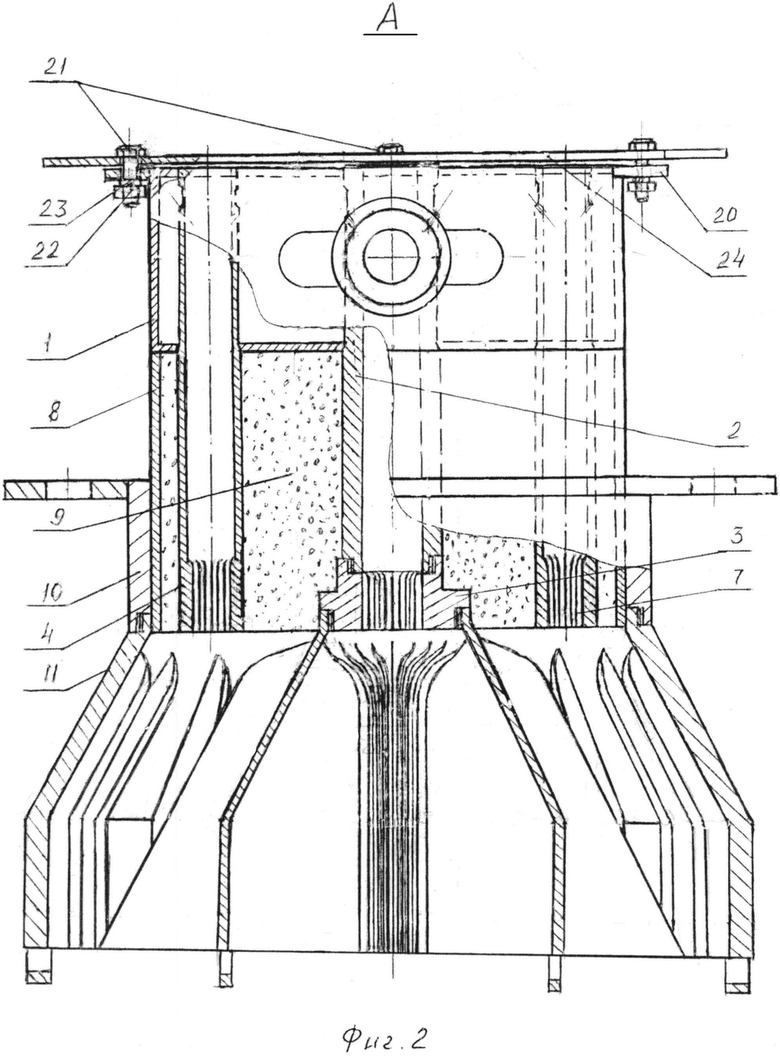

На фиг. 2 изображен вид А предлагаемой горелки.

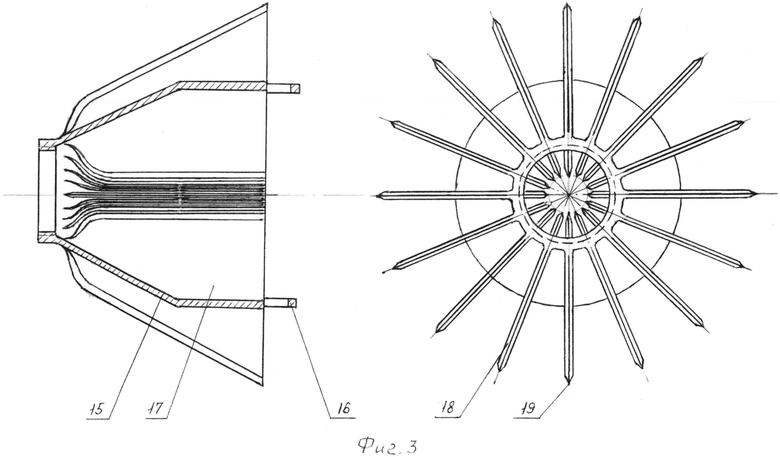

На фиг. 3 - литой стабилизирующий пламя туннель для центрального факела.

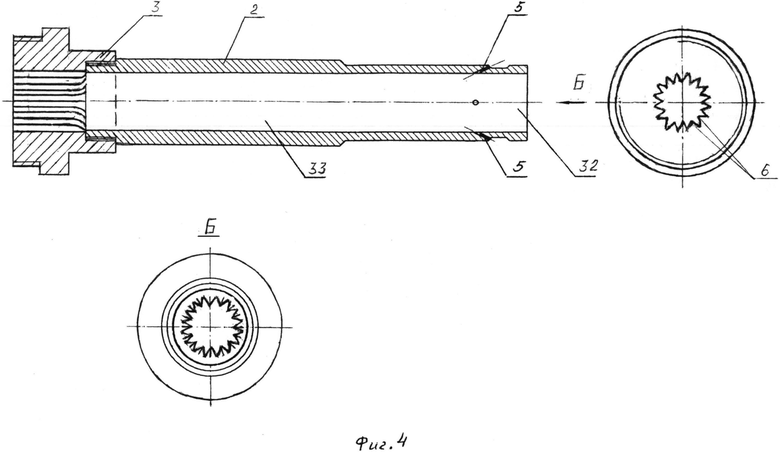

На фиг. 4 показан центральный смеситель с насадкой.

На фиг. 5 - литой стабилизирующий пламя туннель для периферийного факела.

Предлагаемое изобретение «Горелка» состоит из тринадцати смесителей, объединенных общей сварной цилиндрической газораспределительной камерой 1, к которой так же как и в прототипе приварен штуцер, по которому подается природный газ. Цилиндрическая газораспределительная камера 1 сварена из листовой стали толщиной 4 мм. В ней просверлено одно центральное отверстие диаметром 80 мм и двенадцать отверстий на периферии диаметром 66 мм, в которые вставлены и герметично заварены тринадцать смесителей, причем центральный смеситель 2 имеет насадку 3, а двенадцать периферийных смесителей 4 выполнены без насадок (фиг. 2).

Центральный смеситель 2 с насадкой 3 является отливкой и представляет собой трубу диаметром 80×10 мм и длиной 280 мм, в которой по периферии под углом 24° к оси смесителя просверлены четыре сопла 5 с зенковкой входной части 0,5 мм под углом 90° (фиг. 4). Диаметр сопел 5 и диаметр центрального смесителя 2 выбираются исходя из условий обеспечения расчетного расхода газа одним смесителем. Верхняя часть центрального смесителя 2 обтачивается до диаметра 79 мм, а на нижнюю часть нарезается резьба, на которую навинчивается насадка 3. Внутренний диаметр насадки поз. 360 мм, длина внутренней резьбы составляет 15 мм, наружной 13 мм. Насадка 3 к центральному смесителю 2, в случае ее обгорания (оплавления при длительной эксплуатации), заменяется на новую, что в конечном итоге увеличивает срок службы горелки. Центральный смеситель 2 с насадкой 3 получается литьем по выплавляемым моделям из жаростойкого, износостойкого чугуна марки ЧЮ7Х2. Центральный смеситель 2 с насадкой 3 длиной 60 мм, имеющей на внутренней поверхности шестнадцать литых ребер 6 с углом заострения входной части 45° при горении газовоздушной смеси, имеет длинный факел (длина равна 3,7 м). Шестнадцать литых ребер на насадке 3 центрального смесителя 2 является экспериментально установленным оптимальным числом (получено на испытательном стенде для инжекционных горелок в ООО «Пензаплав» г. Пенза, где работал главным инженером автор заявки). На стенде можно экспериментально определить, как влияют на форму факела и на его длину конструктивные элементы горелки: форма и размеры смесителей, их расположение в горелке, их количество, форма и размеры насадок к смесителям, количество ребер и угол заострения на насадках, а также количество ребер, их размеры литого стабилизирующего пламя туннеля для периферийного и центрального факела горелки и т.д. Существенно отметить следующее: при меньшем 16 количестве литых ребер на внутренней поверхности насадки 3 центрального смесителя 2 (делали 15,14,12 ребер) наблюдалось некоторое завихрение факела и уменьшение его длины. Увеличение количества ребер на внутренней поверхности насадки 3 более 16 (испытывали насадки с 18-ю, 20-ю ребрами длина факела также уменьшалась, очевидно, ввиду большого сопротивления потоку газовоздушной смеси, так как уменьшился просвет, вернее сказать площадь, через которую проходит поток газовоздушной смеси).

Вместе с тем, в цилиндрической газораспределительной камере 1 приварены по периферии двенадцать литых периферийных смесителей 4 диаметром 66×10 мм и длиной 340 мм, имеющие двенадцать ребер 7 с заостренной заходной частью и позволяющие получить факел длиной 3,4 м. При указанных выше диаметре и длине периферийного смесителя 4 двенадцать ребер 7 с заостренной заходной частью на периферийном смесителе является экспериментально установленным оптимальным числом (получено на испытательном стенде для инжекционных горелок в ООО «Пензаплав» г. Пенза). Важно отметить, что при меньшем 12 количестве ребер на периферийном смесителе 4 (делали 11,10, 8 ребер) наблюдалось некоторое завихрение факела и уменьшение его длины. Наоборот, увеличение больше 12 количества ребер на периферийном смесителе 4 (испытывали с 14-ю, 16-ю ребрами) на внутренней поверхности периферийного смесителя длина факела также уменьшалась. Вероятно, по причине большого сопротивления потоку газовоздушной смеси (так как уменьшился просвет, вернее сказать площадь, через которую проходит поток газовоздушной смеси при данном номинальном рабочем давлении горелки). Существенно отметить, что очень сильно на длину и форму факела, кроме указанных выше факторов, влияет давление газа, подаваемого в горелку. Итак, полученные длинные факелы позволяют устанавливать предлагаемую горелку в больших котлах, в больших газовых ванных отражательного типа плавильных печах, а также в роторных печах с наклонной или горизонтальной осью вращения.

Каждый периферийный смеситель 4 без насадки является отливкой, в которой по периферии под углом 24° к оси смесителя просверлены четыре сопла с зенковкой входной части 0,4 мм под углом 90° (фиг. 2). Кстати сказать, угол наклона 24° четырех сопел к оси смесителя является оптимальным для отличной инжекции воздуха в предлагаемые смесители и хорошего предварительного перемешивания газовоздушной смеси. Это утверждение относится и к центральному смесителю. Почему просверливается четыре сопла, а не больше? Нормальное предварительное перемешивание газовоздушной смеси обеспечивается при количестве сопел 4, 6, 8, но при таких давлениях (0,09 МПа) и указанных выше диаметрах смесителей используются сверла малых размеров, поэтому, если сверлить 6, 8 сопел в смесителях, сверла будут взяты диаметром менее 1,2 мм (определяется расчетом). Сверла диаметром менее 1,2 мм будут ломаться в 90-100% случаев, т.е. практически нельзя осуществить реализацию на практике предложенного изобретения. Склонны не верить? Настоятельно советую попробовать или приехать в Пензу - покажем! Верхняя часть смесителя обтачивается до диаметра 65 мм, диаметр сопел и диаметр периферийного смесителя 4 выбираются исходя из условий обеспечения расчетного расхода газа одним смесителем. Метод получения и материал периферийного смесителя 4 без насадки такой же, как и у центрального смесителя 2 с насадкой 3.

К цилиндрической газораспределительной камере 1 приварен по периметру кожух 8 из листовой стали толщиной 4 мм, в который набивается огнеупорная набивная масса 9. При набивке огнеупорной набивной массой 9 пространства между смесителями она не осыпается благодаря стенкам кожуха 8. В прототипе горелки имеются трудности при набивке огнеупорной набивной массой 9 пространства между смесителями, так как расстояние между смесителями всего 20 мм, а длина их большая. Хорошие условия для набивки огнеупорной набивной массой 9 пространства между смесителями в предлагаемой горелке созданы благодаря увеличению расстояния между смесителями до 30 мм. Обмуровка горелки и набивка пространства между смесителями производится огнеупорной набивной массой 9, которую экспериментально разработал автор и проверил на действующих газовых плавильных печах. Огнеупорная набивная масса 9 для обмуровки горелки и набивки пространства между смесителями имеет следующий состав:

Песок кварцевый 00ВС-015-1 ГОСТ22551-77;

Смесь корундовая СКЦ ТУ 14-8-258-77;

Лигносульфанат технический ТУ 13-0281036-89;

Порошок молотой глины ПГБ ТУ 1522-009-00190495-99;

Фоскон (алюмохромофосфатная смесь) ТУ 2149-150-10964029-01;

Вода

Приведенная огнеупорная набивная масса 9 после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1660°C. Срок службы горелки значительно увеличивается.

После набивки огнеупорной набивной массой 9 пространства между смесителями горелка прокаливается при температуре 600-700°C в течение двух часов.

Следует отметить, что перед прокалкой излишки набитой огнеупорной массы 9 срезаются линейкой. Рекомендуется производить набивку горелки огнеупорной набивной массой 9 вне теплового или плавильного агрегата. Набитая огнеупорной набивной массой 9 горелка может просушиваться и прокаливаться отдельно до установки ее в тепловой или плавильный агрегат. На кожух 8 надевается отлитый из жаростойкого, износостойкого чугуна марки ЧЮ7Х2 стабилизирующий туннель для периферийного факела и приваривается по периметру к кожуху 8. Литой стабилизирующий пламя туннель для периферийного факела состоит из верхней цилиндрической части 10 с наружным диаметром 470 мм и имеющей на конце внутреннюю резьбу, на которую навинчивается нижняя часть 11 с шестнадцатью ребрами 12 толщиной 4 мм на внутренней поверхности, имеющие заостренную заходную часть 45° поз. 13, причем, нижняя часть 11 имеет две отлитые ручки 14, при этом туннель позволяет стабилизировать процесс горения периферийного факела, увеличить длину периферийного факела. Внутренние ребра литого стабилизирующего пламя туннеля для периферийного факела как бы «продолжают» внутренние ребра каждого периферийного смесителя, не позволяют факелу распыляться и максимально увеличить длину периферийного факела до 3,4 м. Кроме того, внешние ребра литого стабилизирующего пламя туннеля для центрального факела не позволяют периферийному факелу распыляться, завихряться и дополнительно вместе с шестнадцатью внутренними ребрами литого стабилизирующего пламя туннеля для периферийного факела увеличивают длину факела периферийных смесителей. Уменьшение или увеличение количества внутренних ребер литого стабилизирующего пламя туннеля для периферийного факела, а также уменьшение или увеличение количества внешних ребер литого стабилизирующего пламя туннеля для центрального факела уменьшают длину периферийного факела (проверено на испытательном стенде для инжекционных горелок в ООО «Пензаплав» г. Пенза). Литой стабилизирующий пламя туннель для периферийного факела также дает возможность устанавливать горелку в тепловом или плавильном агрегате с любой толщиной стенки (фиг. 2, 5). Кроме того, увеличивается срок службы горелки, улучшается процесс обмуровки горелок в тепловом или плавильном агрегате.

В конструкцию горелки введен литой стабилизирующий пламя туннель 15 для центрального факела, который имеет в верхней части внутреннюю резьбу для навинчивания на насадку 3 центрального смесителя 2, две отлитые ручки 16, шестнадцать внутренних 17 и шестнадцать наружных ребер 18 толщиной 4 мм, имеющих угол заходной части 45° поз. 19, позволяет стабилизировать процесс горения центрального факела, увеличить длину центрального факела, а также дает возможность устанавливать горелку в тепловом или плавильном агрегате с любой толщиной стенки фиг. 3. Кроме того, внешняя поверхность стабилизирующего пламя туннеля 15 для центрального факела рассекает и направляет периферийный факел, а шестнадцать наружных ребер 18 вместе с ребрами 12 стабилизирующего пламя туннеля для периферийного факела и ребрами 7 периферийных смесителей 4 позволяет получить периферийный факел длиной 3,4 м. Внутренняя поверхность стабилизирующего пламя туннеля 15 для центрального факела вместе с его внутренними ребрами 17 и ребрами 6 насадки 3 центрального смесителя 2 рассекает и направляет центральный факел. Внутренние ребра стабилизирующего пламя туннеля для центрального факела как бы «продолжают» внутренние ребра центрального смесителя и ребра насадки не позволяют факелу распыляться, а самое главное, максимально увеличить длину центрального факела, доведя ее до величины 3,7 м (горелка испытана на испытательном стенде для инжекционных горелок ООО «Пенаплав» г. Пенза) фиг. 3,4. Уменьшение или увеличение количества внутренних ребер литого стабилизирующего пламя туннеля для центрального факела уменьшают длину центрального факела горелки. Литой стабилизирующий пламя туннель для центрального факела также дает увеличение срока службы горелки, позволяет улучшить процесс обмуровки горелки в тепловом или плавильном агрегате.

В горелку введено устройство для регулирования расхода воздуха.

Введение в горелку устройства для регулирования расхода воздуха, которое состоит из: трех стальных кронштейнов 20, трех болтов 21, трех гаек 22, трех пружинных шайб 23, а также регулятора 24 в виде стального диска, имеющего две ручки 25, одно отверстие диаметром 80 мм в центре и двенадцать отверстий диаметром 66 мм на периферии, позволяет регулировать инжектируемый в горелку воздух (фиг. 1, 2).

Три стальных кронштейна 20 толщиной 5 мм приварены к цилиндрической газораспределительной камере 1 «заподлицо» с верхней плоскостью смесителей, по ним как по «направляющим» перемещается (скользит) регулятор 24, который регулирует расход воздуха, инжектируемый в горелку (смесители) при подаче в нее газа. Угол между соседними стальными кронштейнами 20 составляет 90°. Каждый стальной кронштейн 20 имеет паз шириной 9 мм, в котором может перемещаться и фиксироваться при регулировке болт 21. Регулятор 24 изготовлен методом штамповки из стального листа толщиной 5 мм и имеет диаметр, равный внешнему диаметру цилиндрической газораспределительной камеры 1. В регуляторе 24 просверлено одно центральное отверстие диаметром 80 мм и двенадцать отверстий на периферии диаметром 66 мм, которые соосны с отверстиями смесителей. Регулятор 24 имеет три выступа 26 с пазами, которые совпадают с пазами трех стальных кронштейнов 20. Контуры трех выступов регулятора 24 полностью совпадают с контурами трех стальных кронштейнов 20. На два выступа 26 регулятора 24 нанесены деления 27 для удобства проведения регулировки. Допустим, для конкретного состава природного газа обеспечивается полное сгорание газа на делении, к примеру, третьем, следовательно, это оптимальный расход горелкой природного газа при данном давлении, и мы фиксируем тремя болтами 21, тремя гайками 22 и тремя пружинными шайбами 23 регулятор 24 относительно отверстий смесителей.

Гайки 21 периодически рекомендуется подтягивать. Регулировка расхода воздуха обычно производится при опытных, экспериментальных плавках на печи, а также при изменении давления или состава подаваемого в горелки газа.

Для крепления горелки к тепловому или плавильному агрегату предусмотрен стальной диск 28 наружным диаметром 670 мм, толщиной 10 мм, имеющий шесть отверстий 29 диаметром 13 мм. Стальной диск 28 приварен по периметру к верхней цилиндрической части 10 стабилизирующего пламя туннеля для периферийного факела. Расчетная тепловая мощность горелки составляет 2,4 МВт.

Горелка работает следующим образом. Газ под давлением 0,09 МПа подается через три канала 30 штуцера 31 в цилиндрическую газораспределительную камеру 1 фиг. 1. Вытекающие из газовых сопел 5, допустим, на примере центрального смесителя 2, струи газа инжектируют из атмосферы воздух, необходимый для горения, который по каналу 32 попадает в камеру 33 предварительного смешения, где происходит предварительное смешение газа и засасываемого воздуха фиг. 4. Сгорание основной части газовоздушной смеси происходит в стабилизирующем пламя туннеле 15 для центрального факела, остальной части - в камере горения котла или печи. Аналогичный процесс происходит и в периферийных смесителях 4 горелки.

Необходимым условием нормальной работы горелки является наличие разрежения в камере горения в пределах 2,5÷20 даПа (мм вод. ст.).

Номинальное давление газа перед горелкой 0,09 МПа.

Горелку можно легко зафутеровать, перекрыть огнеупорным блоком и установить одну или для равномерного нагрева несколько штук в плавильном или другом тепловом агрегате. Благодаря наличию стабилизирующих туннелей горелка может быть быстро установлена и обмурована в тепловом или плавильном агрегате с любой толщиной стенки. Итак, технический результат достигнут - разработанная инжекционная горелка среднего давления имеет большую мощность, при горении газовоздушной смеси имеет длинный факел на периферии и в центре и увеличенный срок службы, а также конструкцией горелки обеспечено улучшение процесса набивки, обмуровки горелки в тепловом или плавильном агрегате, возможность регулирования расхода воздуха, кроме того, в ней предусмотрены стабилизирующие пламя туннели для центрального и периферийного факелов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА | 2018 |

|

RU2691870C1 |

| ГОРЕЛКА | 2011 |

|

RU2446353C1 |

| ГОРЕЛКА | 2015 |

|

RU2610163C1 |

| ГОРЕЛКА | 2013 |

|

RU2527231C1 |

| ГОРЕЛКА | 2012 |

|

RU2489649C1 |

| ГОРЕЛКА | 2010 |

|

RU2446352C1 |

| ГОРЕЛКА | 2017 |

|

RU2661432C1 |

| ГОРЕЛКА | 2006 |

|

RU2365816C2 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2020 |

|

RU2760137C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2707370C1 |

Изобретение относится к области энергетики. Газовая инжекционная горелка содержит стабилизирующий пламя туннель, огнеупорную набивную массу, 13 цилиндрических смесителей, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 24° к их осям, содержит кожух, приваренный к цилиндрической газораспределительной камере, в который набивается огнеупорная набивная масса, литой стабилизирующий пламя туннель для периферийного факела, который надевается на кожух и приваривается по периметру к нему, литой стабилизирующий пламя туннель для центрального факела, причем горелка содержит устройство для регулирования расхода воздуха, кроме того, в цилиндрической газораспределительной камере размещены: в центре центральный смеситель с насадкой, имеющей шестнадцать литых ребер на внутренней поверхности, а на ее периферии двенадцать периферийных смесителей без насадок с литыми ребрами на внутренней поверхности, более того, для крепления горелки к тепловому или плавильному агрегату предусмотрен стальной диск, приваренный к верхней части стабилизирующего пламя туннеля для периферийного факела. Изобретение позволяет получить при горении газовоздушной смеси длинный факел в центре и на периферии, увеличить срок службы горелки, улучшить процесс набивки и обмуровки горелки в тепловом или плавильном агрегате, регулировать расход воздуха. 6 з.п. ф-лы, 5 ил.

1. Газовая инжекционная горелка, содержащая стабилизирующий пламя туннель, огнеупорную набивную массу, 13 цилиндрических смесителей, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом к их осям, отличающаяся тем, что содержит кожух, приваренный к цилиндрической газораспределительной камере, в который набивается огнеупорная набивная масса, литой стабилизирующий пламя туннель для периферийного факела, который надевается на кожух и приваривается по периметру к нему, литой стабилизирующий пламя туннель для центрального факела, причем, горелка содержит устройство для регулирования расхода воздуха, кроме того, в цилиндрической газораспределительной камере размещены: в центре центральный смеситель с насадкой, имеющей шестнадцать литых ребер на внутренней поверхности, а на ее периферии двенадцать периферийных смесителей без насадок с литыми ребрами на внутренней поверхности.

2. Горелка по п. 1, отличающаяся тем, что смесители, насадка к центральному смесителю и литые стабилизирующие пламя туннели изготавливают из жаростойкого, износостойкого чугуна ЧЮ7Х2.

3. Горелка по п. 1, отличающаяся тем, что устройство для регулирования расхода воздуха состоит из: трех стальных кронштейнов, трех болтов, трех гаек, трех пружинных шайб, а также регулятора в виде стального диска, имеющего две ручки, одно отверстие диаметром 80 мм в центре и двенадцать отверстий диаметром 66 мм на периферии.

4. Горелка по п. 1, отличающаяся тем, что литой центральный смеситель диаметром 80 мм и длиной 280 мм с четырьмя соплами под углом 24° к оси смесителя выполнен с насадкой длиной 60 мм с шестнадцатью литыми ребрами с углом заострения входной части 45° на внутренней поверхности, а также имеющей резьбу для навинчивания на нее литого стабилизирующего пламя туннеля для центрального факела, и позволяющий получить факел длиной 3, 7 м.

5. Горелка по п. 1, отличающаяся тем, что литые периферийные смесители диаметром 66 мм, длиной 340 мм с четырьмя соплами под углом 24° к оси смесителя имеют двенадцать литых ребер на внутренней поверхности с заостренной заходной частью и позволяют получить факел длиной 3,4 м.

6. Горелка по п. 1, отличающаяся тем, что литой стабилизирующий пламя туннель для центрального факела имеет резьбу для крепления к насадке, две ручки, шестнадцать внутренних и шестнадцать наружных ребер толщиной 4 мм, имеющих угол заходной части 45°.

7. Горелка по п. 1, отличающаяся тем, что литой стабилизирующий пламя туннель для периферийного факела состоит из верхней цилиндрической части с наружным диаметром 470 мм, на которую навинчивается нижняя часть с шестнадцатью ребрами толщиной 4 мм на внутренней поверхности, имеющие заостренную заходную часть 45°, причем нижняя часть имеет две отлитые ручки.

| ГОРЕЛКА | 2010 |

|

RU2446352C1 |

| ГОРЕЛКА | 2012 |

|

RU2489649C1 |

| ГОРЕЛКА | 2006 |

|

RU2358198C2 |

| Устройство для защиты генераторов и других электрических аппаратов и машин от внутренних повреждений | 1936 |

|

SU51833A1 |

| WO 2004061370 A1, 22.07.2004 | |||

| US 20100192581 A1, 05.08.2010. | |||

Авторы

Даты

2015-08-10—Публикация

2013-12-06—Подача