Изобретение относится к электронной технике, а именно к способам изготовления металлопористых катодов (МПК) для однолучевых и многолучевых СВЧ-приборов, преимущественно О-типа.

Известен способ изготовления многоэмиттерного металлопористого катода для многолучевого СВЧ-прибора [1]. Способ заключается в том, что из предварительно спеченных и пропитанных пластификатором (например, медью) пористых вольфрамовых губок изготавливают механическим путем эмиттеры многоэмиттерного катода, при этом каждому эмиттеру придают заданную форму и выдерживают заданные размеры посадочного места. После удаления пластификатора эмиттеры вставляют до упора в посадочные отверстия молибденового основания многоэмиттерного катода и закрепляют их в основании лазерной сваркой в нескольких точках, при этом закрепляют лазерной сваркой также частицы припоя в местах соединения эмиттеров с основанием. Затем производят пайку эмиттеров с основанием в защитной среде высокотемпературными припоями (высокотемпературными сплавами на основе металлов платиновой группы), так как температура плавления припоя должна быть выше температуры, при которой проводят последующую пропитку эмиттеров активным веществом, например алюминатом бария-кальция. После пропитки эмиттеров осуществляют очистку эмиттеров и основания от избытка активного вещества. Способ позволяет изготавливать многоэмиттерные катоды с разнообразным сочетанием размеров и формы эмиттеров. Однако такая технология изготовления катода сложна, трудоемка и требует использования драгметаллов. При закреплении эмиттеров в основании катода с помощью лазерной сварки физический и диффузионный контакт соединяемых элементов не обладает высокой надежностью, так как он осуществляется только в нескольких точках. В данном способе сначала осуществляют пайку всех эмиттеров с основанием, а затем пропитку закрепленных в основании катода эмиттеров. При такой последовательности технологических операций трудно обеспечить одинаковую пропитку всех эмиттеров и получить одинаковые эмиссионные параметры, что снижает надежность и долговечность катода. Кроме того, в процессе пропитки эмиттеров активное вещество попадает на основание, что требует проведения последующей очистки основания от осевшего на нем активного вещества.

Известен способ изготовления многоэмиттерного металлопористого катода для многолучевого СВЧ-прибора, выбранный в качестве прототипа предлагаемого изобретения [2]. Способ заключается в том, что предварительно спеченные пористые вольфрамовые губки сначала пропитывают активным веществом, изготавливают из них механическим путем эмиттеры, а затем полученные эмиттеры устанавливают в отверстия основания катода, выполненного в виде обоймы, и проводят пайку при температуре 1000÷1200°С.

В данном способе (в отличие от предыдущего способа) исключаются операции пропитки губки пластификатором и последующего удаления пластификатора из эмиттеров, что приводит к упрощению способа изготовления катода. Кроме того, при проведении пайки эмиттеров (после операций пропитки губок активным веществом и последующей механической обработки) появляется возможность использовать более дешевые низкотемпературные припои, в частности, на основе эвтектик никеля с бором. Способ позволяет повысить надежность и долговечность катода, снизить трудоемкость и стоимость его изготовления.

При изготовлении катода данным способом фиксация эмиттеров в отверстиях основания (обоймы) катода осуществляется за счет выполнения заданных размеров посадочных мест сочленяемых элементов, то есть диаметров эмиттеров и отверстий основания катода, при этом между каждым эмиттером и стенкой соответствующего отверстия в основании катода выполнен зазор размером 5-10 мкм, который в процессе пайки заполняется припоем. В результате пайки между поверхностями каждого эмиттера и отверстия в основании катода образуется слой расплава, который обеспечивает соединение и тепловой контакт эмиттеров с основанием катода.

Недостатком данного способа изготовления катода является отсутствие непосредственного (физического) контакта между эмиттером и основанием катода. Наличие зазора между ними величиной 5-10 мкм служит только для заполнения его припоем, необходимым для соединения этих элементов. При этом находящийся в зазоре припой создает барьер, препятствующий образованию каких-либо дополнительных связей (например, металлических связей) между материалами эмиттера и основания катода, необходимых для более надежного соединения этих элементов.

При работе катода в СВЧ-приборе происходит процесс медленной усадки эмиттера катода, так как эмиттер является пористым телом, а рабочая температура катода довольно высока (1000÷1200°C). Это приводит к частичному отрыву эмиттера от основания катода в месте их спая и к ухудшению теплового контакта между ними, то есть к снижению температуры эмиттера относительно основания катода, а следовательно, к снижению эмиссии катода. В процессе срока службы такого катода может произойти полное механическое разрушение паяного соединения эмиттера с основанием катода.

Другим фактором, приводящим к ухудшению механической прочности этого паяного соединения, является наличие в активном веществе эмиттера легкоплавких фракций, которые препятствуют образованию однородного слоя расплава припоя. Между пористым телом эмиттера и стенкой отверстия основания катода появляются участки, занятые этими легкоплавкими фракциями, препятствующими затеканию припоя в зазор, что приводит к очаговым непропаям и снижению механической прочности паяного соединения, а также не обеспечивает стабильного теплового контакта между эмиттером и основанием катода.

Задачей, на решение которой направлено предлагаемое изобретение, является создание способа изготовления металлопористого катода для СВЧ-прибора, обеспечивающего получение надежного и долговечного катода.

Техническим результатом предлагаемого изобретения является повышение механической прочности соединения эмиттеров с основанием катода и обеспечение стабильно высокого и надежного теплового контакта эмиттеров с основанием катода, а следовательно, заданной эмиссии катода в течение длительного срока службы.

Технический результат достигается за счет создания физического контакта пористого тела эмиттера с основанием катода, сопровождающегося образованием в месте их соединения диффузионных связей между материалами эмиттера и основания катода, способствующих повышению механической прочности соединения эмиттера с основанием катода и обеспечению стабильно высокого и надежного теплового контакта между ними.

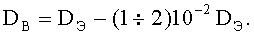

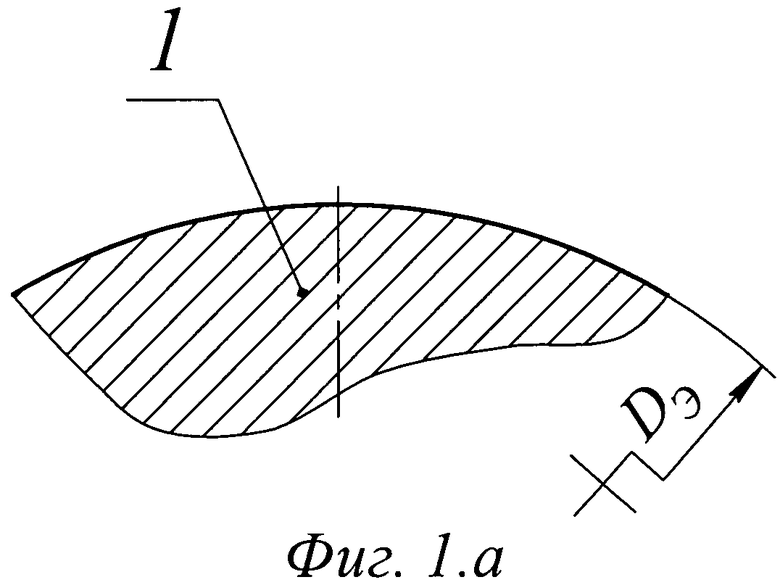

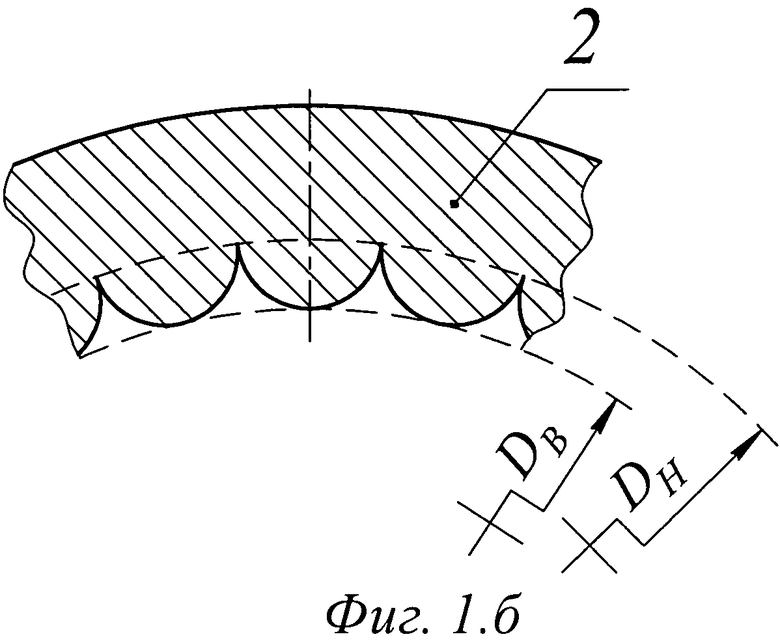

Предлагается способ изготовления катода для СВЧ-прибора, заключающийся в том, что из предварительно спеченных и пропитанных активным веществом пористых вольфрамовых губок изготавливают механическим путем эмиттеры, каждый из которых устанавливают в соответствующее отверстие основания катода, при этом перед установкой эмиттера в отверстие основания катода на боковой поверхности отверстия основания катода выполняют микрорельеф в виде ряда выступов, расположенных параллельно оси этого отверстия, при этом диаметр Dв окружности, проходящей через вершины выступов в отверстии основания катода, определяют из условия

где DЭ - диаметр эмиттера.

В предлагаемом способе изготовления катода после установки каждого эмиттера в соответствующее отверстие основания катода полученный катод отжигают в вакууме или в среде водорода при температуре 700-1200°C в течение 15-30 минут.

В предлагаемом способе изготовления катода основание катода выполнено с одним или несколькими отверстиями для эмиттеров.

В предлагаемом способе изготовления катода на боковую поверхность отверстия основания катода после выполнения на ней микрорельефа наносят пленку из алюминия толщиной 1-3 мкм, затем устанавливают каждый эмиттер в соответствующее отверстие основания катода.

В предлагаемом способе изготовления катода после установки каждого эмиттера в соответствующее отверстие основания катода проводят отжиг полученного катода в водороде при температуре, величина которой не ниже температуры плавления материала нанесенной пленки.

Для создания физического контакта пористого тела каждого эмиттера с основанием катода, сопровождающегося образованием в месте их соединения диффузионных связей между материалами соединяемых элементов, необходимо сблизить поверхности соединяемых элементов (эмиттера и основания катода) настолько, чтобы начался процесс взаимного проникновения атомов материалов этих элементов. Наилучшие условия для взаимного проникновения атомов материалов возникают, когда контактирующие поверхности соединяемых элементов имеют большое количество неравновесных дефектов. В предлагаемом способе такие неравновесные дефекты создаются при пластической деформации контактирующих поверхностей эмиттера и основания катода во время соединения этих элементов за счет использования посадки, которая обеспечивает давление основания катода на поверхность эмиттера, необходимое для взаимного проникновения атомов соединяемых материалов, для чего диаметр каждого отверстия основания катода должен быть меньше диаметра соответствующего эмиттера. Однако если проводить установку эмиттера в отверстие основания катода при таком давлении и соединяемые элементы при этом будут соприкасаться друг с другом по сплошным поверхностям, то это приведет к растрескиванию эмиттера (из-за его пористой хрупкой структуры) и/или к разрушению основания катода. Для преодоления этого недостатка в предлагаемом способе на боковой поверхности каждого отверстия основания катода выполняют микрорельеф в виде ряда выступов, расположенных параллельно оси отверстия, при этом выступы расположены по периметру отверстия с заданной периодичностью и образуют профиль рельефа, например, в виде циклоиды или синусоиды или иной кривой. Диаметр DB окружности, проходящей через вершины выступов, выполняют меньшим, чем диаметр DЭ эмиттера катода на величину Δ, равную (1÷2)10-2 DЭ, то есть диаметр DB определяют из условия

При выполнении такого условия в процессе установки эмиттера в отверстие основания катода выступы микрорельефа деформируются и оказывают требуемое для возникновения диффузионных связей давление на эмиттер, при этом не происходит растрескивание и разрушение соприкасающихся элементов, так как на эмиттер давят только выступы микрорельефа. Экспериментально установлено, что если выбрать DЭ-DВ>2 10-2 DЭ, то повышается вероятность разрушения эмиттера катода, если выбрать DЭ-DB<1 10-2 DЭ, давление на эмиттер со стороны выступов становится недостаточным для возникновения диффузионных связей материалов эмиттеров и основания катода, необходимых для создания механически прочного соединения и надежного теплового контакта между ними.

Рассмотрим подробнее процессы, происходящие при установке эмиттера в соответствующее отверстие основания катода. Для установки эмиттера в виде пористой губки в отверстие основания катода, у которого внутренний диаметр (диаметр окружности, проходящей через вершины выступов DВ) меньше диаметра эмиттера катода DЭ на заданную величину Δ, потребуется приложить определенное усилие, достаточное для пластической деформации соприкасающихся элементов катода. В этом случае основной деформации подвержены выступы рельефа на боковой поверхности (на стенке) отверстия основания катода, которые сминаются стенками эмиттера, при этом металл (например, молибден) деформируемых выступов частично заполняет свободное пространство в промежутках между выступами, а также заполняет поверхностные пустоты на поверхности губки эмиттера (на глубину нескольких мкм) и проникает в дефекты кристаллической решетки металла (например, вольфрама) эмиттера. Металл эмиттера из его поверхностного слоя также проникает в дефекты кристаллической решетки металла основания катода. В результате происходит искажение кристаллических решеток эмиттера и основания катода с образованием диффузионных мостиков в области взаимопроникновения металлов эмиттера и основания катода, то есть между эмиттером и основанием катода возникает физический контакт с образованием металлических связей, приводящих к образованию механически прочного соединения эмиттера с основанием катода, обеспечивающего при этом стабильно высокий и надежный тепловой контакт.

Если изготовленному предлагаемым способом катоду не требуется дальнейшая механическая обработка, то такой катод устанавливают в СВЧ-прибор, который подвергают последующей откачке и тренировке при температурах, равных или превышающих рабочую температуру катода, которая составляет 1000-1200°C. На этих этапах технологического процесса диффузионные процессы между металлами эмиттера и основания катода продолжаются, то есть количество металлических связей возрастает, что дополнительно упрочняет соединение эмиттера с основанием катода и стабилизирует тепловой контакт между ними. При последующей работе изготовленного предлагаемым способом катода в СВЧ-приборе (при температуре 1000-1200°C) продолжаются аналогичные процессы, при этом наличие большого количества металлических связей в области соединения эмиттера с основанием катода препятствует отрыву эмиттера от основания катода в случае усадки пористого тела эмиттера катода, что увеличивает срок службы катода и СВЧ-прибора.

Если изготовленному предлагаемым способом катоду перед установкой его в СВЧ-прибор требуется дальнейшая механическая обработка (например, для выполнения катода со сложной, в частности сферической, формой эмитирующей поверхности), то для осуществления дополнительного упрочнения соединения эмиттера с основанием катода изготовленный предлагаемым способом катод перед механической обработкой отжигают в вакууме или в среде водорода при температуре 700-1200°C в течение 15-30 минут. Если катод отжигают при температуре ниже 700°C, то для образования прочного диффузионного соединения эмиттера с основанием катода требуется слишком большое время выдержки, что усложняет и удорожает процесс изготовления катода. Проводить отжиг катода вне СВЧ-прибора при температуре выше 1200°C нежелательно, так как предварительный высокотемпературный отжиг катода с последующей его механической обработкой на воздухе приводит к ухудшению эмиссионных характеристик катода.

В предлагаемом способе изготовления катода перед установкой эмиттеров в соответствующие отверстия основания катода возможно нанесение тонкой пленки из легкоплавкого металла (например, алюминия) на боковую поверхность каждого отверстия основания катода (после выполнения на ней микрорельефа), что приводит при последующем соединении эмиттера с основанием катода к усилению диффузионной активности поверхностей эмиттера и стенки отверстия основания катода, что дополнительно повышает механическую прочность соединения. Это обусловлено тем, что легкоплавкий металл, имеющий температуру плавления ниже 1000°C, в процессе тепловых обработок катода образует небольшое количество жидкой фазы, ускоряющей процессы диффузии.

Выбор алюминия в качестве материала пленки обусловлен тем, что при отжиге катода при указанных температурах алюминий частично испаряется, а частично окисляется, превращаясь при этом в тугоплавкое соединение Al2O3, которое не влияет на параметры катода и не ухудшает его эмиссионные свойства.

Толщина пленки должна составлять 1-3 мкм, при этом минимальная толщина (1 мкм) пленки определяется технологическими возможностями получения (например, путем вакуумного напыления) сплошного покрытия на поверхности отверстия основания катода, а выполнение пленки толщиной более 3 мкм нецелесообразно, так как такое увеличение толщины пленки уже не влияет на диффузионную активность соединяемых поверхностей.

Если в процессе изготовлении катода на стенку каждого отверстия основания катода нанесена тонкая пленка из легкоплавкого металла (например, алюминия) и такому катоду требуется механическая обработка перед установкой его в СВЧ-прибор, то после установки каждого эмиттера в соответствующее отверстие основания катода производят отжиг полученного катода в водороде при температуре, величина которой не ниже температуры плавления материала нанесенной пленки. Такой предварительный низкотемпературный отжиг катода с последующей его механической обработкой на воздухе не приводит к ухудшению эмиссионных характеристик катода.

В предлагаемом способе основание катода может быть выполнено с одним отверстием для использования катода в однолучевых СВЧ-приборах или может быть выполнено в виде обоймы (например, цилиндрической) с несколькими отверстиями для использования катода в многолучевых СВЧ-приборах.

Изобретение поясняется чертежами.

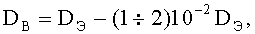

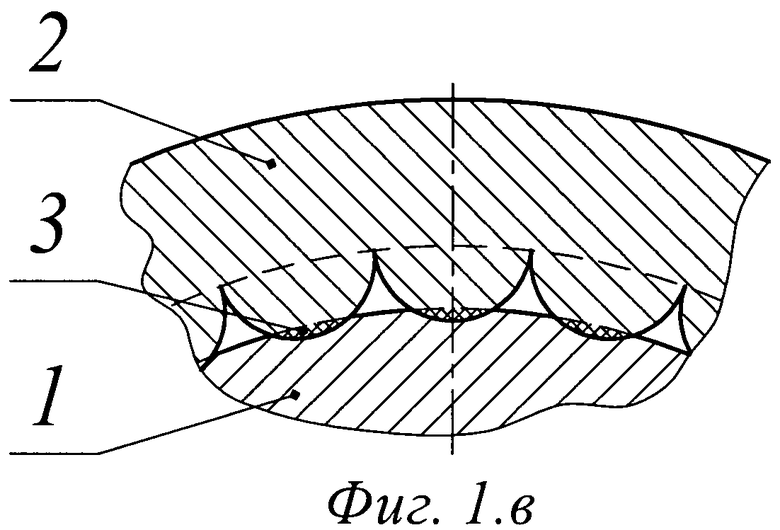

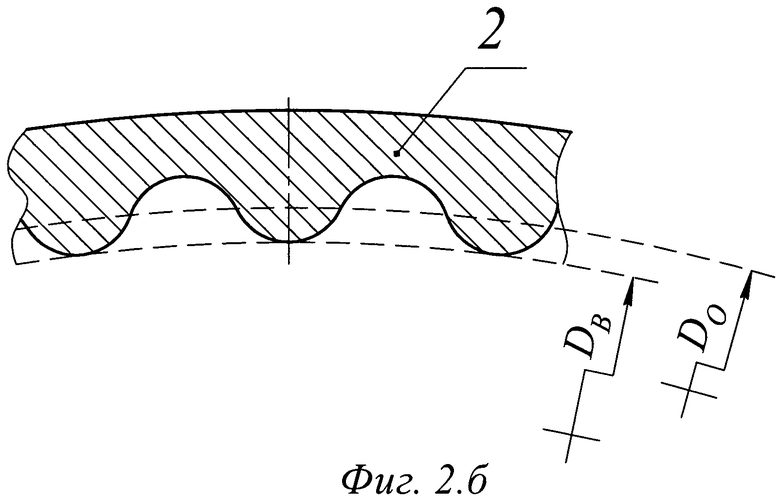

На фиг.1 показаны фрагменты эмиттера (фиг.1а), первого варианта выполнения основания катода (фиг.1б) и условное изображение фрагмента их сборки (фиг.1в).

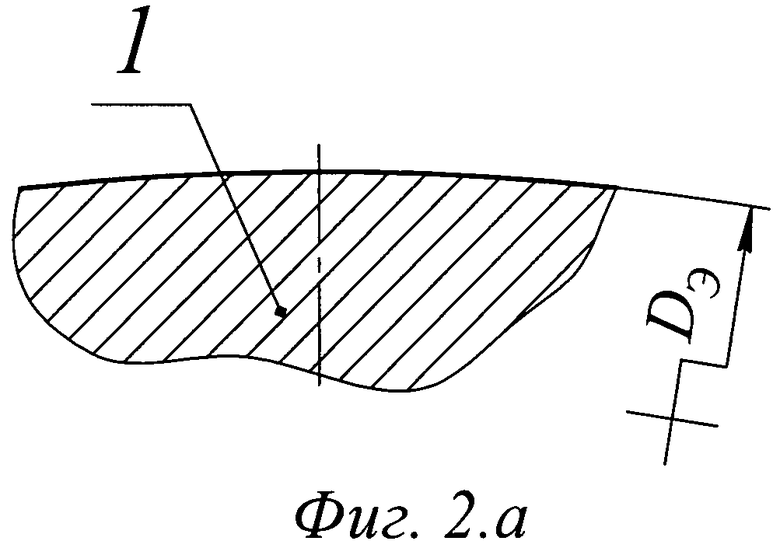

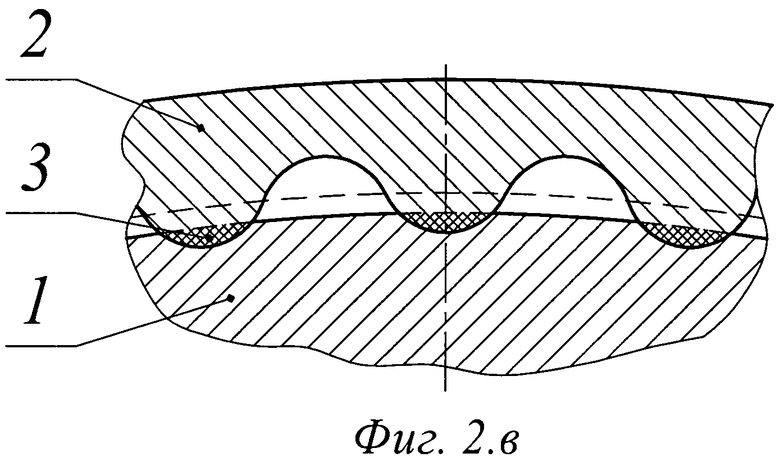

На фиг.2 показаны фрагменты эмиттера (фиг.2а), второго варианта выполнения основания катода (фиг.2б) и условное изображение фрагмента их сборки (фиг.2в).

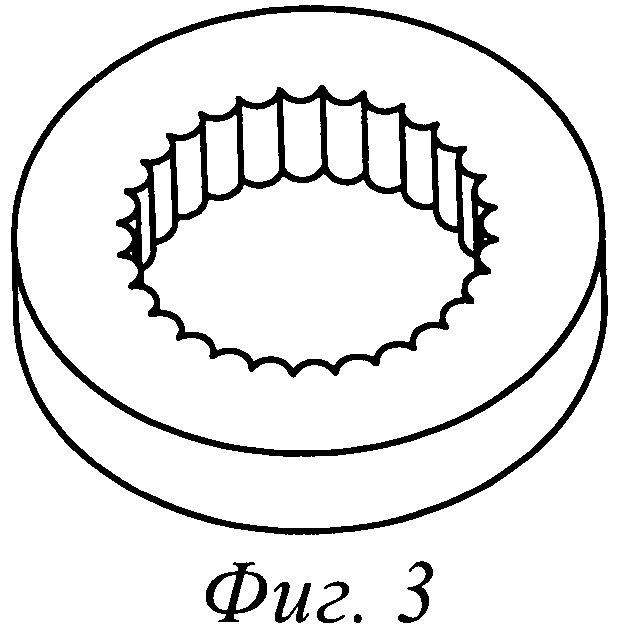

На фиг.3 показана аксонометрическая проекция основания катода, изображенного на фиг.1б.

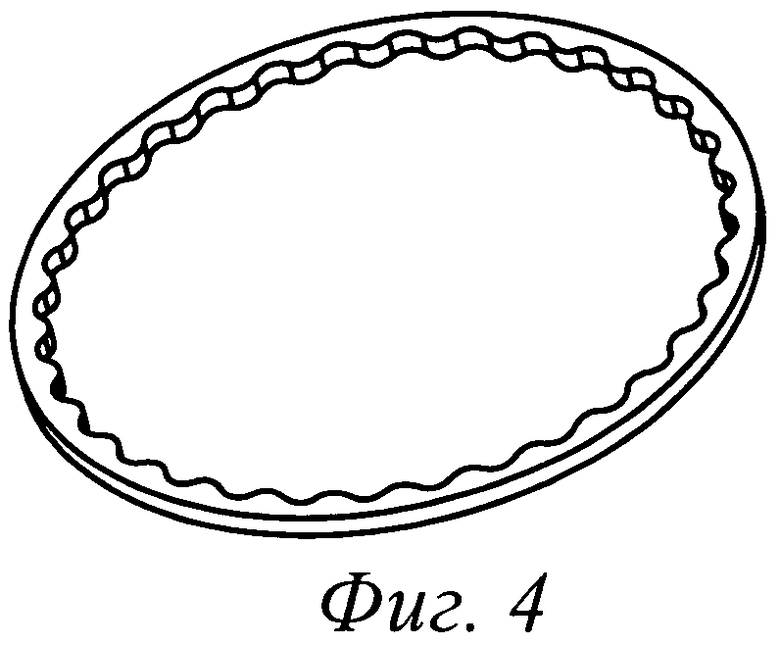

На фиг.4 показана аксонометрическая проекция основания катода, изображенного на фиг.2б.

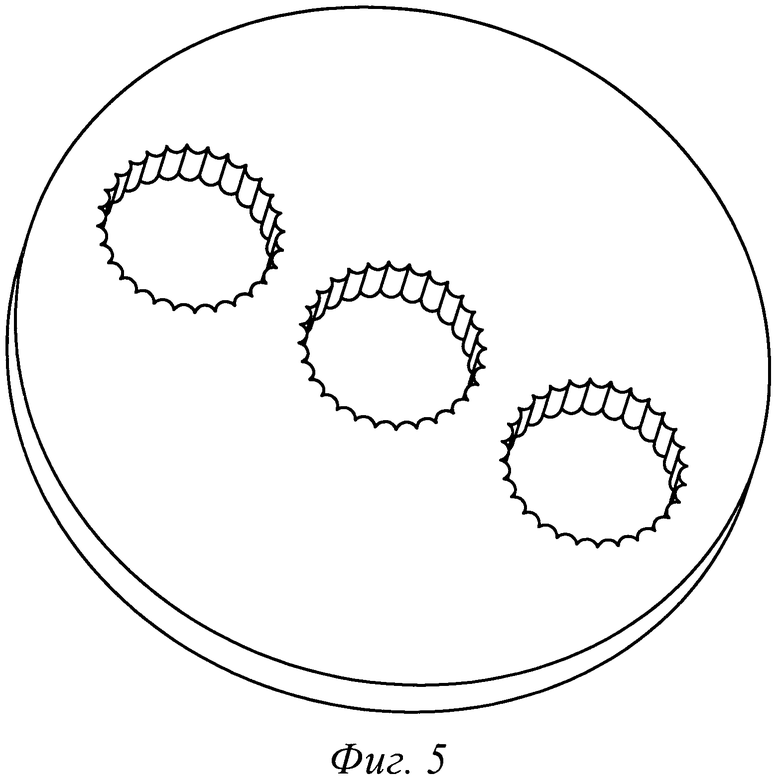

На фиг.5 показана аксонометрическая проекция третьего варианта выполнения основания катода.

На фиг.1 показан эмиттер 1 (фиг.1.а) с диаметром DЭ и основание катода 2 (фиг.1.б) с отверстием, на боковой поверхности которого сформирован микрорельеф в виде ряда выступов, причем окружность, проходящая через вершины выступов, имеет диаметр DВ. Профиль рельефа выполнен в виде циклоиды (в качестве направляющей циклоиды выбрана окружность с диаметром DH). На фиг.1.в (условное изображение сборки эмиттера и основания катода) показаны области деформации 3 выступов микрорельефа основания катода 2 в процессе установки эмиттера 1 в отверстие этого основания.

На фиг.2 показан эмиттер 1 (фиг.2.а) с диаметром DЭ и основание катода 2 (фиг.2.б) с отверстием, на боковой поверхности которого сформирован микрорельеф в виде ряда выступов, причем окружность, проходящая через вершины выступов, имеет диаметр DB. Профиль рельефа выполнен в виде синусоиды (в качестве оси синусоиды выбрана окружность с диаметром D0). На фиг.2.в (условное изображение сборки эмиттера и основания катода) показаны области деформации 3 выступов микрорельефа основания катода 2 в процессе установки эмиттера 1 в отверстие этого основания.

На фиг.3 показана аксонометрическая проекция основания катода, в котором выполнено одно отверстие с микрорельефом в виде циклоиды, а на фиг. 4 - в виде синусоиды. На фиг.5 показана аксонометрическая проекция основания катода, в котором выполнены три отверстия с микрорельефом в виде циклоиды.

Пример 1.

Из предварительно спеченных и пропитанных активным веществом, например, алюминатом бария, пористых вольфрамовых губок вытачивают на токарном станке эмиттеры катодов (фиг.1.а) диаметром DЭ=3 мм. Из молибденового цилиндра изготавливают заготовки оснований катодов, затем методом электроискровой обработки в каждой заготовке формируют отверстие с микрорельефом в виде циклоиды (фиг.1.б и фиг.3), для чего выбирают в качестве направляющей окружность с диаметром DH=3,3 мм. В результате получают основания катодов, в каждом из которых боковая поверхность отверстия выполнена в виде ряда выступов, расположенных параллельно оси этого отверстия, при этом диаметр DB окружности, проходящей через вершины выступов, DB=2,94 мм. После этого эмиттеры катодов запрессовывают с помощью гидравлического пресса в отверстия оснований катодов. Каждый из изготовленных таким образом катодов после сборки с подогревателем и крепежными элементами устанавливают в электронную пушку СВЧ-прибора.

Изготовленные таким образом катоды испытаны на вибростенде: подвергнуты одиночным ударам (5-10 ударов) с ускорением до 20 g. При этом нарушений соединения основания катода с эмиттером не обнаружено. После чего катоды подвергнуты тепловым многократным воздействиям (до 6000) в диапазоне температур 20-1200°C и затем они установлены в макеты. После откачки макета и нагрева катода до 1000°C проведен контроль теплового контакта основания катода с эмиттером (качество теплового контакта определяется разностью температур основания катода и эмиттера). Измерения подтвердили высокую степень сохранения теплового контакта между этими элементами. Далее макеты подвергнуты эмиссионным испытаниям: макеты (при подаче анодного напряжения) работали при температуре 1000°C в течение 3000 часов при непрерывном токоотборе 2 А/см2, при этом падения тока эмиссии не обнаружено, что подтверждает наличие хорошего механического и теплового контакта между элементами катода.

Пример 2.

Так же как в примере 1 изготавливают эмиттеры катодов (фиг.2.а) диаметром DЭ=30 мм и заготовки оснований катодов. В каждой заготовке формируют отверстие с микрорельефом в виде синусоиды (фиг.2.б и фиг.4), параметры которой соответствуют D0=30,3 мм. В результате получают основания катодов, в каждом из которых боковая поверхность отверстия выполнена в виде ряд выступов, расположенных параллельно оси этого отверстия, при этом диаметр DB окружности, проходящей через вершины выступов, DВ=29,7 мм. Затем каждый эмиттер катода запрессовывают с помощью гидравлического пресса в отверстие соответствующего основания катода. Изготовленные предлагаемым способом катоды отжигают в вакууме при температуре 1100°C в течение 20 минут. После чего на токарном станке формируют на рабочем торце каждого эмиттера эмитирующую поверхность катода в виде части сферы и выполняют фаски на рабочем торце основания катода. Каждый из изготовленных таким образом катодов собирают с подогревателем и крепежными элементами в катодный узел, который затем устанавливают в электронную пушку СВЧ-прибора.

Изготовленный таким образом катодный узел (перед установкой в электронную пушку) был помещен в стеклянную колбу, после откачки которой и нагрева катода до 1100°C проведен контроль теплового контакта основания катода с эмиттером. Измерения подтвердили высокую степень сохранения теплового контакта между этими элементами.

Пример 3.

Так же как в примере 1 из пористых вольфрамовых губок вытачивают на токарном станке эмиттеры катода диаметром DЭ=3 мм. Из молибденового круга вытачивают заготовку основания катода в виде диска, в котором методом электроискровой обработки формируют три отверстия с боковой поверхностью каждого отверстия в виде микрорельефа, профиль которого выполнен в виде циклоиды. Для этого выбирают в качестве направляющей окружность с диаметром DH=3,3 мм. В результате получают основание катода в виде цилиндрической обоймы с тремя отверстиями (фиг.5), боковая поверхность каждого отверстия которой выполнена в виде ряда выступов, расположенных параллельно оси этого отверстия, при этом диаметр DB окружности, проходящей через вершины выступов, DB=2,94 мм. После этого на боковую поверхность каждого отверстия обоймы методом термического испарения в вакууме наносят пленку из алюминия толщиной порядка 2 мкм. В отверстия обоймы запрессовывают эмиттеры и производят кратковременный отжиг полученного катода в водороде при температуре 700°C. Затем шлифуют рабочий торец катода (обоймы с эмиттерами) до зеркального состояния и на координатно-расточном станке методом планетарной обработки формируют на рабочем торце каждого эмиттера эмитирующую поверхность в виде части сферы. Изготовленный таким образом катод после сборки с подогревателем и крепежными элементами устанавливают в электронную пушку СВЧ-прибора.

Катоды (перед механической обработкой на координатно-расточном станке) испытаны на вибростенде - подвергнуты одиночным ударам (5-10 ударов) с ускорением до 20 g, при этом нарушений соединения основания катода с эмиттером не обнаружено. Затем на рабочем торце эмиттера каждого катода сформированы сферические эмитирующие поверхности, при этом и после механической обработки нарушений соединения основания катода с эмиттером не обнаружено.

Источники информации

1. Шатрова С.Г., Абанович С.А., Артюх И.Г., Селиванова А.Н. Многоэмиттерный катод и способ его изготовления. Авторское свидетельство СССР на изобретение №711920, МПК H01J 1/20, приоритет 23.06.1991 г.

2. Поливникова О.В. Катодно-подогревательный узел для многолучевых электронных приборов. Патент РФ на полезную модель №24320, МПК H01J 1/20, приоритет 29.12.2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2011 |

|

RU2449408C1 |

| Многоэмиттерный термокатод и способ его изготовления | 1978 |

|

SU711920A1 |

| МНОГОЛУЧЕВАЯ ЭЛЕКТРОННАЯ ПУШКА | 2006 |

|

RU2331135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2013 |

|

RU2527938C1 |

| МНОГОЛУЧЕВАЯ ЭЛЕКТРОННАЯ ПУШКА С НИЗКОВОЛЬТНЫМ УПРАВЛЕНИЕМ | 1996 |

|

RU2123739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2338291C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА ЭЛЕКТРОННОГО ПРИБОРА | 1994 |

|

RU2066895C1 |

| ПРИПОЙ ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ КАТОДНО-ПОДОГРЕВАТЕЛЬНОГО УЗЛА | 2004 |

|

RU2278010C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА ДЛЯ ЭЛЕКТРОННОГО ПРИБОРА И СОСТАВ ПРИПОЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА | 1994 |

|

RU2079922C1 |

| СПОСОБ РЕСТАВРАЦИИ ЭЛЕКТРОВАКУУМНЫХ СВЧ-ПРИБОРОВ БОЛЬШОЙ МОЩНОСТИ | 2003 |

|

RU2244979C1 |

Изобретение относится к электронной технике, а именно к способам изготовления металлопористых катодов (МПК) для однолучевых и многолучевых СВЧ-приборов, преимущественно O-типа. Техническим результатом является повышение механической прочности соединения эмиттеров с основанием катода и обеспечение стабильно высокого и надежного теплового контакта эмиттеров с основанием катода, а следовательно, заданной эмиссии катода в течение длительного срока службы. Технический результат достигается за счет того, что из предварительно спеченных и пропитанных активным веществом пористых вольфрамовых губок изготавливают механическим путем эмиттеры, каждый из которых устанавливают в соответствующее отверстие основания катода. Перед установкой эмиттера в отверстие основания катода на боковой поверхности отверстия основания катода выполняют микрорельеф в виде ряда выступов, расположенных параллельно оси этого отверстия. Диаметр DB окружности, проходящей через вершины выступов в отверстии основания катода, определяют из условия DВ=DЭ-(1÷2)10-2 DЭ, где DЭ - диаметр эмиттера. 4 з.п. ф-лы, 5 ил.

1. Способ изготовления катода для СВЧ-прибора, заключающийся в том, что из предварительно спеченных и пропитанных активным веществом пористых вольфрамовых губок изготавливают механическим путем эмиттеры, каждый из которых устанавливают в соответствующее отверстие основания катода, отличающийся тем, что перед установкой эмиттера в отверстие основания катода на боковой поверхности отверстия основания катода выполняют микрорельеф в виде ряда выступов, расположенных параллельно оси этого отверстия, при этом диаметр Dв окружности, проходящей через вершины выступов в отверстии основания катода определяют из условия

Dв=Dэ-(1÷2)10-2Dэ,

где Dэ - диаметр эмиттера.

2. Способ изготовления катода по п.1, отличающийся тем, что после установки каждого эмиттера в соответствующее отверстие основания катода полученный катод отжигают в вакууме или в среде водорода при температуре 700-1200°С в течение 15-30 мин.

3. Способ изготовления катода по п.1, отличающийся тем, что основание катода выполнено с одним или несколькими отверстиями для эмиттеров.

4. Способ изготовления катода по п.1, отличающийся тем, что на боковую поверхность отверстия основания катода после выполнения на ней микрорельефа наносят пленку из алюминия толщиной 1-3 мкм, затем устанавливают каждый эмиттер в соответствующее отверстие основания катода.

5. Способ изготовления катода по п.4, отличающийся тем, что после установки каждого эмиттера в соответствующее отверстие основания катода проводят отжиг полученного катода в водороде при температуре, величина которой не ниже температуры плавления материала нанесенной пленки.

| Приспособление для поворачивания подлежащих закачке зубчатых колес | 1929 |

|

SU24320A1 |

| Многоэмиттерный термокатод и способ его изготовления | 1978 |

|

SU711920A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1991 |

|

RU2012944C1 |

| US 4625142 A, 25.11.1986 | |||

| US 3210669 A, 05.10.1965. | |||

Авторы

Даты

2012-03-27—Публикация

2010-07-13—Подача