Изобретение относится к электронной технике, а конкретно к реставрации электровакуумных СВЧ приборов большой мощности. Такие приборы являются дорогостоящими, и проблема их ремонта или реставрации после выхода из строя была и остается актуальной.

Известен способ реставрации электровакуумных приборов, включающий вскрытие оболочки, замену отказавших узлов и деталей, в том числе катодного узла, очистку внутренних поверхностей прибора, сборку, проведение операций термовакуумной обработки, герметизации и тренировки [1]. Известный способ широко применяется к электронно-лучевым трубкам (ЭЛТ), в частности, к телевизионным кинескопам.

Недостатком способа [1] является всегда более низкая долговечность реставрированного прибора по сравнению с новым прибором, выпускаемым заводом-изготовителем по техническим условиям. Это обусловлено невозможностью полностью очистить внутренние поверхности вскрытого прибора от загрязнений, возникших как при эксплуатации прибора до его отказа, так и при взаимодействии с атмосферой во время вскрытия и хранения прибора во вскрытом состоянии до его новой откачки. Эти загрязнения не всегда могут быть удалены при откачке реставрируемого прибора и поэтому во время его последующей эксплуатации (после реставрации) эти неудаленные загрязнения неизбежно будут переноситься на катод, отравляя его.

Известен способ реставрации электровакуумных приборов СВЧ большой мощности, включающий вскрытие оболочки, замену катодного узла и термовакуумную обработку, проводимую с заданным потоком водорода в откачиваемый прибор, во время которой предусмотрена операция подъема температуры катода до максимально допустимой при заданной температуре обезгаживания прибора под печью [2, прототип]. Подчеркнем, что большинство современных электровакуумных СВЧ приборов большой мощности характеризуется тем, что в их конструкции предусмотрены магниторазрядные насосы, в качестве источников электронов используются металлопористые катоды (часто с наличием металла платиновой группы на поверхности или в объеме матрицы), а оптимальной технологией изготовления приборов является технология, включающая проведение термовакуумной обработки с заданным потоком водорода в откачиваемый прибор и наличие операции подъема температуры катода при заданной температуре обезгаживания прибора под печью [А.Я.Сытник, А.М.Бугаева, А.М.Соколов, Откачка малогабаритного генератора О-типа с прессованным металлопористым катодом, Электроника СВЧ, серия 1, вып.8, 1981, стр.44-47]. Именно к таким приборам относится предложенное техническое решение.

Недостатком известного способа [2] является снижение долговечности реставрированных мощных СВЧ приборов. Более того, после реставрации иногда отмечается понижение электропрочности прибора при высоких ускоряющих напряжениях. Анализ таких приборов показал, что эти недостатки обусловлены загрязнениями, плохо удаленными с внутренних поверхностей прибора и понижающими эмиссионную способность катода. А это приводит к необходимости повышать температуру катода во время термовакуумной обработки реставрируемого прибора и при его эксплуатации.

Техническим результатом настоящего изобретения является достижение реставрированным прибором долговечности, по крайней мере, не худшей, чем прибора, долговечность которого предусмотрена техническими условиями на этот прибор.

Техническим результатом настоящего изобретения является также повышение электропрочности реставрируемых приборов относительно известного способа реставрации.

Технический результат достигается за счет того, что при реставрации электровакуумных СВЧ приборов большой мощности, включающий вскрытие оболочки, замену катодного узла и термовакуумную обработку, проводимую с заданным потоком водорода в откачиваемый прибор, во время которой предусмотрена операция подъема температуры катода при заданной температуре обезгаживания прибора под печью,

- эту обработку проводят в особых условиях откачки, когда можно отметить характерный момент обработки металлопористого катода,

- зафиксировать этот момент и использовать его во время обработки.

Конкретно, это означает, что,

во-первых, следует использовать не любую откачную систему, а ту, общая проводимость вакуумпроводов которой и скорость откачки высоковакуумного насоса соизмеримы с проводимостью вакуумпровода от места поступления водорода до пушки прибора хотя бы во втором порядке дают возможность обнаружить изменение общего давления в вакуумпроводе, которое обусловлено возникшими условиями откачки самим прибором на этапе обработки катода,

во-вторых, во время подъема температуры катода при заданной температуре обезгаживания прибора под печью следует отметить момент, когда давление в приборе начинает уменьшаться ниже уровня давления напускаемого водорода, и температуру катода, соответствующему этому моменту, принять как максимально допустимую при дальнейшей термовакуумной обработке прибора.

Суть настоящего изобретения основывается на обнаруженном авторами эффекте, когда при обработке прибора с напуском водорода в откачную систему вакуум “вдруг” начинает улучшаться во время очередного шага подъема температуры катода, отмечается как бы “откачка водорода накаленным катодом”. Анализ этого явления, проявившегося сначала не на всех откачных агрегатах и не на всех приборах, привел к выводу, что снижение давления в вакуумной системе (ниже уровня непрерывно напускаемого водорода) действительно обусловлено повышением (относительно уровня отактивированного состояния) выделения активного вещества (бария и других элементов) с катода, захватывающего продукты, десорбируемые напуском водорода и самого водорода.

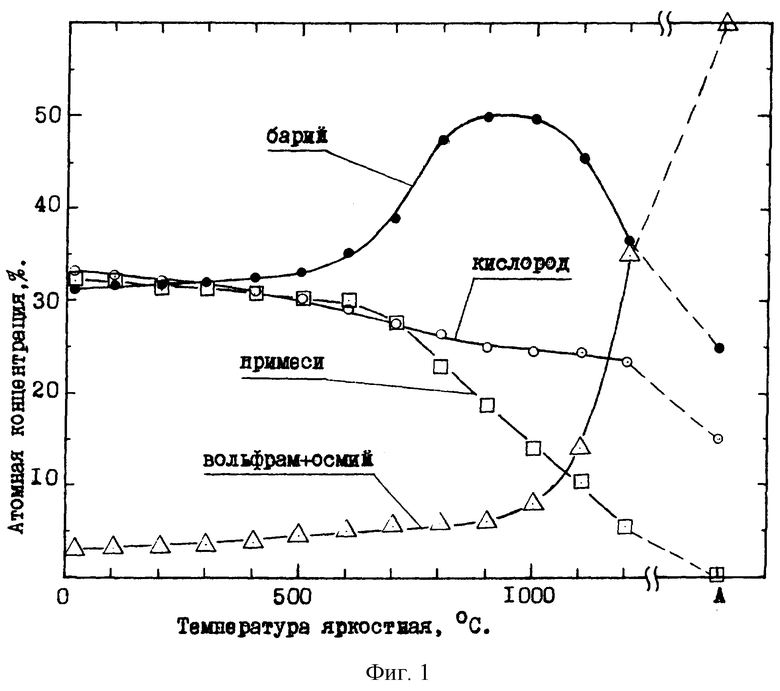

Эффект повышения выделения бария при повышенной температуре можно продемонстрировать результатами исследований элементного состава поверхности металлопористого катода с пленкой осмия на вольфрамовой матрице, полученными методом Оже-электронной спектрометрии и представленными на фиг.1-3.

На фиг.1 показано изменение элементного состава поверхности матрицы, заполненной алюминатом бария-кальция, во время обезгаживания и активирования, проводимого при подъеме температуры катода.

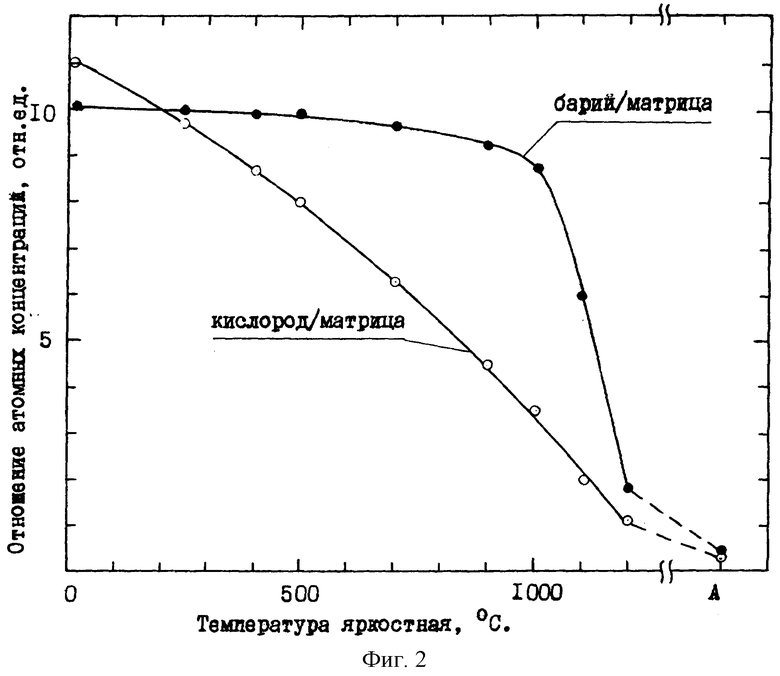

На фиг.2 показано изменение содержания бария и кислорода (по отношению к вольфрам-осмиевой поверхности) во время подъема температуры катода.

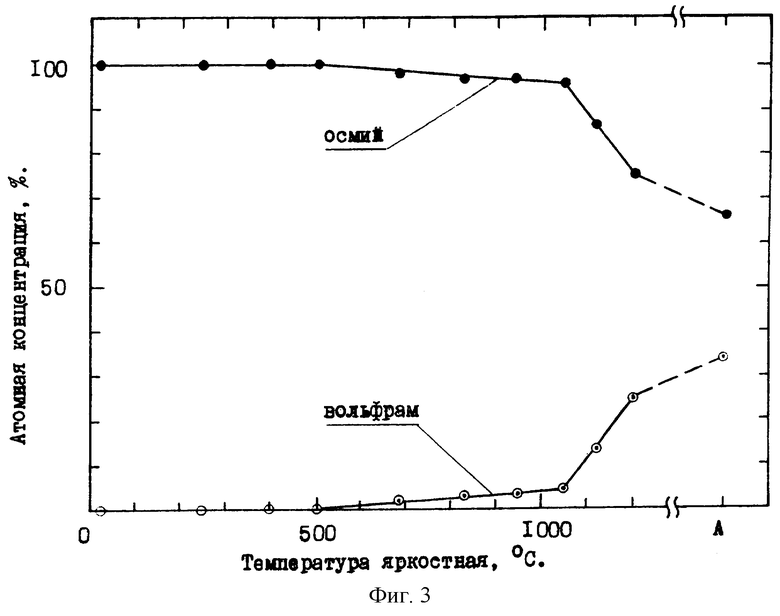

На фиг.3 показано изменение поверхности матрицы (W+Os) при повышении температуры катода во время активирования.

Точка А на всех графиках соответствует составу поверхности отактивированного катода при заданной рабочей температуре.

Из представленных графиков видно, что

- до температуры 600°С отмечается только обезгаживание и термическая очистка поверхности матрицы (фиг.1),

- в диапазоне (600-1000)°С имеет место очистка поверхности от примесей, что приводит к кажущемуся повышению концентрации бария на поверхности,

- в диапазоне (1000-1100)°С отмечается резкое уменьшение содержания бария на поверхности (фиг.1 и 2), то есть повышается испарение его с поверхности. При этом отмечается увеличение диффузионного взаимодействия вольфрама с пленкой осмия (фиг.3). А это приводит к дополнительному, избыточному относительно отактивированного состояния испарению бария с катода, поскольку энергия связи бария с кислородом на вольфраме меньше, чем на осмии.

Отмеченный эффект повышенного испарения бария при обработке металлопористых катодов, имеющих активное вещество алюминат бария-кальция в губке из тугоплавких металлов наблюдался нами для всех вариантов металлопористых катодов - с пленкой осмия, объемным осмием, без осмия. По этой причине, а также в силу различия технологии изготовления (давление прессования, пористость матрицы и т.д.) температура начала интенсивного испарения бария с катода несколько различалась. Но разброс ее для катодов одной технологии различался не более, чем на ±30°С. Таким образом, напряжение накала, при котором отмечается начало интенсивного испарения бария, можно использовать как проверочную точку в зависимости температуры катода от напряжения накала катода. Отметим, что для катодов с пленкой осмия эта точка ближе к температуре 1050°С, а у катодов без пленки осмия - ближе к 1100°С.

Но этот эффект обнаруживается с одной стороны, если чувствительность датчиков давления достаточна, а, с другой стороны, когда избыточное выделение бария является нежелательным (снижение запаса активного вещества в катоде, избыточное напыление его на изоляторы прибора и т.д.). Обнаружив этот момент и проведя операцию активирования, можно температуру катода понизить и всю последующую обработку прибора, включая тренировку, проводить оптимально.

Существенным признаком настоящего изобретения является предлагаемая процедура выявления эффекта начала интенсивного выделения бария. Конечно, при наличии датчиков парциального давления на посту обнаружить эффект легко, но это можно сделать и при отсутствии этих датчиков; пригодными могут быть и существующие датчики общего давления (например, ионизационные манометры), если исключить, или существенно снизить, обратное влияние откачной системы на откачку прибора. А это возможно при условиях:

- когда площадь внутренних поверхностей прибора, покрываемая потоком активного вещества с катода имеет скорость откачки хотя бы несколько процентов от скорости поступления потока водорода, что обеспечивает фиксацию факта изменения давления водорода по показаниям датчиков откачного поста,

- когда поток активного вещества с катода достаточен для создания геттерирующей пленки на поверхностях, находящихся в основном в прямой видимости с поверхности катода откачиваемого прибора.

Эти условия можно легко выразить в математической форме. Очевидно, что уменьшение давления водорода в системе от заданного P1 до наблюдаемого Р11 должно быть

где

где

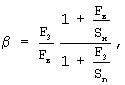

β - величина много меньше 1 и определяется исключительно параметрами откачной системы, ее проводимостями и скоростями откачки. По общим правилам вычисления таких систем [С.Дэшман, Научные основы вакуумной техники, изд. “Мир”, М., 1963, стр.163]

где

где

F3 - проводимость вакуумпровода от места поступления водорода в высоковакуумную систему откачного поста до пушки прибора, л/сек,

Fв - проводимость вакуумпровода от места поступления водорода в высоковакуумную систему откачного поста до патрубка высоковакуумного насоса, л/сек,

Sн - скорость откачки высоковакуумного насоса, л/сек,

Sn - скорость откачки, обусловленная геттерирующими свойствами распыляемого активного вещества катода, л/сек.

Понятно, что, выявив этот момент, как соответствующий достижению максимально допустимой температуры обработки, температуру катода можно понизить и продолжать обработку прибора по необходимому для этого конкретного прибора режиму (обезгазить линию замедления, или управляющий электрод или др., в соответствии с типом прибора и принятой технологией). Значение температуры, до которой следует снижать от максимально допустимой, определяется обычным путем при активировании с отбором тока (например, по точке излома недокальной характеристики). И хотя это значение для каждого конкретного типа СВЧ прибора свое, но оно всегда соответствует режиму отбора тока в пространственном заряде.

Обратим внимание, что для реставрируемого прибора практически невозможно определить его соответствие с прибором, обработанным по принятой для этого типа приборов технологии, тем более, что новый катодный узел часто отличается от предшественника в стандартном приборе. Поэтому определение максимально допустимой при обработке температуры катода конкретного прибора становится гарантией, что свойства этого катода достигаются оптимальными.

Заметим также, что мы принимаем во внимание самую эффективную технологию термовакуумную обработку мощных СВЧ приборов, то есть с напуском водорода в откачиваемый прибор. В принципе допустим напуск другого газа, на фоне которого также может проявиться эффект “дополнительной откачки” (например, азота или формир-газа) с учетом индивидуальных свойств материалов прибора.

Приведем конкретные, опробованные примеры обработки мощных СВЧ приборов.

Пример 1. На импульсном приборе однолучевой конструкции разработки 70-ых годов, отслужившим свой срок службы, был поставлен эксперимент, суть которого заключалась в замене ранее стоявшего там катодного узла с губчатым оксидным катодом на катодный узел с металлопористым алюминатным катодом. Габариты обоих узлов, в том числе радиус сферы катода, совпадали. Различие состояло в материалах эмиттера, держателя и в конструкции подогревателя, поскольку мощность накала металлопористого катода удалось довести до 1,2 мощности накала узла с оксидным катодом. Рабочая температура металлопористого катода, обеспечивающего отбор той же самой плотности тока, что и с оксидного катода была 1000°С. При такой температуре долговечность металлопористого катода должна составлять несколько тысяч часов, то есть выше норм ТУ на прибор с оксидным катодом. Понятно, что все ускоряющие напряжения и диапазон частот остались прежними.

При реставрации прибора отделили катодную ножку, провели очистку внутренних поверхностей прибора, приварили новый магниторазрядный насос и новый штенгель, заменили катодный узел и поставили на откачной пост с системой напуска водорода. Во время стандартного для приборов с металлокерамической оболочкой прогрева под печью при температуре 500°С, проводившегося с напуском водорода в прибор до уровня 1,5×10-3 Па, стали постепенно повышать температуру катода. При достижении рабочего диапазона температур катода отметили момент, когда давление водорода в системе снизилось до 1,3×10-3 Па. Этот момент по данным предварительного пирометрирования катодного узла в прибор соответствовал температуре 1040°С катода прибора. Дальнейшего повышения температуры катода прибора не проводилось. Выдержка при этой температуре прибора продолжалась четыре часа. Во время выдержки давление водорода вновь восстановилось и составило 1,5×10-3 Па, что соответствует известному снижению скорости испарения активного вещества катода в процессе выдержки. После выключения потока водорода и остывания печи прибор отделили от поста при вакууме лучше, чем 1×10-5 Па. Тренировка с отбором тока в стандартном режиме при включенном магниторазрядном насосе продолжалась 48 часов.

Испытания реставрированного таким образом прибора после тренировки показали возможность отбора рабочего импульса тока при длительности импульса, по крайней мере, в 4 раза большей, чем по ТУ для прибора с оксидным катодом. Заметим, что повышение средней мощности достигнуто без изменения коллектора и систем его охлаждения. Таким образом, показана возможность реставрированного прибора работать в устройствах с повышенными пределами модуляции.

Пример 2. К реставрации были представлены два клистрона многолучевой конструкции. Один клистрон имел выработанный ресурс по катоду, у другого же была деформирована резонаторная система, но катод свой ресурс далеко не израсходовал. Было принято решение получить прибор из двух негодных. У обоих приборов отделили катодные ножки, у первого провели очистку внутренних поверхностей прибора, сняли налеты с электродов пушки. Приварили катодную ножку от второго прибора, заменили штенгель и поставили на откачку. При нагреве металлокерамического корпуса под печью при стандартной для таких приборов температуре 500°С проводился напуск водорода до 2×10-3 Па. Температуру катода поднимали со скоростью 200°С в час до момента, когда общее давление водорода уменьшилось до (1,5-1,7)×10-3 Па. После этого следовала выдержка в течение 5 часов, требуемых для активирования катода. После выключения потока водорода и отпая следовала традиционная тренировка, во время которой был включен магниторазрядный насос.

Эмиссионные параметры реставрированного прибора не отличались от параметров, установленных в ТУ на годный прибор.

Пример 3. Реставрация прибора этого же типа (многолучевой клистрон) заключалась в замене отказавшего катодного узла на новый катодный узел, отличающийся от стандартного иной технологией изготовления эмиттера и конструкцией подогревателя, обеспечивающего лучшую однородность температуры по поверхности эмиттера.

Эффект восстановления параметров прибора до требуемого по ТУ повторился.

Таким образом, приборы, реставрируемые предложенным способом, имеют параметры, соответствующие параметрам стандартных приборов. Электрическая прочность реставрированных приборов не хуже стандартных. А введение катодных узлов, выполненных по модернизированной технологии, только улучшает эксплуатационные свойства реставрированных приборов.

Источники информации

1. М.В.Герасимович, Довiдник з електронно- променевих приладiв, Киiв, “Технiка” - 1991 - стр.75-86.

2. А.В.Бакуменко, А.Б.Киселев, А.М.Соколов, Проблемы реставрации ЭВП в современной России, Электроника: наука, технология, бизнес, - № 5, стр.30-33 (прототип), 2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕСТАВРАЦИИ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ С ОКСИДНЫМ КАТОДОМ | 2003 |

|

RU2243611C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОДОВ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 1988 |

|

SU1558247A1 |

| Способ обработки электровакуумных приборов | 1979 |

|

SU898536A1 |

| СПОСОБ ОТКАЧКИ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 2001 |

|

RU2185676C1 |

| Способ высоковольтной тренировки отпаянного электровакуумного прибора с металлопористыми катодами | 2017 |

|

RU2656147C1 |

| ВЫСОКОВАКУУМНЫЙ ПОСТ ДЛЯ ОТКАЧКИ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 2012 |

|

RU2515937C1 |

| Способ очистки электродов электровакуумных приборов | 1979 |

|

SU855784A1 |

| Способ изготовления электровакуумного прибора | 1982 |

|

SU1080224A1 |

| Способ изготовления светоклапанного прибора со светомодулирующей жидкостью и устройство для его осуществления | 1980 |

|

SU1072142A1 |

| Способ финишной обработки поверхности изоляторов металлокерамических узлов СВЧ-приборов | 1978 |

|

SU947925A1 |

Изобретение относится к электронной технике, а конкретно к реставрации электровакуумных СВЧ приборов большой мощности. Технический результат изобретения: достижение реставрируемым прибором долговечности и повышение электропрочности реставрированных приборов. Суть изобретения: при реставрации, включающей вскрытие оболочки, замену катодного узла и термовакуумную обработку, проводимую с заданным потоком водорода в откачиваемый прибор, во время которой предусмотрена операция подачи напряжения накала. Для прибора с металлопористым катодом эту операцию проводят на откачной системе, отвечающей условию максимальной чувствительности изменения давления и определяют момент, когда давление в вакуумпроводе уменьшается на заданную величину, и температуру, соответствующую этому моменту, принимают за максимально допустимую при термовакуумной обработке. 3 ил.

Способ реставрации электровакуумных приборов большой мощности, включающий вскрытие оболочки, замену катодного узла и термовакуумную обработку, проводимую с заданным потоком водорода в откачиваемый прибор, во время которой предусмотрена операция подачи напряжения накала, отличающийся тем, что для прибора с металлопористым катодом на основе алюмината бария обработку проводят на откачной системе, отвечающей условию максимальной чувствительности изменения давления в процессе термообработки от P1 до Р11, определяемому выражением

где P1 - заданное давление водорода в откачной системе, Па,

Р11 - давление водорода в откачной системе, соответствующее началу избыточному над равновесным испарению бария, Па,

F3 - проводимость вакуум-провода от места поступления водорода в высоковакуумную систему откачного поста до пушки прибора, л/с,

Fв - проводимость вакуум-провода от места поступления водорода в высоковакуумную систему откачного поста до патрубка высоковакуумного насоса, л/с,

Sн - скорость откачки высоковакуумного насоса, л/с,

Sп - скорость откачки, обусловленная геттерирующими свойствами распыляемого активного вещества катода, л/с,

во время подъема температуры катода отмечают момент, когда давление в вакуум-проводе откачного поста P1 уменьшится до минимального давления P11, и температуру катода, соответствующую этому моменту, принимают как максимально допустимую при термовакуумной обработке.

| “ЭЛЕКТРОНИКА : НАУКА, ТЕХНОЛОГИЯ, БИЗНЕС”, 2001, №5, с.30-33 | |||

| ЛЮМИНЕСЦЕНТНАЯ ЛАМПА | 1993 |

|

RU2076380C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭМИССИИ КАТОДОВ ЭЛЕКТРОННО-ЛУЧЕВЫХ ТРУБОК | 1991 |

|

RU2036529C1 |

| US 3641391 А, 08.02.1972 | |||

| СПОСОБ И УСТРОЙСТВО МАНИПУЛИРОВАНИЯ ХИРУРГИЧЕСКИМ ШОВНЫМ МАТЕРИАЛОМ | 2012 |

|

RU2607320C2 |

Авторы

Даты

2005-01-20—Публикация

2003-09-15—Подача