Изобретение относится к способу восстановительной обработки использованного измельчающего валка валковой мельницы высокого давления с помольной постелью в соответствии с ограничительной частью п.1 формулы изобретения.

Измельчающие валки этого типа известны, например, из EP 0516952 B1. Они содержат большое число износостойких фасонных тел, которые одной частью своей длины вставлены в отверстия корпуса валка, а остальной частью своей длины выступают над поверхностью корпуса валка. Во время работы таких валков промежуточные пространства между выступающими фасонными телами заполняются подаваемым в валковую мельницу с помольной постелью измельчаемым материалом, который, таким образом, создает некоторую собственную защиту от износа для поверхности корпуса валка.

При этом как выступающие фасонные тела, так и поверхность корпуса валка в течение времени работы подвергаются неизбежному износу, который делает необходимой обработку по восстановлению измельчающего валка, если измельчающий валок должен использоваться и далее.

Из DE 19618143 A1 известен измельчающий валок, у которого твердость материала корпуса валка, образующего поверхность валка, составляет больше 56 HRc (твердость по Роквеллу). Этот измельчающий валок используется в работе по измельчению до тех пор, пока значительная часть всех фасонных тел полностью не износится и/или не выпадет из корпуса валка. Обработка для восстановления использованного измельчающего валка осуществляется затем таким образом, что поверхности валка путем полного обтачивания фасонных тел и первоначальных отверстий снова придается цилиндрическая форма, после чего изготовляются новые отверстия, и в эти отверстия вставляются новые фасонные тела.

Из-за применения чрезвычайно твердого основного материала для поверхности корпуса валка, правда, достигается, что эта поверхность изнашивается приблизительно лишь в той же степени, что и выступающие фасонные тела. При повторной обработке использованного измельчающего валка этого типа, однако, полное обтачивание снабженной отверстиями поверхности корпуса валка из-за высокой твердости материала поверхности обусловливает заметные издержки.

В основе изобретения лежит задача усовершенствовать способ согласно ограничительной части п.1 формулы изобретения таким образом, чтобы была возможна экономичная восстановительная обработка использованного измельчающего валка.

Эта задача согласно изобретению решается признаками п.1 формулы изобретения. Целесообразные варианты выполнения изобретения являются предметом зависимых пунктов формулы изобретения.

В случае способа согласно изобретению при достижении определенного состояния износа изношенная поверхность корпуса валка подвергается обтачиванию, по меньшей мере, в частичной области по ширине корпуса валка. Затем в процессе сварки наносится слой материала для увеличения диаметра, по меньшей мере, на обточенную поверхность.

В дальнейшем этапе наваренный слой материала затем снабжается отверстиями для приема новых фасонных тел. В зависимости от толщины наваренного слоя материала и желательной глубины погружения новых фасонных тел эти отверстия предусмотрены лишь в наваренном слое материала или заходят в расположенный под этим слоем материала основной материал корпуса валка.

Целесообразный выбор обтачиваемой частичной области, выбор как глубины обтачивания, так и толщины наваренных в отдельных частичных областях слоев материала, зависят, прежде всего, от конкретных степеней износа.

Так, например, может быть целесообразным менее изношенные частичные области обточить до диаметра наиболее сильно изношенных частичных областей, а затем на эти изношенные в различной степени частичные области нанести общий слой материала.

Вместо этого можно также изношенные в различной степени частичные области обточить на разную толщину, а затем на поверхности этих частичных областей наварить слои материала разной толщины для достижения равномерного наружного диаметра.

Наконец, в случае соответствующего состояния износа может быть также предпочтительным, если обточить лишь наиболее сильно изношенную частичную область и лишь на эту обточенную частичную область нанести слой материала с помощью сварки.

Благодаря мероприятиям согласно изобретению можно, поэтому, изношенную поверхность восстановить также в случае различной степени износа отдельных частичных областей с минимально возможными материальными и трудовыми издержками.

Способ согласно изобретению, таким образом, отличается экономичной в отношении времени и материала, требующей меньше затрат восстановительной обработкой использованного измельчающего валка.

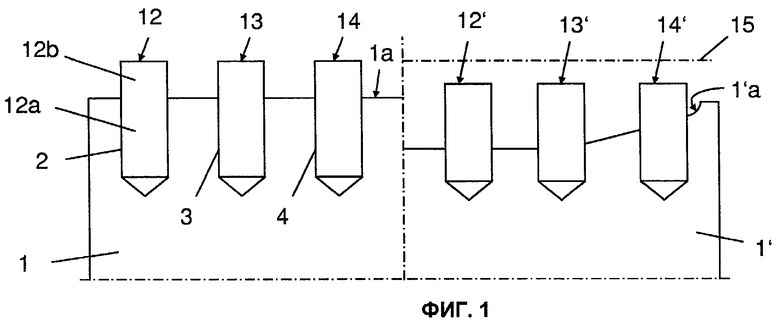

Несколько примеров выполнения изобретения представлены на чертежах.

Фиг.1 показывает (в схематичном частичном продольном разрезе валка) слева валок в новом состоянии. Корпус 1 валка снабжен большим числом отверстий 2, 3, 4, в которые вставлены фасонные тела 12, 13, 14 соответственно частью своей длины (например, 12a), в то время как они остальной частью своей длины (например, 12b) выступают над поверхностью 1a корпуса 1 валка.

Фиг.1 показывает справа изношенное состояние после некоторого времени эксплуатации. Поверхность 1'a корпуса 1' валка теперь - на различных участках по-разному - изношена в большей или меньшей степени. Точно так же теперь фасонные тела 12', 13', 14' укорочены по сравнению с первоначальной длиной вследствие износа (уровень 15 высоты).

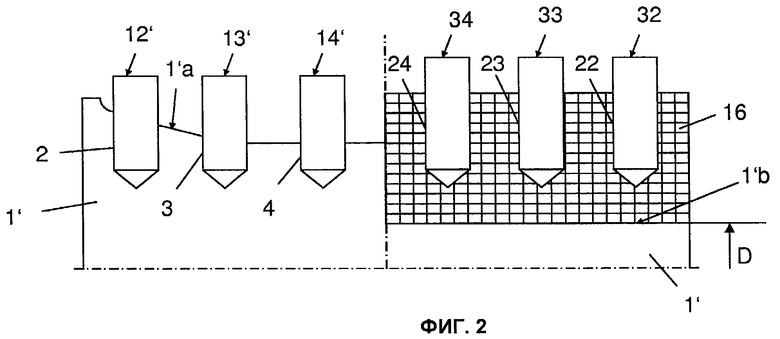

Фиг.2 показывает, каким образом можно снова подновить использованный измельчающий валок в соответствии с первым вариантом выполнения способа согласно изобретению. Слева изображено уже описанное в связи с фиг.1 изношенное состояние корпуса 1' и фасонных тел 12', 13', 14'. В целях обработки сначала удаляют изношенные фасонные тела 12', 13', 14'. Затем обтачивают изношенную поверхность 1'a корпуса 1' валка до диаметра D. Диаметр D в этом примере выполнения меньше диаметра основания отверстий 2, 3, 4. Эти старые отверстия, таким образом, полностью удаляются путем обтачивания.

Наконец, на обточенную поверхность 1'b корпуса 1 валка с помощью сварки наносят слой 16 материала для увеличения диаметра. Этот слой 16 материала снабжают затем отверстиями 22, 23, 24 для приема фасонных тел 32, 33, 34.

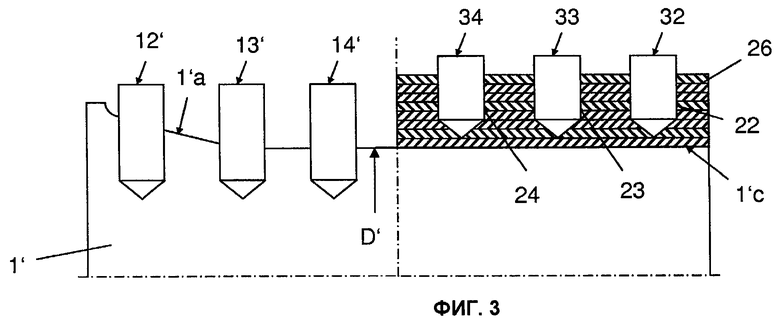

В представленном на фиг.3 другом примере выполнения слева снова показано изношенное состояние, а справа состояние после восстановительной обработки. При этом после удаления всех фасонных тел 12', 13', 14' изношенную в различной степени поверхность 1'a корпуса 1' валка в краевых областях по ширине корпуса валка (т.е. в данном случае в областях, в которых находились фасонные тела 12', 13'), обтачивают до диаметра D' наиболее сильно изношенной частичной области (т.е. в данном случае в области фасонного тела 14').

На возникшую таким образом, в достаточной степени выровненную поверхность 1'c затем в процессе сварки наносится несколько слоев 26 материала. После этого эти слои 26 материала снабжают отверстиями 22, 23, 24, в которые вставляют новые фасонные тела 32, 33, 34.

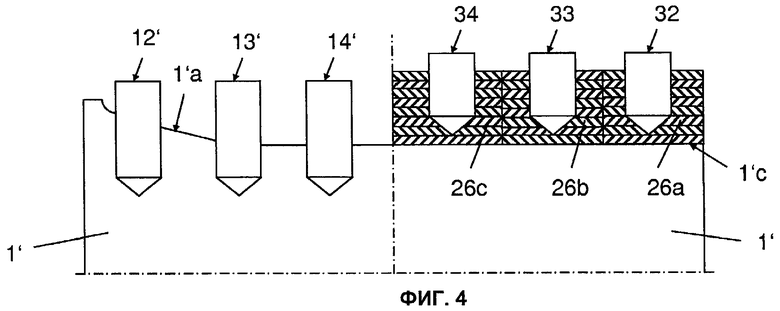

Фиг.4 показывает преобразование варианта согласно фиг.3. При этом на выровненную поверхность 1'c корпуса 1' валка наносят слои 26a, 26b, 26c (каждый в несколько слоев), которые - если рассматривать по ширине корпуса 1' валка - могут иметь различную твердость, толщину и свойства износа. Таким образом, можно, в частности, рассчитывать на различные изнашивающие нагрузки, которые могут возникнуть в процессе работы на отдельных частичных участках ширины корпуса валка.

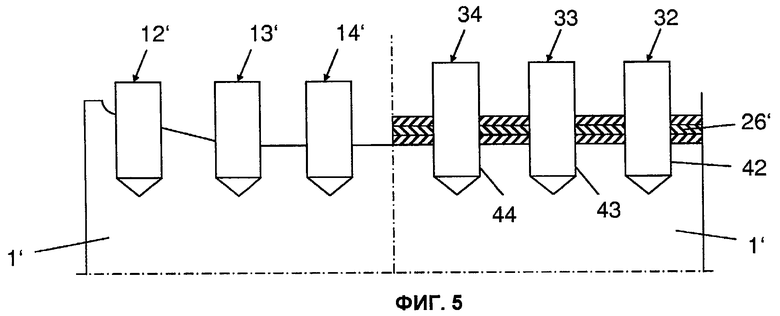

В то время как в поясненных на основе фиг.2-4 примерах выполнения отверстия 22, 23, 24 для приема новых фасонных тел 32, 33, 34 предусмотрены лишь исключительно в наваренном слое 16 или 26 или 26a, 26b, 26c материала, фиг.5 показывает вариант выполнения согласно фиг.4, в котором отверстия 42, 43, 44 для приема новых фасонных тел 32, 33, 34 проходят через наваренный слой 26' материала и входят в расположенный под этим слоем 26' материала основной материал корпуса 1' валка. В этом случае толщину наваренного слоя 26' материала можно выдерживать значительно меньше, чем в варианте согласно фиг.3.

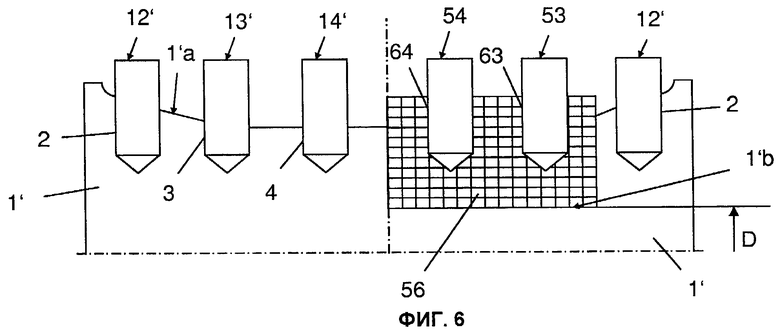

В представленном на фиг.6 варианте выполнения согласно фиг.2 обточена лишь наиболее изношенная внутренняя частичная область ширины корпуса 1' валка, в которой находились фасонные тела 13', 14'. В этой обточенной частичной области путем сварки был нанесен слой 56 материала. Отверстия 63, 64 в этом слое 56 материала принимают новые фасонные тела 53, 54, длина которых выбрана такой, что их верхние кромки находятся приблизительно на высоте верхней кромки не удаленного фасонного тела 12' в лишь незначительно изношенной краевой области ширины корпуса валка.

В принципе для способа согласно изобретению существенно, что корпус валка после восстановительной обработки не в любом случае должен иметь единый по всей длине корпуса валка диаметр. Напротив, для отдельных частичных областей можно выбирать различные диаметры, например, в том случае, если краевая область лишь мало изношена, и поэтому здесь не проводится никакого наваривания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО ИЗМЕЛЬЧАЮЩЕГО ВАЛКА | 2007 |

|

RU2427426C2 |

| ИЗМЕЛЬЧИТЕЛЬНЫЙ ВАЛОК, А ТАКЖЕ СПОСОБ ВОССТАНОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2452576C2 |

| СПОСОБ ПОЛУЧЕНИЯ РОЛИКА С НАПЛАВЛЕННЫМ ПОСРЕДСТВОМ СВАРКИ МАТЕРИАЛОМ И СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО РОЛИКА ПОСРЕДСТВОМ НАПЛАВКИ СВАРКОЙ | 2009 |

|

RU2597474C2 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ МЕЛЬНИЦ | 2019 |

|

RU2778253C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛА | 2011 |

|

RU2489244C1 |

| РОЛИК ДЛЯ ПОДДЕРЖИВАНИЯ И ТРАНСПОРТИРОВАНИЯ ГОРЯЧЕГО МАТЕРИАЛА, ИМЕЮЩИЙ НАПЛАВЛЕННЫЙ ПОСРЕДСТВОМ СВАРКИ МАТЕРИАЛ, ПРИСАДОЧНЫЙ СВАРОЧНЫЙ МАТЕРИАЛ, А ТАКЖЕ СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ ПРОВЕДЕНИЯ НАПЛАВКИ СВАРКОЙ | 2009 |

|

RU2499654C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЯТНИКОВ | 2005 |

|

RU2288085C1 |

| КРЕПЛЕНИЕ ДРОБЯЩИХ ЗУБЬЕВ ВАЛКОВОЙ ДРОБИЛКИ | 2016 |

|

RU2718865C1 |

| СОСТОЯЩИЙ ИЗ ДВУХ МАТЕРИАЛОВ УДЛИНЕННЫЙ ЭЛЕМЕНТ-ВСТАВКА ДЛЯ ИЗМЕЛЬЧАЮЩЕГО ВАЛКА | 2009 |

|

RU2536903C2 |

| Прокатный валок | 1988 |

|

SU1600879A1 |

Изобретение относится к восстановительной обработке использованного измельчающего валка валковой мельницы с помольной постелью с фасонными телами. Способ восстановления валка валковой мельницы содержит большое число фасонных тел, которые частью своей длины вставлены в отверстия в корпусе валка, а остальной частью своей длины выступают над поверхностью корпуса валка, причем эта выступающая часть фасонных тел, а также поверхность корпуса валка, по меньшей мере, частично изношена. После удаления изношенных фасонных тел изношенную поверхность корпуса валка обтачивают, по меньшей мере, в частичной области ширины корпуса валка. В процессе сварки наносят слой материала, по меньшей мере, на обточенную поверхность, для увеличения диаметра. Наваренный слой материала снабжают отверстиями для приема новых фасонных тел. Обеспечивается экономичная восстановительная обработка использованного измельчающего валка. 5 з.п. ф-лы, 6 ил.

1. Способ восстановительной обработки использованного измельчающего валка валковой мельницы с помольной постелью, содержащего большое число фасонных тел, которые частью своей длины вставлены в отверстия в корпусе валка, а остальной частью своей длины выступают над поверхностью корпуса валка, причем эта выступающая часть фасонных тел, а также поверхность корпуса валка, по меньшей мере, частично изношена, отличающийся следующими ступенями способа:

a) после удаления изношенных фасонных тел изношенную поверхность корпуса валка обтачивают, по меньшей мере, в частичной области ширины корпуса валка;

b) затем в процессе сварки наносят слой материала, по меньшей мере, на обточенную поверхность для увеличения диаметра;

c) затем этот наваренный слой материала снабжают отверстиями для приема новых фасонных тел.

2. Способ по п.1, отличающийся тем, что

a) менее сильно изношенные частичные участки обтачивают до диаметра наиболее сильно изношенных частичных областей и

b) после этого в процессе сварки наносят общий слой материала на эти изношенные в различной степени частичные области для увеличения диаметра.

3. Способ по п.1, отличающийся тем, что

a) на разную глубину обтачивают изношенные в различной степени частичные области и

b) после этого на поверхность этих частичных областей в процессе сварки наносят слои материала различной толщины для достижения равномерного диаметра наружной поверхности.

4. Способ по п.1, отличающийся тем, что

a) обтачивают лишь наиболее сильно изношенную частичную область и

b) после этого на эту обточенную частичную область в процессе сварки наносят слой материала.

5. Способ по п.1, отличающийся тем, что нанесенный в процессе сварки слой материала - если рассматривать по ширине корпуса валка - имеет различную твердость, толщину и свойства износа.

6. Способ по п.1, отличающийся тем, что выполненные в наваренном слое материала отверстия заходят в расположенный под этим слоем материала основной материал корпуса валка.

| DE 19618143 A1, 13.11.1997 | |||

| Двухвальцовая мельница | 1989 |

|

SU1637876A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛКА | 2002 |

|

RU2233705C2 |

| Устройство для управления транспортером | 1974 |

|

SU578239A1 |

| EP 0830897 A1, 25.03.1998. | |||

Авторы

Даты

2012-04-10—Публикация

2007-12-19—Подача