Изобретение относится к производству абразивного материала на основе циркониевого электрокорунда для обдирочного силового абразивного инструмента, в частности к получению шлифовального зерна для изготовления этого инструмента.

Известен способ изготовления валка, включающий выполнение корпуса валка цилиндрическим и нанесение на его поверхность выступающих режущих элементов. [Андреев С.Е., Зверевич В.В., Перов В.А., Дробление, измельчение и грохочение полезных ископаемых, Москва, Недра, 1966, с. 208-211].

Недостатком известного способа является низкое сопротивление износу валка.

Задача изобретения – уменьшение износа валка.

Указанная задача достигается тем, что в cпособе изготовления валка, включающем выполнение корпуса валка цилиндрическим и нанесение на его поверхность выступающих режущих элементов, нанесение выступающих режущих элементов, осуществляют путем вдавливания частиц абразивного материала на глубину 0,5-2,0 мм в поверхность корпуса валка при его вращении в процессе дробления абразивного материала между поверхностями валков, при этом валок изготавливают из мягкой стали.

Как видно из вышеизложенного, вследствие усилия прижатия валков обеспечивается вдавливание частиц исходного материала в поверхность валка, изготовленного из мягких сталей.

При этом скорость вращения валка выбрана так, что тангенциальные усилия, возникающие на поверхности валка, недостаточны, для того чтобы вдавившиеся в поверхность валка частицы исходного материала срезали стенку лунки на поверхности валка. Вследствие чего вдавившиеся в поверхность валка частицы исходного материала остаются в поверхностном слое валка, образуя шероховатую рабочую поверхность.

При сжатии исходного материала, преимущественно циркониевого корунда, между поверхностями валков происходит разрушение исходного материала в зонах скопления дефектов. При этом частицы дробимого материала, внедренные в поверхности валков, имеют минимальную концентрацию макро- и микродефектов и, следовательно, максимальную прочность, превышающую уровень прочности “свежих” более крупных частиц измельчаемого материала.

“Свежие” частицы исходного дробимого материала, поступающие в рабочую зону, испытывают давление, образованное выступами внедрившихся частиц, в результате чего они разрушаются по границам скопления дефектов, вследствие чего происходит дробление исходного материала.

С течением времени внедрившиеся в поверхность валка частицы разрушаются и выкрошиваются, на их место внедряются новые частицы, еще раз деформируя поверхность валка.

В результате происходит “наклеп” поверхности валка, повышение его прочности и твердости, что увеличивает прочность удержания в теле валка внедрившихся в него частиц дробимого материала и увеличивает сопротивление износу этого участка валка.

Чем больше исходного материала поступает на конкретный участок поверхности валков (например, на середину валка по его длине), тем выше сопротивление этого участка износу.

Вследствие чего повышается сопротивление износу наиболее нагруженных участков валка и поэтому отпадает необходимость ремонта валка с целью восстановления геометрии его поверхности, так как поверхность валка изнашивается равномерно по всей длине.

Опытным путем установлено, что сопротивление износу поверхности валков повышается пропорционально загрузке участков валков дробимым материалом.

Предлагаемый валок изготовлен из дешевых и доступных, преимущественно мягких сталей, что значительно снижает себестоимость операции дробления абразивного материала.

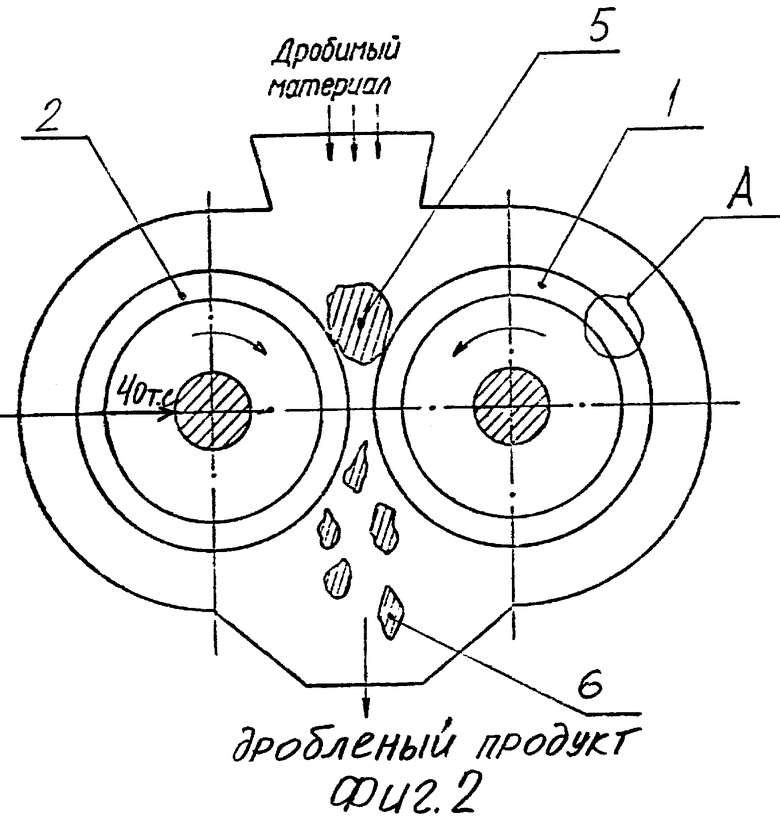

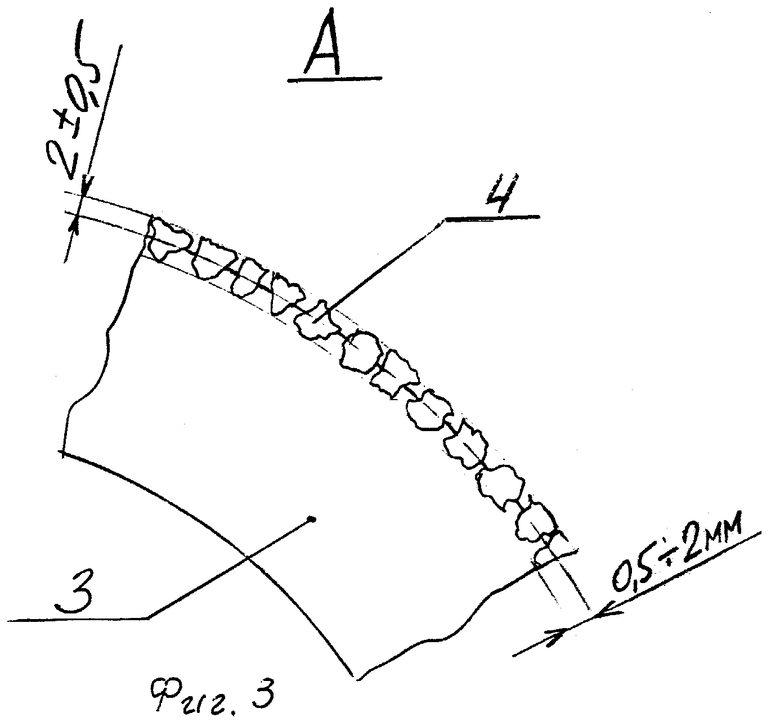

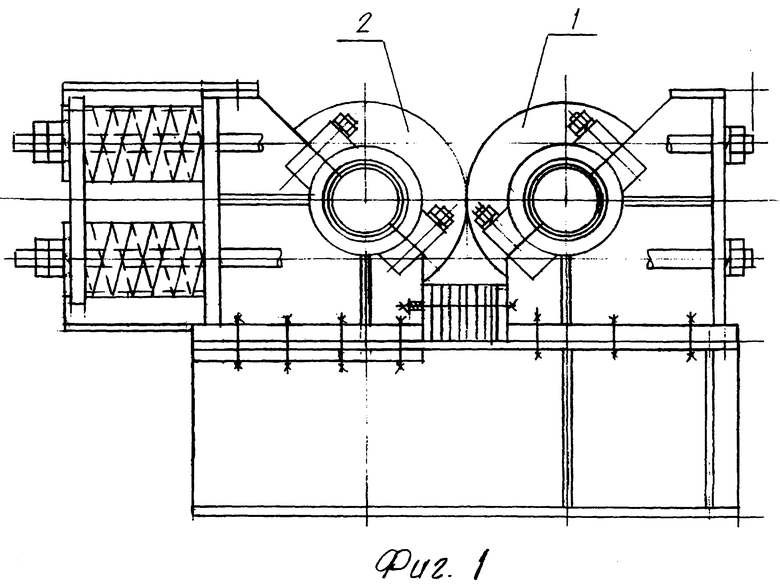

На фиг.1 представлен общий вид измельчителя; на фиг.2 - схема дробления исходного материала; на фиг.3 - узел А на фиг.2 в увеличении.

Для получения абразивных зерен путем дробления исходного материала 5 был изготовлен измельчитель, представляющий собой двухвалковую дробилку с одним приводным валком 1. Валок 2 прижат к приводному валку 1 и вращается за счет сил трения (см. фиг.1, 2).

Валки 1 и 2 содержат цилиндрический корпус 3 и выступающие элементы 4, представляющие собой частицы твердого абразивного материала, частично внедренные в поверхность корпуса 3 (см. фиг.3).

Цилиндрический корпус 3 выполнен из стали - Ст.3 или Ст.45.

Скорость вращения валков - 20 оборотов в минуту.

Усилие прижатия валков - 40 тс.

Глубина внедрения частиц в поверхность валка 0,5-2,0 мм.

Исходный дробимый материал 5, преимущественно циркониевый электрокорунд, поступает в измельчитель сверху (см. фиг.2).

Скорость подачи материала в дробилку - 2 т/час.

Крупность частиц исходного материала ≥3 мм - ≤10 мм.

Исходный дробимый материал 5 затягивается вращающимися валками 1 и 2 в пространство между ними и здесь дробится посредством выступающих элементов 4, представляющих собой частицы абразива, внедренных в поверхность валков.

Дробленый продукт 6 выпадает из измельчителя под действием силы тяжести.

При этом получают продукт дробления крупностью:

- ≥1,5 мм-≤3 мм(80%);

- ≥3 мм (20%).

Для подтверждения эффективности предлагаемого технического решения были проведены экспериментальные исследования.

Отклонение геометрии образующей валка от прямой линии после двух месяцев эксплуатации составило не более 0,5 мм.

Валок, изготовленный указанным способом, эффективно дробит высокопрочный циркониевый электрокорунд до размера частиц менее 3 мм и обычный белый электрокорунд до размера частиц менее 0,5 мм, и при этом не требуется переточка поверхности валков.

Таким образом, указанный способ изготовления валка позволяет уменьшить его износ. При этом измельчитель имеет более высокие экономические показатели, так как рабочие органы - валки выполнены из дешевых и доступных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШЛИФОВАЛЬНОГО ЗЕРНА ИЗ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 1998 |

|

RU2166426C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ КРУГОВ | 2001 |

|

RU2216439C2 |

| ВАЛКОВЫЙ ДРОБЯЩИЙ АГРЕГАТ | 2024 |

|

RU2831453C1 |

| Масса для изготовления абразивного инструмента | 1985 |

|

SU1346414A1 |

| УСТРОЙСТВО И СПОСОБ ШЛИФОВАНИЯ ПОЛОТЕН ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1999 |

|

RU2224063C2 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1093524A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН И КРИСТАЛЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2001 |

|

RU2199506C2 |

| ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2005541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ДВУСТОРОННЕГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2078680C1 |

| Способ обработки деталей | 1986 |

|

SU1653921A1 |

Изобретение относится к производству абразивного материала на основе циркониевого электрокорунда для обдирочного силового абразивного инструмента. Способ изготовления валка включает выполнение корпуса валка цилиндрическим и нанесение на его поверхность выступающих режущих элементов, при этом нанесение выступающих режущих элементов осуществляют путем вдавливания частиц абразивного материала на глубину 0,5-2,0 мм в поверхность корпуса валка при его вращении в процессе дробления абразивного материала между поверхностями валков, при этом валок изготавливают из мягкой стали. Изобретение позволяет уменьшить износ валка. 3 ил.

Способ изготовления валка, включающий выполнение корпуса валка цилиндрическим и нанесение на его поверхность выступающих режущих элементов, отличающийся тем, что нанесение выступающих режущих элементов осуществляют путем вдавливания частиц абразивного материала на глубину 0,5-2,0 мм в поверхность корпуса валка при его вращении в процессе дробления абразивного материала между поверхностями валков, при этом валок изготавливают из мягкой стали.

| АНДРЕЕВ С.Е., ЗВЕРЕВИЧ В.В., ПЕРОВ В.А | |||

| Дробление, измельчение и грохочение полезных ископаемых | |||

| - М.: Недра, 1966, с.208-211 | |||

| Валковая вибромельница | 1955 |

|

SU102574A1 |

| Устройство для измельчения изношенныхпОКРышЕК | 1979 |

|

SU844369A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО КУСКОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036724C1 |

| ДАТЧИК ДАВЛЕНИЯ С ПНЕВМОВЫХОДОМ | 0 |

|

SU271336A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1991 |

|

RU2025260C1 |

| US 4610401 A, 09.09.1986. | |||

Авторы

Даты

2004-08-10—Публикация

2002-10-14—Подача