ОБЛАСТЬ ТЕХНИКИ

Предлагаемое изобретение относится к продуктам из бамбука и способу их производства, в частности к бамбуковому скримберу и способу его получения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Бамбуковый скримбер (в технике обычно также называемый плетеным бамбуковым волокном или рекомбинированным бамбуком) обычно получают путем нарезания бамбука на бамбуковые трубки, расщепления бамбуковых трубок, формования расщепленного бамбука в бамбуковые полоски (также называемые бамбуковой щепой) или пряди (также называемые бамбуковыми волокнами), сушки бамбуковых прядей или полосок, погружения бамбуковых прядей или полосок в связующее вещество, соединения пропитанных связующим бамбуковых прядей или полосок в продольном направлении и горячим прессованием соединенных бамбуковых прядей или полосок. Бамбуковый скримбер обладает высокой плотностью и высокой прочностью и широко применяется в последние годы.

В известном способе бамбук перерабатывают в бамбуковые пряди, которые затем высушивают, погружают в связующее, помещают в форму, прессуют под высоким давлением и отверждают, получая бамбуковый материал. Однако это требует переработки бамбука на пряди, что делает процесс сложным, длительным, трудоемким и дорогостоящим.

В другом известном способе бамбук перерабатывают на бамбуковые полоски, которые высушивают, погружают в связующее, помещают в форму, прессуют под высоким давлением и отверждают, получая бамбуковый материал. Однако из-за того, что бамбуковые полоски имеют большие толщину и ширину, а также высокую жесткость, при их размещении в форме не удается избежать перекрещивания, и бамбуковые полоски не имеют достаточного контакта между собой и теряют форму при прессовании. Поэтому бамбуковый материал получается неоднородным по плотности и с неровной поверхностью.

Когда для производства бамбукового скримбера используют бамбуковые пряди или полоски, их обработка не требуется. Хорошо известно, что бамбук, как и древесина, представляет собой пористую биомассу, которая обладает усадкой при сушке и разбухает при намокании. Когда температура и влажность меняются, будут меняться и размеры бамбукового скримбера. Особенно при использовании в качестве наружного материала в условиях резких изменений температуры и влажности и под воздействием ультрафиолетового излучения бамбуковый скримбер (например, мебель и полы из бамбукового скримбера) будет растрескиваться, деформироваться или быстро терять связующее, и стабильность его размеров очень низка. Более того, бамбук содержит больше питательных веществ, чем древесина, в связи с чем он очень легко повреждается водорослями и грибками из окружающей среды и имеет очень невысокую биологическую устойчивость.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагаемое изобретение направлено на решение по крайней мере одной из проблем, существующих в настоящее время.

Поэтому согласно первому объекту предлагаемого изобретения представлен бамбуковый скримбер, достоинствами которого являются низкая впитываемость воды, высокая стабильность размеров и биологическая долговечность, что особенно подходит для использования в качестве наружного материала.

Бамбуковый скримбер согласно одному из вариантов предлагаемого изобретения изготавливают прессованием под давлением бамбуковых полосок, пропитанных связующим веществом, причем бамбуковые полоски подвергают термообработке. На каждой бамбуковой полоске на всю толщину делают прорези, совпадающие по направлению с направлением волокон в бамбуковых полосках.

Согласно предлагаемому изобретению бамбуковые полоски находятся в произвольном порядке по поперечному сечению бамбукового скримбера и расположены параллельно вдоль направления волокон.

Согласно предлагаемому изобретению в бамбуковых полосках проводят пиролиз по крайней мере части гемицеллюлозы.

Согласно предлагаемому изобретению отношение сухого веса бамбуковых полосок к весу связующего находится в пределах от 20:1 до 10:1.

Согласно предлагаемому изобретению каждая бамбуковая полоска имеет толщину от 1,0 до 4,5 мм.

Согласно предлагаемому изобретению связующим служит водорастворимая смола.

Согласно предлагаемому изобретению водорастворимую смолу выбирают из группы, включающей фенольную смолу, резорцино-фенольную смолу и меламино-фенольную смолу.

Согласно второму объекту изобретения предлагается простой в осуществлении способ производства бамбукового скримбера. Бамбуковый скримбер, полученный таким способом, обладает низкой впитываемостью воды, высокой стабильностью размеров и биологической долговечностью.

Способ производства бамбукового скримбера согласно второму объекту изобретения включает этапы: подготовку бамбуковых полосок из бамбука; выполнение множества прорезей в каждой бамбуковой полоске, причем прорези проходят на всю толщину бамбуковых полосок в направлении, совпадающем с направлением волокон в бамбуковых полосках; термообработку бамбуковых полосок с выполненными прорезями; погружение термообработанных бамбуковых полосок в связующее и сушку пропитанных связующим бамбуковых полосок; и холодное прессование с последующей сушкой или горячее прессование бамбуковых полосок в форме до отверждения связующего и образования бамбукового скримбера.

Далее бамбуковые полоски помещают в форму в произвольном порядке по поперечному сечению и располагают параллельно по направлению волокон в бамбуковых полосках.

Горячее прессование проводят при 120-150°С под давлением 7-9 МПа.

Холодное прессование проводят под давлением 45-70 МПа, а сушку после холодного прессования ведут при 100-140°С.

Вариант способа с термообработкой включает: нагрев бамбуковых полосок до абсолютной сухости; пиролиз по крайней мере части гемицеллюлозы в абсолютно сухих бамбуковых полосках; и охлаждение бамбуковых полосок, в которых пиролизом разрушена по крайней мере часть гемицеллюлозы.

Термообработка далее включает корректировку влажности охлажденных бамбуковых полосок с помощью насыщенного пара.

В частности, до абсолютной сухости бамбуковые полоски доводят, поднимая температуру до 100-130°С, пиролиз по крайней мере части гемицеллюлозы в абсолютно сухих бамбуковых полосках проводят при температуре 150-220°С; и бамбуковые полоски, в которых была пиролизована по крайней мере часть гемицеллюлозы, охлаждают до температуры ниже 90°С.

Согласно третьему объекту изобретения предлагается способ производства бамбукового скримбера, включающий этапы: подготовку бамбуковых полосок из бамбука; выполнение множества прорезей на каждой бамбуковой полоске на всю толщину в продольном направлении, совпадающем с направлением волокон в бамбуковых полосках; погружение бамбуковых полосок в связующее и сушку пропитанных связующим бамбуковых полосок; холодное прессование с последующей сушкой или горячее прессование бамбуковых полосок в форме до отверждения связующего и получение бамбукового скримбера; а также термообработку бамбукового скримбера.

В частности, термообработка включает: доведение бамбуковых полосок до абсолютной сухости прогреванием при температуре 100-130°С; пиролиз по крайней мере части гемицеллюлозы в абсолютно сухих бамбуковых полосках при 150-220°С; охлаждение ниже 90°С бамбуковых полосок, в которых была пиролизована по крайней мере часть гемицеллюлозы, и последующую корректировку влажности охлажденных бамбуковых полосок с помощью насыщенного пара.

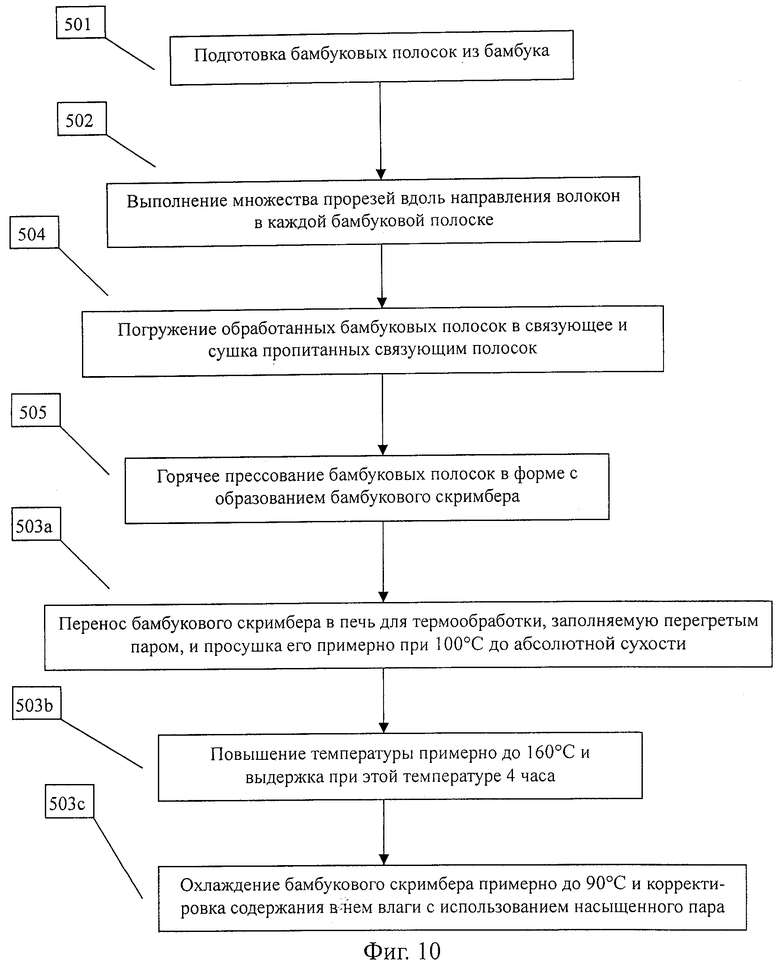

Для бамбукового скримбера согласно предлагаемому изобретению на каждой бамбуковой полоске делают множество прорезей на всю толщину. Например, каждая бамбуковая полоска может быть разделена на несколько соединенных между собой меньших бамбуковых полосок прокаткой через зубчатые валки. Таким образом увеличивают площадь поверхности бамбуковых полосок для пропитки связующим, увеличивают содержание связующего, уменьшают жесткость бамбуковых полосок и избегают неравномерной плотности и неровных поверхностей бамбукового скримбера из-за недостаточного прилегания и недостаточного размягчения бамбуковых полосок при прессовании. Более того, поскольку на каждой бамбуковой полоске выполняют прорези, толщина бамбуковых полосок может выбираться в очень широком диапазоне, например от 1,0 мм до 4,5 мм. Это позволяет расширить источник бамбука для производства бамбукового скримбера и сделать простым процесс изготовления бамбукового скримбера из бамбуковых полосок.

Для бамбукового скримбера согласно предлагаемому изобретению бамбуковые полоски подвергают термообработке. В частности, высокотемпературной термообработкой большая часть гемицеллюлозы или почти вся гемицеллюлоза в бамбуковых полосках может быть разрушена, главным образом за счет пиролиза, но целлюлоза и лигнины в бамбуковых полосках почти не пиролизуются, а содержание влаги в бамбуковых полосках может быть отрегулировано. После термообработки бамбуковых полосок при высокой температуре, физические и механические свойства бамбуковых полосок надолго изменяются из-за изменения химического состава. Например, равновесное содержание влаги может быть снижено на 30-50%, улучшая таким образом устойчивость к усыханию и к набуханию от сырости. Поскольку термообработка не может вызвать напряжения, размерная стабильность повышается, а гигроскопичность может быть значительно снижена. Даже если бамбуковый скримбер используют для наружных работ, он не трескается и не деформируется. Поскольку большая часть гемицеллюлозы или почти вся гемицеллюлоза пиролизована, различные грибки теряют питательную среду, от которой зависит их выживание. Этим достигается цель повышения устойчивости к биологическому разложению и увеличения срока службы бамбукового скримбера. Хотя модуль разрыва бамбукового скримбера снижается на 10%-30%, его прочность остается достаточно высокой при плотности не менее 1,0 г/см3. При термообработке никакие химические вещества не добавляют, так что бамбуковый скримбер не загрязняет почву и воду при использовании для наружных сооружений и является экологически благоприятным материалом.

Другими словами, бамбуковый скримбер, изготовленный из подвергнутых термообработке бамбуковых полосок, обладает повышенной биологической долговечностью, устойчивостью к атмосферным условиям, размерной стабильностью и безопасностью и является экологически благоприятным материалом, пригодным для наружных полов, садовой мебели и паркового оборудования, наружных сооружений, банного оборудования и т.д.

В бамбуковом скримбере по настоящему изобретению бамбуковые полоски размещают в произвольном порядке по поперечному сечению бамбукового скримбера. Здесь термин "в произвольном порядке" означает, что бамбуковые полоски не располагаются упорядоченно слой за слоем по поперечному сечению бамбукового скримбера, то есть бамбуковые полоски частично перекрываются и в поперечном сечении бамбукового скримбера не образуются сплошные слои бамбуковых полосок. Поэтому у бамбукового скримбера нет очевидных границ между слоями, и более однородная текстура исключает межслоевое растрескивание.

В бамбуковом скримбере по настоящему изобретению весовое отношение сухих бамбуковых полосок к связующему составляет от 20:1 до 10:1, так что бамбуковые полоски имеют хорошую связность, а бамбуковый скримбер имеет более равномерную плотность.

В способе производства бамбукового скримбера по настоящему изобретению на каждой бамбуковой полоске выполняют множество прорезей, увеличивая площадь поверхности бамбуковых полосок для пропитки связующим, повышая содержание пропитывающего связующего, уменьшая жесткость бамбуковых полосок, что позволяет уменьшить давление прессования бамбуковых полосок. Поэтому бамбуковый скримбер имеет более однородную плотность и поверхность хорошего качества.

В способе производства бамбукового скримбера по настоящему изобретению бамбуковые полоски подвергают термообработке при высокой температуре. Например, бамбуковые полоски прогревают до абсолютной сухости и абсолютно сухие бамбуковые полоски подвергают пиролизу, так что большая часть гемицеллюлозы или почти вся гемицеллюлоза в бамбуковых полосках пиролизуется, при этом целлюлоза и лигнины почти не пиролизуется и бамбуковые полоски, в которых большая часть гемицеллюлозы или почти вся гемицеллюлоза была пиролизована, охлаждают и регулируют в них содержание влаги. Следовательно, бамбуковый скримбер обладает более продолжительной биологической устойчивостью, устойчивостью к атмосферным воздействиям, стабильностью размеров и безопасностью, экологически безвреден, что особенно желательно при использовании в качестве наружного материала.

В способе производства бамбукового скримбера по настоящему изобретению, вместо обработки перед прессованием бамбуковых полосок, обработке может подвергаться бамбуковый скримбер. Бамбуковый скримбер также имеет более длительную биологическую устойчивость, устойчивость к атмосферным воздействиям, стабильность размеров и безопасность, экологически безвреден, что особенно подходит для наружных работ.

Другие особенности и преимущества вариантов предлагаемого изобретения будут частично раскрыты в последующем описании или будут освоены при практическом использовании предлагаемого изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие аспекты и преимущества изобретения будут очевидны и более понятны из последующего описания и чертежей, на которых:

Фиг.1 - упрощенное изображение бамбуковой полоски для изготовления бамбукового скримбера согласно предлагаемому изобретению;

Фиг.2 - упрощенное изображение прямоугольного бамбукового скримбера согласно предлагаемому изобретению;

Фиг.3 - упрощенное изображение Т-образного бамбукового скримбера согласно предлагаемому изобретению;

Фиг.4 - упрощенное изображение круглого бамбукового скримбера согласно предлагаемому изобретению;

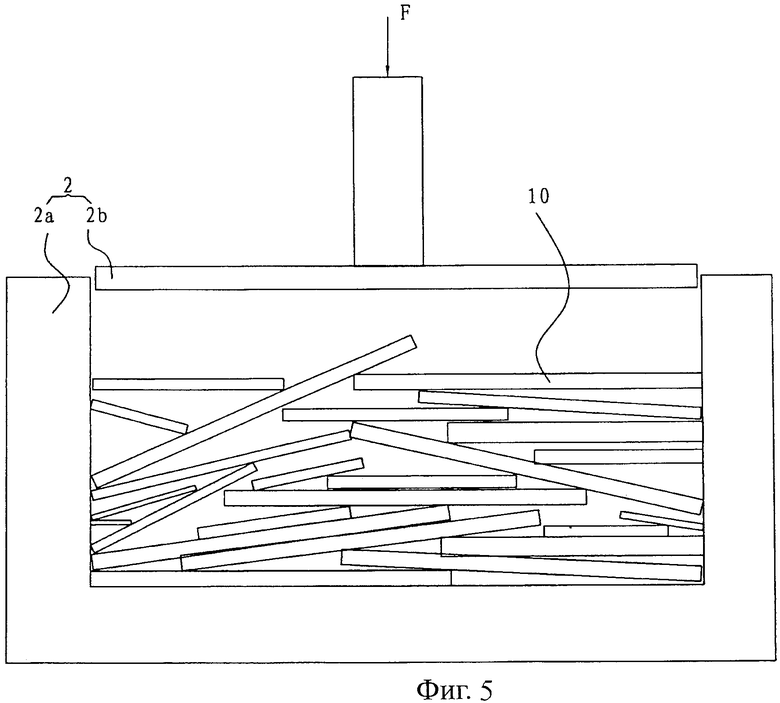

Фиг.5 показывает бамбуковые полоски, помещенные в произвольном порядке в форму для прессования;

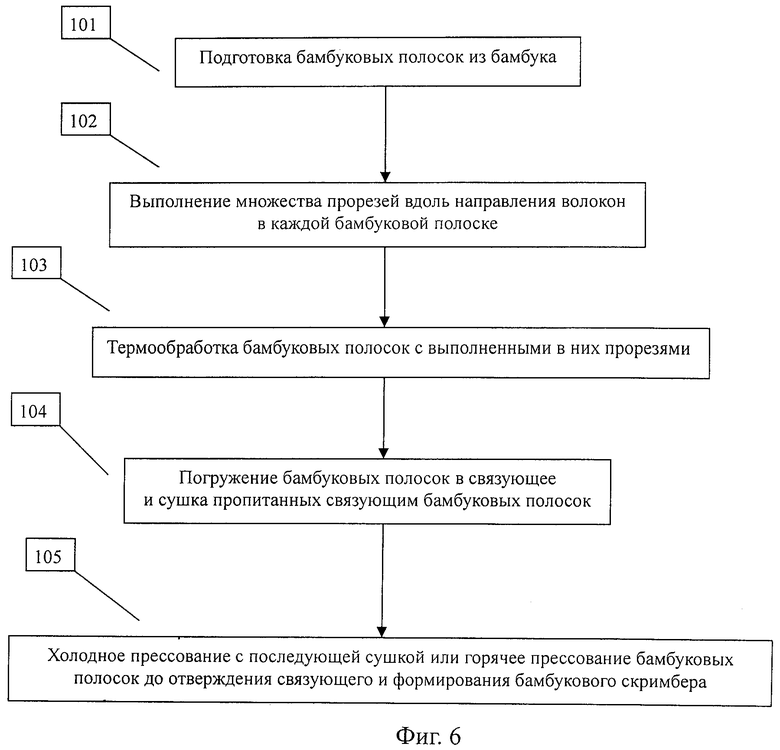

Фиг.6 - схема процесса производства бамбукового скримбера согласно одному из вариантов предлагаемого изобретения;

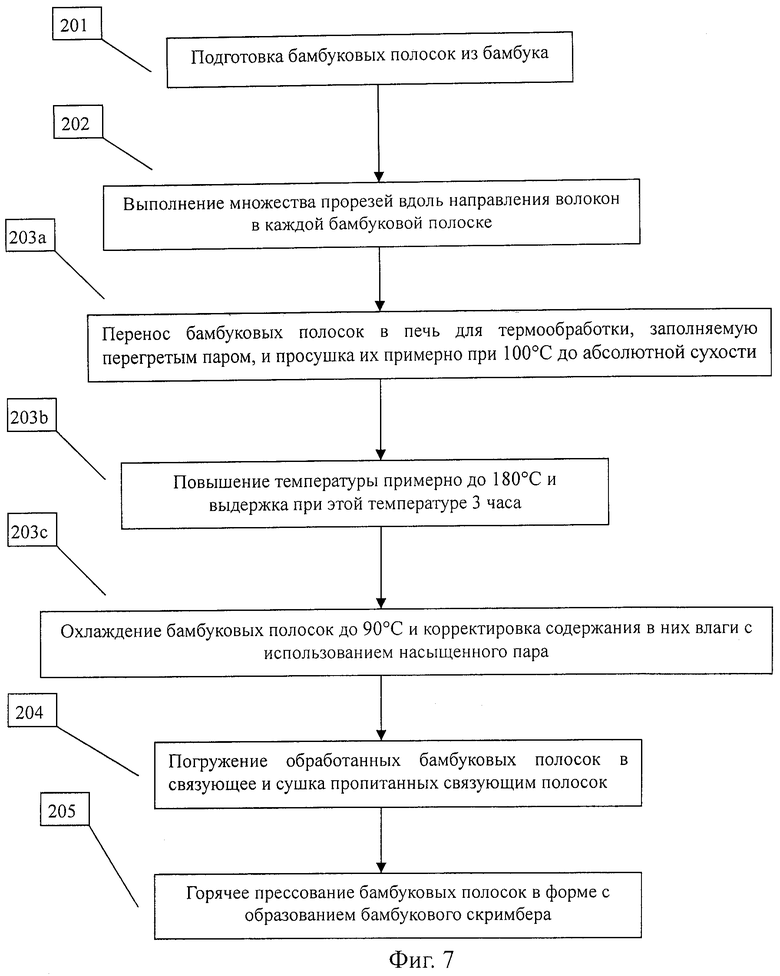

Фиг.7 - схема процесса производства бамбукового скримбера с использованием процессов горячего прессования и отверждения по одному из примеров реализации изобретения;

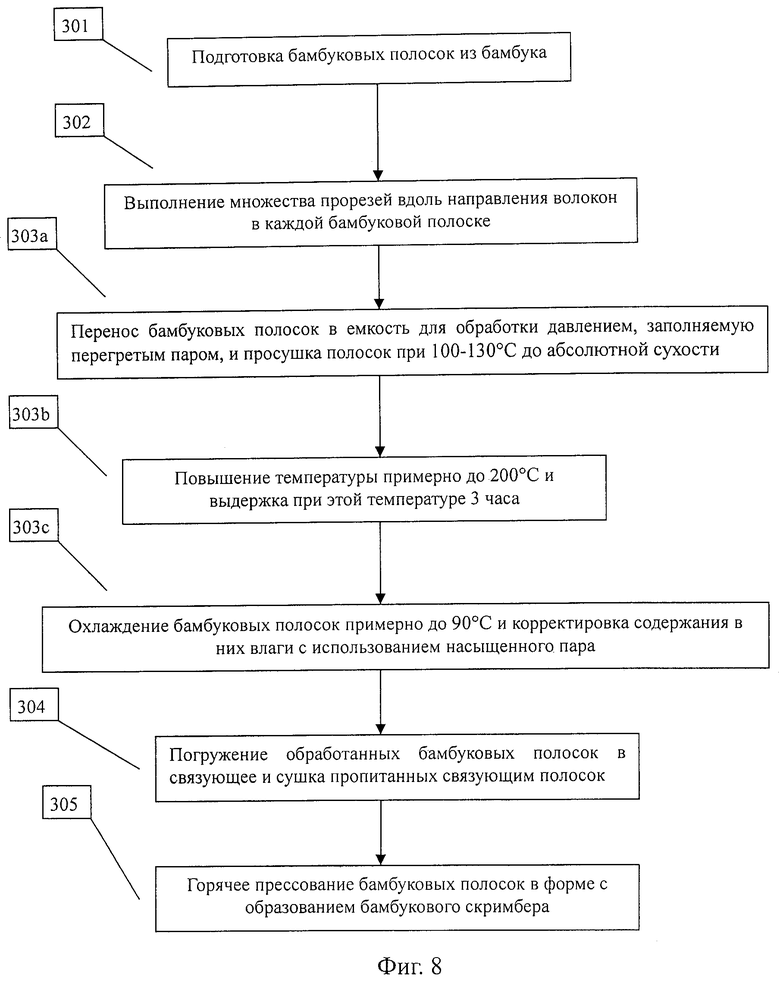

Фиг.8 - схема процесса производства бамбукового скримбера с использованием процессов горячего прессования и отверждения по другому примеру реализации изобретения;

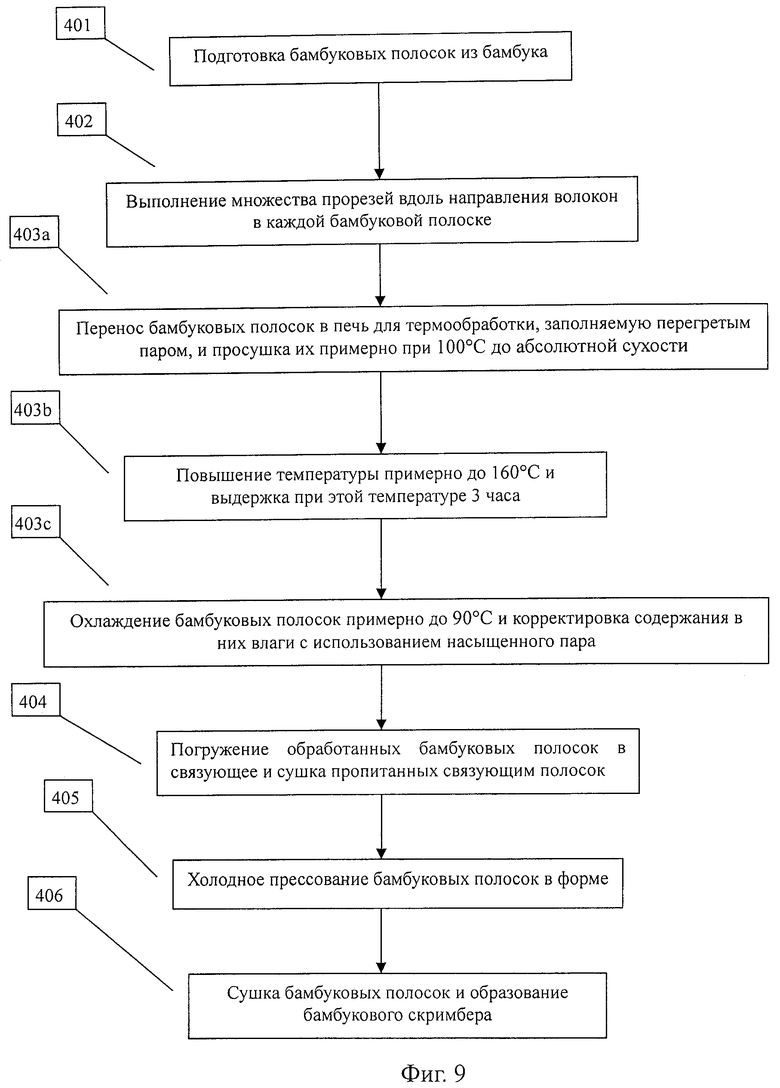

Фиг.9 - схема предлагаемого процесса производства бамбукового скримбера с использованием холодного прессования и последующей сушки бамбукового скримбера до отверждения связующего;

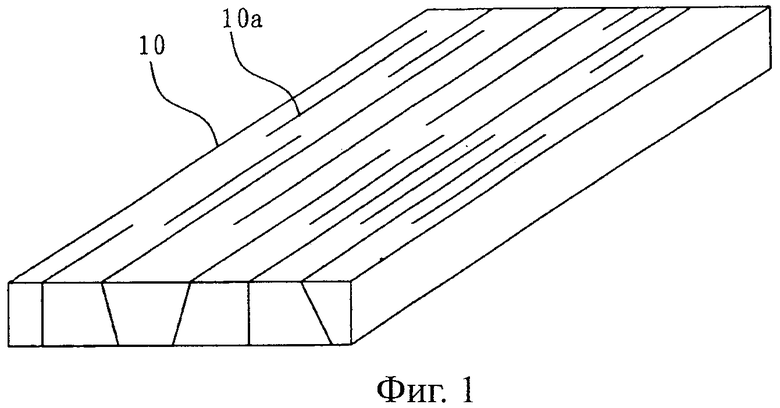

Фиг.10 - схема процесса производства бамбукового скримбера по одному из вариантов предлагаемого изобретения, где бамбуковые полоски прессуют с получением бамбукового скримбера, который подвергают дальнейшей обработке.

ПОДРОБНОЕ ОПИСАНИЕ

Описанные далее подробные варианты со ссылками на чертежи являются примерными, наглядными, не ограничивающими изобретение и используются для общего понимания предлагаемого изобретения. Те же самые или подобные элементы и элементы, выполняющие такие же или подобные функции, обозначаются одинаковыми цифровыми обозначениями по всему описанию.

Ниже описан бамбуковый скримбер согласно одному из вариантов предлагаемого изобретения.

Как показано на Фиг.1-5, бамбуковый скримбер 1 делают из бамбуковых полосок (также называемых бамбуковой щепой) 10. Как показано на Фиг.1, бамбуковые полоски 10 изготавливают из бамбука, такого как Phyllostachys pubescens. На каждой бамбуковой полоске 10 сквозь всю толщину выполняют множество прорезей 10а. Прорези 10а могут быть сплошными или прерывистыми в продольном направлении (т.е. вдоль направления волокон в бамбуковых полосках 10). За счет выполнения прорезей 10а площадь поверхности бамбуковых полосок 10 и, следовательно, содержание пропитывающего связующего могут быть увеличены, а жесткость бамбуковых полосок 10 - уменьшена, что размягчает бамбуковые полоски 10 и позволяет избежать неплотного прилегания при прессовании, а бамбуковый скримбер, полученный прессованием бамбуковых полосок 10, имеет однородную плотность и гладкие поверхности.

В предлагаемом изобретении, благодаря прорезям 10а на каждой бамбуковой полоске 10, толщина бамбуковых полосок 10 может меняться в широких пределах, например от 1,0 мм до 4,5 мм.

Дополнительно бамбуковые полоски 10 подвергают термообработке. В частности, бамбуковые полоски 10 сначала нагревают примерно до 100-130°С, доводя до абсолютной сухости. Здесь термин "абсолютная сухость" не означает, что бамбуковые полоски совсем не содержат воды, но следует понимать, что содержание воды в бамбуковых полосках настолько мало, что оно не влияет на последующий пиролиз гемицеллюлозы. Далее большую часть гемицеллюлозы или почти всю гемицеллюлозу в бамбуковых полосках 10 подвергают пиролизу при 150-220°С. После пиролиза гемицеллюлозы бамбуковые полоски 10 охлаждают до 90°С и корректируют содержание в них влаги насыщенным паром.

Под действием термообработки большая часть гемицеллюлозы или почти вся гемицеллюлоза в бамбуковых полосках 10 разлагается, главным образом путем пиролиза. Целлюлоза и лигнины в бамбуковых полосках 10 почти не пиролизуются, так что физические и механические свойства бамбуковых полосок 10 можно надолго менять путем изменения химического состава. Поэтому бамбуковый скримбер 1, выполненный из бамбуковых полосок 10, обладает преимуществом низкого впитывания воды, высокой размерной стабильностью и продолжительной биологической устойчивостью.

Продольное направление множества прорезей 10а согласуется с направлением волокон бамбуковых полосок 10. Другими словами, прорези 10а выполнены в продольном направлении бамбуковых полосок 10 и проходят сквозь бамбуковые полоски 10 на всю толщину.

Еще в одном варианте предлагаемого изобретения, как показано на Фиг.5, бамбуковые полоски 10 располагают в произвольном порядке и параллельно продольному направлению волокон в форме 2, состоящей из нижней полуформы 2а и верхней полуформы 2b, так что бамбуковые полоски 10 частично перекрываются в поперечном сечении бамбукового скримбера 1. Иначе говоря, бамбуковые полоски 10 не располагают в форме 2 слой над слоем. Более того, продольное направление волокон в бамбуковые полосках согласуют, то есть бамбуковые полоски 10 располагают параллельно продольному направлению волокон. Поэтому при закрывании формы 2 бамбуковые полоски 10 легче прилегают одна к другой, образуя более однородную текстуру бамбукового скримбера 1 и снижая таким образом возможность межслоевого растрескивания бамбукового скримбера 1.

Бамбуковые полоски 10 прессуют под давлением после пропитки связующим. Связующим могут быть водорастворимые смолы, такие как фенольная смола, резорцино-фенольная смола или меламино-фенольная смола. В бамбуковом скримбере 1 весовое отношение сухих бамбуковых полосок к связующему находится в пределах от 20:1 до 10:1.

В вариантах предлагаемого изобретения на каждой бамбуковой полоске 10 делают прорези 10а, повышая таким образом содержание пропитывающего связующего. Бамбуковые полоски 10 подвергают термообработке, чтобы бамбуковый скримбер 1 мог иметь более однородную плотность, ровные поверхности и более высокую стабильность размеров. Такой бамбуковый скримбер 1 не растрескивается, не деформируется, не теряет связующее, с трудом разрушается под воздействием водорослей и грибков, обладает длительной биологической устойчивостью, не загрязняет окружающую среду и особенно подходит для наружных работ, когда температура и влажность могут резко меняться и воздействуют ультрафиолетовые лучи (для наружных работ на поверхности бамбукового скримбера 1 может быть нанесено покрытие, устойчивое к УФ-лучам). Например, бамбуковый скримбер 1 можно широко использовать для наружных полов, садовой мебели, наружных сооружений, паркового оборудования, банного оборудования и т.д.

Способ производства бамбукового скримбера согласно предлагаемому изобретению будет описан со ссылкой на Фиг.6. Как показано на Фиг.6, способ производства включает следующий этапы.

Этап 101: бамбук (Phyllostachys pubescens) нарезают на бамбуковые полоски толщиной 1,0-4,5 мм.

Этап 102: на каждой бамбуковой полоске выполняют множество прорезей. В частности, бамбуковые полоски пропускают через машину для нарезания прорезей и прокатывают зубчатыми валками этой машины, так что на каждой бамбуковой полоске образуются прорези на всю толщину полосок. Прорези в продольном направлении бамбуковых полосок, то есть в продольном направлении волокон, могут быть как непрерывными, так и прерывистыми, увеличивая таким образом площадь поверхности бамбуковых полосок и содержание пропитывающего связующего, уменьшая жесткость бамбуковых полосок и облегчая их прессование. Для нарезания прорезей можно использовать соответствующую машину любой известной конструкции.

Этап 103: бамбуковые полоски с выполненными прорезями подвергают термообработке в отсутствие кислорода. В частности, после штабелирования бамбуковые полоски (высушенные на воздухе или влажные) помещают в печь высокотемпературной термообработки с хорошей герметизацией и изоляцией или в емкость для термообработки с нагревателем внутри, которую заполняют перегретым паром или азотом в качестве защитного газа. Тепло для нагревания бамбуковых полосок и защитного газа может подводиться горячим маслом из масляной жаровой печи, или горячим газом из высокотемпературной печи, или с помощью электронагревателей. Сообразуясь с требованиями к долговечности и цвету конечного продукта, давление в печи высокотемпературной термообработки или в емкости для термообработки поддерживают в пределах 0,1-0,6 МПа.

Более детально, бамбуковые полоски подвергают многостадийной обработке в печи высокотемпературной термообработки или в емкости для термообработки: бамбуковые полоски прогревают при 100-130°С до абсолютной сухости; затем большую часть гемицеллюлозы или почти всю гемицеллюлозу в бамбуковых полосках подвергают пиролизу при 150-220°С; после пиролиза гемицеллюлозы бамбуковые полоски охлаждают примерно до 90°С, и корректируют влажность бамбуковых полосок с помощью насыщенного пара.

Следует отметить, что обработка предназначена для изменения свойств бамбуковых полосок. Например, большая часть гемицеллюлозы или почти вся гемицеллюлоза в бамбуковых полосках может быть разрушена главным образом пиролизом, но целлюлоза и лигнины в бамбуковых полосках почти не пиролизуются. Это улучшает характеристики по сухой усадке и влажному набуханию, стабильность размеров, биологическую долговечность и антикоррозионные свойства бамбукового скримбера и значительно снижет гигроскопичность бамбукового скримбера.

Этап 104: обработанные бамбуковые полоски погружают в емкость со связующим, затем сушат. Например, бамбуковые полоски погружают в связующее на 5-20 минут, затем извлекают из емкости со связующим, подвешивают для удаления избытка связующего и выдерживают на воздухе или помещают в сушильную печь для сушки при низкой температуре, например ниже 80°С, до содержания влаги не выше 20%. Связующим является, например, фенольная смола, резорцино-фенольная смола, меламино-фенольная смола или любая водорастворимая смола с аналогичными свойствами. При использовании связующее разбавляют до содержания твердого 15-30%.

Этап 105: после отвешивания для требуемой плотности бамбуковые полоски помещают в нижнюю полуформу 2а. Полоски располагают в произвольном порядке, но параллельно в продольном направлении (см. Фиг.5), так что в поперечном сечении нижней полуформы 2а бамбуковые полоски частично перекрываются и не располагаются слой за слоем. Затем нижнюю полуформу 2а помещают в прессовую формующую машину, содержащую верхнюю полуформу 2b. Далее бамбуковые полоски в форме 2 подвергают горячему или холодному прессованию. Горячее прессование проводят при температуре 120-150°С и давлении F, равном 7-9 МПа. При холодном прессовании давление регулируется в пределах 45-70 МПа. После того как бамбуковые полоски спрессованы до заданной формы и размера, давление не снижают, а бамбуковые полоски вместе с формой 2 извлекают из формующей прессовой машины, затем перемещают в сушилку и сушат при 100-140°С до отверждения связующего, получая таким образом бамбуковый скримбер.

Чтобы снять внутренние напряжения, бамбуковый скримбер можно штабелировать и выдерживать при комнатной температуре. Например, бамбуковый скримбер, полученный горячим прессованием, складывают в штабель и придавливают сверху грузом. Через 48 часов выдержки бамбуковый скримбер можно подвергать дальнейшей обработке. После холодного прессования и отверждения бамбуковый скримбер можно штабелировать и выдерживать при комнатной температуре не менее 10 суток. Конечно, бамбуковый скримбер может подвергаться и другим видам обработки. Например, на поверхности бамбукового скримбера может быть нанесено покрытие, устойчивое к ультрафиолетовым лучам.

В некоторых вариантах предлагаемого изобретения после выполнения прорезей на каждой бамбуковой полоске последние могут погружаться в связующее с последующей сушкой без нагревания. Затем бамбуковые полоски подвергают горячему или холодному прессованию для получения бамбукового скримбера. Наконец, бамбуковый скримбер подвергают термообработке. Способ производства по этому варианту предлагаемого изобретения дает такие же результаты, как и вариант способа, представленный на Фиг.6.

Отдельные примеры осуществления способа производства бамбукового скримбера согласно предлагаемому изобретению приводятся ниже со ссылками на Фиг.7-10.

Пример 1

Как показано на Фиг.7, способ производства бамбукового скримбера согласно Примеру 1 включает следующие этапы.

Этап 201: из бамбука (Phyllostachys pubescens) были подготовлены бамбуковые полоски.

Этап 202: на каждой бамбуковой полоске сделали прорези. В частности, бамбуковые полоски, влажные или после сушки на воздухе, каждая толщиной около 3,5 мм и шириной около 25 мм, пропустили через машину для нарезания прорезей и прокатали зубчатыми валками этой машины, так что на каждой бамбуковой полоске образовались прорези на всю толщину полосок. Прорези в продольном направлении бамбуковых полосок были как непрерывными, так и прерывистыми, размягчая, таким образом, бамбуковые полоски и увеличивая содержание пропитывающего связующего.

Этап 203: бамбуковые полоски подвергли обработке. В частности, бамбуковые полоски связали в небольшие связки, уложили слоями и поместили в печь высокотемпературной термообработки, использующую горячее масло в качестве теплоносителя и перегретый пар в качестве защитной среды. Дверь печи высокотемпературной термообработки закрыли, быстро подняли температуру и пустили внутрь печи пар, который под воздействием высокой температуры превратился в перегретый. Когда температура достигла примерно 100°С, скорость нагрева снизили и бамбуковые полоски прогревали до абсолютной сухости (Этап 203а). После достижения температуры около 180°С ее поддерживали на этом уровне в течение 3 часов, изменяя свойства бамбуковых полосок, то есть проводя пиролиз большей части гемицеллюлозы или почти всей гемицеллюлозы в бамбуковых полосках, но почти не затрагивая пиролизом целлюлозу и лигнины. Затем температуру снизили. В начальной стадии охлаждения входное и выходное отверстия для пара в печи были закрыты. В конце стадии охлаждения входное и выходное отверстия для пара открыли для ускорения охлаждения (Этап 203b).

Следует отметить, что, когда температура в печи высокотемпературной термообработки находится в диапазоне 150-180°С, в бамбуковых полосках может быть пиролизована вся гемицеллюлоза, но скорости пиролиза при разных температурах отличаются. В данном примере температуру быстро повышали примерно до 180°С, поддерживали эту температуру 3 часа, а затем понижали. Так что гемицеллюлоза в бамбуковых полосках в основном подвергалась пиролизу при 180°С.

Когда температура в печи высокотемпературной термообработки упала ниже 90°С, закрыли вход и выход пара и подали в печь высокотемпературной термообработки насыщенный пар. Бамбуковые полоски выдержали в атмосфере насыщенного пара 3 часа для урегулирования содержания влаги в бамбуковых полосках (Этап 203с). В конце процесса открыли дверь печи, вход и выход пара. Когда температура в печи высокотемпературной термообработки опустилась ниже 50°С, бамбуковые полоски извлекли.

Этап 204: термообработанные бамбуковые полоски погрузили в связующее, затем пропитанные бамбуковые полоски высушили. В частности, фенольную смолу разбавили до содержания твердого около 24%. Бамбуковые полоски погрузили в связующее на 10 минут до получения содержания связующего около 7% (т.е. весового отношения смолы к сухим бамбуковым полоскам). Затем бамбуковые полоски высушили при низкой температуре (менее 70°С) до содержания влаги примерно 15%.

Этап 205: высушенные бамбуковые полоски поместили в форму 2 и подвергли горячему прессованию. В частности, подсчитали количество бамбуковых полосок и бамбуковые полоски отвесили в расчете на плотность около 1,0 г/см3. Все бамбуковые полоски расположили ориентированно в продольном направлении в нижней полуформе 2а прямоугольной формы 2 в произвольном порядке по поперечному сечению нижней полуформы 2а, то есть бамбуковые полоски не располагались слоями (см. Фиг.5), затем переместили в формующую машину горячего прессования с верхней полуформой 2b. Верхнюю полуформу 2b и нижнюю полуформу 2а сомкнули. Когда давление выросло примерно до 4,0 МПа, повышение давления остановили, а высокочастотный генератор нагрел электромагнитным излучением бамбуковые полоски в форме 2. После того как температура поднялась до 130°С, снова начали повышать давление, пока оно не достигло 8,0 МПа. Давление около 8,0 МПа поддерживали в течение 15 минут, затем давление ступенчато снизили, выпустили пар из формы 2 и извлекли прямоугольный бамбуковый скримбер.

Размеры, а также физические и механические свойства бамбукового скримбера были следующими.

Длина × ширина × толщина: 2500 мм × 600 мм × 200 мм.

Плотность: 1,0-1,1 г/см3.

Относительное разбухание по толщине: ≤1,5% (измерено после погружения в воду при 25°С на 24 часа), ≤2,5% (измерено после погружения в воду при 25°С на 48 часов).

Модуль разрыва: ≥100 МПа.

Модуль упругости: ≥10000 МПа.

Конечно, чтобы снять внутренние напряжения в бамбуковом скримбере, бамбуковый скримбер можно уложить в штабель как описано выше.

Пример 2

Как показано на Фиг.8, способ производства бамбукового скримбера согласно Примеру 2 включает следующие этапы.

Этап 301 и Этап 302 идентичны соответственно Этапу 201 и Этапу 202 в Примере 1. Поэтому их подробное описание не приводится.

Этап 303: бамбуковые полоски с прорезями подвергли дальнейшей обработке. В частности, бамбуковые полоски увязали в небольшие связки, уложили слоями и поместили в емкость для обработки давлением, снабженную электронагревателем. Затем дверь емкости для обработки давлением закрыли и пустили в емкость насыщенный пар. Одновременно в емкости для обработки давлением включили электронагреватели, в результате чего пар в емкости превратился в перегретый. Давление в емкости для обработки давлением поддерживали на уровне 0,4 МПа, а температуру медленно повышали со 100°С до 130°С, так что бамбуковые полоски просушивались до абсолютной сухости (Этап 303а). Затем температуру быстро подняли приблизительно до 200°С и выдерживали при этой температуре около 3 часов (Этап 303b), проводя таким образом пиролиз большей части или почти всей гемицеллюлозы в бамбуковых полосках примерно при 200°С, но почти не затрагивая пиролизом целлюлозу и лигнины. После этого давление сбросили, выпустили перегретый пар из емкости для обработки давлением и подали в емкость насыщенный пар, проводя таким образом быстрое охлаждение. Затем температура естественным путем снизилась примерно до 90°С и поддерживалась на этом уровне около 3 часов, корректируя содержание влаги в бамбуковых полосках (Этап 303с). В конце открыли дверь емкости для обработки давлением для завершения термообработки бамбуковых полосок.

Этап 304 и Этап 305 идентичны соответственно Этапу 204 и Этапу 205 в Примере 1. Поэтому их подробное описание опускается.

Пример 3

Способ производства бамбукового скримбера согласно Примеру 3 по существу совпадает со способом по Примеру 1, за исключением того, что форма имеет Т-образное поперечное сечение. Физические и механические свойства бамбукового скримбера по Примеру 3 были такими же, как и в Примере 1.

Пример 4

Способ производства бамбукового скримбера согласно Примеру 4 отличается от способа согласно Примеру 1 тем, что у формы 2 круглое поперечное сечение, заполнением формы и этапом горячего прессования. Подсчитали количество и отвесили бамбуковые полоски в расчете на плотность около 1,05 г/см3. Бамбуковые полоски расположили в одном направлении вдоль и поместили в форму 2 в произвольном порядке по ее поперечному сечению. Бамбуковые полоски поместили в нижнюю полуформу 2а полукруглой формы, затем переместили в формующую машину горячего прессования с полукруглой верхней полуформой 2b. Когда температура достигла примерно 60-70°С, форму 2 сомкнули с максимальным усилием около 7,5 МПа; одновременно в формующую машину горячего прессования для повышения температуры был подан пар. Когда температура повысилась примерно до 130°С, был включен таймер. Для бамбукового скримбера, рассчитанного на диаметр около 50 мм, после выдержки 10 минут под максимальным давлением около 7,5 МПа давление снижали примерно до 4,5 МПа и выдерживали при нем еще 15 минут, затем подавали холодную воду. В конце при отметке на термометре 50°С давление было полностью сброшено и извлечен получившийся бамбуковый материал.

Остальные этапы в Примере 4, а также физические и механические свойства бамбукового скримбера в Примере 4 были соответственно такими же, как в Примере 1.

Пример 5

Как показано на Фиг.9, способ производства бамбукового скримбера согласно Примеру 5 включает следующие этапы.

Этап 401 и Этап 402 идентичны соответственно Этапу 201 и Этапу 202 в Примере 1. Поэтому их подробное описание не приводится.

Этап 403: бамбуковые полоски с выполненными прорезями термообрабатывали при высокой температуре. Этап 403а идентичен Этапу 203а в Примере 1. На Этапе 403b температуру повышали примерно до 160°С, поддерживали ее в течение 3 часов, а затем снижали. Этап 403с идентичен Этапу 203с в Примере 1.

Этап 404: Этап 404 идентичен Этапу 204 в Примере 1.

Этап 405: пропитанные связующим и затем высушенные бамбуковые полоски поместили в прямоугольную форму 2 и подвергли холодному прессованию. В частности, подсчитали количество бамбуковых полосок и бамбуковые полоски отвесили в расчете на плотность около 1,05 г/см3. Бамбуковые полоски расположили продольно в произвольном порядке в нижней полуформе 2а прямоугольной формы, затем поместили в формующую машину холодного прессования с верхней полуформой 2b. Верхнюю полуформу 2b и нижнюю полуформу 2а сомкнули и ступенчато поднимали давление, пока оно не достигло 68 МПа, затем давление полностью сняли и вытолкнули форму 2 из формующей машины холодного прессования.

Этап 406: форму 2 со спрессованными бамбуковыми полосками переместили для отверждения связующего в сушилку, где поддерживали температуру 100-130°С до полного отверждения связующего. Возможно также отверждение связующего инфракрасным излучением.

Размеры, а также физические и механические свойства бамбукового скримбера были следующими.

Длина × ширина × толщина: 1900 мм × 104 мм × 160 мм.

Плотность: 1,0-1,1 г/см3.

Относительное разбухание по толщине: ≤1,5% (измерено после погружения в воду при 25°С на 24 часа), ≤2,5% (измерено после погружения в воду при 25°С на 48 часов).

Модуль разрыва: ≥100 МПа.

Модуль упругости: ≥10000 МПа.

Пример 6

Как показано на Фиг.10, способ производства бамбукового скримбера согласно Примеру 6 включает следующие этапы.

Этап 501: нарезание бамбука (Phyllostachys pubescens) на бамбуковые полоски.

Этап 502: выполнение прорезей в каждой бамбуковой полоске.

Этап 504: погружение бамбуковых полосок с прорезями в связующее и сушку пропитанных бамбуковых полосок.

Этап 505: высушенные бамбуковые полоски поместили в форму и прессовали при 130°С под давлением около 8 МПа для получения прямоугольного бамбукового скримбера.

Этап 503: бамбуковый скримбер подвергли обработке. В частности, бамбуковый скримбер сложили стопкой и поместили в печь высокотемпературной термообработки, в которой теплоносителем служит горячее масло, а защитной средой - перегретый пар. Затем закрыли дверь печи, быстро подняли температуру и пар, который подали в печь, стал перегретым паром. Когда температура достигла порядка 100°С, скорость нагрева снизили и бамбуковый скримбер прогревали до абсолютной сухости (Этап 503а). Затем температуру повысили примерно до 160°С и держали на этом уровне около 4 часов, проводя пиролиз большей части или почти всей гемицеллюлозы в бамбуковых полосках. Затем температуру снизили (Этап 503b). В начале стадии охлаждения входное и выходное отверстия для пара были в печи закрыты, на более поздней стадии охлаждения вход и выход пара были открыты, чтобы увеличить скорость охлаждения. Когда температура в печи упала ниже 90°С, входное и выходное отверстия для пара закрыли, затем в печь на 3 часа подали насыщенный пар для корректировки содержания влаги в бамбуковых полосках (Этап 503с). В конце открыли входное и выходное отверстия для пара и дверь печи. Бамбуковый скримбер извлекли из печи, когда температура в ней опустилась ниже 50°С.

По варианту производства бамбукового скримбера согласно Примеру 6 перед формованием бамбукового скримбера бамбуковые полоски не подвергали термообработке для изменения свойств. Вместо этого обработке подвергали уже отформованный бамбуковый скримбер. Способ производства бамбукового скримбера согласно Примеру 6 дает такие же результаты, как и в Примерах 1-5.

Хотя изобретение описано только в отдельных представленных вариантах, для специалистов ясно, что без отклонения от смысла изобретения могут быть сделаны различные изменения и проведены равнозначные замены элементов. Таким образом, изобретение не ограничено изложенным в описании и включает все возможные варианты, охватываемые формулой изобретения, и их эквиваленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКАЯ БАМБУКОВАЯ ПАНЕЛЬ | 2007 |

|

RU2401194C1 |

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| ПЛИТА НА ОСНОВЕ ДРЕВЕСНОГО МАТЕРИАЛА С УМЕНЬШЕННЫМ ВЫДЕЛЕНИЕМ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ (VOC) И ЕЕ ПРИМЕНЕНИЕ | 2019 |

|

RU2766678C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ НА ОСНОВЕ ДРЕВЕСНОГО МАТЕРИАЛА С УМЕНЬШЕННЫМ ВЫДЕЛЕНИЕМ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2016 |

|

RU2689571C1 |

| ГОМОГЕННАЯ БИОРАЗЛАГАЕМАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ФОРМОВАННЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ | 2010 |

|

RU2542558C2 |

| ИСКУССТВЕННЫЕ ДРЕВЕСНЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2724496C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2370362C1 |

| УСТРОЙСТВО И СПОСОБ ЛИТЬЕВОГО ПРЕССОВАНИЯ СМОЛЫ ИЛИ ПЕКА | 2001 |

|

RU2270096C2 |

| ПЛИТА, СИНТЕЗИРОВАННАЯ ИЗ ПОРОШКА ИЗ НЕГОДНЫХ ПЕЧАТНЫХ ПЛАТ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2544707C2 |

| КОМПОЗИЦИОННАЯ ШПАЛА | 2019 |

|

RU2707435C1 |

Предложены бамбуковый скримбер и способ его производства. Бамбуковый скримбер получают прессованием бамбуковых полосок, пропитанных связующим, и подвергают термообработке, причем в каждой бамбуковой полоске на всю толщину делают множество прорезей, проходящих вдоль волокон бамбукового скримбера. Достоинствами бамбукового скримбера являются низкая впитываемость воды, высокая стабильность размеров и биологическая долговечность, что особенно подходит для использования в качестве наружного материала. 3 н. и 13 з.п. ф-лы, 10 ил., 6 пр.

1. Бамбуковый скримбер, полученный прессованием под давлением бамбуковых полосок, пропитанных связующим, в котором бамбуковые полоски подвергнуты термообработке, на каждой бамбуковой полоске выполнены прорези на всю толщину бамбуковой полоски, и продольное направление прорезей совпадает с направлением волокон в бамбуковых полосках.

2. Бамбуковый скримбер по п.1, отличающийся тем, что бамбуковые полоски уложены параллельно вдоль направления волокон и расположены в произвольном порядке по поперечному сечению.

3. Бамбуковый скримбер по п.1, отличающийся тем, что в бамбуковых полосках подвергнута пиролизу по крайней мере часть гемицеллюлозы.

4. Бамбуковый скримбер по п.1, отличающийся тем, что весовое соотношение сухих бамбуковых полосок к связующему составляет от 20:1 до 10:1.

5. Бамбуковый скримбер по п.1, отличающийся тем, что каждая бамбуковая полоска имеет толщину 1,0-4,5 мм.

6. Бамбуковый скримбер по п.1, отличающийся тем, что связующее представляет собой водорастворимую смолу.

7. Бамбуковый скримбер по п.6 отличающийся тем, что водорастворимую смолу выбирают из группы, включающей фенольную смолу, резорцинофенольную смолу и меламинофенольную смолу.

8. Способ производства бамбукового скримбера, включающий: подготовку бамбуковых полосок из бамбука;

выполнение на каждой бамбуковой полоске прорезей на всю толщину, совпадающих по направлению с направлением волокон в бамбуковых полосках;

термообработку бамбуковых полосок с выполненными прорезями;

погружение термообработанных бамбуковых полосок в связующее и сушку пропитанных связующим бамбуковых полосок; и

холодное прессование с последующей сушкой или горячее прессование бамбуковых полосок в форме до отверждения связующего с получением бамбукового скримбера.

9. Способ по п.8, отличающийся тем, что бамбуковые полоски располагают в произвольном порядке по поперечному сечению формы и ориентируют в форме параллельно вдоль направления волокон.

10. Способ по п.8, отличающийся тем, что горячее прессование проводят при температуре 120-150°С под давлением 7-9 МПа.

11. Способ по п.8, отличающийся тем, что холодное прессование ведут под давлением 45-70 МПа, а сушку после холодного прессования проводят при 100-140°С.

12. Способ по п.8, отличающийся тем, что термообработка включает: прогревание бамбуковых полосок до абсолютной сухости;

пиролиз по крайней мере части гемицеллюлозы в абсолютно сухих бамбуковых полосках и

охлаждение бамбуковых полосок, в которых пиролизована по крайней мере часть гемицеллюлозы.

13. Способ по п.12, отличающийся тем, что термообработка включает последующую корректировку содержания влаги в охлажденных бамбуковых полосах с помощью насыщенного пара.

14. Способ по п.12, отличающийся тем, что прогревание бамбуковых полосок до абсолютной сухости ведут при 100-130°С; пиролиз по крайней мере части гемицеллюлозы в абсолютно сухих бамбуковых полосках проводят при 150-220°С; и бамбуковые полоски, в которых пиролизована по крайней мере часть гемицеллюлозы, охлаждают до температуры ниже 90°С.

15. Способ производства бамбукового скримбера, предусматривающий: подготовку бамбуковых полосок из бамбука;

выполнение множества прорезей в каждой бамбуковой полоске, причем прорези проходят на всю толщину бамбуковых полосок и в продольном направлении, совпадающем с направлением волокон в бамбуковых полосках;

погружение бамбуковых полосок в связующее и сушку бамбуковых полосок, пропитанных связующим;

холодное прессование и последующую сушку спрессованных бамбуковых полосок в форме до отверждения связующего и получения бамбукового скримбера; и

термообработку бамбукового скримбера.

16. Способ по п.15, отличающийся тем, что термообработка включает: прогревание бамбуковых полосок до абсолютной сухости при температуре 100-130°С;

пиролиз по крайней мере части гемицеллюлозы в абсолютно сухих бамбуковых полосках при температуре 150-220°С; и

охлаждение бамбуковых полосок, в которых пиролизована по крайней мере часть гемицеллюлозы, до температуры ниже 90°С и последующую корректировку содержания влаги в охлажденных бамбуковых полосах с помощью насыщенного пара.

| CN 100999092 А, 18.07.2007 | |||

| US 2005161852 А1, 28.07.2005 | |||

| Поплавок (или лодка) для гидросамолетов | 1938 |

|

SU54947A1 |

| Приспособление для строгания бамбука | 1934 |

|

SU39955A1 |

Авторы

Даты

2012-04-10—Публикация

2008-09-09—Подача